Professional Documents

Culture Documents

Separata Semana 3

Uploaded by

quimicocad9891Copyright

Available Formats

Share this document

Did you find this document useful?

Is this content inappropriate?

Report this DocumentCopyright:

Available Formats

Separata Semana 3

Uploaded by

quimicocad9891Copyright:

Available Formats

1

TERCERA SEMANA

Defectos de estructuras, puntuales, lineales, superficiales

Grano, Tamao de grano

2

DEFECTOS DE ESTRUCTURAS

OBJETIVO

Comprender la influencia de los defectos en las propiedades de los materiales.

3.1 INTRODUCCION

La estructura cristalina es un concepto terico que permite comprender cmo

estn formados los materiales. A partir del concepto de estructura cristalina es

posible explicar muchas de las propiedades que exhiben los materiales, sean

stos cristalinos o amorfos. El plantear que un material clasificado como

cristalino posee estructura cristalina es una idealizacin que no siempre se

cumple en los materiales reales. La forma como estn colocados los tomos

en un material real normalmente difiere de la posicin ideal que se espera a

partir de la estructura cristalina. Esas diferencias pueden explicarse

planteando que el modelo de arreglo atmico puede poseer defectos.

En la realidad, no existen cristales perfectos y contienen varios tipos de

defectos que afectan a muchas propiedades fsicas y mecnicas, que a la vez

afectan a muchas propiedades importantes de materiales para ingeniera

como la conformacin en fro de aleaciones, la conductividad elctrica de

semiconductores, la velocidad de migracin de tomos en aleaciones y la

corrosin de metales.

Se entiende por defecto cristalino a una irregularidad en la red, la

clasificacin de las imperfecciones cristalinas se hace de acuerdo a su

geometra o las dimensiones del defecto

Cuando un metal en su estado lquido se enfra sus tomos se agrupan y

forman cristales segn su tipo de red, y se van solidificando formando

estructuras, las que crecen uniformes hasta que se encuentran con otra

estructura que tambin ha estado creciendo, en ese lugar de encuentro de las

dos estructuras se forman los lmites de los granos de los materiales. Entre

ms lento el enfriamiento de un material, mayor uniformidad en el crecimiento

de los granos, o sea estos sern de mayor tamao.

Un material con granos pequeos ser ms duro que uno con granos

grandes, debido a que los granos grandes tienden a fracturarse y deslizarse

uno sobre el otro, lo que no sucede con los granos pequeos.

La mejor forma de determinar el tamao de grano de un material es por medio

de microscopio metalrgico, el que acta por medio de un rayo de luz que se

lanza sobre una superficie pulida.

3

En realidad, no existen cristales perfectos y contienen varios tipos de defectos

o imperfecciones que afectan a muchas de las propiedades fsicas y

mecnicas, que a su vez afectan a muchas propiedades importantes de

materiales para ingeniera como !a conformacin en fro de aleaciones, la

conductividad elctrica de semiconductores, la velocidad de migracin de

tomos en aleaciones y la corrosin de metales.

3.2 CLASIFICACION DE LOS DEFECTOS

Las imperfecciones en la red cristalina se clasifican segn su forma y

geometra. Los tres grupos principales son: defectos puntuales, defectos de

lnea o de una dimensin (dislocaciones) y defectos de dos dimensiones que

incluyen superficies externas y superficies de lmite de grano.

Tambin deben incluirse los defectos macroscpicos tales como fisuras,

poros y las inclusiones extraas.

3.3 DEFECTOS PUNTUALES

Los defectos puntuales son alteraciones o discontinuidades puntuales de la

red cristalina provocadas por uno o varios tomos. En principio, como su

nombre indica consisten en presencias o ausencias de un determinado tomo

o ion, pero es preciso tener en cuenta que de alguna forma el entorno

inmediato se ve afectado. Por ejemplo, una vacante catinica presenta una

carga efectiva negativa y ocasiona un desplazamiento de los aniones que le

rodean. Los defectos puntuales se debe al movimiento de tomos durante el

calentamiento o el procesado del material, tambin se pueden ocasionar

debido a la introduccin de impurezas o por aleacin.

Los defectos puntuales pueden tener su origen en una de las siguientes

causas (o en combinacin de ellas):

Ausencia de tomos/iones en algunas posiciones de la red: vacantes.

Presencia de tomos/iones en posiciones intersticiales:

autointersticiales

Presencia de tomos/iones extraos al compuesto: impurezas

3.3.1 Defecto Vacante

El defecto ms simple es un defecto puntual conocido como una

vacancia, o un sitio vacante en la red, el cual normalmente es ocupado

por un tomo, pero que se encuentra ausente. Las vacancias se

forman durante la solidificacin del material por perturbaciones locales

durante el crecimiento de los cristales. Tambin puede producirse por

reordenamientos atmicos en el cristal ya formado como consecuencia

de la movilidad de los tomos o bien por efecto de una radiacin de

alta energa.

4

El nmero de vacancias en equilibrio por m

3

o cm

3

, Nv, para un

material dado depende del incremento de temperatura de acuerdo a:

-Q

k*T

v

N =N*e

T R*

Q

v

e N* N

=

En esta expresin, N es la cantidad de tomos por m

3

o cm

3

, Q es la

energa de activacin (energa de vibracin requerida para la formacin

de una vacancia), T es la temperatura absoluta (Kelvin), k es la

constante de Boltzman, k es 1.38*10

-23

J/tomo.K o 8.62*10

-5

eV/tomo.K y R es la constante de los gases, R es 1.987 cal/mol.K o

8.314 J/mol.K, dependiendo de las unidades de Q. As el nmero de

vacancias se ve incrementado exponencialmente con el incremento en

la temperatura, cuando T se incrementa en la ecuacin, tambin lo

hace el valor de la expresin exp(-Q/kT). Para la mayora de los

metales la fraccin de vacancias Nv/N justo abajo del punto de fusin

es del orden de 10

-4

; esto es un sito estar vaco en una red de 10,000.

Las vacantes pueden trasladarse cambiando su posicin con sus

vecinos. Este proceso es importante en la migracin o difusin de los

tomos en el estado slido, sobre todo a altas temperaturas donde la

movilidad de los tomos es mayor.

FIGURA 3.1

REPRESENTACION DE UNA VACANTE Y UN INTERSTICIO

Ejemplo

Calcular la concentracin de vacantes por m

3

en el equilibrio en aluminio puro

a 550 C suponga que la energa de formacin de una vacante en aluminio

puro es de 0.76 eV. Cul es la fraccin de vacante a 600 C?

Solucin:

T = 550 + 273 = 823 K

K = 8.62*10

-5

eV/tomo.K

Q = 0.76 eV

5

*Navogadro

N=

pesoatomico

,

6 23

3

28

3

g

atomos

2.699*10 *6.023*10

mol

m

atomos

N= =6.025*10

g m

26.981

mol

,

28

3

v

-5

eV

-0.76

atomo

atomos

N = 6.025*10 *exp

eV m

8.62*10 *823K

atomo.K

|

|

|

'

24

3

atomos

Nv=1.3409*10

m

Fraccin de vacante a T = 600 + 273 = 873 K

-Q

v

k*T

N

=e

N

-5 v

-5

eV

-0.76

N

atomo

=exp =4.1108*10

eV

8.62*10 *873K

atomo.K

N

|

|

|

'

3.3.2 Defectos Intersticiales

Algunas veces, un tomo extra se inserta dentro de la estructura de la

red en una posicin que normalmente no esa ocupada formando un

defecto llamado defecto intersticial. Generalmente este tipo de

defecto introduce relativamente grandes distorsiones en los

alrededores puesto que normalmente el tomo es sustancialmente ms

grande que la posicin intersticial en la que se sita. Se pueden

introducir en una estructura por radiacin.

Un intersticio es un tomo en un cristal que ocupa un espacio de la

red que bajo circunstancias normales no se encuentra ocupado. Este

tipo de defecto se encuentra representado en la Figura 3.1. En los

metales un tomo intersticial produce grandes distorsiones en los

alrededores de la red debido a que el tomo es ms grande que el

intersticio en el cual se encuentra situado. Por consiguiente, la

formacin de este defecto no es muy comn y existe en muy bajas

concentraciones, las cuales son significativamente ms bajas que las

vacancias.

6

FIGURA 3.2

DEFECTO INTERSTICIAL

3.3.3 Defectos Sustitucionales

En teora un material puro est formado exclusivamente por el mismo

tipo de tomos. Los materiales reales no son 100% puros sino que

poseen impurezas, las cuales se definen como tomos diferentes a los

tomos del material original. Cuando uno de esos tomos diferentes

sustituye a un tomo original ocupando su punto de red, recibe el

nombre de tomo sustitucional. Es la sustitucin de un tomo de la red

cristalina por otro distinto. Si el defecto sustitucional es mayor que los

tomos normales la red esta se comprime, si es menor la red entonces

se expande (tensin). El nmero de defectos sustitucionales no

depende de la temperatura.

FIGURA 3.3

DEFECTO SUSTITUCIONAL

tomo sustitucional pequeo tomo sustitucional grande

7

3.3.4 Defecto de SCHOTTKY

Ocurre cuando dos iones opuestamente cargados (anin y catin)

faltan en un cristal inico, se crea una divalente aninica catinica.

Es un par de vacancias en un material con enlaces inicos. Para

mantener la neutralidad, deben perderse de la red tanto un catin como

un anin. Obviamente es un defecto estequiomtrico, para preservar la

electroneutralidad del cristal debe haber igual nmero de cationes que

de aniones vacantes. Es el principal defecto puntual presente en los

haluros alcalinos.

FIGURA 3.4

DEFECTO SCHOTTKY

FIGURA 3.5

REPRESENTACION ESQUEMATICA DE UN DEFECTO SCHOTTKY EN NaCl

Las vacantes pueden estar distribuidas al azar por el cristal o

asociadas formando pares o clusters ms grandes. La razn por la que

tienden a asociarse es su carga efectiva: una vacante positiva atrae a

las vacantes negativas y viceversa, y as se restablece la

electroneutralidad local.

3.3.5 Defecto de FENKEL

Es cuando un catin se desplaza a un hueco intersticial en un cristal

inico, lo cual crea una vacante catinica en la posicin primitiva del ion.

8

Es una imperfeccin combinada Vacancia Defecto intersticial. Ocurre

cuando un ion salta de un punto normal dentro de la red a un sitio

intersticial dejando entonces una vacancia, donde es estabilizado por

interaccin electrosttica con sus vecinos. Este defecto es el

predominante en el AgCl (cuya estructura es tipo NaCl).

FIGURA 3.6

DEFECTO FENKEL

FIGURA 3.7

DEFECTO FENKEL EN EL AgCl

Habitualmente, son los cationes los que emigran a posiciones

intersticiales, debido a su menor tamao que les permite colocarse en

otros huecos diferentes de los que habitualmente ocupan. Sin

embargo, no es una regla que deba llevarse hasta sus extremos, as

por ejemplo el CaF

2

presenta predominantemente defectos Fenkel,

pero es el anin F

-

el que ocupa las posiciones intersticiales.

Evidentemente, y aunque tericamente es posible, es muy improbable

que ambos, cationes y aniones ocupen simultneamente posiciones

intersticiales; normalmente, al menos uno de los defectos ser

energticamente desfavorable por razones de tamao. Como ocurrira

con los defectos de Schottky, las vacantes y los iones intersticiales de

un defecto Fenkel estn cargados opuestamente y pueden atraerse

mutuamente para formar un par. Estos pares son elctricamente

neutros pero bipolares por lo que pueden atraerse unos a otros para

formar agregados superiores.

9

3.3.6 IMPUREZAS EN SOLIDOS

Este defecto se introduce cuando un tomo es reemplazado por un

tomo diferente. El tomo sustituyente puede ser ms grande que el

tomo original y en este caso los tomos alrededor estn a compresin

o puede ser ms pequeo que el tomo original y en este caso los

tomos circundantes estarn a tensin. Este defecto puede

presentarse como una impureza o como una adicin deliberada en una

aleacin.

FIGURA 3.8

IMPUREZAS O REEMPLAZAMIENTOS

Dependiendo de la clase de impurezas que se halle en el cristal, de su

concentracin y de la temperatura se formar en el cristal una solucin

slida. Cuando se hable de solucin slida hay que hacer claridad

sobre algunos trminos.

Los defectos puntuales de impurezas dentro de las soluciones slidas

pueden generarse por dos mecanismos:

Sustitucin: Aqu el soluto o las impurezas reemplazan a

tomos originales. Esto se da cuando los tomos que

constituyen el soluto y el solvente cumplen los siguientes

requerimientos (Reglas de Hume-Rothery):

Los radios atmicos no difieran ms del 15 %

Las estructuras cristalinas deben ser las mismas

Las electronegatividades deben ser similares ya que de

otra manera

reaccionaran y se formaran nuevos compuestos

Deben tener la misma valencia

Un ejemplo de solucin slida en metales lo constituyen el Cobre

y el Nquel.

10

Intersticial: Aqu los tomos de las impurezas llenan los vacos

o intersticios dentro del material original. En la mayora de los

materiales metlicos el empaquetamiento atmico es alto y los

intersticios son pequeos. Consecuentemente los dimetros de

los tomos que constituyen las impurezas intersticiales deben

ser sustancialmente ms pequeas que los del material original,

razn por la cual este defecto es mucho menos comn. Un

ejemplo de este tipo de impureza por sustitucin lo constituyen el

carbn y el hierro. En una solucin slida de estos dos

elementos, el carbn puede sustituir al hierro en no ms del 2%.

FIGURA 3.9

SOLUCION SOLIDA POR SUSTITUCION DE Cu Y Ni

FIGURA 3.10

IMPUREZAS INTERSTICIALES DE CARBON EN HIERRO

11

FIGURA 3.11

DEFECTOS PUNTUALES

TABLA 3.1

ENERGIAS DE FORMACION DE VACANCIAS PARA ELEMENTOS Y NMERO

DE VACANCIAS A VARIAS TEMPERATURAS

12

Los defectos puntuales distorsionan el acomodamiento perfecto de los

tomos circundantes. Cuando se tiene una vacante o un pequeo tomo

sustitucional, los tomos circundantes se colapsan hacia el defecto puntual,

estirando los enlaces entre los tomos cercanos y produciendo un campo de

esfuerzo de traccin. Un tomo intersticial o sustitucional grande empuja los

tomos circundantes produciendo un campo de esfuerzo de compresin, en

cualquier caso este defecto se difunde, provocando un trabamiento de planos

y aumentando la resistencia mecnica del metal.

La presencia de defectos puntuales hace entonces ms difcil la deformacin

plstica de los metales, y por tanto decimos que aumentan su resistencia

mecnica. Cuando a un metal le aadimos tomos de naturaleza qumica

diferente con el propsito de causar tomos intersticiales o sustitucionales,

entonces decimos que estamos aleando al metal. Las aleaciones no son ms

que materiales formados por la mezcla de varios tomos diferentes, a modo

de causar distorsiones locales de la estructura cristalina con el propsito de

hacer difcil el desplazamiento de las dislocaciones. Por ejemplo, el acero es

una aleacin de Hierro y Carbono. Los tomos de Carbono se ubican en los

espacios intersticiales entre los tomos de Hierro, distorsionando la estructura

cristalina del Hierro (el tomo de Carbono es un poco ms grande que el

espacio intersticial que ocupa entre los tomos de Hierro).

Estas distorsiones hacen que el acero presente mayor resistencia a las

deformaciones plsticas que el Hierro puro, haciendo al acero un material

ms resistente que el Hierro. Hay otros factores que tambin pueden

contribuir al aumento de la resistencia. Al proceso de aumentar la resistencia

de un metal aadindole impurezas se le llama endurecimiento por solucin

slida. El producto de un proceso de endurecimiento por solucin slida es

una aleacin.

3.4 DEFECTOS DE LINEA O DISLOCACIONES

Una dislocacin es un defecto extendido unidireccionalmente en un material.

Se producen bien durante el proceso de solidificacin del fundido de partida o

bien por efecto de las fuerzas deformantes ejercidas sobre el material. Se

producen sobre todo tipo de slidos pero son especialmente importantes en

metales por sus aplicaciones estructurales. Se distinguen habitualmente dos

grandes tipos de dislocaciones, las dislocaciones de arista y las

dislocaciones helicoidales. Aunque lo ms frecuente es que se presente

dislocaciones mixtas entre ambas. La magnitud y direccin de las

distorsiones reticulares inducidas por las dislocaciones se definen en funcin

del llamado vector de Burgers (b), que es el vector necesario para completar

un ciclo alrededor del eje del defecto y volver al punto de partida siguiendo un

camino que transcurra a travs de tomos igualmente espaciados en todas

las direcciones.

13

El proceso por el cual se mueve una dislocacin y causa que un metal se

deforme se denomina deslizamiento.

Aunque el deslizamiento puede ocurrir en algunas cermicas y polmeros, el

proceso de deslizamiento es particularmente til para comprender el

comportamiento mecnico de los metales. Primero, el deslizamiento explica

porque la resistencia de los metales es mucho ms baja que el valor

calculado a partir de la unin metlica. Si tuviramos que romper una barra de

hierro, rompiendo todos los enlaces metlicos en la seccin transversal,

tendramos que aplicar una fuerza de muchos millones de kilos por centmetro

cuadrado. En cambio podramos deformar la barra ocasionando deslizamiento

durante el cual solo una pequea fraccin de todas las uniones metlicas

necesita romperse a la vez.

Segundo, el deslizamiento proporciona ductibilidad a los metales. Si no se

presentara dislocaciones, la barra de hierro seria frgil; los metales no podran

ser conformados en formas tiles por los variados procesos de conformado de

materiales que existen.

Tercero, se controlan las propiedades metlicas de un metal o aleacin

interfiriendo el movimiento de las dislocaciones. Un obstculo introducido en

el cristal impide que se deslice una dislocacin a menos que se aplique

fuerzas elevadas, en este caso el metal debe ser ms resistente.

Las dislocaciones tienen dos caractersticas importantes:

Tienen la capacidad de moverse o desplazarse en el interior del

material.

Cuando una dislocacin se desplaza, se divide aumentando el nmero

de dislocaciones presentes en el material.

Cuando se aplica una fuerza sobre la dislocacin, sta se desplaza sobre un

plano especfico y en determinadas direcciones. Al plano se le llama plano de

deslizamiento y a la direccin se le llama direccin de deslizamiento. A la

combinacin de un plano de deslizamiento con una direccin de

deslizamiento se le llama sistema de deslizamiento. La fuerza aplicada

directamente sobre la dislocacin es una componente de alguna fuerza

externa aplicada sobre el material.

Las dislocaciones se desplazan cuando se aplican fuerzas sobre ellas. La

fuerza aplicada y el desplazamiento resultante de la dislocacin requieren de

un trabajo. Para que la dislocacin pueda realizar el trabajo para desplazarse,

se requiere de energa. La Termodinmica establece que la dislocacin se

mover en aquellos sistemas de deslizamiento en donde se requiera del

14

menor consumo de energa para su desplazamiento, o en otras palabras, en

donde se realice el menor trabajo.

FIGURA 3.12

DESLIZAMIENTO DE UNA DISLOCACION

Las dislocaciones juegan un papel muy importante en la deformacin plstica

de los metales. Precisamente la deformacin plstica se da porque la

dislocacin es capaz de moverse en el interior del material, causando la

reubicacin de los tomos que forman la estructura cristalina. La facilidad o

dificultad para deformar plsticamente a un material depende entonces de la

facilidad o dificultad de hacer que las dislocaciones comiencen a moverse y

se mantengan en movimiento. Entre ms difcil sea mover a las dislocaciones

del material, ms difcil ser (porque se requiere de ms fuerza) deformar

plsticamente al material.

La facilidad para hacer que las dislocaciones se muevan depende de muchos

factores, uno de los cuales es el nmero de sistemas de deslizamiento que

posea la estructura cristalina. A mayor nmero de sistemas de deslizamiento,

es ms fcil para las dislocaciones iniciar y mantener su desplazamiento, y

por tanto el material es ms fcil de deformar (o si se quiere, el material

ofrece menor resistencia a ser deformado).

Si por alguna razn las dislocaciones no pueden moverse en la estructura del

material, entonces ste slo puede deformarse plsticamente muy poco. La

cantidad de deformacin plstica que puede sufrir un material se mide con la

propiedad llamada ductilidad. Un material que slo puede deformarse

plsticamente pequeas cantidades es poco dctil. Un material que puede

tener grandes cantidades de deformacin plstica es ms dctil.

Los materiales cermicos estn formados principalmente por tomos con

enlaces inicos. La neutralidad de cargas elctricas que exige este tipo de

enlace hace sumamente difcil que en estos materiales pueda haber

15

desplazamiento de dislocaciones, ya que al moverse stas alteraran la

neutralidad elctrica que debe tener el material. Por esa razn en las

cermicas las dislocaciones no pueden moverse, y por eso estos materiales

no poseen ductilidad, lo que significa que no pueden tener deformaciones

plsticas significativas cuando se les aplica una fuerza.

En los metales, el enlace qumico es de tal forma que la neutralidad elctrica

en el material no es afectada por el movimiento de los tomos en su interior.

Las dislocaciones no tienen impedimento para desplazarse y por esa razn

los metales son materiales dctiles. Si alterramos la estructura del metal y

hacemos que el desplazamiento de las dislocaciones sea difcil, entonces el

metal se volvera tan frgil como una cermica (la fragilidad es la propiedad

opuesta a la ductilidad).

En los metales, a medida las dislocaciones se van desplazando para generar

la deformacin plstica, tambin se van multiplicando, aumentando su nmero

en la estructura del material. Debido a que las dislocaciones causan

deformaciones locales en tensin y compresin en la zona que las rodea, se

comportan como si fueran cargas elctricas del mismo signo: cuando se

intenta acercar a dos dislocaciones entre s, ests se resisten a acercarse.

En un metal con pocas dislocaciones, la resistencia al movimiento de las

dislocaciones a causa de su cercana no afecta la facilidad con que stas se

desplazan. Sin embargo, a medida se van desplazando, se van generando

ms dislocaciones, hasta que llega un momento en donde son tantas que se

estorban unas con otras y la resistencia adicional que se genera para

hacerlas que se desplacen se vuelve importante. Esto se traduce en que en

un metal deformado plsticamente, la resistencia que se debe vencer para

seguir deformndolo es mayor que la resistencia que el metal ofreca cuando

no tena deformacin previa. A este fenmeno se le llama endurecimiento por

deformacin plstica, y es caracterstico de los metales: cuando un metal se

deforma plsticamente, la resistencia que le metal ofrece a seguir siendo

deformado aumenta.

3.4.1 Dislocacin de Arista o Borde o Cua

Una dislocacin de arista se crea en un cristal por la interseccin de un

semiplano extra de tomos. La distancia de desplazamiento de los

tomos alrededor de la dislocacin se llama deslizamiento o vector de

Burgers b y es perpendicular a la lnea de dislocacin de arista. Las

dislocaciones no son defectos de equilibrios y almacena energa en la

regin distorsionada de la red cristalina alrededor de la dislocacin. La

dislocacin de arista presenta una regin de tensin a compresin

donde se encuentra el semiplano extra y una regin de tensin a

traccin debajo del semiplano extra de tomos.

16

FIGURA 3.13

POSICION DE LOS ATOMOS EN UNA DISLOCACION DE BORDE

FIGURA 3.14

DISLOCACION DE BORDE

17

3.4.2 Dislocacin Helicoidal o de Tornillo

La dislocacin de tornillo se puede ilustrar haciendo un corte parcial a

travs de un cristal perfecto, torcindolo y desplazando un lado del

corte sobre el otro la distancia de un tomo. La dislocacin helicoidal

puede formarse en un cristal perfecto aplicando tensiones de

cizalladura en las regiones del cristal perfecto que han sido separadas

por un plano cortante. Estas tensiones de cizalladura introducen la

estructura cristalina una regin de distorsin en forma de una rampa en

espiral de tomos distorsionados o dislocacin helicoidal. Aqu el vector

de Burgers o de desplazamiento es paralelo a la lnea de dislocacin.

FIGURA 3.15

DISLOCACION HELICOIDAL O DE TORNILLO

En este tipo b es paralelo a la lnea de dislocacin. La lnea de

dislocacin se mueve perpendicular a la direccin de la tensin. Las

dislocaciones helicoidales se pueden mover segn cualquier plano que

contenga la lnea de dislocacin, esta caracterstica las hace mucho

ms mviles y capaces de superar obstculos cambiando a un

segundo plano de deslizamiento.

18

FIGURA 3.16

DISLOCACION HELICOIDAL

3.4.3 Dislocacin Mixta

Las dislocaciones mixtas tienen componentes tanto de borde como de

tornillo, con una regin de transicin entre ambas. El vector de Burgers,

sin embargo, se conserva igual para todas las porciones de la

dislocacin mixta. Su vector de Burgers no es ni perpendicular ni

paralelo a la lnea de dislocacin, pero mantiene una orientacin fija en

el espacio. La estructura atmica local en torno a la dislocacin mixta

es difcil de visualizar, pero el vector de Burgers proporciona una

descripcin conveniente y sencilla.

FIGURA 3.17

DISLOCACION MIXTA

La dislocacin de tornillo en la cara frontal del cristal gradualmente se convierte en

dislocacin de borde en el costado del cristal.

19

TABLA 3.1

COMPARACION DE LAS CARACTERISTICAS DE LAS DISLOCACIONES

Por qu es ms fcil deformar un material con dislocaciones?

Porque se desplaza la dislocacin que provoca la deformacin; desplazar la

dislocacin requiere menos energa que desplazar un bloque.

Cuando una dislocacin intenta desplazarse a travs de estas distorsiones

localizadas, encuentra una resistencia adicional a su movimiento. La analoga es

similar a transitar en vehculo sobre una calle asfaltada (no hay distorsiones) y sobre

una calle de tierra con agujeros y piedras (muchas distorsiones). Obviamente el

vehculo se desplazar con mayor facilidad sobre la calle asfaltada que sobre la de

tierra. De igual manera, las dislocaciones se mueven con mayor facilidad sobre la

estructura sin defectos puntuales.

FIGURA 3.18

RED CRISTALINA QUE PRESENTA DISLOCACIONES

Las dislocaciones pueden deslizarse ms fcilmente hasta provocar la deformacin anloga

al movimiento en cadena de un gusano.

20

3.5 DEFECTOS DE SUPERFICIE

Son imperfecciones de la estructura cristalina ubicados en un rea

determinada del material. Los principales defectos de superficie son la misma

superficie del material y las fronteras de los granos.

La superficie del material es un defecto de la estructura cristalina porque se

rompe la simetra con que los tomos estn enlazados. Los tomos que se

encuentran en la superficie tienen enlaces qumicos no completos, lo cual los

hace ms reactivos qumicamente que el resto de tomos. Estos enlaces

qumicos incompletos son los causantes de que algunos metales se oxiden

con facilidad cuando se exponen al medio ambiente.

FIGURA 3.19

ENLACES INCOMPLETOS EN LA SUPERFICIE DEL MATERIAL

Para comprender qu son las fronteras de los granos, debemos comprender

cmo se forma un material cristalino en estado slido. Se ha planteado que

los tomos buscan formar estructuras cristalinas ordenadas de cierta manera

en los materiales cuando estn en estado slido. Si un material estuviera

formado por un nico grupo de tomos ordenado de cierta manera, entonces

diramos que ese material est formado por un slo cristal, o que es

monocristalino. Los materiales cristalinos bajo condiciones normales no

buscan formar un nico cristal, sino que forman muchos cristales cuando

solidifican, cada uno de ellos siguiendo el patrn de la estructura cristalina.

Por esta razn, los materiales normales se dice que son policristalinos, lo que

significa que estn formados por muchos cristales. El proceso de formacin

de estos cristales se ilustra a continuacin.

En estado lquido los tomos no tienen enlaces fuertes entre ellos, por lo que

son libres para moverse en el volumen del material. Esta movilidad de los

tomos permite a los lquidos adaptarse a la forma del recipiente que los

contiene.

21

FIGURA 3.20

ENLACES DEL ESTADO LQUIDO

La solidificacin comienza con una etapa llamada nucleacin. En esta etapa

se forman pequeas partculas en estado slido ordenadas segn la

estructura cristalina del material. A estas partculas se les llama ncleos y se

forma una gran cantidad de ellos al inicio de la solidificacin.

FIGURA 3.21

ETAPA DE NUCLEACION

Gradualmente los tomos todava en estado lquido van adhirindose a los

ncleos cercanos. El ncleo crece y por eso a esta etapa se le llama

crecimiento. La cantidad de slido aumenta y la de lquido disminuye.

FIGURA 3.22

ETAPA DE CRECIMIENTO

22

Al final del proceso, todos los tomos se han adherido a algn ncleo cercano

y el material es completamente slido. Cada ncleo ha formado un cristal

dentro del material. Debido a que la orientacin de estos cristales durante la

nucleacin fue aleatoria, los cristales no coinciden entre s, no pudiendo

unirse entre ellos para formar un nico cristal. A cada una de esas porciones

de material se les llama granos.

FIGURA 3.23

ETAPA DE SOLIDIFICACION

Todos los materiales cristalinos estn formados por granos (cristales). Una

buena analoga para comprender esto consiste en considerar a los granos

como los ladrillos de una pared. Cada ladrillo representara a un grano del

material. As como al unir los ladrillos se forma la pared, al unir los granos se

forma el material. La diferencia en esta analoga sera que en la pared, los

ladrillos estn unidos con mezcla de cemento. En el material, los granos

pueden estar unidos entre s por algunos enlaces qumicos aleatorios, pero en

general, los granos estn adheridos entre s nicamente por interferencia

fsica de forma parecida a como se unen las piezas de un rompecabezas.

Cada grano presenta una interface o superficie. Esta interface queda definida

por los enlaces qumicos incompletos de los tomos que la forman.

Si la superficie del material se pule y se ataca con un agente qumico

adecuado, los tomos de la superficie de los granos (los cuales son reactivos

a causa de su enlace incompleto) reaccionan con el qumico formando

compuestos que se observan de color diferente al del resto del material al

utilizar un microscopio. Las fronteras de los granos, y los granos en s,

pueden entonces estudiarse. Las fronteras de los granos se consideran un

defecto de la estructura cristalina porque causan la prdida de simetra en el

ordenamiento de los tomos.

23

FIGURA 3.24

FRONTERA DE GRANOS

FIGURA 3.25

SUPERFICIE DE UN DISCO DE ALUMINIO

Un disco de aluminio cuya superficie fue

pulida y tratada qumicamente para

revelar sus granos. Los granos son

suficientemente grandes para poder ser

observados a simple vista.

FIGURA 3.26

SUPERFICIE DE UN ACERO 1080

La superficie del acero (100X) fue

pulida y atacada con un reactivo

qumico para revelar su

microestructura (el conjunto de

granos que forman al material). Se

observan granos de color claro y de

color oscuro. La diferencia en el

color se debe a que poseen

estructura cristalina diferente.

Adems es posible observar las

fronteras de los granos.

24

PROBLEMAS PROPUESTOS

1 Calcular el nmero de vacantes por metro cubico en el cobre en equilibrio a

1000 C. la energa de activacin para la formacin de vacantes es 0.9

eV/tomo; el peso atmico el cobre es 63.5 g/mol y la densidad 8.4 g/cm

3

.

2 Calcule la cantidad de vacancias por cm

3

que se esperan en el cobre a

1080 C (FCC). La energa de formacin de vacancias es 20000 cal/mol.

3 Calcule la concentracin de vacancias en cobre a temperatura ambiente

(25 C). A qu temperatura ser necesario calentar el cobre para que la

concentracin de vacancias obtenida sea 1000 veces mayor que la

concentracin a temperatura ambiente? Suponga que se requieren 20000 cal

para producir un mol de vacancias en el cobre.

4 Determine la cantidad necesaria de vacancias para que un cristal de hierro

BCC tenga una densidad de 7.87 g/cm

3

. El parmetro de red del hierro es

2.866*10

-8

cm.

25

GRANO, TAMAO DE GRANO

OBJETIVO

Discernir el concepto de tamao de grano

Utilizar correctamente los distintos mtodos de medicin del tamao de grano.

3.1 GRANOS

Los metales comnmente utilizados para la manufactura de varios productos

consisten en muchos cristales individuales orientados al azar (granos).

Estamos, por tanto, tratando con estructuras metlicas que no son

monocristales, sino que son policristales (muchos cristales).

Cuando una masa de metal fundido empieza a solidificarse, comienzan a

formarse cristales de manera independiente uno del otro, en varios sitios

dentro de la masa lquida; tienen orientaciones aleatorias y no relacionadas

(Figura 3.1) Cada uno de estos cristales crece formando una estructura

cristalina es decir un grano.

El nmero y tamao de los granos desarrollados en la unidad de volumen del

metal depende de la tasa a la cual ocurre la nucleacin (la etapa inicial de

formacin de los cristales) El nmero de sitios diferentes en el cual se

empiezan a formar los monocristales (siete en la Figura 3.1 a) y a la velocidad

a la cual crecen estos cristales influencian de forma importante el tamao

medio de los granos que se desarrollan.

Si la rapidez de nucleacin del cristal es elevada, ser grande el nmero de

granos por unidad de volumen de metal; en consecuencia, el tamao del

grano ser pequeo. Por lo mismo, si la velocidad de crecimiento de los

cristales es elevado (comparado con su rapidez de nucleacin), habr menos

granos por unidad de volumen y su tamao ser ms grande. Por lo general,

un enfriamiento rpido produce granos ms pequeos, en tanto que un

enfriamiento lento produce granos ms grandes.

Observe en la Figura 3.1d, la forma en que los granos en crecimiento

finalmente interfieren entre si y se estorban. Las superficies que separan

estos granos individuales se conocen como fronteras de grano. Cada grano

est formado, ya sea por un monocristal (para metales puros) o en un

agregado policristalino para aleaciones). Obsrvese que de un grano al

siguiente la orientacin cristalogrfica cambia de manera abrupta a travs de

las fronteras de grano. El comportamiento ideal de una pieza de metal

policristalino es por tanto isotrpico porque sus granos tienen orientaciones

cristalogrficas aleatorias, sus propiedades no varan en funcin a la direccin

del ensayo.

26

La microestructura de la mayor parte de los materiales est formada por

muchos granos. Un grano es una porcin del material dentro del cual el

arreglo atmico es idntico. Sin embargo, la orientacin del arreglo atmico o

de la estructura cristalina, es distinta para cada grano. La frontera de grano,

que es la superficie que separa los granos, es una zona estrecha en la cual

los tomos no estn correctamente espaciados. Esto quiere decir que, en

algunos sitios, los tomos estn tan cerca unos de otros en la frontera de

grano que crean una regin de compresin y en otras estn tan alejados que

crean una regin de tensin.

FIGURA 3.1

ILUSTRACION ESQUEMATICA DE LAS ETAPAS DURANTE LA

SOLIDIFICACION DEL METAL FUNDIDO

a Nucleacin de cristales en sitios aleatorios dentro del metal fundido

b La orientacin cristalogrfica de cada sitio es diferente

c Crecimiento de cristales conforme continua la solidificacin

d Metal solidificado, mostrando granos individuales y fronteras de grano

3.2 LIMITES DE GRANO

Los lmites de grano son defectos de superficie en materiales policristalinos

que separan granos (cristales) de diferentes orientaciones. En metales los

27

lmites de grano se originan durante la solidificacin cuando los cristales

formados a partir de diferentes ncleos crecen simultneamente juntndose

unos con otros. La forma de los lmites de grano viene determinada por la

restriccin impuesta por el crecimiento de los granos vecinos. En la Figura 3.2

se presentan esquemticamente las superficies de los lmites de grano de una

estructura de grano aproximadamente equiaxial.

Los lmites de grano en los materiales metlicos o cermicos pueden

identificarse en una muestra preparada del material como lneas oscuras. Las

muestras metlicas y cermicas se pulen primero para obtener una superficie

lisa y despus se atacan qumicamente, lo que provoca un ataque ms rpido

en los lmites de grano que en los granos, producindose finas grietas a lo

largo de los lmites de grano. Cuando se observan las muestras con un

microscopio ptico, la luz incidente no es tan intensamente reflejada en los

lmites de grano, y como resultado, los lmites de grano aparecen como lneas

oscuras en el ocular del microscopio.

La mayor energa en el lmite de grano y su estructura ms abierta hacen la

regin ms favorable para la nucleacin y crecimiento de precipitados. El

menor empaquetamiento atmico en los lmites de grano tambin permite una

difusin atmica ms rpida en estas regiones. A temperatura ordinaria, los

lmites de grano disminuyen la plasticidad dificultando el movimiento de

dislocaciones en la regin de lmite de grano.

FIGURA 3.2

GRANOS Y LMITE DE GRANOS

Esquema que muestra el ordenamiento de los tomos en la formacin del borde de grano.

Granos y lmites de grano en una muestra de acero inoxidable.

28

3.3 TAMAO DE GRANO

El tamao de grano influye de manera significativa en las propiedades

mecnicas de los metales. A temperatura ambiente, un tamao de grano

grande por lo general se asocia con una baja resistencia, una baja dureza y

una baja ductibilidad. Los granos grandes, particularmente en los metales

laminados, tambin causan una apariencia superficial spera una vez que el

metal ha sido estirado.

El tamao que tengan los granos de un material tambin afecta la resistencia

del mismo. Las fronteras de los granos son lugares donde se ha perdido la

simetra de la estructura cristalina. Para una dislocacin, es ms difcil

atravesar las fronteras al pasar de un grano a otro que desplazarse en el

interior del grano donde la estructura cristalina es regular. Como sabemos, el

que a la dislocacin se le haga difcil moverse se traduce en un aumento de la

resistencia del material.

Si los granos del material son grandes, las dislocaciones atraviesan pocas

fronteras para desplazarse una cierta distancia dentro del material. Sin

embargo si los granos del material son pequeos, la dislocacin encontrar

muchas fronteras en su desplazamiento, incrementndose por tanto la

dificultad para moverse. Por esa razn, un material con granos grandes es en

general menos resistente que un material con granos pequeos. A este

fenmeno se le llama endurecimiento por tamao del grano.

El tamao del grano por lo general se mide contando el nmero de granos en

un rea dada o contando el nmero de granos que se cruzan en la longitud de

una lnea dibujada al azar en una fotografa ampliada de los granos (tomada

bajo un microscopio en un espcimen pulido y mordentado) El tamao de

grano tambin puede determinarse comparndolo con un diagrama estndar.

El nmero ASTM (The American Society for Testing and Materials), de

tamao del grano, n, est relacionado con el nmero de granos N por pulgada

cuadrada en una ampliacin 100X (igual a 0.0645 mm

2

de rea real) mediante

la frmula: N = 2

n-1

Dado que por lo general los granos son extremadamente pequeos, muchos

de ellos pueden ocupar una unidad volumtrica tpica de metal (tabla 3.1) Los

tamaos de grano entre 5 y 8 comnmente se consideran granos finos. Un

tamao de grano de 7 es aceptable para los metales laminados en la

fabricacin de carroceras de automvil, enseres domsticos y utensilios de

cocina. Los granos pueden ser tan grandes que son visibles a simple vista,

como los de zinc en la superficie de las lminas de acero galvanizado.

29

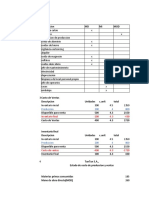

TABLA 3.1

TAMAO DE GRANO

NASTM Granos/mm

2

Granos/mm

3

-3 1 0.7

-2 2 2

-1 4 5.6

0 8 16

1 16 45

2 32 128

3 64 360

4 128 1020

5 256 2900

6 512 8200

7 1024 23000

8 2048 65000

9 4096 185000

10 8200 520000

11 16400 1500000

12 32800 4200000

TABLA 3.2

TAMAO DE GRANOS ASTM

Numero nominal de granos

ndice del tamao

de Grano

Por milmetro

cuadrado a 1X

Por pulgada

cuadrada a 100X

1 15.5 1.0

2 31.0 1.0

3 62.0 1.0

4 124 8.0

5 248 16.0

6 496 32.0

7 992 64.0

8 1980 128

9 1970 256

10 1940 512

3.4 CLASIFICACION DE LOS TAMAOS DE GRANO

Existen diversos mtodos para determinar el tamao de grano, como se ven

en un microscopio. El mtodo que se explica aqu es el que utiliza con

frecuencia los fabricantes. El tamao de grano se determina por medio de la

cuenta de los granos en cada pulgada cuadrada bajo un aumento de 100X. La

30

figura A es una carta que representa el tamao real de los granos tal como

aparece cuando se aumenta su tamao 100X. El tamao de grano

especificado es por lo general, el tamao de grano austentico. Un acero que

se temple apropiadamente debe exhibir un grano fino.

FIGURA 3.3

CLASIFICACION DE LOS TAMAOS DE GRANOS

3.5 INFLUENCIA DE LAS FRONTERAS DE GRANO

Las fronteras de grano tienen una influencia importante en la resistencia y

ductibilidad de los metales. Dado que interfieren con el movimiento de las

dislocaciones, las fronteras de grano tambin influencian el endurecimiento

por deformacin. Estos efectos dependen de la temperatura, la rapidez de

deformacin y del tipo y cantidad de impurezas presentes a lo largo de las

fronteras de grano.

Las fronteras de grano son mas reactivas que los granos mismos, ya que los

tomos a lo largo de las fronteras de grano estn empacados de una manera

menos eficiente y mas desordenados. Como resultado, tienen una energa

ms elevada que los tomos en la red ordenada dentro de los granos. Por

esta razn, una superficie pulida y atacada qumicamente puede hacerse

spera.

31

A temperaturas elevadas y en materiales cuyas propiedades dependen de la

rapidez de deformacin, ocurre tambin la deformacin plstica mediante el

deslizamiento de las fronteras de grano. El mecanismo de cedencia plstica,

elongacin bajo esfuerzo a lo largo de un periodo de tiempo por lo general a

temperaturas elevadas, cedencia es resultado del deslizamiento de fronteras

de grano

El lmite de grano es una zona estrecha en la cual los tomos no estn

uniformemente separados, o sea que hay tomos que estn muy juntos

causando una compresin, mientras que otros estn separados causando

tensin. De cualquier forma los lmites de grano son reas de alta energa y

hace de esta regin una ms favorable para la nucleacin y el crecimiento de

precipitados

La frontera de grano, que es la superficie que separa los granos, es una zona

estrecha en la cual los tomos no estn correctamente espaciados. Esto

quiere decir que, en algunos sitios, los tomos estn tan cerca unos de otros

en la frontera de grano que crean una regin de compresin y en otras areas

estn tan alejados que crean una regin de tensin.

Un mtodo para controlar las propiedades de un material es controlando el

tamao de los granos. Reduciendo el tamao de estos se incrementa su

nmero y, por tanto, aumenta la cantidad de fronteras de grano. Cualquier

dislocacin se mover solamente una distancia corta antes de encontrar una

frontera de grano, incrementando as la resistencia del metal. La ecuacin de

Hall Petch relaciona el tamao de grano con el esfuerzo de cedencia del

material.

2

1

o y

d K*

+ =

Donde

y

es el esfuerzo de cedencia, es decir el esfuerzo bajo el cual el

material se deforma de manera permanente; d es el dimetro promedio de los

granos y

o

y K son constantes del metal.

EJERCICIOS DESARROLLADOS

1 Son los limites de gramos observables fcilmente en microscopios pticos?

Solucin:

S, ya que el ordenamiento de tomos es idntico por consiguiente se puede

observar el lmite de cada grano, bien sea una regin de compresin o

cuando estn ms separadas que originan una regin de transicin.

32

2 Como de mide por el mtodo ASTM el tamao de granos de materiales

policristalinos?

Solucin:

N = 2

n-1

N = nmero de granos por pulgada cuadrada

n= nmero de ndice ASTM.

n = log(N)/log(2) + 1

3 Si hay 800 granos por pulgada cuadrada sobre una micro fotogrfica de un

metal (a) x100 de aumento Cul es el ndice ASTM del tamao de granos del

material por ASTM?

Solucin:

n = log(N)/log(2) + 1

n = log(800 granos/pulg

2

)/log(2) + 1

n = 10.64 granos/pulg

2

4 Si hay 550 granos por pulgada cuadrada sobre una microfotogrfica de un

material cermico (a) x 250 de aumento. Cul es el ndice del tamao de

grano del material por el mtodo ASTM?

Solucin:

N = (250/100)

2

*550 = 3437.5 granos/pulg

2

(se lleva a x 100 de aumento)

n = log(N)/log(2) + 1

n = log(3437.5 granos/pulg

2

)/log(2) + 1

n = 12.75 granos/pulg

2

BIBLIOGRAFIA

1. Askeland, Donald R., Ciencia e ingeniera de los materiales, Madrid

Paraninfo/Thomson Learning cop. 2004.

2. Shackelford, James F., Introduccin a la ciencia de materiales para

ingenieros, Madrid, Prentice Hall, D. L. 1998.

3. Callister, William D., Introduccin a la ciencia e ingeniera de materiales,

Barcelona, reverte, 1996.

You might also like

- Problemas DIsoluciones 1º BachilleratoDocument5 pagesProblemas DIsoluciones 1º BachilleratoLaura HelfNo ratings yet

- WoS Vs ScopusDocument17 pagesWoS Vs Scopusquimicocad9891No ratings yet

- VolumenDocument1 pageVolumenquimicocad9891No ratings yet

- Gas MetanoDocument1 pageGas Metanoquimicocad9891No ratings yet

- Metodo Del TrapecioDocument1 pageMetodo Del Trapecioquimicocad9891No ratings yet

- Fases presentes en 400kg de aleación Ag-Cu a 750°CDocument1 pageFases presentes en 400kg de aleación Ag-Cu a 750°Cquimicocad9891No ratings yet

- ODE1Document1 pageODE1quimicocad9891No ratings yet

- Estequiometria 1Document1 pageEstequiometria 1quimicocad9891No ratings yet

- RazonamientoDocument1 pageRazonamientoquimicocad9891No ratings yet

- AleacionDocument1 pageAleacionquimicocad9891No ratings yet

- GasDocument1 pageGasquimicocad9891No ratings yet

- VolumenDocument1 pageVolumenquimicocad9891No ratings yet

- AcerosDocument1 pageAcerosquimicocad9891No ratings yet

- Gasreal 1Document1 pageGasreal 1quimicocad9891No ratings yet

- Acero 2Document1 pageAcero 2quimicocad9891No ratings yet

- Acero 2Document1 pageAcero 2quimicocad9891No ratings yet

- Acero 2Document1 pageAcero 2quimicocad9891No ratings yet

- Acero 2Document1 pageAcero 2quimicocad9891No ratings yet

- Acero 1Document1 pageAcero 1quimicocad9891No ratings yet

- Fases 1Document1 pageFases 1quimicocad9891No ratings yet

- AleacionDocument1 pageAleacionquimicocad9891No ratings yet

- Diagramafases 1Document1 pageDiagramafases 1quimicocad9891No ratings yet

- Calor 1Document1 pageCalor 1quimicocad9891No ratings yet

- Aleacion 1Document1 pageAleacion 1quimicocad9891No ratings yet

- AleacionDocument1 pageAleacionquimicocad9891No ratings yet

- Volumen Molar Gas 1Document1 pageVolumen Molar Gas 1quimicocad9891No ratings yet

- Aleacion 3Document1 pageAleacion 3quimicocad9891No ratings yet

- AleacionDocument1 pageAleacionquimicocad9891No ratings yet

- Diagrama 1Document1 pageDiagrama 1quimicocad9891No ratings yet

- Fases 5Document1 pageFases 5quimicocad9891No ratings yet

- Analisis de Muestras de AguaDocument8 pagesAnalisis de Muestras de AguaSilvana ManotoNo ratings yet

- Biofísica de La RespiraciónDocument19 pagesBiofísica de La RespiraciónValeria GarciaNo ratings yet

- Fibra de Vidrio y El AluminioDocument59 pagesFibra de Vidrio y El AluminioTerry Cusihuaman CcamaNo ratings yet

- Cuadro Resumen AntecedentesDocument7 pagesCuadro Resumen AntecedentesWilson Raul Terrones CordovaNo ratings yet

- Guía 1 de LaboratorioDocument2 pagesGuía 1 de Laboratoriodanielfortnite599No ratings yet

- Nte - Inen - 276-4 MargarinaDocument8 pagesNte - Inen - 276-4 MargarinaKathe Molina CarvajalNo ratings yet

- Bioquímica y Medicina HarperDocument10 pagesBioquímica y Medicina HarperAnnete Romero0% (1)

- Cambios en El Cuerpo Despues de La MuerteDocument9 pagesCambios en El Cuerpo Despues de La MuerteMarcelhus Friedrich HielscherNo ratings yet

- Reparacion de CarbonatacionDocument10 pagesReparacion de CarbonatacionDiana CristinaNo ratings yet

- Aula 3 (Bioquímica) - Carbohidratos 1Document37 pagesAula 3 (Bioquímica) - Carbohidratos 1Josue Miller Quilla BurgaNo ratings yet

- Cálculos EstequiométricosDocument6 pagesCálculos EstequiométricosSamuel JuncaNo ratings yet

- Cuáles Son Las Fuentes de Radiación en Absorción Atómica y Que Diferencias Presenta en Su UsoDocument2 pagesCuáles Son Las Fuentes de Radiación en Absorción Atómica y Que Diferencias Presenta en Su UsoCésar OrmazaNo ratings yet

- Espectroscopia FTIR: Qué es, aplicaciones y componentes (38Document9 pagesEspectroscopia FTIR: Qué es, aplicaciones y componentes (38Fernando RuizNo ratings yet

- Carbono Orgánico y Propiedades Del SueloDocument29 pagesCarbono Orgánico y Propiedades Del SuelomolangoNo ratings yet

- Manual Organica 1 PDFDocument187 pagesManual Organica 1 PDFDAVID IVAN JIMENEZ LOPEZNo ratings yet

- Propiedades químicas de elementos a través de la tabla periódicaDocument9 pagesPropiedades químicas de elementos a través de la tabla periódicaEdgar Figueredo CarmonaNo ratings yet

- MolesDocument8 pagesMolesLuis A. CFNo ratings yet

- Transporte hidráulico de sólidos: ventajas y aplicaciones minerasDocument22 pagesTransporte hidráulico de sólidos: ventajas y aplicaciones minerasAndrés Villarroel100% (1)

- Imagenología diagnóstica y terapéuticaDocument56 pagesImagenología diagnóstica y terapéuticayolanda3nu3ez-645909100% (2)

- Mapa Conceptual QuimicaDocument2 pagesMapa Conceptual QuimicaFERNANDO BUENO GARCIANo ratings yet

- Influencia Del Mucílago de Cactus y Extracto de Algas Pardas Marinas Sobre La Resistencia A La Compresión y La Durabilidad Del Hormigón.Document15 pagesInfluencia Del Mucílago de Cactus y Extracto de Algas Pardas Marinas Sobre La Resistencia A La Compresión y La Durabilidad Del Hormigón.CamilaBurgosNo ratings yet

- Practica PenetracionnDocument9 pagesPractica PenetracionnJulio CesarNo ratings yet

- Soldadura Automotriz Curso 1Document37 pagesSoldadura Automotriz Curso 1gonzalhj100% (1)

- Analisis de PanelaDocument9 pagesAnalisis de PanelaLyseth Karina Gómez RoseroNo ratings yet

- 05 Actividad 05. Propiedades y Ensayo de TracciónDocument4 pages05 Actividad 05. Propiedades y Ensayo de TracciónLuisNo ratings yet

- Guía de trabajo para prueba diagnóstica de Lengua CastellanaDocument5 pagesGuía de trabajo para prueba diagnóstica de Lengua CastellanaLUIS GUILLERMO SIERRA SUAREZNo ratings yet

- Ec Aritmetica - Problemas Resueltos-1Document14 pagesEc Aritmetica - Problemas Resueltos-1Anonymous 4W67juld25% (4)

- Calor EspecificoDocument14 pagesCalor EspecificoJahira PonceNo ratings yet

- Costo de ProduccionDocument4 pagesCosto de ProduccionValeria Celi SanchezNo ratings yet

- 37NMDocument9 pages37NMCarlos AngelNo ratings yet