Professional Documents

Culture Documents

Proceso de Fabricación de Las Llantas de Caucho

Uploaded by

david_cari_3Original Title

Copyright

Available Formats

Share this document

Did you find this document useful?

Is this content inappropriate?

Report this DocumentCopyright:

Available Formats

Proceso de Fabricación de Las Llantas de Caucho

Uploaded by

david_cari_3Copyright:

Available Formats

PROCESO DE FABRICACIN DE LAS LLANTAS DE CAUCHO

PREPARACIN DEL PROCESO DE CAUCHO Muchas personas creen que una llanta es un pedazo de jebe puesto sobre una capa de lona. Como se ver en este breve artculo, esta explicacin es demasiado simple. El compuesto de caucho es una mezcla que incluye muchos insumos. Se utilizan tanto cauchos sintticos como cauchos naturales. Piensen en un momento el trabajo que una llanta tiene que realizar. Debe soportar pesadas cargas y tener la suficiente flexibilidad para resistir continuas deformaciones. Debe estar apta para resistir la daina accin de las grasas, aceites, oxgeno y luz solar, enemigos principales del caucho, debe aportar seguridad al ser utilizada y al mismo tiempo rendir un buen kilometraje. Con el fin de lograr todas estas caractersticas, muchos ingredientes deben ser mezclados con el caucho para modificarlo y hacer de l un producto til. Entre los ingredientes ms usados en los compuestos de caucho, tenemos: Negro de humo. Aade consistencia y dureza. Azufre. Sirve para vulcanizar o "curar" el jebe y convertirlo en un producto til. Cementos y pinturas. Para la construccin y el acabado. Fibras de Rayn y Acero. Para fortalecer la llanta. Caucho sinttico natural. Materiales principales en la fabricacin. Antioxidantes y anti?ozonantes. Para resistir los efectos dainos de la luz solar y del ozono, para hacer que la llanta tenga mayor durabilidad. Aceites y grasas. Para hacer ms maleable la mezcla y para ayudar en el mezclado de todos los ingredientes.

Estos insumos son mezclados segn una frmula o receta cientfica, despus de haber pasado por muchas y diversas pruebas de laboratorio. El mezclado de la "pesada" (as es como se llama a una receta de caucho) se hace en el segundo piso del Banbury (sistema donde se realiza el mezclado de la pesada). Se corta el caucho en cubos, se aaden los otros ingredientes y toda esta carga se deja caer en la recmara del mismo. El banbury es una recmara, la cual tiene en su interior dos rodillos en forma de espiral que sirven para mezclar todos los ingredientes. Cuando toda esta "pesada" ha sido mezclada (alrededor de 200 Kl.) se le deja caer a un molino ubicado en el primer piso. En este molino se termina de pesar de mezclar dicha pesada, que luego es pasada a travs de una faja transportadora a otro molino. De este, ltimo molino, el laminador automtico extrae en forma continua el compuesto ya bien mezclado y homogenizado que, despus de ser lubricado y enfriado por una lnea de ventiladores, es almacenado sobre parihuelas para as ser transportado a las mquinas en las cuales ser utilizado. Al llegar a este punto de la operacin, se sacan muestras de cada pesada para ser examinadas en el laboratorio de la fbrica (ver Fig, N 1).

A continuacin, se detalla los procedimientos de preparacin de los diferentes componentes de la llanta. PREPARACIN DE LAS PESTAAS Si se mira la seccin de una llanta, podr apreciarse que en el interior de cada filo de la llanta, hay un atado de alambres de acero baado en bronce. Este lleva el nombre de pestaa. Las pestaas se elaboran en la seccin constituida por cuatro mquinas, cada una con una funcin distinta pero complementarias, stas son: Tubuladora de aros. Forra por extrusin el alambre de acero con caucho. Formadora de aros. Enrolla el alambre ya forrado, segn el nmero de vueltas y circunferencia interior especificados, formando propiamente el aro de la llanta. Mquina encintadora. Envuelve el aro, en forma de espiral, con una cinta de tela cuadrada que servir para mantener unidas las diferentes capas de alambre y evitar que se desenvuelvan durante su manipuleo. Mquina colocadora de aletas. Coloca las aletas que son cintas preparadas de pliegos de tela cuadrada gruesa y que cubren el aro a lo largo de su circunferencia. PREPARACIN DEL RODANTE La tubulacin o extrusin es un proceso comnmente usado en la industria del caucho.? La tubuladora es una mquina que est formada por un cuerpo cilndrico, un tornillo sin fin y un cabezal, en el cual se instala un dado (matriz) con un diseo especial para cada pieza que se desee obtener. Una forma sencilla de visualizar la operacin de tubulacin sera compararla con al accin de presionar un tubo de pasta dental, al hacer esto forzamos a la pasta a travs de la boca del tubo.? Generalmente la pasta sale redonda a travs de la boca, pero si se cambiara la forma de sta la pasta adquirir una forma distinta. A diferencia del tubo de pasta dental que posee una cantidad limitada de pasta, en el caso de la tubuladora, debemos alimentarla continuamente con caucho a medida que avanza el proceso de extrusin, esto se realiza desde un par de molinos alimentadores. Caucho en lminas proveniente del banbury es cargado en el primer molino con el propsito de ser calentado, luego pasa al segundo molino en donde se le da un espesor determinado y desde donde se alimenta la tubuladora con una tira continua de ancho especificado, a travs de una faja transportadora. A medida que la lmina de rodante va saliendo de la boca de la tubuladora es llevada a travs de una tina de enfriamiento, cortndose luego en piezas de longitud especificada, las cuales son almacenadas en carros especiales que las mantienen libres de suciedad y deformaciones. El ltimo paso en la preparacin de los rodantes consiste en cortar sus extremos con una inclinacin (sesgo) determinada que facilitar su utilizacin en la construccin de la llanta (ver Fig. N 2). PREPARACIN DE PLIEGUES

Los pliegos son piezas de tejidos (rayn, nylon, fibra de vidrio o acero) que inicialmente viene en forma de rollos de 1,000 metros de largo, que luego es recubierto de caucho en la calandria y cortado en tamaos y ngulos variables en la mesa cortadora y empalmados para su almacenamiento. CONSTRUCCIN DE LA LLANTA Es la seccin de la llanta donde se utiliza el material ya preparado en las secciones anteriores. Para las llantas de automvil, este trabajo se hace aplicando sobre un tambor giratorio los diferentes componentes de la llanta con el auxilio de un "castillo" donde se colocan los pliegos y otros materiales que se van a utilizar en la construccin. Para las llantas de camin se utilizan las bandas ya preparadas, por lo tanto, no existe "castillo" auxiliar para este tipo de construccin. Las bandas OTR son construidas en una mesa especial de 9 metros de largo por 2 de ancho, ya que debido a su gran tamao, no se pueden trabajar en un tambor. Figura 3 a.- Carcasa.- O conjunto de pliegos que soportan la presin interna y tienen gran resistencia para soportar los impactos que reciben al rodar y las torsiones internas, provocadas por el manejo y el frenado. b.- Pestaa.- Forma parte integrante de la carcasa y tiene como funcin fijar la llanta al aro del vehculo. c.- Rodante.- Llamada tambin banda de rodamiento es la parte que va en contacto con el suelo. Est formada de un compuesto de caucho resistente al desgaste con un diseo adecuado al servicio que prestar la llanta. VULCANIZACIN Todas las llantas son vulcanizadas en las prensas de vulcanizacin en donde se transforma qumicamente las caractersticas de los compuestos, haciendo reaccionar el azufre con el caucho por medio de factores fsicos como son: tiempo, temperatura y presin. Las llantas son colocadas en las prensas unas a mano y otras automticamente mediante dispositivos especiales. En estas prensas estn instalados los moldes que sern los que proporcionarn los diseos ("colocadas") en la banda de rodamiento y las dimensiones finales de las llantas.

Tipos de neumticos

Por su construccin existen tres tipos de neumticos: Diagonales: en su construccin las distintas capas de material se colocan de forma diagonal, unas sobre otras.

Radiales: en esta construccin las capas de material se colocan unas sobre otras en lnea recta, sin sesgo. Este sistema permite dotar de mayor estabilidad y resistencia a la cubierta. Autoportante: en esta construccin las capas de material se colocan unas sobre otras en lnea recta, sin sesgo, tambin en los flancos. Este sistema permite dotar de mayor resistencia a la cubierta aunque es menos confortable por ser ms rgida, se usa en vehculos deportivos y tiene la ventaja de poder rodar sin presin de aire a una velocidad limitada, sin perder su forma.

Igualmente y segn su uso de cmara tenemos: Neumticos tubetype: aquellos que usan cmara y una llanta especfica para ello. No pueden montarse sin cmara. Se usan en algunos 4x4, y vehculos agrcolas. Neumticos tubeless o sin cmara: estos neumticos no emplean cmara. Para evitar la prdida de aire tienen una parte en el interior del neumtico llamada taln que, cmo tiene unos aros de acero en su interior, evitan que se salga de la llanta. La llanta debe ser especfica para estos neumticos. Se emplea prcticamente en todos los vehculos.

135/80 R 14 80P:135 milmetros de ancho; 80% de perfil; neumtico radial; 14 pulgadas; 450kg de carga mxima; 150km/h de velocidad mxima.

Las dimensiones de los neumticos se representan de la siguiente forma: 225/50R16 91W Dnde:

El primer nmero es la anchura seccional nominal del neumtico en milmetros, desde un borde de la banda de rodadura hasta el otro. El segundo nmero indica la altura del perfil y se expresa en porcentaje respecto de la anchura. En algunas cubiertas se prescinde del mismo, considerando que equivale a un perfil 80. La "R" indica que la construccin de la carcasa del neumtico es de tipo "Radial". Si por el contrario, la construccin fuese de tipo "Diagonal" (habitual en algunos ncos. agrcolas e industriales), se utilizara el smbolo "-". El tercer nmero es el dimetro de la circunferencia interior del neumtico en pulgadas, o tambin, el dimetro de la llanta sobre la que se monta. El cuarto nmero indica el ndice de carga del neumtico. Este ndice se rige por unas tablas en que se recogen las equivalencias en kg del mismo. En el ejemplo el ndice "91" equivale a 615 kg por cubierta. Finalmente la letra indica la velocidad mxima a la que el neumtico podr circular sin romperse o averiarse. Cada letra equivale a una velocidad y en el ejemplo el cdigo W supone una velocidad de hasta 270 km/h.

Es vital para la seguridad, respetar estrictamente las medidas de las cubiertas, as como el ndice de carga y cdigo de velocidad. Instalar cubiertas con menores ndices puede ser causa de accidente. En las indicaciones en los laterales de los neumticos, tambin se puede leer la fecha de fabricacin. Junto a la marca DOT, un grabado de cuatro cifras indica cuando fue creado. Los dos primeros nmeros indican la semana del ao, y los dos siguientes, el ao de fabricacin. 2 As, un neumtico con el cdigo DOT 4905, fue fabricado en la 49 semana del ao 2005.

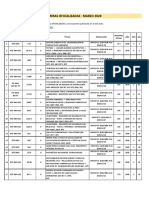

Rangos de carga mxima Cdigo de carga Carga mxima (kg) 20 30 35 40 45 50 55 60 65 70 75 80 85 80 106

Rangos de velocidad Smbolo de Rango A1 A2 Velocidad (km/h) 5 10 15 20 25 30 35 40 50 60 65 70 80

121 A3 136 A4 165 A5 190 A6 218 A7 250 A8 290 B 335 C 387 D 450 E 515 F

90 95 100 105 110 115 120

600 690 800 925 1060 1215 1400

G J K L M N P Q R S T U H V W (W) Y (Y) ZR

90 100 110 120 130 140 150 160 170 180 190 200 210 240 270 Ms de 270 300 Ms de 300 Ms de 240

Los cdigos no se limitan a los presentes aqu, existen otros muchos cdigos intermedios graduales.

[editar]Neumticos

equivalentes

Dos neumticos de distinta medida son equivalentes si se cumplen las siguientes tres 3 restricciones: [ [editar]Banda ndice de capacidad de carga igual o superior al indicado por el fabricante. Cdigo de velocidad igual o superior a los tomados en la ficha tcnica del vehculo. Igual dimetro exterior, con una tolerancia de +-3% con respecto al neumtico original.

de rodadura

Seal de zona de control de desgaste.

Truco del euro. Neumtico en buen estado.

Truco del euro. El neumtico tiene que sustituirse.

La banda de rodadura de un neumtico es aquella parte plana que entra en contacto con la superficie. Es, por tanto, la zona que ms desgaste sufre de todo el neumtico. En neumticos comunes, el dibujo de la banda de rodadura no debe ser inferior a los 1,6 mm de profundidad; y tampoco debe ser inferior a los 3 mm en neumticos de invierno. Los neumticos deben incorporar una serie de indicadores de desgaste a lo largo de su banda de rodadura. (Segn CE92/23). Si nos fijamos en sus laterales, podremos ver unos cdigos, TWI ("Treadwear indicator", en ingls.); aunque algunas marcas las cambian por tringulos o su logotipo, como Bibendum. Al ver la banda de rodadura a la altura de dichos smbolos, veremos una zona alzada en la banda de rodadura. Cuando el taco del dibujo se vea

al mismo nivel que dichos indicadores, podemos considerar que el neumtico ha alcanzado el momento de su sustitucin. Un truco usado a menudo para realizar una prueba sencilla de profundidad es utilizar diversas monedas. En pases de la Zona Euro, al introducir una moneda de 1 en las acanaladuras, si se pueden ver las estrellas del reverso completamente, el neumtico ha de ser sustituido. En los EEUU, tambin se puede realizar la prueba con una moneda de un centavo. Colocada boca abajo la imagen de Abraham Lincoln, si se tapa, al menos parcialmente la cabeza, el neumtico tiene un nivel de desgaste admisible por ley. Al igual que con el consumo de combustible, el desgaste de un neumtico se puede reducir haciendo una conduccin eficiente. De todos modos, la duracin media de un neumtico de calle con un uso correcto ronda entre los 40000 y los 60000 km, pero su uso se puede extender ms all de los 80000 km. [editar]Recauchutado Los neumticos gastados se pueden recauchutar, que en otros lugares se nombra tambin Renovado, Recapeado, Vitalizado, Reencauchado pero que escencialmente son lo mismo. El recauchutado es el proceso de retirado de la banda de rodadura o rodamiento remanente o gastada y aplicacin de una nueva. El recauchutado resulta econmico para grandes neumticos, puesto que su precio es muy bajo; pero no para neumticos pequeos, ya que el ahorro no es significativo con respecto a un neumtico nuevo, eventualmente el precio de un recachutado de un neumtico pequeo igualara al de uno nuevo, de ah que no sea una prctica comn. Los estndares de calidad, certificados bajo normas de organismos gubernamentales internacionales (Ej. DOT en los Estados Unidos de Norteamrica) establecen parmetros de control del proceso de recauchutado.

Proceso de produccin de pinturas anticorrosivas

3.1 Materias primas Genricamente, los materiales o sustancias utilizadas en la elaboracin de pinturas pueden agruparse en cuatro categoras de materias primas:

Pigmentos Aglutinantes solventes aditivos menores. Los pigmentos son productos en polvo, insolubles por si solos en el medio lquido de la pintura; sus funciones son suministrar color y poder cubridor, contribuir a las propiedades anticorrosivas del producto y darle estabilidad frente a diferentes condiciones ambientales y agentes qumicos. Entre los pigmentos ms utilizados en la fabricacin de pinturas se encuentran variados compuestos en base a cromo y plomo, zinc en polvo, dixido de titanio, sulfato de bario, negro de humo, aluminio en polvo y xido de hierro, como ejemplos. Dentro de la formulacin de las pinturas se encuentran tambin las llamadas "cargas", que cumplen el objetivo de extender el pigmento y contribuir con un efecto de relleno. Entre estos materiales se encuentran sustancias de origen mineral como baritas, tizas, caolines, slice, micas, talcos, etc., y de origen sinttico como creta, caolines tratados y sulfato de bario precipitado. Los agentes aglutinantes son sustancias normalmente orgnicas, cuya funcin principal es dar proteccin; se pueden utilizar en forma slida, disueltos o dispersos en solventes orgnicos voltiles, en solucin acuosa o emulsionados en agua. Estas sustancias comprenden los aceites secantes, resinas naturales y resinas sintticas. Entre los aceites secantes, el ms utilizado es el aceite de linaza. Las resinas naturales en su mayora son de origen vegetal, con excepcin de la goma laca; actualmente, su uso ha declinado considerablemente debido al desarrollo de un gran nmero de resinas sintticas. Estas ltimas normalmente se utilizan en combinacin con los aceites antes mencionados siendo ms resistentes al agua y agentes qumicos. Entre las resinas sintticas ms utilizadas se encuentran las resinas alqudicas, acrlicas, fenlicas, vinlicas, epxicas, de caucho clorado, de poliuretano y de silicona. De todas stas, la primera es la ms utilizada. Los solventes, o vehculos voltiles son sustancias lquidas que dan a las pinturas el estado de fluidez necesario para su aplicacin, evaporndose una vez aplicada la pintura. La variedad de solventes que ocupa este tipo de industria es muy amplia pero, a pesar de ello, su uso se ha visto disminuido en los ltimos aos, debido a restricciones de tipo ambiental y de costo, especialmente en el caso de los solventes clorados. Los aditivos menores son sustancias aadidas en pequeas dosis para desempear funciones especficas, que no cumplen los ingredientes principales. Entre los ms utilizados se encuentran los materiales secantes, plastificantes y antisedimentables. Las sustancias secantes permiten controlar la velocidad de secado. Normalmente se utilizan sales orgnicas de elementos metlicos (cobalto, manganeso, plomo, calcio, zinc, hierro, vanadio, cerio y zirconio). Las sustancias plastificantes, por su parte, proporcionan flexibilidad y adherencia a los recubrimientos de superficie. Se clasifican en: aceites vegetales no secantes (derivados del aceite de ricino), monmeros de alto punto de ebullicin (ftalatos) y polmeros resinosos de bajo peso molecular (polister).

Las sustancias antisedimentantes previenen o disminuyen la precipitacin de los pigmentos, reduciendo la fuerza de atraccin entre partculas (ej.: lecitina) o formando geles (ej.: estearato de aluminio, anhdrido de silicio). Las materias primas utilizadas en las industrias nacionales son similares a las de uso comn a nivel mundial. Respecto de los solventes, el aguarrs se utiliza de preferencia en las pinturas de tipo decorativas, en tanto que en las pinturas de tipo industrial se utilizan productos ms especficos. De acuerdo a la informacin recopilada en visitas tcnicas, se puede establecer que las principales materias primas utilizadas y sus factores de consumo son los siguientes:

3.2 Proceso de produccin 3.2.1 Produccin de pintura La gama de productos elaborados es muy amplia, incluyendo pinturas en base agua o baja viscosidad (ltex) y en base a solventes (leo) o alta viscosidad (incluyen masilla de barniz, tintas para impresin, pintura para el marcado de calles, pintura base anticorrosiva de color rojo) y media viscosidad (tales como pinturas para interiores, lacas, pintura emulsiva, pintura de poliuretano, recubrimiento de madera, varios esmaltes). A nivel nacional, la industria de pinturas sigue el mismo esquema de procesamiento que se utiliza a nivel mundial, considerando similares etapas de proceso para ambos tipos de pinturas.

Pinturas en base agua Las pinturas basadas en agua generalmente estn compuestas de agua, pigmentos, extensores de tiempo de secado (sustancias secantes), agentes dispersantes, preservantes, amoniaco o aminas, agentes antiespumantes y una emulsin de resina. La elaboracin de pinturas al agua se inicia con la adicin de agua, amoniaco y agentes dispersantes a un estanque de premezcla. Posteriormente, se adicionan los pigmentos y agentes extensores. Una vez realizada la premezcla, y dependiendo del tipo de pigmento, el material pasa a travs de un equipo especial de molienda, donde ocurre la dispersin y luego se transfiere a un estanque de mezclamiento con agitacin. En ste se incorporan las resinas y los plastificantes, seguidos de preservantes y antiespumantes y finalmente la emulsin de resina. Por ltimo, se agrega el agua necesaria para lograr la consistencia deseada. Luego de mezclar todos los ingredientes, el producto obtenido es filtrado para remover pigmentos no dispersos (mayores a 10 m), siendo posteriormente envasado en tarros y embalado.

Normalmente slo los esmaltes en base agua pasan por equipos de molienda; los ltex y pastas se dispersan y terminan en estanques de mezclamiento.

Pinturas en base a solventes Las pinturas basadas en solventes incluyen un solvente, pigmentos, resinas, sustancias secantes y agentes plastificantes. Los pasos en la elaboracin de pinturas cuyo vehculo es un solvente son similares a los descritos anteriormente. Inicialmente, se mezclan los pigmentos, resinas y agentes secantes en un mezclador de alta velocidad, seguidos de los solventes y agentes plastificantes. Una vez que se ha completado la mezcla, el material se transfiere a un segundo estanque de mezclamiento, en donde se adicionan tintes y solventes. Una vez obtenida la consistencia deseada, la pintura se filtra, envasa y almacena. Cabe hacer notar que en este proceso tambin es posible usar un estanque de premezcla y un molino en lugar del mezclador de alta velocidad. La Figura A presenta un diagrama general del proceso de fabricacin de pinturas. Otros aditivos menores, usados con propsitos especiales, en ambos tipos de pinturas son las sustancias antibacterianas, estabilizantes, tensoactivos y agentes para ajuste de pH.

Dentro del proceso de produccin de pinturas se pueden distinguir dos sub-procesos, en funcin del producto final que se quiera obtener (ver Figura b), a saber: a) Sub-Proceso A: Produccin de base incolora (pintura blanca) En la elaboracin de este producto, se distinguen las siguientes operaciones:

Dispersin de la base concentrada incolora (30% concentracin de slidos). Mezclado de terminacin de base incolora. Luego de estas etapas, se obtiene la base incolora, la cual puede continuar a envasado o a completar el proceso de fabricacin de pintura color. b) Sub-Proceso B: Produccin de pintura color Este se caracteriza por las siguientes operaciones:

Dispersin del pigmento para formar una pasta coloreada (45% concentracin de slidos). Molienda de la pasta coloreada para formar empaste. Mezclado del empaste con resinas y solventes formando un concentrado coloreado. Una vez que se obtiene el concentrado coloreado terminado, la base incolora se mezcla con ste, obtenindose pintura color. Por ltimo, se enva a envasado, pasando previamente por control de calidad. Con respecto a la operacin de envasado, este puede ser manual o automtico. Dependiendo de las caractersticas tcnicas y el tipo de empresa, las operaciones de transporte de fluido se realizan en forma manual, por bombeo (bombas de diafragma) o una combinacin de ambas 3.2.2 Tipos de pinturas En las Tablas 6 y 7 se presenta una caracterizacin de los tipos de pinturas con sus respectivos vehculos slidos y voltiles, pigmentos y usos, tanto para pinturas como solvente como para pinturas al agua.

3.3 Productos Se presenta a continuacin, una descripcin general de productos de la industria de pinturas a nivel nacional, basada tanto en el tipo de productos, su aplicacin y sus componentes

UNIVERSIDAD NACIONAL DE SAN AGUSTN DE AREQUIPA

FACULTAD DE INGENIERA DE PROCESOS

ESCUELA PROFESIONAL DE INGENIERA QUIMICA

100 ejercicios

DOCENTE: ING. L. SALAZAR PRESENTADO POR:

DAVID CRISTIAN CARI TURPO

CUI: 20111180 GRUPO : B

AREQUIPA- PER 2012

UNIVERSIDAD NACIONAL DE SAN AGUSTN DE AREQUIPA

FACULTAD DE INGENIERA DE PROCESOS

ESCUELA PROFESIONAL DE INGENIERA QUIMICA

Fabricacin de pinturas y llantas

DOCENTE: ING. L. SALAZAR PRESENTADO POR:

DAVID CRISTIAN CARI TURPO

CUI: 20111180 GRUPO : B

AREQUIPA- PER 2012

You might also like

- Ejercicio 2Document14 pagesEjercicio 2Julio Palomino Blanco83% (6)

- Lubricación de Los Mci - ClaseDocument8 pagesLubricación de Los Mci - Clasecesarach0% (1)

- CONCEPTODocument2 pagesCONCEPTOJorge PiudeadNo ratings yet

- Curso - Utn de Principios de Inyeccion ElectronicaDocument88 pagesCurso - Utn de Principios de Inyeccion ElectronicaGabriel Balcazar100% (1)

- Teoria de Decisiones (Arboles y Veim)Document8 pagesTeoria de Decisiones (Arboles y Veim)KM Zaal25% (4)

- CitosoniaDocument6 pagesCitosoniaThalia Ludeña VelardeNo ratings yet

- Proyecto Huella EcológicaDocument16 pagesProyecto Huella EcológicaBrihanna Marquez0% (1)

- Cálculo Ahorro Energía Por Menos FricciónDocument11 pagesCálculo Ahorro Energía Por Menos FricciónerwinperezrNo ratings yet

- Mantenimiento AutomotrizDocument44 pagesMantenimiento AutomotrizSamuel Astete Choquevillca100% (1)

- Cambio de Aceite Al Sistema de TransmisionDocument19 pagesCambio de Aceite Al Sistema de TransmisionJosé Ramiro Concha CarrascoNo ratings yet

- Informe de Climatizacion Automotriz, Luis Andres YanezDocument13 pagesInforme de Climatizacion Automotriz, Luis Andres YanezLuis YanęzNo ratings yet

- Acronimos AutomotricesDocument65 pagesAcronimos AutomotricesOrlando ParraNo ratings yet

- Guia Sistema de LubricacionDocument26 pagesGuia Sistema de LubricacionAlejandro Horn AlvarezNo ratings yet

- Lubricantes REPSOL para Cajas y TransmisionesDocument50 pagesLubricantes REPSOL para Cajas y Transmisionesangelpio14No ratings yet

- El ABC Del LlanteroDocument43 pagesEl ABC Del LlanteroNnegroee MHNo ratings yet

- El VacuometroDocument9 pagesEl VacuometroHipolito Vargas100% (1)

- Estudio de Un Chasis Tubular PDFDocument196 pagesEstudio de Un Chasis Tubular PDFLuigi GhiggoNo ratings yet

- Aceites de Transmisión Manual y AutomáticasDocument10 pagesAceites de Transmisión Manual y AutomáticasJorge MosqueraNo ratings yet

- Presentacion RTVDocument10 pagesPresentacion RTVGavilanezAlexitoNo ratings yet

- Loctite PDFDocument68 pagesLoctite PDFpedrogarcia81No ratings yet

- Practica 2Document9 pagesPractica 2Rene VCNo ratings yet

- Combustibles y LubricantesDocument47 pagesCombustibles y Lubricantesingenierocardona100% (2)

- Seguridad Pasiva y ConfortDocument38 pagesSeguridad Pasiva y ConfortJuan Esteban LassoNo ratings yet

- Clasificacion de Los LubricantesDocument29 pagesClasificacion de Los LubricantesSabino HernándezNo ratings yet

- Tabla de Precios Referenciales para El Cálculo de La Base Imponible Del ICE A LicoresDocument37 pagesTabla de Precios Referenciales para El Cálculo de La Base Imponible Del ICE A LicoresTodoComercioExteriorNo ratings yet

- Trabajo Ceramico FN PDFDocument28 pagesTrabajo Ceramico FN PDFIsabel Diaz-santos CruzNo ratings yet

- NormaDocument24 pagesNormaJuan Carlos ColesNo ratings yet

- DirecciónDocument28 pagesDirecciónSEBASTIAN FELIPE GOMEZ CELISNo ratings yet

- Suspensión HydrolasticDocument27 pagesSuspensión HydrolasticMagda Guamán ArmijosNo ratings yet

- Nomenclatura de Los NeumáticosDocument3 pagesNomenclatura de Los NeumáticosDiego MarcilloNo ratings yet

- CLASE 17 y 18 SISTEMA NEUMÁTICO DE FRENOSDocument56 pagesCLASE 17 y 18 SISTEMA NEUMÁTICO DE FRENOSleonNo ratings yet

- Mejoramiento Piston, Segmentos, Bulon Grupo 1Document41 pagesMejoramiento Piston, Segmentos, Bulon Grupo 1Anrres Velasquez Garcia0% (1)

- Unidad 2 - Practica 2 Constitución de Un Neumático.Document5 pagesUnidad 2 - Practica 2 Constitución de Un Neumático.Marte SanmartinNo ratings yet

- SILABO - Laboratorio de Motores 2017-DiurnoDocument4 pagesSILABO - Laboratorio de Motores 2017-DiurnoJuan Jose Nina CharajaNo ratings yet

- Juntas HomocinéticasDocument5 pagesJuntas HomocinéticasJoew550% (2)

- Mantenimiento de Un AutoDocument1 pageMantenimiento de Un Autojuan navasNo ratings yet

- Normas AutomotricesDocument4 pagesNormas AutomotricesAracely Chavez MontelongoNo ratings yet

- Ficha Renault SymbolDocument8 pagesFicha Renault SymbolbardiluNo ratings yet

- Instituto de Educacion Superior Tecnologico Privado IberoamericanoDocument22 pagesInstituto de Educacion Superior Tecnologico Privado IberoamericanoAntony TitoNo ratings yet

- Actividad en Clase 4. Sistema de Suspensión ConvencionalDocument9 pagesActividad en Clase 4. Sistema de Suspensión ConvencionalKEVINNo ratings yet

- Cojinetes de MotorDocument6 pagesCojinetes de MotorRaul Quispe RamirezNo ratings yet

- Proyecto Baja SaeDocument5 pagesProyecto Baja Saeapi-3807545100% (2)

- Curso de Lubrican - Principios - Oper PeruDocument53 pagesCurso de Lubrican - Principios - Oper PerumecanilocoNo ratings yet

- Normas Basicas y Enderezado CarroceriasDocument1 pageNormas Basicas y Enderezado CarroceriasloloNo ratings yet

- Sistema de Lubricaciòn Motor de DieselDocument11 pagesSistema de Lubricaciòn Motor de DieselMELISSAMMORENO100% (1)

- Limpieza Del Sistema de FrenosDocument6 pagesLimpieza Del Sistema de FrenosRodri-Go Pereira100% (1)

- Liquidos de FrenosDocument3 pagesLiquidos de FrenosGatto MiñoNo ratings yet

- Aceites Lubricantes para Transmisión EstándarDocument4 pagesAceites Lubricantes para Transmisión EstándarJorge SalasNo ratings yet

- Tracción Integral PermanenteDocument2 pagesTracción Integral PermanentejoseNo ratings yet

- Pongale Cuidado A Las LlantasDocument2 pagesPongale Cuidado A Las LlantasDIONYBLINKNo ratings yet

- Cambio de AmortiguadoresDocument2 pagesCambio de AmortiguadoresAnrrés YépezNo ratings yet

- Aplicaciones de Llantas BridgestoneDocument144 pagesAplicaciones de Llantas BridgestoneAdriana BarrosNo ratings yet

- Bloque de CilindrosDocument20 pagesBloque de CilindrosjuanNo ratings yet

- FRENOS Neumáticos Resuelta.Document9 pagesFRENOS Neumáticos Resuelta.Luis Fernando DuarteNo ratings yet

- Presentación Geometria de La DireccionDocument16 pagesPresentación Geometria de La DireccionAbraHam Cueto LoayZaNo ratings yet

- Ensayo Cajas CVTDocument4 pagesEnsayo Cajas CVTronald271950% (2)

- Laboratorio de SuspensionDocument11 pagesLaboratorio de SuspensionJuan Amanqui GarciaNo ratings yet

- Revision PistonDocument2 pagesRevision PistonJavier CalderonNo ratings yet

- Fabricancion Del CauchoDocument6 pagesFabricancion Del CauchoJorge MaldonadoNo ratings yet

- Proceso para La Fabricacion de Una Llanta de AutomovilDocument4 pagesProceso para La Fabricacion de Una Llanta de AutomovilArmando Ernesto Valles RamirezNo ratings yet

- Normas de NeumaticosDocument9 pagesNormas de NeumaticosCluisantony Jayco DizeNo ratings yet

- Proceso de Fabricación de Las Llantas de CauchoDocument6 pagesProceso de Fabricación de Las Llantas de Cauchohector1992BLUENo ratings yet

- Blue LogisticDocument11 pagesBlue LogisticSofia CUBIDES VILLABONANo ratings yet

- Via Subcutanea, IntradermicaDocument39 pagesVia Subcutanea, IntradermicaJulissaMirandaNo ratings yet

- 01 TermoquímicaDocument45 pages01 Termoquímicajoe1000100% (14)

- Conexión Venosa Pulmonar Anómalo TotalDocument5 pagesConexión Venosa Pulmonar Anómalo TotalUn Tal Alejo TrujilloNo ratings yet

- ECOGEOS Ficha Tecnica 220213 AgrícolaDocument1 pageECOGEOS Ficha Tecnica 220213 AgrícolaEcogestoresNo ratings yet

- Escalas de CalificacionDocument3 pagesEscalas de Calificacionwendy bravoNo ratings yet

- Matriz FodaDocument4 pagesMatriz FodaPaul ChoezNo ratings yet

- Carmen Silva 3° Año Actividad 3 LaminarioDocument3 pagesCarmen Silva 3° Año Actividad 3 LaminarioAlejandro Villanueva100% (1)

- Folletos e InfografíasDocument16 pagesFolletos e InfografíasCarina ChiapperoNo ratings yet

- Herramientas DigitalesDocument8 pagesHerramientas DigitalesJuancho ZarateNo ratings yet

- Etica y Deontologia ProfesionalDocument6 pagesEtica y Deontologia ProfesionalCricel MarinNo ratings yet

- Guía de Ejercicios 2 - AcentuaciónDocument3 pagesGuía de Ejercicios 2 - AcentuaciónCisternHNNo ratings yet

- Normas Oficializadas Marzo 2020Document2 pagesNormas Oficializadas Marzo 2020Martha AvilaNo ratings yet

- Medicus 15 - InteractiveDocument39 pagesMedicus 15 - InteractiveRAMIRO SOTONo ratings yet

- Hilos Conductores de La Empresa ArgosDocument4 pagesHilos Conductores de La Empresa ArgosVanessita Gomez CruzNo ratings yet

- 001 Taller 1 PHPDocument22 pages001 Taller 1 PHPIsabelNo ratings yet

- 10 Elercicios Propuestos Con El Diagrama de VennDocument3 pages10 Elercicios Propuestos Con El Diagrama de VennRolandoCesNo ratings yet

- Iagramas Del UmlDocument15 pagesIagramas Del UmlLuck Kal DavidNo ratings yet

- Mapa Mental Ciencia PolíticaDocument2 pagesMapa Mental Ciencia PolíticaJimenez Astrid MilagrosNo ratings yet

- SEC 5. - EL DERECHO A LA EDUCACIÓN PARA POTENCIALIZAR MIS CAPACIDADES. 3ro. FormaciónDocument1 pageSEC 5. - EL DERECHO A LA EDUCACIÓN PARA POTENCIALIZAR MIS CAPACIDADES. 3ro. Formaciónvianey ortizNo ratings yet

- P 1 III U - ANATO Y FISIO Com. M. BASALDocument8 pagesP 1 III U - ANATO Y FISIO Com. M. BASALERIKA LUCIA REYES MENDOZANo ratings yet

- 2015-03-06 Tdrs Terminal MacasDocument48 pages2015-03-06 Tdrs Terminal MacasmarcoNo ratings yet

- Informe de Inventario de Pozos Subterranesos - Aaa MantaroDocument44 pagesInforme de Inventario de Pozos Subterranesos - Aaa MantaroCarlos OscanoaNo ratings yet

- Infraestructura CriticaDocument3 pagesInfraestructura CriticaJose Miguel Iriarte NeiraNo ratings yet

- Unctad - Iii - Recortes de Diario PDFDocument70 pagesUnctad - Iii - Recortes de Diario PDFPilar BarbaNo ratings yet

- 12 - Membranas BiologicasDocument34 pages12 - Membranas BiologicasAndres Eloy Perez CandelasNo ratings yet

- Lenguas Itálicas - Wikipedia, La Enciclopedia LibreDocument8 pagesLenguas Itálicas - Wikipedia, La Enciclopedia LibreHamilton Davila CordobaNo ratings yet