Professional Documents

Culture Documents

Soplado

Uploaded by

Leonard NovoaCopyright

Available Formats

Share this document

Did you find this document useful?

Is this content inappropriate?

Report this DocumentCopyright:

Available Formats

Soplado

Uploaded by

Leonard NovoaCopyright:

Available Formats

Moldeo por Soplado

Leonard Jefferson Solis Novoa

Molde para el Soplado de una Botella quita esmalte

SENA Centro de Diseo y Metrologa

Diseo de moldes para la transformacin de materiales plsticos

Ficha de Grupo: 35620

Bogot, 25 de noviembre del 2011

TABLA DE CONTENIDO

JUSTIFICACIN. 03 MARCO CONCEPTUAL 05 MARCO TEORICO. 06 MAQUINA.. 10 PRODUCTO .... 10

CARACTERSTICAS DEL PRODUCTO. 11 DIMENSIONADO DEL PRODUCTO... 12 DIMENSIONADO DEL MOLDE....16 CONCLUSIONES.22 BIBLIOGRAFA... 23 GLOSARIO.. 26 ANEXOS ...28

JUSTIFICACIN El mercado mundial de cosmticos se ha caracterizado en los ltimos aos por un marcado incremento en la demanda. En este lapso de tiempo apenas se han abierto nuevas alternativas a los envases de ciertos cosmticos; por el contrario, han sido cerradas dichas alternativas de usar plstico por vidrio. Mayor demanda, combinado con un menor peligro al uso de estos recipientes de vidrio, han colocado al sector del plstico como la primera opcin. El proceso de moldeo por soplado tiene una productividad muy alta es de los procesos para plsticos ms productivos que existen y en la actualidad est muy extendido. Este es diseado y construido para moldear piezas de plstico, en nuestro caso es la botella del removedor para uas. Las funciones bsicas del molde son la de dar forma al plstico soplado, es decir conformar la geometra o formas, dimensiones, tolerancias y acabados requeridos por el diseo. Para esto el molde debe estar diseado y adaptado a la mquina , a la geometra de la pieza, a los volmenes de fabricacin y por consiguiente a los ciclos de produccin. Todo molde es nico, est diseado y fabricado para obtener una pieza determinada, aunque para moldear una misma pieza se pueden disear diferentes tipos de moldes. El molde de inyeccin se divide en dos partes bien diferenciadas. La fija o de inyeccin y la mvil o de expulsin, cuando se unen dejan un vaco en el que se inyecta el plstico y moldea la pieza Esto se debe a que los tiempos de fabricacin son realmente bajos, pues generalmente de todo el ciclo del proceso slo el enfriamiento supone 2/3 de este y adems, el enfriamiento no suele ser muy elevado, pues los espesores generalmente son muy delgados y la pieza enfra rpidamente. Si nos fijamos en lo que supone econmicamente el proceso de soplado es un proceso rpidamente amortizable debido a que generalmente se dirige a la fabricacin de grandes lotes. Teniendo en cuenta que aproximadamente un 40% del total del plstico se emplea para

envase y embalaje y que dentro de ello solamente en botellas se emplea el 30% aproximadamente, podemos concluir con que el proceso de soplado constituye ms del 12% del plstico total, lo que se traduce en el consumo de ms de 300.000 toneladas anuales slo en Espaa. A este respecto, cabe mencionar que el aumento en Colombia por dichos productos como el REMOVEDOR tendran gran demanda por ser su envase plstico, tambin por ampliacin de la existente demanda, en una primera aproximacin no altera el balance mundial apenas traslada el lugar de la generacin. Este aspecto ser tratado especficamente en posteriores captulos de este proyecto. Sentada la oportunidad de ofrecer un recipiente plstico para este removedor en Colombia, consideraciones de diversa ndole que se exponen en el diario vivir aconsejan la ubicacin de un recipiente ms resistente comparando con los de vidrio convencional. A continuacin se analiza los temas de nuestro proyecto, as como la capacidad de este, el material. Posteriormente, con mayor detalle, los componentes del molde, los materiales de este, etc.

MARCO CONCEPTUAL Antes de empezar a dibujar o disear el molde debemos tener claro que pieza se va a moldear. En el proyecto que se realiza es el recipiente para un removedor con liquido quitaesmalte El material a inyectar ser PE La pieza es un

recipiente con capacidad de hasta 130 ml, Siempre que sea posible hay que realizar superficies de particin planas y evitar la superficies con formas o inclinadas. En el proyecto de soplado tendremos que retomar conceptos claves para definir el molde es su funcionalidad y concepto, de esta manera se hablara en primera medida del proceso de soplado, despus del proceso de envases plsticos soplados y por ltimo del material plstico a aplicar.

El proceso de soplado se utiliza para hacer partes huecas y sin costura que se basan de polmeros termoplsticos, pero su funcionamiento es un proceso de presin de aire para hacer formas huecas, ya que infla el plstico suave dentro de la cavidad de un molde. Es un proceso industrial importante para hacer partes plsticas de una sola pieza con paredes delgadas, tales corno botellas y envases similares. En la mayora de los casos estos recipientes se usan para bebidas consumibles, pero la produccin involucra grandes volmenes. La tecnologa est tomada de la industria del vidrio, con la cual compiten los plsticos en el mercado de los envases cosmticos. Este moldeo por soplado se realiza en dos pasos: primero en la entrada de un tubo inicial de plstico fundido, llamado parison y en seguida el soplado de dicho mediante un pin soplador. La formacin del parison se realiza por cualquiera de los dos procesos: extrusin o moldeo por inyeccin. Los envases plsticos son de gran versatilidad, fcil de transportar y en muchas ocasiones reutilizables, los envases desechables para envasar lquidos de consumo constituyen la mayor parte de los productos hechos por soplado; pero no son los nicos.

MARCO TERICO La exigencia de la sociedad moderna y la gran influencia de la industria de todos los estadios de la vida cotidiana hacen indispensable que cada uno de los productos de consumo cumpla con ptimas condiciones de elaboracin. Ms cuando la esttica y la belleza estn como factor importante en el pblico femenino, mercado al que va dirigido nuestro producto, el removedor de esmalte, para el cual va diseado nuestro producto en (PE).

Ahora nos adentramos en el proceso de moldeo por soplado, que es el proceso para fabricar piezas de plstico por expansin del material sobre una cavidad mediante aire soplado, llegando estas a ser huecas Esto se consigue por medio de la presin que ejerce el aire en las paredes de la preforma por un pin soplador, pero antes que nada se debe constituir el molde como tal.

A partir de las dimensiones de nuestro removedor de esmalte partimos hacia la construccin de nuestro molde, mediante las dimensiones de este podremos calcular en x y y las distancias entre el producto y sus complementos para as tener las dimensiones de nuestras placas. Las placas cavidades para nuestro removedor serian dos por lgica para crear nuestra superficie hueca, en ellas estara la geometra de nuestro removedor de esmalte, de el cual ya tendramos dimensiones, las placas cavidad son ALUMOLD 1 el cual es de fcil mecanizado. La mecanizacin del Aluminio se efecta 5 veces ms rpido que la del acero. Esto hace disminuir el tiempo de mecanizacin y por consiguiente los costos.

Resistencia a la corrosin: El aluminio posee la caracterstica de formar una capa protectora contra oxidacin, inmediatamente despus de que se dae su

superficie. Esto no ocurre con el acero, por lo que se debe tratar con una capa anticorrosin Pulido: El aluminio puede ser pulido con materiales duros, teniendo en cuenta lo siguiente: Hojas de Pulir: Las hojas de pulir deben ser de Carburo de Silicio. En general se debe trabajar con engrase, las hojas deben ser de granulacin mediana Bandas de pulir: Bandas textiles con resina y granulado para pulir. Normalmente no necesitan engrase refrigerante.

El ALUMOLD 1 posee la caracterstica de formar una capa protectora contra oxidacin, Adems:

Buena resistencia, libre de porosidad, libre de tensin Apta para la mecanizacin por arranque de virutas Apta para el soldado Apta para el pulido y anodizado Tipo de aleacin; tratada trmicamente Aleacin de aluminio forjado de elevada resistencia Aleacin especial de la serie 7000 El aluminio absorbe el calor muy rpido, lo cual ahorra energa. El duraluminio no sufre corrosin ni electrolisis. El peso de una corona de duraluminio es 1/3 de una corona de acero.

Ahora nuestros insertos que son los que definen la forma del producto en su cuello y fondo, estos son en STAVAX ESR (AISI 420) pues este es un acero inoxidable para herramientas, aleado al cromo, dotado de las siguientes propiedades:

buena resistencia a la corrosin buena pulibilidad buena resistencia al desgaste buena mecanibilidad

buena estabilidad en el temple.

Combinadas,

estas

propiedades

reportan

al

acero

unas

excepcionales

prestaciones en la produccin. Los beneficios prcticos de una buena resistencia a la corrosin en un molde para plstico pueden resumirse como sigue:

Menor costo de mantenimiento del molde. Las superficies de las impresiones con cavidades mantienen su acabado original durante largos perodos de produccin. Los moldes conservados o empleados en lugares hmedos no requieren proteccin especial.

Menor costo de produccin. Debido a que los canales para el agua de refrigeracin no pueden oxidarse (a diferencia de los aceros convencionales para moldes), las caractersticas de transferencia trmica y, por tanto, de eficacia en la refrigeracin son constantes durante toda la vida de servicio del molde, lo cual garantiza unos ciclos de fabricacin estables. Estas cualidades, unidas a la alta resistencia al desgaste de STAVAX ESR (AISI 420) ofrecen al usuario del molde unas herramientas de larga duracin y bajo costo de mantenimiento que reportando una mxima Rentabilidad.

Nota: STAVAX ESR (AISI 420) se fabrica empleando la tcnica de Electro afinado de escoria (ESR), que proporciona una microestructura extremadamente fina y uniforme.

Aplicaciones:

STAVAX ESR (AISI 420) se recomienda para todo tipo de herramientas de moldeo, aunque sus propiedades especiales lo hacen particularmente adecuado para moldes que deban reunir los siguientes requisitos:

Resistencia a la corrosin/manchas, es decir, para el moldeado de materiales corrosivos, por ejemplo PVC, acetatos, y para moldes expuestos a condiciones de trabajo/almacenamiento hmedas. Resistencia al desgaste, es decir, para el moldeado de materiales abrasivos/con cargas, incluyendo materiales termoendurecibles moldeados por inyeccin. Asimismo, para moldes con series de produccin excepcionalmente largas, por ejemplo, componente elctricos/electrnicos; cubertera y envases de un solo uso. Acabado superficial de gran calidad, es decir, para la produccin de piezas pticas, tales como lentes de cmaras fotogrficas y cristales de gafas de sol, y para artculos mdicos, por ejemplo, jeringas y frascos de anlisis.

Nuestras dos placas de sujecin sern en acero FORA 400 este es un acero martensitico templado en agua, con una dureza tpica de 400HB (42,5 HRC), lo que constituye una verdadera respuesta al desgaste por abrasin. Gracias a su tenacidad, su elevada dureza, su resistencia de alto rendimiento, FORA 400 se puede utilizar siempre que se necesite resistencia al desgaste, cuando se requiera resistencia al desgaste por deslizamiento o por impactos moderados. En comparacin con los aceros convencionales, tales como S355, FORA 400 ofrece un beneficio real para tiempos de vida til del molde y permite una reduccin significativa en costos de diseo ya que su resistencia al desgaste es hasta 3 veces ms que las de grado S355. Por otra parte, FORA 400 es muy fcil de soldar y tiene buenas propiedades de formacin de lo que contribuye a la facilidad de fabricacin. Otros elementos como el sistema de refrigeracin compuesto por agujeros pasantes mantienen la cavidad con un flujo directo de agua que mantendr nuestro molde en condiciones mximas de produccin. Adems tenemos nuestro sistema de guiado conformado por buje en acero 8620 al cual se le hace

cementacin profunda y nuestra columna en acero 4340 que llevara un ajuste y estar revenida , estas permitirn que el molde abra y cierre de manera adecuada. MAQUINA El proceso de moldeo por soplado de nuestro recipiente tiene una productividad muy alta, este es de los procesos para plsticos ms productivos que existen y en la actualidad est muy extendido. Esto se debe a que los tiempos de fabricacin son realmente bajos, pues generalmente de todo el ciclo del proceso slo el enfriamiento supone 2/3 de este . La mquina de soplado tipo jarra AL-2000SW, es propicia para nuestro recipiente soplado que va a contener el liquido quitaesmalte, debido a que la AL-2000SW es para el soplado de envases que van a contener productos qumicos, la AL2000SW es una maquina de alta eficiencia y gran ahorro de energa. Operacin de Panel de Control LCD: Tctil, interface amigable y de fcil

operacin. Gran tcnica de automatizacin y regulacin con la cual obtenemos unas referencias para reproducibilidad exacta, calidad de producto, productividad y excelente beneficio. PRODUCTO El moldeo por soplado permite la fabricacin de botellas con dos o ms capas. Las ventajas de este tipo de procesos incluye la posibilidad de crear efectos de colores iridiscentes, principalmente atractivos para cosmticos como en el caso de nuestro removedor y champs, tambin ayudan a disminuir el costo de los materiales y permiten unir diferentes caractersticas de polmeros como pueden ser las pticas, caractersticas de permeabilidad, etc. Nuestro recipiente para el removedor llevara una rosca en diente de sierra, rosca de difcil elaboracin, pero es perfecta y muy resistente a los esfuerzos axiales en un solo sentido. Ahora debido a que nuestra lnea de particin interfiere con el sistema de rosca, se ha optado por hacer nuestra rosca en diente de sierra interrumpida.

Para el anillo tope donde llega la rosca, se deja 1 milmetro afuera, esto debido a la contraccin de la pieza de acuerdo a el material en el cual se vaya a soplar la pieza y tambin que este de acuerdo a la tolerancia con las dimensiones principales del producto.

CARACTERSTICAS DEL PRODUCTO

Materia prima: Anilina (vegetal) - Azul 1.00 gramo Glicerina 20 c.c. Alcohol etlico 600 c.c. Aceite mineral 30 c.c. Acetato de butlo 350 c.c.

Recipiente apto contenedor para removedor de esmalte: Material: HDPE (High Density Polyethilene) Acabado Superficial: Acabado de Espejo Color recipiente: Azul Trasparente Capacidad: 75 ml Contraccin de PE: 20% DIMENSIONADO DEL PRODUCTO Dp= Dimetro del parison Hm= Espesor de pared del producto Hp= espesor del producto Dm= Dimetro del molde

= esfuerzo tangencial= 10 Mpa P= Presin D= Dimetro del orificio del pin soplador en funcin del tamao de la pieza.

DIMETRO DEL ORIFICIO ( MM ) 1.6 4 13

CAPACIDAD DE LA PIEZA ( L ) 1 1-4 4 - 200

H= espesor de pared

Segn la tabla para productos a 1 L el es de 1.6 mm. Dp= Dimetro del parison Hm= Espesor de pared Hp= Espesor del producto Dm= Dimetro del molde

2.135 mm es un valor terico ya que supera el espesor mayor de la pieza.

CALCULOS ESPESORES DE PARED:

INSERTOS Para nuestro producto recipiente contenedor de removedor de esmalte los insertos en el molde de soplado deben ir en acero, porque requiere que haya un filo cortante del material sobran te en el rea del cuello y el fondo pues es all donde mas material se concentra. Por qu no en aluminio? Tambin se puede, pero en este caso si el molde fuese entero en aluminio se nos elevaran los costos. Un molde de soplado cierra y abre constantemente cortando el material sobrante de el parison en cuello y fondo, en este caso el material ser (HDPE), para cortar este material sobrante se requiere que haya un filo y si el molde fuese entero en aluminio con el transcurso perdera este filo y pasara de cortar a estrangular nicamente el material tendiendo que ser removido manualmente. Esto ocasionara graves prdidas en tiempo y material. Ahora bien es all donde se requiere que vayan los insertos en Stavax que fue el material que elegimos para los insertos, tambin hubiramos podido hacerlos en P20 pero por razones de resistencia al desgaste elegimos Stavax para inserto de cuello y fondo. La funcin general de los insertos de Stavax en este molde es aguantar la condicin del (HDPE). El inserto del cuello para el molde del recipiente removedor de esmalte no va con cuello perdido, este lleva un inserto para que el cuello del recipiente no pierda su espesor despus de ser soplado. El recipiente requiere soportar lquidos y aguantar las presiones de este en cierto caso sin que llegue a romperse el recipiente soplado, entonces se opto por la estrangulacin del fondo fuera por galleta, permitiendo as que el material quede soldado y no cortado.

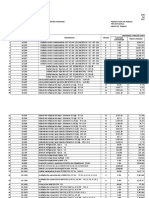

TABLA DIMETROS DE TORNILLERA PARA CUELLO Y FONDO CUELLO 50 mm 100 mm 200 mm 200 mm TORNILLERA 3/16 , 1/4" 1/4" , 5/16 5/16 , 3/8 3/8 , DIMETRO (FCC) 3/16 , 1/4" 1/4" , 5/16 5/16 , 3/8 3/8 , 1/2"

INSERTO Largo Ancho Espesor

CUELLO 26 mm 26 mm 21 mm

FONDO 36 mm 71 mm 31 mm

CAVIDADES Estas dos placas son la base principal de nuestro recipiente, ya que darn forma a su geometra, darn su acabado final, adems a partir de estas se logra estructurar los insertos de cuello y fondo si se llega a este requerimiento por diseo, lo cual es s en este molde de soplado. Para hallar las dimensiones de nuestras placas debemos tener dimensionado nuestro producto, debemos tener las dimensiones de las guas y as calcular las de las placas.

TABLA DIMETROS DE TORNILLERA PARA BRIDA CAVIDAD

DIMENSIONES PLACAS Menor o igual a 100 x 100 Menor o igual a 200 x 200 Menor o igual a 300 x 300 Menor o igual a 400 x 400 Mayores a 400 x 400

DIMETRO TORNILLERA 3/8 , 1/4" 1/4" , 5/8 5/16 , 3/8 3/8 , 7/16 1/2"

CANTIDAD DE TORNILLOS 4 unidades 4 unidades 6 unidades 6 unidades 6 unidades

ESPESOR PLACA 1/2" 3/4" 1 1 1

LONGITUD DE ROSCADO PARA CUELLOS Y FONDOS 1.5 por el Longitud Mnima 2.5 por el Longitud Mxima

LONGITUD DE ROSCADO PARA BRIDA Y CAVIDAD 2 por el Longitud Mnima 3 por el Longitud Mxima

DIMENSIONADO DEL MOLDE

DIMENSION

PLACAS CAVIDAD (mm)

PLACA BRIDA (mm) 130 131 1/2

Largo Ancho Espesor

130 131 2

GUAS Perno Cuerpo cabeza Espesor de cabeza 3/8 9/16 5/8 3 mm

TORNILLERIA

INSERTOS 3/16

BRIDA CAVIDAD 3/8

Tornillo:

Long. de la rosca

9.52 mm

19.05 mm

# Tornillos Allen 2 4

GUIADO Los moldes tienen un sistema de guas en una parte (columnas) y de agujeros gua en la otra (casquillos), de alto nivel de ajuste, que aseguran un perfecto acoplamiento de las placas, evitando movimientos de una parte respecto a la otra cuando se cierran las placas para realizar el moldeo por soplado. Estos permiten tambin el poder realizar los ajustes finos de ambas partes, en las fases de construccin o reparacin del molde. El nmero de guas y agujeros gua y su situacin en los moldes depende del tamao del mismo, suelen ser 4 para tamaos pequeos o medianos, y su posicin por lo general es en las 4 esquinas del molde, para moldes de forma rectangular, que son los ms frecuentes.

GUIAS LISAS DE PRECISION DE MATERIAL SINTERIZADO Y CARBONITRURADO Estas son en hierro sinterizado de gran pureza con superficie carbonitrurada, las superficies de contacto con la columna son finamente rectificadas y lapeadas. Los poros del material sinterizado representan un 18 al 20 % del volumen total, y son impregnados en vaco con aceite especial. Como complemento de lubrificacin de larga duracin se recomienda que las ranuras interiores del casquillo de gua se llenen con grasa. Aceites con disulfito de molibdeno no pueden ser empleados en lubrificaciones posteriores.

GUAS LISAS DE PRECISIN CON RECUBRIMIENTO DE BRONCE

Estas son hechas en un cuerpo base de acero con superficies de contacto recubiertas de bronce, con ranura de engrase en espiral y engrasador para el engrase posterior. El cuerpo de acero garantiza una excelente resistencia a la rotura incluso bajo fuertes cargas axiales.

COLUMNAS DE GUA DIN 9825/ISO 9182-2

Material: Acero, templado superficial Resistencia a la traccin en el ncleo: 900 N/mm2 Dureza superficial: 60 + 3 HRC, templado por induccin Profundidad: 1,8 mm del temple: templado ntegramente hasta 12 mm Ejecucin: Rectificado fino y lapeado.

CASQUILLOS DE GUA EN HIERRO SINTERIZADOS CARBONITRURADOS DIN 9831/ISO 9448-2

Material: Hierro sinterizado de gran pureza, carbonitrurado Ejecucin: Superficies de rodadura y superficie del dimetro del alojamiento en rectificado fino. Para pegar: El orificio de tolerancia H5 proporciona la precisin de posicionado del casquillo. La nica misin del pegamento (Cdigo 281.648) es la sujecin.

Ventajas del sistema de pegar: Alta precisin y estabilidad Intercambiabilidad sin problemas

TABLA DE CLASIFICACIN DE GUAS

Dimensiones de Guas Tamao del Molde 100 x 100 200 x 200 300 x 300 400 x 400 500 x 500 600 x 600 A 5/8 3/4 3/4 , 7/8 7/8 , 1 1 , 1 1 , 2 B 9/16 5/8 5/8 , 3/4" 3/4" , 7/8 7/8 , 1 1 , 1 C 3/8 11/16 1/2 , 5/8 5/8 , 3/4 3/4" , 1 1 , 1

REFRIGERACIN La industria de moldeo por inyeccin est sujeta a constantes y crecientes presiones comerciales. Se exige a las compaas fabricar componentes a un ritmo cada vez ms veloz, con menores costos y de mejor calidad, para poder seguir siendo competitivas. Es ampliamente reconocido que la estrategia de refrigeracin del molde es crucial para alcanzar estos objetivos.

La refrigeracin del molde para el recipiente removedor de esmalte se logra por seis perforaciones rectas pasantes y acopladas en canales de acuerdo a la geometra de nuestra pieza para formar un pasaje para el flujo de fluidos. Este sistema de enfriamiento o refrigeracin es para las dos placas cavidades con espacios de perforacin de 10 mm. Este sistema de enfriamiento garantiza una adecuada refrigeracin de la pieza, adems que el duraluminio tiene muy buenas propiedades de temperatura.

TABLAS PARA REFRIGERACIN

DIMENSIONES DE PLACAS Menor o igual a 100 x 100 Menor o igual a 200 x 200 Menor o igual a 300 x 300 Menor o igual a 400 x 400 Menor o igual a 500 x 500 Mayores a 500 x 500

TIPO DE BROCA 3/16

SEPARACIN ENTRE AGUJEROS 10 mm

1/4" 5/16 3/8 3/8 , 7/16

15 mm

20 mm

30 mm

50 mm

1/2"

50-100 mm

REFRIGERACIN Broca Separacin de perforaciones Longitud de perforaciones 3/16 10mm Pasante

MATERIALES DEL MOLDE

DUREZA 175 190 HB 200 250 HB 200 250 HB 400 HB

TRATAMIENTO TERMICO

Placas Cavidad Inserto Cuello Inserto Fondo Placas de Sujecin

Alumold 1 Stavax ESR Stavax ESR Fora 400

52 54 HRC 52 54 HRC

ALUMOLD 1 tiene la capacidad de aguantar hasta 300.000 cierres en inyeccin lo cual aumenta mucho mas si de soplado hablamos. SUJECIN MOLDE

El sistema de sujecin del molde debe ser capaz de hacer que el molde abra y cierre perfectamente, soportar el peso de este y mantenerlo alineado durante el tiempo que se este moviendo y cerrando, tambin debe soportar la presin de soplado. Esta presin depende de la forma y el espesor del parison, el rango de presin es de 0.7 MPa a 1 MPa.

La distancia que debe quedar entre las placas de ALUMOLD 1 debe ser de 160 mm para que el producto terminado pueda ser retirado de fcil manera. Si nuestro recipiente removedor fuese mas grande el ancho del molde y la apertura del molde permanecern siempre fijos, el largo y el alto pueden tener menor tamao, todo esto dependiendo del diseo de la botella.

La sujecin del molde se refiere a como el molde ser colocado sobre la mquina. Se podra decir que en realidad la sujecin del molde no es muy complicada de disear, pero es importante en cuanto a la calidad del producto terminado. Imaginemos que el molde queda desplazado o no queda bien sujeto, se afectaran las caractersticas finales de nuestro recipiente para removedor de esmalte y a la larga afectara el funcionamiento del molde, as como tambin los elementos de la mquina AL-2000SW..

CONCLUSIONES

Por medio de este proyecto de moldeo por soplado enfocado a un recipiente contenedor de removedor de esmalte se pudo comprobar y aplicar la labor del diseo de moldes, es decir, efectivamente se pueden emplear los mtodos para la elaboracin de este recipiente de plstico (HDPE) rediseado por la empresa Mold Up Company puesto estaba la problemtica de que el recipiente ya exisitia pero en vidrio. Con base en nuestras investigaciones, encontramos datos muy interesantes que difcilmente se encuentran en los textos de consulta en internet. Por ejemplo, que para la produccin de todos los tipos y medidas de envases se emplea el mismo procedimiento, la nica diferencia radica en las placas cavidad que se le colocan a las mquinas. Debido a estos los procesos son muy tcnicos, siempre se tiende a tener una tica de aplicacin al desarrollo del molde, pero es all donde se pueden optimizar las situaciones o mejoras tanto de productos como de complementos del molde. Se aplicaron los procesos enseados por los instructores, tales como modelado y clculos, redaccin y especulacin de procesos de mercado y mejoras en la transformacin del plstico.

BIBLIOGRAFIA Revista de Plsticos Modernos. 2006 (Abril). vol. 91(598). pp. 324-325. ISSN: 0034-8708. Michaeli Walter, Ingeniera del Plstico, MACMILLAN, New York, 1995, Segunda Edicin,Pgs: 225-234. La Industria de Plstico, RICHARDSON & LOKENSGARD,Mxico, 2000. 3D System; DTM y EOS. Rapid News Europe, Time Compression Engineering Solutions. "Technology Review: Multi-jet Modelling, Rapid tool technology, Laser sintering of sand casting moulds". 1996 (Enero). vol. 4(1). pp. 26-35. AL-NAKEEB, H., Herranz, P. y Vizn Idoipe, A. Anales de ingeniera mecnica. "Diseo de utillajes utilizando sistemas expertos y representacin simblica". 1993. vol. EXTRA(4). ID: 85302. ISSN 0212-5072. American Society for Metals International. Handbook Committee. Nondestructive evaluation and quality control.: ASM handbook. 1989. vol. 17. 795 pp. ISBN: 0-87170-023-9. ASHLEY, S. Mechanical Engineering. "From cad art to rapid metal tools: Progress is being made toward using rapid-prototyping techniques to speed the production of hard metal tooling". 1997 (Marzo). vol. 119(3). pp. 82-87. ISSN: 0025-6501. ASTIAZARN, J.C. y Lakunza, J. Plsticos universales. "Definicin de nuevos productos.". 2006 (Octubre)(116). pp. 112-118. ISSN: 0303-4011. BARREIRO GARCA, J., Labarga Ordoez, J.E., Ros Chueco, J. y Vizn Idoipe, A. Anales de ingeniera mecnica. "Modelado de informacin en la fabricacin de moldes para inyeccin de plsticos". 1998. vol. 12(3). PLSTICOS Y MATERIALES, S.A. DE C.V.Ao de Jurez No. 286 Col. Granjas San Antonio 09070 Mxico, D.F. Mxico DISMAPLAS, S.A. DE C.V. Chopo No. 216, Col. Rstica Xalostoc 55340 Ecatepec, Edo. de Mx. Mxico

WEB-GRAFA

www.fibro.com/ es.wikipedia.org/wiki/Moldeo_por_soplado www.cga.com.co/ www.hasco.com/ www.clrh.com/hilma/ es.wikipedia.org/wiki/Moldeo_por_soplado www.catalogodelempaque.com/Servicio-de...y-Soplado/.../1_2.aspx iq.ua.es/TPO/Tema8.pdf envases.elenaibarreche.com/index.php/Moldeo_por_Soplado www.topmachine.com/Sidel www.espacioplastico.com/?k=cnRxZndldnF1MXRncnF0dmc... www.cylex.com.mx/moldes+de+soplado.html

GLOSARIO DE TRMINOS

ACUMULADOR Un depsito cilndrico que se alimenta de resina fundida de la extrusora. El acumulador acepta una cantidad predeterminada de resina y luego entrega el material almacenado en la apertura , es requerido cuando el pistn hidrulico empuja hacia delante el parison, PLACAS TRASERAS: segn sea necesario se coloca una placa trasera, esta sirve como soporte para los moldes y para la fijacin de las placas. PIN SOPLADOR: herramienta utilizada para formar la cabeza del parison. Por lo general, es un tubo hueco a travs del cual se insufla aire en el molde. PRESIN DE SOPLADO: La presin del aire o de los medios de soplado necesaria para ampliar la resina o el material a ser soplado para ajustarse a la cavidad del molde de soplado. PRESIN DE CIERRE La presin que se aplica al molde para mantenerlo cerrado durante el ciclo. CANALES DE REFRIGERACIN: situados en el cuerpo de un molde a travs del cual un liquido se distribuye para controlar la temperatura de la superficie del molde. CICLO: La secuencia completa de operaciones en un proceso para completar una serie de piezas . El ciclo se inicia en un punto en la operacin y termina cuando este punto es alcanzado de nuevo. DENSIDAD: peso por unidad de volumen de una resina generalmente expresada en gramos por centmetro cbico. EXPULSIN: La eliminacin del producto terminado de la cavidad del molde. CABEZA: La seccin de la mquina de moldeo por soplado inmediatamente despus de la extrusora. La cabeza se compone de la matriz y el mandril que forma el parison. PRESIN DE INYECCIN: La presin o el tornillo que aplica la presin a la resina fundida y hace que esta fluya a travs de la herramienta. MANDRIL La parte central o "corazn" la cual, al haber apertura forma el parison

MOLDE: conjunto completo que encaja en el rea de la platina de la mquina de moldeo por soplado, hace recepcin del parison caliente, le contiene y amplia hasta que se enfre lo suficiente como para mantener la forma de la cavidad en el conjunto del molde. EXTRUSIN: Tcnica de procesamientos de plsticos en la que las resinas se funde, calientan y bombean. El material a ser procesado es hecho pedazos entre un tornillo y la pared del barril que es fijo. Este proceso produce energa friccionar que calienta y fusiona la sustancia para ser despus transportada abajo del barril. El fundido extruido de la mquina se procesa despus de la fase de expulsin. COEXTRUSIN: Involucra un proceso de soplo-moldura que se realiza conteniendo dos o ms capas de diferente material. La Coextrusin permite el uso de materiales reciclados o material con propiedades de barrera. La resina reciclada o el material de barrera son encerrados entre dos capas de resina virgen. PARISON: tubo plstico hueco que es expulsado de la cabeza desde el cual se forman los objetos soplados. ADITIVOS: Sustancias agregadas en los plsticos antes, despus o durante su procesamiento para modificar las propiedades o comportamiento de los plsticos. POLMERO: Compuesto orgnico de alto peso molecular, natural o sinttico cuya estructura puede representarse por una unidad pequea repetida, el monmero (el ej., polietileno, el material de nuestro recipiente). TERMO PLSTICO: Materiales que se ablandarn repetidamente cuando son sometidos a calor y endurecern cuando son enfriados. Tpico de la familia de los termoplsticos, son los polmeros del estireno y co polmeros, acrlico, celulosas, polietilenos, polipropileno, vinilo y nylon. SHOT: La resina completa utilizada en el ciclo de moldeo para producir la pieza final. CONTRACCIN: aquella diferencia encontrada en una pieza acabada comparada con las dimensiones del molde real RESPIRADERO: un canal poco profundo o abertura en la cavidad para permitir que el aire o los gases escapen de el molde cuando el parison se ampla para llenar la cavidad.

You might also like

- Transformación de materiales termoplásticos. QUIT0209From EverandTransformación de materiales termoplásticos. QUIT0209No ratings yet

- Acondicionado de materiales termoplásticos para su transformación. QUIT0209From EverandAcondicionado de materiales termoplásticos para su transformación. QUIT0209No ratings yet

- Proceso de SopladoDocument7 pagesProceso de SopladoKristian IchinaNo ratings yet

- Moldeo Por SopladoDocument6 pagesMoldeo Por SopladoJ Fabian Luévano RodríguezNo ratings yet

- Parámetros Clave A Considerar Durante El Procesamiento Del PETDocument6 pagesParámetros Clave A Considerar Durante El Procesamiento Del PETplasticos_jfm6580No ratings yet

- Envases PlasticosDocument195 pagesEnvases Plasticosdiegosaro23100% (1)

- CURSO MOLDEO CIENTIFICO ONLINE 23 Junio PDFDocument1 pageCURSO MOLDEO CIENTIFICO ONLINE 23 Junio PDFPatricio Aravena SanzNo ratings yet

- Operación de Maquinas de MoldeoDocument27 pagesOperación de Maquinas de Moldeomaloga_1No ratings yet

- Un Buen Indicador de Brillo Perlado Es Su Ocurrencia en Áreas Altamente Estiradas Como Los Pies en Este Contenedor de 15 LDocument17 pagesUn Buen Indicador de Brillo Perlado Es Su Ocurrencia en Áreas Altamente Estiradas Como Los Pies en Este Contenedor de 15 Lplasticos_jfm6580No ratings yet

- Elementos Proceso Inyeccion PlasticosDocument9 pagesElementos Proceso Inyeccion PlasticosWilliam MosqueraNo ratings yet

- InyecciónDocument10 pagesInyecciónKaty EstradaNo ratings yet

- Las 53 Variables Del Proceso de La SerigrafíaDocument8 pagesLas 53 Variables Del Proceso de La Serigrafíacamarillo_erickNo ratings yet

- Catalogo ExtrusionDocument10 pagesCatalogo ExtrusionJesson RodríguezNo ratings yet

- Extrusión y Extrusión Soplado PDFDocument14 pagesExtrusión y Extrusión Soplado PDFAlejandra GonzálezNo ratings yet

- Proceso de SopladoDocument36 pagesProceso de SopladoDiego RomeroNo ratings yet

- Extrusion y Soplado de PolimerosDocument7 pagesExtrusion y Soplado de PolimerosJhonatan MontalvoNo ratings yet

- Defectos y Soluciones Proceso de InyeccionDocument44 pagesDefectos y Soluciones Proceso de InyeccionJavier MendietaNo ratings yet

- Secado de ResinasDocument8 pagesSecado de ResinasJorge Luis García EliseaNo ratings yet

- Curso de Moldeo Por Inyección, Proceso Parámetros PDFDocument4 pagesCurso de Moldeo Por Inyección, Proceso Parámetros PDFJohn Superdetalle0% (1)

- Películas de Capas MultiplesDocument11 pagesPelículas de Capas MultiplesCarla Patricia Delgadillo RomeroNo ratings yet

- Curso - Basico - Inyección (Manntenimiento)Document35 pagesCurso - Basico - Inyección (Manntenimiento)eder martinez100% (1)

- Curso Inyección PlasticosDocument57 pagesCurso Inyección PlasticosOscar Segura100% (2)

- Análisis de Caso Fallas en Proceso de Inyección de Plástico - Cristian Moises Gonzalez Bernal - Juan Sebastian Rodríguez VillegasDocument7 pagesAnálisis de Caso Fallas en Proceso de Inyección de Plástico - Cristian Moises Gonzalez Bernal - Juan Sebastian Rodríguez VillegasJhon SmithNo ratings yet

- Ciclo de Inyeccion Tecnologia PlasticosDocument42 pagesCiclo de Inyeccion Tecnologia PlasticosAzarot Ale100% (1)

- Moldeo Por SopladoDocument19 pagesMoldeo Por SopladoRoyner Castro PerezNo ratings yet

- Los 10 Principales Problemas DUPONTDocument37 pagesLos 10 Principales Problemas DUPONTDaniel Torres100% (1)

- Moldeo Por SopladoDocument10 pagesMoldeo Por SopladoalbarondonNo ratings yet

- OpmaqsopDocument95 pagesOpmaqsopsintoros1No ratings yet

- Proceso de Extrusión de Barras Cuadradas de PlasticoDocument14 pagesProceso de Extrusión de Barras Cuadradas de PlasticoCristhian Garcia LopezNo ratings yet

- CURSO MOLDEO CIENTIFICO ONLINE 23 Junio PDFDocument1 pageCURSO MOLDEO CIENTIFICO ONLINE 23 Junio PDFPatricio Aravena SanzNo ratings yet

- Inyeccion de Plasticos SenatiDocument149 pagesInyeccion de Plasticos SenatiAsdfsadf Asdfsadff100% (3)

- Tecnología de Los Plásticos - Inyeccion de Materiales Plasticos IIDocument86 pagesTecnología de Los Plásticos - Inyeccion de Materiales Plasticos IIErnesto GheerNo ratings yet

- Extrusor - 30 - ManualDocument8 pagesExtrusor - 30 - ManualIsaiasSanchezRodriguezNo ratings yet

- Inyeccion - Presentación 3 - Solucion de Problemas en Inyeccion - Semestre 2019-1 PDFDocument23 pagesInyeccion - Presentación 3 - Solucion de Problemas en Inyeccion - Semestre 2019-1 PDFMartin HurtadoNo ratings yet

- 02 Molde de InyecciónDocument20 pages02 Molde de InyecciónDaniel VelasquezNo ratings yet

- Curso de Extrusion IiDocument98 pagesCurso de Extrusion Iialfgraga604387% (15)

- Inyectora de PlasticoDocument3 pagesInyectora de PlasticoJaimeVp50% (2)

- Modulo SopladoDocument97 pagesModulo SopladobernardoNo ratings yet

- Ejemplos de Uso de La Aplicación Del CPPLASTDocument25 pagesEjemplos de Uso de La Aplicación Del CPPLASTJohn SuperdetalleNo ratings yet

- 16-Correas y Bandas PlanasDocument19 pages16-Correas y Bandas PlanasAlvaro VillabonaNo ratings yet

- 03 OPI Llenado 2019Document23 pages03 OPI Llenado 2019Giö GdlNo ratings yet

- ASCAMM - Desarrollo y Estudios de Moldes de PlásticoDocument127 pagesASCAMM - Desarrollo y Estudios de Moldes de PlásticoJosep BadiaNo ratings yet

- Moldeo Por Inyeccion SopladoDocument108 pagesMoldeo Por Inyeccion Sopladovittor66100% (2)

- Manual Sergigrafia FotograbadoDocument39 pagesManual Sergigrafia FotograbadoJavier TruValNo ratings yet

- Pagani ProductsDocument16 pagesPagani ProductsMiezha Lecter Vengerberg100% (1)

- Maquinaria PlasticoDocument34 pagesMaquinaria Plasticogiovas1No ratings yet

- Manual de Una Maquina de Inyeccion de PlasticoDocument38 pagesManual de Una Maquina de Inyeccion de PlasticoLuis Manuel Càrdenas GarcìaNo ratings yet

- Curso InyeccionDocument71 pagesCurso InyeccionMarco CoyolNo ratings yet

- Botellas de VidrioDocument11 pagesBotellas de VidrioProjectsNo ratings yet

- Cuestionario de Plasticos - TrabajoDocument12 pagesCuestionario de Plasticos - TrabajoEduardo SalasNo ratings yet

- Co-Inyección e InyectosopladoDocument14 pagesCo-Inyección e InyectosopladoVíctor ZubietaNo ratings yet

- ProtolabsDocument18 pagesProtolabspatricio-1703No ratings yet

- Injeccion Formulas PDFDocument17 pagesInjeccion Formulas PDFlando_alegreNo ratings yet

- Granillo 2Document5 pagesGranillo 2Alejandro PaizNo ratings yet

- Cuestionario de PlasticosDocument11 pagesCuestionario de PlasticosJordan J. Peña PinedoNo ratings yet

- Inyeccion Plastico PPT LilyDocument39 pagesInyeccion Plastico PPT LilyHimeko ChanNo ratings yet

- Rotomoldeo TrabajoDocument33 pagesRotomoldeo TrabajoOMar RamirezNo ratings yet

- Tecnología de Los PlásticosDocument8 pagesTecnología de Los Plásticosplasticos_jfm6580No ratings yet

- Práctica RotomoldeoDocument12 pagesPráctica RotomoldeoCésarNo ratings yet

- Moldeo de PlasticosDocument7 pagesMoldeo de Plasticosangel amadorNo ratings yet

- Practica 5 Quimica Lab Final 2 PDFDocument12 pagesPractica 5 Quimica Lab Final 2 PDFJuliana Arroyo TorresNo ratings yet

- Pres Analitico Deportes ModificadoDocument58 pagesPres Analitico Deportes ModificadoKenny Manuel Salinas HernandezNo ratings yet

- Segregación de ResiduosDocument16 pagesSegregación de ResiduosJuan Ernesto Garces EpiasNo ratings yet

- Convocatoria MMA JalDocument4 pagesConvocatoria MMA JalPrueba MobilNo ratings yet

- Pruebas Destructivas en El Concreto EndurecidoDocument29 pagesPruebas Destructivas en El Concreto EndurecidoJuanJoséAlcaraz60% (5)

- TC Veliz Hinostroza 7777777777Document8 pagesTC Veliz Hinostroza 7777777777Danilo Rivera bojorquezNo ratings yet

- Manual Usuario Lavavajilla Samsung DMR57LFBDocument30 pagesManual Usuario Lavavajilla Samsung DMR57LFBcorf89No ratings yet

- Cromatografia 2019Document46 pagesCromatografia 2019luis villamarinNo ratings yet

- Bermocoll - Usos en Construction PDFDocument26 pagesBermocoll - Usos en Construction PDFJose E BatistaNo ratings yet

- Tif Proceso de Manufactura Final 1 1Document33 pagesTif Proceso de Manufactura Final 1 1Gabriel Quispe CalcinaNo ratings yet

- Control Lógico Programable ProyectoDocument24 pagesControl Lógico Programable ProyectorosaliaNo ratings yet

- Informe de Sondeo Mercado Laboral Infop San Felipe Sep-2015Document54 pagesInforme de Sondeo Mercado Laboral Infop San Felipe Sep-2015Victor L LopezNo ratings yet

- Itemizado Base OXXO COCHARCAS 11-04-19Document13 pagesItemizado Base OXXO COCHARCAS 11-04-19Renzo Rosas100% (1)

- Material Sesión 14 - 1 APDocument16 pagesMaterial Sesión 14 - 1 APCARLOS ENRIQUE ROJAS PÉREZNo ratings yet

- Historia Del TaladroDocument6 pagesHistoria Del TaladroamilcarNo ratings yet

- Cable Electrico - Planilla GeneralDocument44 pagesCable Electrico - Planilla GeneralFernando CahueñasNo ratings yet

- Ficha Tecnica Volquete A7 380 6x4 CDocument2 pagesFicha Tecnica Volquete A7 380 6x4 CLuis Angel Guzman SalvatierraNo ratings yet

- KERN-PY-18-155 Vr0 Planta Producción NaClODocument9 pagesKERN-PY-18-155 Vr0 Planta Producción NaClOJose MustafhaNo ratings yet

- Materiales Pétreos NaturalesDocument16 pagesMateriales Pétreos NaturalesMaria Isabel Rodriguez DiazNo ratings yet

- Segundo Mapa ConceptualDocument1 pageSegundo Mapa Conceptualjuan perezNo ratings yet

- Construccion de GaseoductosDocument76 pagesConstruccion de GaseoductosRaul Rivera GrajedaNo ratings yet

- Emcomat - 14 - 17 - 20 EsDocument8 pagesEmcomat - 14 - 17 - 20 EsOscar RamirezNo ratings yet

- 2423 A2 Patron GratisDocument21 pages2423 A2 Patron GratisMerlina MerlinaNo ratings yet

- 3340F282TDocument8 pages3340F282TUliAlejandroRodriguezCoriangaNo ratings yet

- Metrado General AcueductoDocument15 pagesMetrado General AcueductoivishunyNo ratings yet

- DIGITAL - 04302020 - PLAN-DESARROLLO - UNIDOS - POR - LA - VIDA - 2-Min 456Document557 pagesDIGITAL - 04302020 - PLAN-DESARROLLO - UNIDOS - POR - LA - VIDA - 2-Min 456JHEIBER ANTONIO HURTADO BEYTARNo ratings yet

- Programacion en Ladder 2Document15 pagesProgramacion en Ladder 2Henry Dario GavilanesNo ratings yet

- Como Hacer Papel ArtesanalDocument19 pagesComo Hacer Papel ArtesanalRoussbel Salas LuqueNo ratings yet

- 3 Calculo de Lodos - MemoriaDocument2 pages3 Calculo de Lodos - MemoriaWalker Mendez100% (2)

- Teoria Del FuegoDocument9 pagesTeoria Del Fuegoluisa florezNo ratings yet