Professional Documents

Culture Documents

Informe de Ebm

Uploaded by

CARLOS REYES PAREDESCopyright

Available Formats

Share this document

Did you find this document useful?

Is this content inappropriate?

Report this DocumentCopyright:

Available Formats

Informe de Ebm

Uploaded by

CARLOS REYES PAREDESCopyright:

Available Formats

UNIVERSIDAD NACIONAL DE TRUJILLO

MAQUINADO POR HAZ DE ELECTRONES (EBM) 1. INTRODUCCION La mayora de los procesos tradicionales de maquinado quitan material formando virutas. No obstante, existen numerosos casos en que estos procesos no son satisfactorios o simplemente no son posibles por alguna de las siguientes razones: El material tiene dureza o resistencia muy elevada, o el mismo es demasiado frgil La pieza es demasiado flexible o resulta difcil sujetar las partes La forma de la pieza es compleja El acabado superficial y la tolerancia dimensional son muy rigurosos El aumento de la temperatura y los esfuerzos residuales en la pieza no son deseables ni aceptables La necesidad de fabricar piezas de metales extremadamente duros, con alta resistencia mecnica y estabilidad a temperaturas elevadas, ha originado nuevos y difciles problemas para la remocin de metal. Asimismo, el desarrollo de aleaciones ms tenaces hace evidente que los mtodos tradicionales de maquinado son de baja eficiencia para su manufactura. Los procedimientos no convencionales de maquinado, como se ver, utilizan altas temperaturas para fundir o evaporar el material de la pieza; esta energa calorfica proviene de una descarga elctrica. Algunos de los mtodos desarrollados recientemente: para maquinar formas complejas en aceros y aleaciones tenaces son maquinado por descarga elctrica, corte por descarga elctrica con alambre, rectificado electroltico, maquinado con rayo lser, maquinado con rayo electrnico y maquinado con arco de plasma. El corte con estos mtodos es muy preciso, por lo cual, muchas de las piezas que se producen con ellos son utilizadas en la Industria aeroespacial Los mtodos de rayo lser, rayo electrnico y arco de plasma capitalizan la facilidad y versatilidad que proporciona el uso de la electricidad para controlar la remocin del metal. 2. FUNDAMENTO FISICO DEL HAZ DE ELECTRONES 2.1. EFECTO FOTOELECTRICO

Consiste en la emisin de electrones por parte de un metal cuando sobre l incide radiacin electromagntica de determinada frecuencia. Si los electrones emitidos se hacen circular por un circuito en el que mide la intensidad de corriente y al que se le aade una fuente de tensin variable que puede cambiar de polaridades, se estudia la intensidad de la corriente elctrica formada en trminos del voltaje aplicado al circuito, para diferentes valores de la intensidad de la fuente luminosaPara explicar de qu depende el nmero de electronesemitidos y la velocidad con la que se emiten hay que considerar la luz o la radiacin electromagnticaen general con naturaleza corpuscular. Esta explicacin se debi a Albert Einstein y le vali el Nobel deFsica en 1921. Einstein INGENIERIA MECANICA Pgina 1

UNIVERSIDAD NACIONAL DE TRUJILLO

no consigui el Nobel por su teora de la Relatividad, sino por la explicacindel efecto fotoelctrico. Considerada la radiacin electromagntica formada por fotones de energa h, cada fotn incidente interaccionar con un electrn y lo arrancar o no, dependiendo de si la energa del fotn es mayor o menor que la necesaria para extraer el electrn del tomo (nosotros utilizaremos el valor de la energa de ionizacin teniendo especial cuidado en asegurarnos que es la de un tomo y no la de un mol que es la que nos suelen dar). Es decir, es necesaria una frecuencia mnima o frecuencia umbral ( ) tal que supere el valor de la energa de ionizacin del metal. Si h>EImetal, la energa sobrante ser la energa cintica con la que sale el electrn arrancado.

DONDE: Esla velocidad de eyeccin de los electrones Energa de ionizacin del metal Por esto: El nmero de electrones emitidos slo depende de la intensidad de la radiacin electromagntica (nmero de fotones que llegan al metal) y no de su longitud de onda () o de su frecuencia () La velocidad de los electrones emitidos por el metal s depende de y por tanto de ,siempre y cuando >o.

INGENIERIA MECANICA

Pgina 2

UNIVERSIDAD NACIONAL DE TRUJILLO

2.2.

CONCEPTOS DE TERMINOS BASICOS

Pulso Electromagntico: Se denomina pulso electromagntico a la emisin de energa electromagntica de alta intensidad en un breve perodo de tiempo. A nivel prctico, consiste en suministrar una elevada tensin (tambin llamada voltaje o diferencia de potencial) por medio de una descarga o induccin, a una frecuencia o tiempo de pulso de cortsima duracin, comnmente por medio de bobinas y condensadores elctricos (capacitores). Ctodo: Un ctodo es un electrodo en el que se genera una reaccin de reduccin, mediante la cual un material reduce su estado de oxidacin al aportarle electrones. nodo: es un electrodo en el que se produce una reaccin de oxidacin, mediante la cual un material, al perder electrones, incrementa su estado de oxidacin. 3. MAQUINADO POR HAZ DE ELECTRONES (EBM) 3.1. HISTORIA. El trabajo ms temprano de retiro material que utiliza haz de electrones fue atribuido a Steigerwald que dise una mquina de prototipo en 1947. El haz de electrones que trabaja a mquina (EBM) ha sido usado en la industria desde los aos 1960, al principio en usos nucleares y aeroespaciales de soldar. Perforando pequeos agujeros, recorte, grabado. 3.2. GENERALIDADES

Se produce transferencia de energa cintica en el choque entre electrones y tomos del material, variando a su vez la trayectoria de dichos electrones, que son quienes aportan la energa antes nombrada. Como la energa que pierde el electrn por choque es muy pequea, es necesario un elevado nmero de colisiones para que el haz de electrones pierda toda su energa a causa de los choques. Como la transferencia de energa se realiza en pequeos volmenes, podemos obtener elevadas concentraciones energticas en la superficie de impacto.

INGENIERIA MECANICA

Pgina 3

UNIVERSIDAD NACIONAL DE TRUJILLO

Esta excitacin del material puede traducirse en un simple aumento de la energa trmica del material o en un cambio de la estructura qumica de los tomos de ciertos compuestos. Una pequea parte de los electrones incidentes rebota al chocar con la superficie del material. En procesos no trmicos y procesos de radiacin, las colisiones del haz de electrones excitan o ionizan las capas de electrones de tomos y molculas, iniciando as reacciones qumicas. 3.3. PROCESO DE MECANIZADO POR HAZ DE ELECTRONES.

Consiste de un flujo colmado de electrones libres dotados de una velocidad elevada. La carga elctrica de los electrones permite la aceleracin de los mismos mediante campos electrostticos, permitiendo un elevado control y estabilidad en los parmetros esenciales. La velocidad aumenta en forma lineal con la tensin de aceleracin. Dependiendo en forma directa del nmero de electrones y de su velocidad, el haz as formado posee una cantidad de energa. La tendencia a que el haz se ensanche se produce debido a que los electrones se repelen por su carga elctrica, entonces la seccin transversal del haz ser mayor, cuanto ms elevada sea la intensidad del haz y por lo tanto el nmero de electrones. Para conseguir un haz de seccin muy fina, debemos corregir la divergencia inherente del haz. Encontramos un elemento denominado lente electromagntica que hace posible la concentracin del haz, se crea un campo magntico al paso de la corriente elctrica mediante una bobina de hilo conductor. Este campo concentra los electrones, reduciendo la seccin del haz. Al desviar el haz mediante bobinas electromagnticas, estamos desviando los electrones de su trayectoria rectilnea. El haz formado, con el simple choque de partculas (electrones) con las molculas del aire, de dispersan, y esto se debe a la reducida masa de los electrones. A causa de esto la generacin y propagacin directa del haz de electrones slo son posibles en una atmsfera de vaco.

INGENIERIA MECANICA

Pgina 4

UNIVERSIDAD NACIONAL DE TRUJILLO

Alto voltaje que es por lo general aproximadamente 150 kV.

3.4.

EQUIPO BSICO Y MECANISMO DE RETIRO

Los componentes principales de instalacin EBM, mostrada en la figura 3.4 son almacenados en una cmara vaca, evacuados a aproximadamente 10-4torrs.

INGENIERIA MECANICA

Pgina 5

UNIVERSIDAD NACIONAL DE TRUJILLO

El ctodo de filamento de tungsteno es calentado a aproximadamente 2500 a 3000C para emitir electrones. Una medida de este efecto es la corriente de emisin, magnitud la cual vara entre 20 y 100 mA. La densidad de corriente correspondiente vara entre 5 y 15 A/cm 2. La corriente de emisin depende del material de ctodo, la temperatura, y el alto voltaje que es por lo general aproximadamente 150 kV. Un tan alto voltaje acelera una corriente de electrones en la direccin de la pieza de trabajo. Despus de la aceleracin, los electrones, enfocados por el campo, viajan por un agujero en el nodo. El haz de electrones entonces es reenfocado por un sistema de lente magntico o electrnico de modo que el rayo sea dirigido en el control hacia la pieza de trabajo. Los electrones mantienen la velocidad (228 103 kilmetros/s) impartido por el voltaje de aceleracin hasta que ellos golpeen la pieza de trabajo sobre un rea bien definida, tpicamente 0.25 mm en el dimetro. La energa cintica de los electrones entonces rpidamente es transmitida en el calor, causando un aumento correspondiente rpido de la temperatura de la pieza de trabajo bien arriba de su punto de ebullicin, as causando el retiro material por la evaporacin. Con las densidades de potencias de 1.55 MW/mm2 que se obtienen en EBM, prcticamente todos los materiales de la ingeniera pueden ser trabajados a mquina por esta tcnica de trabajo. La manipulacin exacta de la pieza de trabajo acoplada con el control exacto del rayo es relatada por McGeough (1988) para ceder un proceso de trabajo a mquina que totalmente INGENIERIA MECANICA Pgina 6

UNIVERSIDAD NACIONAL DE TRUJILLO

puede ser automatizado. El camino del cual el rayo enfocado penetra la pieza de trabajo completamente no es entendido, debido a la complejidad del mecanismo. Sin embargo, se cree que la superficie de pieza de trabajo es derretida por una combinacin de presin de electrones y la tensin superficial. El lquido derretido rpidamente es expulsado y vaporizado, as causando las tarifas de retiro materiales de aproximadamente 10 mm 3/min. Un haz de electrones pulsado en una frecuencia de 104 Hz reduce la temperatura de la pieza de trabajo fuera de la regin siendo trabajada a mquina. Una temprana atraccin de EBM era la proporcin de profundidad-a-anchura relativamente grande (100:1) con usos en la perforacin de agujero fina que se hace factible. La ausencia de contacto mecnico y la conveniencia para el control automtico realza las capacidades de proceso, pero la necesidad para trabajar en un vaco alarga el tiempo de ciclo de piso-a-piso. 3.5. ECUACIONES EMPIRICAS DEL EBM El nmero de pulsos El nmero de pulsos requeridos para quitar un agujero de g de profundidad puede ser descrito por:

Dnde: ge: profundidad de agujero quitado por pulso, en mm. g: profundidad de agujero o ranura requerida, en mm. tiempo de trabajo en la mquina (tm)

Pueden dar a la tm de tiempo de trabajo en la mquina

frecuencia de pulsos

Donde fp: frecuencia de pulsos, en s-1 La tasa de perforacin

La tasa que perfora (mm/minuto) por lo tanto puede ser calculado por

INGENIERIA MECANICA

Pgina 7

UNIVERSIDAD NACIONAL DE TRUJILLO

Segn Kaczmarek (1976), el nmero de pulsos n esimplemente puede ser descrito como una funcin del voltaje acelerador Va y la corriente de emisin Ie por

La taza de perforacin en mm/minuto y la tasa de retiro volumtrica (VRR) se hacen

En caso del ahuecamiento de una g de profundidad y la longitud la L, eltmde tiempo de ahuecamiento es

La tasa de ahuecamiento () (en mm/minuto) se hace

El VRR (mm3/min) puede ser calculado por

Dnde: tp : tiempo de pulso, en s. ti: intervalo de pulso, en s. db: dimetro de rayo en contacto con la pieza de trabajo (anchura de ranura), en mm. Va: Voltaje que acelera el rayo en kV. Ie: corriente de emisin de rayo, en mA. K: constante L: longitud de ranura, en mm.

INGENIERIA MECANICA

Pgina 8

UNIVERSIDAD NACIONAL DE TRUJILLO

3.5.1. LA PROFUNDIDAD DE PENETRACIN La profundidad de penetracin depende del dimetro de rayo, la densidad de potencias, y el voltaje acelerador. Adems la profundidad de material erosionado por pulso depende de la densidad del material de la pieza de trabajo as como el dimetro del haz. En la practica, el nmero de los pulsos que producen una profundidad de agujero dada por lo general disminuye con un aumento del voltaje de aceleracin. En trminos prcticos, cuando una cierta profundidad ha sido alcanzada, para profundizar ms lejos, el agujero requerira un aumento muy grande del nmero de pulsos. El tiempo de trabajo a mquina, en EBM, requerido para taladrar un agujero depende del nmero de pulsos requeridos para erosionar una cierta profundidad y de la frecuencia de pulso. Para el ahuecamiento por EBM, el tiempo de trabajo a mquina es afectado por la longitud de ranura, el dimetro del haz, la duracin de pulso, y el nmero de pulsos requeridos para quitar una profundidad especificada. La tasa EBM por lo general es evaluada en trminos del nmero de pulsos requeridos para evaporar una cantidad determinada de material. El empleo de contadores de electrones, que registran el nmero de pulsos, permite al ajuste listo del tiempo de trabajo a mquina para producir una profundidad requerida de corte. Las propiedades del material de la pieza de trabajo como el punto de ebullicin y la conductividad trmica juegan un papel significativo en la determinacin como fcilmente ellos pueden ser trabajados a mquina. Otras propiedades trmicas como la conductividad elctrica son consideradas como factores adicionales. La figura 5.44 resume los factores que afectan el funcionamiento de EBM.

INGENIERIA MECANICA

Pgina 9

UNIVERSIDAD NACIONAL DE TRUJILLO

Figura3.1 factores que afectan el funcionamiento de EBM. En la fig 3.2 muestra el nmero de pulsos contra el ndice relativo de maquinabilidad. En este caso, el cadmio es considerado como el mejor material maquinable ya que esto requiere el nmero mnimo de pulsos.

INGENIERIA MECANICA

Pgina 10

UNIVERSIDAD NACIONAL DE TRUJILLO

En la figura 3.3 muestra la potencia relativa requerida para quitar un determinado volumen en distintos materiales, en este caso el aluminio consume menor potencia. Los materiales que tienen un menor consumo de energa utilizan un menor nmero de pulsos para eliminar el mismo volumen, y por lo tanto la maquinabilidad se mejora. La maquinabilidad es afectada conjuntamente por las propiedades trmicas del material as como por la densidad y la conductividad elctrica. Los estudios han demostrado que el aumento de la tensin de aceleracin por encima de 120 kV es bastante ineficaz. El nmero de pulsos, tomados como un ndice de maquinabilidad, depende del agujero que hunde la profundidad. El aumento de la duracin de pulso reduce el nmero de pulsos requeridos debido a la energa ms alta disponible en este caso. El dimetro de agujeros o cavidades obtenidas como consecuencia de pulsos depende del material siendo trabajado a mquina as como sobre la energa de pulso. La anchura de surco mxima aumenta directamente con la carga del pulso. Para una carga de pulso dado, Ag tiene el mayor ancho de ranura que constituye un gran volumen eliminado y por lo tanto la ms alta maquinabilidad. Prcticamente, los dimetros de cavidad en la gama de 35 a 40 m son fciles de conseguir con de redondez de 3 a 6 m en ms del 50 % de los casos. Las condiciones que conducen a tasas de retiro ms grandes y alto maquinabilidad, como se relata, son acompaadas por un grosor de capa ms grande y, adems, una mayor rugosidad superficial. El efecto de nmeros de pulso sobre el voltaje acelerador mostr que el aumento de la profundidad de agujero requiere una mayor subida del nmero en el voltaje, bajo el Pgina 11

INGENIERIA MECANICA

UNIVERSIDAD NACIONAL DE TRUJILLO

principal inconveniente a un elevado voltaje son las prdidas de calor que son resultado de la conduccin y la fusin de las capas metlicas adyacentes. Para un nmero dado de pulsos, poca mejora de la tasa de retiro material es obtenida por aumentando el voltaje acelerador encima de 120 kV. El aumento de duracin de pulso levanta la energa de pulso disponible, que a su turno reduce el nmero de pulsos requeridos para obtener el resultado de trabajo a mquina requerido. Kaczmarek (1976) cotiz un grado ptimo que trabaja la distancia a la cual requieren un nmero mnimo de pulsos. l indic que un foco solamente debajo de la superficie superior de la pieza de trabajo es a veces el ms eficaz. La tasa que perfora por EBM (en agujeros por segundo) se disminuye con un aumento del grosor de la pieza de trabajo as como en el dimetro del agujero para ser producido.

3.5.2. LA CALIDAD SUPERFICIAL La calidad superficial producida por EBM depende del tipo de material. En cuanto a esto, la rugosidad superficial aumenta con la carga de pulso, para el nquel, el carbn, el oro, y el tungsteno. Las estimaciones de la rugosidad de la superficie de los agujeros pequeos y los cortes estn cerca de 1micra de Ra. Las capas superficiales de material tratado por EBM se ven afectadas por la temperatura del haz enfocado, ilustrados por el toque de capa blanco el rodeo del agujero, mostrado en la fig 5.47. El dimetro de la capa daada aumenta con la duracin de pulso y el dimetro de agujero. Una zona tpica afectada por calor puede ser tanto como 0.25 mm en EBM, que puede ser perjudicial a la integridad estructural de componentes sumamente acentuados y, para tales componentes, debera ser quitado.

INGENIERIA MECANICA

Pgina 12

UNIVERSIDAD NACIONAL DE TRUJILLO

4. APLICACIONES DEL MAQUINADO POR HAZ DE ELECTRONES

4.1. EN PERFORADO 4.1.2. Los agujeros cilndricos, cnicos, Los agujeros cilndricos, cnicos y en forma de barril de varios dimetros pueden ser taladrados con la exactitud constante en las tasas de varios miles de agujeros por segundo. Los agujeros en un ngulo de inclinacin de aproximadamente 15 son tambin posibles. Boehme (1983) considero que el dimetro ms grande y la profundidad de los agujeros que con exactitud pueden ser taladrados por EBM son, respectivamente, 1.5 mm y 10 mm y que la proporcin de profundidad a dimetro de aspecto es normalmente en la gama de 1:1 a 1:15. Para agujeros ms profundos, en la gama de 2.5 a 7.5 mm, Steigerwald y Mayer (1967) acentu la necesidad de un suministro de energa estable que puede emitir los grupos requeridos de pulsos y que, para un rayo bien controlado de dimetro estrechamente definido, el ngulo de abertura tiene que ver directamente con la forma del agujero producido. 4.1.3. Perforacin de hojas delgadas Para la perforacin por EBM para ser econmicamente aceptable, 10 4 a 105 agujeros por segundo tienen que ser producidos. Pulsos as solos que duran slo unos microsegundos son necesarios. En algunos usos la hoja o la hoja de metal son estiradas sobre un tambor rotativo, que simultneamente es cambiado en la direccin de su eje. Las filas de perforaciones despus de una lnea helicoidal as son producidas. EBM la perforacin puede ser aplicado a la produccin de filtros y mscaras de tubos de televisin en color. Otros usos para la perforacin mienten en la fabricacin de tamiz, para el aislamiento sano y en la produccin de fibra de cristal. 4.2. AHUECAMIENTO.

Las ranuras rectangulares de 0.2 en 6.35 mm en el plato de acero inoxidable de 1.57 mm de espesor son producidas en 5 minuto usando 140 kV, 120 A, una anchura de pulso de 80 s, y una frecuencia de 50 Hz. La tasa de ahuecamiento depende del grosor de la pieza de trabajo. El acero inoxidable en cuanto a esto de 0.05 mm de espesor fue cortado en una tasa de 100 m/minuto, mientras el acero inoxidable de 0.18 mm de espesor fue cortado en 50 m/minuto que usa condiciones de trabajo a mquina similares. Fabricacin de circuito integrado La fig. 5.48 muestra un uso tpico donde EBM es usado para un circuito en miniatura electrnico hbrido engravement con un 40-m por todo el rastro. El tratamiento de oblea directo por EBM es necesario para tamaos de rasgo debajo un o dos micras. La anchura de lnea tan pequeo como vario centsimo de un angstrom tambin puede ser escrita con

INGENIERIA MECANICA

Pgina 13

UNIVERSIDAD NACIONAL DE TRUJILLO

tcnicas de haz de electrones en velocidades tan alto como 20 MHz. La oblea directa que procesa sistemas de haz de electrones es capaz de producir 22 obleas por hora.

INGENIERIA MECANICA

Pgina 14

UNIVERSIDAD NACIONAL DE TRUJILLO

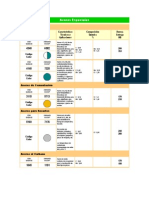

En la tabla 5.5 se muestran los parmetros que afectan el maquinado de haz de electrones as como los rangos de trabajo.

5. VENTAJAS Y DESVENTAJAS

Ventajas La perforacin es posible en altas tasas (hasta 4000 agujeros por segundo). No encuentran ninguna dificultad con ngulos agudos. La perforacin parmetros fcilmente puede ser cambiada durante el trabajo a mquina. Ninguna limitacin es impuesta por la dureza de la pieza de trabajo, la ductilidad, y la reflectividad superficial. Ninguna distorsin mecnica ocurre a la pieza de trabajo donde no hay ningn contacto. El proceso es capaz de alcanzar la alta exactitud y la repetibilidad de 0.1 mm para la posicin de agujeros y el 5 por ciento para el dimetro de agujero. El proceso produce el mejor acabado superficial comparado a otros procesos. El coste es relativamente pequeo comparado a otros procesos sola producir muy pequeos agujeros.

Desventajas El alto costo del equipo El tiempo de produccin es largo debido a generar el vaco en la cmara. Pgina 15

INGENIERIA MECANICA

UNIVERSIDAD NACIONAL DE TRUJILLO

La presencia de una capa delgada rehecha La necesidad del material de apoyo auxiliar

BIBLIOGRAFIA.

[1] Hassan Abdel - Gawad El Hofy (2005) Advanced Machining Processes NONTRADITIONAL AND HYBRID MACHINING PROCESSES, Edit McGraw-Hill, pags. 157165.

INGENIERIA MECANICA

Pgina 16

You might also like

- Control NumericoDocument57 pagesControl NumericoCARLOS REYES PAREDES100% (3)

- Fundamentos de CD-UNTDocument13 pagesFundamentos de CD-UNTCARLOS REYES PAREDES100% (1)

- Sesion 2Document17 pagesSesion 2ShabbatexNo ratings yet

- ONDASDocument56 pagesONDASCARLOS REYES PAREDESNo ratings yet

- Sistema de FrenoDocument29 pagesSistema de FrenoCARLOS REYES PAREDESNo ratings yet

- Volvo FH16 - D16GDocument77 pagesVolvo FH16 - D16GCARLOS REYES PAREDES100% (2)

- Fabricacion de Un "Probador de Reguladores de Voltaje"Document104 pagesFabricacion de Un "Probador de Reguladores de Voltaje"CARLOS REYES PAREDES78% (9)

- Funcionamiento de Los Explosivos WordDocument4 pagesFuncionamiento de Los Explosivos WordlokitopzNo ratings yet

- Lean ManufacturingDocument15 pagesLean Manufacturingjulian silva salvador100% (1)

- Morteros de cemento: clasificación y aplicacionesDocument16 pagesMorteros de cemento: clasificación y aplicacionesFranklin Vega GonzálesNo ratings yet

- Kit MetanolDocument7 pagesKit MetanolMaxi AguirreNo ratings yet

- Tiempos de fraguado inicial y final del cementoDocument2 pagesTiempos de fraguado inicial y final del cementoCarmenNo ratings yet

- Unidad 3 Bioaleaciones MetalicasDocument183 pagesUnidad 3 Bioaleaciones MetalicasLaura Alzate ValenciaNo ratings yet

- Manual Sistema Carga Toyota PDFDocument76 pagesManual Sistema Carga Toyota PDFJose Luis Untama Castillo75% (4)

- Presupuesto TejadoDocument8 pagesPresupuesto TejadoFrancisco MomoxNo ratings yet

- Examen Parcial II Cultura AmbientalDocument8 pagesExamen Parcial II Cultura AmbientalHarry SalasNo ratings yet

- AP07 Durabilidad de Rodamientos de Contacto Angular. Rodamientos de Rodillos Cónicos y Cilíndricos UGDocument19 pagesAP07 Durabilidad de Rodamientos de Contacto Angular. Rodamientos de Rodillos Cónicos y Cilíndricos UGsergioantonioestradahuaman225No ratings yet

- Analisis de Costos Unitarios de Creacion de Los Servicios Deportivos y Recreativos Estructuras 330184 Downloable 334128Document42 pagesAnalisis de Costos Unitarios de Creacion de Los Servicios Deportivos y Recreativos Estructuras 330184 Downloable 334128martingoytizoloNo ratings yet

- Herramientas para PerforarDocument22 pagesHerramientas para PerforarRoland Chauca DoroteoNo ratings yet

- Estamos en AluminioDocument124 pagesEstamos en AluminioEduardo StroppianaNo ratings yet

- Materiales para Números GeneradoresDocument25 pagesMateriales para Números GeneradoresHaley DaringNo ratings yet

- Presupuesto ParametricoDocument94 pagesPresupuesto ParametricoJustino CabreraNo ratings yet

- Practica 5 Destilacion Laboratorio de Quimica de Los HidrocarburosDocument5 pagesPractica 5 Destilacion Laboratorio de Quimica de Los HidrocarburosJAVIER GutierrezNo ratings yet

- Metodo 3 ACI 318 63Document4 pagesMetodo 3 ACI 318 63otoqui100% (2)

- Aceros EspecialesDocument59 pagesAceros EspecialesAthen Rock100% (3)

- Factores de CompetitividadDocument301 pagesFactores de CompetitividadMtra Isabel MedelNo ratings yet

- Reciclaje de ASFALTODocument18 pagesReciclaje de ASFALTOFranco DionicioNo ratings yet

- Cromatografia en Capa FinaDocument17 pagesCromatografia en Capa FinaLeo EspinosaNo ratings yet

- Proceso de extracción de oro y plataDocument67 pagesProceso de extracción de oro y plataferNo ratings yet

- Elementos 1f-2021-GabaritoDocument5 pagesElementos 1f-2021-GabaritofranciscoNo ratings yet

- Humedad (ASTM 2216) PDFDocument5 pagesHumedad (ASTM 2216) PDFMax Rene OrdoñezNo ratings yet

- Mechas de Seguridad BickfordDocument2 pagesMechas de Seguridad BickfordgagustoniNo ratings yet

- Propiedades de La SubrasanteDocument35 pagesPropiedades de La SubrasanteJoel Luis Guarniz Flores100% (4)

- VOPAK CALDERA COPIA - XLSBDocument9 pagesVOPAK CALDERA COPIA - XLSBJorge Daniel VegaNo ratings yet

- Tema 7 Registros de Costos Directos e Indirectos de ServiciosDocument7 pagesTema 7 Registros de Costos Directos e Indirectos de Serviciosalexrojascossio1572No ratings yet

- Práctica Calificada 1 Gestión de ProcesosDocument9 pagesPráctica Calificada 1 Gestión de ProcesosJORGE HAROLD ANDRES CARPIO SUAREZNo ratings yet

- GUIA 2 Manejar Inventarios en La Producción y Producto Terminado, de Acuerdo Con Procedimiento Operativo.Document9 pagesGUIA 2 Manejar Inventarios en La Producción y Producto Terminado, de Acuerdo Con Procedimiento Operativo.aurelioescolaresNo ratings yet