Professional Documents

Culture Documents

Ejercicios para 1er Parcial

Uploaded by

since_2010Original Title

Copyright

Available Formats

Share this document

Did you find this document useful?

Is this content inappropriate?

Report this DocumentCopyright:

Available Formats

Ejercicios para 1er Parcial

Uploaded by

since_2010Copyright:

Available Formats

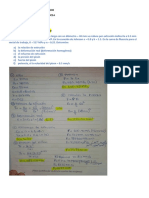

EJERCICIO 9C-3 En la preparacin de la forja de un blanco para engrane, una palanquilla de

acero de 200mm de dimetro y 400mm de altura se recalca a 1000C hasta formar una torta

de 100mm de espesor. Un lubricante de grafito reduce la friccin =0.2. como parte de su

proceso de diseo, a) haga un boceto de la operacin, b) calcule la presin promedio de la

matriz, c) la fuerza que se requiere para forjar la parte si se usa una prensa hidrulica con una

velocidad de 3m/min exprese el resultado final en unidades USCS.

SOLUCION

Datos de entrada

Dimetro inicial, d

0

= 200mm

Altura inicial, h

0

= 400mm

Altura final h

F

= 400mm

Temperatura, T = 1000C

Coeficiente de friccin, = 0.2

Velocidad v = 3 m/min

Especificacin del acero: AISI SAE 1045

a) Boceto de la operacin

fig. 1 Esquema del proceso fig. 2 Comportamiento de la pieza

Desarrollo de la parte b: Presin promedio de la matriz.

Por simple inspeccin, se sabe que el trabajo es en caliente, ya que se est forjando la pieza a

1000 C. Por esta razn, el esfuerzo de fluencia se asume como:

(1)

m

f

Cc o =

i

Donde C = coeficiente de la resistencia, m = exponente de la sensibilidad a la tasa de

deformacin y = tasa de deformacin. Adems

h

v

= c , donde v = velocidad y h = altura de la

pieza.

Inicialmente se tiene que h = 400 mm, y como se considera la velocidad constante = 3m/min se

tiene que:

1

125 . 0

400

60

min 1

1

1000

min

3

=

= = s

mm

s m

mm m

h

v

c

Para este acero, C = 120 MPa y m = 0.13

1

, de la ecuacin 1 se tiene que:

MPa s MPa

f

6 . 91 ) 125 . 0 )( 120 (

13 . 0 1

= =

o

Para encontrar la presin de forjado se sigue de la siguiente ecuacin:

(2)

a f a

Q p o =

2

Donde Q

a

se encuentra en la figura 3 mediante la relacin d/h de la cual se obtiene lo

siguiente:

5 . 0

400

200

0

0

= =

mm

mm

h

d

Fig. 3 Presiones promedio

De esta relacin se tiene que Q

a

= 1 por ende, de la ecuacin 2:

MPa MPa p

a

6 . 91 ) 1 )( 6 . 91 ( = =

Como ya se sabe, la fuerza aplicada es perpendicular al area de contacto entre el dado y

la superficie de la pieza. En este orden de ideas se tiene que:

(3)

c a a

A p F =

Donde A

c

= area de contacto.

Para este problema, como es un cilindro el area est dada por:

2 2

0

2

0

31415,9mm ) 200 (

4 4

= = = mm A d A

t t

Luego de obtener este resultado de la ecuacin 3 se tiene que:

KN F

MN

KN

mm MPa F

a

a

93 . 2876

1000

1

) 9 . 31415 )( 6 . 91 (

2

=

=

Este mismo proceso se hace para alturas que varen cada 100 mm hasta llegar a la altura

deseada. En este caso para h

1

= 300 mm. Para poder hallar el dimetro correspondiente

a esta altura se necesita el volumen inicial dado por:

3 2

0

2

0

mm 12566370.6 ) 400 ( ) 200 (

4 4

= = = mm mm h d V

t t

Como se considera la invariabilidad del volumen y al despreciar el abarrilamiento

mostrado en la figura 1 se tiene que el dimetro correspondiente a 300 mm es:

mm d

mm

mm

h

V

d 9 . 230

) 300 (

) 6 . 12566370 ( 4 4

1

3

1

1

=

=

t t

Y adems, el area de contacto es:

2 2

1

41887.9mm ) 9 . 230 (

4

= = mm A

t

La tasa de deformacin est dada por:

1

1

167 . 0

300

60

min 1

1

1000

min

3

=

= = s

mm

s m

mm m

h

v

c

Por ende, el esfuerzo de fluencia en esta etapa es:

MPa s MPa

f

07 . 95 ) 167 . 0 )( 120 (

13 . 0 1

= =

o

Para una relacin 77 . 0

300

9 . 230

1

1

= =

mm

mm

h

d

con un coeficiente de rozamiento de 0.2

Q

a

= 1. Por consiguiente la presin ejercida es:

MPa MPa p

a

6 . 91 ) 1 )( 6 . 91 ( = =

De aqu se tiene que la fuerza aplicada es:

KN F

MN

KN

mm MPa F

a

a

08 . 3982

1000

1

) 41887.9 )( 07 . 95 (

2

=

=

Estos resultados se muestran en la tabla 2.

Tabla 1. Datos de entrada del problema

Acero 1045 en caliente

C=120 Mpa

m=0,13

v=50 m/s

T=1000C

Do=200mm

ho=400mm

V=12566370,6mm

3

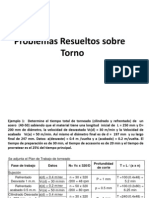

Tabla 2. Resultados del problema

3

Punto

Num.

h

(mm)

d1

(mm)

A1

(mm

2

)

Ec

4

Deformacin

unitaria

Tasa de

deformacin

(1/s)

Esfuerzo de

fluencia

f

N/ mm

2

d/h

Qa

pa

N/ mm

2

Fa

KN

Ec.

(9-2c)

Ec.

(9-2b)

Ec.

(9-3)

Ec.(8-5b) Ec.(8-10) Ec.(8-11)

fig.

9-6

Ec.

(9-7)

Ec.

(9-4)

0 400 200,0 31415,9 0 0 0,125 91,58 0,50 1 91,58 2876,93

1 300 230,9 41887,9 0,25 0,288 0,167 95,07 0,77 1 95,07 3982,08

2 250 253,0 50265,5 0,17 0,182 0,200 97,35 1,01 1 97,35 4893,11

3 200 282,8 62831,9 0,20 0,223 0,250 100,21 1,41 1,01 101,21 6359,38

4 100 400,0 125663,7 0,50 0,693 0,500 109,66 4,00 1,2 131,59 16536,30

EJERCICIO 9C 7

La brida del ejemplo 9 23 se forja de acero 1045 en una prensa hidrauilca a 1000

C. la velocidad de la presna es de 70 mm/s; se usa un lubricante grafitado. Tome

las dimensiones del anillo de la extensin de la figura 7 9b. El campo de la

rebaba es de 6 mm de ancho. Para evaluar los meritos relativos de los diseos

alternos, estime la fuerza de forjado para la configuracin de a) la figura del

ejemplo 9 23 (material de desecho plana de 5 mm de espesor9 y b) la figura

del ejemplo 9 23b (rebaba interna).

DECLARACION DE VARIABLES

Presin del troquelo mvil [Mpa]

Esfuerzo de fluencia promedio [Mpa]

Factor de multiplicacin de la presin (

a

Q ) [Adimensional]

rea final de contacto entre troqueles [mm

2

]

Coeficiente de resistencia de trabajo en caliente [Adimensional]

Tasa de deformacin [

]

Velocidad del ariete [mm/s]

Fuerza de la prensa [kN]

La figura del ejemplo 9- 23 del libro (Procesos de manufactura John A. Schey),

tomamos las medidas de la brida mostrada del ejemplo 7-9 que se muestra en la

siguiente figura.

La utilizacin de forjado por matriz de impresin es muy til para la creacin de

formas complejas con gran precisin y muy buen acabado. La brida indicada

puede fabricarse por medio de un cilindro inicialmente; calentado la pieza para

trabajar en caliente, el proceso obtiene un mejor resultado debido a la

disminucin de esfuerzos de compresin y una buena resistencia para la pieza. La

fuerza de la prensa es un factor que se debe promediar debido a que vara de

acuerdo a la forma de la pieza y dentro de esta misma.

Para el clculo de la tasa de deformacin necesitamos calcular una altura

promedio debido a la forja. Para ello se necesita la rea proyectada y calcular el

volumen de la brida. Se parte de que el volumen de la brida es:

En la anterior imagen se encuentra una vista superior de la brida en donde el rea

gris denota el volumen de la rebaba. De aqu sacamos la deduccin del rea

proyectada manejando el radio de 6 mm adicional de rebaba que se forma en

la pieza.

Segn la regla general de la rebaba mostrada se calcula una altura promedio:

Se define la tasa de deformacin como el cociente entre la velocidad de la

prensa y la altura promedio, entonces se tiene que:

En la tabla 8 3 Propiedades de manufactura de varias aleaciones no ferrosas

(Procesos de manufactura John A. Schey) se encuentran los valores siguientes:

El esfuerzo de fluencia promedio se calcula as:

Forma forjada

Sencilla y sin rebaba. 3 5

Sencilla y con rebaba. 5 8

Compleja (costillas altas y

almas delgadas)

8 - 12

En este tipo de forjado utiliza la ecuacin de esfuerzo de fluencia en caliente con

la variacin de que la deformacin real pasa a ser la tasa promedio de

deformacin

. La constante C se define como el coeficiente de resistencia y

m es la constante de sensibilidad a la tasa de deformacin.

El factor de multiplicacin

cuantifica la complejidad de la forma que posee la

pieza, los valores de este factor aparecen en la tabla 1, por lo general la fuerza

de forja para aceros se mantiene por debajo de 700 MPa.

De aqu tomamos el valor del factor de multiplicacin de la fuerza en 8. Por lo

tanto, se tiene que una aproximacin de la fuerza aplicada est dada por:

EJERCICIO 9C-8

Una palanquilla de

de Una aleacin de Al 2017 se

comprimir hasta

de altura en una prensa hidrulica (velocidad del

ariete

) a 500 C entro yunques sin lubricar. (a) Para el final de la carrera,

obtenga la presin en la interfaz y La fuerza de la prensa. (b) Que incremento en

el esfuerzo y en la fuerza ocurrira si la pieza de trabajo se enfriara hasta 400 C?

DECLARACION DE VARIABLES

Dimetro inicial [mm]

Dimetro final [mm]

Altura inicial [mm]

Altura final [mm]

Velocidad del ariete [mm/s]

rea inicial de contacto entre troqueles [mm

2

]

rea final de contacto entre troqueles [mm

2

]

Esfuerzo de fluencia promedio [Mpa]

Coeficiente de resistencia de trabajo en caliente [Adimensional]

Tasa de deformacin [

]

Exponente de sensibilidad a la tasa de deformacin [Adimensional]

Factor de multiplicacin de la presin (

a

Q ) [Adimensional]

Presin del troquelo mvil [Mpa]

Fuerza de la prensa [kN]

Deformacin real [mm/mm]

Volumen de la pieza [mm

3

]

INFORMACION INICIAL

DESARROLLO

El ejercicio establece que el material a trabajar es una aleacin de aluminio Al

2017 y que posteriormente se le aplicara un proceso de forjado para obtener una

pieza final. Para el inciso a) se parte que el material se encuentra a 500 C, por lo

que se definirn las condiciones a esta temperatura. Se considera un trabajo en

caliente, por lo tanto se manejara el coeficiente de resistencia (C) y la tasa de

sensibilidad a la deformacin (m).

En la tabla 8 3 Propiedades de manufactura de varias aleaciones no ferrosas

(Procesos de manufactura John A. Schey) se encuentran los valores siguientes:

Cabe mencionar que la tabla 8 3 restringe estos valores para deformaciones

reales iguales a 0,5. Si se determina la deformacin real para este caso, se tiene

que:

(

)

(

)

A pesar de estar muy alejado el valor del indicado por la tabla, en ausencia de

otras fuentes de informacin bajo ciertas condiciones, en el desarrollo de este

ejercicio se empleara la tabla 8 3 asumiendo que si corresponde.

Para poder determinar la tasa de deformacin, necesitamos encontrar la altura

promedio desarrollada en el proceso de forjado, para ello se utilizara la siguiente

ecuacin:

Como se trata de un cilindro se tiene por lo tanto que:

Para determinar el rea de contacto final, se parte de que el volumen es

constante durante el proceso por lo tanto:

De esta manera el rea de contacto ser:

Ya teniendo el rea final de contacto y el volumen, podemos determinar una

altura promedio:

Se define la tasa de deformacin como el cociente entre la velocidad de la

prensa y la altura promedio, entonces se tiene que:

Para determinar el esfuerzo promedio surgido en la pieza por causa del forjado y

en trabajo en caliente, se tiene que:

En la prensa hidrulica, debido a que los yunques estn sin lubricar, se establece

que es un caso de friccin adherida. Esto conlleva a establecer que para la

presin requerida, debemos multiplicar el esfuerzo promedio por un factor de

multiplicacin de la presin, el cual abarca los efectos de la friccin e

implicaciones geomtricas.

La grafica mostrada en la figura 9 6 (Procesos de manufactura John A. Schey)

muestra una relacin del factor de multiplicacin de la presin respecto al

cociente entre el dimetro final respecto a la altura promedio.

En la grafica tendremos en cuenta la curva experimental debido a la condicin

de no lubricacin, por lo tanto:

Por inspeccin se determina que el factor de multiplicacin de la presion

corresponde a un valor de 1,48. Por lo tanto, la presin requerida para estas

condiciones ser:

Partiendo de la definicin de la presin como una fuerza ejercida sobre un rea

determinada, la fuerza necesaria para llevar a cabo el forjado ser entonces:

Para el inciso b) el material se trabaja con una temperatura de 400 C. Esto

implica que la constante de resistencia y exponente a la tasa de deformacin

van a cambiar, por lo tanto:

La tasa de deformacin sigue siendo la misma ya que no depende de los valores

de la temperatura, por lo tanto el nuevo esfuerzo promedio ser:

Por inspeccin se determina que el factor de multiplicacin de la presin

corresponde a un valor de 1,48. Por lo tanto, la nueva presin requerida para

estas condiciones ser:

Partiendo de la definicin de la presin como una fuerza ejercida sobre un rea

determinada, la fuerza necesaria para llevar a cabo el forjado ser entonces:

El esfuerzo requerido para la forja del material a 500 C corresponde a

, y cuando se enfra a 400 C se necesita un esfuerzo de .

El incremento se debe que a menor temperatura los esfuerzos para deformar se

incrementan. El incremento neto fue de .

Respecto a la fuerza, a 500 C se requieren , mientras que a 400 C se

necesitan . De esta manera se concluye que el incremento de la fuerza

cuando la pieza se enfra 100 C es de .

R=/:

a. La presin en la interfaz corresponde a , y la fuerza de

aplicacin es de .

b. El incremento de la fuerza es de mientras que el de la presin es

de .

EJERCICIO 9C-9 En el ejemplo 9-3 se calcul que se necesita una energa de 36250 N.m para

forjar en caliente la palanquilla. En el ejemplo 9-17 se determino que un martinete de 2000Kg sera

suficiente para suministrar esta energa. Ahora suponga que un martinete de 1000Kg es el mas

grande disponible. Del ejemplo 9-17 se sabe que se suministrara 18 KN.m de energa. La planta

propone forjar en tres golpes. Como parte sus diseos del proceso, haga los clculos aproximados

para ver si esto es posible. (Sugerencia: en la figura 9-5 divida el rea bajo la curva fuerza-

desplazamiento en tres zonas desiguales, recordando que el golpe inicial ms suave es ms eficiente

y puede suministrar mayor energa. Empiece suponiendo una altura de 20mm en el primer golpe;

calcule la energa requerida; si es menor que la suministrada por el martinete, proceda al segundo

golpe hasta 12.5mm y luego al tercero tomando la palanquilla hasta los 10mm finales. Es posible

que se deban hacer iteraciones para encontrar una solucin razonable).

SOLUCION

DATOS DE ENTRADA

Dimetro inicial, d

0

= 50mm

Altura inicial, h

0

= 50mm

Altura final h

F

= 10mm

Temperatura, T = 1000C

Coeficiente de friccin, = 0.2

Velocidad v = 6 m/s

Especificacin del acero: AISI SAE 1045

a) Boceto de la operacin

Fig. 4 Martinete de 1000Kg Fig. 5 Comportamiento de la pieza

Para analizar el comportamiento del material con respecto a la energa suministrada por el martinete

(18KN.m), veremos si esta energa suministrada es suficiente para lograr la deformacin requerida

en el diseo de la empresa.

Tomamos 3 intervalos de deformacin, el primero de 50mm a 20mm; el segundo de 20mm a

12.5mm; y el tercero de 12.5mm a 10mm.

Se preparo una hoja de calculo para analizar en intervalos cada paso.

PRIMER PASO (50mm a 20mm):

Por simple inspeccin, se sabe que el trabajo es en caliente, ya que se est forjando la pieza a

1000C. Por esta razn, el esfuerzo de fluencia se asume como:

m

f

Cc o =

Donde

C = coeficiente de la resistencia,

m = exponente de la sensibilidad a la tasa de deformacin

= tasa de deformacin.

A dems

h

v

= c ,

Donde

v = velocidad

h = altura de la pieza.

Inicialmente se tiene que h = 50mm, y como se considera la velocidad constante = 6m/s se tiene

que:

1

120

50

1

1000

* 6

= = = s

mm

m

mm

s

m

h

v

c

Para este acero, C = 120 MPa y m = 0.13

5

, de la ecuacin 1 se tiene que:

MPa s MPa

f

6 . 223 ) 120 )( 120 (

13 . 0 1

= =

o

Para encontrar la presin de forjado se sigue de la siguiente ecuacin:

a f a

Q p o =

Donde Q

a

se encuentra en la figura 3 mediante la relacin d/h de la cual se obtiene lo siguiente:

1

50

50

0

0

= =

mm

mm

h

d

De esta relacin se tiene que Q

a

= 1 por ende, de la ecuacin 3:

MPa MPa p

a

6 . 223 ) 1 )( 6 . 223 ( = =

Como ya se sabe, la fuerza aplicada es perpendicular al area de contacto entre el dado y la

superficie de la pieza. En este orden de ideas se tiene que:

c a a

A p F =

6

Donde A

c

= area de contacto.

Para este problema, como es un cilindro el area est dada por:

2 2

0

2

0

1963.49mm ) 50 (

4 4

= = = mm A d A

t t

Luego de obtener este resultado de la ecuacin 4 se tiene que:

KN F

mm MPa F

a

a

04 . 439

) 49 . 1963 )( 6 . 223 (

2

=

=

Este mismo proceso se hace para alturas que varen cada 10mm hasta llegar a la altura deseada.

Estos resultados se muestran en la tabla 3.

Tabla 3 Resultados de iteraciones

Punto

Num.

h

mm

d1

mm

A1

mm^2

ec epsilon

epsilon

punto

1/s

sigma f

N/mm^2

d/h Qa

pa

N/mm^2

Fa

KN

Ec. Ec. Ec. Ec. Ec. Ec. Ec. Ec.

(9-2c) (9-2b) (9-3) (8-5b) (8-10) (8-10) fig. 9-6 (9-7) (9-4)

0 50 50,0 1963,5 0 0 120 223,60 1,00 1 223,60 439,04

1 40 55,9 2454,4 0,20 0,223 150 230,18 1,40 1,01 232,48 570,60

2 30 64,5 3272,5 0,25 0,288 200 238,95 2,15 1,1 262,85 860,17

3 20 79,1 4908,7 0,33 0,405 300 251,89 3,95 1,15 289,67 1421,92

Tabla 4 Especificaciones del proceso

Acero 1045 en

caliente

C=120 Mpa

m=0,13

v=6000 mm/s

T=1000C

Do=50mm

ho=50mm

V=98174,7704mm^3

Fig. 6 Grafica fe fuerza de forjado Vs. Ah

Midiendo el rea bajo la curva por medio de particiones de la figura ? Tenemos que:

Cada cuadricula del rea debajo la curva es 1KN.m y si aproximadamente hay 21.6 cuadros,

tenemos que la energa que se requiere para deformar la pieza hasta esas dimensiones es de

21.6KN.m, y el martinete de 1000Kg no puede proporcionar esta energa. Por lo tanto es inviable

realizar este procedimiento.

Nota: no se analizo en los otros intervalos, dada la inviabilidad del proceso.

EJERCICIO 9C - 13

La seccione en H que se muestra en la figura del ejemplo 7 10 (Procesos de

Manufactura, John A, Shey), se va a extruir de una aleacin de Al 6061. La

seccin es de 52 mm de ancho 50 mm de ancho, 50 mm de altura, y el espesor

del patn y en el alma es de 3mm. a) Dibuje un bosquejo de la seccin; realice

cualquier cambio necesario en el diseo, en su anlisis, para facilitar la extrusin.

b) Obtenga la presin de extrusin y la fuerza mnima para la extrusin sin

lubricacin de una palanquilla de 150 mm de dimetro a 500 C, si con la

extrusin emerge a una velocidad de 1 m/s. c) Obtenga la presin mxima de

extrusin para una palanquilla de 450 mm de longitud.

Deformacion homognea (mm/mm)

Tasa de deformacin (

)

Exponente de sensibilidad a la tasa de deformacin (adimensional)

Angulo de la matriz o dado ()

Exponente de endurecimiento (adimensional)

Constante emprica del dado (adimensional)

Constante emprica del dado (adimensional)

Presion ejercida por el pison (Mpa)

Longitud del tocho remanente (mm)

Coeficiente de resistencia (MPa)

Fuerza ejercida por el pison (N)

Deformacion de Extrusin (mm/mm)

Relacion de extrusin (adimensional)

Diametro Inicial del tocho (mm)

Dimetro Equivalente del perfil (mm)

rea inicial seccional Primer diseo (mm

2

)

rea inicial seccional Segundo diseo (mm

2

)

Area seccional del tocho (mm

2

)

rea equivalente (mm

2

)

Esfuerzo de fluencia promedio por deformacin (Mpa)

Ancho del perfil (mm)

Espesor del alma (mm)

Espesor del patin (mm)

Altura del perfil (mm)

Velocidad de extrusin (m/s)

Factor de Forma (adimensional)

Permetro Primer Diseo (mm)

Permetro Segundo Diseo (mm

Permetro Equivalente (mm)

Resistencia al cortante (MPa)

Cortante de fluencia (MPa)

INFORMACION INICIAL

Dimetro Inicial del tocho

Coeficiente de resistencia

Exponente de sensibilidad a la tasa de deformacin

Longitud del tocho remanente

Velocidad de extrusin

DESARROLLO

El ejercicio propone un diseo inicial que se piensa extruir en una aleacin Al 6061,

el cual se muestra a continuacin con sus medidas originales en milmetros:

Mediante la siguiente tabla tomada de Procesos de Manufactura John A.

Schey, se establecen relaciones entre el ancho del perfil (w) y el espesor del alma

(ha).

Por lo tanto, cuantitativamente se tendrn dos opciones de anlisis, los cuales son:

- Tomando como referencia el ancho , se buscara un valor para el

espesor del alma

.

- Tomando como referencia el espesor del alma

, se buscara un

valor para el ancho .

En el primer caso, se procede a determinar el respectivo espesor del alma para

un ancho de 44 mm.

Claramente se puede ver que para un ancho determinado de 44 mm

corresponde un espesor del alma de 2,67 mm. Si hacemos un bosquejo de este

diseo quedara as:

En el segundo caso de anlisis se buscara un valor para el ancho del perfil

correspondiente a un espesor de alma de 3 mm.

Por lo tanto se puede ver que para este caso, el ancho del perfil debe ser de

64,92 mm. Haciendo un bosquejo de esta seccin quedara as:

Se puede indicar que los dos diseos se le hicieron una evaluacin de sus

medidas a partir de la grfica anterior. El criterio de seleccin para este caso ser

aquel que tenga una menor rea seccional, ya que esto reduce los costos de

fabricacin. Por lo tanto nuestro diseo ser el primero.

Cuando se va a realizar alguna extrusin, se debe tener en cuenta la forma del

dado, ya que esta afecta directamente la presin ejercida por el pisn sobre el

tocho. Cabe aclarar que las secciones complejas tendern a complicar el

clculo de dicha presin, por lo tanto al no ser una seccin circular, se

determinara un rea equivalente redonda de la misma magnitud del perfil, que

tenga el mismo efecto sobre el tocho y luego se determina un factor de forma,

valor importante para la determinacin de la presin.

Inicialmente se tiene que el rea seccional del perfil que es de 418,8 mm

2

, por lo

tanto a partir de la frmula del rea de un crculo, se procede a determinar el

dimetro equivalente a esa rea:

Para determinar si necesitamos hallar un factor de forma, primero debemos

establecer que la relacin entre el permetro del perfil y el permetro del crculo

equivalente se encuentra entre valores que van desde 1,0 hasta 6,0.

El permetro del crculo equivalente ser:

El permetro del perfil es de , por lo tanto la relacin seria:

Efectivamente la relacin se encuentra en el rango permisible para determinar el

factor de forma. Por la tanto se procede a su determinacin mediante la

siguiente ecuacin, sacada del libro (Fundamentos de manufactura moderna

Mikell P. Groover):

(

)

Este valor refleja el impacto que tiene un rea compleja sobre la presin, y est

dada por la ecuacin siguiente:

Para determinar la presin ejercida por el pisn, se deben determinar las variables

de deformacin tanto homognea como tambin la de extrusin.

En primer lugar, determinamos la relacin de extrusin entre el rea del tocho y el

rea equivalente del perfil, determinada anteriormente.

Como la deformacin homognea est en funcin de la relacin de extrusin, se

calcula de la siguiente manera:

El ngulo del dado es muy importante ya que hay consideraciones que

determinan en gran manera la efectividad de la extrusin. Se sabe que para

ngulos muy pequeos el rea superficial del dado aumenta, provocando un

incremento en la friccin del sistema dado-tocho, y si hay mayor friccin, mayor

ser la potencia que tendr que impartir el tocho. Anlogamente, un ngulo muy

grande provoca turbulencia en el flujo de material a travs de la abertura del

dado, provocando tambin incremento en la presin del pisn.

Por lo tanto, teniendo en cuenta estas consideraciones, se tomara en cuenta un

ngulo de 30. Se sabe que por medio de la ecuacin propuesta por Johnson en

su libro (The Pressure for the Cold Extrusion of Lubricated Rod through Square Dies

of Moderate Reduction at Slow Speeds), se determinan las constantes empricas

caractersticas de cada dado (a, b), en donde a = 0,8, mientras que b oscila

entre valores que van desde 1,2 hasta 1,3. Para nuestro anlisis se tomaran los

valores de a = 0,8 y b = 1,3.

Habiendo hecho el anterior anlisis, procedemos a determinar la deformacin de

extrusin, que est en funcin de las constantes empricas y de la deformacin

homognea:

A partir del exponente de la sensibilidad a la tasa de deformacin (m), se

establece que tipo de trabajo se har. Para este caso m = 0,16 (tabla 8 3

Procesos de manufactura John A. Schey). Como se encuentra entre 0,05 y 0,3,

se puede establecen entonces que es un trabajo en caliente. Como en este

caso, estamos tratando con una extrusin en caliente, hay que tener en cuenta la

tasa de deformacin, ya que esta depende de la velocidad con que se realiza la

extrusin, en este caso 1,0 m/s.

Para determinar la tasa de deformacin media, procedemos a usar la ecuacin

propuesta por Jhon A. Schey:

Teniendo en cuenta de que estamos tratando con una extrusin en caliente, se

van a determinar el coeficiente de resistencia (C) y el exponente de la

sensibilidad a la tasa de deformacin (m). Dichos valores se encuentran en la

tabla 8 3 Propiedades de manufactura de varias aleaciones no ferrosas

(Procesos de manufactura John A. Schey). Por lo tanto se tiene que:

El esfuerzo de fluencia en caliente esta dado en funcin de la tasa media de

deformacin, el coeficiente de resistencia y el exponente de la sensibilidad a la

tasa de deformacin, por lo tanto se tiene que:

Partimos de que se da una extrusin indirecta, para evitar os efectos de la friccin

por el movimiento relativo del tocho respecto al contenedor. Ahora si podemos

determinar la presin que el pisn le deber imprimir al tocho para poder extruir, y

se calcula as teniendo en cuenta el factor de forma:

En consecuencia, la fuerza mnima ser entonces:

Para calcular la mxima presin que ejerce el pisn sobre un tocho de 450 mm de

longitud, debemos tener en cuenta la friccin que se genera entre el tocho y el

contenedor, por lo tanto en primer lugar debemos determinar dicha presin que

pueda vencer la friccin y se determina as:

)

(

)

Esta presin no es la mxima ya que en los casos de extrusin directa ya que

muchas veces los efectos del esfuerzo cortante generado por la friccin son poco

relevantes cuando la friccin es baja. Pero en los casos donde la friccin es

considerable, el esfuerzo cortante de fluencia juega un rol importante en el flujo

del material a travs de la matriz. Por lo tanto teniendo en cuenta estas

consideraciones, a la presin bsica se le debe aadir la presin que implica

vencer esa resistencia al cortante de fluencia, asumiendo adhesin por parte del

tocho al contenedor lo cual implica que la resistencia al cortante de la interfaz

se asuma la misma magnitud del esfuerzo al cortante de fluencia (

), el cual

a su vez se considera como la mitad del esfuerzo normal promedio de fluencia

(

). Cabe mencionar que dicha presin debido al cortante de fluencia se puede

eliminar o hacerla bastante cercana a cero mediante la utilizacin de un

lubricante muy efectivo. Pero en este aparte, se trabajara sin lubricante, por lo

tanto determinaremos la mxima presin.

Por lo tanto la presin mxima est definida por:

Luego entonces asumiendo las consideraciones anteriores se tiene que:

Entonces se tiene que:

R=/:

a. Se tuvo en cuenta el rea seccional, factor que reduce costos de

fabricacin. Los cambios al diseo original modificaron las dimensiones del

perfil, quedando as:

b. La presin de extrusin y la fuerza mnima para la extrusin sin lubricacin

de un tocho de 150 mm de dimetro a 500 C, teniendo en cuenta que la

pieza emerge a una velocidad de 1 m/s, son 619,48 MPa y 10,95 kN

respectivamente.

c. La presin mxima para un tocho de 450 mm de longitud corresponde a

1729,31 MPa.

9C- 13

La seccione en H que se va a extruir de una aleacin de al 6061. La seccin es de 52 mm de

ancho 52 mm de atura y el espesor del patn y el alma es de 3mm.

a) Dibuje un bosquejo de la seccin; realice cualquier cambio necesario en el diseo, en

su anlisis, para facilitar la extrusin.

b) Obtenga la presin de extrusin y la fuerza mnima para la extrusin sin lubricacin de

una palanquilla de 150 mm de dimetro a 500 C, si con la extrusin para una

palanquilla de 450 mm de longitud

Caractersticas del aluminio:

El aluminio es un material FCC, lo cual lo hace un material que se deforma fcilmente en todas

las temperatura, las piezas que se pueden fabricar (extrusin) en este material por lo general

son complejas y con dimensiones reducidas y complicadas, las aleaciones de aluminio se

extruyen en forma isotrmica y con matrices planas fabricadas en acero. La extrusin en

aluminio se realiza sin lubricante.

- El proceso se realiza de manera isotrmica

- Se utiliza matriz plana

- Extrusin de manera directa

- Sin lubricacin

- El material sale en forma de H

Para facilitar el proceso nos remitimos en primera estancia a la temperatura de extrusin,

debido a que la temperatura de solidus del aluminio 6061 es de 582C, segn tabla 8-3 del

schey, pag292, para facilitar la extrusin trabajara con un 75% de la temperatura de fusin

que es aproximadamente 435 C, para evitar que el material sufra fragilidad en caliente.

En cuanto a las dimensiones del perfil, las recomendaciones en el diseo son de realizarle un

redondeo en las esquinas del alma, a razn de que los cambios bruscos de seccin acumulan

las tenciones residuales haciendo frgil esta zona, por ende al realizarle el redondeo se

minimiza la posibilidad de fractura.

Las dimensiones del alma y de los patines, al ser una aleacin de aluminio son factibles de

producir, pues se nos recomienda segn la figura 9-25 del schey, en el cual se puede apreciar

que el espesor mnimo posible, se encuentra a 2.5mm 3 mm, pues al aumentarle las

dimensiones a el alma y a los patines, se puede estar fabricando un perfil que no fue el

solicitado y si vemos los aumentos en los costos por ampliar estas dimensiones, vemos que al

aumentar las dimensiones estaramos gastando un exceso de material de 150 mm

3

, por cada

milmetro de perfil fabricado, sin saber cuanto seria el tamao de la produccin y en caso de

productividad es un factor que influira mucho.

- Datos de entrada

Material: Al 6061

Wf = ancho de la seccin = 52 mm

Hf = altura de la seccin = 52 mm

tpatin = espesor del patin = 3 mm

talma = espesor del alma = 3mm

D0= dimetro de la palanquilla = 150 mm

T = temperatura del proceso = 500

Vf = velcidad a la que emerge la extrusin = 1 m/s

- Variables

Pe = presin de extrusin (Mpa)

Qe = factor de multiplicador de la presin en extrusin

m = exponente de sensibilidad a la tasa de deformacin

C = coeficiente de la resistencia para trabajo en caliente (Mpa)

V0 = velocidad del ariete o de entrada (mm)

Df= dimetro de la piza extruida

m = tasa media de deformacin

= Angulo del cono de la entrada de la matriz ()

A0 = rea de la seccin transversal de la palanquilla (mm

2

)

Af= rea de la seccin transversal de la pieza extruida (mm

2

)

Fmin= fuerza mnima de extrusin

Solucin

A partir de el ejemplo 9-13 del schey (pag 365) obtenemos el valor de C = 37 Mpa y de m

= 0.17 y para m utilizamos la ecuacin 9-24 del shey.

Primero debemos encontrar la areas inciales y finales

= 1767.46 mm

2

El rea final seria

( ( ))

Proseguimos a hallar el valor de de la velocidad del ariete, utilizando la ecuacin de

balance de materia.

Con estos valores de rea final e inicial encontramos el valor de la deformacin por medio

de la ecuacin 9-23 del schey (pag 355), y para el valor de Df se hace una aproximacin

del rea final a un radio de una circunferencia

Se toma como dimetro final un dimetro supuesto, que depende de el rea final de la

seccin.

Reemplazando estos valores en la presin

Para hallar la fuerza mnima de extrusin usamos el esfuerzo de fluencia mnimo, para lo cual

se hace necesario, graficar los valores en papel log log y as obtener la grafica de

proporcionalidad entre el esfuerzo de fluencia con cada deformacin.

En primera instancia, como tenemos el coeficiente de resistencia es igual a 37 Mpa, as que lo

ubicamos en la grafica en el eje de las ordenadas y lo proyectamos para = 1 en el eje de las

abscisas, como ya se que el valor de m=0.17 tenemos el valor de la pendiente y por ende el

valor de los esfuerzos y de la taza de deformacin.

Despus de haber realizado la grafica obtuvimos unos valores de:

La fuerza mnima seria

Esta es la fuerza mnima de extrusin.

Para la presin mxima de extrusin, utilizamos la ecuacin 9-25a del schey, donde el

esfuerzo mximo de fluencia fue obtenido por la grafica.

La presin mxima de extrusin es 273 MPa.

EJERCICIO 9C 14

La extrusin del problema 9c-13 se har en una aleacin de Al 7075 a 450C. La

extrusin emerge con severas grietas transversales a la direccin de extrusin. a)

Identifique la causa del problema. b) Con base en los datos del ejemplo 8-19,

defina las condiciones de extrusin que la haran segura.

DECLARACION DE VARIABLES

Deformacion homognea (mm/mm)

Tasa de deformacin (

)

Exponente de sensibilidad a la tasa de deformacin (adimensional)

Angulo de la matriz o dado ()

Exponente de endurecimiento (adimensional)

Constante emprica del dado (adimensional)

Constante emprica del dado (adimensional)

Presion ejercida por el pison (Mpa)

Longitud del tocho remanente (mm)

Coeficiente de resistencia (MPa)

Fuerza ejercida por el pison (N)

Deformacion de Extrusin (mm/mm)

Relacin de extrusin (adimensional)

Diametro Inicial del tocho (mm)

Dimetro Equivalente del perfil (mm)

rea inicial seccional Primer diseo (mm

2

)

rea inicial seccional Segundo diseo (mm

2

)

Area seccional del tocho (mm

2

)

rea equivalente (mm

2

)

Esfuerzo de fluencia promedio por deformacin (Mpa)

Ancho del perfil (mm)

Espesor del alma (mm)

Espesor del patin (mm)

Altura del perfil (mm)

Velocidad de extrusin (m/s)

Factor de Forma (adimensional)

Permetro Primer Diseo (mm)

Permetro Segundo Diseo (mm

Permetro Equivalente (mm)

Resistencia al cortante (MPa)

Cortante de fluencia (MPa)

DESARROLLO

Se tomarn en cuenta los clculos realizados en el ejercicio 9C 13. Por lo tanto

pieza a extruir ser la siguiente:

Se tomaran los mismos valores para las variables en las cuales el tipo de material

no afecta el clculo, las cuales son las siguientes:

Como se trata de una aleacin de aluminio Al 7075, los valores del coeficiente de

resistencia y el exponente de la sensibilidad a la tasa de deformacin cambian, y

a partir de la tabla 8 3 Propiedades de manufactura de varias aleaciones no

ferrosas (Procesos de manufactura John A. Schey) se tiene que:

El esfuerzo de fluencia en caliente esta dado en funcin de la tasa media de

deformacin, el coeficiente de resistencia y el exponente de la sensibilidad a la

tasa de deformacin, por lo tanto se tiene que:

De la misma forma que en el ejercicio 9C 13, se determinara la presin mnima:

En consecuencia, la fuerza mnima ser entonces:

Para calcular la presin sobre un tocho de 450 mm de longitud como lo indica el

ejercicio 9C 13, se utiliza la formula deducida del mismo ejercicio:

)

(

)

Asumiendo la consideracin del ejercicio 9C 13, se tendr en cuenta los

esfuerzos cortantes provocados por el flujo de material, por lo tanto la presin

mxima ser:

Luego entonces asumiendo las consideraciones anteriores se tiene que:

Entonces se tiene que:

Comparando este valor de presin mxima ejercido en un tocho de aleacin de

aluminio Al 7075 con el valor de presin mxima ejercido en un tocho de aleacin

aluminio Al 6061, se puede ver que es un poco menor.

Sin embargo, el ejercicio establece que hay severas grietas transversales en la

direccin de extrusin.

Los procesos de fabricado de piezas que conllevan extrusin pueden generan

defectos que afectaran la resistencia y la calidad del material. Existen tres

grandes defectos en esta rea: agrietamiento de superficie, tubos y

agrietamientos internos. Para este caso nos centraremos en agrietamientos de

superficie.

La temperatura superficial de trabajo afecta directamente la uniformidad de la

superficie. Por lo tanto, si la temperatura, la friccin o la velocidad de extrusin

son demasiado altas, la temperatura superficial tambin se incrementara y por lo

tanto surgirn los agrietamientos y desgarres de la superficie.

Bajo esas consideraciones podemos establecer una primera posible causa del

agrietamiento transversal en la pieza. Segn la tabla 8 3 Propiedades de

manufactura de varias aleaciones no ferrosas (Procesos de manufactura John

A. Schey) podemos apreciar que la temperatura de trabajado para las

aleaciones de aluminio Al 7075, la temperatura usual de trabajo corresponde a un

rango de valores que van desde los 260 hasta los 450 C. En el enunciado

establecen que la temperatura a la cual se trabajara es de 450, por lo que se

estara trabajando en temperaturas crticas, siendo una posible causa de las

grietas.

Segn el ejemplo 8 19, se pueden sacar muchas conclusiones a partir del

ensayo propuesto. Primeramente hay que tener en cuenta que aumentar la

velocidad de extrusin es muy perjudicial, ya que provoca una menor reduccin

del rea, lo cual limita el rea a la cual se va a trabajar. Adems de eso, la

temperatura a la cual la reduccin de rea empieza a descender. As que un

parmetro muy importante para realizar una buena extrusin, es ante todo

mantener una velocidad de extrusin relativamente lenta.

9C 14

La extrusin del problema 9c-13 se har en una aleacin de Al 7075 a 450C. La extrusin

emerge con severas grietas transversales a la direccin de extrusin.

a) Identifique la causa del problema.

b) Con base en los datos del ejemplo 8-19, defina las condiciones de extrusin que la

haran segura.

Material 7075

Temperatura de solidus= 475C

La palanquilla entra a la maquina extrusora con una temperatura de 450 C, al realizar

el proceso la palanquilla adquiere una variacin de la temperatura, una de perdida, si

el proceso no es isotrmico, y de ganancia, por la deformacin y por la friccin, esta

variacin de la temperatura depende mucho de la de la taza de deformacin, pues

entre mayor sea la taza de deformacin mayor ser la energa adquirida, por ende la

temperatura aumentara en una mayor proporcin, teniendo en cuenta que la

temperatura de solidus de el material es de 475C y los datos suministrados de el

ejemplo 8-19, podemos deducir que el material a una temperatura de 460C, ya esta

presentando fragilidad en caliente y si el material entra a 450C, ms la energa

absorbida, vemos que la temperatura se acerca o en el peor de los casos sobrepasa la

temperatura de solidus del material, lo cual es una de las razones fundamentales del

agrietamiento de las piezas extruidas, debido a La fragilidad de la parte superficial del

material.

Para salida en I Para salida en H

Por el anlisis estructural mediante simuladores vemos claramente que influye mucho la

forma de salida, sin tener un soporte, en la salida de la forma 1, podemos inferir que por

el sector rojo que representa un alto esfuerzo al que esta sometido el perfil, puede ser

causante de grietas superficiales, otra razn que puede afectar es la variacin brusca de la

temperatura a la salida de el proceso, pues tambin genera grietas superficiales.

B) las condiciones que considerara para hacer un proceso ms seguro serian las

siguientes:

- Reducira la temperatura de trabajo a 420C, para evitar la fragilidad en caliente, y sin

perder los beneficios de la extrusin en caliente.

- Colocara el perfil en forma de H, y al mismo tiempo colocara un soporte de rodillos

para evitar la flexin, generando ms friccin pero asegurando la salida en forma

correcta del perfil.

- Le hara un anlisis a la variacin de la temperatura a la salida, y si la variacin de la

temperatura es considerable, diseara en la salida una cabina que evite este factor

que puede hacerme insegura la extrusin, tal vez no se tenga mucho en cuenta, pero

esta variacin puede ser muy perjudicial, y producir grietas.

EJERCICIO 9C-22

Una lmina de latn 70/30 se lamina hasta una dureza 06; por definicin, esto se obtiene a travs

de una reduccin del 50%. Calcula la TS esperada y comprela con el valor dado en el ejemplo 8-7.

(Sugerencia: como los esfuerzos de ingeniera y real no son muy diferentes en un material

altamente endurecido por deformacin, la TS se puede tomar como el esfuerzo de fluencia del

material despus del trabajo en frio. La deformacin en el ensayo de tensin se deber agregar a

la deformacin por laminacin).

Variables de entrada

K = Coeficiente de resistencia [N/

n = factor de endurecimiento

= Deformacion unitaria ingenieril (mm/mm)

= Esfuerzo de fluencia (MPa)

TS = Esfuerzo de Traccin (MPa)

DESARROLLO

Segn el ejemplo propuesto 8 7, el valor correspondiente para el TS es de 595 MPa

correspondiente a una reduccin del 50 %. Bajo la consideracin del ejercicio, para determinar el

TS esperado debemos determinar el esfuerzo de fluencia para dicha condicin.

Mediante la tabla 8 2, determinamos el coeficiente de resistencia (K) y el factor de

endurecimiento (n) del latn 70/30:

K = 500 [N/

n = 0,41

La tabla 8 2 propone una reduccin en el rea de salida del 75 %. Bajo esas condiciones podemos

establecer el rea final en funcin del rea inicial, y de esta manera determinar la deformacin

unitaria ingenieril:

Para determinar la deformacin se tiene que:

Teniendo este valor para la deformacin unitaria, se procede a determinar el esfuerzo de fluencia:

Al considerar el esfuerzo de fluencia igual al TS, se puede afirmar que el TS esperado corresponde

a 571,65 MPa.

Comparando este valor con el del ejemplo 8 7, se puede ver por inspeccin de que su resultado

no vara mucho.

R=/:

Se concluye que si se quiere lograr una dureza 06 en una lmina 70/30 se puede aplicar una

laminacin con una reduccin del 50 % con una alta confiabilidad de obtener la dureza requerida.

EJERCICIO 9C-23. Una plancha de una aleacin de Al 2017 de 200 mm de espesor y 800 mm

de ancho se lamina en caliente, a una temperatura de 500 C y a 100 m/min, en un molino

equipado con rodillos de trabajo con un dimetro de 600 mm, usando una emulsin lubricante

que da = 0.2. En un diseo preliminar el proceso, se propuso una reduccin de 30 mm en la

primera pasada. (a) Dibuje un boceto del proceso. (b) Verifique si la reduccin es posible; si

no, calcule la reduccin permisible. (c) Obtenga la fuerza del rodillo y (d) el requerimiento

neto de potencia para la reduccin permitida. Explique si hay posibilidades de desarrollar (e)

defectos internos o (f) agrietamiento de las orillas; explique por qu.

Declaracin de variables:

- Espesor inicial de la plancha (t

0

). t

0

= 200. Unidades (milmetros)

- Ancho inicial de la plancha (w

0

). w

0

= 800 mm. Unidades (milmetros)

- Temperatura del proceso (T). T = 500c. Unidades (grados Celsius)

- Velocidad tangencial del rodillo (v

r

). v

r

= 100 m/min. Unidades (metro sobre minuto)

- Radio de los rodillos (R). R = 300 mm. Unidades (milmetros)

- Coeficiente de friccin (). = 0.2. Unidades (adimensional)

- Draft o reduccin en el espesor (d). d = 30 mm. Unidades (milmetros)

- Tasa de deformacin ( ). Unidades (segundos a la menos uno)

- Longitud proyectada (L

p

). Unidades (milmetros)

- Coeficiente de resistencia (C). Unidades (adimensional)

- Exponente de sensibilidad a la tasa de deformacin (m). Unidades (adimensional)

- Esfuerzo a la fluencia (

. Unidades (Mega Pascales)

- Draft mximo (d

max

). Unidades (milmetros)

-

Fuerza del rodillo (F). unidades ()

- Factor de multiplicacin de la presin (

Respuesta a):

d

max

=

2

R

d

max

=

d

max

= 12 mm

Respuesta b): Hallando el draft mximo del problema notamos que la reduccin que se propone al

iniciar el proceso no es posible, ya que sobrepasa el valor de la mxima reduccin hallado

matemticamente

Por lo cual continuamos los clculos del ejercicio con la reduccin mxima hallada

d

max

=

12mm =

Con la siguiente ecuacin determinaremos la fuerza de laminado (ecuacin 9-41 del Shey).

P

r

= (1.15)

Para hacer uso de esta ecuacin debemos hallar la longitud proyectada (L

p

) y el esfuerzo de fluencia

(

).

Podemos hallar la longitud proyectada a travs de la ecuacin 21.11 del groover.

Tenemos la ecuacin 8-11 del Shey, para poder hallar el esfuerzo de fluencia

El coeficiente de resistencia (C) y el exponente a la sensibilidad de la tasa de deformacin (m) los

tenemos en la tabla 8-3 del libro Shey. Por lo que hallamos la tasa de deformacin (, que segn la

ecuacin 9-40 del shey podemos calcular as:

Por tabla tenemos que C = 36

m = 0.12

Por lo que ahora podemos hallar el esfuerzo de fluencia

El factor

es determinado por la figura 9-9 del Shey. Pero para poder determinar el valor,

debemos hallar la relacin

la homogeneidad de la deformacin predomina. Procedemos a hallar el factor de

la multiplicacin de la presin

Haciendo una medida aproximada tomamos

= 1.6

Ahora procedemos a hallar la fuerza del rodillo

P

r

= (1.15)

Se realiz lo anterior para evitar la inconsistencia de unidades

P

r

= (1.15)

P

r

= 3.39 MN

Respuesta c): P

r

= 3.39 MN

Ahora podemos hallar la potencia requerida a travs de la ecuacin 9-43 del Shey

Respuesta d):

9C-24 En la pasada final del laminado en caliente en la plancha del problema 9C-23, se

reduce de 5.0 mm a 3.5 mm. La temperatura disminuy a 400 C. Recalcule la fuerza

del rodillo y la potencia requerida.

DECLARACIN DE VARIABLES:

w0 = Ancho Inicial De La Placa

t0 = Espesor Inicial De La Placa

tf = Espesor Final De La Placa

R = Radio Del Rodillo

vr= Velocidad Tangencial Del Rodillo

T = Temperatura A La Cual Se Realiza El Laminado

= Coeficiente De Friccin Del Lubricante

= Tasa Promedio De Deformacin

QP = Factor Multiplicador De La Presin

= Esfuerzo De Fluencia

L= Distancia De Contacto

C = Coeficiente De Resistencia

m = Exponente De Sensibilidad A La Tasa De Deformacin.

dmax = Draft Mximo

Pr = Presin Del Rodillo

d = Reduccin Propuesta En La Pasada Final

DATOS DE ENTRADA:

w0 = 800 mm

t0 = 5 mm

tf = 3.5 mm

R = 300 mm

vr =100 m/ min

T = 400C

= 0.2

Para el Dimetro tenemos:

d = 5 mm 3.5 mm

d = 1.5 mm

dmax =

2

R

dmax = (0.2)

2

* 300 mm

dmax = 12 mm

Dado que el dimetro d es menor que el dmax., se puede realizar la reduccin.

Como es trabajo en caliente se dispone a utilizar la frmula

correspondiente:

MPa

C

f

f

m

f

26 . 134

) 03 . 28 ( * 90

12 . 0

.

=

=

=

o

o

c o

Para determinar la Presin del Rodillo tenemos:

LW P

Q

i

f

r o

) 15 . 1 ( =

El factor LW lo podemos definir:

mm mm LW 800 * 21 . 21 =

2 2

017 . 0 16969 m mm LW =

Entonces:

1

.

.

0

.

03 . 28

5 . 3

5

ln

21 . 21

/ 7 . 1666

ln

=

=

=

s

mm

mm

mm

s m

t

t

L

V

f

r

c

c

c

mm L

mm mm L

t t R L

f

21 . 21

) 5 . 3 5 ( 300

) (

0

=

=

=

mm

L

t

mm

mm

L

t

23 . 0

21 . 21

5

0

0

=

=

Como t0 es menor que 1, la influencia de la friccin son fundamentales, por lo que el factor

multiplicador de la presin Qp se determina de la figura

Entonces en la grafica con el coeficiente de friccin = 0.2 tenemos que Qp =1.6

a)

Pr = (1.15) (134.26 MPa) (1.6) (0.017m

2

)

Pr = 4190 KN

Para calcular la Potencia.

b)

489,811kW

/ 489

3 . 0

) / 67 . 1 )( 021 . 0 )( 4190 (

=

=

=

=

P

s kJ P

m

s m m kN

P

R

V

L P P

r

r

EJERCICIO 9C-25 Para reducir el enfriamiento, la velocidad de laminacin se

incremente a 10 m/s en el problema 9C-24. Obtenga su efecto en la tasa de deformacin, en

el esfuerzo de fluencia, en la fuerza del rodillo y en la potencia requerida.

DECLARACIN DE VARIABLES:

w0 = Ancho Inicial De La Placa

t0 = Espesor Inicial De La Placa

tf = Espesor Final De La Placa

R = Radio Del Rodillo

vr= Velocidad Tangencial Del Rodillo

T = Temperatura A La Cual Se Realiza El Laminado

= Coeficiente De Friccin Del Lubricante

= Tasa Promedio De Deformacin

QP = Factor Multiplicador De La Presin

= Esfuerzo De Fluencia

L= Distancia De Contacto

C = Coeficiente De Resistencia

m = Exponente De Sensibilidad A La Tasa De Deformacin.

dmax = Draft Mximo

Pr = Presin Del Rodillo

d = Reduccin Propuesta En La Pasada Final

DATOS DE ENTRADA:

w0 = 800 mm

t0 = 5 mm

tf = 3.5 mm

R = 300 mm

vr =10 m/ s

T = 400C

= 0.2

a) Para la tasa de deformacin, tenemos una variacin:

b) Como vemos, la tasa de deformacin, disminuy

considerablemente debido al efecto del aumento de la velocidad.

Para el esfuerzo de fluencia, por tal, tenemos:

MPa

C

f

f

m

f

66 . 72

) 168 . 0 ( * 90

12 . 0

.

=

=

=

o

o

c o

Para determinar la Presin del Rodillo tenemos:

LW P

Q

i

f

r o

) 15 . 1 ( =

Segn el ejercicio anterior

2 2

017 . 0 16969 m mm LW =

Entonces de la grafica con el coeficiente de friccin = 0.2 tenemos que Qp =1.6 (ver

ejercicio anterior), de donde:

c)

Pr = (1.15) (72.66 MPa) (1.6) (0.017m

2

)

Pr = 2272.8 KN

La Potencia se recalculara de esta forma:

d)

kW 9 . 1590

/ 9 . 1590

3 . 0

) / 10 )( 021 . 0 )( 8 . 2272 (

=

=

=

=

P

s kJ P

m

s m m kN

P

R

V

L P P

r

r

1

.

.

0

.

168 . 0

5 . 3

5

ln

21 . 21

/ 10

ln

=

=

=

s

mm

mm

mm

s m

t

t

L

V

f

r

c

c

c

EJERCICIO 9C-27

Explore el efecto del dimetro del rodillo sobre la fuerza y la potencia de laminado para la ltima

pasada (1.0 a 0.7 mm) del problema 9C-26, al laminar en un molino de dos rodillos (D = 800 mm),

de cuatro (D = 300 mm) y en uno Sendzimir (D = 30 mm).

El anlisis de este problema y su posterior resolucin implica la utilizacin de los datos obtenidos

como solucin en los problemas 9C 24, 9C 24 y 9C 26.

Primeramente, se tiene en cuenta de que el problema establece tres condiciones:

- Utilizando un molino de dos rodillos:

- Utilizando un molino de cuatro rodillos:

- Utilizando un molino Sendzimir (20 rodillos):

Figura 1. Molino de dos rodillos

Figura 2. Molino de cuatro rodillos

Partiendo de la resolucin del ejercicio 9C 26, se establece que la problemtica involucra un

proceso de laminado en el cual para efectos de lograr una mayor productividad, se colocan varios

molinos en lnea o conocidos como molinos en tndem o continuos, mostrado en la figura 4.

Declaracin de variables

Figura 3. Molino Sendzimir

Figura 4. Molino en tndem

= rea final bastidor uno [mm

2

]

= rea final bastidor dos [mm

2

]

= rea final [mm

2

]

= rea inicial [mm

2

]

= Dimetro Molino de cuatro rodillos [mm]

= Dimetro Molino de dos rodillos [mm]

= Dimetro Molino Sendzimir [mm]

= Fuerza Molino de cuatro rodillos [N]

= Fuerza Molino de dos rodillos [N]

= Fuerza Molino Sendzimir [N]

= Mxima reduccin [mm]

= Espesor inicial [mm]

= Espesor final [mm]

K = Coeficiente de resistencia [N/mm

2

]

= Longitud Molino de cuatro rodillos [mm]

= Longitud Molino de dos rodillos [mm]

= Longitud Molino Sendzimir [mm]

n = Exponente de endurecimiento

= Potencia Molino de cuatro rodillos [W]

= Potencia Molino de dos rodillos [W]

= Potencia Molino Sendzimir [W]

= Factor intensificador de presin

= Radio Molino de cuatro rodillos [mm]

= Radio Molino de dos rodillos [mm]

= Radio Molino Sendzimir [mm]

= Velocidad final bastidor uno [m/s]

= Velocidad final bastidor dos [m/s]

= Velocidad final [m/s]

= Velocidad inicial [m/s]

w = Ancho [mm]

= Limite de deformacin unitaria inicial [mm/ mm]

= Limite de deformacin unitaria inicial [mm/ mm]

= Esfuerzo de fluencia medio [N/mm

2

]

= Coeficiente de friccin

Datos de entrada

= 200 mm

= 800 mm

= 30 mm

= 1,0 mm

= 0,7 mm

K = 380 MPa

w = 800 mm

= 0,05

Para la aleacin AL 2017

n = 0,15

Consideraciones y ecuaciones

Mediante el enunciado del problema, se determina que es una laminacin en frio y que

anteriormente el material se endureci debido a deformacin por trabajo en fro, por lo que se

considera un proceso en estado estable. Esto implica el uso del esfuerzo de fluencia medio que

se calcula a partir de la siguiente ecuacin:

+

Debemos tener en cuenta que para la reduccin mxima de espesor, usamos la siguiente

ecuacin:

De la misma manera para determinar la longitud de contacto, utilizamos esta ecuacin:

(

)

Es necesario conocer la deformacin real unitaria, calculada con la siguiente ecuacin:

Se conoce que el flujo volumtrico de material entrante es el mismo flujo volumtrico a la salida.

Sabiendo que el producto del rea de seccin por la velocidad en dicho punto es el flujo

volumtrico, se establece la relacin entre la entrada y la salida, por lo tanto para el clculo de

velocidades se tiene la siguiente ecuacin:

Para el calculo de la fuerza del rodillo debemos tener en cuenta la razn h/L, ya que si esta

relacin se encuentra por encima de la unidad se debe tener en cuenta el factor de multiplicacin

de presin (Q

i

); mientras que si la relacin se encuentra por debajo de la unidad se debe tener

cuenta el factor de intensificacin de la presin (Q

P

). Para tales casos, se tiene que:

h/L > 1

h/L < 1

La potencia requerida toma en cuenta la fuerza del rodillo, como tambin la velocidad y la longitud

de contacto. Por lo tanto se determina as:

Desarrollo y solucin del problema

La solucin del problema, se dividir en tres divisiones, determinadas por cada tipo de molino.

MOLINO DE DOS RODILLOS

Se establecen los datos de dimetro y radio respectivos:

= 800 mm

= 400 mm

Necesitamos encontrar la deformacin por endurecimiento de la lmina, el que recibi en el

molino tndem indicado en el ejercicio 9C 26. Para ello necesitamos las deformaciones

unitarias reales en el primer rodillo (

) y en el tercer rodillo (

):

Mediante datos tabulados, se estable que el valor del coeficiente de resistencia para el

material es de K = 380 N/mm

2

. Teniendo estos datos se procede a determinar el esfuerzo de

fluencia medio.

Ahora, se procede a determinar la reduccin mxima del espesor que pueden realizar los rodillos

de la siguiente manera:

Teniendo cuenta los datos del problema, se analiza la reduccin en el espesor.

Claramente, el rodillo abarca ese espesor. Esto significa que se esta usando el rodillo adecuado.

Para definir la fuerza ejercida por los rodillos, primero determinaremos la longitud de contacto:

Para este caso de dos rodillos, establecemos la relacin h/L:

Al ser menor que la unidad esta relacin, trabajaremos con el intensificador de la presin Q

P

para

el cual necesitaremos la relacin L/H:

Mediante la siguiente grafica, determinaremos el Q

P

correspondiente para una relacin de L/H =

10,95.

Por inspeccin el factor de intensificacin de la presin es igual a Q

P

= 1,31.

Sabiendo este dato se procede a determinar la fuerza ejercida por los dos rodillos:

Mediante la ecuacin del flujo volumtrico, se procede a determinar la velocidad a la salida del

molino tndem:

Despejando la velocidad de salida en el tercer rodillo, tenemos que:

Inicialmente el espesor de la placa es de 2,0 mm y al final del molino registra un espesor de 0,7

mm. Las variaciones en el ancho w se desprecian por lo que se asume un valor constante de 800

mm.

La velocidad inicial en el primer rodillo corresponde a 120 m/min = 2 m/s.

Sabiendo esta informacin, se determina la velocidad a la salida del tercer rodillo:

Esa velocidad a la salida del tercer rodillo del molino tndem propuesto en el ejercicio 9C 26

ser la velocidad de salida para el molino de dos rodillos correspondiente al primer inciso del

ejercicio 9C 27.

Como ultima variable, se determinara la potencia del molino con los dos rodillos. Por lo tanto:

La potencia requerida en el molino de dos rodillos es de 661,24 kW.

MOLINO DE CUATRO RODILLOS

Se establecen los datos de dimetro y radio respectivos:

= 300 mm

= 150 mm

Las deformaciones son las mismas que en el inciso del molino de dos rodillos, debido a que la

placa inicialmente se endureci en un molino tndem. Esta consideracin se Tendr en cuenta

para el molino Sendzimir.

De la misma manera el esfuerzo de fluencia medio es el medio es el mismo:

Ahora, se procede a determinar la reduccin mxima del espesor que pueden realizar los rodillos

de la siguiente manera:

Teniendo cuenta los datos del problema, se analiza la reduccin en el espesor.

Claramente, el rodillo abarca ese espesor aunque casi llegando al lmite. De igual manera esto

significa que se esta usando el rodillo adecuado.

Determinaremos la longitud de contacto:

Para este caso de dos rodillos, establecemos la relacin h/L:

Al ser menor que la unidad esta relacin, trabajaremos con el intensificador de la presin Q

P

para

el cual necesitaremos la relacin L/H:

Mediante la siguiente grafica, determinaremos el Q

P

correspondiente para una relacin de L/H =

6,71.

Por inspeccin el factor de intensificacin de la presin es igual a Q

P

= 1,15.

Sabiendo este dato se procede a determinar la fuerza ejercida por los dos rodillos:

La velocidad sigue siendo la misma a la salida del tercer rodillo, que ser la misma al salir del

molino de cuatro rodillos:

Como ultima variable, se determinara la potencia del molino con los dos rodillos. Por lo tanto:

La potencia requerida en el molino de dos rodillos es de 581,26 kW.

MOLINO SENDZIMIR

Se establecen los datos de dimetro y radio respectivos:

= 30 mm

= 15 mm

Las deformaciones son las mismas que en el inciso del molino de dos rodillos, debido a que la

placa inicialmente se endureci en un molino tndem. Esta consideracin se tendr en cuenta

para el molino Sendzimir.

De la misma manera el esfuerzo de fluencia medio es el medio es el mismo:

Ahora, se procede a determinar la reduccin mxima del espesor que pueden realizar los rodillos

de la siguiente manera:

Teniendo cuenta los datos del problema, se analiza la reduccin en el espesor.

Como se puede observar, la mxima reduccin del espesor provocada por el rodillo es mucho

menor que la establecida por el problema. Claramente este rodillo no es apto para la laminacin

de esta placa.

R=/:

Se evaluaron tres condiciones distintas para el laminado de una tira con una reduccin de 2 mm a

0,7 mm.

Para la primera condicin, es decir un molino de dos rodillos, la fuerza necesaria y la potencia de

laminado fueron y respectivamente.

Para la segunda condicin, es decir un molino de cuatro rodillos, la fuerza necesaria y la potencia

de laminado fueron y respectivamente.

La ltima condicin propuso la utilizacin de un molino Sendzimir. Al momento de calcular la

mxima reduccin en el grosor de la placa, pudimos observar que no satisfaca la reduccin

propuesta por el ejercicio. Por lo tanto, se considera que el molino no es apto para el laminado.

EJERCICIO 9C-28

Una tira se lamina en fro en un molino tndem. Las reducciones ocurren en cuatro bastidores,

desde 0.6 a 0.45 a 0.3 a 0.2 y a 0.14 mm. (a) Calcule la deformacin de ingeniera y la natural

para cada pasada. (b) Obtenga la deformacin en una sola pasa de 0.6 a 0.14 mm. (c) Sume las

deformaciones de ingeniera del inciso (a) y compare el resultado con la deformacin

calculada en el inciso (b); repita esta operacin para deformaciones naturales. (d) Se pueden

sumar las deformaciones de ingeniera? (e) y las deformaciones naturales?

DECLARACION DE VARIABLES

= Grosor inicial (mm)

= Grosor final (mm)

= Deformacin unitaria natural (mm/mm)

= Deformacin unitaria ingenieril (mm/mm)

Una posible representacin grfica de la situacin problema se muestra a continuacin:

La lmina sufre un proceso de laminacin en cuatro etapas. Se proceder a determinar cada una

de las deformaciones unitarias naturales e ingenieriles .

a) Al tener cuatro rodillos, tendremos cuatro deformaciones unitarias tanto ingenieriles como

naturales.

Para la deformacin unitaria ingenieriles utilizaremos la siguiente ecuacin:

Para la deformacin unitaria natural utilizaremos la siguiente ecuacin:

Deformaciones unitarias:

-

Primera pasada

Segunda pasada

Tercera pasada

Cuarta pasada

R=/:

Para la primera pasada se tiene una deformacin unitaria ingenieril de

y una

deformacin unitaria natural de

.

En la segunda y tercera pasada se obtuvieron las mismas deformaciones unitarias tanto ingenieril

como natural correspondientes a

respectivamente.

En la cuarta y ultima pasada se tiene una deformacin unitaria ingenieril de

y una

deformacin unitaria natural de

.

b) Se asume una sola etapa en que la lamina pasa de 0,6 mm directamente a 0,14. Se proceder a

determinar las respectivas deformaciones.

Ingenieril:

Natural:

R=/:

Para una pasada de 0,6 mm reducida hasta 0,14 mm, se obtuvo una deformacin unitaria

ingenieril de

; y se obtuvo una deformacin unitaria natural de

.

c) Analizaremos la suma de cada deformacin calculada en el inciso a)

Ingenieriles:

Naturales:

R=/:

Sumando las deformaciones en cada pasada se obtuvo una deformacin unitaria ingenieril total de

y una deformacin unitaria natural total de

.

d) Para el caso de las deformaciones naturales se puede ver que sumado cada una de las

deformaciones en cada pasada, este valor esta muy lejos del valor calculado asumiendo una sola

pasada. Calculando el error porcentualmente se tiene:

Claramente se puede apreciar un error con alto grado de imperfeccin. Si se tienen varias pasadas

de una lmina en varios rodillos, calcular una deformacin asumiendo una sola pasada generar

una desviacin del valor real en un ndice muy grande. Factores que pueden ocasionar este

fenmeno pueden ser que como se trata de un trabajo en frio, la acritud tiene grandes

implicaciones en el resultado.

R=/:

Si se pueden sumar las deformaciones unitarias naturales, pero no se puede calcular la

deformacin asumiendo una sola pasada.

e) Para el caso de las deformaciones unitarias ingenieriles, claramente podemos ver de que el

mismo valor calculado en la suma de cada pasada es el mismo tal como si se asumiera una sola

pasada.

R=/:

Si se pueden sumar las deformaciones unitarias ingenieriles. Su valor ser el mismo si se asume

una sola pasada.

EJERCICIO 9C-31

Retome el problema 9C 27. Calcule la fuerza del rodillo si se somete una tensin trasera igual a la

mitad del esfuerzo de fluencia de entrada, y a una tensin frontal igual a la mitad del esfuerzo de

fluencia de salida.

Como se esta tomando como base el ejercicio 9C 27, de manera general se trabajaran dos

molinos, el de dos rodillos y el de cuatro rodillos. No se tendr en cuenta el molino Sendzimir

porque como se demostr anteriormente, la mxima reduccin del espesor no admite la que

propone el ejercicio.

DECLARACION DE VARIABLES

= Espesor inicial [mm]

= Espesor final [mm]

= Longitud Molino de cuatro rodillos [mm]

= Longitud Molino de dos rodillos [mm]

= Esfuerzo de fluencia medio [N/mm

2

]

= Esfuerzo de fluencia a la entrada [N/mm

2

]

= Esfuerzo de fluencia a la salida [N/mm

2

]

= Deformacin unitaria a la entrada [mm/ mm]

= Deformacin unitaria a la salida [mm/ mm]

= Factor intensificador de presin

= Fuerza Molino de cuatro rodillos [N]

= Fuerza Molino de dos rodillos [N]

DESARROLLO

En mi primer lugar procederemos a calcular los esfuerzos de fluencia tanto en la entrada como en

la salida. Previamente a esto, debemos calcular las deformaciones unitarias ingenieriles. Por lo

tanto se tiene:

Para la entrada se parte de que la lamina pasa de un grosor de 2,0 mm a 1,5 mm, por lo tanto:

Determinando la deformacin, se tiene:

Mediante la tabla 8 3 (Procesos de manufactura Jhon A. Schey) se establecen los valores del

coeficiente de resistencia (K) y el exponente de endurecimiento (n) para el material de aleacin Al

2017:

Ahora se procede a calcular el respectivo esfuerzo de fluencia en la entrada, y sigue asi:

) (

Para la salida se parte de que la lamina pasa de un grosor de 1,0 mm a 0,7 mm, por lo tanto:

Determinando la deformacin, se tiene:

Ahora se procede a calcular el respectivo esfuerzo de fluencia en la salida, y sigue asi:

) (

Inicialmente piden calcular la fuerza del rodillo asumiendo la mitad del esfuerzo de fluencia

entrante, por lo tanto:

Del ejercicio 9C 27, se establecio que para los dos molinos, se iba a trabajar con el intensificador

de potencia

, y tambin tendiendo la consideracin de que el ancho w no varia.

Tanto el intensificador de potencia como la longitud de contacto se determinaron anteriormente

para un molino de dos rodillos, por lo tanto se tiene que:

Ahora, se procede a determinar la fuerza necesaria para este molino de dos rodillos:

Para el molino de cuatro rodillos, se tienen valores distintos correspondientes al

intensificador de potencia y la longitud de contacto:

Ahora, se procede a determinar la fuerza necesaria para este molino de cuatro rodillos:

Como segundo tem piden calcular la fuerza del rodillo asumiendo la mitad del esfuerzo de

fluencia de salida, por lo tanto:

Del ejercicio 9C 27, se establecio que para los dos molinos, se iba a trabajar con el intensificador

de potencia

, y tambin tendiendo la consideracin de que el ancho w no varia.

Tanto el intensificador de potencia como la longitud de contacto se determinaron anteriormente

para un molino de dos rodillos, por lo tanto se tiene que:

Ahora, se procede a determinar la fuerza necesaria para este molino de dos rodillos:

Para el molino de cuatro rodillos, se tienen valores distintos correspondientes al intensificador de

potencia y la longitud de contacto:

Ahora, se procede a determinar la fuerza necesaria para este molino de cuatro rodillos:

R=/:

La fuerza de un rodillo sometido a una tensin trasera igual a la mitad del esfuezo de fluencia de

entrada corresponde a para un molino de dos rodillos; y para un molino de cuatro

rodillos es de

La fuerza de un rodillo sometido a una tensin frontal igual a la mitad del esfuezo de fluencia de

salida corresponde a para un molino de dos rodillos; y para un molino de cuatro

rodillos es de

21.6 Un molino de laminacin en caliente tiene 8 bastidores. Las dimensiones de la plancha

inicial son: espesor = 3.0 pulg, ancho = 15.0 pulg y longitud = 10.0 pulg .el espesor final ser 0.3

pulg el dimetro del rodillo en cada bastidor = 36 pulg y la velocidad de rotacin en el bastidor 1

= 30 rev/min. Se ha observado que la velocidad de la plancha que entra en el bastidor 1 = 240

pies/min. Suponga que no ocurre ensanchamiento de la plancha durante el la secuencia de

laminado. La reduccin porcentual del espesor es igual en cada bastidor y se supone que el

deslizamiento hacia delante ser igual en cada bastidor. Determine a) la reduccin porcentual

en cada bastidor, b) la velocidad de rotacin de los rodillos en los bastidores del 2 al 8, c) el

deslizamiento hacia adelante, d) cual es el draft en los bastidores 1 y 8? Y e) cual es la

longitud y la velocidad de salida de la tira final que sale del bastidor 8?

Declaracin de variables:

- Espesor inicial de la placa ( ). 3.0 pulg .Unidades (pulgadas).

- Espesor final de la placa ( ). 0.30 pulg .Unidades (pulgadas).

- Longitud inicial de la placa ( ). 10.0 pulg. Unidades (pulgadas).

- Longitud final de la placa ( ). Unidades (pulgadas).

- Velocidad de entrada de la plancha =240 pies /min = 2880 pulg/min . unidades

- Ancho inicial de la placa (

0

w ) = 15.0 pulg. Unidades (pulgadas).

- Dimetro de los rodillos (D) D = 36 pulg entonces el radio (R) R = 16 pulg. Unidades

(pulgadas sobre minuto o pies sobre minutos) (pulgadas).

- Volumen de la lamina (V). Unidades pulgadas al cubo ( )

- Adelgazamiento o draft ( ) y adelgazamiento mximo o draft mximo ( ).Unidades

(pulgadas).

0

w

d

max

d

- Velocidad de rotacin del rodillos 1 ( ). = 30 rev / min. Unidades

(revoluciones sobre minuto).

- Deslizamiento hacia adelante (S). unidades (adimensional).

- Velocidad del rodillo . unidades (pulgadas sobre minuto o pies sobre minutos)

- Velocidad final de trabajo . unidades (pulgadas sobre minuto o pies sobre minutos)

- Reduccin (r) . unidades (adimensional)

Grafica del proceso de laminacin de este ejercicio:

Para desarrollar el ejercicio, debemos tener en cuenta el tipo de material, que en este caso no nos

lo indican, por lo que asumimos que el material es apropiado para realizarle el proceso, y tambin

tener en cuenta que tipo de trabajo se realiza, para este ejercicio el proceso se realiza en caliente

aunque no especifican temperatura, por lo cual debemos utilizar las ecuaciones para este tipo de

trabajo. Tambin debemos tener en cuenta las condiciones que nos da el ejercicio las cuales son:

- No ocurre ensanchamiento en la plancha durante el proceso de laminado por lo cual

tenemos que .

- La reduccin porcentual (r) del espesor es igual en cada bastidor.

- El deslizamiento hacia delante (S) ser igual.

Para desarrollar el primer punto del ejercicio utilizaremos las siguientes formulas:

Draft que esta dado por la ecuacin 21.1 del groover

Y la reduccin que esta dado por la ecuacin 21.2 del groover

Ahora como el porcentaje de reduccin debe ser igual para cada uno de los bastidores y pasar de

3.0 pulg de espesor a 0.3 pulg en la salida del ultimo bastidor, procedemos a hallar el porcentaje

de reduccin una forma de hallarlo es por tanteo. Primero despejaremos el espesor inicial de

la ecuacin de reduccin as:

Debemos tener en cuenta que para cada pasada el espesor final del primer bastidor va ha hacer el

espesor inicial del segundo bastidor y as sucesivamente hasta llegar al segundo bastidor.

Ahora para encontrar el r adecuado para que a medida que se vaya haciendo el proceso de

laminado a la pieza esta tendr siempre el mismo porcentaje de reduccin por lo cual si tomamos

un numero al azar por ejemplo r = 0.20, lo reemplazamos en la formula (1) y resolvemos para el

primer proceso de laminado con 3.0 pulg obtenemos

Esto nos indica que en la primera pasada el espesor de la plancha se redujo a 2.4 y si

repetimos este proceso para la segunda fase de laminado ahora con y el mismo r

tendremos

Y si seguimos as para las dems fases de laminado tendremos que al llegar al 8 bastidor nuestro

lamina se habr reducido hasta 0.50 pulg lo cual nos indica que para el r = 0.20 no es la

reduccin adecuada para llegar a una reduccin de 0.30 pulg que es la condicin que requiere el

ejercicio en el octavo bastidor.

Ahora si usamos otro r al azar por ejemplo r = 0.30 y realizamos el procedimiento anterior

tendremos que para la primera fase de laminado

Y para la segunda fase de laminado

Y si continuamos as hasta llegar a la octava fase de laminado donde y otra vez