Professional Documents

Culture Documents

Petrochimie 2

Uploaded by

Mosteanu MarianOriginal Title

Copyright

Available Formats

Share this document

Did you find this document useful?

Is this content inappropriate?

Report this DocumentCopyright:

Available Formats

Petrochimie 2

Uploaded by

Mosteanu MarianCopyright:

Available Formats

575

~f

(VO),P,O, VOHP04' 0.5 H,O

al eal

i zobul i l i c

: Fol osi rea al cool ul ui i zobuti Ji c conduce l a creterea suprafeei actfv .e a

:atalizatorului, cu efecte benefice asupra reaciei, "

Utilizarea stratului fluid impune creterea rezistentei mecanice a

'atalizatorului, in care scop acesta este amestecat cu acid polisilicic sau

ieecoloidal [22]".

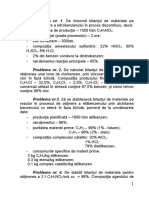

Oxidarea butanului la anhidrid maleie este o reactie foarte

" xoterm, cu obi nerea unor produse secundare de ardere cum sunt:

onoxidul de carbon i dioxidul de carbon,

y,HlO +3,5 O, -->C4H,O, +4 H,O LlH =-295,4 kcal/moi (1237 kJ /mol)

:~~ .

: C 4H'0 +4,5 O, -->4CO +5 H,O LlH =-363,5 kcal/moi (1522 kJ /mol)

"

Oxidarea hidrocarburilor C4

Dupa 1980, mai mult de 300 de brevete americane aufost inregistrate in

!ilP.m'eniul catalizatorilorutilizai n fabricarea anhidridei maleice.

f~;'Procedeele de fabricare a anhidridei maleice din fracia butan-butene

"clasesc catalizatori de tipul oxizilor de vanadiu i fosfor (VPO), obinui prin

,:!~a.Ciadintre o~idul de vanadiu i acidul fosforic, cu form~re ." fosfatului

Iscid de vanadll: VOHP04 0,5 H,O, care apOi este incalZit pentru

'eliminareaapei i formarea ireversibil a pirofosfatului de vanadil (VO),P,O"

lii. Reacia dintre V,O, i H,P04 poate fi realizat fie in mediu apos fie in

ifiediu organic, ca de exemplu alcoolul izobutilic [22J .

jb Hei -

''O +H PO . apa

2 5 3 4

:C,H'0+6,5 O, -->4CO, +5 H,O LlH =-634,8 kcal/moi (2658 kJ /mol)

Caracterul puternic exoteric al reaciei de oxidare a butanului necesit

deprtarea unei cantiti substaniale de cldur, prin intermediul unor

imbtoare de cldur multitubulare prin eare circul un amestec de 53%

',tat de potasiu, 40% azotit de sodium i 7% azotat de sodiu,

Ca materii prime se folosesc hidrocarburile C4 nesaturate, 1-sau 2-

n.

~.' Drept catalizator se folosesc fosfomolibdai, sau amestecuri

'IQ~omolibdai-fosfovandani depui pe gel de silice. Catalizatorul se

'i'r prin mbibarea gelului de silice, preparat uneori din ortosilicat de

eu soluie de molibdat de amoniu-vanadat de amoniu -acid fosforic;

.mbibat se formeaz in cilindri de circa 3 mm, Activarea are loc la

',in curent de aer.

"-

"-

II l'

3 7 5 , d

"-

400'

'\

t'- . . .

'-

250 1 2 3 4 5 6 7 8 9 10 11 12

Vitezade volum[kmoVkg-hj

Fi g. 4.6 .. 1. Vari ai a randamentul ui i n anhi dri di :i mal ei c n funcpe de v i teza de v ol um,

la di feri te temperaturi .

=55

o

E 50

~ 45

'5

~ 40

E

al 35

'g

~ 30

o: :

Raportul aer: hidrocarbur este mult peste cei teoretic, deoarece trebui,

lucrat sub limitele de explozie (1:26 in greutate benzen-aer), trebuie asigura

o vitez convenabil a procesului i trebuie men~nut faza de oxidare",

cata!izatorului, Se lucreaz. in general, cu26-50 p. aer pentru 1p. benzen. '6

Reacia de oxidare a benzenului poate fi condus i n strat fluidizat

Desfurarea bun a procesului este oondiionat de natura catalizatorului.

Catalizatorii optimi trebuie s conin proporii egale de oxizi de vanadiu'

molibden, Cantiti mici de P,O, mresc viaa catalizatorului i producti

vitatea sa, Suprafeele prea mari ale suportului (gel de siliee) sau prea

(cuar) au efecte negative; la suprafee mari, stratul fluid abraziv desprind

oxizii metalici, .Rezultate bune se obine cu alundum, Raportul optim aer

e

benzen variaz intre 162:1 i 218:1 (voi). La 450 'C se obine un randamel

de 89%.

n alte cazuri. rezultate optime se obin cu adaos de 0,02% K ,S 0

7,58% V,O, i 1,54% MoO, pe corund, Mrimea medie a granulelor este'9:

0,42 mm, La 650 'C i timp de contact 2.17 s, la un raport molar benze~

aer de 1:60 i la o incrcare de 33 kg benzen/kg catalizator h se obine_o

conversie la anhidrid maleic de 40%, cu un randament de 70% moi ~I

de benzen,

574 Tratat de petrod

_. ~

~l'J '

Temperatura optim de reacie este condiionat'ge tipul i de V~

catalizatoru~ui, lucrandu-se de obicei la 400-:450. 'C, Infi~u.ra 4,6,1 e~~

reprezentata ~anala randamentulw de anhldnda malelca In funcie''li:

viteza volumara la dlfente temperaturL Randamentul depinde, de aseme~

de natura catalizatorului; la viteze prea mici are loc combustia completi

benzenul ui . ~i

I V

"1;

"

,'

li

li

1 " "

,

1,,

1",,1, !!

.:t!

III

: ) 1 1

"1

1

1,',:1

j,

>'lf

1 ',

Il ' ~

'"

<,

,

577

(4.6.5)

(4.6.6)

(467)

(4.6.4)

kb Anhidrida maleic

~

Buten

a ' o

Ca =--( e-k,t _ e-k2t)

k,-k,

k a

.B K2 ~C

de: A = butan, B = anhidrid maleic, C = dioxid de carbon, se obine,

ntruviteza de formare a anhidridei maleice, expresia:

dC.

--= k,,C

A

-k, ,C

a

dt

. Integrarea ecuaiei de vitez permite obinerea concentraiei

mponentelor A t B in funcie de timp:

C A = ae-

k1t

~'.der i va

r

~",,"

~a ce prezint o soluie economic, catalizatort:J 1fiind scump. Pentru

~~nVnereaconversiei s-a ridic.attemperatura de la.400 'C la 475'C. ..

',' Olefinele C4, se ox,deaza la temperaturi ma, J oaseIdeCIcu converSII

" ,i b u n e:

- n-butan 500 'C 12%

- amestec cis +trans-2-buten 450 'C 24%

- cis-2-buten 450 'C 31%

La oxidarea butanului care se desfoar dup urmtoarea schem:

Bulan

~

CO" CO, H,O

acvade dehidrogenare, determinant de vitez, estemailent.iaicea

oxidare mai rapid.

Simplificnd schema numai la principalele reacii consecutive de

",rdinul1:

K'

j : . Cu ajutorul relaiilor (4.6.5) - (4.6.6) se poate calcula conversia la

',hldrid maleic in funcie de procentul de butan transformat, pentru

,.rite valori ale raporluhii k, / k" deci la diverse temperaturi, rezultatele

. reprezentate in figura 4.6.2.

_. Experiena arat o conversie maxim total de 50-<;0% a butanului.

,,"versia teoretic maxim este cuprins intre 25 i 33%, pe cnd cea

elj~rimental pentru un singur strat de catalizator este de 15%. Diferena

1l~.alribuitoxidrii directe a bulenei la oxid de carbon i ap.

j \I . Variaia raportului. intre conversia determinat experimental i cea

.~~~,tic maxim (15/33) x 100 la (15/25) x 100 = 45-'<;0% reprezint

! l o l t r- : 'i l

lul

de randament maxim care poate fi atins fr descompunerea

lliidridei.

f:-.'

,~

,1 . ~ : r

~~~:

'.'~~-

Randamente optime se obin la raporturi atomice Mo:V:P de 9:3";.1

anume 0,4 kg anhidrid maJ eic pe 1 kg hidrocarbur C4 (20% fa'~

randamentul teoretic). Rcirea rapid a gazelor de reacie prin pulveriza

apei ridic valoarea la 0,55 (27% fa de randamentul teoretic). ,~

Alturi de anhidrida maleic se identific circa 6% acetaldehid,'.5'

formaldehid, acrolein, crotonaldehid, acizi inferiori, acid formic, Pinl'f~

15% acid acetic, oxizi de carbon. 'J~

Concentraia butenei n aer este de 1-2% voI., iar timpul de contaCt

de circa 0,5 s. Pentru fiecare materie prim i timp de contact exist o te~

peratur optim cu randament maxim. c~

Pe catalizatorii micti (Mo+Co, fosfovanadat, Mo+U), cu adaos1 l e

TiO, i acizi boric i fosforic, oxidnd o materie prim provenit dE!'dii'

dehidrogenarea butanului cu compoziia 25% 1 - C'4, 25% 2 - C'4, 3%'

i - C'4, 8% C"" 10% C, +C, n diluie de 1,5% in aer, se obin convei'

de 93%, cu randamente pn la 50%. Oxidarea butadienei decurge'eu

randamente mai mari. Cum 1-butena se oxideaz in mod asemnta;'

2-butenei, se presupune c pe catalizator are loc i o izomerizare. .~~

Cu catalizatorii V,O,-MoO,-P,O, n raport de greutate de 3:1:0,4se'

obin randamente de 20-25% la oxidarea unor fraciuni butan-butene. .

Se folosete butan 99% n raport 1:20 fa de aer (teoretic 1:17,5).Si

utilizeaz un catalizator de molibdat de cobalt sau de nichel, eventual ar

adaos de acid boric, n strat fluidiza!' Ca produse secundare rezult oxid,l

dioxid de carbon. ?{~

Prin modificarea timpului de contact, la temperaturi cuprinse ntre42"

i 475 'cs-a stabilit c viteza aparent a reaciei:

C

4

H,. +3,5 O, -->C4H,O, +4 H,O

urmeaz o cinetic de ordinul 1, energia de activare fiind de 20 kcaUmo:

(84 kJ /mol). Etapa determinant de vitez este dehidrogenarea butanului.)1

Pentru a stabili conversia optim, s-au variat temperatura, rapo~ul

aer: butan, viteza liniar, nlimea stratului de catalizator i diametrul re!C

torului. Conversia maxim depinde numai de dou variabile: gradulJ

transformare total a butanului i selectivitatea catalizatorului.q\!,

catalizator de molibdat de cobalt, conversia maxim la anhidrid mal~!fll.

are loc la o transformare total a butanului de 50-'<;0%. Aceast valoa!ll.

maxim a conversiei indic descompunerea produsului, anhidrida mal<ii~'"

care urmeaz o cinetic de ordinul 1 i este independent de concentr"

- . .

In oXIgen . .~

Pentru a reduce descompunerea produsului, s-a utilizat un react~"G!!

straturi multiple de catalizator fluidizat, ntre care se putea prelua o anu~.

cantitate de produs; cu trei straturi de catalizator s-au obinut con~~

totale de 24,3--24,8%. Efectul temperaturii este minimn intervalul cer~

Cu un reactor cu un singur strat s.a obinut O conversie de 15% a~;Lt;

400 'C ct i la 500 'C.Catalizatorul poate fi diluat cu crmid refra~'

576

'".

Ili .

!t -:

1 ':

rt

,

\

I t

., '1

1

'1

1

1 :

J

'~

i

j

"

1

'~

.'.'

579

R a f )(/a m e n l i .l I'

+ abur

~>

CH3

/

HC

I I

HC

"COOH

+1f20z(aer) )

+ abur

;fi

~ 70

~ 60

"

ig. 4.6.3. Vari a i a conversi ei i randa-

.@ 50

" : er.t ul ui l a oxida rea crot oal dehi dei n

.~40

~; func~ede ~mpulde cont act ~

.~ 30

~ 20

" O 0,1 o

u

CH3

/

: A c

;.~I I

"!l e

"CHO

0,2 0,3 0,4 0,5 0,6

Timpulde contact[s]

,.

1 J . Exist posibilitatee recirculrii acidului crotonic, deoarece s-a

'.l U'"

,.~~tatat c poate fi transformat in acid maleic, cu aproximativ aceeai

!z Cucare acesta se formeaz din aldehid, avnd ca rezultat creterea

-'OYersieiia randamentului global n anhidrid maleic.

~,.'

o

I I

/c"'-

HC "'-

I I o+H,O

HC /

"c

I I

~ o

La peste 500 c se formeaz produse de descompunere termic, ca

'e exemplu metan, eten iacetaldehid

~:' Catalizatorii folosii sunt oxizi de tipul V, Ti, Mo pe support.de piatr

.~ponce seu alumin, Activitatea catalizatorului ramne ne~chimtiat timp

'indelungat li

,. Conversia la aldehid maleic cr6te odat cu raportul aer: ciotonalde-

:lihid,dar randamentul prezint un maximum (55%) pentru valoare,Erapotrului

'de 30:1 .

. I nfluena temperaturii este reprezentat n figura 4.6.3. ntre 340 i

.)460 'c conversia crete, dar randamentul descrete. La temperaturi mai

'.'.i nal t e au l oc oxi dri al e anhi dri dei ma/ei ce format e. Randament 8/ maxi m

s.a obinut la 300 c, cu o conversie de 30% irandament de 77%.

t nt re 0,2 i 0,5 s conversi a crete sensi bi l , randament ul scznd u or.

La 0,25 s s-a obinut o conversie de 32% i un randament de 65% in

anhi dri d maJei c, sau 78% dac se adaug i aci dul crot oni c format .

Fi g. 4.6.2. Distribu~a produ i l or

reac~e l a oxida rea butanuluil a anhi dri

mal ei ca i n fun i e de conversi e.

80 100

~ CH3CH =CH - CHO

(H1-'lO,)

60

condensare j' CH) _ CH - CH; z - CHO

(urml ) de al cal I) 1

OH

40

But an t ransformat [ % 1

20

2CH3CHO

60 I

I I

1 kl ~84

50

40

~ 30

'"

.~ 20

>

"

810

578

T

Rezultatele obinute indic posibilitatea realizrii industriale a rea~~

de oxidare a butanului, fie lucrnd n reactoare cu straturi multiple!~

catalizator i extragerea intermediar a produsului, fie lucrM '.:;j

recircularea butanului, la conversii mai mici, dar randamente mai mari ! '"

Faptul c randamentele i conversiile sunt numai puin influenate di

variaia temperaturii in intervalul 400-500 'c, permit realizarea reaciei""

intr-un reactor strat fix, de tipul celor descrise la oxidarea benzenului, a.~"'.

xilenului sau a naftalinei. . .

Cxidarea crolonaJdehidei. Oxidarea crotonaidehid8i reprezint

procedeu cu perspective de extindere industrial. Crotonoaldehida se

p02t e ob i ne di n et en. pri n oxi d2rea di rect l a acet al dehi d, urmat de,,"

condendarea la crotonaldehid: < i

CH, =CH, + Y, O, ---->CH3- CHO +H,O

CH3- CH - CH, - CHO

I

OH

'~

O antrenare cu vaporia amestecului de reacie este practic suficient~

pentru a se obine o soluie de crotonaldehid de puritate iconcentra~~

adecvat pentru procesul de oxidare.ii:\j,

Oxida rea crotonaldehidei se realizeaz cu catalizatori la 350-450 eq

in prezena vaporilor de ap, cu formarea intermediar de acid crotonic)

alturide cantitimaride dioxid de carbon: .f , L

.,'"

i

'.'

':'!

t

;i

.,

k

In-

k

3

r- --

- k-k,

581

c, =_k,_k3_C_O [ _ e _ -

k

_' _ - _ 1 _ _ e_-

k

_"_-_1]+_k,_C_o (1_e-k')

k - k

3

k k

3

k

"Dintre produsele de reacie doar oxidul de carbonfrneaza puin

~ia; apa modific sele?tivita!ea p~ocesului prinaccelerarea sci.ndri:

dului de carbon. Furfurolul franeaza reacia numai la concentra" mal

~~ri daracest efect dispare la mrirea diluiei.

''"\

- - - '5. ! . . - de care depinde gradul de oxidare al furiurolului la

k -k

3

~rid maleica, nu este influenat practic de Co.

:tf.c:Expresiile deduse pentru concentraia C, a anhidridei maleice la

~I ri pentru concentraia C, a produselorde oxidare total sunt:

~, kC

" C =_ '_ O_ (e - k- r _ e-k,).

1 k-k '

3

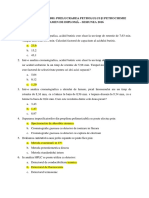

'; . 4 . 6 . 3. PROCEDEE TEHNOLOGICE APLICATE INDUSTRIAL

. J ; , Oxidarea benzenului

.::: Fabricarea anhidridei maleiee prinprocedeul de oxidare catalitic. a

"inzenuluideine nc o pondere important datorit periecionrilor

hnologiceaduse instalaiilorafiate nfunciune. Se estimeaz 28,5% din

,roduciamondial de anhidrida malsic provine dinprocedeul de oxidare

:talitica benzenului.

:~; nfigura 4 . 6 . 4 este prezentat schema tehnologic a unei instalaii

Pi!htrufabricarea anhidridei maleice prinoxidarea benzenului.

i l l t . Aerul folosil pentru reacie este nprealabil rcit pentru a-i micora

umiditateai a preveni astfel formarea acidului maleic.

fk Vaporii de benzen sunt amestecai cu aer, pstrndu-se concentraia

'~.Iimitele de explozie: 0,9- 1,5% val. benzen. Gazele sunt prenclzite de

~ele de reac~e calde i trec ilPoi la reactcr, cara lucreaz la presiuni

An~.la 2,5 atm.

~~: Reactorul de oxidare const dintr-uniascicul de evi, prinexteriorul

:~9ra circul unlichid stabil la temperaluri inalte (baie de saruri de nitrat-

''!il:\mercurele). Cldura rezultal este folosit la producerea de abur. n

. 'D.9fUI evilor sa gasete catalizatorul, de obicei oxid de vanadiu

J ~catcu oxid de molibdeni cu acid fosforic, pe suport de alumin.

'"ia;1emperatura de reacie este de 350- - 4 00 'c, pentru a se evita

i~r:\la total; la o conversie de 95% anhidrid maleic, pentru oxidarea

I,fu!.adioxid de carbonse consum 30- 4 0% dinbenzen, rmnnd

~~"reactant netransformat. Timpul de contact este de sub 1 s,n

~.%;gecatalizator

.;

k = k,,,

C,

=k

3

C,

-dC

1

dr

k,+k,=

Furfurol ~ Anhidrid maleic -'-' -) Produse de oxi(jare complet-,

t ~ t

La concentraii mari noxigen, peste 50%, la 34 0 'C, procesul de O

dare pe catalizatori de vanadiu decurge selectiv la concentratij initiale j

furfurol de 4,0-6,0-10.

4

moliI. inaces~econdiii, reacia este de ordinul .

iaa de furfurol i de ordinul 0,5fa de oxigen.

Constantele de vitez dir, s~~1em8 de mai 'Inainte s,:: afl nrelaia:

580

Ox/darea furfurolului. Oxidarea furfurolului

manatoare oxidarii hidrocarburilor.

Catalizatorii sunt oxizii de vanadiu i de molibden. oxida

efectuandu-se cu aer la 250- - 4 00 ac, cu randamente de 4 0- 8S%,

Catalizatorii se depunpe medii .cu proprieti conductoare termice bUl .

de exemplu aluminiu. '

La timpi de contact de 0,6 s i la o ccncentraie a furfurolului naer'

0,25 % voL; la 320- 370 ac, se obinrandamente de 6 0- 80%, cu converSii

de peste 95%. . ,

nstrat fiuidizat, elementul determinant este, ca i la oxidan

benzenului, natura catalizatorului. Rezultate optime se obincu amestec d,

oxizi de vanadiu i molibden, cu molibdat de fier, pe suport AI,03' La timp:

de contact relativ lungi, de 14 s, se obinrandamente de 6 5- 75%. f

Cinetica reaciei de oxidare a furfurolului corespunde schemt"

generale a oxidarilorla anhidrid maleica: '

- C'11 . . , .

Incare: k;n = rrr:l. n-- masoara tranS,Ormai<32 totala

. T [ O,J 1-x

Ce fiind concentraia iniial a acestuia, iarr timpul.

Viteza transformrii anhidridei maleic8 noxizi de carbon este dat d

relaia:

~~~j

ncare: C, este concentra ia nanhidrid maleica; gr2dul de transformare,(

furturolului nanhidrid maleic, exprimal prinfuncia .s. are unmaxim~'t .-< i

C .<.

o . .'~'~

timpul de contact rdat de relaia:

1,

!l

583

,~'

'.~,:

11

Ap

demineralizat

Anhidrid

maleicn

Ap~ Abur

demineralizata

Ap

deminerallzat

4

3

';Efluentul de reacie se rcete n rcitorul de gaze 6, pn la o

,.eratur superioar punctului de rou al anhidridei maleice

!~Dup ndeprtarea anhidridei maleice din coloana de splare 11,

~Ie necondensabile sunt incinerate catalitic n incineratorul 9, iar

"'a de ardere este recuperat prin generare de abur suprancalzit.

"n figura 4.6.6 se' prezint schema tehnologic a unei instalatii de

"'3re anhidridei maleice din n-butan, n reactoare cu catalizator, n'strat

,",.,

,

: ! .

:ieprecum i radial, ceea ce face s existe unele zone mai calde n

:a de catalizator (temperaturi care depesc 500 a c pentru butan si

a C pentru amestec de butene). Din cauza existenei acestor zone de

,rainclzirea catalizatorului, n scopul evitrii fenomenului de deflagraie

'iuereaz sub limita inferioar de inflamabilitate a amestecului aer - n -

n, adic sub2% moli n - butan [2].

Fig. 4. 6. 5. Schema tehnologic a unei instalaii

, de fabricare a anhidridei maleice din butan.cu cCl!alizatbr in strat fix:

~'pomp de butan; 2 - compresor aer; 3 - evaporator de butan: 4 - vas de amestec

,b reactor: 6, 7 - rcitor sruri topite + tambur de abur; 8 - rcitor gaz? de reac~e

'~.incinerator; 10 - tambur de abur; 11 - coloan de 5plare; 12 - rcitor; 13 - ciclon

. ' t ' 14-sistem de coloane pentru p12rificareaazeotrop.!:i a anhidridei maleice.

A D <l

582

Fig. 4.6.4, Schema tehnologic a instalaiei de oxida re <J benzenu)ui 18anhidrid rnareic~l:

1- recuperator de cldur; 2 - reactor; 3 - separator; 4 -. coloan de splare; 5 _ coloa

de deshidratare; 6 - coloan de rectificare; 7 - rezervor pentru anhidrid maleic topit.':

Aer

Gazele de reacie trec printr-o serie de rcitoare. n primul rcit,

czldure de reacie este folosit pentru producerea de abur. Du

prenclzirea reactanilor, gazele trec ntr-un nou rcitor, ntr-un separator

pentru recuperarea reactaniilor i apoi la sistemul de captare a aciduluf

maleic, descris mai departe. Soluia ele acid maleic se pompeaz la

instalatia de deshidratare. 1,

i~ instalatiile mai noi, gazele rcite prin schimb de cldur c U l , .

reactanii, trec I~condensatoare de desublimare, identice CLi cele folositelil~'

fabricarea anhidridei Italice. '1,1.

Anhidrida maleic este evacuat ca topitur i trimis la purificare~~'

Gazele reziduale, care conin nc anhidrid maleic, sunt splate cuap si

soluia de acid maleic 30% obinut este prelucrat mai departe:/,

,: \~i

Oxidarea fractiei butan-butene li,

Oxidarea butanului sau a amestecu!ui butan-buter.c n vederea fabricM;

anhidridel maleice poate fi realizat fie n sistemul cu catalizator n strat flJ (

aezat ntr-un reactor tubular, fien sistemul cucatelizator n strat fluidizat. ,.j

in figura 4.6.5 se prezint schema tehnologic a unei instalaii de

fabricare a anhidridei maleice prin oxidarea butanului n reactoare tubulan

custrat fix de catalizator. ~{

Butanul evaporat n vasul 3se amestec cu aerul comprimat n vas

de amestec 4, dup care intr le partea superioar a reactorului de oxid~~

multitubular 5. Capacitatea unui reactor variaz ntre 40--<30 000 tJ a~,

avnd evi umplute cu catalizator pe baz de pentoxid de vanadiu. Cldu~.

de reacie este preluat cu ejutorul srurilor topite n reactorul 5: : ' :

transformat n abur, n tamburul 7. Transferul de cldur n interio,

stratulu; de catalizator i prin peretii tuburilor nu este uniform, astfel c;:

constat o variaie a profilului de temperatur n direcia axului tuburilor c.

l ( : '

8enzen

:'

I

1

1l< 1'/1'

I'I~J :'

~t,

~~;

i

t

I

i

,:j

~j.

~.

II

1'1

il!

III

\' 1

,j

ti

"

"i

,

il

!i

6

585

THF l a

pur i f i car e

A.M. sol u i e

1,0

8,6

8,0

5,0

77,4

Reci du

butan

Fi g. 4.6.7. Schema de f l ux a pr ocedeul ui Du Pont:

r eactor cu str at mobi l , 2 - separ ator f aze, 3 - r egener ator n sl r at f 1ui di zat. 4 - r ecuper ar e

butan, 5 - r eactor hi dr ogenar e, 6 - separ ator .

Separarea i purificarea anhidridei maleice

.,:, Toate procedeele de separare a anhidridei maleice se confrunt cu

'l"deprtarea unei mari cantiti de ap rezultat n cursul reaciei chimice,

'ieeace face ca sistemele de separare prin absorbie s fie apoase sau

ieapoase,

Procedeele bazate pe sotveni organici ai anhidridei maleice prezint

'j r grad mai ridicat de recuperare i mai eficiente energetic, comparativ cu

:procedeeleapoase.

.. j De regul compoziia solventului organic este specific fiecrui

niator, cumeste cazul companiei Huntsman.

CompaniileScientific Design i UCB - B.P, Chemicais folosesc sistemul

:eseparareapoas, n care gazele care conin anhidrida maleic sunl rcite

!i(o temperatur inferioar punctului de condensare al anhidridei maleice,

dupcarepicturilesunt separate de gaze ntr-un separator de gaze.

,~. Concentraia n anhidrid maleic a gazelor de reacie provenite de la

'oncaredin procedeele de fabricatie descrise anterior este foarte mic, din

'~~zavol umel or mai mar i de aer ' vehi cul ate n pr oces, pentr u men i ner ea

l~~i.c.oncentraiia hidrocarburilor sub limita inferioar de explozie.

,{{. Un amestec de reacie provenit de la oxidarea benzenului, conine, n

,%~y,ol[2]: .

.~: - anhidrid mateic

~W -oxigen

- / . dioxid de carbon

r.'fi', - ap

' r 5 ' f J i , t

- azo

10

4

Catal i zator proasp~t

Condens

Bul an

Fi g. 4.6.6. Schema tehnol ogi c a unei i nstal a i i cu str at f 1ui di zat pentr u f abr i car ea anhi dr i ! r

mal ei ce di n butan cu catal i zator n str at f l ui d: .: ~

1- pompa de butan; 2 - f i l tr u de aer ; 3 - evapor ator ; 4 - suf i ant de aer ; 5 - r eactor ; 6 - r aat or .

7 - pr epar ar e catal i zator ; 8 - i nci ner ator ; 9 - tambur de abur ; 10 - si stem de PUr i pur i f i car e. -.

584

Procedeul Du Pont

Du Pont a pus n funciune o instalaie de fabricare a anhidrl,

maleice prin oxidarea butanului n strat mobil, din care produsul finit as

obinut ca soluie apoas de acid maleic destinat hidrogenrii la hidrofura"

n figura 4.6.7 se prezint schema de flux a procedeului Du Por'

pentru fabricarea anhidridei maleice din butan. '

Oxigenul necesar reaciei de oxidare a butanului este asigurat de.

catalizatorul VPO, care apoi este reoxidat ntr-o unitate separaf)

~~

Eliminarea oxigenului gazos din treapta de reacie conduce la creterea

selectivitii. Separarea etapelor de ax/dare a butanului de cea de reoxid

a catalizatorului permite ambelor etape s fie optimizate. :,.

Butanul proaspt amestecat cu gazul de recilcusunt introduse n s~

mobil i strbat reactorul ctre partea superioar, timp n care butanul~~,

oxidatla anhidrid maleic i COx. Densitateacatalizatorului n strat mobil~,~

substanial mai mic (80-160 kglm') dect n strat fluidizat (480-640 kg/n));}

ceea ce asigur o curgere de lip piston, fr efectele negative aduse.;,~~.

amestecarea invers asupra selectiviti!. Catalizatorul redus este reo~'

~.

mbuntirea procedeului const n recuperarea anhidridei maleic;e'

cu sol vent or gani c, n si stem conti nuu, ceea ce f ace s se ei i mi ne apa c ii

absorbie i s scad consumul de abur necesar pentru ndeprtarea apel,

prin evaporare. Eliminarea apei din sistem face totodat s sca

cantitile de produse secundare obinute din proces.

.~";

~

>

,~,

.: .,/ ~

587

~,.

,Anhi dr i d

mal ei c

2

4

4

4

Gaze

r ezi dual e

Fi g. 4.6.8. Schema jnstala~eide separ ar e a anhi dr i dei mal ei ee cu di but i l f t al at :

~1- col oan de absof ge; 2 - col oane' : ! de rectifica re; 3 - col oan de desor bi e; 4 _ schi mbt or

~~ de cl dur .

c.

la purificare, iar cozile din baz, la o coloan de desorbie. Aceasta

z la250 'C i 5-10 mm Hg;prOdusulde vrf al coloanei de desorb~e

Iarectificare,iar cozile sercesc i serecircul la absorbie.

'

n afar de absorbie se folosete, pentnu recuperarea anhidridei

;(Ilaleicedingaze, i adsorbia pecrbune activ, urmat de desorbie in vid,

.wa,250'C; seobin recuperri de97%. "

" fi" Deshidratareaacidului maleic laanhidrid maleic este dificil dincauza

J ~cesit\ii evitrii izomerizrii termice la acid !umaric. Se supun deshidratrii

ofu~ilecuo concentraie de3~0%. obinuteprinsplarea gazelor.

,. Deshi dr at ar ea se r eal i zeaz i n mai mul t e var i ant e:

a) Vaporizarea brusc prin detent a acidului maleic, deshidratarea

~ind favorizat de reducerea presiunii. Se lucreaz la 100-200 mm Hg

$.re.siuneremanent i la 160-200 'C. Amestecul se condenseaz fracionat,

"tllntrolndtemperatura. La70 'C condenseaz anhidrida maleic. ulterior se

" " .

~de .. nseaz acid~1maleic; gazele reziduale trec p~intr.o coloan desplare

~.~a Iseelimina pnnelectorul final care lucreaza Cu abur.

"'~.,Reziduurile care se depun pesuprafeeie denclzire ale evaporatonului

t- ~~f!1in cont i nuu .

.i~i ... lnaceste condiii, condenseaz 94% din anhidrida formal; produsul

'~,~nsatconine 98% anhidrid maleic i 2% acid maleic. Randamentul

,oale ameliora n defavoarea puritii, prin micorarea temperaluri; de

~~nsare. Produsul poate fi nc purificat prin vaporizare parial n

iP,,e"i condensare fracionat

5B6

ceea ce face destul de dificil separarea anhidridei maleice, diniril,iil'

amestec incare raportul deconcentraiefat deap estede 1la5, ".ti'

Ca impuriti apar benzochinona, acidul acetic, anhidrida acetic{i

nolul i gudroanele. Dac anhidrid.a,maleic nu a !ost separat , iii\ i

s~bhm~redln gaze, amestecu~este~acltla 100-150 'C InsC~lm.btoare't

caldura SI apoI trecut la spalare In coloane cu umplutura, In care'J ~.

recircul apa 3~0 'C, pn la atingerea concentraiei dorite, de obi~{

30- 40%.Solutia deacid maleic lrece ladeshidratare. " .z I '

Pentru ~vitarea nfundrii schimbtoarelor de cldur se p~al,.

pulveriza ap, cobornd temperatura laun nivel imediat superior punciuf~'

de rou al gazelor in raport cu anhidrida maleic, circa 85-90 'C. l' ~

uoar rcire se separ o faz apoas care conline o cantitate mare' aeo

acid maleic,respectiv circa60%. \'~

.. Gazele reziduale r~citesepot introduc: in alte..c~loane desp~lar~,~

apa unde se recupereaza restul deanhldnda malelca. Inacest fel, Ins;S;

mr esc cant i t i l e de ap supuse evapor r i i i se expun noi ut i l aj e cor ozi u' f m....

acidului maleic. ' ,

Pent r u a evi t a evapor ar ea sol ut i ei de aci d mal ei c, cu i ner ent ,

pierderi prinizomerizare, sefolosete i condensarea parial agazelor de'

oxidare la temperatur; inferioare temperaturii de congelare a anhidriciM

maleice (52-53 'C). Astfel, nu se formeaz faza lichid, deoarece vapaiij"

de anhidrid maleic nu reacioneaz cu apa. in acest fel se separ 6~'

80% dinanhidrid ndou rcitoare lucrnd alternativ, dincare produsul s:

scoate prin topire cu abur. Prin rcire, dup diluare rapid cu gaz inert'I

dup filtrare la20 'C, se obine pn la 97% anhidrid maleic. Procede'

esteasemntor celui practicat i laanhidridaftalic.

Absorbia in dizolvani organici, in care anhidrida este solubil,

apa nu este solubil, permite izolarea din gaze fr a trece prin faza

acid maleic.

Din solutie, anhidrida maleic se recupereaz prin cristalizare sali

, ' )" " "

prin distilare. Intervin probleme de purificare ulterioar a solvenlilor i c' ,

evitareaformrii deamestecuri explozive cugazele coninnd oxigen. ..

Infigura4.6.8 seprezintschemaunei instala~ideseparareaanhidri

mal ei ce cu sol eni or gani cL ~

Cadizolvani s.au propus:

..dibutilmaleat la30-100 'C;

. a.clornaftalina, la45 'C;

..dibutilftalat la50 'C.

Gazul prercit este adus n contact cu'dibutilftalatul in coloana~~~

absorbie, cu recircularea absorbantului pn.Iaconcentraii de 15% gre~

O parte din dizolvant se scoate i se distil la o presiune remanent';~

5 mmin vrful coloanei i 20 mm Hg in baz,la200 'C; anhidrida brut.se.

il

"

j

'il

., 1

i

,'1

1 ,

il

LI

' 3

589

Acid fumaric

Tabe/u/4.o.6

clar

clar

0,0005

0,01

0,1

V;::!c;::ro::

99}

20

52,4

"

6

Condiii de calitat~ pentru anhidrida maleic

4

Ap

,t'.t~:6~9. Schema tehnologic a instalaiei pentru fabricarea aciduJ ui fumaric din il - bulan:

'-',e2:,I Z I P!3 de nvbutan; 2 - filtru de aer: 3 - turbosufiant aer; 4 - preincalzltor; 5 - vas

rlec; 6 - reactor; 7 - rcitor de gaze: 8, 9 - tambur de abur; 10 - incinerator;

" .< .t \ 1 1 - rcitor de gaze; 12 - coloan separare 3 - coloan de izomerizare.

,,!.t< l;'

~:; ....... ;..~

.~., c.... ,'~'''' ...

~~nutul, % min

:ciJ loarea topiturii (APHA) max

fte:mperatura de topire, (le min

;.,ASpectU1 solu~i1or

t:rn xilen: 1 9 I n 25 mi

~rn ap~: 19 la 10 mI

:~r, %max.

'I :cenu~,%max.

"insolUbile I n benzen (acid maleic). %

i. .

'1;' Producerea de acid maleic i tumaric

.''(: n unele procese de pclimenzare, in special n producia de poliesteri

~'saturai,anhidrida maleicesteinlocuit parial cuacid maleic sau tumaric.

!t'. Acidul maleic se ob~nedin soluiilesaleapoase, prindecolorare cu cr-

iilneactiv, concentrare prin evaporare i cnstalizareprin rcire. Cristalele se

'u s u c cu aer.

~r:_ Acidul fumaric se.obin~pri~izom~rizarea,~tali.tjca,acidulu.i~aleic .

. folosesc drept catalizatOr! de I zomenzare aCI Z I l mlnerall puterniCI , com-

i cu su!f (tiouree, ditiocarbamai, mercaptani) sau azot (amoniac, amine

arei secundare, piridin), sruri de metale grele.

.. Obinerea acidu!ui fumaric din n-butan, la un pre competitiv cu al

hidridei maleice poate conduce la o reconsiderare a oportunitii utilizrii

stuiain fabricaia de poliesleri nesaturai.

: Procedeul prezantat in figura 4.6.9conducelaob~nerea acidului fumaric

rl oxidarea n-butanului n res:ctoare tubulare cu catalizator n strat f ix.

Tratat de petr, 588

b) Vaporizare din dizolv~ni cu temp:ratur de.fierbere nalt. 4i\ :"

ACldui malelc se cI rcula sub forma de soluI e concentrat n~

pn la 40-70%, printr-o camer de contact la 200 .C, cu O durat

staionare de 30 s - 2min. Apa se elimin prin vaporizare. Din dizolvaOl

parte ~e elimin continuu i se distil pentru recuperarea xilenului. .,~~,

. I ntr~o alt variant.. SO!uia apoas de _acidmaleic se aliment~

contI nuu I n partea superioara a unei coloane mcare se reftuxeaz va~',

unui lichid organic inert (xilen, clor-benzen) dizolvant pentru anhidQ!I A.f

maleic, cu !emperatura ~e fie.r:bere_sub cea a anhidridei male~

Azeotropul apa-dlzolvant se mdeparteaza continuu pe la partea supen~

a coloanei; dup condensare se separ apa, dizolvantul fiind recireulal;.r

coloan. Soluia concentrat de anhidrid maleic se scoate pe la pa~

inferioar a coloanei (136-142 .C) i se distil pentru ndeprta~

dizolvantului.'~'-

Amestecul de alimentare poate conine acid fosforic (0,4% vOI .)l

acid sulfuric (1,5%), pentru mrirea randamentului de deshidratl.

Operaia se poate conduce sub un uor vid [2]. ]\ '

Coroziunea este putemic i de aceea pentru materiale deconstrUc

se folosesc oel cu crom i metal Monel [2]. ~

c) Cnstalizarea fracionat din solu~i de 65%se face in echipam.,

specifice dotate cu sisteme de racire. centrifugare, splare i separare.

d) Distilarea direct. Soluia apoas de acid maleic se trece pnni(:

baie topit de anhidrid maleic. cu separarea vapori lor de ap '

condensare parial.. . ..

Anhidrida maleic conine ca impuriti acid maleic, produi " i j r i

oxidare ai benzenului (ca benzochinon, fenol) sau ai hidrocariburilor de< J

care deriv, materiale polimere. Din gazele de la oxidare pot fi indeprt

unele impuriti (polimeri), prin trecere prin turnuri cu crbune activ. .~

Anhidrida maleic brut provenit prin sublimare din gazele'~~.:

reacie este purificat prin distilare in vid la 20 mm Hg, intr-un sis

identic cu cei practicat la anhidrida ftalic.

Dac anhidrida maleic a fost recuperat integrai ca soluie ap'

soluia se poate purifica prin adsorb~e, prin trecere printr-o coloan um

cu poliamid; ulterior, impuritile reinute se eluiaz cu dizolvant pur.

Anhidrida maleic se poate purifica i prin dizolvare intr-un li. ,

organic inert cu care formeaz un azeotrop cu temperatur de fierbe",

joas i supunnd soluia distilrii. Se folosete astfel o-dicloribenzen, t '

distil odat cu anhidrid maleic la 170-172 .C; anhidrida se separ

condensare i rcire. Distilare" poate f i condus i intr-o atmo.

reductoare de dioxid de sulf. Se mai obine produs pur prin recristali2;.

in prezena substanelor reductoare (Na,SO,). .:",

Condi~i1ede calitate impuse anhidridei maleice sunt daten tabelul_~~,

~

'!.;

i ' ~

<.

~:.

Tabelul 4.7.1

2012'

mii Van

900

370

580

500

350,

200'

1850

50

4800

4.7. ANHIDRIDA FTALlC

Produc~jamondial de anhidrid ftalicii

2001

mii Van

7'iO

171

485

302

249

75

1156

24

3232

, Anhidrida ftalic, obinut pentruprima dat de Laurent n 1836, este

If

h

produs organic cuformula C,H,(CO),O, O , sub form de solid

, ~

O

l-C'-O

::",.-C/

~

O

J ljcolor,cutemepratura de topire de 131,6 'C i cea de firbere de 284,5 'C,

tr Producia mondial de anhidrid ftalic, a fost de cca, 4,2 milioane

I

'\tnen 2002 [24] i se estimeaz c va ajunge la cca, 4,8 milioane tona n

~12,

;~'-

Anhidrida ftalic are utilizri multiple, Ca monomer se folosete in reacii

,!le policondensare, formnd poliesteri cucompuii hidroxilici (glicoli, glicerin,

,1;001 etc,), Produii rezultai, de obicei i prin participarea altor substan!e

"reactive, sunt utilizai ca materiale peliculogene (alchidali), fenoplaste

~Iodificatesauca materiale plastice termorigide- poliesteri nesaturai.

~, O mare varietate de diesleri ai anhidridei ftalice se utilizeaz ca

,{stifiani 56%, rini poliesterice nesaturate 17%, rini alchidice 17% i

'J ieutilizri 10%,

"~_: Multe produse ale industriei ~rganice de sintez, colorani,

,1iiS'eCticide, produse farmaceutice, dizolvani deriv de la anhidrida ftalic,

II,Baza de materii prime pentru prodllcia de anhidrid ftalic a

'~(lstituit-o mult timp naftalina rezultat din industria cocsochimic,

", ~} ncepnd din anul 1965 sursele petrochimice au depit ca

!lffiggrtanpe cele cocsochimice,

~:(l'.Principalii productori de anhidr ftalic din Europa se prezint n

bejuI4.7,2,

Oxidare benzen

1250

0,002

1500

1500

- benzen, tit

- catalizator, tit

- energie electric, kWh/t

- ap rcire, m'/t

Depozitare, coroziune, toxicologie

Depozi tare, corozi une, Pentrll evitarea colorrii anhidridei malei~'

I a depozitare se recomand un tratament prealabil prin nclzire cu ,'~'.

H,PO" Drept materiale de construcie pentruutilajele n contact cu '5J @

anhidrida maleic se recomand oelurile inoxidabile saupasivizate prin J I l'

tratare cuamoniac la 300 'C, ',il

Toxi cotogi e, Anhidrida maleic este relativ toxic, Doze de 0,5 gJ k~

corp per oral sunt letale, Irit pielea i mucoasele, n special mucoaSa'

ochilor, producnd deranjarea vederii prin edem acut Poate dllce chiar laO'

deteriorare permanent a corneei.

Din cauza volatilitii mari, chiar la temperatura de 60-80 'C se Ob~

concentraii n aer de 5-10 mg/I.Concentraii de 4-5 mg/l produc irita~

puternice ale mucoaselor cilor respiratorii i ale conjuctiveloL Concentra~

de 10mg/I produc, dup cteva ore de inhalare, iritaii foarte puternice;'

greutatea respiraiei i dup mai mlilte, inhaIri-moartea, :;.

Ca profilaxie se recomand o bun ventilaie a locului de munc l

ochelari de protecie, La stropire cu anhidrid maieic lichi d, locurile

stropite trebuie imediat curite, Anhidrida maleic este inflamabi i poate

ntreine arderea,' ;))

Consumurile specifice necesare pentru producia anhidridei malei "

din benzen sunt:

590

n-Butanul de alimentare, dup evaporare, este amestecat cu ae'l

atmosferic n vasul' 5, dup care amestecul de reacie se ntroduce ~

reactorul tubular 6, ..:;,

Soluiei apoase de acidmaleic i se adaug catalizatorul, dup ~.,

soluia se concentreaz, izomerizarea avnd loc simultan, dup c iiiJ

acidului fumaric se separ prin rcire i cristalizare, .t~"

;,;8:

i'

"

"

;,

,.

,

"

"",,'Ilr

,Il'

lr

~~

III

,

:t

il

1

,!

:,

l'

4.7.1, POSIBILlTTI DE OBTINERE

. .

593

O

-co,,-

~ I_CO/O

-H20

COOH

f"'Ii/

UCOOH

COOH

~/

---->~COOH

~

H2S04

OH

00

_ Se mai supun oxidrii: acidul naftalincarboxilic, acizii a- sau j 3 -naftalin-

"'ilfonici, acidul 1-hidroxi-4-naftalinsulfonic, naftilamine, 4-nitro-1-naftolul.

~ Termodinamica i cinetica reaciilor de formare a anhidridei Ita/ice.

~Iina i o-xilenul pot fi oxidate la anhidrid ftalic printr-o reacie

Italiticn faz gazoas, folosind straturi fixe sau fluide de catalizator dar

~~areao-xilenului poate avea loc i n faz omogen lichid. Reac~ile.

:pecuveau b asemnare pronunat sub aspecte multiple [1].

':Reaciile principale de oxidare a naftalinei, respectiva o-xilenului:

"Ha +4 Y, O, --. C,H,O, +2CO, +2H,O; t;H =-450 kcal/moi

,i~i (1884 kJ /mol)

@ i H'0+30, ---->C,H,O, +3H,O; 21. 1-/=-310kcal/mal

,',!,'" (1300 kJ 1rnol)

'I '~ ... ~nsoite de reacii secundare, cu grade de oxidadre variate.

"'

)~~

,'i,~

:~;"Astfel, oxidarea o-xilenului cu aer, fie in faz lichid, fie in faz de

ii>ori, constituie una dintre principalele metode pentru fabricarea

idridei ftalice pe scar industrial:

,~. ,;. "O' I-

CH

, + Ol-COOH

~'~ -CH, 20, ----> ~ -COOH

o. ,,,,! "

O alt metod important pentru sinteza anhidridei ftalice const in

~~dareahi d.roe: arburi lor aromat i ce poli nucleare, cum sunt ant racenul i mai

rl es a naftaline,:

W ( COOH ~/ CO"-

,f 00"" I "" +20, ---->(X "" -",O )~ / O

,;- COOH CO

Muli derivai ai naHalinei pot fi, de asemenea, convertii in anhidrid

Iic. Astfel, naftochinona se poate oxida cu peroxid de hidrogen n acid

'(;elicglacial la 90-95 c sau cu permanganat de potasiu i acid sulfuric

)I uat O

II

00

II

O

_ a - sau j 3 -Naftolul se transform n acid Italic, prin oxidare cu

~rmanganat de potasiu in mediu alcalin:

....

85000

30000

2000

25000

70000

40000

75000

3000i i

16000

7000

60000

21000

30000

80000

Capaci t at ea

15000

50000

90000

25 000

1200eo

Sayer

Cepsa

Dest i laci f a Dova

Deza

ExxonMobi l

Ft alevi k

R ai l i 'teX

~s

Koksno Komb Sori s Ki dri c

Koppers

Krasi t af

Lakokraska

Lonza

Com~ani a

Angarsk pcc - --

At mosa

A t O i i i l a

Avdeevsk Coke Chemi cal

BASF"'--

Anhidrida ftalic este produsul principal al oxidrii hidrocarb'

aromatice mononucleare, care conin dou catene in poziia orto.

592

Pri nci pali i product ori de anhi dr f t ali c

Locat i a

Angar~k, Rusi a

Schwechat , Aust ra

Cha uny. Fra n a

,A.vdeevka. Ucrai na

Feluy. Belgi a

LudV' li gshaf en, Germani a

Kref eld, Germani a

A! geci i as, Spani a

Tesli c, Bosni a.Herzegovj na

VCllasske Mezi ri ci . Slovaci a

I 8ot lek, Olanda

Omsk, Rusi a

Perm, Rusi a

Koper, Sloveni a

Tesli c, Bosnia~Herzea-ovina

Scur,t horpe, UK

R! Jbezhi Jnsk, Ucrai na '

Uda, Belarus

I

S8; : Gi o' lanni Vc: : : ldarno,

It ali a

Scanzaresci at e It ali a

Ni t rokemi a Fuzf o yari elep, Ungari a 30000

Orgachi m I Ru~ 8ulaari a 20000

Perst or Oxo Noi, S~ledia 30000

Pet ki m I AJi a( a, Turci a 30000

Olt chlm I Romni a 24 DCa

Provi ron I Ost end, Belgi a 100000

Salavat nef t eor si nt ez Salavat , Rusi a 15000

Si ovnaf t 6ra! lslava Slovaci a 38000

Ural Chemi cal I Urals. Rusi a' 9000

West -Si beri an St eel ZSMK I f\! cvo~(Uznetsk. Rusi a 10000

Zakladv Azot owe Kedzi erzyn Kedzi erzi n, Poloni a 30000

- ",;'f

'>1,"

Romnia a dispus de 4 inswlaii de anhidrid ftalic la Petrobrazi,. ,~)

o capacitate de 48 000 Van, care au fost demolate de OMV-Petrom dU~

privatizarea din 2004, de o instalaie cu capacitatea de 12 000 van::~

solventul Timioara, care a fost dezmembrat odat cu nchiderea unit. ~. ~l

mai are n funciune o singur instalaie de anhidrid ftalic la Olt'"

Rmnicu Vlcea, cu o capacitate de 24 000 Van.

595

(47.3)

(4,7,6)

(4.7.4)

~:-

,(4.7.5)

.'.~~

sunt necesare pentru oxida rea unei

k1

PN

1+k,CP

N

dP

N

_

dt

_pdPN =_ dPo,

dt dt

k,PN (I I ) =k"P';, (1-11)

,~.:

'iminindpe O ntre ecuaiile (4.7.4) i (4.7.1) se obine:

dP

N

1

-&=-1- a

--+--

k

1

PN k

2

P

O z

"\ Viteza de reoxidare a suprafeei reduse in reacie (4.7.1) se poate

"n5idera proporional cu presiunea parial a oxigenului la o anumit

'ere i cu suprafaa catalizatorului neacoperit de oxigen (1-0):

dP

oz

n

di=kllPO , (1-11) (4.7.2)

f 3

C=--

kl1P02

Ecuaia este valabil atat pentru naftalin ct i pentru o-xilen.

Dinecuatia (4.7.6) rezult c la valori mici ale lui PN viteza trebuie s fie

f,ordinul 1, fa de naftalin, pe cnd la valori mari ale lui PN trebuie sa tind

~tre zero, ceea ce corespunde cu datele din labelul 4.7.3. La valori constante

i"ui PN ecuaia (4.7.5) indic o dependen a vitezei de P

n

, care tinde ctre

. pe msur ce presiunea parial a oxigenului crete.

,.Reacia poate fi privita ca un ciclu format din dcu etape:

_.~,. -oxidarea hidrocarburii pe suprafaa catalizatorului inso~t de reduce-

,!ea.~~prafeeiacesteia;

f-reoxidarea centrelor active ale suprafeei catalizatorului.

~'

~.

~\<:

nde:d; ; este viteza reaciei, mol/min . g catalizator; k, - constanta

itezei reaciei de dispariie a hidrocarburii; k2 - constanta vitezei reaciei de

pispariiea oxigenului PN - presiunea parial a hidrocarburii, mm Hg; P

n

.-

~presiunea pariala a oxigenului, mm Hg; a- raportul stoichi9met;ic

I;oxigen/hidroca rbu r.

, La Pa, constant, ecuaia (4.7.5) devine:

0,8-0.9

0.5-1,0

1(350'CI

O,5{35G-400

'c

'1

Naftalin b

2

)

0,91)

0,7-5

,

__1-----

o

G

0,4

Ordinul reciei

Naftalin a'l 1 O~lQen

1

I T

0,

300

400

40150

80- 375

1~76

4,9-11 ,4

Studii cinetice privind oxidarea naftaline!

Presiunea partial

[mmH

Nattalin

0~4

8

Catalizatorul

9% V20S

21'% J2S03

70% Si02

V205 com'ercial

V20:) K2S0J

Studiile cinetice mai importante, avandcaobiect, printre altele, deteiS

minarea ordinului reaciei de oxidare, sunt sintetizate in tabeluI4.7.3.,~;

TabeJuI4.7.3

Naftalin +Catalizator oxidat -->Produi +catalizator redus

Catalizator redus +O, -->Catalizator oxidat

Dac in concordan cu uneie rezultate experimentale se accept c)S'

vitaza reciei (4.7.1) esta de oi"dlnu: 1 f de naftalili i proporional C';f

gradul de ocupare al suprafeei de ctre oxigen 8, 2cesta rezuit din relaia:.; i;

_dPN_kP'(} ( 47.1) : ,

dt-1N 'I~

594

V20s te it 1,5-2,3 I 160

10%V Os

45% K'2S207 7,6 -j 160

45% Si02

V20S K~S03

SiO, I 0-35 I 160

al) _ bazat pe viteza initi2:I '

b

2

)_ bazat pe variaia conversiei cu timpul de contact

I

Rezultatele, care pot sa par n neconcordan, au fost explica~

considernd c la oxidarea naftalinei au loc dou reacii succesive: '.'

\t','

Cinetica reaciei de oxidare a hidrocarburilor aromatice pe catalizat~;

de vanadiu a f05t amplu studiat [1]: _, .. .A\i

Principalele reacII care intervin In oXldarea naftallnel pot fi sistem~

zate in urmtoarea schem: .-,

r---(1) Anhidrid ftalic (4)~

I (3) +

Naftalin ---------t----- (5)--+ Anhidrid ma.

L

+co+co,'~

(2) 1-4-Naftachinon (6) j:~

" 1,

'1

J

ill1

j

l'

ill

, I

,

,1,

'I'!

;.:

; 1'1

il

,

I

I

I

i

,I I I ,

597

CO + ca,

k

T

CQ2

=k

C02

.e

Naft

; 6E

act

=37,2kcal/mol..

Cineticile oxidarii naftalinei pe catalizatori micti de vandiu i pe

,talizatoripuri de vanadiu sunt diferite. Adugarea de sulfat de potasiu la

,O, modific capacitile de adsorbie pentru naftalin i oxigen. Viteza de

chimba oxigenului izotopic crete cu adugarea de sulfat de potasiu, iar

,nergiade activare a reaciei de schimb descrete.

Oxidarea o-xilenului

In cazul oxidarii o-xilenului s-a stabilit urmtoarea succesiune de

actii,folosindu-se un catalizator de V,O, pe carbur de siliciu:

H

II

I

~~O"'" -C " "

~"H 1

CH,

~ ~

".'0

1

- CH, K .O""'_C)o

"" - CH, ~- c

'f; L II

~ O O

"l ! : 1 .f

S i ,. HC - C "

, k 1 1 O

/

HC - c~

~o

~Oxigen dinspre masa catal.izatorului spre suprafa, proces care are o

:~eigjede activare de aceiaI ordin cu al reacIIlor de oXldare. Viteza de

Sorbliea oxigenului este mai mare pe V,O, decit pe V,O" pe care de altfel

j f j l 'I OC i disocierea generatoare de ioni. Etapa determinant de vitez este

~unea ionilor de oxigen prin straturile superficiale ale oxidului i nu

ifaasarbiaoxigenului pe suprafaa catalizatorului.

~l : 'Studii cinetice efectuate intr-un sistemcontinuu, pe un catalizator format

'dintr-unsingur cristal de V,O, [17] au dus la urmtoareleecuaii de vitez:

! 'f, "~,O,' - formarea anhidridei ftalice:

! J tf ~';.

"l ,: T AF =kAF CN" ; /lE,,, =37,4 kcal/mal;

, , : q i - formarea anhidridei maleice: .

~\b TAM =kAM .CN" ' /lE", =31,6kcal/mol,

~f-forma~ean: f t OChi nonei : . _ .

:~: ~Naftch - kNattch . eNaft ' b .Eac1 - 32,7 kcal/moi ,

~t.

. t . - f ormarea CO2:

J~'

La oxidarea naftalinei, cantitatea de naftochinon format, in r';~

cu cantitatea de naftalin oxidat, descrete cu creterea concentraii'\Gili

oxigen. Randamentele cele mai mari in anhidrid ftalic se obinll

concentratii mici ale naftalinei. : J!

Viteza total de reacie calculat conform formulei de mai nainte"'Ia'

337 'c i P

N

10 -16 mm Hg, duce la o valoare de 0 ,71 . 10 " mciu-

catalizator. La concentraii mici in naftalin viteza reaciei este de ordinull.

in raport cu oxigenul: P

N

=k . 1'0, ; produsele de reacie au influen rel~"

mic asupra vit:zei. Energia de acti~are este de 22 kcal/mal (92 kJ/ni~Q'

Ecuaia de viteza corespunde I reaciei de oXldare a o-xllenuIUl. ')~

S-a observat o variaie a culorii catalizatorului. cu cretere

temperaturii, de la verde spre galben-brun, ceea ce indic un grad m~!

mare de ocupare a suprafeei de ctre oxigen, la temperaturi nalte. In~

energiile de activare ale celor dou reacii care au loc pe suprafail! -

catalizatorului exist o diferen. Reacia de reoxidare a suprafelt!

catalizatorului determin ntr-o msur mai mare viteza total de reacie'I

t emperat uri mai j oase, ca f i i nd et apa mai lent . .

Cercet ndu-se i oxida rea naf t ochi nonei s.a const at at c .se'

f ormeaz anhi dri d f t ali c cu randament e bune, i r oxzi i de carbon i a p a

f ormat sunt de ,acela i ordi n de mri me ca i la oxi darea naf t ali nE i J

Rezult c naftochinon ar fi mai curnd un intermediar dect produs'U1

unei reac i i secundare a a cum uneori se consi der. 1,

Studii efectuate asupra nivelului de oxidare al catalizatorului [11

(granule de 7 mm) in timpul oxidrii naftalinei au artat existena unor oxiZi

i nf eri ori la peri f eri e, pe cnd n i nt eri orul granulei , vanadi ul se af l ca:

pentoxid; rezult c difuziunea naftalinei in porii catalizatorului nu este

suficient de rapid pentru a produce o reducere uniform a granule'l;

Acelai fenomen a fost observat i in cazul oxidrii o-xilenului.

Stabilitatea diferitelor sisteme oxigen-oxizi de vanadiu a

examinat termodinamic [2J i a reieit c in reacia:

3V

2

0s ~ 3V20 4,34 +0 2

V,O, este faza stabil in intervalul de temperaturi care

interes din punct de vedere industrial.

Reacia:

Hidrocarbur +V,O, ->V,O"" +produi oxidai +ca,+H,O

are o valoare mare i negativ a energiei libere standard n domeniul no.~"~,

de lucru. Oxidarea pe suprafaa catalizatorului este posibil datorit mobilijJ

atomului de oxigen in reeaua cristalin i poate implica dou regiuni:~;l1!

straturi adiacente suprafetei sau intreaga mas a oxidului; in ambele eaz.YI"

intervin "defecte" de anioni, constatate la suprafa in jurul a 180 'c, iarl! ~,

mas la peste 350 'c. Schimbul izotopic al

1 8

0cu V,O, aflat in m~~;

catalizatorului are energii de activare de 39-53 kcal, n funcie de graduJ,<! e;;

pretratare al oxidului. Este probabil ca molecula organic adsorbit s~\M

alimentata la suprafaa catalizatorului cu oxigen provenit prin difuziuneaia,[

S 96

598

;,'.

,"'.'

' : 1

..~

599

+H,O

+H,O

0

1 -COOCH3

~ - CH3

O

"'" -COOH

--v- CH,

f"'~- CO> 0+ CH,OH +H,O

""J-ce

'""

+ 1,5 O, ------+

O

-COOH

I --V - CH

3

+CH30H ------+

- est er i f i cCl r e: : aci dul ui o-t o! ui c eLi met anol :

f i der i va i

f Catalizatorii dispersai au ca suprafa activ gelui de silice sau

;elgurul .

{ j , . . Suportul se prepar prin tratarea unei soluii de silicat de potasiu,

~~nut prin topirea la 950'C a dioxidului de siliciu cu hidroxid de potasiu in

'raPortmolar 3,8: 1, cu o soluie de NH, 25% i cu H,SO, 16' Be, pn la un

p!!.7: dup precipitare, gelui de silice se macin umed i suspensia se

'I iiiiice la. pH 8,5 cu NH3 25%; se usuc la ,12.0'C Sultatul de vanadiu se

'$iine pnn dizolvarea pentoxldulUi de vanad,u I ntr-o soluie de aCidsulfunc

'!;tratarea acesteia, la 70'C, cu dioxid de sulf; pn la dizolvarea ntregii

't!1intitiide pentoxid de vanadiu. Suportul se mbib cu soluia de sulfat de

'~nadiu i se preseaz n granule,

r Jl l ; Pro~otorii se folosesc sub form de oxizi metalici sau sub form de

Vlinadai. I n cazul oxizilor metalici se adaug unei soluii de acid oxalic-

""'meta-vanadat de amoniu, dup caz, molibdat de amoniu, azotat de cobalt,

liniu sau ceriu etc,; oxalaii micti formai se descompun ntr-un curent de

l.erla 400-440'C. I n cazul vanadailor, acetia se precipit dintr,-o soiuie

'demetavanadat de amoniu cu clorur de staniu, azotat de argin(::sulfat de

'cupruetc. ':

Catalizator;i obinui din pentoxid de "anadiu topit produc 1Wl'-104 kg

'anhidrid ftalic din 100 kg naltalin, fa de 80-85 kg ct se' obin cu

c;atalizatorullipsit de potasiu; acesta ns are o ncrcare mai mic, 35,3 kg

'naftalin/I 'h, fa de 270-290 kg neftalin/I 'h ct accept catalizatorul fr

'potasiu. .'

Productl"it2tea catalizatorilor de pentoxid de vanadiu topit: este de

~Q-42 9 anhldrid<i ftalic/1 cataiizator.h fa de catalizatorii cu poipsiu care

'pau240-250 kg/I 'c, dar, la un randament mai mic.

Oxidarea o-xilenului n faz I ichid

' ,l ' Analog obinerii acidului tereltalie sau dimetiiteraftaiatuiui se poate

r'~repilraanhidridii "aii ce prin oxidarea o-xilenulul in faz lichid.

~i,~' Reac i a decur ge i n t r ept e:

li, '

~' - oxida re 1<; ' l aci d \)-t oi ui c:

; .

O

l-CH,

"'" ,_ CH

3

+ 1,5 O, --,

Tr at at de petr odii~' .

-W

S:a constatat c-,,:a'::1ii1e k, i k,' sunt de ordinul 1n raport cuo-XileW1

r~spectlv aldehlda tolUlca, I ntimp ce reac,,-I ek" k, I k.o~u~t de ordinul zerO:.

Vitezele tuturor reac~llor sunt proporionale cu radacina ~tratWl i'

concentraiei oXlgenulul. Rezultatele clnetlce au dus la concluzia ca difer~ere'

reacii de oxidare care duc la anhidrid ltalic, anhidrid maleic, oxizi ~

carbon se desfoar independent pe suprafaa catalizatorului. ' }mI

. Msurtori electrice efectuate pe calalizatori de.vanadiu sub form'~

praf, filme de 220 pn la 1600 A grosime sau granule policristaline"i;(

diferite presiuni pariale ale oxigenului, au cutat s identifice defecte'al~

solidului.";lt,

S-a constatat c, la presiuni pariale normale ale oxigenului, sOlid~'

conine mai puini atomi de oxigen dect cei indicai de stoichiometri'

rezultnd "goluri" de oxigen n reeaua cristalin. La temperatura de reacie~

conductivitatea i. puterea termoelectrica cresc repede, nivelul Fermi r'

electronilor n oxid scznd la 0,72 V sub banda de conducie. Variar

observat, indic participarea ntregului solid la reacie i nu numai

suprafeei exterioare. Se consider c o-xilenul oxidat la suprafaj,

provoac o regiune deficitar n oxigen, coninnd "goluri". La temperatura

de reacie, mobilitatea acestora n solid este mare, migrnd prin mas

solidului. Chemosorbia anihileaz defectul i regenereaz pentoxidul.

Catalizatorii folosii industrial pentru obinerea anhidridei ftalice au

drepl component activ pentoxidul de vanadiu. Acesta poate fi folosit C i

atare, eventual depus pe un material perfect inert, de exemplu aluminiu'

dar cu bun conductivitate termic sau depus pe un suport activ. Est~

necesar ca supor t ul sa ai b o por ozi t at e mi c, n caz cont r ar f i i nd f avor i zat e

reactiile de oxidare total. Suportul frecvent folosit industrial este gelui de

silic~cu adaos de sulfat de potasiu; catalizatorul conine 10% pentoxidd'

vanadiu i 20-30% sulfat de potasiu. ,.

S-a constatat c n condiii normale de operare, catalizatorul este

format din V,O" V,O, i n faza intermediar V,O",,; n condiii de reducere

mai severe poate s apar i V,O" Dintre diferilele structuri propuse pentrU:

V,O, cea mai simpl cuprinde o retea tetraedric de va" care n unel-

noduri posed maximum un atomde oxigen disponibil pentru oxidare, lau.

atomde vanadiu, Pentru sistemul V,O, - V,O,,,, aria suprafeei exterioarea

retelei cristaline care revine unui atom de oxigen este de 12,21 A',

Deoarece suprafaa medie a unei molecule adsorbite este de circa 33A',:

urmeaz c prin reacia naftalinei sau a o-xilenuhti cu oxigenul pe un centnJ

activ al catalizatorului se poale forma naftochinon sau o-tolualdehid, d~

nu produi de oxidare mai avansat,

in industrie se folosesc trei tipuri de catalizatori: topituri de pentoX, ...

de vanadiu, pentoxid de vanadiu dispersat pe o suprafaa activ i pentoxid

de vanadiu cu adaosuri de promotori, if 1

Cataiizatorii topii se obin prin nclzirea treptat a masei ~~.

melavanadal de amoniu i a unui suport inert - granule de aluminiu saJ !,

carbur de siliciu, n loc de vanadat de amoniu se poate utiliza i oxalat,? J

vanad,u,

1 .

l:

.,.

f[

,lt ,

1

..~

I l

r

,

;~r

I ,J ~,

l'

"

..t

: 1

I

I

~I

, I

I I

I i

i \

il '

i~'

~

I I

f i

[,

il

, i !

601

5

L a r ac l

Anhidrid

f t al i c br ut

4

.c

<l;

Ap

'"

~

Fi g. 4.7.1. Sc hema i nst al a i ei de oxi dar e a naf t al l nei r o st r at f i x l a t emper at ur j oas:

1 _ f i i t r u; 2 - el /apor at or ; 3 - r eac t or ; 4 - r c i t or ; 5 - c ondensat or .

' . " ;;;'!i deriva~

1;0 "

i~.'4,7.2.PROCEDEE TEHNOL OGICE APL ICATE INDUSTRIAL

jf.

'~i..Obinerea anhidridei itaiice din naftalin

,~~= Reacia are loc n strat fix, la temperatur joas (fig. 4.7.1). Naftalina

..mruneste i se topete; topitura de naftalin se filtreaz pentru

indeprtarea impuritilor mecanice i se alimenteaz la 140-150 'en

evaporator. Aerul este, de asemenea, filtra~pentru ca praful fin s nu se

'llepunpe catalizator, msurat, prenclzit cu gazele de reacie la 120-

'60'ein schimbtoare de cldur tubulare i alimentat la evaporatorul de

,flalin. Evaporatorul penmite distribuirea topiturii de naftalin pe o

prafa mare, astfel inct evaporarea s fie total i raportul aer :

,flalin s poat fi determinat numai din debitele de alimentare ale celor

i .reactani. Se lucreaz la o concentraie de 37 g naftalin/N m' aer ,

. ita de explozie fiind destul de apropiat; 50 g naftalin/m' aer, la

.mperatura de reacie (45 g/m' pn la 320 g/m', la 760 mm Hg i 20 'C).

, Amestecul aer-naftalin la '100-140 'eeste alimentat la reactor, care

'te format dintr-un fascicul tubular de 3000-B000 evi de 25 mmdiametru,

.nv nnd catalizatorul pe o lungime de 2500 mm; in fiecare tub se afl

~i~.1 catalizator. Fasciculul de evi este imersat intr-o baie de snuri topite,

el\zotatde potasiu-azotit de sodiu agitat mecanic cu 150rotlmin.

X io ' Diferena de temperatur ntre catalizator i baie variaz ntre 20 i

,ao~C.

;;.,. Din cantitatea de cldur degajat de reacie, 45% este preluat de

J ,,~.usele de reacie, 25% este preluat prin circulare de condensat prin

i!vil~de rcire ale reactorului i de aici la cazanul recuperator i 30% se

,p'!w~eprin radiaie; aceast ultim cantitate poate fi mult redus prin izolaii

We.r~ate.Producia net da abur ,:s~ede 1,5tit anhidrid ftalic.pur.

~~j~Amestecul de reactanl Intra In reactor la 150 'e, Iar In zona de

''11l1iea catalizatorului se atinge temperatura de 385 'e; cnd se lucreaz

~~

r q

oxidarea n prima treapt se execut cu aer; n prezen

catalizatori, sruri de cobalt, mangan, crom; acidul o-toluic formail:

separ prin rcirea produselor de reacie la 70 e. Pentru reaci~!!f

esterificare se pot folosi drept catalizatori acid sulfuric, fosfat de 'i i

schimbtori de ioni, sau reacia poate fi efectuat in absena catalizatOril~

la 250 e i la presiunea critic a metanolului (85 atm). Oxidarea estefUl

toluic are loc la 130-140 'e, folosind srurile acizilor grai C,-C" ,,'-

metalelor cu valen variabil.

in practic reacia se conduce ntr-o singur treapt. Se lucreaz

presiune (1-40 atm), la 120-275 'c, in mediu de acid acetic. Dr~i'

catalizatori se folosesc sruri de metale grele, cobalt, mangan, molibden

adaos de br am sau br omur i . t~l',

Reactorul, din oel inoxidabil, este prevzut cu un condensator i"

reflux. in mediu de reacie se barboteaz aer, care antreneaZ'"

hidrocarbur i diluant; acetia sunt recirculati prin condensare. Duratad'

reacie este de 0,~3 h.

Amestecul de reacie, acid ftalic-acid acetic, este separat i rci

Acidul ftalic se recupereaz prin centrifugare; se deshidrateaz, dup care

se distil ca n procedeele descrise anterior. Randamentul este de 6~.

72%. .; ,! i

Dizolvantul, care conine apa rezultat din reac~a de oxidare, es~

distilat i recirculal.'il~-

Producia de anhidrid ftalic impune luarea unor msuri severe"

pentru evitarea pericolelor de incendiu sau de explozie, cum sunt: dozarea'

corect a raportului hidrocarbur : aer, injecie de gaz inert cu debit mareT ir

punctele periculoase ale instalaiei, etanarea echipamentelor. limitele de'

explozie in amestec cu aerul sunt de 1,7-10,4% voI. J

Anhidrida ftalic este un slab iritant local, cu toxicitate mic. Pericolul

de incendiu este, de asemenea, mie, pericolul de explozie este modera.f.i'

ns sub form de praf poate exploda n contact cu o fiacr. Incendiile ~e

combat cu ap, dioxid de carbon sau cu tetraclorur de carbon.

Naftalina folosit pentru obtinerea anhidridei ftalice trebuie s aib.0'

temperatur de solidificare de 78'-79 'ei un continut in sulf de sub O,~

0,5%. Naftalina provenit din fraciuni petrOliere: prin dezalchilare, are

unmtoarele caracteristici [1J : ..

_ temperatura de solidificare, 'e 79,9-80,1

_ cifra de brom 10

inden, % greul. 0,01

metilnaftalin, % greul. 0,3

_ sulf, ppm 10

o-Xilenul trebuie s aib un coninut de minimum 95%,

de 1% hidrocarburi nearomatice.

600

603

.,

Difit~:;

;:.:"

Apa

l.,nhidrid llalic

" ' "

Sublimare

Reziduuri

Ulei

abur

condens

Rcire gaze

Distilare

s

li. Fraclii uoare

7

Abur

Reacie

~

Pretratare lermic

Condens

Fig. 4.7.3. Schema tehnologic a unei instalaii pentru fabricarea anhidridei italice din o-xlen

1- reactor oxidare; 2 - sublimator; 3, 4 - vase colectoare: 5:6 - coloane de distilare;

, 17 -vas de amestecare,

Amestecul de o-xilen cu aerul este perfectat n dispozitive de tip

' enturi i cu temperatura corectata la 150 C se introduce n reactorul

bular, cu catalizator in strat fix.

:~. Temperatura de lucru este de 340-420 ' C. Pentru a evita oscilaii

:aride temperatura, se introduc, n curentul de reactanti, cantitti mici de

~.. , ,

' xidde sulf.

:~' ".Gazele de reacie conin circa 50% anhidrid ftalic, 3,2% anhidrid

le!c, restul fiind format din acid benzoic i o-toluilaldehid n cantiti

:emici.

Obinerea anhidridei ftalice din o-xilen

,." ' , n cazul oxidrii o-xilenulul (v. fig. 4.7.3) aerul aspira! este filtrat, uscat

.IJ prenclzit13 150C, o-Xilenu! este injectat, dup adugare de moderator,

.., exemplu dioxid de sulf, n curentul de aer; concentraia o-xilenuliu n aer

stabilete la 40-84 g/Nm' .

Anhidrida

ftalic brut .,

La distilare

Tratat de petroc~'

13

15

11

6

4

12

7

602

Aer

Naftalin

cu un catalizator nou nu se depete un timp temperatura de 360 aC. Bai

de sruri este meninut cu 20-40 aC, sub temperatura zonei calde ci:'

cataliz. Gazele de reacie cedeaz cldura, ntr-un schimbtor, aerului

alimentare i trec n sistemul de condensare. Viteza de volum es

1000 m'/m"h, la un timp de contact de 1.33 s.

Reactia in strat fix, la temperatura inalt

Procedeul se folosete in cazurile in care se dispune de o naftal(

cu grad mic de puritate. Se lucreaz la 42C>-550C i se obin randamen

de 6C>-70%;se formeaz i 6-10% anhidrid maleic. Catalizatorul u@zilt

este format din 7-8% pentoxid de vanadiu topit. depus pe un suport inert..~

O parte din aerul alimentat este nclzit la 120-140 .C i saturat

naftalin; amestecul aer-naftalin format este diluat cu restul de aer pnI

o concentraie n naftalin de 4C>-50g/Nm' aer i fr prenclzire s' "

introduce n reactor (fig. 4.7.2).

Fig. 4.7.2. Schema instalatiei de oxidare a naftalinei la temperaturi nalte:

1 - ventilator; 2 - preinclzitor; 3' - evaporator; 4 - duz de amestecare; 5 - reaclo' r;

6 -limitatoare de circulaie a agentului termic: 7 - pomp imersat pentru sruri topite; 8- v

de depozitare a srurilor topite; 9 - g~nerator de abur; 10 _ preinclzitor de sruri; 11 - di ,

de explozie; 12 - schimbtor de Cldur; 13 - camere de sublimare; 14 - cos de evacuar,

15 - recipient pentru anhidrid ftalic brut.

1

1

,.~i

II' j~.' ..

I '

[ ' ;.,

I ,~

i "

r

: ' ~

It

' 1

Il

J

1.

I

!

' 1,

r

!I

' 1

i

i

605

PRODUSI

DE REACTIE

APA

ASUR

APA

J OCII}

b

~:;-/

li(

NA.FTALINA

"\

\ AER

o

'/'

r f to=m n J l

"" /

R

- - J .~

1

.J ;~l i d er i Va i

.4.7.4. Scheme d e r eact oar e cu st r at f l uj d i zat cu ci r cul at i e l at er al a d e cat al i zat or .

~~;~-

" i ! .i I

Se

folosesc dou tipuri de reactoare. n figura. 4.7.4, a, este

'Il':!,zentat reactorul cu circulaie lateral de catalizator. Inlimea reacto-

J ,Il(este de 1 2 m. Partea inferioar a reactorului o constituie un

'@btor de cldur, in care catalizatorul transportat pneumatic cu aer se

;~~

,i i :.

.;~~;~

\~, Att naftalina ct i o-xilenul pot fi oxidate in reactoare cu catalizator

,1O';;trat fluid.

~, Dac reacia de oxidate se conduce in strat fiuidizat se poate lucra la

icncentraii mai mari de hidrocarbur in aer, peste limita de explozie,

'&Oarece pulberea de catalizator in suspensie anuleaz o eventual und

'i l 'i i l > explozie. Astfel se pot atinge concentraii de 86- - 1 1 7 g naftalin/Nm'

,i l i er , iar n cazul o-xilenului se lucreaz cu un e~ces de aer cu 50% mai mic

~dilctin cazul stratului fix.

...:,. Diferenele de temperatur n stratul fluid de catalizator sunt mult mai

~Cidect n stratul fix i nu depesc 2- 5.C. Gazele de reacie conin o

"cOncentraie in anhidrid ftalic mai mare, ceea ce permite, n general, o

';eparare simplificat.

- Se lucreaz cu catalizatori care conin silicat de potasiu, 1 0% V,O"

.30%K,SO., 60- 70% gel de silice. Granulele de catalizator microsferice

I Udimensiuni de 40- 200 ,u .

II'

"

60,2

Z2.

~

7,5

3.4

0.2

0,2

2,0

0,04

Anhi d r i d f t al i c

Anhi d r i d mal ei c

Di oxi d d e car bon

Oxi d d e ca r bon

A1d ehi d e ar omat i ce

Aci d benzoi c i t ol ui c

Ftafid

Hi d r ocar bur

Acr ol en si o ~metilacroJ ein

604

Catalizatorii folosii sunt aceiai ca i in cazul naftalinei.

Timpul de contact este de 0,1 5 s, iar randamentul de 50- 68%.

Distribuia produselor de reaciA este dat n tabelul 4.7.4.

Tabelul 4.7.4'~.i i tr .

. ~{f.~

Di st r i bu i a r n pr od use d e oxi d ar e al e concent r at ul ui d e o.xi l en, i n % gr eut .

Pr od use I Cant i t at ea

La ef ect uar ea r eac i ei in st r at f i x se f or meaz un f r ont cal d a cr ui ."

temperatur este esenial pentru viaa cataliza!orului. Depirea temperaturii,

admise in frontul cald duce la degradarea masiv a cataiizatoru!ui, care i"

pierde brusc activitatea i trebuie inlocuit.

Reactorul a fost rcit cu mercur la fierbere in primele inata!aii. La

temperatur de lucru, mercurul trebuie meninut sub o presiune de 2-B atIn.

evi l e r eact or ul ui au o sec i une pt r at cu l at ur a d e i8 mm, car e per mi t un

maxim de suprafa de transfer, pentru o distan minim ntre evi (3mm).'.

n f el ul acest a, cant i t at ea d e mer cur ncr cat , car e r epr ezi nt o gr eut at e'

de 3000 kg, este redus la minimum necesar. Cldura preluat de mercur,'

circa 66% din cea de reacie, este cedat;; unor condensatoare de reflux..

Presiunea sistemului de rcire se obine prin comprimarea unui gaz inert.

Viteza volumar este de 4000- 5000 m

3

/m

3

'h, iar timpul de contact de"

0,6 s.

Mercurul permite meninerea unei temperaturi riguros constante>,

deoarece se afl la fierbere; temperatura poate fi reglat prin presiunea

exercitat asupra sistemului; coeficientul de transfer este ridicat, ca i;

capacitatea de a prelua cldura la temperatur constant.

Dei prezint avantaje, s-a renunt, ins, la folosire3 mercurului.

deoarece este toxic, scump i impune construcii costisitoare. De aceea, s~

folosete din ce in ce mai mult i in acest procedeu baia de sruri;

KNOolNaNO" pompat printre evile reactoruiui, cu vitez mare, de jos in,

sus. Cldura de reacie este folosit pentru producere de abur de 30 atm. 'c ,

Concentraia nailalinei poate fi ridicat pn la 63 g/Nm

3

aer fiin~

prevzut Cu un disc de explozie. Se lucreaz la viteze volumare ridicate

(5000- 7000 h'

1

) i timp de contact de 0,4 s.

La temperaturile inalte de lucru, baia de sruri

care impun folosirea de oeluri aliate corespunztoare.

1

,

I

""t -'.

,..,

. ','

'.,.

607

. Puritatea produsului este influenat de temperatura de condensare,

~oarece anhidrida maleic i naltochinona condenseaz la temperaturi

J ilaijoase.

. Un sublimator poate funciona circa 6 h, dup care prin comutarea

frculaieide gaze i de la ulei rece la ulei cald, anhidrida ltalic se topete,

l colecteaz i se transport la secia de distilare,

Se folosesc cel puin dou apClrate cu func\ionare ciclic: condensare

i!--> topire --->condensare; alternana fazelor se realizeaz prin

s}culaiede ulei rece, respectiv cald,

t Anhidrida ltalic brut rezultat are un coninut de pn la 98,5%

'~greut, 0,25% anhidrid maieic i 0,25% acid benzoic, restul ap.

~' Condensatoarele mai vechi, in form de camere, sunt construite din

'elIel i legate in se;ie; primele condensato~re sunt rci!e cu ap cald,

'irmtoarele cu apa rece. Anhldrtda Itallca condensata pe perei este

"lesprins cu rztoare antrenate mecanic i evacuat de un melc

'ansportor, comun tuturor condensaloarelor, Din gaze se inde'prteaz

~aterjalulsolid ntr-un ciclon, curtit mecanic. .,

Un alt aparat produce cond~nsarea anhidridei, ftalica cristaline diract

in gazele de reacie, prin emestecare cu eerul rece; el const dintr-o

amer de: amestecare i o camer seciionat pentru dzcantarea i

,i~curireamecanic.

',~ n camera de amestecare, n afar de gazele de reactie se refuleaz

~rrece n proporie de 1: 1 - 1:1,5; ca rezultat al amestec~ii,terttperatura

nuxuluide gaze scade brusc, pn la 75-85'C; anhidrida ltalic se separ

'i se depune n camera de decantare, n care fluxul de gaze S8 introduce n

dou locuri prin desprituri verticole prevzute cu fante, curite regulat CL i

lin agitotor eu raclete, '

:~~ intr-Linastfel de aparet de condensare se reine numai 90-93% din

'anhidrida ftaJic, fat de cantitatea care se evacueaz din reactor, din

itauza imposibilitij ~tingeriitemperaturilor joase n tot spa\iul aparatului.

l; Pentru captarea restului de 7-1 0% anhi~ridftalica t a anhidridei

~rnaleice se prevd aparate de splare cu ap. In acest caz este necesar

; : > 1' -1

r.LS I~:parareaacidului ftalic din faza apoas-lichid i prelucrarea lui.

~~' Gazele reziduale cara prsesc vasele de sublimare conin, n afar

~r:~zot, oxigen neeacionat i cantiti mici de anhidrid ftalic, anhidrid

nrleici acid benzoic. Acestea se rein prin injecatare cu ap n suflanla

~,evacuaraa gazelor, ob\inndu-se o soluie apoas, care conine in

;~~n.,ipal acid maleic.

'.~; 'Disli/area anhidridei ftalice

,~.Distilarea anhidridei Italice se practic att discontinLlu ct i continuu,

<Ii,vid.

,i::.PUrificarea anhidridei Italice brute pna la un coninut de minimum

, . ~ , ? . r . ~se realizeaz prin operaii succesive de distiiare i rectifica re

!9'~J5)

I.C.!. ,!~:"

-,

1600

3,25

7,30

15

5651.

400 ,

IOI

~i

0,080 l ' : i ,

United

Corp

700

1,52

9,20

15

5,65

360-375

1,81

2.38

0,080

Shervvn

Williams

750

1,52

9,20

15

5,65

360- 375

1,81

2,38

0,080

Standard

OH

500

1,25

6,10

6,75

5,65

370

1,23

1,05

~7

606

C<lracteristicHc r~Elctoarerorcu strat fluidizat

Caracteristica

i'

Tratat de petrocl 1l ;

~

-" " " .

rcete producnd in spaVul intertubular abur, putndu-se astfel co

temperatura de reacie. '""L

Partea superioar a reactorului este de diametru mai mare, pentr(,'!1!~

permite decantarea catalizatorului; particolele ceie mai fine de catalizt.J '

sunt reinute de cicloane i filtre cu estur de sticl. ')~

Randamentul fa de naftalin este de 69-74%, la un timp de cont\

de 15 s; viteza gazului n spaiul fluidizat este de 0,6 m'/s, iar produetivitaffil('

este-de 120-125 kg anhidrid ltalic/m'. h. :~b:

La reactorul din fig. 4.7.4 b, cu circulaie interioar a catalizato';'iili;,

cldura este preluat chiar in spaiui de reacie i din aceast cauz aiel l

productivitate mai mic, de 26-27 kg/m' . h. '~.l

Caracteristiciie tehnice ale principalelor reactoare cu strat fludizat iM

catalizator sunt date n tabelul 4.7.5.

Productia, kg/h

Dia metrul, m

Inlimea, m

Raport aer/naftalin, kgfk.g

Aer teoretic/naftalin, kg/k

Temperatura in reactor, C

Sectiunea reactorurui, m*

Viteza liniar, m

Raport naftalin/aer, kq/Nm

in afar de fiudizere, s-a propus pentru suspendarea cata!izatoruluiin

gazele reactante i dispozitive de reacie cu agitare mecanic.

Condensarea anhidridei Italice "

Produsele de reacie prsesc reactofulla 400 a c i se rcese succesiv,

la 250 'C i 160'C, n schimbtoare tubu!are, producnd concomitent abur,.

. An~idrida ltalic se colecteaz in mai multe camere de sublimar~1