Professional Documents

Culture Documents

Laporan Praktikum Alat Bantu Dan Statistika Pengukuran Diameter Poros

Uploaded by

Hanif Arkan NurdiansyahOriginal Description:

Original Title

Copyright

Available Formats

Share this document

Did you find this document useful?

Is this content inappropriate?

Report this DocumentCopyright:

Available Formats

Laporan Praktikum Alat Bantu Dan Statistika Pengukuran Diameter Poros

Uploaded by

Hanif Arkan NurdiansyahCopyright:

Available Formats

LAPORAN PRAKTIKUM ALAT BANTU DAN STATISTIKA PENGUKURAN DIAMETER POROS DAN LUBANG, TOLERANSI DAN SUAIAN

Disusun oleh: Hanif Arkan Nurdiansyah 12/333263/TK/39681

PROGRAM STUDI TEKNIK INDUSTRI JURUSAN TEKNIK MESIN DAN INDUSTRI FAKULTAS TEKNIK UNIVERSITAS GADJAH MADA YOGYAKARTA 2014

DAFTAR ISI

DAFTAR ISI ........................................................................................................... i DAFTAR GAMBAR .............................................................................................. iii DAFTAR TABEL ................................................................................................... BAB I PENDAHULUAN ....................................................................................... 1 1.1 Latar Belakang .................................................................................... 1 1.2 Tujuan ................................................................................................. 2 BAB II LANDASAN TEORI ................................................................................. 3 2.1 Toleransi ............................................................................................. 3 2.2 Cara Penulisan Toleransi .................................................................... 3 2.3 Suaian .................................................................................................. 4 2.4 Penulisan Simbol Toleransi, Penyimpangan, dan Suaian Menurut ISO ...................................................................................................... 6 2.5 Mistar .................................................................................................. 7 2.6 Vernier Caliper Manual ...................................................................... 7 2.7 Vernier Caliper Dial ............................................................................ 9 2.8 Vernier Caliper Digital ....................................................................... 10 2.9 Mikrometer 0-25 mm .......................................................................... 11 BAB III METODOLOGI PENELITIAN................................................................ 12

3.1 Waktu dan Tempat Pelaksanaan ......................................................... 12 3.2 Alat dan Bahan .................................................................................... 12 3.3 Prosedur Praktikum ............................................................................. 13 3.4 Metode Pengambilan Data .................................................................. 15 BAB IV HASIL DAN PEMBAHASAN ................................................................ 16 4.1 Hasil .................................................................................................... 16 4.2 Pembahasan......................................................................................... 21 BAB V PENUTUP .................................................................................................. 25 5.1 Kesimpulan ......................................................................................... 25 5.2 Saran ................................................................................................... 25 DAFTAR PUSTAKA ............................................................................................. 26 LAMPIRAN ............................................................................................................ 27

ii

DAFTAR GAMBAR

Gambar 2.5.1 Mistar ............................................................................................... 7 Gambar 2.6.1 Vernier caliper manual ..................................................................... 8 Gambar 2.7.1 Vernier caliper dial ........................................................................... 9 Gambar 2.8.1 Vernier caliper digital....................................................................... 10 Gambar 2.9.1 Mikrometer sekrup ........................................................................... 11

iii

DAFTAR TABEL

Tabel 2.3.1 Tabel klasifikasi suaian ........................................................................ 4 Tabel 4.1.1 Hasil pengukuran praktikan 1 (Hanif) ................................................. 16 Tabel 4.1.2 Hasil pengukuran praktikan 2 (Putri) ................................................... 16 Tabel 4.1.3 Hasil pengukuran praktikan 3 (Dian) ................................................... 17 Tabel 4.1.4 Hasil pengukuran praktikan 4 (Shabrina) ............................................ 17 Tabel 4.1.5 Hasil pengukuran praktikan 5 (Ayu) .................................................... 18 Tabel 4.1.6 Hasil pengukuran hole praktikan 1 (Hanif).......................................... 19 Tabel 4.1.7 Hasil pengukuran hole praktikan 2 (Putri) ........................................... 19 Tabel 4.1.8 Hasil pengukuran hole praktikan 3 (Dian) ........................................... 20 Tabel 4.1.9 Hasil pengukuran hole praktikan 1 (Shabrina) .................................... 20 Tabel 4.1.10 Hasil pengukuran hole praktikan 1 (Ayu) .......................................... 21 Tabel 4.2.1 Jenis suaian untuk tiap diameter .......................................................... 23

iv

BAB I PENDAHULUAN

1.1. Latar Belakang Dalam melakukan suatu produksi barang, terdapat beberapa keterbatasan, baik dari raw material, mesin, maupun tujuan pembuatan barang tersebut. Sifat bahan merupakan salah satu keterbatasan dari raw material untuk dapat diproses sesuai dengan dimensi atau kondisi yang telah ditetapkan dalam proses mendesain barang. Kemampuan mesin yang digunakan untuk memproduksi barang tersebut juga menjadi salah satu keterbatasan dalam memproduksi suatu barang, karena setiap mesin memiliki kemampuan dan spesifikasi yang berbeda-beda. Adapun tujuan pembuatan barang tersebut juga menimbulkan keterbatasan, misalnya saja seperti dalam pembuatan poros. Maka dari itu dalam setiap pembuatan barang dibutuhkan suatu toleransi ukuran benda. Toleransi ukuran adalah perbedaan ukuran antara kedua harga batas dimana ukuran atau jarak permukaan/batas geometri komponen harus terletak (ISO Recommendation R.286, 1962, ISO System of Limits and Fits). Dengan adanya toleransi maka barang dapat diproduksi dan digunakan dengan baik, karena dapat mengatasi keterbatasan-keterbatasan yang telah disebutkan di atas, dan dapat meminimalisir benda kerja yang terbuang. Kemampuan menggunakan alat ukur juga sangat diperlukan dalam melakukan pengukuran. Bila kemampuan penggunaan alat ukur yang dimiliki pengendali kualitas itu buruk, hasil pengukuran dapat menjadi tidak valid dan merugikan perusahaan.

Berdasarkan uraian tersebut maka diharapkan setelah melaksanakan praktikum ini praktikan dapat menguasai penggunaan alat ukur yang tepat serta dapat mengetahui dan menggunakan berbagai jenis toleransi dengan tepat.

1.2. Tujuan Adapun tujuan dari praktikum ini adalah sebagai berikut: a. Bekerja dengan menggunakan alat ukur sederhana (mistar) dan mistar ingsut, berbagai jenis mistar ingsut (vernier caliper manual, vernier caliper dial, dan vernier caliper digital), dan mikrometer. b. Mahasiswa mampu menentukan alat ukur yang paling tepat untuk mengendalikan suatu jenis besaran diameter pada proses pengendalian kualitas produksi.

BAB II LANDASAN TEORI

2.1. Toleransi Toleransi ukuran adalah perbedaan ukuran antara kedua harga batas dimana ukuran atau jarak permukaan/batas geometri komponen harus terletak (ISO Recommendation R.286, 1962, ISO System of Limits and Fits). Setiap komponen perlu ditentukan ukuran dasarnya (basic size) sehingga kedua harga batas maksimum dan minimum yang membatasi daerah toleransi dapat dinyatakan dengan suatu penyimpangan terhadap ukuran dasar. Besar dan tanda (positif atau negatif) penyimpangan diketahui dengan cara menjumlahkan atau mengurangi ukuran dasar terhadap harga batas.

2.2. Cara Penulisan Toleransi Adapun cara penulisan toleransi ukuran adalah sebagai berikut: 1. Ukuran maksimum ditulisakan di atas ukuran minimum. 2. Menuliskan nilai nominal beserta harga-harga penyimpangannya. Penyimpangan atas dituliskan di atas penyimpangan bawah, dengan jumlah angka desimal yang sama. Harga penyimpangan yang lebih besar (dalam tanda yang sama maupun berbeda) berada di atas dari harga penyimpangan yang lebih kecil. 3. Untuk toleransi yang simetrik terhadap ukuran dasar, harga

penyimpangan haruslah dituliskan sekali saja dengan didahului tanda .

4. Cara penulisan ukuran nominal yang menjadi ukuran dasar bagi toleransi dimensi yang dinyatakan dengan kode/simbol anjuran ISO.

2.3. Suaian Suaian adalah perbedaan ukuran bagi pasangan benda kerja sebelum mereka disatukan. Suaian memiliki 3 jenis, yaitu: 1. Suaian longgar (Clearance fits), merupakan suaian yang akan selalu menghasilkan kelonggaran. 2. Suaian pas (Transition fits), merupakan suaian yang dapat menghasilkan kelonggaran maupun kerapatan. 3. Suaian paksa (Interference fits), merupakan suaian yang akan selalu menghasilkan kerapatan pada kedua komponen benda kerja yang saling berhubungan. Menurut aturan ISO, terdapat dua buah sistem suaian yang dapat dipilih, yaitu sistem berbasis poros dan sistem suaian berbasis lubang. Pada sistem suaian berbasis poros, penyimpangan atas toleransi poros selalu berharga nol dan penyimpangan lubang akan menyesuaikan dengan poros. Sebaliknya, untuk sistem suaian berbasis lubang, penyimpangan bawah toleransi lubang akan selalu bernilai nol, dan penyimpangan poros akan menyesuaikan dengan lubang. Contoh tabel klasifikasi suaian: Tabel 2.3.1 Tabel klasifikasi suaian ISO Symbols Hole Basis Shaft Basis Description

Loose running fit for wide commercial H11/c11 C11/h11 tolerances or allowances on external members. Free running fit not for use where H9/d9 D9/h9 accuracy is essential, but good for large temperature variations, high running speeds, or heavy journal pressures. Clearance Fits H8/f7 F8/h7 Close running fit for running on accurate machines and for accurate location at moderate speeds and journal pressures. Sliding fit not intended to run freely, but H7/g6 G7/h6 to move and turn freely and locate accurately. Locational clearance fit provides snug H7/h6 H7/h6 fit for locating stationary parts; but can be freely assembled and disassembled. Locational transition fit for accurate H7/k6 Transition Fits H7/n6 N7/h6 K7/h6 location, a compromise between

clearance and interference. Locational transition fit for more accurate location where greater

interference is permissible. Locational interference fit for parts Interference H7/p6 Fits P7/h6 requiring rigidity and alignment with prime accuracy of location but without special bore pressure requirements.

Medium drive fit for ordinary steel parts H7/s6 S7/h6 or shrink fits on light sections, the tightest fit usable with cast iron. Force fit suitable for parts which can be highly stressed or for shrink fits where the heavy pressing forces required are H7/u6 U7/h6 impractical.

2.4. Penulisan Simbol Toleransi, Penyimpangan, dan Suaian Menurut ISO Penulisan simbol menurut ISO memudahkan pembacaan ukuran yang dimaksud pada suatu benda kerja. Dalam menentukan toleransi ukuran untuk suatu ukuran dasar, ada dua hal yang harus ditetapkan, yaitu posisi daerah toleransi terhadap garis nol dan besarnya daerah toleransi itu sendiri. Posisi daerah toleransi terhadap garis nol ditetapkan sebagai suatu fungsi ukuran dasar. Penyimpangan dinyatakan dengan simbol huruf. Huruf kapital merupakan simbol dari penyimpangan pada hole, sedangkan huruf biasa merupakan simbol bagi poros. Besarnya toleransi ditetapkan sebagai suatu fungsi ukuran dasar. Simbol yang digunakan untuk menyatakan besarnya toleransi adalah suatu angka, yang biasa disebut angka kualitas. Posisi daerah toleransi terhadap garis nol dan angka kualitas toleransi untuk hole maupun poros akan menentukan jenis suaian pada pasangan komponen tersebut saat disatukan. Penulisan suatu suaian dilakukan dengan menyatakan ukuran nominalnya yang kemudian diikuti dengan penulisan simbol toleransi sesuai dengan jenis komponennya. Adapun simbol untuk hole harus dituliskan terlebih dahulu, misalnya 20H7/g7. Artinya, untuk ukuran dasar 20 mm, lubang dengan penyimpangan H berkualitas toleransi 7 berpasangan dengan poros dengan penyimpangan g berkualitas toleransi 7. 6

2.5. Mistar Mistar atau penggaris adalah salah satu alat ukur dimensi panjang yang memiliki kecermatan sebesar 0,5 mm. pada umumnya mistar berukuran 30 cm.

Gambar 2.5.1 Mistar

2.6. Vernier Caliper Manual Vernier caliper manual atau yang biasanya disebut sebagai jangka sorong merupakan salah satu alat ukur yang dapat digunakan untuk mengukur dimensi luar dan dimensi dalam suatu benda kerja. Vernier Caliper Manual memiliki kecermatan sebesar 0,05 mm. Adapun bagian-bagian dari vernier caliper manual adalah sebagai berikut: a. Internal Jaws, digunakan untuk mengukur diameter dalam suatu benda kerja b. External Jaws, digunakan untuk mengukur dimensi luar suatu benda kerja c. Locking Screw, digunakan untuk mengencangkan penunjuk skala d. Imperial Scale e. Metric Scale f. Depth Measuring Blade, digunakan untuk mengukur kedalaman suatu benda kerja

Adapun cara melakukan pengukuran dengan menggunakan vernier caliper manual adalah sebagai berikut: a. Pertama-tama, bersihkan benda kerja yang akan diukur dari berbagai kotoran yang dapat mengganggu keakuratan pengukuran b. Buka jaws, baik external jaws maupun internal jaws, dan tempatkan pada kedua sisi bagian benda kerja yang akan diukur sehingga jaws tepat menyentuh kedua permukaan benda kerja c. Kemudian tekan sedikit jaws pada permukaan benda kerja sehingga jaws sedikit mencengkram permukaan benda kerja tersebut d. Kunci jaws dengan menggunakan locking screw sehingga jaws tidak dapat bergerak e. Kemudian amati garis angka 0 pada skala vernier segaris dengan skala utama, lalu lihat berapa angka pada skala utama yang telah terlewati oleh garis 0 skala vernier. Itu menunjukkan panjang utama (sebelum koma) dari dimensi benda kerja yang diukur. Lalu lihat pada bagian bawah skala vernier, amati garis angka 0 tepat mengenai bagian bawah skala utama. Itu menunjukkan panjang desimal dari dimensi benda kerja yang diukur. Kemudian jumlahkan keduanya maka akan diperoleh dimensi benda kerja tersebut

Gambar 2.6.1 Vernier caliper manual

2.7. Vernier Caliper Dial Vernier caliper dial memiliki fungsi yang sama seperti vernier caliper jenis lainnya, yaitu untuk mengukur dimensi benda bagian luar, diameter dalam benda, dan kedalaman benda. Vernier caliper dial memiliki dial indicator yang menggantikan skala vernier pada vernier caliper manual. Vernier caliper dial memiliki kecermatan 0,01 mm atau 0,02 mm. Adapun cara melakukan pengukuran dengan menggunakan vernier caliper dial adalah sebagai berikut: 1. Bersihkan permukaan benda kerja yang akan diukur 2. Rapatkan jaws dan cek apakah penunjuk skala dial berada pada titik 0. Jika belum, longgarkan bezel clamp screw dan putar bezel pada posisi 0. Kencangkan kembali bezel clamp screw untuk memperbaiki posisi 0 3. Buka jaws kemudian tempelkan pada permukaan benda kerja yang akan diukur, sesuaikan bukaan jaws hingga tepat menempel pada permukaan benda kerja 4. Kencangkan jaws dengan menggunakan lock screw sehingga jaws tidak dapat bergerak 5. Baca bagian skala utama yang telah terlewati, angka itulah yang menjadi panjang utama (sebelum koma) dari permukaan benda kerja yang diukur. Kemudian perhatikan pada bagian dial, untuk yang memiliki kecermatan 0,01 mm maka skala yang ditunjukkan oleh jarum indikator dikalikan dengan 0,01 mm (apabila kecermatan 0,02 mm maka dikalikan dengan 0,02 mm), itulah yang menjadi angka desimal. Kemudian jumlahkan keduanya sehingga dapat diketahui panjang permukaan benda yang diukur

Gambar 2.7.1 Vernier caliper dial 9

2.8. Vernier Caliper Digital Vernier caliper digital memiliki fungsi yang sama seperti vernier caliper jenis lainnya, yaitu untuk mengukur dimensi benda bagian luar, diameter dalam benda, dan kedalaman benda. Vernier caliper digital memiliki digital display yang menggantikan skala vernier pada vernier caliper manual. Vernier caliper digital memiliki kecermatan 0,001 mm. Adapun cara melakukan pengukuran dengan menggunakan vernier caliper digital adalah sebagai berikut: a. Bersihkan permukaan benda kerja yang akan diukur b. Nyalakan digital display dengan menekan tombol on c. Rapatkan jaws sehingga digital display menampilkan angka 0 d. Gerakkan jaws sesuai dengan panjang benda kerja yang akan diukur hingga jaws tepat menyentuh permukaan benda kerja tersebut e. Kunci jaws dengan menggunakan lock screw agar jaws tidak dapat bergerak f. Tekan tombol hold agar angka yang tertera pada digital display tidak berubah-ubah ketika terjadi gerakan pada vernier caliper digital. Angka tersebut merupakan hasil pengukuran dari permukaan benda kerja

Gambar 2.8.1 Vernier caliper digital

10

2.9. Mikrometer Sekrup Mikrometer sekrup merupakan salah satu alat ukur yang memiliki kecermatan sebesar 0,01 mm. Adapun bagian-bagian dari mikrometer sekrup adalah sebagai berikut:

Gambar 2.9.1 Mikrometer sekrup 1. Anvil face 2. Spindle face 3. Spindle, bagian dari mikrometer sekrup yang dapat bergerak maju dan mundur menyesuaikan benda kerja yang akan diukur 4. Lock nut, berfungsi untuk mengunci gerakan sleeve 5. Sleeve, menampilkan skala utama hasil pengukuran benda kerja 6. Thimble, menampilkan skala desimal bagi skala utama, hasil pembacaannya dikalikan dengan 0,01 mm kemudian dijumlahkan dengan skala utama yang ditampilkan pada sleeve, sehingga didapatkan besar dimensi benda kerja yang diukur 7. Rachet, berguna untuk mencengkeram benda kerja dengan spindle. Caranya adalah rachet diputar searah jarum jam sampai terdengar bunyi klik, artinya rachet tidak dapat dikencangkan lagi dan hasil pengukuran sudah dapat dibaca 8. Frame

11

BAB III METODOLOGI PENELITIAN

3.1. Waktu dan Tempat Pelaksanaan Adapun waktu dan tempat pelaksanaan dari praktikum pengukuran diameter poros dan lubang, toleransi dan suaian adalah sebagai berikut: Hari, tanggal Pukul Tempat : Senin, 10 Maret 2014 : 07.00 09.30 WIB : Laboratorium Proses dan Sistem Produksi JTMI FT-UGM

3.2. Alat dan Bahan Adapun alat alat yang digunakan pada praktikum pengukuran dimensi panjang dan diameter serta kalibrasi mistar ingsut dan mikrometer ini adalah sebagai berikut: 1. Model benda kerja Terdapat dua benda kerja yang harus diukur oleh setiap praktikan dalam satu kelompok, yaitu benda kerja berbentuk poros dan lubang. 2. Alat ukur linear dan diameter dalam Terdapat 6 alat ukur linear dan diameter dalam yang digunakan dalam praktikum kali ini, yaitu: a. Alat ukur linear sederhana (mistar) dengan kecermatan 0,5 mm

12

b. Mistar ingsut dengan kecermatan 0,05 mm c. Mistar ingsut dial indicator dengan kecermatan 0,01 mm dan 0,02 mm d. Mistar ingsut digital dengan kecermatan 0,001 mm. e. Mikrometer 0-25 mm f. Mikrometer 25-50 mm

3.3. Prosedur Praktikum Adapun prosedur praktikum ini adalah sebagai berikut: 1. Praktikan menyiapkan alat-alat ukur linear dan diameter dalam yang akan digunakan. 2. Praktikan melakukan pengukuran berbagai dimensi yang telah ditentukan dari sebuah poros dalam posisi awal, yang kemudian disebut sebagai posisi 1, dengan menggunakan mistar dengan kecermatan 0,5 mm. Kemudian praktikan mencatat setiap hasilnya. 3. Praktikan melakukan pengukuran berbagai dimensi yang telah ditentukan dari sebuah poros dalam posisi 1 dengan menggunakan mistar ingsut dengan kecermatan 0,05 mm. Kemudian praktikan mencatat hasilnya. 4. Praktikan melakukan pengukuran berbagai dimensi yang telah ditentukan dari sebuah poros dalam posisi 1 dengan menggunakan mistar ingsut dial dengan kecermatan 0,02 mm. Kemudian praktikan mencatat hasilnya. 5. Praktikan melakukan pengukuran berbagai dimensi yang telah ditentukan dari sebuah poros dalam posisi 1 dengan menggunakan mistar ingsut digital dengan kecermatan 0,001 mm. Kemudian praktikan mencatat hasilnya. 6. Praktikan melakukan pengukuran berbagai dimensi yang telah ditentukan dari sebuah poros dalam posisi 1 dengan menggunakan mikrometer 0-25 mm. Kemudian praktikan mencatat hasilnya.

13

7. Praktikan memutar benda kerja sebesar 90o yang kemudian disebut sebagai posisi 2, dengan menggunakan alat ukur yang sama pada tahap ke 2 sampai 6, kemudian mencatat hasilnya. 8. Praktikan melakukan pengukuran pada benda kerja yang berbeda, yaitu hole. Pada pengukuran pertama, praktikan menandai ujung atas hole dengan marker agar memudahkan dalam pengukuran-pengukuran berikutnya. Posisi tersebut kemudian disebut sebagai posisi L1. Kemudian praktikan menggunakan mistar dengan kecermatan 0,5 mm untuk mengukur diameter dalam dari hole tersebut. Kemudian praktikan mencatat hasilnya. 9. Praktikan melakukan pengukuran diameter dalam pada posisi L1 dengan menggunakan mistar ingsut dengan kecermatan 0,05 mm. Kemudian praktikan mencatat hasilnya. 10. Praktikan melakukan pengukuran diameter dalam pada posisi L1 dengan menggunakan mistar ingsut dial dengan kecermatan 0,02 mm. Kemudian praktikan mencatat hasilnya. 11. Praktikan melakukan pengukuran diameter dalam pada posisi L1 dengan menggunakan mistar ingsut digital dengan kecermatan 0,001 mm. Kemudian praktikan mencatat hasilnya. 12. Praktikan melakukan pengukuran diameter dalam pada posisi L1 dengan menggunakan mikrometer sekrup 25-50 mm. Kemudian praktikan mencatat hasilnya. 13. Kemudian praktikan merotasi hole 90o dari titik marker, yang disebut sebagai posisi L3, dengan menggunakan alat ukur pada tahap 8 sampai 12, lalu mencatat hasilnya. 14. Kemudian praktikan membalikkan hole pada posisi seperti marker di sisi sebelumnya, yang kemudian disebut dengan posisi R2, lalu diukur dengan menggunakan alat ukur pada tahap 8 sampai 12, dan mencatat hasilnya pada worksheet yang telah disediakan.

14

15. Setelah melakukan pengukuran pada posisi R2, praktikan melakukan pengukuran pada posisi 90o dari titik marker R2, yang kemudian disebut sebagai posisi R4, dengan menggunakan alat ukur pada tahap 8 sampai 12, dan mencatat hasilnya pada worksheet yang telah disediakan. 16. Praktikan melakukan perhitungan mencari nilai rata-rata dari keempat pengukuran pada setiap alat ukur, kemudian menghitung nilai standar deviasinya, dan mencatat kedua nilai tersebut pada worksheet yang telah disediakan. 17. Setelah melakukan pengukuran dengan semua alat ukur pada kedua benda kerja dan menuliskan hasil pengukurannya ke dalam worksheet, praktikan meminta asisten laboratorium untuk memeriksa dan memberi paraf pada worksheet tersebut. 18. Praktikan membereskan semua peralatan yang telah selesai digunakan dan meletakkannya pada tempat semula.

3.4. Metode Pengambilan Data Adapun metode pengambilan data selama praktikum dan pembuatan laporan adalah sebagai berikut: 1. Observasi, praktikan melakukan pengambilan data secara langsung pada saat melaksankan praktikum, yaitu dengan cara melakukan pengukuran dimensi benda kerja dengan alat ukur yang telah disediakan. 2. Studi pustaka, praktikan melakukan studi pustaka yang berasal dari website resmi, jurnal ilmiah, maupun buku materi yang tersedia.

15

BAB IV HASIL DAN PEMBAHASAN

4.1. Hasil Adapun hasil dari praktikum ini adalah sebagai berikut: a. Hasil pengukuran benda kerja 1 (poros) Tabel 4.1.1 Hasil pengukuran praktikan 1 (Hanif) Toleransi Teoritis Maks 16,1 16,1 19.9 19.9 39.5 39.5 20 20 10.1 10.1 M10 Min 15,9 15,9 19.891 19.891 39.475 39.475 19.991 19.991 9.9 9.9 9.15 9.15 9.14 9.24 9.41 9.22 9.37 9.35 Mistar Ingsut (0,05 mm) Posisi Posisi 1 2 15.15 14.65 14.4 14.45 20 20 19.95 20 40 40 40 40 20 20 20 20 8.95 9.3 Mistar Ingsut (0,01 mm) Posisi Posisi 1 2 14.48 14.6 14.4 14.5 20.12 20.4 19.92 20.2 40.02 40.18 39.98 40 19.96 20.02 20.04 20.02 9.28 9.32 Mistar Ingsut (0,001 mm) Posisi Posisi 1 2 14.36 14.52 14.39 14.37 19.93 19.94 19.96 19.98 40 39.99 40 39.98 20.2 19.98 19.97 19.97 9.26 9.28

Diameter M16 M16 19.9h5 19.9h5 39.5h7 39.5h7 20h5 20h5 M10

Mikrometer Posisi Posisi 1 2 15.27 15.25 15.32 15.28 19.39 19.44 19.41 19.42 19.44 19.47 19.43 19.45 9.35 9.33

Tabel 4.1.2 Hasil pengukuran praktikan 2 (Putri) Toleransi Teoritis Mak Min s

16,1 15,9

Diameter

Mistar Ingsut (0,05mm) Posisi Posisi 1 2 15,95 15,9

Mistar Ingsut (0,01mm) Posisi Posisi 1 2 16,84 16,90

Mistar Ingsut (0,001mm0 Posisi Posisi 1 2 15,9 15,8

Mikrometer Posisi 1 15,25 5 Posisi 2 15,27

M16

16

M16 19,9h5 19,9h5 39,5h7 39,5h7 20h5 20h5 M10 M10

16,1

15,9

16 20 20,4 40,05 40 20,05 20 10 10

16 20 20 40 40,05 20 20 10 10,05

16,90 20,94 20,04 40,04 40,18 20 19,98 10 10,92

16,86 20,92 20,94 40,02 40 20,20 20,02 9,93 9,90

15,97 19,97 20,16 40,06 40,02 20,03 20,02 9,93 9,90

16,61 19,98 20,13 40,14 40 20,02 19,98 10 10,02

15,35 5 20,36 20,45 20,42 20,43 10,36 10,31

19,9 19,9 39,5 39,5 20 20 10.1 10.1

19,89 1 19,89 1 39,47 5 39,47 5 19,99 1 19,99 1 9.9 9.9

15,34 5 20,36 5 20,37 5 20,43 20,43 9,33 9,34

Tabel 4.1.3 Hasil pengukuran praktikan 3 (Dian) Toleransi Teoritis Maks 16,1 16,1 19.9 19.9 39.5 39.5 20 20 10.1 10.1 M10 Min 15,9 15,9 19.891 19.891 39.475 39.475 19.991 19.991 9.9 9.9 10.55 10.45 10.02 10.06 9.88 9.92 11.265 11.245 Mistar Ingsut Mistar Ingsut Mistar Ingsut (0,05mm) (0,02 mm) (0,001mm) Mikrometer Posisi Posisi Posisi Posisi Posisi Posisi Posisi Posisi 1 2 1 2 1 2 1 2 16.5 16.15 15.64 14.34 15.68 15.77 15.745 16.15 16.75 15.9 15.82 15.2 15.4 15.32 15.785 16.3 20.9 19.95 20.84 20.84 20.12 19.92 21.33 21.315 20.7 20.2 20.88 20.86 20.08 19.95 20.34 21.345 40.3 40.1 40.94 40.92 40 40 40.85 40.3 40.94 40.94 40.12 39.96 20.8 19.95 20.9 20.9 19.93 19.94 21.4 21.385 20.9 20.3 20.9 20.88 19.95 19.96 21.39 21.39 10.9 10.4 10.66 10.82 9.9 9.9 11.315 11.28

Diameter M16 M16 19,9h5 19,9h5 39,5h7 39,9h7 20h5 20h5 M10

Tabel 4.1.4 Hasil pengukuran praktikum 4 (Shabrina)

17

Diamete r M16 M16 19.9h5 19.9h5 39.5h7 39.5h7 20h5 20h5 M10 M10

Toleransi Teoritis

16,1 15,9 16,1 15,9

19. 9 19. 9 39. 5 39. 5 20 20 10. 1 10. 1

19.89 1 19.89 1 39.47 5 39.47 5 19.99 1 19.99 1 9.9 9.9

Mistar Ingsut (0.05mm) 16.4 15.9 0 0 16.9 16 0 20.9 20 0 20.8 20 0 40.9 40 0 40.1 40.0 0 5 20.8 20 0 20.8 20 0 10.9 10 0 10.0 9.40 5

Mistar Ingsut (0.01mm) 16.4 5 16.3 0 20.8 0 20.9 0 40.7 0 40.8 0 20.7 0 20.9 0 10.7 10.4 5 15.50 15.72 20.32 20.86 40.14 40.92 20.90 20.94 10.68 10.22

Mistar Ingsut (0.001mm) 15.62 15.84 20.84 20.88 40.98 40.94 20.90 20.98 10.88 10.28 15.6 4 15.2 0 20.3 3 19.4 4 40.1 3 40.0 0 19.8 8 19.3 4 9.86 9.77

Mikrometer 15.24 15.32 20.36 20.40 19.88 19.95 9.90 9.78 15.26 15.38 20.36 20.40 20.44 20.45 10.37 10.36

Tabel 4.1.5 Hasil pengukuran praktikan 5 (Ayu) Diameter Toleransi Teoritis Posisi Posisi 1 2 16.1 15.9 16.1 19.9 19.9 39.5 15.9 19.89 1 19 39.47 5 Mistar Ingsut (0,05 mm) Posisi Posisi 1 2 15.90 16.00 16.00 20.00 20.00 40.00 16.00 20.00 20.10 40.00 Mistar Ingsut (0,01 mm) Posisi Posisi 1 2 16.08 16.08 16.02 20.04 20.06 40.02 16.08 20.05 20.04 40.02 Mistar Ingsut (0,001 mm) Posisi Posisi 1 2 15.84 15.77 15.93 19.95 19.93 39.99 16.01 3 20.01 1 19.98 40.03 Mikrometer Posisi 1 15.25 5 15.35 5 20.36 20.45 Posisi 2 15.27 15.34 5 20.36 5 20.37 5 -

M16 M16 19.9h5 19.9h5 39.5h7

18

39.5h7 20h5 20h5 M10 M10

39.5 20 20 10.1 10.1

39.47 5 19.99 1 19.99 1 9.9 9.9

40.00 20.00 20.00 10.00 10.00

40.00 20.00 20.00 10.00 10.00

40.02 5 20.00 20.00 10.25 9.925

40.01 20.02 20.00 10.07 10.08

40.03 20.00 19.97 9.88 9.91

40.03 20.00 19.97 9.93 9.97

20.42 20.43 9.34 9.27

20.43 20.43 9.35 9.34

b. Hasil pengukuran benda kerja 2 (hole) Tabel 4.1.6 Hasil pengukuran hole praktikan 1 (Hanif) Alat Ukur (satuan mm) Mistar 1 2 X= 1 2 X= Mistar Ingsut Dial X= Mistar Ingsut Digital X= Mikrometer X= 1 2 1 2 1 2 Pengamat A L 20.1 20.1 20.1125 20.8 20.55 20.6625 20.72 20.68 20.785 19.66 19.84 19.7475 20.09 20.1 20.0975 3 4 S= 3 4 S= 3 4 S= 3 4 S= 3 4 S= R 20.1 20.15 0.025 20.6 20.7 0.110868 20.92 20.82 0.107548 19.64 19.85 0.112953 20.09 20.11 0.009574

Mistar Ingsut

Tabel 4.1.7 Hasil pengukuran hole praktikan 2 (Putri) Alat Ukur (satuan mm) Mistar Pengamat A L 1. 20 3. 20 X = 20 1. 19,60 19 R 2. 20 4. 20 S = 0,00 2. 19,70

Mistar Ingsut

Mistar Ingsut Dial

Mistar Ingsut Digital

Mikrometer

3. 19,40 X = 19,55 1. 20,76 3. 20,88 X = 20,775 1. 19,93 3. 19,86 X = 19,795 1. 20,055 3. 20,44 X = 20,16

4. 19,50 S = 0,129 2. 20,88 4. 20,58 S = 0,1417 2. 19,42 4. 19,97 S = 0,254 2. 20,04 4. 20,11 S = 0,18825

Tabel 4.1.8 Hasil pengukuran hole praktikan 3 (Dian) Alat Ukur 1 Mistar 3 X= 1 Mistar Ingsut 3 X= 1 Mistar Ingsut Dial 3 X= 1 Mistar Ingsut Digital 3 X= 1 Mikrometer 3 X= Pengamat A L 19.5 20 19.625 20.14 20.76 20.385 20.4 20 20.23 19.98 19.88 19.955 20.28 20.36 20.2875 2 4 S= 2 4 S= 2 4 S= 2 4 S= 2 4 S= R 19.5 19.5 0.25 19.98 20.66 0.3831 20.02 20.5 0.25742 19.98 19.98 0.05 20.28 20.23 0.05377

Tabel 4.1.9 Hasil pengukuran hole praktikan 4 (Shabrina) Alat Ukur (satuan mm) Mistar Pengamat A 1. 20 L 19.95 R 2. 19.95

3. 19.95 X = 19.9625 Mistar Ingsut 1. 19.75 3. 19.75 X = 19.7625 Mistar Ingsut Dial 1. 19.68 3. 19.7 X = 19.695 Mistar Ingsut Digital 1. 19.68 3. 19.7 X = 19.705 Mikrometer 1. 20.20 3. 20.09 X = 20.1575

4. 20 S = 0.025 2. 19.8 4. 19.75 S= 0.025 2. 19.68 4. 19.72 S= 0.019149 2. 19.72 4. 19.72 S = 0.019149 2. 20.16 4. 20.18 S = 0.04

Tabel 4.1.10 Hasil pengukuran hole praktikan 5 (Ayu) Alat Ukur (satuan mm) Mistar Pengamat A R 2. 20 4. 20 S=0 2. 19.90 4. 19.90 S = 0.05 2. 20.55 4. 20.53 S = 0.057 2. 19.40 4. 19.42 S = 0.058 2. 20.05 4. 20.075 S = 0.0119

L 1. 20 3. 20 X = 20 Mistar Ingsut 1. 19.90 3. 19.80 X = 19.875 Mistar Ingsut Dial 1. 20.50 3. 20.42 X = 20.50 Mistar Ingsut 1. 19.29 Digital 3. 19.39 X = 19.375 Mikrometer 1. 20.075 3. 20.07 X = 20.0675

4.2. Pembahasan

21

Dalam pengukuran menggunakan 5 alat ukur yang berbeda, yaitu mistar, mistar ingsut manual, mistar ingsut dial, mistar ingsut digital, dan mikrometer praktikan memperoleh hasil pengukuran yang berbeda-beda. Hal ini dikarenakan terdapat perbedaan nilai kecermatan dari setiap alat ukur. Sebagai contoh, saat praktikan mengukur diameter dalam hole dengan menggunakan mistar, praktikan memperoleh hasil pengukuran sebesar 20,1 mm. Sedangkan saat menggunakan mistar ingsut dial praktikan memperoleh hasil pengukuran sebesar 20,72 mm. Perbedaan hasil pengukuran tersebut dipengaruhi oleh beberapa faktor, di antaranya adalah perbedaan nilai kecermatan antara mistar dengan mistar ingsut dial. Mistar memiliki nilai kecermatan sebesar 0,5 mm sedangkan mistar ingsut dial memiliki nilai kecermatan sebesar 0,02 mm sehingga dalam pembacaan hasil pengukuran, saat menggunakan mistar praktikan memiliki keterbatasan kecermatan, sehingga praktikan hanya memperoleh hasil pengukuran sebesar 20,1 mm, dan kalaupun menghasilkan angka lainnya, praktikan hanya akan menjumpai angka desimal puluhan (10, 20, 30, dan seterusnya) atau angka desimal limaan (5, 15, 25, dan seterusnya). Selain dikarenakan perbedaan kecermatan alat ukur yang digunakan, penyebab lainnya adalah cara praktikan melakukan pengukuran dan pembacaan hasil ukur. Cara pengukuran yang tidak tepat akan menghasilkan hasil ukur yang tidak tepat. Begitu pula apabila cara pembacaan hasil ukurnya tidak tepat maka hasil ukurnya pun tidak sesuai dengan hasil ukur yang sebenarnya, meskipun jika praktikan melakukan pengukuran dengan benar. Kemudian usia alat ukur juga dapat mempengaruhi hasil pengukuran dari benda kerja. Semakin tua usia alat ukur tersebut maka akan semakin sulit untuk melakukan kalibrasi bahkan dapat tidak bisa melakukan kalibrasi lagi. Usia alat ukur juga dapat mempengaruhi kecermatan alat ukur tersebut karena seiring berjalannya waktu alat ukur akan mengalami perubahan yang diakibatkan oleh lingkungan pengukuran, cara pengukuran, maupun cara penyimpanan alat ukur.

22

Pada tabel hasil pengukuran tiap praktikan terlihat bahwa terdapat perbedaan hasil pengukuran setiap dimensi dari kedua benda kerja, yang juga ditunjukkan pada nilai standar deviasi dari setiap pengukuran menggunakan alat ukur pada benda kerja 2 (hole). Nilai standar deviasi menunjukkan seberapa besar penyimpangan hasil pengukuran dari setiap praktikan pada setiap alat ukur. Kedua hal tersebut dikarenakan oleh perbedaan kemampuan penggunaan alat ukur dari masing-masing praktikan. Apabila seorang praktikan dapat menggunakan alat ukur dengan baik maka hasil pengukurannya akan lebih akurat jika dibandingkan dengan hasil pengukuran dari praktikan yang tidak mampu menggunaan alat ukur dengan tepat. Selain itu, perbedaan pembacaan hasil ukur dari masing-masing alat ukur juga menjadi penyebab berbedanya hasil pengukuran dari setiap praktikan. Meskipun jika seluruh praktikan dapat melakukan pengukuran dengan baik dan benar namun cara pembacaan hasil ukurnya tidak tepat maka hasil pengukuran yang tercatat dalam worksheet masing-masing praktikan juga akan berbeda-beda. Posisi dari praktikan saat melakukan pengukuran maupun posisi dari benda kerja saat diukur juga menjadi penyebab lain dari berbedanya hasil pengukuran setiap praktikan. Posisi yang baik dan benar akan memberikan kenyamanan bagi praktikan serta meminimalisir kelelahan sehingga pembacaan hasil ukur dapat lebih tepat. Posisi benda yang tidak sesuai dengan prosedur pengukuran juga akan menghasilkan perbedaan hasil pengukuran dari benda kerja. Penentuan jenis suaian pada poros dapat dilakukan dengan membaca tabel suaian berbasis poros. Berikut ini adalah hasil dari pembacaan tabel suaian poros untuk diameter dari benda kerja 1: Tabel 4.2.1 Jenis suaian untuk tiap diameter Diameter 19.5h5 39.5h7 Jenis Suaian Interference Fits Clearance Fits

23

20h5

Interference Fits

Dalam sudut pandang proses permesinan, pengukuran dimensi yang sama dilakukan dua kali dikarenakan beberapa faktor. Adapun faktor-faktor tersebut adalah sebagai berikut: 1. Cara penggunaan mesin, apabila cara penggunaan mesinnya tidak benar maka dapat terjadi perbedaan ukuran pada benda kerja. Contohnya adalah ketika menggunkan mesin bubut, apabila pekerja tidak memutar benda kerja dengan lancar (tersendat-sendat, ada jeda dalam memutar benda kerja) maka ukuran benda kerja diukur dari sisi yang berlawanan dapat berbeda. Maka dari itu diperlukan pengukuran dimensi yang sama sebanyak dua kali agar memastikan apakah ukuran dimensi tersebut sudah tepat atau belum 2. Kondisi mesin dan komponen mesin, apabila kondisi mesin dalam keadaan yang sudah tidak baik akibat usianya yang sudah tua dan/atau tidak dilakukan maintenance secara rutin, maka dapat mempengaruhi ketepatan nilai dimensi benda kerja karena kondisi tersebut membuat mesin tidak dapat bekerja sesuai spesifikasinya. Selain itu, kondisi komponen mesin juga dapat mempengaruhi hasil permesinan benda kerja. Contohnya adalah mata pahat pada mesin bubut, apabila mata pahat tersebut sudah tumpul maka pemakanan benda kerja pun tidak dapat berjalan dengan stabil, yang dapat berakibat pada tidak konsistennya ukuran dimensi benda kerja. Maka dari itu pengukuran sebanyak dua kali pada bagian yang sama diperlukan untuk mengetahui apakah hasil permesinan benda kerja sudah sesuai dengan yang direncanakan. 3. Kalibrasi yang tidak tepat, apabila mesin-mesin produksi tidak dikalibrasi dengan tepat sebelum melakukan permesinan pada benda kerja, maka dimensi benda kerja dapat berbeda dengan dimensi

24

desainnya. Maka dari itu pengukuran dimensi yang sama sebanyak dua kali dapat menjadi salah satu cara untuk mengetahui apakah mesinmesin tersebut sudah dikalibrasi dengan tepat atau belum.

25

BAB V PENUTUP

5.1. Kesimpulan Adapun kesimpulan yang dapat diambil dari praktikum ini adalah sebagai berikut: 1. Pengukuran berguna untuk mengetahui nilai dimensi dari suatu benda kerja, apakah sudah tepat sesuai toleransinya atau belum. 2. Hasil pengukuran dapat berbeda-beda, tergantung pada jenis alat ukur dan kecermatannya, keahlian penggunanya, cara pengukurannya, dan proses permesinannya. 3. Setiap benda kerja memiliki nilai toleransi dan suaian yang berbeda-beda, tergantung pada ukuran dimensi benda kerja pasangannya.

5.2. Saran Adapun saran yang dapat diberikan pada praktikum kali ini adalah sebagai berikut: 1. Sebaiknya praktikan berkonsentrasi penuh dalam melakukan pengukuran serta sesuai dengan cara pengukuran yang baik dan benar sehingga hasil pengukurannya akurat. 2. Sebaiknya satu benda kerja diukur oleh satu orang praktikan, tidak diukur bersama-sama, sehingga tidak akan mengganggu proses pengukuran yang dapat mempengaruhi hasil pengukuran.

26

DAFTAR PUSTAKA

Anyi

Instrument Co., Ltd., 2009, How to Read a Dial Caliper, http://www.aylj.com/en/expertise_dialcaliper.htm, online accessed on 10 Maret 2014. Coban Engineering, 2013, ANSI Standard Limits and Fits (ANSI B4.1-1967,R1974), http://www.cobanengineering.com/Tolerances/ANSILimitsAndFits.asp, online accessed on 12 Maret 2014. International Organization for Standardization, 1999, ISO Standards Handbook Limits, fits and surface properties, 2nd ed., International Organization for Standardization, Genewa. Long Island Indicator Service Inc., 2013, Dial Calipers Digital Calipers Vernier Calipers For What Its Worth, http://www.longislandindicator.com/p11.html online accessed on 10 Maret 2014. MITCalc, 2003, Tolerances and Fits, http://www.mitcalc.com/doc/tolerances/help/en /tolerancestxt.htm, online accessed on 11 Maret 2014. Oberg, E., Jones, F.D., Horton, H.L., Ryffel, H.H., 1991, Machinerys Handbook, 24th ed., Industrial Press Inc., New York. Pedhazur, E.J., Pedhazur, S.L., 1991. Measurement, Design, and Analysis: An Integrated Approach, 1st ed., Lawrence Erlbaum Associates, New Jersey. Rochim, T., 2001, Spesifikasi Geometris Metrologi Industri dan Kontrol Kualitas, ITB, Bandung. Ryan, V., 2004, The Micrometer, http://www.technologystudent.com/equip1 /microm1.htm, online accessed on 10 Maret 2014. Ryan, V., 2004, The Vernier Caliper Manual Version, http://www.technologystudent.com/equip1/vernier3.htm, online accessed on 10 Maret 2014.

27

LAMPIRAN

28

29

30

31

32

33

34

35

36

37

You might also like

- Bahasa Inggris Sistem 52M Volume 1From EverandBahasa Inggris Sistem 52M Volume 1Rating: 3.5 out of 5 stars3.5/5 (40)

- Laporan Praktikum Alat Bantu Dan Metrologi Industri PDFDocument26 pagesLaporan Praktikum Alat Bantu Dan Metrologi Industri PDFJhon DejavuNo ratings yet

- Cover Alat UkurDocument14 pagesCover Alat UkurAdityaNo ratings yet

- Job Sheet Praktikum Prosedur Penyejajaran Poros Terhadap Bidang DatarDocument4 pagesJob Sheet Praktikum Prosedur Penyejajaran Poros Terhadap Bidang DatarArdana Putra FadhilahNo ratings yet

- TADocument41 pagesTAsartono indo fransNo ratings yet

- Pengukuran Antropometri Jas HujanDocument24 pagesPengukuran Antropometri Jas HujanBela DamanikNo ratings yet

- Tugas2 - Muhammad Raif Hisyam - Man 3a - 2202411010Document15 pagesTugas2 - Muhammad Raif Hisyam - Man 3a - 2202411010FIO IZZAFURRAHMANNo ratings yet

- Kebulatan KLPK 5Document37 pagesKebulatan KLPK 5Hendro Sulistiono IINo ratings yet

- Makalah Mata Kuliah Metrologi Industri DanniDocument21 pagesMakalah Mata Kuliah Metrologi Industri DanniDanni DwiNo ratings yet

- Laporan Modul 1Document23 pagesLaporan Modul 1Angela Esmita NidiaputriNo ratings yet

- Fisika DasarDocument30 pagesFisika DasarYudha GumayNo ratings yet

- KalibrasiDocument57 pagesKalibrasigalih kukuhNo ratings yet

- Analisa LaporanDocument27 pagesAnalisa Laporansyahrezi vasha zuardiNo ratings yet

- Pengukuran Antropometri ECCYDocument31 pagesPengukuran Antropometri ECCYBela DamanikNo ratings yet

- Pengukuran 1Document26 pagesPengukuran 1Fikri MaulanaNo ratings yet

- E 20 Dadi 39969 Tugas2Document48 pagesE 20 Dadi 39969 Tugas2Dadi ZainalNo ratings yet

- 5 Februari 2023 Wanda Octavia - Bab Modul 1 Pengukuran Dasar Praktikum Fisika DasarDocument39 pages5 Februari 2023 Wanda Octavia - Bab Modul 1 Pengukuran Dasar Praktikum Fisika DasarLARASATI OCTAVIANDANo ratings yet

- Panduan Praktikum Fisika Dasar - Teknik Pertambangan Farmasi (Daring)Document55 pagesPanduan Praktikum Fisika Dasar - Teknik Pertambangan Farmasi (Daring)Muhammad Naufal Fitrananda 17 058No ratings yet

- Laporan Pratikum Metrologi Industri Modul 1 - 2 Kelompok 4 RevDocument94 pagesLaporan Pratikum Metrologi Industri Modul 1 - 2 Kelompok 4 RevNur AizzyNo ratings yet

- Makalah Kalibrasi Sistem InstrumentasiDocument16 pagesMakalah Kalibrasi Sistem InstrumentasiDenaNo ratings yet

- Makalah-Alat-Ukur-Dan-Pengukuran - For MergeDocument26 pagesMakalah-Alat-Ukur-Dan-Pengukuran - For MergeMuhammad ArfanNo ratings yet

- Modul Praktikum Fisika TeknikDocument52 pagesModul Praktikum Fisika TeknikWitantriNo ratings yet

- Penuntun Praktikum Fisika Dasar: Fluida StatisDocument51 pagesPenuntun Praktikum Fisika Dasar: Fluida StatisHabbiNo ratings yet

- Perhitungan KeandalanDocument66 pagesPerhitungan Keandalanasmar mansyurNo ratings yet

- Laporan Praktikum Fisika DasarDocument80 pagesLaporan Praktikum Fisika DasarToKing100% (1)

- Laporan AkhirDocument163 pagesLaporan AkhirAsep Bin UjangNo ratings yet

- Laporan Akhir Kekasaran PermukaanDocument55 pagesLaporan Akhir Kekasaran Permukaanharoyan100% (2)

- Teori KesalahanDocument16 pagesTeori KesalahanFaiz Rory Hasa67% (3)

- Kekasaran Permukaan KLPK 5Document27 pagesKekasaran Permukaan KLPK 5Jossy Kolata100% (2)

- Alat Ukur Linier LangsungDocument34 pagesAlat Ukur Linier LangsungdeviNo ratings yet

- Modul 1 - Peramalan - Lengkap Revisi 3Document29 pagesModul 1 - Peramalan - Lengkap Revisi 3irowati17No ratings yet

- Makalah Estimasi Parameter Kelompok 7Document73 pagesMakalah Estimasi Parameter Kelompok 7arya gumelarNo ratings yet

- Laporan Pratikum Modul 1 Jangka Sorong11Document32 pagesLaporan Pratikum Modul 1 Jangka Sorong11Amelia. Ptri01No ratings yet

- Laporan Praktikum Fisika Pengukuran Panjang, Massa, Dan VolumeDocument31 pagesLaporan Praktikum Fisika Pengukuran Panjang, Massa, Dan VolumeDhodi Presetia79% (19)

- Laporan Praktikum - Modul 3 - FDM - ALEM SAVERO - 223030060Document20 pagesLaporan Praktikum - Modul 3 - FDM - ALEM SAVERO - 223030060Rizki TonoNo ratings yet

- Laporan Modul 4A Kelompok 2Document95 pagesLaporan Modul 4A Kelompok 2Zakiya AmanatinaNo ratings yet

- Sistem Besaran SudutDocument24 pagesSistem Besaran SudutGhiffary Muhammad Ramadan0% (1)

- Laporan Penelitian Anthropometry FinalDocument49 pagesLaporan Penelitian Anthropometry FinalMuhammad Roby IskandarNo ratings yet

- Pengukuran Karakteristik Statik Dari Alat Ukur Thermocouple, Thermometer Air Raksa, Dan Infrared Laser Thermometer Dengan Variasi SuhuDocument21 pagesPengukuran Karakteristik Statik Dari Alat Ukur Thermocouple, Thermometer Air Raksa, Dan Infrared Laser Thermometer Dengan Variasi SuhuAldianivo Nur FaizNo ratings yet

- Buku Alat UkurDocument85 pagesBuku Alat UkurBaso BenzhoNo ratings yet

- Laporan Akhir Metrologi Muhammad Ardian N RDocument37 pagesLaporan Akhir Metrologi Muhammad Ardian N RMuhammad Ardian Nashrullah RhamdanNo ratings yet

- Laporan SudutDocument40 pagesLaporan SudutHulam DarojatiNo ratings yet

- Makalah Pengukuran Dan KesalahanDocument12 pagesMakalah Pengukuran Dan KesalahanRoni Febriandi100% (1)

- Pengukuran Kebulatan PorosDocument15 pagesPengukuran Kebulatan PorosRindra HosanovaNo ratings yet

- Petunjuk Praktikum Mekanika 2022Document31 pagesPetunjuk Praktikum Mekanika 2022Devita Amalia ZuhridaNo ratings yet

- Laporan Alat Jarak JauhDocument22 pagesLaporan Alat Jarak JauhLiwail HamduNo ratings yet

- Kelompok 2 - TI-E - Perakitan TripodDocument30 pagesKelompok 2 - TI-E - Perakitan TripodARMELIA AGUSTINNo ratings yet

- Makalah Alat Ukur Dan Pengukuran For MergeDocument26 pagesMakalah Alat Ukur Dan Pengukuran For MergeMuh FaqihNo ratings yet

- Tugas 1 Makalah Kes & Keselamatan Kerja (K3) IDocument15 pagesTugas 1 Makalah Kes & Keselamatan Kerja (K3) IChristella BatbualNo ratings yet

- Teknik Evaluasi Kinerja Perkerasan Lentur Volume 2 PDFDocument127 pagesTeknik Evaluasi Kinerja Perkerasan Lentur Volume 2 PDFBernard S. SitompulNo ratings yet

- Rahmad Wahyudi - 1810912031 - Makalah Pengukuran KetegaklurusanDocument16 pagesRahmad Wahyudi - 1810912031 - Makalah Pengukuran KetegaklurusanRahmad Wahyudi0% (1)

- Laporan Praktikum Alat Bantu Dan Statistika Pengukuran Kebulatan Dan KedataranDocument41 pagesLaporan Praktikum Alat Bantu Dan Statistika Pengukuran Kebulatan Dan KedataranHanif Arkan NurdiansyahNo ratings yet

- Lembar Kerja Peserta DidikDocument14 pagesLembar Kerja Peserta DidikFebrina RahayuNo ratings yet

- 24 S 3331220039 EmanDocument33 pages24 S 3331220039 EmanEmanfbrnNo ratings yet

- Iff Titik LembekDocument51 pagesIff Titik LembekHasdiNo ratings yet

- Diktat Biometrik Terapan 2020-DikonversiDocument71 pagesDiktat Biometrik Terapan 2020-DikonversiMuhammad AribNo ratings yet

- Perawatan Dan Perbaikan Dasar 1Document53 pagesPerawatan Dan Perbaikan Dasar 1MS1B16Lutfi Nasrul FajarNo ratings yet

- Yohanes Juan Bagus Simorangkir - 3331200042Document37 pagesYohanes Juan Bagus Simorangkir - 3331200042Yohanes JuanNo ratings yet

- Bahasa Inggris Sistem 52M Volume 2From EverandBahasa Inggris Sistem 52M Volume 2Rating: 4.5 out of 5 stars4.5/5 (7)

- Penerapan Supply Chain Management UNILEVER INDONESIADocument32 pagesPenerapan Supply Chain Management UNILEVER INDONESIAHanif Arkan Nurdiansyah100% (27)

- Lirik Gone, Gone, GoneDocument2 pagesLirik Gone, Gone, GoneHanif Arkan NurdiansyahNo ratings yet

- Ringkasan Slide Presentasi Bisnis Efektif Dan PowerfulDocument12 pagesRingkasan Slide Presentasi Bisnis Efektif Dan PowerfulHanif Arkan NurdiansyahNo ratings yet

- Laporan Praktikum Alat Bantu Dan Statistika Pengukuran Kebulatan Dan KedataranDocument41 pagesLaporan Praktikum Alat Bantu Dan Statistika Pengukuran Kebulatan Dan KedataranHanif Arkan NurdiansyahNo ratings yet

- Waktu Mustajab Untuk BerdoaDocument2 pagesWaktu Mustajab Untuk BerdoaHanif Arkan Nurdiansyah100% (1)

- ShalawatDocument5 pagesShalawatHanif Arkan NurdiansyahNo ratings yet

- TPA SNMPTN 2010 Kode 942Document12 pagesTPA SNMPTN 2010 Kode 942Hanif Arkan NurdiansyahNo ratings yet

- Matematika IPA SNMPTNDocument3 pagesMatematika IPA SNMPTNHanif Arkan NurdiansyahNo ratings yet

- Kunci SNMPTN 2010 Dasar Kode 346Document1 pageKunci SNMPTN 2010 Dasar Kode 346Hanif Arkan NurdiansyahNo ratings yet

- Tes Bidang Studi Ips Kode 730Document1 pageTes Bidang Studi Ips Kode 730Hanif Arkan NurdiansyahNo ratings yet

- Biologi SNMPTNDocument3 pagesBiologi SNMPTNHanif Arkan NurdiansyahNo ratings yet

- Bahasa Indonesia SNMPTNDocument4 pagesBahasa Indonesia SNMPTNHanif Arkan NurdiansyahNo ratings yet

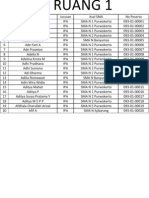

- Daftar Peserta Dan Ruangan To UGM Seagamas 2012Document20 pagesDaftar Peserta Dan Ruangan To UGM Seagamas 2012Hanif Arkan NurdiansyahNo ratings yet

- Kumpulan Materi Bahasa IndonesiaDocument46 pagesKumpulan Materi Bahasa IndonesiaHanif Arkan NurdiansyahNo ratings yet