Professional Documents

Culture Documents

Informe de La Utilizacion Del Torno GSK980TDb

Uploaded by

Dreg Ro100%(4)100% found this document useful (4 votes)

4K views23 pagesCopyright

© © All Rights Reserved

Available Formats

PDF, TXT or read online from Scribd

Share this document

Did you find this document useful?

Is this content inappropriate?

Report this DocumentCopyright:

© All Rights Reserved

Available Formats

Download as PDF, TXT or read online from Scribd

100%(4)100% found this document useful (4 votes)

4K views23 pagesInforme de La Utilizacion Del Torno GSK980TDb

Uploaded by

Dreg RoCopyright:

© All Rights Reserved

Available Formats

Download as PDF, TXT or read online from Scribd

You are on page 1of 23

dreg_49

OPERACIN DEL TORNO CNC GSK 980TDb

OBJETIVOS:

Encender la maquina

Describir el tablero de control

Realizar el cero mquina

Realizar el cero pieza

Encender y apagar el husillo principal

Cargar y ejecutar el programa

MATERIALES Y EQUIPOS

Torno CNC GSK 980TDb

Herramientas de medicin

Manual de operacin

MARCO TERICO

El GSK980TDb es la

versin mejorada del

control GSK980Ta, cuenta

con un procesador de 32

bits y un FPGA

programable de gran

escala, que le permite

realizar operaciones

multitarea en tiempo real

y un interpolado por

hardware al nivel de las

micras de milmetro.

Cuenta adems con un control lgico programable PLC.

Especificaciones:

Precisin micronesimal en el interpolado de ejes (X, Z). Mxima velocidad de desplazamiento de

30m/min.

PLC integrado para el control de varias torres portaherramientas y cajas de velocidades

automticas.

dreg_49

Edicin, transmisin y descarga de diagramas ladder; interfaces I/O expandibles (funcin

opcional)

Compensacin de error de tornillos, compensacin de backslash, compensacin del largo y

radio de la herramienta.

Aceleracin con rampa S, control de aceleracin/desaceleracin exponencial para cumplir con

los estndares de produccin de alta velocidad y precisin.

Roscado mtrico o en pulgadas, roscas rectas, cnicas, frontales, y de paso variable. Alta

velocidad de retroceso.

Pantalla en castellano o ingls (color en el modelo TDa).

Memoria de gran capacidad (6144Kb, 384 programas).

Edicin en pantalla completa.

Administracin de niveles de operador por contrasea.

Comunicacin bidireccional entre CNC y PC, CNC y CNC. Actualizacin del software del CNC y del

PLC.

Dimensiones de instalacin, interfaces elctricas y ventanas de operacin compatibles con el

control GSK980TA.

CERO PIEZA MQUINA Y CERO PIEZA

CERO MQUINA:

El cero mquina es el punto sobre el que se sita el sistema de coordenadas inicial de las mquinas,

este origen viene dado por el fabricante. Normalmente se sita en la cara frontal del plato de garras y

sobre el eje X-0

CERO PIEZA:

Se conoce como cero pieza el sistema de referencia que el programador adopta por razones prcticas,

teniendo en cuenta la geometra y acotacin de la pieza a mecanizar, para facilitar la programacin

CNC. El cero pieza se programa como la primera funcin a realizar en cada modelo de pieza nueva que

se mecaniza Este punto tiene como coordenadas X-O y el valor de Z es la distancia que hay del cero

mquina a la cota elegida del plano de la pieza como cero pieza que es el que el programador considere

oportuno.

TRABAJOS PREVIOS PARA ELABORAR UN PROGRAMA DE MECANIZADO

Antes de empezar a confeccionar un programa de mecanizado

se tiene que conocer bien el mecanizado que se va a realizar

en el torno y las dimensiones y caractersticas del material de

partida, as como la cantidad de piezas que hay que componen

la serie que hay que mecanizar. Con estos conocimientos

previos, se establece el sistema de fijacin de la pieza en el

dreg_49

torno, las condiciones tecnolgicas del mecanizado en cuanto a velocidad de corte, avance y nmero de

pasadas.

Igualmente se establecen los parmetros geomtricos del mecanizado sealando las cotas de llegada y

partida de las herramientas, as mismo se selecciona las herramientas que se van a utilizar y las

calidades de las mismas.

VELOCIDAD DE GIRO DEL CABEZAL.

Este dato est en funcin de las caractersticas del material, del grado de mecanizado que se desee y del

tipo de herramienta que se utilice. El programa permite adaptar cada momento la velocidad de giro a la

velocidad ms conveniente. Se representa por la letra (S) y puede expresarse como velocidad de corte o

revoluciones por minuto del cabezal.

AVANCE DE TRABAJO.

Hay dos tipos de avance para los carros, uno de ellos muy rpido, que es el avance de aproximacin o

retroceso al punto de partida, y otro que es el avance de trabajo. Este tambin est en funcin del tipo

de material, calidad de mecanizado y grado de acabado superficial. El programa permite adaptar cada

momento el avance que sea ms conveniente. Se representa por la letra (F) y puede expresarse en

milmetros por revolucin o milmetros de avance por minuto.

ESTRUCTURA DE UN PROGRAMA DE TORNEADO

La estructura de un programa de torneado est conformado por una serie de secuencias y funciones

donde se van programando las tareas que debe realizar la mquina de acuerdo con los parmetros de la

pieza y las condiciones tecnolgicas de su mecanizado. Existen varios fabricantes de ordenadores para

tornos.

NMERO DE SECUENCIA N

Se denomina secuencia al conjunto de rdenes no contradictorias que se pueden dar de una sola vez a

la mquina. Se identifican por la letra N, y en un torno normal se pueden dar has 9999 rdenes

sucesivas. Si el programa no es muy largo se pueden numerar de 10 en 10, por si es necesario introducir

alguna orden complementaria no prevista, as tendremos N10, N20, N30, etc. o podramos tener, N10,

N11, N20, etc.

FUNCIONES PREPARATORIAS G

Bajo la letra G acompaada de una cifra se agrupan una gran variedad de funciones que permiten al

torno realizar las tareas adecuadas y necesarias para su trabajo.

Hay cinco tipos bsicos de funciones preparatorias:

Funciones de movilidad.

Funciones tecnolgicas.

dreg_49

Funciones de conversin.

Funciones de mecanizado especiales.

Funciones modales.

1- FUNCIONES DE MOVILIDAD LAS FUNCIONES DE MOVILIDAD MS IMPORTANTES SON LAS

SIGUIENTES:

G00. Desplazamiento rpido. Indica el desplazamiento ms rpido posible del carro portaherramientas,

desde el punto de referencia al punto donde inicia el trabajo cada herramienta. Hay que tener especial

cuidado en el uso de esta funcin ya que la trayectoria no es controlada por el usuario sino que el torno

acta basndose nicamente en la mxima velocidad de desplazamiento. Nunca se mecaniza con ella.

Slo acta al inicio del programa, cada vez que se produce un cambio de herramienta, y al final del

programa en el retorno al punto de referencia.

G01. Interpolacin lineal. Indica que la herramienta se est desplazando al avance de trabajo

programado, permitiendo las operaciones clsicas de cilindrado y refrentado as como el mecanizado de

conos.

MECANIZACIN CON INTERPOLACIN CIRCULAR.

G02 Interpolacin circular a derechas (sentido horario) Se utiliza cuando es necesario mecanizar zonas

esfricas o radiales con velocidad controlada.

G03. Interpolacin circular a izquierdas (sentido antihorario). Se utiliza cuando es necesario mecanizar

zonas esfricas vacas, o radios a izquierdas.

Hay otras funciones de movilidad G, menos importantes y que estn en funcin del equipo que se

instale en la mquina.

2- FUNCIONES TECNOLGICAS

Las funciones tecnolgicas son las que se refieren a la forma de programar la velocidad del cabezal y el

avance de trabajo. La velocidad de rotacin del cabezal se puede programar a las revoluciones por

minuto que se desee, para lo cual se antepondr la funcin G97, o se puede programar para que gire a

una velocidad de corte constante en m/min. En tal caso se indica con la funcin G96. Igual sucede con el

avance de trabajo, si se desea programar el avance en mm/rev, se antepone la funcin G95 y si se desea

trabajar en mm/min se antepone la funcin G94.

3- FUNCIONES DE CONVERSIN

La funcin ms importante de este grupo es la que corresponde al traslado de origen para situar el cero

pieza que se realiza mediante la funcin G59. Tambin existen funciones si el acotado est en pulgadas

o en milmetros. Si bien ya tiene preestablecida la que se va a usar normalmente. Otro caso de

conversin es si se programa con cotas absolutas o cotas incrementales.

dreg_49

4- FUNCIONES DE MECANIZADOS ESPECIALES.

La ms popular de estas funciones es la que corresponde a un ciclo de roscado representada por la

funcin G33. Otras funciones de este tipo son las de refrentados, taladrados, roscado con macho,

escariado, etc.

5- FUNCIONES MODALES.

En los programas de CNC, existen funciones que, una vez programadas, permanecen activas hasta que

se programa una funcin contraria, o el programa se termina. Estas funciones son las llamadas

funciones modales. En un bloque se pueden programar tantas funciones como se desee, siempre que

no sean incompatibles entre ellas. Por ejemplo no se pueden programar en un bloque las funciones G00

y G01.

PROGRAMACIN DE COTAS X-Z

Se entiende por programacin de cotas la concrecin en el programa de los recorridos que tienen que

realizar las herramientas para conformar el perfil de la pieza de acuerdo con el plano de la misma. La

programacin se puede hacer mediante coordenadas X y Z o coordenadas polares. Tambin mediante la

funcin G adecuada se pueden programar las cotas tanto en milmetros como en pulgadas. Para hacer

una programacin correcta de las cotas hay que conocer bien los excedentes de material que hay que

remover, para determinar el nmero de pasadas que hay que realizar as como la rugosidad superficial

que deben tener los acabados mecanizados, as como la forma de sujetar la pieza en la mquina y la

rigidez que tenga.

PROGRAMACIN DE LA HERRAMIENTA T-D

Los tornos de control numrico tienen un tambor frontal donde pueden ir alojados un nmero variable

de herramientas generalmente de 6 a 20 herramientas diferentes. Las herramientas se programan con

una letra T seguida del nmero que ocupa en el tambor, por ejemplo T2, la letra T, es la inicial de esta

palabra en ingls (tool). Como cada herramienta tiene una longitud diferente y un radio en la punta de

corte tambin diferente es necesario introducir en el programa los valores correctores de cada

herramienta, para que el programa pueda desarrollarse con normalidad.

Aparte de la longitud de la herramienta existen unas funciones G para introducir una correccin de

acuerdo al valor que tenga el radio de la herramienta en la punta de corte. La compensacin del radio

de la herramienta tiene una gran importancia en el mecanizado, especialmente en piezas que

contengan perfiles irregulares. Las placas de herramientas de torno tienen siempre puntas

redondeadas, de esta forma son ms rgidas. Cuanto menor es el radio de la punta mayor tendencia

presenta a astillarse.

dreg_49

FACTORES TECNOLGICOS F-S

Los factores tecnolgicos que hay que tener a la hora de elaborar un programa son los

siguientes:

Material de la pieza a mecanizar.

Tolerancia de cotas y calidad superficial del mecanizado.

Estructura de la pieza a mecanizar.

FUNCIONES AUXILIARES M

Las funciones auxiliares sirven para establecer el funcionamiento de la mquina. Tales como encendido

y parada del accionamiento principal o fin del programa.

VENTAJAS Y DESVENTAJAS DE LOS TORNOS CNC FRENTE A LOS CONVENCIONALES

VENTAJAS:

Permiten obtener mayor precisin en el mecanizado.

Permiten mecanizar piezas ms complejas.

Se puede cambiar fcilmente de mecanizar una pieza a otra.

Se reducen los errores de los operarios.

Cada vez son ms baratos los tornos CNC.

Se reducen tiempos de mecanizado.

DESVENTAJAS:

Necesidad de realizar un programa previo al mecanizado de la primera pieza.

Coste elevado de herramientas y accesorios lo que implica una elevada inversin.

Conveniencia de tener una gran ocupacin para la mquina debido a su alto coste.

FORMACIN DE VIRUTA

El torneado ha evolucionado tanto que ya no se trata tan solo de arrancar material a gran velocidad,

sino que los parmetros que componen el proceso tienen que estar estrechamente controlados para

asegurar los resultados finales de economa calidad y precisin.

La forma de tratar la viruta se convierte en un proceso complejo, donde intervienen todos los

componentes tecnolgicos del mecanizado, para que pueda tener el tamao y la forma que no perturbe

el proceso de trabajo. Si no fuera as se acumularan rpidamente masas de virutas largas y fibrosas en

el rea de mecanizado que formaran madejas enmaraadas e incontrolables.

La forma que toma la viruta se debe principalmente al material que se est cortando y puede ser de

material dctil y tambin quebradizo y frgil.

dreg_49

El avance con el que se trabaje y la profundidad de pasada, son bastante responsables de la forma de

viruta, y cuando no se puede controlar con estas variables hay que recurrir a elegir la herramienta que

lleve incorporado un rompevirutas eficaz.

MECANIZADO EN SECO Y CON REFRIGERANTE

Hoy en da el torneado en seco es completamente viable y se emplea en numerosas aplicaciones. Hay

una tendencia reciente a efectuar los mecanizados en seco siempre que la calidad de la herramienta lo

permita. Una zona de temperatura de corte ms elevada puede ser en muchos casos, un factor positivo.

Sin embargo el mecanizado en seco no es adecuado para todas las aplicaciones, especialmente para

taladrados, roscados y mandrinados para garantizar la evacuacin de las virutas.

Es necesario evaluar con cuidado operaciones, materiales, piezas, exigencias de calidad y maquinaria

para identificar los beneficios de eliminar el aporte de refrigerante.

PROCEDIMIENTO:

ENCENDER LA MQUINA:

El Torno CNC GSK980TDb se enciende mediante un interruptor ubicado en la parte posterior de la

mquina, es una operacin relativamente sencilla.

DESCRIBIR EL TABLERO DE CONTROL:

PARO DE EMERGENCIA:

Este dispositivo sirve para bloquear y permitir la realizacin de cualquier operacin

de la mquina, funciona tambin como un dispositivo de seguridad y es necesario

destrabarlo luego de encender el torno y pulsarlo antes de apagarlo.

PANTALLA:

Mediante este elemento podemos visualizar todos los parmetros y

operaciones que realicemos.

dreg_49

TECLADO ALFANUMRICO:

A travs de este dispositivo podemos ingresar rdenes, editar

programas, movernos en los diferentes modos que tiene la

mquina.

SELECCIN DE MODOS:

El torno GSK980TDb cuenta con 6 modos los cuales nos van a

permitir realizar diferentes identificados de izquierda a

derecha como:

EDIT:

En este modo podemos editar los programas, aadir o suprimir una lnea de cdigos.

AUTOMTICO

Mediante este modo podemos cargar un programa previamente generado mediante un paquete CAD-

CAM en nuestro caso MASTERCAM X7 y editado con el programa CIMCO; y posteriormente lo podemos

ejecutar exclusivamente en este modo.

MDI

En este modo podemos ingresar rdenes de forma manual a travs del teclado alfanumrico, por

ejemplo el encendido-apagado del Mandril, refrigerante, cambio de herramientas, etc.

CERO MQUINA

Este modo permite cargar las coordenadas preestablecidas por el fabricante.

GENERADOR DE PULSOS

Este modo permite mover los ejes X-Z de forma manual a travs de un elemento giratorio ilustrado a

continuacin.

dreg_49

MANUAL:

En este modo podemos manipular de forma manual muchas funciones del torno como por ejemplo el

movimiento del portaherramientas, el encendido del Mandril, el cambio de herramienta, etc.

CONTROL DE EJECUCIN DE LINEAS DE CDIGOS

Los comandos ilustrados permiten controlar la ejecucin del

programa en curso, permitiendo que la mquina se detenga

al terminar una lnea de cdigos o contine hasta terminar el programa dependiendo la opcin que este

activada.

CONTROL DE VELOCIDAD DEL PORTAHERRAMIENTAS:

Los comandos mostrados a continuacin funcionan en el

modo manual y sirven para configurar la velocidad de

desplazamiento del portaherramientas de menor a mayor

velocidad empezando por la izquierda respectivamente.

BLOQUE DE CONTROL DE LOS EJES

Las teclas mostradas en la ilustracin sirven para mover el

portaherramientas en direccin del eje seleccionado estn disponibles

cuando esta seleccionado el MODO MANUAL y en el MODO CERO

MQUINA.

BLOQUE DE CONTROL DEL HUSILLO Y TORRETA

Este bloque de comandos se activa cuando esta seleccionado el MODO

MANUAL y en el MODO GENERADOR DE PULSO nos brinda opciones para

activar el refrigerante, encender y apagar el husillo, cambiar de herramienta,

girar el husillo 90, etc.

dreg_49

DISPLAY MENU

Las alternativas presentes en este modo nos

permiten verificar constantemente la posicin de la

herramienta mediante el primer comando, ingresar

rdenes a la mquina mediante cdigos con el comando PRG, ingresar las compensaciones de las

diferentes herramientas con el comando OFT, el comando ALM muestra una ventana de advertencia en

caso de existir alguna anormalidad siendo estos los ms utilizados.

REALIZAR EL CERO MQUINA

Ya que el cero mquina son las coordenadas preestablecidas por el fabricante a manera de un punto de

referencia se lo realiza ubicando el modo CERO MAQUINA y presionando las teclas X y Z del

BLOQUE DE CONTROL DE LOS EJES descrito anteriormente.

REALIZAR EL CERO PIEZA

El cero pieza se lo realiza ubicando la herramienta en la posicin mostrada en la figura:

Para llegar a esta posicin podemos utilizar el MODO MANUAL, o el MODO

GENERADOR DE PULSOS una vez en esta posicin ubicamos la compensacin de la

herramienta pulsando el MODO MDI, el comando OFT ubicado en el DISPLAY MENU,

a travs del teclado alfanumrico seleccionamos la herramienta 1 y colocamos las

coordenadas tanto en el eje X y Z y observaremos como cambia la POSICION en la pantalla.

ENCENDER Y APAGAR EL HUSILLO PRINCIPAL

Para encender y apagar el husillo podemos hacerlo en el MODO MANUAL a travs del BLOQUE DE

CONTROL DEL HUSILLO Y TORRETA descritos anteriormente.

Otra opcin para realizarlo es a travs del MODO MDI, pulsamos el comando PRG y utilizamos los

siguientes cdigos.

S100M02 Para girar e husillo a 100rpm en sentido horario (M02)

S100M03 Para girar e husillo a 100rpm en sentido anti horario (M03)

M05 Apagar el husillo

Una vez introducido el cdigo deseado presionamos IN en el teclado alfanumrico y el botn START

dreg_49

CARGAR Y EJECUTAR EL PROGRAMA

Para cargar el programa lo hacemos en el MODO AUTOMATICO, utilizamos el comando PRG ubicado en

el bloque DISPLAY MENU lo pulsamos las veces necesarias hasta que en la pantalla aparezca los

programas existentes por defecto, insertamos una unidad Flash con nuestro programa previamente

editado y con una exencin *.CNC presionamos el comando CHG del teclado alfanumrico,

seleccionamos nuestro archivo y presionamos EOB; nuestro programa ya est cargado.

Para ejecutarlo basta con presionar el botn START.

NOTA: El archivo que contenga nuestros cdigos debe ser grabado con un nombre que empiece con la

letra O y cuatro nmeros; EJM: O1234.CNC

RESULTADOS Y RECOMENDACIONES:

o RESULTADOS:

Se logr encender el TORNO GSK980TDb sin ninguna novedad.

A travs de un caso prctico y con la ayuda de un Simulador del TORNO GSK980TDb nos hemos

familiarizado con los comandos e interfaces para lograr entender la importancia de cada uno de

ellos.

Ya que el cero mquina es un punto de referencia establecido por el fabricante y no se puede

cambiar no es un proceso que pueda generar riesgos al momento de mecanizar un elemento.

Para realizar el cero pieza nos valimos del MODO MANUAL y con los respectivos apuntes de

clase logramos cargar las compensaciones de la herramienta especfica que utilizamos.

Para encender y apagar el husillo lo realizamos es a travs del MODO MDI, pulsamos el

comando PRG y utilizamos los siguientes cdigos.

S100M02 Para girar e husillo a 100rpm en sentido horario (M02)

S100M03 Para girar e husillo a 100rpm en sentido anti horario (M03)

M05 Apagar el husillo

Una vez introducido el cdigo deseado presionamos IN en el teclado alfanumrico y el botn START

Se logr cargar y ejecutar el programa obteniendo el perfil deseado, observando que es

necesario optimizar las velocidades de avance y profundidad de corte para obtener un mejor

trabajo final.

RECOMENDACIONES:

Utilizar un software para optimizar los parmetros de torneado.

Estudiar los cdigos ms importantes que se generan al postprocesar las operaciones.

Conocer las propiedades del material a mecanizar.

Realizar una simulacin antes de introducir los cdigos en el torno CNC

dreg_49

BIBLIOGRAFA:

http://www.taringa.net/posts/info/7116000/Torno-CNC.html

http://www.toolingu.com/class-321275-torno-ge-fanuc-ubicacion-del-cero-pieza.html

http://es.wikipedia.org/wiki/Torno_control_num%C3%A9rico

ANEXOS:

Clculo de los parmetros de corte

dreg_49

dreg_49

dreg_49

dreg_49

dreg_49

dreg_49

dreg_49

dreg_49

dreg_49

dreg_49

dreg_49

Cdigos Editados en CIMCO

You might also like

- Diagramas Electricos Chevrolet Luv Dmax 3.5LDocument3 pagesDiagramas Electricos Chevrolet Luv Dmax 3.5LDreg Ro91% (53)

- Dmax 2.4 DiagramaDocument2 pagesDmax 2.4 DiagramaDreg Ro83% (23)

- (CHEVROLET) Manual de Taller Chevrolet SparkDocument61 pages(CHEVROLET) Manual de Taller Chevrolet SparkVictor Montesdeoca70% (23)

- Pines PCM Ford IV 104Document3 pagesPines PCM Ford IV 104Dreg Ro75% (4)

- Códigos G y M para torno CNCDocument14 pagesCódigos G y M para torno CNCOswaldo NeaveNo ratings yet

- Manual Torno CNC FANUCDocument16 pagesManual Torno CNC FANUCJorge Robles100% (3)

- Reparacion de ECUs: Banco probador ECU JuniorDocument6 pagesReparacion de ECUs: Banco probador ECU JuniorCerrajeria Mil Llaves67% (3)

- Curso Mazatrol Torno PDFDocument85 pagesCurso Mazatrol Torno PDFAlbers Ca0% (1)

- Torno CNC GSK 980 TDcDocument167 pagesTorno CNC GSK 980 TDcEdson AragaNo ratings yet

- Pro-Manual Tor-GskDocument41 pagesPro-Manual Tor-GskMartinez Christopher100% (2)

- Mantenimiento torno Harrison 13 SwingDocument20 pagesMantenimiento torno Harrison 13 Swingerna vera0% (2)

- Curso de Operación y Programación CNC HAASDocument16 pagesCurso de Operación y Programación CNC HAASJulian Guillermo Cifuentes CifuentesNo ratings yet

- Contragolpe en maquinaria CNCDocument40 pagesContragolpe en maquinaria CNCs_barrios100% (2)

- Guia Rapida Torno DoosanDocument35 pagesGuia Rapida Torno DoosanBruno Andres Alisters100% (7)

- Mecanizado de Cuarto EjeDocument56 pagesMecanizado de Cuarto EjeMaria Ruth Bonilla GallegoNo ratings yet

- CNC PresentacionDocument55 pagesCNC PresentacionKry Kro100% (1)

- FIAT INMOVILIZADOR: Guía de funciones y reparación de averíasDocument19 pagesFIAT INMOVILIZADOR: Guía de funciones y reparación de averíasrosanateamoNo ratings yet

- Guía rápida torno Doosan Fanuc 21/18iDocument35 pagesGuía rápida torno Doosan Fanuc 21/18iGianiMauricioQuinteroBautista100% (1)

- Programación CNC DoosanDocument53 pagesProgramación CNC DoosanGerardo Fuentes100% (2)

- Curso - Torno GSK 980 TDCDocument167 pagesCurso - Torno GSK 980 TDCAlan Rmz83% (18)

- EJEMPLOS Programacion Fanuc OtDocument17 pagesEJEMPLOS Programacion Fanuc Otchicho640490% (59)

- Manual, Centro de Maquinado OKUMA P200MDocument105 pagesManual, Centro de Maquinado OKUMA P200MAbraham Humberto Pedroza Flores100% (3)

- Guía rápida Ford alarmasDocument7 pagesGuía rápida Ford alarmasErick CorzoNo ratings yet

- Manual de Usuario Torno CNC Con GSK 980 TDC - Taller - CNC - Profesor - Lucas - Caula.Document8 pagesManual de Usuario Torno CNC Con GSK 980 TDC - Taller - CNC - Profesor - Lucas - Caula.Tachi Duboscq0% (1)

- Documento Sensor MAFDocument8 pagesDocumento Sensor MAFDreg Ro100% (2)

- Guia Rapida Torno Doosan Puma 800 Xly PDFDocument44 pagesGuia Rapida Torno Doosan Puma 800 Xly PDFAngel Leydan100% (2)

- Clasesacerogelacio 130626125502 Phpapp02 - Parte17Document3 pagesClasesacerogelacio 130626125502 Phpapp02 - Parte17Andres MoralesNo ratings yet

- Tu Propia Fuente de Voltaje Regulable de PCDocument14 pagesTu Propia Fuente de Voltaje Regulable de PCJose Gregorio Sanchez AraujoNo ratings yet

- UNIDAD 2 Programación y Operación CNCDocument45 pagesUNIDAD 2 Programación y Operación CNCEdgar Gonzalez Reyes0% (1)

- Manual de Programacion Torno CNC Con Fanuc Series 0iDocument16 pagesManual de Programacion Torno CNC Con Fanuc Series 0iJubert Angelo Ramos Paredes100% (1)

- Manual de Programacion Paratorno OkumaDocument103 pagesManual de Programacion Paratorno OkumaLuis Martinez Sanchez100% (3)

- Fanuc CNC Custom MacrosDocument10 pagesFanuc CNC Custom MacrosDavid Cuadros Torres100% (1)

- Manual CNC TornoDocument221 pagesManual CNC TornoJuan PerezNo ratings yet

- CNC FresaDocument31 pagesCNC FresaaamarosaNo ratings yet

- T FANUC+Series+0+-MODEL+D (001-102) en Es PDFDocument102 pagesT FANUC+Series+0+-MODEL+D (001-102) en Es PDFSandino TorresNo ratings yet

- Problemas FANUC ResueltosDocument2 pagesProblemas FANUC Resueltosspeedtunning60% (5)

- Curso Fanuc 2015-2016Document40 pagesCurso Fanuc 2015-2016Cristian Rojas Ulloa100% (2)

- Ensayo CNCDocument15 pagesEnsayo CNCSally Ortega100% (2)

- Tabla Comparativa de AcerosDocument1 pageTabla Comparativa de AcerosCruz Cruz Daniela GuadalupeNo ratings yet

- Centro mecanizado Fanuc guiasDocument32 pagesCentro mecanizado Fanuc guiasjeyson cleider chacon castilloNo ratings yet

- Programacion de Cuerpos de Aceleracio PDFDocument23 pagesProgramacion de Cuerpos de Aceleracio PDFAlexAnder Cortez100% (1)

- Programacion de Cuerpos de Aceleracio PDFDocument23 pagesProgramacion de Cuerpos de Aceleracio PDFAlexAnder Cortez100% (1)

- Fanuc OM ManualDocument23 pagesFanuc OM ManualJuan Pablo Lòpez Rubì0% (1)

- Recuperacion de Home Position Despues de Poner Las PilasDocument3 pagesRecuperacion de Home Position Despues de Poner Las Pilasjavier medina100% (1)

- Fanuc Prog CentroDocument27 pagesFanuc Prog CentroClaudio Salcedo CoaquiraNo ratings yet

- Cuadernillo de Practicas de Centros de MaquinadoDocument75 pagesCuadernillo de Practicas de Centros de MaquinadoJacob100% (1)

- Manual Programacion Fanuc Ot 559bf7f32a4f3Document17 pagesManual Programacion Fanuc Ot 559bf7f32a4f3Metalurgica VISILUNo ratings yet

- Programacion Tornos Fanuc PDFDocument195 pagesProgramacion Tornos Fanuc PDFAtropos Samael R100% (1)

- Elaboración de programas de CNC para la fabricación de piezas por corte y conformado. FMEH0209From EverandElaboración de programas de CNC para la fabricación de piezas por corte y conformado. FMEH0209No ratings yet

- CMP Pines PDFDocument6 pagesCMP Pines PDFcasifuentesNo ratings yet

- Intertech Fanuc Prog TornoDocument52 pagesIntertech Fanuc Prog Tornovittor66100% (1)

- Manual Parte 1Document78 pagesManual Parte 1Anonymous UkE9I0uh63% (8)

- Gsk980tdb Turning CNC System - EspañolDocument30 pagesGsk980tdb Turning CNC System - EspañoleliasNo ratings yet

- Generación de programas CNC para piezas mecánicasDocument14 pagesGeneración de programas CNC para piezas mecánicasEleazar DominguezNo ratings yet

- Fanuc21MB - SP - C - FRESADORADocument78 pagesFanuc21MB - SP - C - FRESADORAPedro Pablo Diaz Jaimes100% (1)

- CNC-Programación Manual en Control FANUC Oi Mate Tc.Document10 pagesCNC-Programación Manual en Control FANUC Oi Mate Tc.Smah Hams M100% (1)

- TP 1-Partes Principales Del Torno y Descripción Del ControladorDocument9 pagesTP 1-Partes Principales Del Torno y Descripción Del ControladorNassim asenNo ratings yet

- Manual de Usuario Torno CNC Con Fanuc Series 0iDocument11 pagesManual de Usuario Torno CNC Con Fanuc Series 0iruleta200No ratings yet

- Fresadora CNC Fanuc 21Document44 pagesFresadora CNC Fanuc 21Jordy Coaguila Chavez100% (1)

- Curso Eia Iso CmaqDocument102 pagesCurso Eia Iso CmaqAbelon Ni SeNo ratings yet

- Curso Centro de Maquinado MazatrolDocument125 pagesCurso Centro de Maquinado MazatrolAlejandro GonzalezNo ratings yet

- Parametros Control 0 FanucDocument1 pageParametros Control 0 FanucJose NaterasNo ratings yet

- TORNEO CNC PRÁCTICADocument14 pagesTORNEO CNC PRÁCTICALadhy Guadalupe Feliciano FuentesNo ratings yet

- Torno CNCDocument20 pagesTorno CNClariza50% (2)

- El Torno de Control NuméricoDocument39 pagesEl Torno de Control NuméricoReyes ElenaNo ratings yet

- TP 2-Funcionamiento General y ManipulaciónDocument9 pagesTP 2-Funcionamiento General y ManipulaciónCarlos RodrigoNo ratings yet

- Torno CNCDocument42 pagesTorno CNCDenis Burgos RamirezNo ratings yet

- Resumen Capitulo 9Document11 pagesResumen Capitulo 9Chris SeguraNo ratings yet

- Desarrollo de La Unidad 4Document17 pagesDesarrollo de La Unidad 4Rosalinda Barrios de la cruzNo ratings yet

- Informe Torno CNCDocument9 pagesInforme Torno CNCMckChambiNo ratings yet

- Introducción a la fabricación con control numérico (CNCDocument13 pagesIntroducción a la fabricación con control numérico (CNCAldo IsaacNo ratings yet

- Codigos Y Lenguajes CNCDocument4 pagesCodigos Y Lenguajes CNCRuth Rosas SalasNo ratings yet

- Resumen Gonzalez PorrasDocument16 pagesResumen Gonzalez PorrasLuis Gonzalez PorrasNo ratings yet

- Tema 11 Introduccion Al Control Numerico 3 PDFDocument36 pagesTema 11 Introduccion Al Control Numerico 3 PDFJOSE IGNACIO CORONADO HERNÁNDEZNo ratings yet

- Tipos de Ondas - CKPDocument3 pagesTipos de Ondas - CKPDreg RoNo ratings yet

- Boletin Filtro de Aceite BusetasDocument4 pagesBoletin Filtro de Aceite BusetasDreg RoNo ratings yet

- Carroceria F. SaeDocument8 pagesCarroceria F. SaeDreg RoNo ratings yet

- 06 Actuadores Es PDFDocument12 pages06 Actuadores Es PDFtitofabricioNo ratings yet

- Aire Acondicionado Hyundai Santa Fe 2008 PDFDocument1 pageAire Acondicionado Hyundai Santa Fe 2008 PDFDreg Ro0% (1)

- 08 0380 MDocument19 pages08 0380 MHenry PorcoNo ratings yet

- 1368719759.resumen Transistor-BjtDocument13 pages1368719759.resumen Transistor-BjtDreg RoNo ratings yet

- Hi No Ope Rad or 07Document23 pagesHi No Ope Rad or 07edgarcrack100% (1)

- Porcentajes de Fibra y Matriz, Materiales Compuestos, Fibra, Matriz, CompuestoDocument2 pagesPorcentajes de Fibra y Matriz, Materiales Compuestos, Fibra, Matriz, CompuestoDreg RoNo ratings yet

- Recursos NaturalesDocument26 pagesRecursos NaturalesDreg RoNo ratings yet

- Efecto CoandaDocument4 pagesEfecto CoandaDreg RoNo ratings yet

- Sprinter GuanoDocument1 pageSprinter GuanoDreg RoNo ratings yet

- Tipos de Roscas y Sus Parmetros PrincipalesDocument5 pagesTipos de Roscas y Sus Parmetros PrincipalesPablo LoboNo ratings yet

- GrandVitara 2.0 MT - Diag y PinesDocument2 pagesGrandVitara 2.0 MT - Diag y PinesDreg RoNo ratings yet

- Premios Internacionales de Calidad CompletoDocument5 pagesPremios Internacionales de Calidad CompletoDreg RoNo ratings yet

- Estructura PlanosDocument1 pageEstructura PlanosDreg RoNo ratings yet

- Tipos de ElectrodosDocument8 pagesTipos de ElectrodosDreg RoNo ratings yet

- (Ex) Une-En Iso 898-1 2000Document4 pages(Ex) Une-En Iso 898-1 2000mayra contrerasNo ratings yet

- 2-Capacitacion de Trabajos Con Esmeril AngularDocument9 pages2-Capacitacion de Trabajos Con Esmeril AngularKARINA MARTINEZNo ratings yet

- Exposicion Tratamientos Termicos en Los AcerosDocument33 pagesExposicion Tratamientos Termicos en Los AcerosCristian Danilo Avila Abril100% (1)

- Catalogo Accesorios 2013Document96 pagesCatalogo Accesorios 2013Salvador Curin100% (1)

- EEV 16 - To Del ChapistaDocument16 pagesEEV 16 - To Del ChapistapaulinoposadaNo ratings yet

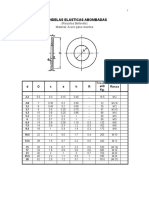

- Arandelas elásticas abombadas y tornillosDocument30 pagesArandelas elásticas abombadas y tornillosgabNo ratings yet

- Catalogocompleto1 Tornillos AutoperforantesDocument24 pagesCatalogocompleto1 Tornillos AutoperforantesNono NonoNo ratings yet

- Aceros Rapidos BohlerDocument5 pagesAceros Rapidos BohlerKevin Yosmel Paucar MartinezNo ratings yet

- Conociendo Tu Maquina EFSDocument7 pagesConociendo Tu Maquina EFSFranco Salinas EmilioNo ratings yet

- Instalacion DuchaDocument6 pagesInstalacion DuchaLoccoNo ratings yet

- 2.2 Unidad 2 TornoDocument27 pages2.2 Unidad 2 Tornojorge hernandez gonzalezNo ratings yet

- Final Diseno1 - TecsupDocument18 pagesFinal Diseno1 - TecsupTony Chuquillanqui M.No ratings yet

- Torque 2Document8 pagesTorque 2Hidalgo D. AskolicoNo ratings yet

- Check ListsDocument24 pagesCheck ListsSebastian El Pepi SolohagaNo ratings yet

- Datos Estandares en Operaciones MaquinadoDocument6 pagesDatos Estandares en Operaciones MaquinadoangelnfNo ratings yet

- TornoDocument13 pagesTornoDaniel OrtizNo ratings yet

- MECANIZADODocument15 pagesMECANIZADODanny PhantonNo ratings yet

- Proceso de Manufactura Por Brochado, Mortajado y FresadoDocument45 pagesProceso de Manufactura Por Brochado, Mortajado y FresadoDavidAlfeiroRochaLiizarazo100% (1)

- Catalogo de GrilletesDocument10 pagesCatalogo de GrilletescarlosdayanaNo ratings yet

- Redes de BravaisDocument16 pagesRedes de BravaisJorgePavon100% (1)

- Exposicion Tecnologia Mecanica El TornoDocument16 pagesExposicion Tecnologia Mecanica El TornoRodrigo Williams Mamani ParicahuaNo ratings yet

- Práctica U3Document11 pagesPráctica U3Reflex PlayNo ratings yet

- HerramientasDocument21 pagesHerramientasbrayan harley moreno naranjoNo ratings yet

- FRESADORADocument14 pagesFRESADORAJefferson CerónNo ratings yet

- Catalogo 2016Document264 pagesCatalogo 2016kokoroyov0% (1)

- 7 Fresa DoraDocument30 pages7 Fresa Dorapepeluis20092No ratings yet

- Ciclos FijosDocument36 pagesCiclos FijosGABRIEL ORELLANANo ratings yet