Professional Documents

Culture Documents

ITS Undergraduate 11416 Paper

Uploaded by

GunturAdhiRahmawanCopyright

Available Formats

Share this document

Did you find this document useful?

Is this content inappropriate?

Report this DocumentCopyright:

Available Formats

ITS Undergraduate 11416 Paper

Uploaded by

GunturAdhiRahmawanCopyright:

Available Formats

44

t

b

t

ib

9.912 kgIcm

-2

t

m

30.307

kgIcm

-2

Ukuran balok memenuhi syarat

Penulangan Geser

Tegangan beton yang diijinkan

berdasarkan PBI 1971 tabel 10.4.2

Untuk pembebanan tetap :

Untuk pembebanan sementara

t

b

t

ib

9.912 kgIcm

-2

t

m

20.205

kgIcm

-2

Dipasang tulangan geser minimum yaitu

dengan luas As

direncanakan sengkang dengan tulangan

sebagai berikut

pakai as 15 cm

Panjang tulangan penyaluran

Untuk tulangan tarik diambil nilai

terbesar dari persamaan berikut:

Maka digunakan Ld 60 cm

Untuk tulangan tekan diambil nilai

terbesar dari persamaan berikut:

Maka digunakan Ld 45 cm

5.4.3 Penulangan balok crane

Dari pre-eliminari desain diperoleh data-

data tentang balok crane sebagai berikut:

Tinggi balok, hb 160 cm

Lebar balok, bb 120 cm

Tebal selimut (decking), d 8cm

Diameter sengkang, C 12mm

Diameter tulangan pokok, D

32mm

Perhitungan balok melintang

dari gambar diperoleh:

Berdasarkan PBI 1971 pasal 10.8.4,

lebar manIaat balok T adalah nilai terkecil

dari nilai bm berikut:

Jadi digunakan nilai b

m

2.2m

Gaya dalam untuk balok crane didapat

dari analisis SAP 2000 (Tabel 5.15).

t

ib

4.458 8.417 10

5

kgI cm

90cm ( )

2

120 cm

3.86 kgI cm

= =

t

m

1.62 350kgI cm

2

30.307 kgI cm = =

t

bt

1.08 350kgI cm

2

20.205 kgI = =

t

bs

1.70 350kgI cm

2

31.804 kgI = =

As

3 b a

s

o

au

=

| 12mm 1.2 cm = =

As 2 0.25 t 1.2cm ( )

2

2.262 cm

2

= =

o

au

2780kgI cm

2

=

a

s

As o

au

3 b

b

=

a

s

2.262cm

2

2780

3 90 cm

23.29 cm = =

L

d

0.07

A o

au

o

bk

=

L

d

0.07

0.25 t 3.2

2

2780

1850

cm 36.387c = =

L

d

0.0065 3.2 2780 cm 57.824cm = =

L

d

0.09

d o

au

o

bk

=

L

d

0.09

3.2 2780

1850

cm 18.615cm = =

L

d

0.005 3.2 2780 cm 44.48cm = =

o

a

1850kgI cm

2

=

o

b

1

3

350 kgI cm

2

116.667 kgI cm

2

= =

n 17.544 =

h h

b

d | 0.5 D 169.4 cm = =

l

o

510 cm =

b

k

500cm =

b

o

b

b

1.2m = =

b

m1

b

o

l

o

5

+ 2.22m = =

b

m2

b

o

l

o

5

+

b

k

2

+ 4.72m = =

b

m3

b

k

5m = =

45

Tabel 5.15 Gaya Dalam Rencana Balok

Crane

Gaya dalam max min

Gaya geser 132.321 -121.089

Gaya aksial 0.000 0.000

Torsi 8.376 -9.503

Momen 169.663 -240.158

Penulangan tumpuan

untuk o 0.4 dan Ca 3.424 dari tabel

perhitungan cara 'n didapatkan:

u 1.985 ~ uo 0.904.

u` 2.830

Dihitung sebagai balok persegi

Luas tulangan tarik

Dipakai tulangan 15 D32 (Apakai

120.673 cm

2

)

Luas tulangan tekan

Dipakai tulangan 6 D32 ( Apakai

48.225 cm

2

)

Tulangan Samping

Luas tulangan samping diambil sebesar

10 dari luas tulangan tarik (PBI 1971

9.3.5)

dipakai tulangan 6 D16 (Apakai

11.838cm

2

)

Cek jarak tulangan tarik

Tulangan direncanakan sebanyak 11

buah pada baris pertama :

St 66.4 mm ~ D 1cm 32mm

10mm 42mm

Penulangan lapangan

untuk o 0.4 dan Ca 4.074 dari tabel

perhitungan cara 'n didapatkan:

u 2.448 ~ uo 0.904.

u` 3.737

0.290

Garis normal

N h 0.290149.2 cm 43.268 cm

Dihitung sebagai balok persegi

Luas tulangan tarik

Dipakai tulangan 11 D32 ( A

pakai

88.467 cm

2

)

Luas tulangan tekan

Dipakai tulangan 4 D32 ( A

pakai

32.170 cm

2

)

M

t

240.158tonI m 2.402 10

7

kgI cm = =

u

o

o

a

n o

b

0.904 = =

Ca

h

n M

t

b

b

o

a

=

Ca

149.2cm

17.544 2.402 10

7

kgI cm

120cm 1850 kgI cm

2

3.424 = =

100 n e 11.600 =

e

11.600

100 17.544

6.612 10

3

= =

A e b

b

h =

A 0.006612120 cm 149.2 cm 118.381cm

2

= =

A

i

o A 47.352 cm

2

= =

A

sd

10 118.381 cm

2

11.838 cm

2

= =

S

t

b

b

2 d 2 | 11 D

11 1

=

S

t

1200mm 2 80 mm 2 12 mm 11 32 mm

11 1

=

M

l

169.663 tonI m 1.697 10

7

kgI cm = =

u

o

o

a

n o

b

0.904 = =

Ca

h

n M

l

b

b

o

a

=

Ca

149.2cm

17.544 1.697 10

7

kgI cm

120cm 1850 kgI cm

2

4.074 = =

100 n e 6.632 =

e

6.632

100 17.544

3.78 10

3

= =

A e b

b

h =

A 0.00378 120 cm 149.2 cm 67.677 cm

2

= =

A

i

o A 27.071cm

2

= =

46

Tulangan Samping

Luas tulangan samping diambil sebesar

10 dari luas tulangan tarik (PBI 1971

9.3.5)

dipakai tulangan 6 D16 (Apakai

12.064cm

2

)

Cek jarak tulangan tarik

St 66.4 mm ~ D 1cm 32mm

10mm 42mm

Gunakan tulangan satu baris

Perhitungan retak

Perhitungan lebar retak dihitung dengan

menggunakan perumusan berikut:

dimana nilai p didapat dari rumus

berikut untuk balok persegi yang menerima

lentur murni

dari tabel 10.7.1 PBI 1971 diperoleh

nilai koeIisien C sebagai berikut:

C

3

1.50

C

4

0.04

C

5

7.50

dengan

c 8cm dan o 1.0

berat baja tulangan per meter adalah

maka lebar retak yang terjadi adalah

w 0.006 mm 0.1mm

Kontrol Dimensi Balok

untuk hb ~ bb

t

b

t

ib

9.714 kgIcm

-2

t

m

30.307

kgIcm

-2

Ukuran balok memenuhi syarat

Penulangan Geser

Tegangan beton yang diijinkan

berdasarkan PBI 1971 tabel 10.4.2

Untuk pembebanan tetap :

Untuk pembebanan sementara

t

b

t

ib

9.714 kgIcm

-2

t

bt

20.205

kgIcm

-2

Dipasang tulangan geser minimum yaitu

dengan luas As

A

sd

10 88.476 cm

2

8.848 cm

2

= =

S

t

b

b

2 d 2 | 11 D

11 1

=

S

t

1200mm 2 80 mm 2 12 mm 11 32 m

11 1

=

w o C

3

c C

4

d

e

p

+

|

\

|

|

.

o

a

C

5

e

p

\

|

|

.

10

6

c =

e

p

A

pakai

b

b

h

=

e

p

120.637cm

2

120cm 149.2 cm

6.738 10

3

= =

o

a

o

a

|

=

o

a

2250kgI cm

2

1.985

1.134 10

3

kgI cm = =

w

bar

6.404kg m

1

=

d 12.8 w

bar

mm 32.392 mm = =

w o C

3

c C

4

d

e

p

+

|

\

|

|

.

o

a

C

5

e

p

\

|

|

.

10

6

=

w 1.0 1.5 8 cm 0.04

3.2392cm

6.738 10

3

+

|

\

|

|

.

1134

7.5

6.738 10

3

\

|

|

.

=

D 132.321tonI 1.323 10

5

kgI = =

M

puntir

9.503tonI m 9.503 10

5

kgI cm = =

t

b

D

b

b

7

8

h

b

=

t

b

1.323 10

5

kgI

120cm

7

8

160 cm

7.875 kgI cm

2

= =

3

2.6

0.45

h

b

b

b

+

+ =

3

2.6

0.45

160cm

120cm

+

+ 4.458 = =

t

ib

M

puntir

b

b

2

h

b

=

t

ib

4.458 9.503 10

5

kgI cm

120cm ( )

2

160 cm

1.839 kgI cm

2

= =

t

m

1.62 350kgI cm

2

30.307 kgI cm

2

= =

t

bt

1.08 350kgI cm

2

20.205 kgI cm

2

= =

t

bs

1.70 350kgI cm

2

31.804 kgI cm

2

= =

As

3 b a

s

o

au

=

47

direncanakan sengkang dengan tulangan

sebagai berikut

pakai as 10 cm

Panjang tulangan penyaluran

Untuk tulangan tarik diambil nilai

terbesar dari persamaan berikut:

Maka digunakan Ld 60 cm

Untuk tulangan tekan diambil nilai

terbesar dari persamaan berikut:

Maka digunakan Ld 45 cm

Detail penulangan balok dapat dilihat

pada Gambar 5.5

Gambar 5.5 Detail Penulangan Balok

5.4 Penulangan Plank Fender

Dari pre-eliminari desain diperoleh data-

data tentang balok melintang sebagai

berikut:

Tinggi balok, h

b

100cm

Lebar balok, b

b

250cm

Tebal selimut (decking), d 8cm

Diameter sengkang, C 12 mm

Diameter tulangan pokok, D 25

mm

nilai ekuivalen, n 17.544

h hb d - C - 0.5D

h 75cm 8cm 1.2cm

0.52.5cm 64.55 cm

| 12mm 1.2 cm = =

As 2 0.25 t 1.2cm ( )

2

2.262 cm

2

= =

o

au

2780kgI cm

2

=

a

s

As o

au

3 b

b

=

a

s

2.262cm

2

2780

3 120 cm

17.468 cm = =

L

d

0.07

A o

au

o

bk

=

L

d

0.07

0.25 t 3.2

2

2780

1850

cm 36.387cm = =

L

d

0.0065 3.2 2780 cm 57.824 cm = =

L

d

0.09

d o

au

o

bk

=

L

d

0.09

3.2 2780

1850

cm 18.615cm = =

L

d

0.005 3.2 2780 cm 44.48 cm = =

o

a

1850kgI cm

2

=

o

b

1

3

350 kgI cm

2

116.667 kgI cm = =

48

Gambar 5.6 Beban yang Bekerja

pada Plank Fender

dari Gambar 5.6 diperoleh

Penulangan lentur

Digunakan tulangan simetris, o 1

dengan Ca 5.047 dari tabel perhitungan

cara "n" didapatkan:

u 3.255 ~ u

o

0.904

u` 5.667

Dihitung sebagai balok persegi

Luas tulangan tarik

Dipakai tulangan 12 D25 (A

pakai

58.905 cm

2

) untuk tulangan tekan dan

tarik.

Tulangan Samping

Luas tulangan samping diambil sebesar

10 dari luas tulangan tarik (PBI 1971

9.3.5)

dipakai tulangan 4 D16 (Apakai

8.042cm

2

)

Cek jarak tulangan tarik

St 183.273 mm ~ 32mm 10 mm

42 mm

Kontrol Dimensi Balok

t

b

6.326 kgIcm

-2

~ t

m

30.307

kgIcm

-2

Ukuran balok memenuhi syarat

Penulangan Geser

Tegangan beton yang diijinkan

berdasarkan PBI 1971 tabel 10.4.2

Untuk pembebanan tetap :

Untuk pembebanan sementara

t

b

6.326 kgIcm

-2

~ t

bt

20.205

kgIcm

-2

Dipasang tulangan geser praktis dengan

jarak 10 cm. Detail penulangan Iender

dapat dilihat pada Gambar 5.7

M 0.5 1.5 m 1.9 m 58.25 tonI m

1

83.00 = =

M 8.301 10

6

kgI cm =

u

o

o

a

n o

b

0.904 = =

Ca

h

n M

b

b

o

a

5.047 = =

Ca

89.55cm

17.544 8.301 10

6

kgI cm

250cm 1850 kgI cm

2

5.047 = =

100 n e 4.383 =

e

4.383

100 17.544

2.498 10

3

= =

A e b

b

h =

A 0.002498 250 cm 89.55 cm 55.924 cm = =

A

sd

10 58.905 cm

2

5.891 cm

2

= =

S

t

b

b

2 d 2 | 12 D

12 1

=

S

t

2500mm 2 80 mm 2 12 mm 12 25 mm

12 1

=

t

b

D

b

b

7

8

h

b

=

t

b

1.107 10

5

kgI

200cm

7

8

100 cm

6.326 kgI cm

2

= =

t

m

1.62 350kgI cm

2

30.307 kgI cm

2

= =

t

bt

1.08 350kgI cm

2

20.205 kgI cm

2

= =

t

bs

1.70 350kgI cm

2

31.804 kgI cm

2

= =

49

Gambar 5.7 - Detail Penulangan Plank

Fender

5.6 Penulangan Poer

5.6.1 Penulangan poer tunggal

Dari pre-eliminari desain diperoleh data-

data tentang poer tunggal sebagai berikut:

Tinggi balok, hb 120cm

Lebar balok, bb 200cm

Tebal selimut (decking), d

8cm

Diameter tulangan pokok, D

28mm

Perhitungan tinggi manIaat

balok

Dari perhitungan program SAP 2000

didapat gaya-gaya yang bekerja pada poer.

Dengan asumsi pelaksanaan yang sulit

maka direncanakan eksentrisitas pada poer

tunggal.

Gambar 5.8 Beban yang Bekerja pada Poer

Tunggal

dari Gambar 5.8 diperoleh

Penulangan poer arah x

Dengan nilai o 0 dan Ca 3.532 dari

tabel perhitungan cara "n" didapatkan:

u 1.898 ~ u

o

0.904

Luas tulangan tarik

Dipakai tulangan 20 D28 ( A

pakai

123.15 cm

2

)

Luas tulangan samping diambil sebesar

10 dari luas tulangan tarik (PBI 1971

9.3.5)

dipakai tulangan 7-D16 (Apakai

14.074 cm

2

)

S

t

67.368 mm ~ 38 mm (D 1mm)

Gunakan tulangan satu baris

o

a

1850kgI cm

2

=

o

b

1

3

350 kgI cm

2

116.667 = =

n 17.544 =

hx h

b

d 0.5 D 110.6 cm = =

hy h

b

d D 0.5D 107.8 = =

P 191.01 tonI =

M

max

101.708 tonI m =

e

x

55cm 0.55m = =

e

y

55cm 0.55m = =

M

x

e

y

P M

max

+ 206.763 tonI m = =

M

x

0.55m 191.01 tonI 101.708tonI m + 206.764 tonI m = =

M

y

e

x

P M

max

+ 206.763 tonI m = =

M

y

0.55m 191.01 tonI 101.708tonI m + 206.764 tonI m = =

M

y

2.068 10

7

kgI cm =

u

o

o

a

n o

b

0.904 = =

Ca

hx

n M

y

b

b

o

a

3.532 = =

Ca

110.6cm

17.544 2.068 10

7

kgI cm

200cm 1850 kgI cm

2

3.532 = =

100 n e 9.068 =

e

9.068

100 17.544

5.169 10

3

= =

A e b

b

hx 123.17 cm

2

= =

A 0.005169200 cm 110.6 cm 114.338cm

2

= =

A

sd

10 123.15 cm

2

12.315 cm

2

= =

S

t

b

b

2 d 20 D

20 1

=

S

t

2000mm 2 80 mm 20 28 mm

20 1

=

50

Penulangan poer arah y

Dengan nilai o 0 dan Ca 3.443 dari

tabel perhitungan cara "n" didapatkan:

u 1.841 ~ u

o

0.904

Luas tulangan tarik

Dipakai tulangan 20 D28 ( A

pakai

129.308 cm

2

)

Luas tulangan samping diambil sebesar

10 dari luas tulangan tarik (PBI 1971

9.3.5)

dipakai tulangan 7-D16 (Apakai

14.074 cm

2

)

S

t

64.421 mm ~ 38 mm

Gunakan tulangan satu baris

Cek geser pons menurut PBI 1971 11.9.2

t

bp

1.244 kgIcm

-2

~ t

bp

24.321

kgIcm

-2

Tebal isian beton

Tebal isian beton dideIinisikan sebagai

berikut

Kuat geser tulangan penyaluran

Gaya geser yang diterima tiap tulangan

gaya geser yang terjadi sebesar 4.22 tonI

V 0.643 tonI |Rn 7.548 tonI

Panjang penyaluran tulangan

Detail penulangan poer tunggal dapat

dilihat pada Gambar 5.9.

Gambar 5.9 Detail Penulangan Poer

Tunggal

M

y

2.068 10

7

kgI cm =

u

o

o

a

n o

b

0.904 = =

Ca

hy

n M

y

b

b

o

a

=

Ca

107.8cm

17.544 2.068 10

7

kgI cm

200cm 1850 kgI cm

2

3.443 = =

100 n e 9.560 =

e

9.560

100 17.544

5.449 10

3

= =

A e b

b

h =

A 0.005449200 cm 107.8 cm 117.48 cm

2

= =

A

sd

10 123.15 cm

2

12.315 cm

2

= =

S

t

b

b

2 d 2 D 20 D

20 1

64.421 mm = =

S

t

2000mm 2 80 mm 2 28 mm 20 28 m

20 1

=

t

bp

P

2 a b + 2 h

t

+

( )

h

t

=

t

bp

191.01tonI

2 2m 2m + 2 1.2 m + ( ) 1.2 m

1.244 k = =

t

bpm

1.30 350kgI cm

2

24.321 kgI cm = =

L

P

t D D1 + ( ) Ic

=

L

1.910 10

6

mm

t 1016 984 + ( ) 35

51.383 mm = =

|Rn |

I

r1 Iu A =

|Rn 0.75 0.5 4100 kgI cm

2

4.909 cm

2

7.548tonI = =

D 7.720tonI =

V

7.720tonI

12

0.643 tonI = =

Ld

P

nt D Ic

=

Ld

1.910 10

6

mm

12 t 25 35

342.553 mm = =

51

5.6.2 Penulangan poer ganda

Dari pre-eliminari desain diperoleh data-

data tentang poer tunggal sebagai berikut:

Tinggi balok, h

b

150cm

Lebar balok, b

y

400cm

b

x

200cm

Tebal selimut (decking), d

8cm

Diameter sengkang, C 12mm

Diameter tulangan pokok, D

25mm

Perhitungan tinggi manIaat

balok

Dari perhitungan program SAP 2000

didapat gaya-gaya yang bekerja pada poer

Gambar 5.10 Beban yang Bekerja pada

Poer Tunggal

dari Gambar 5.10 diperoleh

Nilai M

y

diambil sama dengan M

x

Penulangan arah x

Dengan nilai o 0 dan Ca 5.482 dari

tabel perhitungan cara "n" didapatkan:

u 3.255 ~ u

o

0.904

Luas tulangan tarik

Dipakai tulangan 20 D28 ( A

pakai

123.15 cm

2

)

Luas tulangan samping diambil sebesar

10 dari luas tulangan tarik (PBI 1971

9.3.5)

dipakai tulangan 7-D16 (Apakai

14.074 cm

2

)

Cek jarak tulangan tarik

St 171.158 mm ~ 38 mm

Gunakan tulangan satu baris

Penulangan arah y

Dengan nilai o 0 dan Ca 3.955 dari

tabel perhitungan cara "n" didapatkan:

o

a

1850kgI cm

2

=

o

b

1

3

350 kgI cm

2

116.667 = =

n 17.544 =

M

x

98.910tonI m 0.55m 304.749 tonI + 26 = =

M

y

2.665 10

7

kgI cm =

u

o

o

a

n o

b

0.904 = =

Ca

hx

n M

y

b

b

o

a

=

Ca

137.8cm

17.544 2.665 10

7

kgI cm

400cm 1850 kgI cm

2

5.482 = =

100 n e 3.610 =

e

3.610

100 17.544

2.058 10

3

= =

A e b

b

h =

A 0.002058400 cm 137.8 cm 113.437 cm

2

= =

A

sd

10 123.15 cm

2

12.315 cm

2

= =

S

t

b

b

2 d 20 D 2 0.5 D

20 1

=

S

t

4000mm 2 80 mm 20 28 mm 2 0.5 28 mm

20 1

=

M

x

2.665 10

7

kgI cm =

u

o

o

a

n o

b

0.904 = =

Ca

hy

n M

x

b

b

o

a

=

Ca

140.6cm

17.544 2.665 10

7

kgI cm

200cm 1850 kgI cm

2

3.955 = =

52

u 2.195 ~ u

o

0.904

Luas tulangan tarik

Dipakai tulangan 20 D28 (Apakai

123.15 cm

2

)

Luas tulangan samping diambil sebesar

10 dari luas tulangan tarik (PBI 1971

9.3.5)

dipakai tulangan 7-D16mm (Apakai

14.074 cm

2

)

Cek jarak tulangan tarik

St 67.368mm ~ 38mm

Cek Geser Pons menurut PBI 1971

12.9.2

Tebal isian beton

Tebal isian beton dideIinisikan sebagai

berikut

Kuat geser

Gaya geser yang diterima tiap tulangan

gaya geser yang terjadi sebesar 3.555

tonI

V 0.296 tonI |Rn 7.548tonI

Panjang penyaluran tulangan

Detail penulangan poer ganda dapat

dilihat pada Gambar 5.11

Gambar 5.11 Penulangan Poer Ganda

5.7 Perencanaan Tiang Pancang

5.7.1 Perhitungan kebutuhan kedalaman

tiang pancang

Perhitungan daya dukung tanah

memakai perumusan Luciano Decourt.

Daya dukung tiang dihitung dari kedalaman

-14.00 mLWS, yaitu kedalaman perairan

setelah dikeruk. Karena titik bor terletak

pada elevasi -3.200 dan -3.250 mLWS,

maka data dihitung dari kedalaman -

10.00m.

Pada perhitungan perencanaan ini, tiang

pancang yang digunakan adalah tiang

pancang baja yang memiliki ukuran

100 n e 7.130 =

e

7.130

100 17.544

4.064 10

3

= =

A e b

b

h =

A 0.00406 200 cm 140.6 cm 114.167 cm

2

= =

A

sd

10 123.15 cm

2

12.315 cm

2

= =

S

t

b

b

2 d 20D

20 1

= =

S

t

2000mm 2 80 mm 20 28 mm

20 1

=

t

bp

P

2 a b + 2 h

t

+

( )

h

t

=

t

bp

304.749tonI

2 2m 4m + 2 1.5 m + ( ) 1.5 m

1.12 = =

t

bpm

1.30 350kgI cm

2

24.321 kgI = =

L

P

t D D1 + ( ) Ic

=

L

3.047 10

5

cm

t 1016 988 + ( ) 35

81.807 mm = =

|Rn |

I

r1 Iu A =

|Rn 0.75 0.5 4100 kgI cm

2

4.909 cm

2

=

V

3.555tonI

12

0.296 tonI = =

Ld

P

n t D Ic

=

Ld

3.047 10

6

mm

12 t 25 35

546.471mm = =

53

diameter sebesar 101.6 cm dengan tebal 1,6

cm. Dengan asumsi tingkat korosi 0,3

mm/tahun, maka untuk waktu perencanaan

10 tahun, tebal tiang yang digunakan

adalah : 16 - (0,3 x 10) 13 mm. Mutu

tiang pancang baja adalah BJ 52 (ijin

2100 kg/cm2), dan pada ujung tiang

digunakan sepatu tiang dengan

perlindungan cast steel point pada ujung

sepatu tiang. Untuk perlindungan terhadap

korosi, tiang dilapisi dengan cat anti karat

yang banyak mengandung seng (zinc-rich

paint), disamping dilapisi juga dengan

epoxy. Perhitungan untuk tiang tegak tidak

mempertimbangkan grup tiang, karena

jarak antar as ke as adalah 5.1 m, yang

berarti lebih besar dari 3O

Dari program SAP 2000 didapat gaya-

gaya yang terjadi pada tiang pancang

(Tabel 5.16)

Dari data-data pada tabel kemudian

dicari kedalaman untuk tiang pancang dari

graIik antara daya dukung tiang dan

kedalaman. Untuk tiang pancang miring

juga direncanakan untuk memikul beban

tarik sehingga yang diperhitungkan hanya

daya lekat tiang saja (Qs).

Tabel 5.16 a Gaya Dalam Rencana

Tiang Tegak

Gaya dalam max min

Gaya geser 7.720 -7.720

Gaya aksial -7.688 -191.010

Torsi 0.245 -0.510

Momen 101.708 -101.677

Tabel 5.16 b Gaya Dalam Rencana

Tiang Miring

Gaya dalam max min

Gaya geser 3.523 -3.555

Gaya aksial 163.781 -304.749

Torsi 0.449 -0.663

Momen 98.910 -98.440

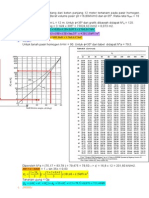

Gambar 5.11 GraIik Daya Dukung

Tiang Pancang

Dari graIik hubungan daya dukung

dengan kedalaman tiang pancang tersebut,

maka direncanakan tiang pancang baja

dengan kedalaman sebagai berikut :

Tiang pancang tegak

Dengan Pu 191.01 ton (tekan),

digunakan tiang pancang O 1,016 m

dengan kedalaman 50 m dari muka

tanah dengan Q

all

190 ton (tekan)

Tiang pancang miring

Dengan Pu 304.749 ton (tekan) dan

Pu 163.781 ton (tarik), digunakan

tiang pancang O 1,016 m dengan

kedalaman 55 m dari muka tanah

dengan Q

all

310 ton (tekan) dan Q

all

230 ton (tarik)

5.7.2 - Kontrol kekuatan bahan tiang

pancang

Tiang pancang yang digunakan

mengikuti spesiIikasi dari JIS 5525 dengan

data-data sebagai berikut:

Diameter, D 1016mm 101.6cm

Tebal, t 16mm

10

20

30

40

50

60

70

80

90

100

0 50 100 150 200 250 300 350 400 450 500

K

e

d

a

l

a

m

a

n

(

m

)

Qall (ton) Safety Factor 3

Qall Qs all P tegak P miring P tarik

54

Asumsi kecepatan korosi 0.3mm/

tahun

Korosi tiang diasumsikan terjadi sampai

tiang ditumbuhi karang yaitu selama 10

tahun. Metode perawatan digunakan

dengan menyediakan alokasi tebal tiang

yang akan terkorosi yaitu setebal 3mm.

Maka tebal tiang yang digunakan adalah

16mm-3mm 13mm.

Diameter rencana, D 1016mm-23mm

1010mm

101cm

Diameter dalam, D1 1010mm-

213mm

984mm

Luas Penampang, A 0.25t(D

2

-D

1

2

)

0.253.14(101

2

-

98.4

2

)

406.975 cm

2

Momen Inersia, I

505757.487 cm

2

Section Modulus, w

I

i

10279.624 cm

3

o

ijin

(BJ 52)

2100 kgcm

-2

Momen Ijin, M

ijin

o

iji

nw

210010279.624

21587210.4

kgcm

215.87 tonm

5.7.2.1 Kontrol tiang pancang tegak

Gaya dalam tiang pancang tegak didapat

dari Tabel 5.16a. Berikut ini adalah kontrol

tiang pancang tegak

Kontrol momen

M

max

101.708 tonm M

ijin

215.87

tonm (OK)

Kontrol gaya horizontal (Hu)

Untuk tiang dengan ujung tetap (fixea

heaaea pile)

H

u

Nu

eZf

H

u

16.41ton ~ H

max

7.720 ton (OK)

Kontrol tegangan

o

max

1458 kgcm

-2

o

ijin

2100 kgcm

-2

(OK)

5.7.2.2 Kontrol tiang pancang miring

Gaya dalam tiang pancang miring

didapat dari Tabel 5.16b. Berikut ini adalah

kontrol tiang pancang miring

Kontrol momen

M

max

98.910 tonm M

ijin

215.87

(OK)

Kontrol gaya horizontal (Hu)

Untuk tiang dengan ujung tetap (fixea

heaaea pile)

H

u

Nu

eZf

H

u

16.41 ton ~ H

max

3.555 ton (OK)

Kontrol tegangan

o

max

1711.010cm

-2

o

ijin

2100

kgcm

-2

(OK)

5.7.3 Perhitungan kalendering

Perumusan kalendering yang dipakai

adalah Alfrea Hiley Formula (1930).

p

p

2

W W

W . n W

C . 5 , 0 S

H . W .

Qu

+

+

+

=

o

Karena perhitungan dilakukan sebelum

pemancangan, maka yang dihitung adalah nilai

S atau penetrasi/blow, yaitu pengamatan yang

dilakukan rata-rata di tiga set terakhir, dengan

10 pukulan tiap setnya. Dan disyaratkan

apabila untuk kedalaman yang sama S ~ S`,

maka pemancangan dihentikan.

Dimana :

S nilai penetrasi/ blow rencana dari

perhitungan

S` nilai penetrasi/ blow saat

pemancangan

55

5.7.3.1 Kalendering tiang pancang tegak

Data dan asumsi awal perhitungan

kalendering adalah:

H

hammer

2m

O

tiang

101.6 cm

t 1,6 cm

P 191.010ton

SF 3

Qu 3 x 191.010 ton 573.03

ton

W 10 ton (hyaraulic hammer)

2.5 (hyaraulic hammer)

Panjang tiang pancang yang

dibutuhkan 50m

Wp 0.25t(D

2

-D

1

2

)L

tiang

s

0.25t(101.6

2

-

98.4

2

)5000cm7.8510

-6

19.725 ton

n 0,32 (untuk compact

wooa cushion on steel

pile)

S set/pile penetration Ior

last blow (cm or

mm/blow)

C total temporary

compression (mm)

C

1

C

2

C

3

C

1

5 mm (untuk hara

cushion packing)

C

2

10 mm (Steel Pile)

C

3

5 mm (untuk soft groua

SPT)

C 20 mm (Sumber. Daya

Dukung Ponaasi Dalam, Dr. Ir.

Herman Wahyuai, 1999)

Jadi setting kalendering yang digunakan

untuk tiang pancang tegak adalah 25.251

mm

5.7.3.2 Kalendering tiang pancang miring

Data dan asumsi awal perhitungan

kalendering adalah:

H

hammer

2m

O

tiang

101.6 cm

t 1,4 cm

P 304.79 ton

SF 3

Qu 3 x 304.79ton 914.37

ton

W 10 ton (hyaraulic hammer)

2.5 (hyaraulic hammer)

Panjang tiang pancang yang

dibutuhkan

55m

Wp 0.25t(D

2

-D

1

2

)L

tiang

s

0.25t(101.6

2

-

98.4

2

)5527.4cm7.8510

-6

21.807 ton

n 0,32 (untuk compact

wooa cushion on steel

pile)

S set/pile penetration Ior

last blow (cm or

mm/blow)

C total temporary

compression (mm)

C

1

C

2

C

3

C

1

5 mm (untuk hara

cushion packing)

C

2

mm (steel pile)

C

3

5 mm (untuk soft groua

SPT)

C 20 mm

(Sumber. Daya Dukung Ponaasi

Dalam, Dr. Ir. Herman Wahyuai,

1999)

Jadi setting kalendering yang

digunakan untuk tiang pancang miring

adalah 20.053mm

5.7.4 Stabilitas tiang pancang terhadap

frekuensi gelombang

Tiang pancang pada saat pelaksanaan

harus dikontrol terhadap Irekuensi

gelombang. Sehingga tiang akan stabil

walaupun pada saat berdiri sendiri. e

573.03ton

2.5 10 ton 2 m

S 0.5 0.02 m +

10ton 0.32

2

1 +

10ton 19.7 +

=

573.03ton

50ton m

S 0.01m +

0.404 =

S 0.01m +

50ton m 0.404

573.03ton

=

S

50ton m 0.404

573.03ton

0.01m 0.025m = =

S 25.251 mm =

914.37 ton

2.5 10 ton 2 m

S 0.5 0.002 m +

10ton 0.32

2

21.807 ton +

10ton 21.807ton +

=

914.37ton

50ton m

S 0.001m +

0.385 =

S 0.001m +

50ton m 0.385

914.37ton

=

S

50ton m 0.385

914.37ton

0.001m =

S 20.053 mm =

56

gelombang diambil sebesar 6s. Adapun

cara menghitung e tiang adalah dengan

perumusan berikut:

EI

Wl

g

e tiang tegak

1.73

EI

(

Wl

3

g

)

s 6s (OK)

e tiang miring

1.73

EI

(

Wl

3

g

)

s 6s (OK)

jadi dapat disimpulkan bahwa tiang

pancang stabil terhadap Irekuensi

gelombang.

5.7.5 Cek Posisi Tiang Pancang Miring

Dari Gambar 5.12 diketahui jarak antar

tiang pancang miring (D1) adalah 7.45m.

kemiringan tiang pancang yang digunakan

adalah 1:10. Berikut ini adalah jarak

horizontal tiang pancang miring:

Kedalaman tiang pancang : 55m

Jarak horizontal :

Kedalaman tiang

Kemiringan tiang

55

10

5.5m 7.45m

Gambar 5.12 Jarak Antar Tiang Pancang

Miring

BAB VI

PERENCANAAN SHEET PILE

6.1 Kriteria Perencanaan

Sheet pile pembatas antara dermaga dan

lapangan penumpukan kontainer direncanakan

untuk menahan reklamasi pada lapangan

penumpukanp dan beban-beban yang bekerja

6.1.1 Perencanaan material timbunan

Berdasarkan 'Teknik Reklamasi oleh

ProI. Dr. Ir. Herman Wahyudi, tanah yang

digunakan sebagai material reklamasi

memiliki spesiIikasi sebagai berikut :

1. Berupa tanah pasir bercampur

kerikil dan sedikit lanau

2. Harus bersih dan bebas dari

bahan organis dan kotoran

3. Diameter butiran maksimum 20

mm

4. Prosentase material berdiameter

halus yaitu yang lebih kecil dari

0,08 mm, adalah lebih kecil dari

20

5. Relative Density (Dr) timbunan

minimum adalah 80 untuk zone

diatas muka air pasang dan

minimum 60 pada zona

dibawah muka air pasang

6. KoeIisien permeabilitas (k)

minimum 110

-5

ms

-1

Berdasarkan ketentuan-ketentuan diatas,

dengan Gambar 6.1 graIik korelasi antara

SPT dengan Kepadatan RelatiI Dr (Daya

Dukung Ponaasi Dalam, Herman Wahyuai,

1999), dimana dengan Dr 80 diperoleh

nilai SPT 50. Dari nilai SPT 50,

diperoleh data-data tanah dari Tabel 6.1

untuk tanah cohesionless (Daya Dukung

Ponaasi Dalam, Herman Wahyuai, 1999)

sebagai berikut :

: 20 kNm

-3

C : 40

C : 0

57

Gambar 6.1 GraIik SPT vs Relative Density

(Ter:hagi an Peck)

6.1.2 Analisis data tanah

Data tanah pada perencanaan sheet pile

ini didapat dari titik B1 karena titik B1

merupakan titik yang paling dekat dengan

lokasi sheet pile. Selanjutnya data tanah

dibagi menjadi beberapa layer sesuai

dengan besar nilai SPTnya. Untuk itu tanah

dibagi menjadi 4 layer yang berbeda seperti

ditunjukkan pada tabel 6.1. kemudian dari

masing-masing layer dicari nilai rata-rata

dari parameter tanah dimana nilai Cv

(koeIisien variasi) dari masing-masing nilai

rata-rata tidak boleh melebihi 20. Dari

Tabel 6.2 didapat nilai dari masing-masing

parameter tanah dengan Cv dibawah 20.

Beberapa data tanah diperoleh dengan

persamaan korelasi karena minimnya data

laboratorium. Data tanah yang didapat

dengan persamaan korelasi adalah :

Cohession Undrained (Cu)

Nilai Cu didapat dari korelasi yang

diberikan oleh Terzaghi (Daya Dukung

Ponaasi Dalam, Herman Wahyuai) yaitu

C

u

10N (kPa) untuk tanah lempung

berlanau. Nilai Cu untuk masing-masing

layer ditampilkan pada Tabel 6.3.

Sudut Geser Dalam Tanah ()

Sudut geser dalam tanah dikorelasi

dengan nilai SPT menurut Osaki dan

Dunham (Daya Dukung Pondasi Dalam,

Herman Wahyudi).

(12N)

0.5

25 (Dunham)

(20N)

0.5

15 (Osaki)

Dari kedua nilai ini dipilih yang paling

kritis. Sedangkan untuk tanah granular

sudut geser dalam tanah dikorelasi menurut

MeyerhoII (Gambar 6.2). Nilai sudut geser

dalam tanah disajikan dalam Tabel 6.4.

Gambar 6.2 GraIik Hubungan SPT dan

Menurut MeyerhoII

(Sumber. Daya Dukung Ponaasi Dalam,

Herman Wahyuai)

KoeIisien Kompresi (Cc)

KoeIisien kompresi (Cc) diturunkan

melalui persamaan yang diberikan oleh

Biarez dan Favre (Teknik Reklamasi,

Herman Wahyuai).

Cc 0.30 (e

o

0.27)

Nilai Cc diberikan pada Tabel 6.5.

KoeIisien Konsolidasi Vertikal (Cv)

KoeIisien konsolidasi vertikal dikorelasi

dengan menggunakan Tabel halaman 34

buku Daya Dukung Pondasi Dangkal

(Wahyudi, 1999). Harga Cv dikorelasi

dengan menggunakan nilai

d

. Nilai Cv

perlapisan tanah dapat dilihat pada Tabel

6.6.

58

Tabel 6.1 KlasiIikasi Tanah Menurut SPT

C

E

<E

C

^

s

> D

s

C

E

<E

W

s ^ D ^ ,

(J.E. Bowles, 1984)

Tabel 6.2 Pembagian Layer Tanah

Kedalaman N

Cv

()

Tebal

Layer

(m)

Jenis Tanah

0 - 23.5 1.125 11.88 23.500 Very soIt clayey silt

23.5 - 50.5 11.000 9.642 27.000 medium stiII clayey silt

50.5 - 83.5 19.450 5.457 33.000 stiII clayey silt

83.5 - 100 43.830 5.529 - dense sand

Tabel 6.3 Nilai Cohessive Undrained (Cu)

Kedalaman

Rata-

Rata

SPT (N)

Cu (kPa)

0 - 23.5

1.125 11.250

23.5 - 50.5

11.000 110.000

50.5 - 83.5

19.455 194.545

83.5 - 100

43.833 nc

Tabel 6.4 Nilai Sudut Geser Tanah

Kedalaman

(Dunham)

(Osaki)

(MeyerhoII)

desain

0 - 23.5

28.674 19.743

-

19.743

23.5 - 50.5

36.489 29.832

-

29.832

50.5 - 83.5

40.279 34.725

-

34.725

83.5 - 100

47.935 44.609 37.000 37.000

Tabel 6.5 Nilai KoeIisien Kompresi (Cc)

Kedalaman e

o

Cc

0 - 23.5 1.751 0.444

23.5 - 50.5 1.109 0.252

50.5 - 83.5 1.072 0.240

83.5 - 100 0.395 -

59

Tabel 6.6 Nilai KoeIisien Konsolidasi

Vertikal (Cv)

Kedalaman

d

(tonm

-3

)

Cv

(cm

2

s

-1

)

0 - 23.5

0.875 3.0010

-04

23.5 - 50.5

1.202 7.0010

-04

50.5 - 83.5

1.197 7.0010

-04

83.5 - 100

1.519

-

6.1.3 Pembebanan

Pada perhitungan sheet pile, seluruh

gaya vertikal dikonversi menjadi gaya

tekanan tanah horizontal. Konversi ini akan

dihitung secara langsung oleh program

bantu Plaxis dalam perhitungan stabilitas

sheet pile. Berikut ini adalah gaya-gaya

yang bekerja pada sheet pile.

6.1.3.1 Gaya Tekanan Tanah

Gaya tekanan tanah pada sheet pile

sangat bergantung pada C dari material.

Gaya tekan tanah dideIinisikan sebagai

input material pada program Plaxis dengan

memasukkan parameter tanah. Tanah

dibagi menjadi 4 layer yaitu 3 layer untuk

tanah dasar dan 1 layer untuk timbunan.

6.1.3.2 Beban Truk

Truk yang digunakan sama dengan

spesiIikasi truk pada dermaga. Lebar

lintasan truk direncanakan 10 m pada sisi

kiri dan 10 m pada sisi kanan (Gambar 6.3).

Beban roda truk kemudian didistribusikan

di tengah-tengah jalur.

6.1.3.3 Beban Kontainer

Beban kontainer yang digunakan sama

dengan spesiIikasi kontainer pada dermaga.

Namun untuk tumpukan kontainer

direncanakan sebanyak 3 tumpuk dengan

berat 73.15ton. Beban ini kemudian disebar

selebar lapangan penumpukan yang

direncanakan selebar 25m. Besar beban

merata akibat kontainer yaitu sebesar

304.75kNm

-1

6.1.3.4 Beban Merata

Untuk menjaga kestabilan struktur,

direncanakan beban merata sebesar

40kNm-1. Dari seluruh pembebanan ini

kemudian dicari nilai gaya dalam

maksimum sebagai dasar perencanaan.

Gambar 6.3 Jalur Beban Truk dan

Lapangan Penumpukan

6.2 Perhitungan Settlement

Karena tanah dasar yang lunak, maka

lapisan tanah asli perlu dikonsolidasi untuk

mendapatkan parameter tanah baru yang lebih

kuat. Kemiringan slope pada perhitungan

settlement ini merupakan slope sementara

karena akan diganti dengan sheetpile dan

tembok penahan. Berikut ini adalah rencana

timbunan reklamasi pada lapangan

penumpukan TPKS Semarang (Gambar 6.4).

Gambar 6.4 Rencana Timbunan Lapangan

Penumpukan TPKS

6.2.1 Perhitungan tegangan overburden

efektif

Tekanan overburden eIektiI merupakan

tegangan yang diakibatkan oleh berat tanah

itu sendiri. Tegangan overburden eIektiI

dideIinisikan sebagai berikut:

o

B

60

Dimana :

o`

o

Tegangan overburden

eIektiI (kNm

-2

)

sat

Berat jenis tanah basah

(kNm

-3

)

w

Berat jenis air laut (10.25

kNm

-3

)

H Tebal lapisan (m)

Perhitungan tegangan overburden

eIektiI disajikan pada Tabel 6.7

6.2.2 Penurunan segera (imediate

settlement)

Penurunan segera untuk tanah yang

berlapis didapatkan dari perumusan

BIAREZ (Teknik Reklamasi, Herman

Wahyudi)

Siq

h

i

E

i

Dimana :

q beban surcharge (kNm

-2

)

hi tebal lapisan (m)

E` modulus oedometrik (kNm

-

2

)

Dimana modulus oedometrik didapatkan

dari rumus berikut

E

'

E( 1-

2

1-

)

Dengan :

E modulus young (kNm

-2

)

koeIisien poisson

Nilai modulus young yang digunakan

adalah modulus young undrained (E

u

),

karena untuk immediate settlement tanah

kohesiI berada pada Iase short term. Nilai

E

u

diambil dari tabel 6.8. Untuk

perhitungan modulus oedometrik disajikan

dengan tabel 6.9.

Selanjutnya, dicari besar settlement

untuk tiap-tiap tinggi timbunan yaitu dari 7-

11.5 m dengan interval 1.5m. Hasil

perhitungan secara lengkap disajikan pada

tabel 6.10.

Tabel 6.7 Tegangan Overburen EIektiI

Lapisan

Tanah

sat

(kNm

-3

)

w

(kNm

-3

)

'

(kNm

-3

)

H

(m)

o`

o

(kPa)

Layer 1 16.050 10.250 5.800 23.500 68.150

Layer 2 17.800 10.250 7.550 27.000 101.925

Layer 3 17.720 10.250 7.470 33.000 123.255

(Sumber . Hasil Perhitungan) total : 293.33 KPa

Tabel 6.8 Nilai Modulus Young

Konsistensi

Lempung

Modulus Young Undrained

tonIt

-2

MPa

SoIt 25 - 150 2.5 - 15

Medium to StiII 150 - 500 15 - 50

Very stiII to hard 500 - 2000 50 - 200

(Sumber . Hsai-Yang Fang, 1990)

Tabel 6.9 Modulus Oedometrik

konsistensi

E

(kNm

-

2

)

E'

(kNm

-2

)

soIt 15000 0.25 18000.00

medium stiII 25000 0.25 30000.00

stiII 50000 0.25 60000.00

(Sumber . Hasil Perhitungan)

61

Tabel 6.10 Imediate Settlement

Tinggi

Timbunan

(m)

q (kPa) Si (m)

7 107.419 0.30

8.5 137.419 0.38

10 167.419 0.46

11.5 197.419 0.54

(Sumber . Hasil Perhitungan)

6.2.3 Konsolidasi primer

Tanah di Indonesia dapat

dikelompokkan sebagai tanah yang agak

over-consolidated (Mochtar, 2000). Untuk

itu besar tegangan prakonsolidasinya dapat

ditentukan sebagai berikut:

o

c

o`

o

Iluktuasi muka air

Karena Iluktuasi muka air tergantung

pada pasang surut, diketahui pasang

tertinggi dari air laut adalah 1.35 LWS,

maka besar Iluktuasi muka air adalah

1.35m 3.25m 4.6m. jadi besar tegangan

prakonsolidasi adalah

o

c

o`

o

4.65m10.25kNm

-3

o

c

268.595kNm

-3

44.59kNm

-3

o

c

220.58kNm

-3

Untuk tanah over-consolidated maka

konsolidasi primer ditentukan dengan

rumus

log

untuk o`

o

Ao s

o`

c ,

atau

log

untuk o`

o

Ao ~ o`

c

Nilai o`

o

Ao 175.99 93.25

269.kNm

-3

~ o`

c

220.58kNm

-3

, maka

digunakan perumusan yang kedua.

KoeIisien pengaruh beban surcharge

KoeIisien InIluence beban surcharge ( I

) didapatkan dari graIik yang diberikan oleh

Osterberg (Teknik Reklamasi, Herman

Wahyudi) yang dipatkan pada graIik dalam

Gambar 6.5. Dari graIik tersebut

didapatkan nilai I untuk separuh timbunan.

Maka pengaruh beban surcharge menurut

Osterberg untuk satu timbunan yang

simetris adalah :

Ao 2IP

Perhitungan konsolidasi primer

dilakukan seperti pada perhitungan

imediate settlement yaitu dengan

ketinggian timbunan dari 7-11.5m.

Perhitungan konsolidasi primer secara

lengkap ditampilkan pada lampiran

sedangkan hasil konsolidasinya

ditampilkan pada Tabel 6.11.

Gambar 6.5 Osterberg InIluence Factor

Tabel 6.11 Konsolidasi Primer

Tinggi

Timbunan

(m)

q (kPa) Sc (m)

7 107.419 1.49

8.5 137.419 2.09

10 167.419 2.68

11.5 197.419 3.14

(Sumber . Hasil Perhitungan)

6.2.4 Penentuan ketinggian rencana

(Hr)

Penentuan ketinggian rencana harus

direncanakan lebih dari elevasi akhir yang

diinginkan untuk mengakomodasi besar

penurunan akibat settlement. Dalam

perencanaan kali ini elevasi akhir yang

diinginkan adalah sebesar 3.20 LWS.

Maka tinggi timbunan yang dikehendaki

(H) adalah :

H elevasi dasar tanah 3.2 m

H 3.25m 3.2m 6.45 m

Untuk menentukan tinggi timbunan

rencana dibuat kurva antara nilai Hr H

62

dan S

total

dengan Hr. Dimana perpotongan

dua garis tersebut akan menunjukkan tinggi

timbunan yang dipakai. Tabel 6.12

menunjukkan nilai-nilai Hr, Hr-H dan S

total

dan Gambar 6.6 menunjukkan kurva yang

dimaksud. Dari kurva tersebut diperoleh

tinggi timbunan sebesar 9.25m, namun

untuk kemudahan pelaksanaan dipakai

tinggi timbunan 9.5m.

Tabel 6.12 Nilai H, Hr-H dan S

total

Hr H Hr-H Stotal

7 6.45 0.55 1.783

8.5 6.45 2.05 2.467

10 6.45 3.55 3.142

11.5 6.45 5.05 3.683

(Sumber . Hasil Perhitungan)

Gambar 6.6 - GraIik Hr-H dan S

total

vs Hr

6.2.5 Perhitungan Settlement dengan Hr

9.5m

Dengan tinggi timbunan rencana Hr

(9.5m) yang diperoleh dari graIik maka

besar penurunan yang terjadi dihitung

kembali untuk mengetahui besar penurunan

yang sesungguhnya. Perhitungan imediate

settlement ditunjukkan oleh Tabel 6.13.

sedangkan untuk konsolidasi primer

ditunjukkan oleh Tabel 6.14. Maka total

penurunan tanah adalah sebesar :

0.430m 2.385m 2.818m

Elevasi tanah akhir setelah settlement

adalah :

9m 2.818m 6.682m ~ 6.45m

Dari penurunan tersebut maka diketahui

penurunan untuk tiap-tiap layer dari lapisan

tanah. Penurunan ini berguna untuk

mendapatkan parameter tanah setelah

settlement. Tabel 6.15 menunjukkan

ketebalan tanah setelah settlement.

6.2.4 Waktu pemampatan

Waktu pemampatan diperoleh dari

rumus berikut

t

TvBui

Cv

dimana nilai Cv untuk tanah yang

berlapis merupakan Cv gabungan yang

ditentukan dari perumusan berikut ini

Tabel 6.13 Imediate Settlement Hr 9.5m

Lapisan

Tanah

E'

Tebal

Lapisan

Si

Layer 1 18000.00 23.50 0.21

Layer 2 30000.00 27.00 0.14

Layer 3 60000.00 33.00 0.09

Tabel 6.14 Konsolidasi Primer Hr 9.5m

Lapisan

Tanah

Tebal

Lapisan

Cc Cs eo

o'o

(kPa)

o'c

(kPa)

2I

As

(m)

Sc

(m)

Layer 1 23.50 0.444 0.089 1.751 68.150 112.740 0.960 151.122 1.262

Layer 2 27.00 0.252 0.050 1.109 101.925 146.515 0.740 116.490 0.660

Layer 3 33.00 0.240 0.048 1.072 123.255 167.845 0.540 85.006 0.462

(Sumber . Hasil Perhitungan) total : 2.385 m

Tabel 6.15 Tebal Lapisan Tanah Setelah Settlement

Lapisan

Tanah

Tebal

Lapisan

Si Sc SiSc

H setelah

Set

Layer 1 23.5 0.21 1.262 1.468 22.032

Layer 2 27 0.14 0.660 0.802 26.198

Layer 3 33 0.09 0.462 0.548 32.452

(Sumber . Hasil Perhitungan)

0

1

2

3

4

5

6

6 7 8 9 10 11 12

H

r

-

H

/

S

(

m

)

Hr (m)

Grafik Hr-H dan S

total

vs Hr

63

Untuk derajat konsolidasi ( U ) 90

maka nilai Tv 0.848. lama pemampatan

yang terjadi adalah

Karena waktu pemampatan yang sangat

lama, maka perlu dilakukan percepatan

pemampatan dengan vertical drain.

Perencanaan vertical drain

Jenis vertical drain yang digunakan

adalah PreIabricated Vertical Drain tipe

Mebradrain MD 7007. SpesiIikasi dari

PVD adalah:

a 100 mm

b 3 mm

berat 92 gm

-1

Luas 200mm

2

Volume 180 mm

3

/m

(Teknik Reklamasi, Herman Wahyuai)

Diameter ekuivalen (d

w

) PVD

dideIinisikan sebagai berikut:

PVD direncanakan dipasang dengan

pola segiempat. Diameter silinder (D)

akibat pengaruh drainase didapatkan

dengan rumus:

D 1.13S

Perhitungan Konsolidasi Arah Vertikal dan

Horizontal

Perhitungan konsolidasi arah vertikal

(Uv) didapat dengan rumus :

Untuk U 60

Sedangkan untuk U ~ 60

Dimana:

t Waktu yang diperlukan untuk

konsolidasi (minggu)

Cv KoeIisien konsolidasi arah

vertikal (m

2

minggu

-1

)

Cv 0.032 m

2

minggu

-1

Hdr Panjang lintasan air arah

vertikal yaitu setinggi lapisan

kompresibel

Hdr 83.5 m

Derajat konsolidasi gabungan yang

ingin dicapai dengan PVD adalah sebesar

90 dan 95. Untuk derajat konsolidasi

gabungan dihitung dengan rumus :

Sedangkan untuk waktu konsolidasi

arah horizontal dipergunakan perumusan

berikut ini:

Dimana:

Ch KoeIisien konsolidasi arah

horizontal (m

2

minggu

-1

)

D Diameter ekuivalensi pengaruh

drainase (m)

F(n) Faktor hambatan karena jarak

PVD

F(n) ln(

D

/

dw

) -

3

/

4

Dengan menguraikan perumusan diatas

diperoleh :

Cv

gab

EHi ( )

2

E

Hi

Cv

\

|

|

.

2

=

Cv

gab

H

1

H

2

+ H

3

+

( )

2

H

1

Cv

1

H

2

Cv

2

+

H

3

Cv

3

+

|

\

|

|

.

2

=

Cv

gab

23.5m 27m + 33m + ( )

2

23.5m

0.0003cm

2

s

1

27m

0.0007cm

2

s

1

+

3

0.0007

+

|

\

=

Cv

gab

5.307 10

4

cm

2

s

1

=

t

Tv Hdr

2

Cv

gab

=

t

0.848 83.5m ( )

2

0.000531cm

2

s

1

1.113 10

11

s = =

t 3531tahun =

d

w

a b + ( )

2

=

d

w

100mm 3mm + ( )

2

51.5 mm = =

d

w

0.052 m =

Uv 2

Tv

t

100 =

Uv 100 10

a

( )

=

Tv

t Cv

Hdr

2

=

a

1.781 Tv

0.933

=

U 1 1 Uh ( ) 1 Uv ( ) | | 100 =

t

D

2

8 Ch

F n ( ) ln

1

1 Uh

|

\

|

|

.

=

t

D

2

8 Ch

F n ( ) ln

1

1 Uh

|

\

|

|

.

=

64

Dengan menyelesaikan persamaan-

persamaan diatas, maka dapat dibuat graIik

yang menunjukkan hubungan antara spasi

PVD dengan waktu konsolidasi (gambar

6.7)

Gambar 6.7 GraIik Hubungan Spasi PVD vs

Waktu Konsolidasi

Dari gambar 6.7 direncanakan waktu

konsolidasi yang tidak terlalu lama, tetapi

juga tidak terlalu boros dengan PVD. Maka

digunakan spasi PVD dengan jarak 1.2m

dengan waktu konsolidasi selama 3 bulan

(12 minggu)

6.2.6 Penentuan Parameter Tanah Setelah

Konsolidasi

Angka Pori (e)

konsolidasi menyebabkan terjadinya

perubahan angka pori menjadi lebih kecil.

Hal ini dapat ditunjukkan dengan

perumusan berikut

Besar AH merupakan total settlement

pada tiap layer dan nilai H merupakan tebal

layer lapisan tanah. Nilai angka pori (e)

setelah konsolidasi dapat dilihat pada Tabel

6.16

Kohesi Undrained

Nilai Cu akan bertambah seiring dengan

bertambahnya tegangan vertikal eIektiI.

Pertambahan nilai Cu menurut persamaan

yang diberikan oleh Balasubramaniam

(1991) yaitu:

Cu

v

Besar Cu untuk tiap-tiap lapisan

diberikan oleh tabel 6.17. Selanjutnya dari

nilai angka pori dikorelasi untuk

mendapatkan nilai

d

dan

sat

menurut tabel

korelasi yang terdapat pada buku Daya

Dukung Pondasi Dangkal (Wahyuai, 1999).

Nilai parameter tanah yang baru dapat

dilihat pada Tabel 6.18. Untuk StratigraIi

tanah setelah konsolidasi dapat dilihat pada

Gambar 6.8.

Gambar 6.8 StratigraIi Tanah Setelah

Konsolidasi

Tabel 6.16 Nilai Angka Pori Setelah Konsolidasi

Lapisan

Tanah

Stotal

(AH)

eo

Tebal

Lapisan

(H)

Ae ei

Layer 1 1.468 1.751 23.50 0.172 1.579

Layer 2 0.802 1.109 27.00 0.063 1.047

Layer 3 0.548 1.072 33.00 0.034 1.037

(Sumber . Hasil Perhitungan)

t 8 Ch

ln

1

1 Uh

|

\

|

|

.

D

2

ln

D

dw

|

\

|

|

.

3

4

\

|

|

.

=

S

p

a

s

i

P

V

D

(

m

)

Waktu Konsolidasi (minggu)

Grafik Hubungan Spasi PVD vs Waktu

Konsolidasi

Uav90

Uav95

65

Tabel 6.17 Nilai Cu Setelah Konsolidasi

Lapisan

Tanah

o'p Cu

Layer 1 195.088 42.919

Layer 2 202.387 44.525

Layer 3 197.619 43.476

(Sumber . Hasil Perhitungan)

Tabel 6.18 Parameter Tanah Setelah Konsolidasi

Lapisan

Tanah

Tebal

Lapisan

(m)

e

d

(tonm

-3

)

sat

(tonm

-3

)

Cu

kPa

( )

Layer 1 22.032 1.579 1.044 1.657 42.919 19.704

Layer 2 26.198 1.047 1.316 1.830 44.525 29.686

Layer 3 32.452 1.037 1.325 1.835 43.476 34.661

6.3 Analisis Stabilitas Sheet Pile dengan

Plaxis

Analisis stabilitas sheet pile dihitung

metode elemen hingga dengan menggunakan

program bantu Plaxis. Angker direncanakan

dengan menggunakan angker dari kombinasi

tiang miring dengan elevasi 1.00 mLWS.

Gambar 6.9 menunjukkan model matematis

dari sheet pile.

Gambar 6.9 Permodelan Matematis Sheet

Pile

6.3.1. Input material

Input meterial dilakukan pada parameter

tanah, sheet pile dan angker. Berikut ini

adalah input parameter untuk parameter

tanah (Tabel 6.19) yang dibagi menjadi 5

tipe yaitu timbunan, layer 1, layer 2, layer 3

dan lapisan pasir. Sedangkan input material

sheet pile digunakan Steel pipe piles

GIKEN D900 dengan input data pada Tabel

6.20.

Angker direncanakan dengan fix ena

anchor diameter 100mm dengan input data

pada Tabel 6.21.

Setelah semua material terdeIinisi, maka

dilakukan input beban yang bekerja. Dalam

perencanaan kali ini kedalaman sheet pile

dari dredge line diambil sebesar 10m.

Model geometri dari program plaxis

ditunjukkan oleh gambar 6.10.

Gambar 6.10 Model Geometri Plaxis

Dari hasil analisis plaxis didapatkan deIormed

mesh (Gambar 6.11) dan diagram momen

yang terjadi pada sheet pile untuk tiap

pembebanan (Gambar 6.12). Gaya angker

ditunjukkan oleh Tabel 6.22. Besar deIleksi

dapat diabaikan apabila besar d

eq

untuk

elemen proIil baja lebih kecil

66

Tabel 6.19 Input Material Parameter Tanah

Parameter

Tanah

Material

Reklamasi

(kNm-3)

Layer 1 Layer 2 Layer 3

Lapisan

Pasir

unsat

20 17.32 18.84 18.62 17.41

sat

20 17.32 18.84 18.62 22.18

E

68000 13800 13800 13800 69000

u

0.3 0.2 0.2 0.2 0.2

eI

40 19.7 29.69 34.66 37

CeI

0 38.58 37.72 35.01 0

Tabel 6.20 input Material Sheet Pile

No IdentiIication

EA EI w v

|kN/m| |kNm/m| |kN/m/m| |-|

1

Steel Pipe

D 900mm

8.560E09 8.127E05 3.360 0

Tabel 6.21 - Input Material Angker

Material

Set

Equivalent

Length |m|

Angle

||

EA

|kN/m|

L

spacing

|m|

Anchor 15 0 1.57E06 4.32

daripada 1/10 kali panjang turap

(Manual Acuan Plaxis 2D versi 8)

10d

eq

1.025m10 10.25m 27.2 m

Maka besar deIleksi yang terjadi bisa

diabaikan.

6.3 Evaluasi Ukuran Penampang Sheet Pile

Penampang sheet pile yang digunakan

adalah GIKEN Tubular Sheet Pile D900

(Gambar 6.13) dengan spesiIikasi seperti

berikut:

Dimensi

Da 900 mm

s 19 mm

o

u

520 MPa

o

all

210 MPa

W 10500 cm

3

I 473000 cm

4

A 540.7 cm

2

Gambar 6.13 GIKEN Tubular Sheet Pile

D900

Analisis kekuatan penampang terhadap

momen

Dari analisis plaxis diketahui momen

maksimum 1127kNm. Maka besar

tegangan yang terjadi akibat momen

adalah:

o

M

W

1127kNm

1.05

m

3

107333.33kPa

107.333 MPa

y

210MPa (OK)

67

Gambar 6.11 DeIormed Mesh Hasil Analisis Plaxis

Gambar 6.12 Bidang Momen Sheetpile

Tabel 6.22 Gaya Angker

Pembebanan

Ap

(kN)

Beban Merata 340.5

Beban Truk memanjang 433.2

Beban Truk Melintang 431.9

Beban Kontainer 352.6

8 M N

D M S N

D

68

6.4 Perhitungan Angker (Anchor)

Angker direncanakan dengan bearing

pile dari tiang pancang miring yang

ditanam dibelakang dinding . Gambar

rencana angker sheet pile dapat dilihat pada

Gambar 6.14. Bearing pile direncanakan

dengan menggunakan tiang pancang baja

dengan D 711.2 mm.

Gambar 6.14 Gambar Angker dengan

Bearing Pile

6.4.1 Kontrol Ukuran Tie Rod

Data-data perencanaan tie rod yang

digunakan yaitu sebagai berikut:

Diameter : 100mm

Kualitas bahan : BJ52 (o

ijin

210MPa)

Panjang : 15m

Gaya yang diterima tie rod sebesar gaya

angker, yaitu sebesar T 431kN.

Tegangan pada tie rod yaitu:

T

A

431

0.250.1

2

54876.62kNm

-2

54.88 MPa

210 MPa

6.4.2 Perencanaan struktur wale

Struktur wale direncanakan dengan dua

baja proIil dengan mutu BJ52. Berikut ini

adalah perhitungan dari struktur wale:

M

w

1

10

TL

1

10

4314.32186.192kNm

Z

o

186.19210

-3

2210

4.43310

-4

m

3

443.3cm

3

Struktur wale dipasang dengan baut

pada dinding turap. Banyak baut

direncanakan 4 buah. Diameter baut

ditentukan dengan perhitungan berikut:

A

T

431

21010

3

2.0510

-3

m

2

20.5 cm

2

A 40.25D

2

D

A

40.25

20.5

40.25

2.554cm25.54mm

Jadi digunakan 2 proIil baja siku

25025025 dengan Z

o

388 cm

3

dan 4

baut D28mm.

6.4.3 Perencanaan struktur angker

Angker direncanakan dengan

menggunakan kombinasi dua tiang miring.

Gaya-gaya yang harus dipikul oleh oleh

tiang pancang miring didapat dari analisis

keseimbangan gaya (Gambar 6.15), berikut

ini adalah gaya yang diterima oleh tiang

pancang miring :

T 431 kN

Kemiringan tiang 30

Gaya tiang pancang tekan

0.5T

sin30

o

0.5431

0.5

431 kN

Gaya tiang pancang tarik

0.5T

sin 30

o

0.5431

0.5

431 kN

Gambar 6.15 -Analisis Keseimbangan Gaya

Angker

Dari daya dukung tiang pancang dengan

D 711.2mm (Gambar 6.16) didapat

kedalaman tiang miring untuk angker yaitu

-20mLWS untuk tiang pancang tekan (Qall

50on) dan -25mLWS untuk tiang

pancang tarik (Qall 55ton).

Gambar 6.16 Daya Dukung Tiang Angker

10

20

30

40

50

0 25 50 75 100 125 150 175 200

K

e

d

a

l

a

m

a

n

(

m

)

Q

all

(ton) Safety Factor 3

Qall Qsall

69

BAB VII

PERHITUNGAN PENGERUKAN

7.1 Umum

Pengerukan pada kolam dermaga perlu

dilakukan karena kedalaman yang ada

sekarang tidak memenuhi kriteria untuk kapal

sebesar 45000 DWT dimana kedalaman

perairan yang ada hanya -10.00 mLWS.

Sehingga untuk mencapai kedalaman rencana

yaitu sedalam -14.00 mLWS diperlukan

pengerukan sedalam 4m. Langkah-langkah

dalam merencanakan suatu pengerukan yaitu

sebagai berikut:

1. Menentukan peralatan yang

digunakan

2. Menghitung produktivitas

3. Merencanakan metode Pelaksanaan

7.2 Menentukan Peralatan Pengerukan

Dalam menentukan peralatan yang

digunakan dalam pengerukan ada beberapa hal

yang diperhatikan. Beberapa hal yang menadi

pertimbangan perencanaan adalah:

1. Volume pekerjaan

2. Jenis material

3. Kedalaman perairan

4. Tempat pembuangan material

7.2.1 Perhitungan volume material

Pengerukan dilakukan pada berthing

area dari dermaga. Panjang Berthing area

adalah sepanjang 1.25 Panjang Dermaga,

yaitu sepanjang 750m. Dalam pengerukan

ini juga termasuk kolam dermaga dengan

diameter 2LOA 2300m 600m.

Perhitungan volume dilakukan dengan

membagi-bagi area yang akan dikeruk

dengan pias-pias. Melihat data material

digunakan slope dengan perbandingan 1:6

(NAVFAC DM-38.2, page 4). Total

volume dari material disajikan pada tabel

7.1. Dari hasil pengerukan diketahui jumlah

volume yang akan dikeruk berjumlah

3,129,698.33 m

3

~ 500 000m

3

. Karena

pertimbangan jumlah material yang besar,

maka dipilih alat keruk tipe mekanik dan

hidrolik.

Tabel 7.1 Total Volume Material

Stasiun

Luas

Penampang

(m

2

)

Luas

Penampang

rata-rata

(m

2

)

Jarak

Stasiun

(m)

Volume (m

3

)

STA 0000 1,430.91

2,093.21 250.00 523,302.63

STA 0250 2,755.51

3,366.73 250.00 841,682.63

STA 0500 3,977.95

3,356.54 250.00 839,133.75

STA 0750 2,735.12

1,897.30 250.00 474,325.25

STA 1000 1,059.48

1,025.37 250.00 256,341.88

STA 1250 991.26

974.56 200.00 194,912.20

STA 1450 957.87

Total Volume 3,129,698.33 m

3

70

7.2.2 1enis material

Dari data statigraIi tanah diketahui

bahwa sampai kedalaman -14.00 mLWS

jenis tanah pada TPKS Semarang

merupakan tanah lanau berlempung yang

halus (soIt silt). Hal ini dapat dilihat dari

nilai N-SPT yang dibawah 4. Karena

material yang halus, maka penggunaan alat

keruk tipe suction bisa menjadi

pertimbangan.

7.2.3 Kedalaman perairan

Pekerjaan pengerukan dilakukan pada

areal kolam pelabuhan. Dari data yang ada,

diketahui kedalaman perairan adalah -

10.00mLWS. karena kedalaman yang

cukup dalam, maka kedalaman tidak begitu

menjadi kendala untuk draIt kapal. Namun,

penggunaan alat keruk mekanikal dengan

jangkauan rendah tentu tidak bisa menjadi

pilihan.

7.2.4 Tempat pembuangan material

Material yang digunakan tidak

digunakan untuk material reklamasi,

melainkan dibuang pada perairan yang

dalam. Karena lokasi pembuangan material

relatiI lebih jauh, maka penggunaan alat

keruk ber-hopper menjadi kurang eIisien

dikarenakan travel time yang lama. Untuk

itu bisa dipertimbangkan untuk

menggunakan barge sebagai pengangkut

material hasil pengerukan.

Dari uraian-uraian diatas, maka dapat

diambil kesimpulan kapal keruk yang

digunakan adalah kapal keruk tipe Trailing

Suction Dredger. Dan untuk perencanaan ini

akan digunakan kapal keruk Bali II dari PT.

Pengerukan Indonesia (gambar 7.3) dengan

kapasitas 5000 m

3

/jam.

Gambar 7.3 - Kapal Keruk Bali II

7.3 Produktivitas Alat Keruk

Produktivitas dihitung dengan satuan

m3/jam. Urutan perhitungan produktivitas dari

proses pengerukan adalah:

1. Produktivitas alat keruk

2. Produktivitas barge

3. Waktu pengerukan

7.3.1 Produktivitas alat keruk

Kapal keruk Bali II memiliki kapasitas

5000m

3

/jam. Berikut ini adalah spesiIikasi

teknis kapal keruk Bali II (Tabel 7.3).

Tabel 7.3 SpesiIikasi Kapal Keruk Bali II

Kelas GL/ KI

Deskripsi Hopper suction dredger

kapasitas 5000 m

3

/jam

vmax 12 knot

LOA 124.4 m

DraIt 7.90 m

Dredging depth 30 m

Dalam pengerukan hidrolik, besar

persentase butiran dalam slurry sebanyak

40 dan persentase air 60. Jadi dari

produktivitas alat keruk, produktivitas dari

pengerukan butiran tanah sebesar

405000m

3

/jam 2000m

3

/jam.

7.3.2 Produktivitas Barge

Untuk memobilisasi material hasil

pengerukan, digunakan split-type hopper

barge (gambar7.4) dengan kapasitas 850m

3

.

SpesiIikasi barge ditunjukkan oleh tabel 7.4

berikut ini:

Gambar 7.4 - Split-type Hopper Barge

71

Tabel 7.3 SpesiIikasi Hopper Barge

Length overall 58.55 m

Length between perpendiculars 55.79 m

Breadth moulded 12 m

Depth moulded 4.55 m

Draught at Summer Mark 3.8 m

Draught at reduced Ireeboard 4.1 m

Hopper capacity 850 m

3

Hopper load 1530 ton

Deadweight 'all told 1665 ton

Trial speed at 100 MCR 9.2 knot

Produktivitas hopper barge ditentukan

oleh kapasitas angkut, manuvering time,

traveling time, dan unloading time.

Sedangkan untuk loading time tergantung

kepada kapasitas dari alat keruk.

Manuvering time

Manuvering time dari barge diambil

sebesar 5 menit 0.12jam.

Traveling time

Diasumsikan jarak titik pembuangan

sejauh 20km dari lokasi pengerukan.

Dengan kecepatan 7.5 knot 3.858m/s.

Maka waktu perjalanan dari barge adalah:

Jadi total travel time bolak-balik adalah

2t 2.88 jam

Unloading time

Waktu pengosongan hopper dengan tipe

split relatiI singkat. Jadi waktu

pengosongan hopper dapat diabaikan.

Total time

Jadi total cycling time dari barge adalah:

t 2.88 0.12 3.00 jam

Total produksi

Produksi untuk 1 unit hopper barge

dapat ditentukan sebagai berikut:

Jadi banyak barge yang digunakan

adalah :

n

Q

dredge

Q

barge

2000

283.333

- buah

7.3.3 Waktu Pengerukan

Dari analisis diatas dapat diketahui

produksi teoritis dari alat keruk adalah P

nom

2000 m

3

/jam. Dalam pelaksanaannya,

produksi ini tidak mungkin dapat dicapai

karena ada beberaa pengaruh dari luar.

Untuk itu produksi ini harus dikoreksi

untuk mendapatkan nilai produksi yang

cukup mewakili. jam kerja untuk satu hari

diambil sebesar 8jam.

P

max

2000m

3

/jam diambil lebih

kecil dari P

nom

Nilai P

max

diambil dengan asumsi

keadaan yang ideal. Namun ada kalanya

keadaan tersebut tidak seperti yang

diharapkan, maka ada suatu produksi nyata

yang ditentukan sebagai berikut:

P P

max

I

d

I

a

I

b

Faktor kelambatan (I

d

)

Faktor kelambatan diambil karena

adanya kemungkinan pekerjaan yang

terhenti karena Iaktor lalu lintas (I

t

) dan

Iaktor cuaca (I

w

). Waktu yang hilang akibat

lalu-lintas diperkirakan sebesar 1jam

karena lokasi berada pada wilayah padat

lalu-lintas. Sedangkan akibat cuaca

diperkirakan sebesar 15 menit.

I

t

0.875

I

w

0.969

Maka Iaktor keterlambatan adalah:

I

d

0.8750.969 0.848

Faktor Operasional (I

a

)

Faktor operasional diambil dari Tabel

7.2 Dredging and Dredging Equipment

(ae Heer aan Rochmanhaai, 1989). Untuk

pengaruh tata laksana yang baik dan

pengaruh crew yang baik, didapat Iaktor

operasional pada cuaca baik sebesar 0.82.

Faktor mekanis (Ib)

Reduksi mekanis karena keausan mesin

dapat ditentukan sebagai berikut:

Untuk 5 tahun pertama tidak ada

reduksi

Untuk tiap tahun berikutnya

direduksi sebesar 1/tahun

t

20000 m

3.858 m s

1

5.184 10

3

s = =

t 1.44 jam =

Q

V

t

=

Q

850m

3

3jam

283.333m

3

jam

1

= =

72

Untukl alat dengan umur 20 tahun

Iaktor reduksi 0.85

(Sumber . Dreaging ana Dreaging

Equipment, ae Heer aan

Rochmanhaai)

Tahun produksi kapal keruk Bali II

adalah tahun 1993. Jadi Iaktor reduksinya

adalah :

Fb

100-2009-(19935)1910.9

Jadi produksi nyata dari kapal keruk

adalah sebesar:

P P

max

I

d

I

a

I

b

P 2000m

3

/jam 0.8480.820.91

1265.55 m

3

/jam

Lama waktu pengerukan adalah:

t

jam 309

hari kerja

Karena waktu pengerjaan yang cukup

lama maka digunakan dua kapal keruk

yaitu : TSHD Bail II dan TSHD Aru II

yang memiliki kapasitas 5000m

3

. Jadi lama

waktu pengerukan adalah 0.5309 154.5

hari kerja

BAB VIII

METODE PELAKSANAAN

8.1 Umum

Dalam bab metode pelaksanaan ini, akan

direncanakan metode pelaksanaan dari hasil

perencanaan pada bab-bab sebelumnya yang

meliputi:

1. Metode pelaksanaan sheet pile

2. Metode pelaksanaan dermaga

3. Metode pengerukan

Sebelum pelaksanaan suatu proyek dapat

dilakukan, perlu diadakan beberapa pekerjaan

persiapan. Pekerjaan-pekerjaan itu meliputi:

Pengukuran lokasi proyek,

pemasangan patok dan pagar

proyek

Penyediaan direksi kit atau kantor

proyek

Penyediaan gudang material dan

peralatan

Penyediaan pos keamanan

8.2 Metode Pelaksanaan Pemasangan Sheet

Pile

Sheet pile dipasang setelah proses

reklamasi selesai. Oleh karena itu,

pemasangan sheet pile dapat dilakukan dari

lahan reklamasi. Sesuai perhitungan pada Bab

VII, proses pemasangan sheet pile dimulai

setelah proses settlement dengan PVD pada

tanah reklamasi selesai. Metode pelaksanaan

sheet pile wall dilakukan dengan tahapan

sebagai berikut.

1. Pemasangan guide beam

2. Pemancangan sheet pile dan angker

3. Pembuatan pile cap

Peralatan yang diperlukan dalam

pemancangan sheetpile antara lain:

1. Hidraulik hammer

2. Guide beam

8.2.1 Pemasangan guide beam

Pemasangan guide beam digunakan agar

sheet pile dapat dipasang lurus sesuai

desain yang ada. Hal ini sangat penting

untuk menjaga interlocking antar struktur

sheet pile. Guide beam dapat dibuat dari

kayu ataupun baja. Biasanya guide beam

dibuat dari baja proIil. Guide beam dapat

ditunjukkan pada gambar 8.1.

Gambar 8.1 Sheet Pile Guide Beam

8.2.2 Pemancangan sheet pile

Pemancangan sheet pile dilakukan

dengan metode panel driving. Yaitu sheet

pile dipancang sebagai panel untuk

memastikan bahwa posisi vertikal dan

aligment dapat dicapai dengan baik, dan

untuk meminimalkan risiko kesulitan dalam

menggenggam atau masalah teknik. Ini

juga memungkinkan kontrol yang lebih

baik untuk dinding yang panjang.

Karena seluruh panel sheet pile telah

telah tertanam, tidak perlu untuk

mendorong semua tumpukan sepenuhnya

untuk melanjutkan pemancangan. Jika ada

masalah pada pemancangan, lembar sheet

pile dapat dibiarkan tanpa takut akan

gangguan terhadap eIisiensi keseluruhan.

73

8.2.3 Pemasangan wale

Karena pemancangan sheet pile

dilakukan setelah proses reklamasi dan

perbaikan lahan selesai, maka untuk

memasang wale pada elevasi yang

direncanakan diperlukan penggalian.

Setelah tanah digali, kemudian wale

dipasang pada elevasi yang direncanakan.

8.2.4 Pelaksanaan angker tiang miring

Angker direncanakan dengan kombinasi

tiang miring dengan pile cap. Tie rod

direncanakan menumpu pada wale. Sama

seperti pekerjaan wale, untuk mencapai

kedalaman yang diinginkan, maka

dilakukan penggalian pada tanah yang telah

direklamasi. Ujung tie rod dipasang pada

wale. Tiang miring dipancang pada lokasi

yang telah ditentukan dengan kemiringan

rencana. Setelah seluruh tiang dipancang,

kemudian dilakukan pengecoran pile cap

untuk angker. Ujung dari tie rod dicor

bersama dengan pile cap (Gambar 8.3).

Setelah seluruh pelaksanaan selesai,

kemudian tanah galian ditimbun kembali.

Gambar 8.3 Pemasangan Angker Sheet Pile

8.3 Metode Pelaksanaan Dermaga

Pelaksanaan dermaga pada perencanaan

ini dapat dibagi menjadi 3 tahap yaitu:

Tahap persiapan konstruksi

Tahap konstruksi

Tahap pasca konstruksi

8.3.1 Tahap persiapan konstruksi

Sebelum tahap konstruksi dilaksanakan,

dilakukan terlebih dahulu pekerjaan-

pekerjaan persiapan yaitu: Pada umumnya,

sebelum pelaksanaan sudah harus

disiapkan:

a Pembersihan lahan, yaitu

membersihkan lahan proyek dan

lahan disekitar proyek yang telah

dibebaskan dari hal hal yang akan

mengganggu jalannya proyek secara

keseluruhan.

b. Pengadaan material konstruksi

seperti semen, besi, kayu dan

sebagainya

c. Mobilisasi alat berat seperti crane,

ponton, hammer hydraulik untuk

keperluan pemancangan tiang

pancang.