Professional Documents

Culture Documents

Kajian Teknis Geometri Peledakan Pada Keberhasilan Pembongkaran Overburden Berdasarkan Fragmentasi Hasil Peledakan PT. Asmin Koalindo Tuhup

Uploaded by

Rudi Frianto KunomCopyright

Available Formats

Share this document

Did you find this document useful?

Is this content inappropriate?

Report this DocumentCopyright:

Available Formats

Kajian Teknis Geometri Peledakan Pada Keberhasilan Pembongkaran Overburden Berdasarkan Fragmentasi Hasil Peledakan PT. Asmin Koalindo Tuhup

Uploaded by

Rudi Frianto KunomCopyright:

Available Formats

KAJIAN TEKNIS GEOMETRI PELEDAKAN PADA KEBERHASILAN

PEMBONGKARAN OVERBURDEN BERDASARKAN FRAGMENTASI HASIL

PELEDAKAN PADA PIT 3 DAN PIT 4 PT. ASMIN KOALINDO TUHUP,

KECAMATAN BARITO TUHUP RAYA, KABUPATEN MURUNG RAYA,

PROPINSI KALIMANTAN TENGAH

Rudi Frianto

(1)

, Nurhakim, MT

(2)

, Riswan, MT

(3)

(1)

Mahasiswa PS. Teknik Pertambangan, FT Universitas Lambung Mangkurat

(2)

Staf Pengajar PS. Teknik Pertambangan, FT Universitas Lambung Mangkurat

(3)

Staf Pengajar PS. Teknik Pertambangan, FT Universitas Lambung Mangkurat

Corresponding Email : rudifrianto@rocketmail.com

ABSTRAK

PT. Asmin Koalindo Tuhup merupakan perusahaan tambang batubara yang

menghasilkan batubara yang berkualitas tinggi yang sering disebut Coking Coal. Untuk

mendapatkan batubara tersebut dilakukan kegiatan pembongkaran overburden yang

tidak lepas dari kegiatan pemboran dan peledakan. Geometri peledakan yang digunakan

ada 3, yaitu burden 6.5m x spasi 7.5 m, burden 7 m x spasi 8 m dan burden 7.5 m x

spasi 8.5 m. Perbedaan geometri ini menghasilkan fragmentasi hasil peledakan yang

berbeda juga, serta berdampak pada proses selanjutnya yaitu penggalian dan

pemuatan yang dilakukan oleh alat gali muat Liebherr 9250 dan Li ebher r 9350.

Metode kaijan teknis menggunakan software Split Desktop (Photographic) dan

dibandingkan dengan teoritis menggunakan metode Kuzram. Hal ini dilakukan untuk

mengetahui fragmentasi hasil peledakan. Hasil dari Split Desktop berupa prosentase

ukuran fragmen yang digunakan untuk membandingkan hasil fragmentasi dari geometri

peledakan yang digunakan dan menghubungkannya dengan digging time dan bucket

fill factor alat gali muat.

Hasil dari kajian menunjukkan bahwa geometri yang optimum adalah geometri

7 m x 8 m memiliki fragmentasi hasil peledakan dengan persentase 30.41% (ukuran

200 mm), 23.95% (ukuran 201-400mm), 21.99% (ukuran 401-600mm), 15.51% (ukuran

601-800mm) dan 8.14% (ukuran >800mm) dengan digging time 10.99 sekon dan bucket

fill factor sebesar 69.76%. Rancangan geometri peledakan yang direkomendasikan

berdasarkan alat gali muat yang digunakan, tinggi jenjang yang direncanakan dan ukuran

fragmen rata-rata yang dikehendaki sebesar 30 cm.

Kata Kunci : Geometri Peledakan, Fragmentasi, Spl i t Deskt op, Kuz-Ram,

Digging Time, Bucket Fill Factor

I. PENDAHULUAN

Dalam industri pertambangan sering dijumpai sifat batuan yang relatif keras,

sehingga tidak dapat digali secara langsung karena berpengaruh pada

produktifitas alat gali muat tersebut. Dengan berkembangnya teknologi,

ditemukan solusi untuk memberaikan batuan tersebut yaitu dengan proses

peledakan. Dimana proses ini merupakan salah satu metode yang paling sering

digunakan dalam pemberaian batuan keras sehingga operasi penambangan

dapat berjalan secara efektif dan efisien. Jadi perlunya perancangan geometri

peledakan yang tepat dengan memperhatikan powder factor (PF) yang

digunakan. Dimana dalam rancangan geometri peledakan, powder factor ini akan

menjadi acuan terhadap biaya yang dikeluarkan dalam proses peledakan.

Dalam proses peledakan ada beberapa macam indikator keberhasilan dari

peledakan itu sendiri, salah satunya adalah fragmentasi. Dimana ukuran fragmen

yang dihasilkan berpengaruh untuk proses penggalian overburden yang

terledakkan yang mempengaruhi kinerja alat gali muat. Oleh karena itu

diperlukannya rancangan geometri peledakan yang optimal dengan mengkaji

geometri peledakan yang telah digunakan dan fragmentasi hasil peledakan

tersebut.

II. DASAR TEORI

2.1 Kegiatan Peledakan

Kegiatan peledakan yaitu suatu upaya pemberaian batuan dari batuan

induk menggunakan bahan peledak. Menurut kamus pertambangan umum,

bahan peledak adalah senyawa kimia yang dapat bereaksi dengan cepat

apabila diberikan suatu perlakuan, menghasilkan sejumlah gas bersuhu dan

bertekanan tinggi dalam waktu yang sangat singkat.

Suatu operasi peledakan dinyatakan berhasil dengan baik pada kegiatan

penambangan apabila (Koesnaryo, 1988 ; 58):

1. Target produksi terpenuhi (dinyatakan dalam ton/hari atau ton/bulan).

2. Penggunaan bahan peledak efisien yang dinyatakan dalam jumlah

batuan yang berhasil dibongkar per kilogram bahan peledak (disebut

powder factor).

3. Diperoleh fragmentasi batuan berukuran merata dengan sedikit

bongkah (kurang dari 15% dari jumlah batuan yang terbongkar per

peledakan).

4. Diperoleh dinding batuan yang stabil dan rata (tidak ada

overbreak, overhang, retakan retakan).

5. Aman.

6. Dampak terhadap lingkungan minimal.

2.2 Pola Pemboran

Kegiatan pemboran lubang ledak dilakukan dengan menempatkan lubang

lubang ledak secara sistematis, sehingga membentuk suatu pola. Berdasarkan

letak lubang bor maka pola pemboran dibagi menjadi dua pola dasar, yaitu:

1. Pola pemboran sejajar (paralel pattern)

2. Pola pemboran selang seling (staggered pattern)

Sumber : Anonim, 2009b ; 6

Gambar 2.1

Pola Pemboran

2.3 Pola Peledakan

Pola peledakan merupakan urutan waktu peledakan antara lubang

lubang bor dalam satu baris dengan lubang bor pada baris berikutnya

ataupun antara lubang bor yang satu dengan lubang bor yang lainnya.

Berdasarkan arah runtuhan batuan, pola peledakan diklasifikasikan sebagai

berikut :

1. Box Cut, yaitu pola ini arah lemparan seluruhnya ke tengah area peledakan,

biasa digunakan apabila kesulitan atau tidak ada free face lain selain di

atas.

2. Echelon, yaitu pola peledakan yang arah runtuhan batuannya ke salah

satu sudut dari bidang bebasnya.

3. V cut, yaitu pola peledakan yang arah runtuhan batuannya kedepan

dan membentuk huruf V.

Bidang bebas

Bidang bebas

Bidang bebas

Bidang bebas

a. Pola bujursangkar b. Pola persegipanjang

c. Pola zigzag bujursangkar

d. Pola zigzag persegipanjang

3 m

3 m

3 m

2,5 m

3 m

3 m

3 m

2,5 m

P

U

N

C

A

K

JE

N

JA

N

G

(T

O

P

B

E

N

C

H

)

S

B

H

LA

N

T

A

I JE

N

JA

N

G

(F

LO

O

R

B

E

N

C

H

)

CREST

T

O

E

K

O

L

O

M

L

U

B

A

N

G

L

E

D

A

K

(

L

)

PC

T

B

ID

A

N

G

B

E

B

A

S

(F

R

E

E

F

A

C

E

)

J

4. Flat Face, yaitu pola peledakan dengan waktu tunda yang sama untuk

tiap deret lubang ledak (row by row).

2.4 Geometri Peledakan Menurut Konya (1990)

Untuk memperoleh hasil pembongkaran batuan sesuai dengan yang

diinginkan maka perlu suatu perencanaan ledakan dengan memperhatikan

besaran-besaran geometri peledakan.

Terminologi dan simbol yang digunakan pada geometri peledakan seperti

terlihat pada Gambar 2.2 yang artinya sebagai berikut:

B = burden ; L = kedalaman kolom lubang ledak

S = spasi ; T = penyumbat (stemming)

H = tinggi jenjang ; PC = isian utama (primary charge atau powder column)

J = subdrilling

Sumber : Anonim, 2009b ; 24

Gambar 2.2

Geometri Peledakan Jenjang

2.5 Powder Factor

Powder factor adalah bilangan yang menyatakan jumlah massa bahan

peledak yang digunakan untuk meledakkan sejumlah batuan. Ada 2 cara untuk

menyatakan powder factor dari suatu peledakan :

1. Berat bahan peledak per volume batuan yang diledakkan (kg/m

3

)

2. Berat bahan peledak per berat batuan yang diledakkkan (kg/ton)

Powder factor di lokasi penelitian dihitung dengan persamaan 2.1

........................ (2.1)

=

2.6 Fragmentasi

Model Kuz-Ram merupakan gabungan dari persamaan Kuznetsov dan

persamaan Rossin Rammler. Persamaan Kuznetsov memberikan ukuran

fragmen batuan rata-rata dan prsamaan Rossin Rammler menentukan

persentase material yang tertampung di ayakan dengan ukuran tertentu.

Persamaan Kuznetsov adalah sebagai berikut :

.................................... (2.2)

Dimana :

X = Ukuran rata-rata fragmentasi batuan (cm)

A = Faktor batuan

Vo = Volume batuan yang terbongkar (m

3

)

Q = Berat bahan peledak tiap lubang ledak (kg)

Persamaan di atas untuk tipe bahan peledak TNT. Untuk itu Cunningham

memodifikasi persamaan tersebut untuk memenuhi penggunaan ANFO sebagai

bahan peledak. Sehingga pesamaan tersebut menjadi :

.. (2.3)

Dimana :

Q = Berat bahan peledak tiap lubang ledak (kg)

E = RWS bahan peledak : ANFO = 100, TNT = 115

Untuk menentukan volume batuan yang hendak terbongkar menggunakan

persamaan 2.3 dengan syarat adanya penentuan ukuran rata-rata fragmentasi

yang dikehendaki, sehingga didapat persamaan sebagai berikut :

................................ (2.4)

............................... (2.5)

............................... (2.6)

167 . 0

8 . 0

Q x

Q

V

Ax x

o

|

|

'

=

63 , 0

1667 . 0

8 . 0

115

'

|

|

'

=

E

Q x

Q

V

Ax x

o

=

1

.

115

.

.

=

=

Dimana :

B = Burden (m) ; H = Tinggi Jenjang (m)

S = Spasi (m) ; PF = Powder Factor (kg/m

3

)

Untuk menentukan distribusi fragmen batuan hasil peledakan digunakan

persamaan Rossin Rammler, yaitu :

(2.7)

Dimana :

R = Persentase massa batuan yang lolos dengan ukuran X (cm)

Xc = Karakteristik ukuran (cm)

X = Ukuran Ayakan (cm)

n = Indeks Keseragaman

Xc dihitung dengan menggunakan rumus berikut ini :

...(2.8)

Indeks n adalah indeks keseragaman yang dikembangkan oleh Cunningham

dengan menggunakan parameter dari desain peledakan. Indeks keseragaman

(n) ditentukan dengan persamaan di bawah ini :

... (2.9)

Dimana :

B = Burden (m) ; D = Diameter (mm)

W = Standar deviasi lubang bor (m) ; A = Ratio spasi/burden

PC = Panjang muatan handak (m) ; H = Tinggi jenjang (m)

Sumber : Konya, 1990; 135-136

2.7 Split Desktop

Split Desktop merupakan program pemprosesan gambar (image analysis)

untuk menentukan distribusi ukuran dari fragmen batuan pada proses

penghancuran batuan yang terjadi pada proses penambangan.

Program Split desktop dijalankan oleh engineer tambang atau teknisi di

lokasi tambang dengan mengambil input data berupa foto digital

n

Xc

X

e R

) (

=

n

x

Xc

/ 1

) 693 , 0 (

=

|

'

'

+

|

'

'

=

H

PC A

B

W

D

B

n

2

1

1 1

14

2 , 2

fragmentasi. Sistem Split desktop terdiri dari software, computer, keyboard

dan monitor. Terdapat mekanisme untuk mengunduh gambar dari kamera

digital ke dalam komputer.

Unsur unsur terkait dalam Split desktop yaitu :

1. Fragmen batuan

2. Foto digital

3. Perangkat Komputer

4. Hasil analisis

(Sumber : Duna, 2010).

2.8 Bucket Fill Factor

Karakteristik ukuran material memiliki peranan penting dalam menentukan

proses pemuatan. Produksi alat gali muat sangat dipengaruhi oleh material

yang dimuatnya. Disini dikenal istilah faktor pengisian bucket yaitu

perbandingan antara volume material nyata yang dimuat bucket dengan

kapasitas munjung bucket dan dinyatakan dalam persen (%).

Faktor pengisian mangkuk alat gali muat (F) dapat dinyatakan sebagai

perbandingan volume nyata (Vn) dengan volume munjung teoritis (Vt),

seperti yang dinyatakan dalam persamaan ( Indonesianto, 2008 ;36-37)

:

.......................................(2.10)

Keterangan :

F = Faktor pengisian mangkuk (%)

Vn = Volume nyata atau kapasitas nyata mangkuk (m

3

)

Vt = Volume munjung teoritis mangkuk (m

3

)

Tabel 2.1

Bucket Fill Factor

Condition Excavating Conditions

Bucket Fill

Factor

Easy Excavating natural ground of clayey soil, clay, or soft soil

1,1 1,2

Average

Excavating natural ground of soil such as sandy soil and dry

soil

1,0 1,1

Rather Excavating natural ground of sandy soil such as with gravel

0,8 0,9

Difficult Loading Blasted Rock

0,7 0,8

Sumber : Anonim, 2007 : 15A-9

= 100%

III. HASIL DAN PEMBAHASAN

3.1 Analisa Ukuran Fragmen Berdasarkan Geometri Peledakan

a) Prediksi Distribusi Fragmentasi Hasil Peledakan Menurut Kuzram

Berdasarkan geometri peledakan yang digunakan PT Asmin Koalindo

Tuhup maka dapat dilakukan perhitungan prediksi distribusi fragmentasi hasil

peledakan menurut Kuzram, yaitu :

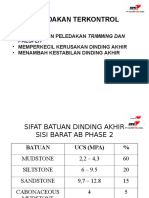

Tabel 2.2

Prediksi Distribusi Fragmentasi Hasil Peledakan Menurut Kuzram

Geometri 6.5 x 7.5 7 x 8 7.5 x 8.5

Size (mm) Persentase Ukuran (%)

200 41.08 39.44 37.77

201 - 400 23.36 25.69 28.02

401 - 600 15.15 16.56 17.91

601 - 800 8.90 9.23 9.37

> 800 11.52 9.08 6.93

Gambar 2.2

Grafik Prediksi Distribusi Fragmentasi Batuan Secara Teoritis Menurut

Kuzram

Perhitungan fragmentasi hasil peledakan secara teoritis menurut Kuzram

dengan menggunakan penetapan geometri peledakan dan powder factor

yang diterapkan pada PT. Asmin Koalindo Tuhup sebesar 0.35 kg/m

3

.

Berdasarkan grafik terlihat semakin besar geometri peledakan yang

digunakan, maka semakin kecil ukuran fragmen yang dihasilkan. Hal tersebut

dikarenakan tiap geometri peledakan memiliki perbedaan panjang kolom

0.00

5.00

10.00

15.00

20.00

25.00

30.00

35.00

40.00

45.00

200

FRAGMENTASI BATUAN SECARA TEORITIS

MENURUT KUZRAM

III. HASIL DAN PEMBAHASAN

3.1 Analisa Ukuran Fragmen Berdasarkan Geometri Peledakan

a) Prediksi Distribusi Fragmentasi Hasil Peledakan Menurut Kuzram

Berdasarkan geometri peledakan yang digunakan PT Asmin Koalindo

Tuhup maka dapat dilakukan perhitungan prediksi distribusi fragmentasi hasil

peledakan menurut Kuzram, yaitu :

Tabel 2.2

Prediksi Distribusi Fragmentasi Hasil Peledakan Menurut Kuzram

Geometri 6.5 x 7.5 7 x 8 7.5 x 8.5

Size (mm) Persentase Ukuran (%)

200 41.08 39.44 37.77

201 - 400 23.36 25.69 28.02

401 - 600 15.15 16.56 17.91

601 - 800 8.90 9.23 9.37

> 800 11.52 9.08 6.93

Gambar 2.2

Grafik Prediksi Distribusi Fragmentasi Batuan Secara Teoritis Menurut

Kuzram

Perhitungan fragmentasi hasil peledakan secara teoritis menurut Kuzram

dengan menggunakan penetapan geometri peledakan dan powder factor

yang diterapkan pada PT. Asmin Koalindo Tuhup sebesar 0.35 kg/m

3

.

Berdasarkan grafik terlihat semakin besar geometri peledakan yang

digunakan, maka semakin kecil ukuran fragmen yang dihasilkan. Hal tersebut

dikarenakan tiap geometri peledakan memiliki perbedaan panjang kolom

200 201 - 400 401 - 600 601 - 800 > 800

FRAGMENTASI BATUAN SECARA TEORITIS

MENURUT KUZRAM

III. HASIL DAN PEMBAHASAN

3.1 Analisa Ukuran Fragmen Berdasarkan Geometri Peledakan

a) Prediksi Distribusi Fragmentasi Hasil Peledakan Menurut Kuzram

Berdasarkan geometri peledakan yang digunakan PT Asmin Koalindo

Tuhup maka dapat dilakukan perhitungan prediksi distribusi fragmentasi hasil

peledakan menurut Kuzram, yaitu :

Tabel 2.2

Prediksi Distribusi Fragmentasi Hasil Peledakan Menurut Kuzram

Geometri 6.5 x 7.5 7 x 8 7.5 x 8.5

Size (mm) Persentase Ukuran (%)

200 41.08 39.44 37.77

201 - 400 23.36 25.69 28.02

401 - 600 15.15 16.56 17.91

601 - 800 8.90 9.23 9.37

> 800 11.52 9.08 6.93

Gambar 2.2

Grafik Prediksi Distribusi Fragmentasi Batuan Secara Teoritis Menurut

Kuzram

Perhitungan fragmentasi hasil peledakan secara teoritis menurut Kuzram

dengan menggunakan penetapan geometri peledakan dan powder factor

yang diterapkan pada PT. Asmin Koalindo Tuhup sebesar 0.35 kg/m

3

.

Berdasarkan grafik terlihat semakin besar geometri peledakan yang

digunakan, maka semakin kecil ukuran fragmen yang dihasilkan. Hal tersebut

dikarenakan tiap geometri peledakan memiliki perbedaan panjang kolom

Geometri 6.5 x 7.5

Geometri 7 x 8

Geometri 7.5 x 8.5

FRAGMENTASI BATUAN SECARA TEORITIS

MENURUT KUZRAM

isian bahan peledak. Semakin besar geometri peledakan, maka semakin

panjang kolom isian bahan peledak.

Jadi dapat disimpulkan geometri peledakan yang menghasilkan ukuran

fragmen > 800 mm tiap peledakannya di bawah toleransi adanya boulder

yang ditetapkan perusahaan sebesar 15% sudah efektif, akan tetapi dari

ketiga geometri peledakan tersebut yang paling efektif adalah geometri

peledakan 7.5 m x 8.5 m.

b) Distribusi Fragmentasi Hasil Peledakan Aktual dari Analisa Split Desktop

Berdasarkan geometri peledakan yang digunakan PT Asmin Koalindo

Tuhup maka dapat dilakukan perhitungan distribusi fragmentasi hasil

peledakan dengan analisa Split Desktop, yaitu :

Tabel 2.3

Distribusi Rata-Rata Fragmentasi Batuan Aktual

Berdasarkan Analisa Split Desktop

Geometri 6.5 x 7.5 7 x 8 7.5 x 8.5

Size (mm) Persentase Ukuran (%)

200 41.52 30.41 40.28

201 - 400 26.31 23.95 26.13

401 - 600 18.85 21.99 15.75

601 - 800 9.55 15.51 4.84

> 800 3.77 8.14 13.00

Gambar 2.3

Grafik Distribusi Fragmentasi Batuan Secara Aktual

Berdasarkan Analisa Split Desktop

0.00

5.00

10.00

15.00

20.00

25.00

30.00

35.00

40.00

45.00

200

FRAGMENTASI BATUAN SECARA AKTUAL

BERDASARKAN ANALISA SPLIT DESKTOP

isian bahan peledak. Semakin besar geometri peledakan, maka semakin

panjang kolom isian bahan peledak.

Jadi dapat disimpulkan geometri peledakan yang menghasilkan ukuran

fragmen > 800 mm tiap peledakannya di bawah toleransi adanya boulder

yang ditetapkan perusahaan sebesar 15% sudah efektif, akan tetapi dari

ketiga geometri peledakan tersebut yang paling efektif adalah geometri

peledakan 7.5 m x 8.5 m.

b) Distribusi Fragmentasi Hasil Peledakan Aktual dari Analisa Split Desktop

Berdasarkan geometri peledakan yang digunakan PT Asmin Koalindo

Tuhup maka dapat dilakukan perhitungan distribusi fragmentasi hasil

peledakan dengan analisa Split Desktop, yaitu :

Tabel 2.3

Distribusi Rata-Rata Fragmentasi Batuan Aktual

Berdasarkan Analisa Split Desktop

Geometri 6.5 x 7.5 7 x 8 7.5 x 8.5

Size (mm) Persentase Ukuran (%)

200 41.52 30.41 40.28

201 - 400 26.31 23.95 26.13

401 - 600 18.85 21.99 15.75

601 - 800 9.55 15.51 4.84

> 800 3.77 8.14 13.00

Gambar 2.3

Grafik Distribusi Fragmentasi Batuan Secara Aktual

Berdasarkan Analisa Split Desktop

200 201 - 400 401 - 600 601 - 800 > 800

FRAGMENTASI BATUAN SECARA AKTUAL

BERDASARKAN ANALISA SPLIT DESKTOP

isian bahan peledak. Semakin besar geometri peledakan, maka semakin

panjang kolom isian bahan peledak.

Jadi dapat disimpulkan geometri peledakan yang menghasilkan ukuran

fragmen > 800 mm tiap peledakannya di bawah toleransi adanya boulder

yang ditetapkan perusahaan sebesar 15% sudah efektif, akan tetapi dari

ketiga geometri peledakan tersebut yang paling efektif adalah geometri

peledakan 7.5 m x 8.5 m.

b) Distribusi Fragmentasi Hasil Peledakan Aktual dari Analisa Split Desktop

Berdasarkan geometri peledakan yang digunakan PT Asmin Koalindo

Tuhup maka dapat dilakukan perhitungan distribusi fragmentasi hasil

peledakan dengan analisa Split Desktop, yaitu :

Tabel 2.3

Distribusi Rata-Rata Fragmentasi Batuan Aktual

Berdasarkan Analisa Split Desktop

Geometri 6.5 x 7.5 7 x 8 7.5 x 8.5

Size (mm) Persentase Ukuran (%)

200 41.52 30.41 40.28

201 - 400 26.31 23.95 26.13

401 - 600 18.85 21.99 15.75

601 - 800 9.55 15.51 4.84

> 800 3.77 8.14 13.00

Gambar 2.3

Grafik Distribusi Fragmentasi Batuan Secara Aktual

Berdasarkan Analisa Split Desktop

Geometri 6.5 x 7.5

Geometri 7 x 8

Geometri 7.5 x 8.5

FRAGMENTASI BATUAN SECARA AKTUAL

BERDASARKAN ANALISA SPLIT DESKTOP

Dari grafik di atas, terlihat bahwa geometri peledakan yang menghasilkan

ukuran fragmen > 800 mm tiap peledakannya di bawah toleransi adanya

boulder yang ditetapkan perusahaan sebesar 15% secara aktual berdasarkan

analisa split desktop efektif, akan tetapi dari ketiga geometri peledakan

tersebut yang paling efektif adalah geometri peledakan 6.5 x 7.5 m karena

menghasilkan ukuran fragmen > 800 mm paling sedikit dan ukuran

fragmennya lebih seragam.

3.2 Analisa Digging Time dan Bucket Fill Factor Alat Gali Muat

Pengamatan digging time dan bucket fill factor merupakan salah satu

parameter untuk memberikan penilaian terhadap kinerja alat gali muat terhadap

ukuran fragmen hasil peledakan.

Tabel 2.4

Data Digging Time dan Bucket Fill Factor Alat Gali Muat

Geometri Digging Time (S) Bucket Fill Factor (%)

6.5 m x 7.5 m 12.85 70.23

7 m x 8 m 10.99 69.76

7.5 m x 8.5 m 11.84 68.37

Berikut merupakan grafik hubungan antara Geometri Peledakan, nilai Bucket

Fill factor dan Digging Time Alat Gali Muat :

Gambar 2.4

Grafik Hubungan Antara Geometri, Bucket Fill Factor dan Digging Time

10

10.5

11

11.5

12

12.5

13

67

68

69

70

71

6.5 x 7.5 7 x 8 7.5 x 8.5

P

e

r

s

e

n

Geometri

Hubungan Antara Geometri, BFF dan Digging Time

BFF (%)

Digging Time (s)

s

e

k

o

n

Hasil ukuran fragmen yang dihasilkan tiap geometri peledakan yang

digunakan akan berpengaruh kepada digging time dan bucket fill factor alat gali

muat. Berdasarkan pengamatan di lapangan, pada geometri 6.5 x 7.5

menghasilkan bucket fill factor sebesar 70.23% dengan digging time 12.85

sekon. Pada geometri 7 x 8 menghasilkan bucket fill factor sebsar 69.76%

dengan digging time 10.99 sekon, sedangkan pada geometri 7.5 x 8.5

menghasilkan bucket fill factor sebesar 68.37% dengan digging time 11.85

sekon. Hal ini dapat disebabkan karena semakin kecil ukuran fragmen yang

dihasilkan akan mempermudah penggalian dan memberi peluang untuk

menghasilkan bucket fill factor yang besar, sehingga untuk memperoleh hal

tersebut memerlukan digging time yang lama. Faktor-faktor lain yang

menyebabkan digging time lama adalah jarak antar butir atau kerapatan butir,

jenis dan kondisi material tersebut, kondisi front kerja, serta keahlian operator.

Sasaran yang diinginkan perusahaan yaitu digging time alat gali muat yang

cepat dan menghasilkan bucket fill factor yang besar. Hal tersebut ditunjukkan

pada geometri 7 x 8 menghasilkan bucket fill factor sebesar 69.76% dengan

digging time yang cepat, yaitu 10.99 sekon.

3.3 Simulasi Rancangan Geometri Peledakan

Adapun simulasi rekomendasi rancangan geometri peledakan yang dapat

diberikan berdasarkan ukuran fragmen rata-rata sebesar 30 cm, tinggi jenjang

yang diinginkan 10 meter adalah :

Tabel 2.5

Rekomendasi Rancangan Geometri Peledakan

No

B

(m)

S

(m)

H

(m)

L

(m)

PC

(m)

T

(m)

J

(m)

D

(in)

De

(kg/m)

PF

(kg/m

3

)

Sz > 80

cm (%)

1 5 12.1 10 11.5 8.44 3.06 1.5 6.56 25.06 0.35 0.07

2 5 10.8 10 11.5 7.34 4.16 1.5 6.56 25.06 0.34 0.94

3 5 9.7 10 11.5 6.36 5.14 1.5 6.56 25.06 0.33 3.78

4 5 8.6 10 11.5 5.49 6.01 1.5 6.56 25.06 0.32 8.78

5 5 7.6 10 11.5 4.71 6.79 1.5 6.56 25.06 0.31 14.99

6 5 6.7 10 11.5 4.03 7.47 1.5 6.56 25.06 0.30 21.28

7 5 5.9 10 11.5 3.42 8.08 1.5 6.56 25.06 0.29 25.70

8 5 5.2 10 11.5 2.89 8.61 1.5 6.56 25.06 0.28 29.63

9 5 4.5 10 11.5 2.43 9.07 1.5 6.56 25.06 0.27 33.04

10 5 3.9 10 11.5 2.03 9.47 1.5 6.56 25.06 0.26 35.95

Gambar 2.5

Grafik Hubungan Antara Powder Factor

Terhadap Ukuran Fragmen > 800 mm yang Dihasilkan

Perusahaan menetapkan bahwa toleransi adanya boulder (> 800 mm) yang

dihasilkan tiap peledakan tidak melebihi 15% dari volume yang akan dibongkar.

Faktor yang mempengaruhi fragmentasi hasil peledakan salah satunya adalah

geometri peledakan dan powder factor. Faktor tersebut dilakukan simulasi

perancangan geometri peledakan dan powder factor yang dianggap optimum dan

efisien.

Berdasarkan hasil simulasi rancangan geometri peledakan pada tabel 2.5,

persentase toleransi adanya boulder sebesar 15% pada penggunaan PF

minimum sebesar 0.31 kg/m

3

. Apabila menggunakan PF di bawah dari PF

minimum, maka akan mengurangi kebutuhan bahan peledak yang digunakan

tetapi jika ditinjau dari ukuran fragmen yang dihasilkan >800 mm melebihi batas

toleransi adanya boulder sesuai dengan ketetapan perusahaan. Sedangkan

apabila menggunakan PF lebih besar dari PF minimum akan menghasilkan

ukuran fragmen >800 mm lebih kecil, tetapi apabila ditinjau dari digging time dan

bucket fill factor alat gali muat kemungkinan akan menghasilkan selisih yang

tidak terlalu signifikan, serta apabila penggunaan PF yang besar akan

meningkatkan biaya peledakan tersebut.

0.00

5.00

10.00

15.00

20.00

25.00

30.00

35.00

40.00

0.35 0.34 0.33 0.32 0.31 0.3 0.29 0.28 0.27 0.26

P

e

r

s

e

n

t

a

s

e

U

k

u

r

a

n

y

a

n

g

T

e

r

t

a

h

a

n

(

%

)

Powder Factor (kg/m

3

)

Hubungan Antara Powder Factor Terhadap

Ukuran Fragmen > 800 mm yang Dihasilkan

IV. KESIMPULAN

Berdasarkan hasil penelitian dan pembahasan mengenai fragmentasi hasil

peledakan pada PT. Asmin Koalindo Tuhup, maka dapat ditarik beberapa

kesimpulan antara lain :

1. Geometri peledakan yang optimum, yaitu geometri dengan burden 7 m x

spasi 8 m hal ini dikarenakan pada geometri ini menghasilkan ukuran

fragmen > 800 mm sebesar 8.14 %, digging time alat gali muat rendah 10.99

detik dan bucket fill factor 69.76 %.

2. Faktor-faktor teknis yang mempengaruhi fragmentasi hasil peledakan adalah

prepare lokasi yang tidak maksimal sehingga menyebabkan deviasi-deviasi,

antara lain ketidaktepatan titik bor, arah pemboran dan deviasi pengisian

jumlah bahan peledak per lubang, serta penggunaan tamper saat pemadatan

material stemming.

3. Simulasi rancangan geometri peledakan minimum yang direkomendasikan,

sesuai dengan toleransi adanya ukuran fragmen > 800 mm sebesar 15 %

adalah diameter lubang ledak 6.56 inci, burden 5 m, spasi 7.6 m, tinggi

jenjang 10 m, kedalaman lubang ledak 11.5 m, panjang kolom isian bahan

peledak 4.71 m, panjang stemming 6.79 m, subdrilling 1.5 m dengan PF

sebesar 0.31 kg/m

3

.

DAFTAR PUSTAKA

Anonim, 2007, Spesification and Application Handbook Edition 28 Komatsu,

Japan, Page 15A-9.

Anonim, 2009b, Modul Kursus Juru Ledak Pusdiklat Teknologi Mineral dan

Batubara, Universitas Pembangunan Nasional Veteran, Yogyakarta.

Halaman 6-16.

Duna, B. I, 2010, Panduan Split Desktop, Banjarbaru, Universitas Lambung

Mangkurat, Halaman 1-15

Hartman, H.L, 1987, Introductory Mining Engineering, Canada : John Wiley &

Son. Inc. Page 124.

Hustrulid, W, 1999, Blasting Principles for Open Pit Mining Volume 1, Colorado

School of Mines, Golde, Colorado, USA, Page 107.

Indonesianto, Y, 2008, Pemindahan Tanah Mekanis, Jurusan Teknik

Pertambangan, Fakultas Teknologi Mineral, Universitas Pembangunan

Nasional Veteran, Yogyakarta, Halaman 36-37.

Koesnaryo, 1988, Bahan Peledak dan Metode Peledakan, Jurusan Teknik

Pertambangan, Fakultas Teknologi Mineral, Universitas Pembangunan

Nasional Veteran, Yogyakarta, Halaman 58.

Konya, C.J and Edward J.W, 1990, Surface Blast Design, Pren126tice Hall,

Engle Wood Cliffs, New Jersey, Page 127.

Meryan, Della Gloria, 2011, Evaluasi Geometri Peledakan Terhadap

Fragmentasi Hasil Peledakan Pada PT. Kalimantan Prima Persada Site

Tanjung Alam Jaya Di Desa Batang Banyu Kec. Pengaron Kab. Banjar

Propinsi Kalimantan Selatan, Skripsi, Universitas Lambung Mangkurat,

Banjarbaru, Halaman 3-5;3-19.

Pratiwi, Citra, 2012, Kajian Teknis Geometri Peledakan Pada Pembongkaran

Overburden Ditinjau Dari Fragmentasi Hasil Peledakan di PT. Wahana

Baratama Mining Desa Sungai Cukai Kec. Satui Kab Tanah Bumbu

Kalimantan Selatan, Skripsi, Universitas Lambung Mangkurat,

Banjarbaru, Halaman 3-20;3-21.

Rudianto, S, 2008, Perhitungan Distribusi Fragmen Batuan Hasil Peledakan

Berdasarkan Model Kuzram Dengan Menggunakan Simulasi Monte Carlo

Untuk Menentukan Faktor Batuan Di Pit A Selatan PT Darma Henwa,

TBK, Skripsi, Institut Teknologi Bandung, Bandung, Halaman 3-33.

You might also like

- Geometri PeledakanDocument16 pagesGeometri PeledakanRoni DamanikNo ratings yet

- Teknik PeledakanDocument31 pagesTeknik PeledakanЯama Millaиeттo0% (1)

- Laporan PeledakanDocument22 pagesLaporan PeledakanzehanfahmiNo ratings yet

- Analisa Teknik Kebutuhan Alat Muat Dan AngkutDocument16 pagesAnalisa Teknik Kebutuhan Alat Muat Dan AngkutHatmaka GunawanNo ratings yet

- Proposal Ta Peledakan OverburdenDocument23 pagesProposal Ta Peledakan OverburdenKiagus Husni T AfNo ratings yet

- 'Dokumen - Tips - Tugas Geometri PeledakanDocument8 pages'Dokumen - Tips - Tugas Geometri PeledakanHerman SilabanNo ratings yet

- PELEDAKANDocument10 pagesPELEDAKANArizal ZaluciousNo ratings yet

- Fragmentasi PeledakanDocument11 pagesFragmentasi PeledakanIqbal Firman PranataNo ratings yet

- Studi Teknis Pencapaian Target Produksi Peledakan Overburden 120Document11 pagesStudi Teknis Pencapaian Target Produksi Peledakan Overburden 120parel100% (1)

- Controling Blast (Indo)Document12 pagesControling Blast (Indo)KiswanNo ratings yet

- Model Mohr CoulombDocument3 pagesModel Mohr CoulombClara Oktaviana SitinjakNo ratings yet

- Peramuan Bahan Peledakan Ver-1Document69 pagesPeramuan Bahan Peledakan Ver-1Hasby AsidikiNo ratings yet

- Crack PropagationDocument14 pagesCrack PropagationrizalNo ratings yet

- Ekonomi PeledakanDocument35 pagesEkonomi PeledakanTaufik AnbiyaNo ratings yet

- Pertemuan 5 6 Shaft PlumbingDocument29 pagesPertemuan 5 6 Shaft PlumbingTeknologi Pertambangan Fakultas TeknikNo ratings yet

- Kuliah 5 - Sifat Batuan Drilling and BlastingDocument43 pagesKuliah 5 - Sifat Batuan Drilling and BlastingDeprianto MutjiNo ratings yet

- Pratikum Mekanika BatuanDocument26 pagesPratikum Mekanika BatuanRiesky Firdyano100% (1)

- Lampiran L (Alat Bor)Document1 pageLampiran L (Alat Bor)MoRico Mico t'Ganz50% (2)

- Kuliah Teknik PengeboranDocument23 pagesKuliah Teknik PengeboranReza AlfikriNo ratings yet

- Geometri C.J. KonyaDocument2 pagesGeometri C.J. KonyaYohanes Fredy KusumaNo ratings yet

- PenentuanDocument57 pagesPenentuanAlfi RahmanNo ratings yet

- Video 21Document140 pagesVideo 21mutiara selinaNo ratings yet

- OHT Penget Dasar HandakDocument56 pagesOHT Penget Dasar Handakriski ramadhanNo ratings yet

- RL AshDocument1 pageRL Ashprima dwi widiartoNo ratings yet

- Kuliah Kestabilan Bawah TanahDocument23 pagesKuliah Kestabilan Bawah TanahYolanda DuwiriNo ratings yet

- A UTS K3 Tambang Soal OnlyDocument5 pagesA UTS K3 Tambang Soal OnlyYudha ArnandaNo ratings yet

- BAB IV Belum JadiDocument13 pagesBAB IV Belum JadiGanirizalNo ratings yet

- Uas PTPDocument2 pagesUas PTPTaufik HidayatNo ratings yet

- Produktivitas Pengeboran PDFDocument112 pagesProduktivitas Pengeboran PDFphonnaNo ratings yet

- PPTA354-7 Pengeboran FinalDocument121 pagesPPTA354-7 Pengeboran FinalFanteri Aji DharmaNo ratings yet

- II. Kriteria Penggalian & Alat BorDocument7 pagesII. Kriteria Penggalian & Alat BorDefrisdubulieNo ratings yet

- Proposal Kerja Praktek PeledakanDocument20 pagesProposal Kerja Praktek PeledakanHellen ChongNo ratings yet

- Pemboran Utk Lubang LedakDocument32 pagesPemboran Utk Lubang LedakAmsal Werik Simson SinagaNo ratings yet

- Bidang DiskontinuDocument6 pagesBidang DiskontinuEvie DiaszNo ratings yet

- Laporan Rekonsliliasi Data Logbor, Pemodelan Batubara, Dan Estimasi Sumberdaya BatubaraDocument35 pagesLaporan Rekonsliliasi Data Logbor, Pemodelan Batubara, Dan Estimasi Sumberdaya BatubaraFathan RozNo ratings yet

- Kajian Teknis Pemboran & Peledakan Minimalkan Flying RockDocument11 pagesKajian Teknis Pemboran & Peledakan Minimalkan Flying RockSatria Warih NugrahaNo ratings yet

- Geometri PeledakanDocument19 pagesGeometri PeledakanHariya Noval Mangiwa100% (3)

- Desain Peledakan Pada Tambang Bawah TanaDocument12 pagesDesain Peledakan Pada Tambang Bawah TanaMeliani Ismayanti SilalahiNo ratings yet

- Teknik Peledakan (Geometri Peledakan Menurut Anderson)Document10 pagesTeknik Peledakan (Geometri Peledakan Menurut Anderson)robbynuhung100% (1)

- Ekonomi Peledakan PT. KITADIN YesDocument32 pagesEkonomi Peledakan PT. KITADIN YesagungNo ratings yet

- Transparansi PTMDocument111 pagesTransparansi PTMSlamet Karta NegaraNo ratings yet

- Tambang Bawah TanahDocument6 pagesTambang Bawah TanahTryas Be JackNo ratings yet

- Laporan - 4 T.peledakan (Simulasi 1)Document33 pagesLaporan - 4 T.peledakan (Simulasi 1)andy yanottamaNo ratings yet

- Laporan Magang Fix R 1Document17 pagesLaporan Magang Fix R 1Sigitalik BayuNo ratings yet

- Jurnal PeledakanDocument5 pagesJurnal PeledakanPrima PutraNo ratings yet

- Laporan Kerja Praktek IndustriDocument30 pagesLaporan Kerja Praktek IndustriAlvy RachmanNo ratings yet

- Bahan Tentang Seismic LoadDocument29 pagesBahan Tentang Seismic LoadAnonymous dsSvVSrxNo ratings yet

- Produktivitas Alat Bor Pada Kegiatan Peledakan OverburdenDocument45 pagesProduktivitas Alat Bor Pada Kegiatan Peledakan OverburdenVictor Sihombing50% (2)

- Efek PeledakanDocument11 pagesEfek PeledakanHasrul AsroriNo ratings yet

- Primer Dan BoosterDocument10 pagesPrimer Dan BoosterRAgriandiNo ratings yet

- Seminar KP Estimasi Cadangan BatubaraDocument25 pagesSeminar KP Estimasi Cadangan BatubaraLia Fitria RahmatillahNo ratings yet

- Perencanaan TerowonganDocument5 pagesPerencanaan TerowongankhaldaarumNo ratings yet

- Paper PeledakanDocument6 pagesPaper PeledakanDon Boma100% (1)

- Landasan Teori Pemberian LImestone Di PT - SEMEN TONASADocument16 pagesLandasan Teori Pemberian LImestone Di PT - SEMEN TONASAGenovsal GestaNo ratings yet

- Tugas Peledakan IBE TPDocument6 pagesTugas Peledakan IBE TPMini onsNo ratings yet

- Hendrikus Alexander Wutun 212160021Document16 pagesHendrikus Alexander Wutun 212160021albert pontusNo ratings yet

- 9561 Jurnal+givandreDocument8 pages9561 Jurnal+givandreDonelNo ratings yet

- Jurnal Fragmentasi PeledakanDocument8 pagesJurnal Fragmentasi PeledakanDonelNo ratings yet

- Tugas10 - Riski Febrianto - 17137069Document24 pagesTugas10 - Riski Febrianto - 17137069Febri yanda p.sNo ratings yet

- Bab Iii DoneDocument31 pagesBab Iii DoneReza FadholiNo ratings yet

- Modul Hammer TestDocument7 pagesModul Hammer TestMeyjack100% (2)

- SKB 5 Penilaian Aspek Aspek Dalam Studi Kelayakan BisnisDocument59 pagesSKB 5 Penilaian Aspek Aspek Dalam Studi Kelayakan Bisnisoxxy_25No ratings yet

- Referat Blast TraumaDocument22 pagesReferat Blast TraumaRudi Frianto Kunom100% (1)

- Alat Berat Dan Pemindahan Tanah Mekanis - Bab III Penggunaan & Kemampuan AlatDocument24 pagesAlat Berat Dan Pemindahan Tanah Mekanis - Bab III Penggunaan & Kemampuan AlatSun PunangNo ratings yet

- BlastingDocument9 pagesBlastinganchajieNo ratings yet