Professional Documents

Culture Documents

Macam - Macam Sambungan Plat

Uploaded by

Redo Alfendo87%(15)87% found this document useful (15 votes)

20K views20 pagesMacam - Macam Sambungan Plat

Copyright

© © All Rights Reserved

Available Formats

PDF, TXT or read online from Scribd

Share this document

Did you find this document useful?

Is this content inappropriate?

Report this DocumentMacam - Macam Sambungan Plat

Copyright:

© All Rights Reserved

Available Formats

Download as PDF, TXT or read online from Scribd

87%(15)87% found this document useful (15 votes)

20K views20 pagesMacam - Macam Sambungan Plat

Uploaded by

Redo AlfendoMacam - Macam Sambungan Plat

Copyright:

© All Rights Reserved

Available Formats

Download as PDF, TXT or read online from Scribd

You are on page 1of 20

MAKALAH PEMBENTUKAN BAHAN

MACAM SAMBUNGAN PLAT

2013

DISUSUN OLEH:

M.REDO ALFENDO

13503249001

PENDAHULUAN

Dalam praktik kerja bangku, kita pasti menemui atau melakukan pekerjaan

menyambung dua buah plat atau lebih. Dalam menyambung plat tersebut terdapat

berbagai macam metode yang dapat dilakukan sesuai dengan kondisi dan bahan

yang ada pada benda kerja, benda kerja yang akan disambung harus dipilih

metode yang sesuai. Hal ini bertujuan untuk mendapatkan efisiensi dan kualitas

bahan terbaik yang bisa didapat. Untuk menentukan sambungan yang tepat pada

benda kerja, perlu diperhatikan beberapa faktor, antara lain: faktor ekonomis,

faktor kekuatan dan kerapatan sambungan, faktor proses pengerjaan sambungan,

serta faktor proses penggunaan sambungan.

Pada kesempatan kali ini penulis akan menjelaskan beberapa macam dari

bentuk metode sambungan pelat. Antara lain: metode sambungan lipat (tekuk),

metode sambungan patri (solder), metode sambungan keling, metode sambungan

baut dan mur, metode sambungan las tahanan(resistensi).

ISI

METODE SAMBUNGAN LIPAT

metode sambungan lipat baik digunakan untuk jenis plat berbentuk lurus dan

melingkar. namun pelat harus memiliki ketebalan dibawah 1mm, karena jika pelat

memiliki ketebalan di atas 1mm akan menyulitkan pada proses penekukan. Proses

penyambungan dengan metode lipat ini dapat dikerjakan secara manual di atas

landasan pelat dan mesin-mesin pelipat (penekuk). Kedua plat yang telah

tersambung diperkuat dengan cara dipukul dengan mal. Metode ini sering

digunakan pada pengerjaan talang. Beberapa jenis sambungan pelat:

1. Sambungan plat (grooved seam)

2. Sambungan berimpit (lap seam)

3. Sambungan berimpit dengan solder (soldered seam)

4. Sambungan siku (elbow seam)

5. Sambungan siku timbal balik (reversible elbow seam)

6. Sambungan tegak (standing elbow)

7. Sambungan bilah (cap strip seam)

8. Sambungan alas tunggal (single bottom seam)

9. Sambungan alas ganda (double bottom seam)

10. Sambungan sudut ganda (corner double seam)

11. Sambungan alas luar (lap bottom seal)

12. Sambungan alas dalam (insert bottom seam)

Berikut langkah kerja dengan metode sambungan lipat:

1. Siapkan bahan seng (misal: 66x100 sebanyak 3 buah).

2. Kikir bagian tepi dan lukis bagian tepi plat yang akan disambung dengan

ukran 5mm, dan bagian lawannya 5mm+6mm (11mm).

3. Tekuk pelat sesuai dengan ukuran yang telah dibuat.

4. Satukan kedua ujung tekukan dengan cara ditarik berlawana arah.

5. Pilih hand groover yang sesuai dengan ukuran tekukannya untuk membuat

alur sambungan, Lalu pukul dengan palu besi.

6. Rapatkan sambungan dengan menggunakan palu plastik dan titiklah alur

sambungan dengan penitik pada jarak 30mm.

Untuk sambungan bilah mengunci ke bawah:

1. Tekuk plat yang akan disambung

2. Satukan kedua ujungnya dengan menekan

3. Pukul sambungan dengan palu plastik dengan arah ke atas.

Gambar. 1.0 jenis sambungan plat

SAMBUNGAN PATRI (SOLDER)

Solder adalah suatu proses penyambungan dua logam plat atau lebih dengan

cara pemanasan dengan mencairkan bahan tambahan sedangkan plat benda kerja

tidak ikut mencair. Ditinjau dari proses penggunaaan panasnya solder dapat dibagi

kedalam dua jenis, yaitu solder lunak dan solder keras.

Penggunaan metode penyolderan ini biasanya bukan untuk mendapatkan kekuatan

sambungan, akan tetapi lebih menitikberatkan pada kerapatan sambungan,

terutama pada solder lunak. Pada proses penyolderan ini dibutuhkan fluks yang

berfungsi untuk membersihkan bahan sekaligus sebagai unsur pemadu dan

pelindung, selama proses penyolderan dilakukan.

1. Solder lunak

Digolongkan solder lunak di karenakan temperatur yang dibutuhkan untuk

proses penyolderan atau melelehkan bahan tambah dibawah 450

0

C.

Penggunaan jenis solder ini menitik beratkan pada tingkat kerapatan

sambungan bukan pada konstruksi sambungan yang membutuhkan

kekuatan tarik yang tinggi.

Pada proses penyolderannya dibutuhkan fluks, berikut beberapa

jenis fluks dan penggunaaanya:

No Bahan Fluks

1 Brass Zinc Chloride atau Amonium Chloride

2 Copper Zinc Chloride atau Amonium Chloride

3 Gun metal Zinc Chloride atau Amonium Chloride

4 Steel Zinc Chloride atau Amonium Chloride

5

Britania

metal

T Allow atau Olive Oli

6 Pewter T Allow atau Olive Oli

7 Lead T Allow atau Resin

8 Tin plate Zinc Chlorric

9

Galvanised

iron

Dilute Hydrochloride Acid

10 Zinc

11

Electrical

join

Resin atau Fluxite

(Kalfakjian,1984) Tabel. 1.1 fluks dan penggunaanya

Panas yang dibutuhkan untuk melelehkan bahan tambah dapat diperoleh dari

beberapa sumber berikut:

a. Sumber panas yang diperoleh dari arus listrik

soldir listrik kelebihannya, praktis tidak perlu persiapan yang lama, tempat

kerja bersih, karena tidak ada abu atau asap, namun kelemahannya alat ini

sering rusak dan memerlukan daya yang tinggi.

Gambar.1.1 solder listrik

b. Sistem pemanasan dengan Gas LPG

Kelebihan dari sistem ini panas soldir dapat optimal, kelemahannya harus

rutin membersihkan kompornya dan untuk menggunakan perlu persiapan

yang relatif lebih lama

Gambar.1.3 Solder dengan sumber pemanas LPG

c. Sistem pemanasan dengan arang kayu atau batu bara

Untuk batu bara kelebihannya, relatif lebih murah , kelemahannya tempat

kerja kotor, berasap, soldir sering dibersihkan dan selalu mengipasi.

Gambar.1.4 Solder dengan sumber pemanas arang kayu/batu bara

Kepala solder yang digunakan pada sistem pemanasan LPG dan arang kayu sama,

akan tetapi penggunaan kedua jenis solder tersebut saat ini sudah sangat jarang

ditemui. Penggunaan solder listrik lebih dipilih karena lebih praktis.

Proses penyolderan dan komposisinya dapat dilihat pada tabel:

No Solder

Komposisi solder lunak

lead Tin Bismuth Antimony

Titik

lebur

1 Blow pipe 34,5 65 - 0,5 183

0

C

2 Tinmans 48 50 - 2 505

0

C

3 Plumbers 66 34 - - 250

0

C

4 Pewterers 25 25 50 - 96

0

C

(Lyman,1968)

Tabel. 1.2 komposisi solder lunak

Proses penggunaan solder dapat dilakukan dengan beberapa langkah berikut:

1. Siapkan solder dan bersihkan bahan yang hendak disolder, lalu panaskan

batang solder pada sumber pemanas (listrik, LPG atau arang kayu).

2. Bersihkan daerah penyolderan dengan cara mengoleskan fluks.

3. Setelah kepala solder panas letakan pada bahan tambah agar panasnya

merata.

4. Oleskan fluks dan bahan tambah pada daerah yang akan disambung

dengan kepala solder yang panas, sampai merata pada seluruh daerah

bahan yang akan disambung.

5. Hasil penyolderan yang baik adalah apabila bahan tambah masuk ke dalam

celah-celah sambungan.

Gambar.1.5 Proses penyolderan

2. Solder keras (Brazing)

Solder keras dapat dibagi kedalam 2 jenis yaitu brazing dan silver.

Pembagian ini didasarkan pada komposisi penyolderan, titik cair serta

fluks yang digunakan.

a. Brazing : memiliki komposisi yang terdiri dari tembaga dan seng, serta

menggunakan fluks penyolderannya boraks. Menggunakan pemansan

antara 880-890

0

C

b. Silver : memiliki komposisi yang terdiri dari perak, tembaga dan seng.

Serta fluks yang digunakan dalam proses penyolderan ini ada dua

macam yaitu tenacity dan easy flo. Dan temperatur yang dibutuhkan

untuk penyolderan berkisar 750

0

C.

Hasil dari penyolderan ini memiliki karakteristik yang kuat dan rapat,

sehingga sering digunakan untuk penyambungan pipa-pipa bahan bakar. Dan

keunggulan lain dari solder keras ini dapat digunakan untuk menyambung dua

jenis bahan yang berbeda. Proses penyolderannya sendiri menggunakan alat

pemanas yang disebut brander pemanas, yang menggunakan gas sebagai bahan

bakarnya. Proses pembakaran pada proses ini suhunya dibawah 900

0

C.

Komposisi solder keras dapat dilihat pada tabel berikut:

No Solder

Komposisi solder keras

silver copper zinc canadium

Titik

lebur

fluks

1 B.S Gade A 61 29 10 - 735

0

C Tenacity

2 B.S Gade B 43 37 20 - 780

0

C Tenacity

3 B.S Gade C 50 15 16 19 630

0

C Easyflo

4

Soft spetler B.S

grade B

- 50 50 - 880

0

C Borax

5

Med. Spetler

B.S grade A

- 54 46 - 885

0

C Borax

6

Hard spetler

B.S grade AA

- 60 40 - 890

0

C Borax

Tabel.1.3 Komposisi solder keras

Proses penyolderan dengan solder keras:

1. Pastikan bahan yang hendak disambung bersih.

2. Beri jarak pada pelat yang hendak disambung. jarak antara pelat satu

dengan pelat sambungan berkisar 0,10 mm.

3. Pastikan fluks yang digunakan dalam keadaan baik.

4. Bahan yang hendak disambung harus dipanaskan sampai suhu

penyolderan sesuai serta pemanasan ini tidak sampai bahan tersebut

mencair.

5. Lalu panaskan bahan tambah pada ujungnya, kemudian celupkan pada

fluks sehingga fluks melekat pada bahan tambah.

6. Setelah fluks menempel pada bahan tambah, bahan tambah dicairkan pada

daerah yang akan disambung dengan pembakaran solder. Pencairan bahan

tambah dilakukan sampai bahan tambah merata pada daerah sambungan,

dan bahan masuk ke celah-celah sambungan.

Pengelompokan pematrian/penyolderan berdasarkan cara pengadaan energi

panasnya:

1. Patri busur : panas dihasilkan dari busur listrik dengan, elektroda karbon

atau dengan elektroda wolfram

2. Patri gas : Dimana panas ditimbulkan karena adanya nyala api gas.

3. Patri solder : gas dipindahkan dari solder besi atau tembaga yang

dipanaskan.

4. Patri tanur: tanur digunakan sebagai sumber panas.

5. Patri induksi: panas dihasilkan karana induksi listrik frekuensi tinggi

6. Patri resistensi: panas dihasilkan karena resitensi listrik.

7. Patri celup : logam yang disambung dicelupkan ke dalam logam patri cair.

SAMBUNGAN KELING

Metode sambung keling merupakan metode yang paling kuat

dibanding dengan metode yang lain, namun metode ini bukan untuk

sambungan yang di aliri air. Karena sambungan akan bocor bila di aliri air.

Pemilihan paku keling di sesuaikan berdasarkan ukuran benda kerja dan

strukturnya, untuk kerja plat biasanya menggunakan paku keling

berdiameter 3-5mm.

Paku keling terbuat dari logam yang lunak seperti baja lunak,

tembaga, aluminium, kuningan dsb. Sambungan keling dapat dibagi

kedalam beberapa macam:

1. Sambungan keling biasa (rivet)

Riveting merupakan metode sambungan yang sederhana, penggunaanya

sangat baik untuk sambungan pelat-pelat aluminium. Karena pelat

aluminium sulit disambung dengan metode solder maupun las. Jenis-jenis

rivet dapat dibagi berdasarkan kepalanya:

Gambar.1.6 Jenis-jenis kepala paku keling

Setiap bentuk kepala paku keling memiliki kegunaannya masing-masing,

setiap bentuk memiliki kekhususan.

berikut dapat dilihat dimensi rivet menurut Metrics Rivets B.S

4620.

Panjang

nomina

l rivet

Diameter nominal (d)

1 1,2 1,6 2 2,5 3

3,

5

4 5 6 7 8 10 12 14 16

3 X X X X X

4 X X

5 X X

6 X X X X X

8 X X X X

10 X X X X X

12 X X X X X

14 X X X X X X

16 X X X X X X X X X X

18 X X X X X X X X

20 X X X X X X X X

22 X X X X X X X X

25 X X X x X X X X X

28 X X X X

30 X X X X X

32 X

35 X X X X X

38 X X X X

40 X X X

45 X X X X

50 X X X X

55 X X

60 X X

65 X

70 X

75 X X

(British Standard 4620)

Tabel 1.4 dimensi rivet B.S 4620

2. Paku tembak (blind rivet special)

Rivet spesial merupakan rivet yang pemasangannya hanya pada

satu sisi saja. Hal ini disebabkan karena pemasangan kepala bawahnya

tidak memungkinkan menggunakan bucking bar. Penggunaan jenis rivet

ini untuk kondisi pemasangan bucking bar pada sisi shop headnya yang

sulit.

Kekuatan rivet spesial ini tidak sepenuhnya dibutuhkan dengan

komposisi bahan 99,45% aluminium murni, rivet ini juga lebih ringan

dibandingkan dengan rivet-rivet jenis lain. Rivet spesial di produksi oleh

pabrik dengan karakteristik tersendiri. Pemasangan dan pelepasan rivet ini

juga membutuhkan peralatan yang khusus(spesial).

Dimensi rivet menurut diamond brand:

No-kode

Diameter

flens

Diameter

lobang bor

Tebal revetting

Diameter

kepala rivet

Kep.

countersink

DB 320

DB 329

2,4

2,5

2,6

0,5 1,8

1,8 4,3

DB 420

DB 423

DB 429

DB 435

DB 440

3,2

3,3

3,4

0,5 1,7

1,8 2,5

2,5 4,3

4,3 5,5

5,8 7,1

0,7 2,5

2,5 3,3

3,3 5,1

5,1 6,6

6,6 7,9

DB 518

DB 523

DB 529

DB 537

DB 545

DB 550

4,0

4,1

4,2

0,5 1,3

1,3 2,5

2,5 4,1

4,1 5,8

5,8 7,9

7,9 9,1

2,0 3,3

3,3 3,8

4,8 6,6

6,9 9,9

DB 625

DB 629

DB 635

DB 640

DB 649

DB 657

DB 665

DB 675

4,8

4,9

5,0

0,5 2,3

2,3 3,3

3,3 4,8

4,8 5,6

5,6 7,6

7,6 9,7

9,7 12

12 - 14

(Diamond Brand Rivet, 2005)

Tabel. 1.4 dimensi rivet

Gambar.1.7 Paku tembak

Teknik dan prosedur pemasangan paku tembak dapat dilihat pada langkah berikut:

1. Menandai lubang paku

a. Aturan pada kedudukan tiga kali diameter paku lalu goreskan pada

salah satu tepi sambungan.

b. Aturlah kembali penggores tepi pada jarak 1 kali diameter paku

keling lalu goreskan pada tepi sambungan yang lain sebagai sumbu

lubang paku keling.

c. Tandailah pada garis itu, untuk paku keling yang pertama dengan jarak

3 kali diameter paku keling dari tepi.

d. Ukur jangka tertentu, jangkakan jarak itu pada garis sumbu dimulai

dari lubang paku pertama.

e. Tandailah titik-titik pusat dengan penitik pusat.

2. Mengebor lubang paku keling

a. Tahan benda uji itu dengan alas atau landasanpada waktu melakukan

pengeboran.

b. Bor dulu pada satu kampuh (sambungan) lalu jika telah dibor

bersihkan bagian-bagian yang tajam pada lubang dengan mamakai

kikir.

c. Tumpangkanlah kampuh sambungan satu sama lain, perhatikanlah

batas sambungannya dan jepit dengan klem C.

d. Bor kedua ujung sambungan melalui lubang kampuh di atasnya.

e. Ikat kampuh sambungan dengan sekrup pada kedua lubang di kedua

ujung kampuh tadi.

3. Teknik pengelingan

a. Ambil paku kelilng yang cocok diameternya dan dengan panjang yang

tepat (rumus menentukan panjang paku keling: 1 diameter paku

keling ditambah dua kali tebal (plat).

b. Potonglah tangkai paku keling kalau terlampau panjang.

c. Masukkan paku keling dari bawah dan tahanlah dengan landasan lalu

rapatkan kampuh sambungan dengan besi pembentuk kepala paku.

d. Pukul tangkai paku dengan palu, dalam hal pemukulan ini harus lurus

betul.

e. Bentuklah kepala paku mula-mula dikerjakan dengan palu, lalu dipakai

alat pembentuk kepala paku.

Pemasangan rivet tipe countersink:

Pemasangan rivet tipe ini dapat dilakukan dengan mesin countersink atau

dimpling. Pemasangan dengan mesin countersink biasa dilakukan terhadap pelat

yang tebal. Sedangakan dimpling digunakan untuk plat-plat yang relatif tipis.

Pemasangan rivet tipe countersink:

bentuk sisi pelat yang akan disambung pada rivet countersink dengan pilot

countersink atau dengan menggunakan countersink drill bit. Kedua mesin ini

dapat dipasang pada mesin bor/bor tangan. Penggunaan alat ini digunakan setelah

pelat yang disambung telah didebburing.

pemasangan

rivet countersink

Gambar.1.8 Gun blind rivet dan pemasangan paku tembak

Las resistensi (Tahanan)

Yaitu suatu metode penyambungan pelat dengan cara dua buah plat

yang hendak disambung ditekan satu sama lain dan disaat yang bersamaan

dialiri arus listrik dengan arus yang disesuaikan dengan ukuran dan tebal

plat, permukaan yang ditekan akan panas dan mencair karena adanya

resistensi listrik. Dalam las ini terdapat 2 kelompok, yaitu sambunga

tumpang dan sambungan tumpul. Sambungan tumpang biasanya

digunakan untuk menyambung plat-plat yang tipis.

Penyambungan plat-plat tipis sangat baik menggunakan las

resistensi listrik. Prosenya sangat sederhana, dimana sisi-sisi plat yang

hendak disambung ditekan dengan dua elektroda yang di aliri arus listrik,

sehingga menyebabkan plat yang ditekan panas dan mencair, pencairan

inilah yang mejadi asal mula terjadinya proses penyambungan.

Berdasarkan proses penggunaanya las resistensi listrik dapat dibagi

ke dalam dua jenis:

1. Las titik (spot welding)

Proses pengelasan dengan metode las titik menghasilkan bekas las

yang berbentuk seperti titik. Elektroda penekan terbuat dari tembaga yang

dialiri arus listrik (atas dan bawah). Elektroda bagian bawah merupakan

elektroda tetap yang berfungsi sebagai tumpuan plat, sedangkan elektroda

bagian atas berfungsi sebagai elektroda penekan pada saat plat akan

disambung. Agar pada saat proses penyambungan plat tidak sampai

berlubang, maka di beri air pendingin pada ujung elektrodanya dengan

cara mengaliri air melalui selang air secara terus menerus sehingga akan

mendinginkan batang elektroda.

Gambar.1.9 Las resistensi listrik

2. Las resistensi Rol

Sistem pengelasan ini prinsipnya sama dengan las resistensi titik.

Namun batang elektroda yang digunakan pada sistem las ini di ganti

dengan rol(roda yang dapat berputar) sehingga dapat menyambung dua

plat sesuai dengan alur atau sepanjang garis yang dikehendaki.

Gambar.2.0 Las resistensi rol

Hal-hal yang harus diperhatikan dalam melakukan las resistensi:

1. Pastikan Pelat atau benda kerja yang hendak di las bersih dari oli, karat,

cat dan kotoran lainya.

2. Beri tanda pada bagian plat yang hendak disambung dengan menggunakan

penitik, hal tersebut dilakukan untuk meminimaliasir kesalahan

pengelasan.

3. Setting alat las dan buka keran air, arus listrik yang mengalir harus sesuai

dengan tebal plat yang hendak disambung. Hal ini bertujuan untuk

menghindari plat tidak tersambung secara sempurna serta agar plat tidak

berlubang pada saat dilas.

4. Apabila ujung elektroda telah kotor, bersihkan dengan kikir maupun

ampelas agar pada saat dilas sambungan tidak mudah terlepas.

SAMBUNGAN SEKRUP/BAUT DAN MUR

Sambungan baut dan mur merupakan salah satu metode yang

digunakan dalam menyambung dua buah plat, jenis sambungan ini bukan

merupakan jenis sambungan permanen, artinya sambungan ini dapat

sewaktu-waktu dilepas. Proses penyambungan dengan cara ini dapat

dilakukan dengan terlebih dahulu mengebor plat yang akan disambung

dengan ukuran diameter yang telah disesuaikan dengan baut dan mur.

Baut, mur dan screw memilki ulr yang digunakan sebagai pengikat,

yang dapat dikelompokan berdasarkan bentuk profilnya seperti: ulir

segitiga,persegi, gigi gergaji, bulat dan trapesium.

Jenis bahan yang digunakan dalam pembuatan baut akan

menentukan dan mempengaruhi kekuatan baut itu sendiri, seperti yanga da

pada tabel yang meperlihatkan kekuatan tarik maksimium dan minimum.

Tabel. 1.5 bahan baut,skrup dan mur.

Penggolongan jenis baut, mur dan skrup didasarkan pada bentuk

kepalanya yaitu segi enam, socket segi enam dan kepala persegi. Serta

memiliki fungsi antara lain: baut penjepit, baut untuk pemakaian khusus,

sekrup mesin, sekrup penetap, dan mur.

Gambar.2.1 Baut tembus, tap dan tanam

Gambar.2.2 Jenis baut. Pondasi, penahan, mata, T, kereta

Gambar.2.3 Macam-macam skrup mesin

Gambar.2.4 Jenis mur lingkaran, flens, tutup, mahkota, kuping.

RANGKUMAN

Metode penyambungan yang tepat merupakan salah satu cara untuk

mendapatkan hasil yang terbaik dari kualitas suatu sambungan plat.

Sambungan plat dengan metode penekukan sangat baik digunakan untuk

bahan-bahan plat yang tipis. Karena jika plat yang tebal akan mempersulit pada

saata proses penekukan / pelipatan.

Metode sambunga patri/solder baik digunakan untuk plat yang memiliki

jenis logam yang berbeda, misalkan pada rangkaian elektronik. Hal ini disebabka

karena pada proses penyambungan diberikan bahan tambah yang dipanaskan agar

dapat menyatukan dua buah plat yang berbeda jenis. Proses pemansan ini tentu

tidak sampai menyebabkan plat meleleh.

Metode sambungan keling baik digunakan untuk menyambung plat yang

salah satu sisisnya sulit dijangkau maupun tidak terlihat, prosesnya yaitu dengan

terlebih dahulu mengebor dua buah plat yang hendak disambung sesuai dengan

diameter paku keling. Kemudian plat dijadikan satu dan dimasukan paku keling

kedalam lubagnya, dan selanjutnya dilakukan pembentukan kepala paku keling

pada sisi satunya dengan cara dipukul maupun dengan gun blind rivet.

Sambungan las titik diguanakan untuk menyambung plat-plat tipis, dengan

metode ini bekas las yang ada tidak akan terlalu terlihat, serta tidak perlu

membuat lubang bor. Namun harus diperhatikan arus yang digunakan pada plat

yang hendak disambung.

Sambungan baut/skrup dan baut, metode sambungan ini baik digunakan

untuk sambungan yang dirancang tidak permanen atau dapat dilepas.

Daftar pustaka

Ambiyar, dkk.2008.Teknik pembentukan plat jilid 3.Departemen Pendidikan

Nasional: jakarta.

Tim fakultas teknik UNY.2001.membuat macam-macam sambungan plat.

Departemen Pendidikan Nasional: yogyakarta.

http://ebookbrowsee.net/gdoc.php?id=245296098&url=2306259a1703fd78bfd520

c65d254ef5

http://www.google.com/search

http://www.scribd.com/doc/78476238/teknik-penyambungan

http://teknikmesin-antonjepry.blogspot.com/2013/02/kerja-plat-dan-

pemipaan.html

You might also like

- Las TigDocument12 pagesLas Tigharry tambunanNo ratings yet

- Laporan Praktikum Kerja PlatDocument11 pagesLaporan Praktikum Kerja PlatPandu Toretto100% (1)

- Tugas RahmatDocument4 pagesTugas RahmatDilla Afifah MaliskaNo ratings yet

- Laporan Kerja PlatDocument15 pagesLaporan Kerja PlatSibdin LatuconsinaNo ratings yet

- Laporan Mesin BubutDocument63 pagesLaporan Mesin BubutAnggera BayuNo ratings yet

- Laporan Praktikum Mesin BubutDocument38 pagesLaporan Praktikum Mesin BubutAnonymous UwOmwta100% (1)

- Laporan Las SmawDocument24 pagesLaporan Las SmawDikri MulyanaNo ratings yet

- Membuat Macam Macam Sambungan PlatDocument39 pagesMembuat Macam Macam Sambungan PlatRobby Van Perku100% (3)

- FABRIKASIDocument6 pagesFABRIKASIvivi yulia sari0% (1)

- Sambungan PlatDocument27 pagesSambungan PlatDarti Purnama SariNo ratings yet

- Pola PengecoranDocument8 pagesPola PengecoranHumam Eddy PrabowoNo ratings yet

- Makalah RagumDocument10 pagesMakalah Ragumsontong234No ratings yet

- Definisi SpringbackDocument8 pagesDefinisi Springbackfitriaheda100% (1)

- Laporan Praktek PemesinanDocument31 pagesLaporan Praktek PemesinanFirdaus Doni SaputraNo ratings yet

- Laporan Las AsetilinDocument13 pagesLaporan Las AsetilinNandya RitsiNo ratings yet

- Laporan Praktikum Las GasDocument23 pagesLaporan Praktikum Las GasFatma Cahyani100% (1)

- Mengasah Pahat Bubut Rata KananDocument13 pagesMengasah Pahat Bubut Rata KananArifin100% (1)

- Proses Pembuatan Poros BerulirDocument181 pagesProses Pembuatan Poros BerulirChandra Adi Pradana100% (2)

- Laporan Las - GmawDocument17 pagesLaporan Las - Gmawrey100% (2)

- Laporan Kerja Plat I Teknik MesinDocument35 pagesLaporan Kerja Plat I Teknik MesinRaymon solindo siagian100% (2)

- Laporan Praktikum Mesin BubutDocument6 pagesLaporan Praktikum Mesin BubutDamar Dwi Saputra Markus100% (1)

- Makalah Teknik Pengecoran LogamDocument17 pagesMakalah Teknik Pengecoran LogamarjoNo ratings yet

- Elemen Mesin (Ulir)Document26 pagesElemen Mesin (Ulir)Wahyu Kurniawan50% (4)

- Laporan Kerja Bangku PaluDocument16 pagesLaporan Kerja Bangku PaluEka Surya Lesmana50% (2)

- 1143 22120 21877 GmawDocument13 pages1143 22120 21877 Gmawjulkarnain50% (2)

- Laporan PayungDocument9 pagesLaporan PayungYoga MalanoNo ratings yet

- Laporan Pengelasan Lanjut PDFDocument43 pagesLaporan Pengelasan Lanjut PDFChocobean Semarang100% (2)

- MAKALAH Teknik Pembentukan PlatDocument10 pagesMAKALAH Teknik Pembentukan PlatFitra Yodi RahimNo ratings yet

- Asy Mechanical - Proses Pembuatan Blok-V Dengan Menggunakan Mesin Skrap Sebagai Aksesoris Mesin FraisDocument8 pagesAsy Mechanical - Proses Pembuatan Blok-V Dengan Menggunakan Mesin Skrap Sebagai Aksesoris Mesin FraisMuhammad AnggaNo ratings yet

- Mesin Gergaji BesiDocument5 pagesMesin Gergaji BesiNur Anita Si Puli100% (1)

- Laporan Hasil Praktikum Pembuatan Poros BertingkatDocument6 pagesLaporan Hasil Praktikum Pembuatan Poros BertingkatMuhammad Agung KurniadiNo ratings yet

- Laporan Praktek Pembuatan Roda GigiDocument17 pagesLaporan Praktek Pembuatan Roda GigiRACHEL ZIFORA TOBINGNo ratings yet

- Laporan Kerja PlatDocument14 pagesLaporan Kerja PlatNoer F Huda67% (3)

- PenaDocument22 pagesPenaHerika Surya Pratama67% (3)

- Makalah GMAWDocument22 pagesMakalah GMAWIrul Anaam50% (2)

- Blanking Dan PiercingDocument5 pagesBlanking Dan Piercingsanjaya100% (2)

- Geometri Pahat BubutDocument39 pagesGeometri Pahat Bubutharris aqil widigdo100% (1)

- Proses Pengecoran Blok SilinderDocument10 pagesProses Pengecoran Blok SilinderRonny Cecik100% (7)

- Mesin Bor (Drilling) Dan Mesin GerindaDocument9 pagesMesin Bor (Drilling) Dan Mesin GerindaMaliki WaladunNo ratings yet

- 3 Bab3 Sambungan - LasDocument13 pages3 Bab3 Sambungan - LasAditya PangestuNo ratings yet

- Makalah PengelasanDocument30 pagesMakalah PengelasanWahyu IlahiNo ratings yet

- Sambungan BautDocument51 pagesSambungan BautGalihley Galih86% (7)

- Kampuh LasDocument6 pagesKampuh LasNovi Mustikasari100% (1)

- Kuliah Elemen Mesin Part 4Document22 pagesKuliah Elemen Mesin Part 4Dhitya Agil HarnowoNo ratings yet

- Review Jurnal Teknik MesinDocument3 pagesReview Jurnal Teknik MesinUswatun Chasanah100% (1)

- Laporan Praktikum Milling: Membuat Block VDocument13 pagesLaporan Praktikum Milling: Membuat Block VAlfan Mohammad33% (3)

- Makalah Paku KelingDocument19 pagesMakalah Paku KelingIfa Allesya Dania100% (1)

- Laporan Praktikum Mesin BubutDocument9 pagesLaporan Praktikum Mesin BubutThomas Adi Oktavianus100% (1)

- Tugas Makalah WeldingDocument17 pagesTugas Makalah WeldingAdji Prakoso100% (3)

- Chuck Mesin Bubut EmcoDocument5 pagesChuck Mesin Bubut Emcohusni_cancer7192No ratings yet

- Kerja BangkuDocument41 pagesKerja Bangkuesya100% (1)

- Macam Macam Sambungan Plat RofiDocument19 pagesMacam Macam Sambungan Plat RofiRofi KurniawanNo ratings yet

- Modul SolderingDocument10 pagesModul SolderingFauzi NugrohoNo ratings yet

- Sambungan PasakDocument66 pagesSambungan PasakDerry IryawanNo ratings yet

- MematriDocument13 pagesMematriabdiraisaNo ratings yet

- 7 Penyambung PelatDocument5 pages7 Penyambung PelatNur Chafiedz100% (1)

- Makalah BrazingDocument10 pagesMakalah BrazingAmsyah BanuNo ratings yet

- Sambungan Solder 2023Document41 pagesSambungan Solder 2023Anang ZubaidiNo ratings yet

- Sop SolderingDocument11 pagesSop SolderingsyahbanaNo ratings yet

- Bab Ii SolderDocument16 pagesBab Ii SolderRyan SaputraNo ratings yet

- MEA, Ancaman Atau PeluangDocument2 pagesMEA, Ancaman Atau PeluangRedo AlfendoNo ratings yet

- Pengertian, Dimensi, Fungsi Dan Peranan KurikulumDocument12 pagesPengertian, Dimensi, Fungsi Dan Peranan KurikulumRedo Alfendo100% (1)

- MEA, Ancaman Atau PeluangDocument2 pagesMEA, Ancaman Atau PeluangRedo AlfendoNo ratings yet

- Makalah Oxy-Acaetylin Welding (Las Karbit)Document45 pagesMakalah Oxy-Acaetylin Welding (Las Karbit)Redo Alfendo100% (2)

- Cover OawDocument2 pagesCover OawRedo AlfendoNo ratings yet

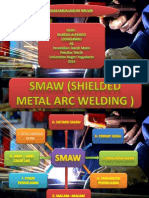

- Las Busur Listrik (SMAW)Document34 pagesLas Busur Listrik (SMAW)Redo AlfendoNo ratings yet

- Las Bujur Listrik SMAW (Shielded Metal Arc Welding)Document26 pagesLas Bujur Listrik SMAW (Shielded Metal Arc Welding)Redo AlfendoNo ratings yet

- Macam - Macam Tegangan MekanikaDocument6 pagesMacam - Macam Tegangan MekanikaRedo Alfendo100% (4)

- Analisa Patahan TrukDocument4 pagesAnalisa Patahan TrukRedo AlfendoNo ratings yet