Professional Documents

Culture Documents

Ingeniería de Métodos en La Planta de Proceso de Elaboración de Papaya Andina en Almíbar

Uploaded by

Yakeline Bravo RojasOriginal Title

Copyright

Available Formats

Share this document

Did you find this document useful?

Is this content inappropriate?

Report this DocumentCopyright:

Available Formats

Ingeniería de Métodos en La Planta de Proceso de Elaboración de Papaya Andina en Almíbar

Uploaded by

Yakeline Bravo RojasCopyright:

Available Formats

Ingeniera de Mtodos

INGENIERA DE MTODOS EN LA PLANTA DE PROCESO DE

ELABORACIN DE PAPAYA ANDINA EN ALMBAR

RESUMEN EJECUTIVO

El presente estudio surgi principalmente por el conocimiento que se tena de

la carencia de un mtodo didctico de trabajo en la empresa Kiswara Gourmet

S.A.C., desperdici de tiempo en el cambio de turno, la falta de automatizacin

y limitada produccin, evidenciado por observaciones y datos proporcionados

por el jefe planta.

Se utilizaron las tcnicas de tiempos y movimientos de la

ingeniera de

mtodos, debido a que es un mtodo sistemtico y eficaz, para diagnosticar,

analizar y desarrollar mtodos de trabajos y especializarse en desarrollar

mejoras en la empresa estudiada.

El estudio comienza con una introduccin donde se detallan los objetivos y la

metodologa a usar. Luego, se realiza una breve descripcin de la empresa del

producto que elabora, sus proyecciones y procesos productivos, con el apoyo

de tcnicas como el diagrama de Ishikawa, se realiza un diagnstico de la

situacin actual de la empresa, los cuales permite determinar las principales

causas de los problemas existentes, que evidencian ineficiencia en la empresa.

Adems, se establece ndice de productividad de la empresa los cuales permite

realizar la medicin de los ndices actuales y servirn en un futuro donde se

pueda medir las mejoras realizadas.

La parte principal del estudio, es la identificacin de los puntos crticos

aplicando herramientas de la ingeniera de mtodos, que comienza con la

recopilacin de datos de procesos productivos a travs del diagrama de flujo,

para la aplicacin de un nuevo mtodo de trabajo, Adems, se realiz el

diagrama de proceso con los principales pasos que forman parte de cada una

de las etapas de la lnea de elaboracin de conserva, donde se determin el

diagrama DOP, DAP como tambin diagrama de recorrido del producto

(distancias y tiempos); y el diagrama de hombre mquina para determinar la

correlacin existente entre ellos y el nivel de aprovechamiento de los recursos,

con la finalidad de examinar en forma perspicaz, la trayectoria que siguen los

Ingeniera de Mtodos

operarios, los equipos y materiales a travs de la

fbrica y observar la

disposicin de ella.

Como ltimo paso del estudio de tiempos y movimientos, se realiz el anlisis

de los datos, comenzando con los lineamientos que nos permiten disear las

operaciones existentes, y posteriormente el desarrollo del mtodo ideal a

aplicar a la empresa a travs del diagrama de proceso.

Finalmente, se realiza niveles propuestos de mejora, todas en el mbito de

estudio de tiempos y automatizacin. En primer lugar se realiza formalmente la

propuesta de mejora del mtodo de trabajo en el rea de sellado, etiquetado y

sellado del producto, con ahorro de tiempo de 40.70%.

Ingeniera de Mtodos

INTRODUCCIN

Estudio de Mtodos o Ingeniera de Mtodos es una de las ms importantes

tcnicas del Estudio del Trabajo, que se basa en el registro y examen crtico

sistemtico de la metodologa existente y proyectada utilizada para llevar a

cabo un trabajo u operacin. El objetivo fundamental del Estudio de Mtodos es

el aplicar mtodos ms sencillos y eficientes para de esta manera aumentar la

productividad de cualquier sistema productivo.

El estudio de tiempos y movimientos es la herramienta principal de la ingeniera

de mtodos, que nos ayuda a determinar los tiempos estndar de cada una de

las operaciones que componen un proceso, as como analizar los movimientos

que hace el operario para llevar a cabo una tarea, permitindonos detectar

operaciones que estn causando retrasos en la produccin y mejorar la

eficiencia de la lnea con una posible automatizacin, tomando en cuenta,

tambin, las condiciones del ambiente, debido a su influencia en el desempeo

de los operarios, ya que se busca mantener la calidad en cada operacin para

evitar prdidas de tiempo en reproceso de producto terminado.

Ingeniera de Mtodos

CONTENIDO TEMTICO

I.

GENERALIDADES DE LA EMPRESA

I.1. Resea histrica

La empresa Kiswara Gourmet S.A.C., con RUC 20492133362,

es una empresa del sector agroindustrial dedicada al cultivo,

procesamiento y comercializacin de la Carica pubescens, cuyos

campos de cultivo se encuentran instalados en el distrito de

Conchamarca, y la planta Kiswara Gourmet S.A.C., est

ubicado en el Jr. Dos de Mayo # 636, en la provincia de

Hunuco, Provincia y departamento de Hunuco, cuya finalidad

es comercializar su produccin en los mercados locales e

internacionales.

Cabe mencionar que la empresa cuenta con PHyS, las BPM y el

plan HACCP an no ha sido validado por DIGESA.

- Nombre de la Empresa: KISWARA GOURMET S.A.C.

- RUC: 20492133362

- Actividad econmica: Elaboracin de Papayita Nativa en

-

Almbar.

Nombre del Producto: Carica de los Andes

Ubicacin: Jr. Dos de Mayo # 636

Departamento: Hunuco

Provincia: Hunuco

Distrito: Hunuco

Telfono de Contacto: 966004910 RPM: # 966004910

MISIN

Somos una empresa que produce conservas de calidad con

un producto nativo, con el esfuerzo y profesionalismo que

contribuyen al compromiso generacional que nos consolida

como una empresa Huanuquea en crecimiento

VISIN

Ser una empresa lder, competitivos en el mercado, a nivel

local, nacional e internacional, productores de alimentos

Ingeniera de Mtodos

inocuos e

innovadores a base de productos nativos, que

colaboren a la sana nutricin y el desarrollo del pas

POLTICA

La gerencia de la empresa, expresa formalmente los

lineamientos de poltica en

base a las siguientes

consideraciones:

-

Ofrecimiento de Papaya Carica pubescens

en

almbar inocuo, de alta calidad nutricional

organolptica.

Elaboracin y entrega del producto, basndose en el

control, seguridad, limpieza, Orden, Salubridad y su

Buena conservacin, de manera adecuada a fin de

evitar la contaminacin de los productos o raciones.

Implementacin de calidad que abarcan procesos,

operaciones, personas y recursos

en funcin a las

exigencias de sus clientes.

Inversin para las adecuaciones

tecnolgicos.

Mejoramiento continuo y aseguramiento de la calidad

Asumir el compromiso de mantener la calidad e

integridad del producto.

Crear una cultura de calidad en la organizacin.

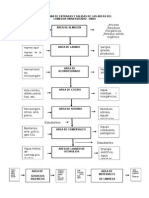

I.2. Organigrama.

cambios

Ingeniera de Mtodos

GERENTE

GENERAL

ASISTENTE DE

GERENCIA

JEFE DE PLANTA

Y DE CONTROL

DE CALIDAD

JEFE DE

PRODUCCIN

JEFE DE

MANTENIMIENTO

Figura 1. Organigrama de la empresa Kiswara Gourmet

S.A.C.

FUENTE: Kiswara Gourmet S.A.C.

I.3. Actividad principal

Elaboracin de conserva de papaya andina en almbar.

3.4.1.

Funciones de los miembros de la empresa:

a.

Gerente General: Juan Carlos Faras

- Llevar a cabo el cumplimiento del plan HACCP

- Coordinar y dirigir las reuniones del Equipo.

- Mantener/ implementar un programa de auditora interna

- Coordinar, supervisar y dirigir la aplicacin del plan

-

HACCP en el rea de produccin.

Coordinar con el supervisor de planta y el Jefe de

produccin sobre cualquier proyecto de Mejora o

modificacin del proceso que pudiera significar la

variacin de algn aspecto considerado en el plan

HACCP.

Capacitar permanentemente al personal bajo su mando

en el control de los peligros identificados para cada PCC.

Verificarla aplicacin del plan HACCP de la planta

mediante la revisin de registros de proceso.

b.

-

Asistente de gerencia: Patricia Lpez

Verificar el pesaje y control de insumos durante el

proceso.

Ingeniera de Mtodos

Realizar la calibracin de Instrumentos de

laboratorio,

segn los procedimientos establecidos en el manual de

-

calidad.

Realizar y registrar las acciones correctivas.

Asistir y colaborar en las decisiones de gerencia respecto

al plan HACCP.

Verificar el cumplimiento de las buenas prcticas de

manufactura.

c.

Jefe de planta y control de calidad: Villanueva Duran,

Darwin M.

- Controlar el alcance del plan HACCP. (Coordinar su

ampliacin si corresponde). Dirigir el diseo y la

-

implementacin del sistema HACCP.

Determinar si el sistema cumple con los lineamientos del

Codex Alimentarios, las regulaciones nacionales y si es

efectivo.

Mantener registros de toda la documentacin.

Es el responsable de todas las actividades referentes al

sistema de control de calidad.

Asegura la calidad sanitaria de las materias primas, del

producto en proceso, y del producto terminado, realizando

anlisis qumicos y anlisis Microbiolgicos en las etapas

consideradas como crticas.

Supervisar y dar cumplimiento por medio del jefe

de

produccin el monitoreo de los puntos crticos de control

considerados en el plan HACCP. Mantenerlos registros de

-

control y documentacin del plan HACCP.

Coordinar, supervisar que los procedimientos del plan de

Higienes apliquen de manera efectiva.

Verificar la calidad fisicoqumica y microbiologa de las

materias primas, de los productos en proceso y productos

terminados.

Coordinar con el jefe de produccin el destino de los

Lotes observados o rechazados, sean estos productos en

procesos terminados.

Verificar y analizarlas devoluciones de los clientes y

disponer el destino de stas. Capacitar permanentemente

al personal bajo sumando en el control de los peligros

Ingeniera de Mtodos

presentes identificados para cada Punto Crtico de

-

Control.

Llevar a cabo la verificacin de la limpieza de la

infraestructura,

vehculo,

instalaciones,

equipos

utensilios, ambientes y personal de las diferentes reas

de la planta.

d.

Jefe de produccin: Luis Dvila

- Es el responsable de organizar, dirigir el proceso

-

productivo

Coordinar la elaboracin de los productos y cambios que

pudieran ocurrir en la produccin.

Verificar que la materia prima e insumos cumplan con los

requisitos establecidos por la empresa.

Su funcin principales el monitoreo de los puntos crticos

de control asignados a control de calidad.

Verificar el correcto monitoreo de los Puntos de Control y

los Puntos Crticos

Control, y del mantenimiento de los registros respectivos

Asegurar que la manipulacin y almacenamiento de los

insumos/producto terminados adecuado.

Almacenar correctamente los insumos/producto terminado

para mantenerla inocuidad y calidad de los mismos.

Coordinar con control de calidad para tomar las medidas

correctivas en caso que algn insumo o producto no

presente las caractersticas adecuadas o que presente

deterioro en su empaque, embalaje u otro.

Remitir los requerimientos de insumos y embalaje

adecuados.

Comunicacin inmediata con control de calidad para el

muestreo de los insumos.

Coordinacin diaria con el Supervisor de planta acerca de

los cambios de formulacin eso despacho de producto

e.

terminado.

Reportara Gerencia el Stock semestral de insumos.

Jefe de mantenimiento: Cristian Atachahua

- Programar y realizar el mantenimiento preventivo y

correctivo de equipos, coordinando con el jefe de Planta.

Ingeniera de Mtodos

Programar y realizar la calibracin de los instrumentos de

medicin

utilizados

en

las

diferentes

etapas

de

Produccin y Laboratorio con el Jefe de Control de

-

calidad.

Establecer mtodos y procedimientos que aseguren la

realizacin eficiente de los trabajos de mantenimiento

I.4. Ventas

La comercializacin de los productos de la empresa Kiswara

Gourmet S.A.C, se realiza a nivel local en el Minimarket

SUPER MIX, y a nivel del pas en la ciudad de Lima y a nivel

internacional en el pas de chile.

II.

DETALLES DEL ESTUDIO DE INGENIERA DE MTODOS

II.1.

Propsito, alcances y restricciones

Propsito:

- Implementar el mtodo de trabajo actual, para mejorar la

-

produccin.

Realizar un mtodo de trabajo para un proceso continuo.

Alcance:

- El alcance del trabajo es bsicamente a nivel de la

empresa Kiswara Gourmet S.A.C., pudiendo servir como

gua de apoyo a

industrias dedicadas a procesos

similares.

Restriccin:

- Las actividades normales de la empresa paralizadas,

debido a la falta de materia prima.

II.2.1.

II.2.

Identificacin de la Problemtica productiva existente

Planteamiento de Problema.

La limitada produccin de la empresa depende del tiempo

que toma realizar cada proceso, de la automatizacin del

proceso o del abastecimiento de la materia prima?

En el siguiente trabajo se muestra la problemtica: Limitada

produccin y Falta de automatizacin en procesos.

Ingeniera de Mtodos

Figura 2. DIAGRAMA DE CAUSA EFECTO (ISHIKAWA)

MATERIALES

MANO DE OBRA

Puesto de trabajo

Mal diseado

Escases

Falta de proveedores

MQUINA

Mala distribucin

Ambiente reducido

Horas de trabajo

Equipo

Materia prima

Fraccin de horas.

PROCESOS

Limitada produccin en el proceso de elaboracin de

Modelo de control actual deficiente

Metodologa de planeacin

Instalacin inapropiada

Inadecuado

Reducida

Poco atractivo

Inentendible

Mala distribucin

MTODO

MEDIO AMBIENTE

Diseo inadecuado

MEDIDA

Ingeniera de Mtodos

Figura3. DIAGRAMA DE CAUSA EFECTO (ISHIKAWA)

MATERIALES

MANO DE OBRA

Puesto de trabajo

Mal diseado

Escases

MQUINA

Solo para algunos procesos bsicos

Produccin en

Baja escala

Horas de trabajo

Demasiado costosos

Ingreso peridico

Materia prima

Equipo

Fraccin de horas.

PROCESOS

Metodologa de planeacin

Falta de automatizacin para un proceso

Falta de un proyecto para adquisicin de nueva maquinaria

Instalacin inapropiada

Inadecuado

Reducida

Bajo presupuesto

Plan de funcionamiento de planta a corto pazo

Mala distribucin

ENTORNO

MEDIO AMBIENTE

ORCANIZACIN

Ingeniera de Mtodos

II.3.1.

II.3.

Objetivos

Objetivo General

Plantear un nuevo mtodo de trabajo con mejoras en el

proceso productivo de la empresa La empresa Kiswara

Gourmet S.A.C.

II.3.2.

Objetivo Especfico

Calcular el tiempo promedio de demora en cada etapa de

produccin.

Identificar los factores que limitan la produccin:

Automatizacin

Materia prima

Mano de obra

Demora

III.

PROCESO PRODUCTIVO ACTUAL Y RECURSOS

III.1.

Descripcin grfica de los diagramas.

Figura4 y 5. DIAGRAMA DE OPERACIN DE PROCESOS (DOP)

PREPARACIN DE ALMBAR

PAPAYA ANDINA

8 Pesado de los insumos

1 Recepcin y seleccin

Azcar, agua ya cido ctrico.

9 Homogenizacin

2 Lavado

Ingeniera de Mtodos

10 Pasteurizacin

3 Pelado qumico

T:90 95 C

t : 5 -6 min

Soda: 5%

4 Enjuague y pelado manual

5 Escaldado

6 Descorazonado

7 Llenado de papaya

T: 85 90 C

t: 2 min

11 Adicin de almbar

12 Adicin de vapor - sellado

13 Esterilizado

14 Etiquetado

15 Encajado

16 Almacenado

T:115 120 C

t : 15 min

Ingeniera de Mtodos

Pieza A

Pieza principal

Azcar, agua ya cido ctrico.

9

10

T:90 95 C

t : 5 -6 min

Soda: 5%

3

4

5

6

LEYENDA

7

T: 85 90 C

t: 2 min

RECEPCIN Y CLASIFICACIN

LAVADO

11

PALADO QUMICO

ENJUAGUE Y PELADO MANUAL

ESCALDADO

12

DESCPORAZONADO

LLENADO DE PAPAYA

T:115 120 C

PESADO DE INSUMOS

t : 15 min

13

HOMOGENIZACIN

14

PASTEURIZACIN

LEYENDA

ADICIN DEL ALMBAR

ADICIN DE VAPOR SELLADO

OPERACIN

15

ESTERILIZADO

ETIQUETADO

ENCAJADO

Figura 6. DIAGRAMA DE ANLISIS DE PROCESOS

(DAP)INSPECCIN

16

ALMACENAMIENTO

Pieza A

Pieza principal

OPERACIN

INSPECCIN

Ingeniera de Mtodos

Azcar, agua ya cido ctrico.

9

10

3

T:90 95 C

t : 5 -6 min

Soda: 5%

5

6

T: 85 90 C

t: 2 min

11

LEYENDA

RECEPCIN Y CLASIFICACIN

LAVADO

PALADO QUMICO

ENJUAGUE Y PELADO MANUAL

ESCALDADO

DESCPORAZONADO

LLENADO DE PAPAYA

PESADO DE INSUMOS

HOMOGENIZACIN

PASTEURIZACIN

ADICIN DEL ALMBAR

ADICIN DE VAPOR SELLADO

ESTERILIZADO

ETIQUETADO

ENCAJJADO

ALMACENAMIENTO

12

13

14

15

T:115 120 C

t : 15 min

Ingeniera de Mtodos

16

ALMACENAMIENTO

LEYENDA

DEMORA

OPERACIN

INSPECCIN

OPERACIN

INSPECCION

TRASPORTE

17

Figura 7. DIAGRAMA DE RECORRIDO

OFICIN

A

LEYENDA

OPERACIN (8)

REA DE

TRANSPORTE (5)

OPERACIN

DEMORA (5)

CONBINADA (7)

ALMACENAMIENTO (1)

REA DE INSUMO Y

4

REA DE ETIQUETADO Y

REA DE RECEPCIN DE

1

4

7

1

REA DE

18

I.1. Red productiva por Estaciones de trabajo con tiempos

de

operacin:

Determinacin

de

capacidad

de

CAPACIDAD DE

OPERACIN

Recepcin

seleccin

Lavado

pelado qumico

Enjuague y

pelado manual

Escaldado

descorazonado

Llenado, adicin

de almbar y

sellado

Esterilizado

Etiquetado

Encajado

CANTIDAD(kg)

TIEMPO

380

20 min

PRODUCCIN

1.4 TM/HORA

380

380

20 min

5.8 min

1.4 TM/HORA

3.931TM/HORA

342

180 min

0.114TM/HORA

335.16

335.16

2 min

200 min

10.054TM/HORA

0.1005TM/HORA

184.47

60 min

0.184TM/HORA

184.47

184.47

184.47

15 min

240 min

250 min

0.738 TM/HORA

0.046 TM/HORA

0.044 TM/HORA

produccin

El cuadro que se muestra a continuacin contempla la capacidad

de produccin por etapas del proceso de elaboracin de

papayita en almbar.

Cuadro 1. Tiempo y capacidad de produccin

I.2. Productividad empresarial y estudio de tiempos (Tiempo

normal y suplementario).

Los tiempos empleados en la realizacin de cada proceso que

implica la elaboracin de un producto se constituyen en un factor

fundamental, para determinar la productividad de una empresa,

ya que aqu estn inmersos, adems de los tiempos de trabajo,

los tiempos en las que no son empleados en la elaboracin,

siendo estas los tiempos suplementarios.

Cuadro 2. Determinacin del tiempo normal del proceso de

elaboracin de papayita nativa en almbar.

19

TIEMPO

TIEMPO

VALORACIN

OBSERVADO

Recepcin y seleccin 20 min

95/100 = 0.95

NORMAL

19

Lavado

20 min

95/100 = 0.95

19

pelado qumico

5.83 min

100/100 = 1

5.83

180 min

90/100 = 0.9

162

2 min

100/100 = 1

200 min

90/100 = 0.9

180

60 min

95/100 = 0.95

57

15 min

100/100 = 1

15

Etiquetado

240 min

98/100 = 0.98

235.2

Encajado

250 min

95/100 = 0.95

237.5

PESADO DE

7 min

96/100 = 0.96

6.72

INSUMOS

HOMOGENIZACIN Y

15 min

97/100 = 0.97

14.55

Enjuague y pelado

manual

Escaldado

Descorazonado

Llenado, adicin de

almbar y sellado

Esterilizado

PASTEURIZADO

8 horas y 3 min = 94%

Las actividades mencionadas desde la recepcin

y

seleccin

de

materia

prima

hasta

el

esterilizado, se realizan en una jornada de

OBSERVACIONES

8.30horas de trabajo. En tanto que el etiquetado

y encajado, son operaciones que se realizan 24

horas

despus,

debido

al

proceso

de

enfriamiento por el que el producto terminado

tiene que pasar.

Cuadro 3. Elaboracin del almbar.

OPERACIN

PESADO DE

INSUMOS

TIEMPO

OBSERVADO

7 min

TIEMPO

VALORACIN

96/100 = 0.96

NORMAL

6.72

20

HOMOGENIZACIN Y

15 min

97/100 = 0.97

14.55

PASTEURIZADO

Cuadro 4. Determinacin del tiempo suplementario.

TIEMPO SUPLEMENTARIO

NECESIDADES

PERSONALES

FATIGA

TIEMPOS ESPECIALES

20 min

17.59%

15 min

60 min

I.3. Recursos productivos existentes

I.3.1. Infraestructura e instalaciones de las reas de proceso

21

Para la produccin de Papaya

Carica en Almbar, La empresa

Kiswara Gourmet S.A.C., cuenta con una infraestructura adecuada

de material noble, cubierta con maylicas y pinturas de colores

claros, facilitando as su limpieza; a excepcin de las reas de

Recepcin de Materia Prima, los Almacenes de Producto terminado

y Envases, que cuentan con una infraestructura de material

Drywall, con reas bien distribuidas y adecuadamente ventiladas

de tal forma que facilitan el desarrollo del proceso productivo con el

cumplimiento de las Buenas Prcticas de Manufactura.

Por lo que se cumple con lo establecido en el art. 33 (inciso a, b,

c, d y e) de la norma del D.S. 007-98-S.A.

Distribucin de ambientes de la planta

Se tienen reas definidas para cada etapa de produccin,

distribuidas de tal manera que el flujo de la lnea de proceso tenga

una secuencia en forma de U, evitando la contaminacin cruzada

a. rea de Recepcin de materia prima (17m2)

La sala de recepcin de materia prima es de 17 m 2, la cual

est construida de Drywell, las uniones de las paredes con

los pisos son de media caa. Entonces se puede decir que

la empresa cumple con lo establecido en el art. 33, inciso a,

del Decreto Supremo 007-98-SA.

b. rea de almacn de insumos (13m2)

La infraestructura del rea de almacn de insumos ocupa

aproximadamente 13 m2; en esta rea se almacena los

insumos sobre parihuelas de acero inoxidable limpias y en

buen estado. Los insumos estn debidamente espaciados y

rotulados para una rpida identificacin de cada producto.

El Decreto Supremo N 007-98-S.A., en el art. 70 y 72,

establece que dicho almacn debe ser ubicado en lugar

adecuado que permita el fcil desplazamiento del personal

para realizar el monitoreo y clasificacin de cada producto.

22

En tal sentido, la empresa cumple con lo que establece la

norma sanitaria.

c. rea de produccin (162M2)

Las reas cuenta con 162 m2 y estn definidas para cada

etapa de produccin, distribuidas de tal manera que el flujo

de la lnea de proceso tenga una secuencia en forma de U,

evitando la contaminacin cruzada.

Cuenta con las siguientes caractersticas:

Las uniones de las paredes con el piso son de mediacaa

facilitando el lavado y evitando la acumulacin de elementos

extraos.

Los pisos, paredes y techos son de material noble, durables,

impermeables, lisas, lavables, antideslizante, no toxico y sin

irregularidades en su superficie, de fcil limpieza y

adecuados para las condiciones de produccin en el rea.

Las superficies de las paredes son de maylicas de color

blanco.

Los pisos tienen un declive hacia el sumidero.

Los techos son lisos y estn recubiertas con pintura lavable

de colores claros.

Se cuenta con cortinas para la separacin de ambientes y

son de material plstico impermeable no absorbente y

lavable.

Existe separacin adecuada por medios fsicos u otros

efectivos

para

controlar

potenciales

fuentes

de

contaminacin cruzada.

Las ventanas son de fcil limpieza y se encuentran selladas

en su contorno, equipadas con mallas finas y fijas contra

insectos, lo cual impiden la contaminacin de las zonas de

trabajo. Se cumple con el art. 35 del D.S. N 007-98-S.A.

Todos los equipos y utensilios que van a estar en contacto

directo con los alimentos son slidas, duraderas y fciles de

limpiar, mantener y desinfectar. Estn hechas de material

23

liso, no absorbente, no txico, y desmontable e inerte al

Producto. Se cumple con el artculo 37 y 38 del D.S. N 00798-S.A.

Se cuenta con avisos visibles, sobre BPM y sealizaciones

de entrada y salida.

Por todo lo expuesto la empresa viene cumpliendo con el art.

33 del D.S. 007 98 S.A. donde se detallan la estructura y

los acabados de las salas de produccin.

d. rea de etiquetado (19m2)

En este proceso se etiquetan los frascos en una mesa, se

codifican

y se colocan en las javas para su rotulado,

encajonado.

Para todas estas reas se cumple lo siguiente:

Las instalaciones estn adecuadas para los volmenes

mximos de produccin.

Todas las instalaciones disponen de espacio suficiente para

facilitar el flujo de materiales, libre de acceso a la operacin,

mantenimiento de equipos, fcil limpieza e inspeccin de la

higiene y para reducir al mximo la contaminacin.

Los pisos, paredes y techos son de material noble, durables,

impermeables, lisas, lavables, antideslizante, no toxico y sin

irregularidades en su superficie, de fcil limpieza y

adecuados para las condiciones de produccin en el rea.

Los pisos, paredes y techos son de materiales que no

contaminan el ambiente ni los alimentos. Los techos y

paredes en su superficie, estn cubiertas con pintura blanca

lavable.

Los techos no presentan grietas, permiten una fcil limpieza e

impiden la acumulacin de polvo y evitan la condensacin.

Las puertas son de material liso, no absorbente, lavable y de

fcil limpieza.

24

Se cuenta con avisos visibles, sobre BPM en las reas de

proceso y estn sealizadas

la direccin de entrada y

salida.

e. Instalaciones para el lavado de equipos y materiales

Las

instalaciones

estn

construidas

con

materiales

resistentes a la corrosin y de fcil lavado provistas de agua

potable.

Se encuentran ubicadas a una distancia prudencial de las

reas de proceso, almacenes y empaque para prevenir la

contaminacin.

Se cumple con lo establecido en el art. 47 del D.S. 007 98

S.A.

f. Almacn de producto terminado (22m2)

Cuenta con un rea de 22 m2 en este ambiente se

almacenan los productos a temperatura ambiente hasta su

posterior comercializacin.

El decreto Supremo N 007-98-S.A., establece que los

alimentos y bebidas as como la materia prima debern

depositarse en tarimas (parihuelas) o estantes cuyo nivel

inferior estar a no menos de 0.20 metros del piso y el nivel

superior a 0.60 metros o ms del techo.

Para permitir la circulacin del aire y un mejor control de

insectos y roedores; el espacio libre entre filas de rumas y

entre stas y la pared sern de 0.50 metros cuando menos.

En tal sentido la empresa no cumple en su totalidad con lo

establecido.

g. Almacn de frascos (26m2)

Aqu se encuentran apilados los frascos sobre tarimas, para

su posterior utilizacin.

h. rea de desechos (8 m2)

25

La instalacin se encuentra inaccesible al acceso de plagas.

Estn

provistas

de

recipientes

adecuados

para

el

almacenamiento de desechos y de material no comestible.

El rea cuenta con contenedor y bolsones para desechos.

Que estn alejados del rea de Procesos.

Al respecto la empresa cumple con lo establecido en el art.

43 de la norma D.S. 007-98-S.A que menciona: los residuos

slidos deben estar contenidos en recipientes de plstico o

metlicos adecuadamente cubiertos o tapados.

i. rea de limpieza (6 m2)

El rea esta adecuada para el almacenamiento de utensilios

de limpieza y productos qumicos no alimentarios, como

productos de limpieza.

En el anexo 03 se muestra el plano de distribucin de planta

segn lo mencionado:

I.3.2. Identificacin

de

materiales,

maquinaria

instrumentos

a) Materiales

Mesas de trabajo

Mesa de pelado

96 cm. x 2.2 m x 92 cm

Mesa de mucilago

1m x 2.33 m x 90 cm

Mesa de pesado

1m x 3m x 90 cm

Las mesas son de acero inoxidable

Olla

Material

acero inoxidable

Dimetro

0.71 m

Capacidad

200 lts aprox.

Tanques de agua

26

Material

polietileno

Capacidad

1100 lts.

Material

acero inoxidable

Medida

1m2

Altura

41 cm.

Material

Acero inoxidable

Capacidad

400 lt.

Longitud

1.82 m

Ancho

81 cm

Altura

94 cm

Marca

OMATT

Material

Acero inoxidable

Modelo

Pirotubular horizontal

Potencia

15HP

Combustible

Gas natural o GLP

Temperatura de vapor

saturado

Generacin de vapor

500 lb/hora

Altura

2m

Cocina

Tina de enjuague

b) Maquinarias

Caldera

Autoclave

Material

T de entrada de vapor

:

:

Acero inoxidable

406 F

Presin de descarga de vapor:

150 Psi

Potencia

Capacidad

Longitud

0.5 Hp

360 frascos

:

1.30 m

Altura

1.20 m

Ancho

90 cm

27

Faja transportadora

Material

Frecuencia Max.

Potencia

de consumo

Motor

Longitud

Ancho

Altura

:

:

:

Acero inoxidable

45 Hz.

:

1 y 2 Hp

Trifsico

:

3 m.

0.45 m.

0.93 m

Material

Acero inoxidable

Frecuencia Max.

50 Hz.

T Max.

150C

Capacidad Max.

700 lt.

Peso

1.5 toneladas

Potencia

2 Hp

Longitud

2.1 m.

Ancho

0.55 m.

Altura

0.74 m

Material

Acero inoxidable

Capacidad

500 lt. Max.

Presin de descarga

250 Psi

Longitud

1.52 m.

Altura

1 m.

Ancho

78.5 cm.

:

:

Pelador custico

Escaldadora

Posee un serpentn de intercambiador de calor.

Dosificadora

Dosificadores

Potencia

0.5 Hp

Longitud

39 cm

Altura

1.79 m

Ancho

55 cm

28

Exhauster

Material

acero inoxidable

Potencia

2 Hp

Temperatura de vapor

406 F

Presin de descarga de vapor:

150 psi

Capacidad

40 frascos

Longitud

3.52 m

Ancho

46 cm

Altura

91 cm

Cuenta en su interior con una faja metlica de acero

inoxidable

Campanas extractoras

Material

acero inoxidable

Potencia de Consumo

1 Hp

Equipo mvil de presin de agua.

Marca

Karcher 5.80

Pocedencia

Alemana

P Max.

14 MPa

Q max

8 L / min

c) Instrumentos

Balanza digital

Balanza gramera digital

Brixometro

Clormetro

pHmetro

Termohigrometro

Termmetro

En el anexo 02 se muestra la distribucin de las maquinarias y

equipos de la empresa Kiswara Gourmet S.A.C.

29

I.3.3. Proceso de elaboracin de papayita nativa en

almbar.

A continuacin se muestra el flujo de proceso de elaboracin

de Papayita nativa (Carica pubecens) en almbar.

RECEPCIN Y SELECCIN

PREPARACIN

DE MATERIA PRIMA

DEL ALMBAR

LAVADO

PESADO DE LOS

INSUMOS

PELADO QUMICO

HOMOGENIZACI

N

Azcar

, agua

y cido

T = 90 ctrico

95C

T=

60C

t = 5 - 6

min

ENJUAGUE Y PELADO

MANUAL

PASTEURIZADO

ESCALDADO Y

DESCORAZONADO

T=

85C

Papaya

60%

jarabe

T = 85 90C

t = 5

y

t = 2 min

LLENADO Y ADICIN DE

ALMBAR

T = 115 120C

ADICIN DE VAPOR SELLADO

ESTERILIZADO

RECEPCIN

ETIQUETADO

DE

LA

Figura 8. Flujograma de la elaboracin de Papaya nativa en

MATERIA PRIMA: En

almbar.

esta

operacin

se

recepcion la fruta en

ENCAJADO

jabas

evalu

ALMACENAMIENTO

de

plstico,

se

sus

caractersticas teniendo

en cuenta el estado de

30

madurez y que estn libres de daos fsicos y biolgicos;

la fruta se procesaba dentro de las 24 horas despus de

cosecha.

PESADO: se pes la materia prima, esta operacin fue

necesaria, para poder realizar el balance de materia del

producto terminado, as determinar el rendimiento del

producto.

LAVADO: Se realiz en tina de acero inoxidable, donde

la fruta se sumergi en agua fra para separar sustancias

extraas, suciedad, materias visibles, polvo, etc.,para

luego pasarlas a otras javas (javas blancas), las que

ingresaban al rea de proceso.

La fruta no se desinfectaba con hipoclorito de sodio tal

como lo indica Prado (2005), porque haba operaciones

posteriores que inactivaban microorganismos.

PELADO: en esta operacin la fruta pas a travs de la

faja transportadora para ingresar a la peladora, donde la

fruta se sumergi en soda caustica a una temperatura

de 90C por un tiempo de 5 - 6 minutos. Luego de esta

operacin, la cascara de la fruta quedaba muy blanda y

se retir fcilmente frotando con guantes speros,

saliendo as el producto pelado en casi su totalidad. Al

respecto Prado (2005) hace referencia que existen 2

mtodos de pelado las cuales son: manual y qumico; en

este caso se utiliz ambos mtodos.

CORTE: En este proceso se retir los ltimos restos de

cascara y se realiz un corte transversal en la parte

inferior con la finalidad de retirar el pednculo de la fruta,

quedando as un orificio por donde se retir el mucilago.

31

Se realiz un lavado rpido quedando la fruta lista para

el escaldado.

ESCALDADO:

en

esta

operacin

las

frutas

ya

acondicionadas se colocaban en javas pequeas, luego

se sumergi en cido ctrico, a una temperatura de 85 90C por un tiempo de 2 min. Quedando neutralizada y

sin presencia de soda caustica. Esta operacin se

realiz

con

la

finalidad

de

inactivar

enzimas,

homogenizar el color y ablandar la textura del fruto.

De forma simultnea se realizaron las siguientes

operaciones:

PREPARACIN DEL ALMBAR: Se realiz en una olla

de acero inoxidable, hasta obtener 37 Brix y un pH de

3.15 aproximadamente.

PESADO DE INSUMOS: se realiz un clculo de

acuerdo a la cantidad de almbar que se necesitaba,

para luego pesar la cantidad de azcar y cido ctrico.

HOMOGENIZACIN: se realiz a una temperatura de

60C donde se mezclaron los insumos. Se revis la

concentracin del almbar y de ser necesario se

agregaba un poco ms de azcar.

PASTEURIZADO: se calent el almbar a 85C por un

tiempo de 5 minutos.

Se continu con el proceso de forma paralela:

LLENADO: Las papayas nativas se acomodaban

manualmente en los frascos de 500 g de manera que el

orificio quedaba hacia arriba. Luego se agregaba el

almbar en caliente hasta la boca del frasco. En el

proceso se us la relacin 50% fruta y 50% almbar.

32

EXTRACCIN DE VAPOR: La extraccin de vapor se

realiz para quitar el oxgeno de los envases con el

objetivo de generar vaco, garantizar su inocuidad y la

vida en anaquel del producto.

SELLADO: Esta operacin consisti en colocar la tapa

previamente esterilizada en los envases y sellarlo

hermticamente. Esta se realiz manualmente con tapas

Abre Fcil.

ESTERILIZADO: Los frascos sellados, se transportaban

al autoclave, donde se esterilizan por un tiempo de 15 a

20 minutos a una temperatura de 115 C y a una presin

atmosfrica de 1.5.

Prado (2005) menciona un bao con agua y calentar

hasta alcanzar la temperatura de ebullicin por 15

minutos.

ENFRIADO: Este proceso se realiz dejando reposar los

frascos por unas horas, para luego con el uso de un

equipo rocibamos agua, luego se trasladaba al rea de

etiquetado donde reposaba el producto hasta alcanzar la

temperatura ambiente.

ALMACENAMIENTO: Una vez terminado el proceso los

envases se almacenaban en cajas de cartn las cuales

se colocaban en parihuelas de acero inoxidable, en un

lugar fresco, seco y ventilado. Tal como se establece en

el D.S N 007-98-S.A.

II.

APLICACIN PRCTICA DE LA INGENIERIA DE MTODOS

II.1. Estudio de tiempos para calcular el tiempo Estndar de

los componentes del proceso productivo.

33

OPERACIN

Recepcin

TIEMPO

SUPLEMENTARIO

TIEMPO

NORMAL

TIEMPO

ESTANDAR

seleccin

Lavado

Azcar, agua y cidopelado

ctrico. qumico

Enjuague y pelado

manual

escaldado

descorazonado

Llenado, adicin de

6% = 0.06

almbar y sellado

esterilizado

etiquetado

Encajado

PESADO DE

19

20.14

19

5.83

20.14

6.18

162

171.72

2

180

2.12

190.8

57

60.42

15

235.2

237.5

6.72

15.9

249.32

398.03

7.123

14.55

15.423

INSUMOS

HOMOGENIZACI

NY

PREPARACIN DE ALMBAR

PASTEURIZADO

8 Pesado de los insumos

9 Homogenizacin

PAPAYA ANDINA

1 Recepcin y seleccin

2 Lavado

10 Pasteurizacin

II.2.

Propuesta de mejora del Mtodo actual de produccin:

4 Enjuague

pelado

manual

bos procesos implica la utilizacin

deanaltico

un tiempo

(1 DOP

horas),

lo cual y

podra

reducirse

de manera considera

Sustento

dellargo

nuevo

y DAP.

Figura 8. DIAGRAMA DE OPERACIN DE PROCESOS (DOP)

5 Escaldado

6 Descorazonado

34

11 Adicin de almbar, vapor y sellado

3 Pelado qumico

7 Llenado de papaya

T:90 95 C

t : 5 -6 min

Soda: 5%

T: 85 90 C

t: 2 min

12 Esterilizado

T:115 120 C

t : 15 min

13 Etiquetado

odo el proceso, considerndose a este demasiado tiempo, de manera que se ve por conveniente la adquisici

14 Encajado

15 Almacenado

35

II.3.

Clculo de los indicadores

Productivos del mtodo

actual y Propuesto por separado (consignado tiempos

estndares): Tiempo total de produccin, eficiencia de

lnea, tiempos muertos de produccin, productividad total

y parcial.

Cuadro 5. Indicadores

Indicadores Productivos

Tiempo total de produccin

9 horas

Eficiencia de Lnea

1.05

Tiempo muerto de produccin

15 minutos

Productividad Total

No se cuenta con datos

Productividad Parcial

No se cuenta con datos

II.4. Comparacin y discusiones del mtodo actual y el Mtodo.

Mejorado propuesto, respectivamente.

El mtodo actual, se adapta a la cantidad de papayita nativa

en almbar producida (en baja escala) por da, debido a la

irregularidad de ingreso materia prima a la planta. Segn

fuentes de informacin oral por parte de uno de los

encargados, el personal que labora aqu es un total 8, siendo

su horario oficial de ingreso a las 7:00am. No obstante

algunos de ellos entran al trabajo en distintos horarios

indefinidos durante el transcurso del da, interrumpiendo el

desarrollo normal del proceso.

La mayor parte de las actividades, se realizan manualmente,

lo que implica una demora de tiempo largo (79.73%).

36

El mtodo propuesto tiene un nfasis en la reduccin de

tiempos, mediante la implementacin de la planta con

maquinarias que sustituiran la mano del hombre, lo cual

sera ms efectivo y rentable si la produccin fuese diaria, de

manera que, como mencionamos anteriormente, les resulta

ms conveniente trabajar de la forma en que lo vienen

haciendo, siendo su efectividad 1.05.

III.

CONCLUSIONES

Se implement el mtodo de trabajo con que cuenta la empresa,

con la automatizacin de algunas etapas del proceso de

elaboracin de la papayita en almbar, tales como adicin de

almbar, sellado y etiquetado.

37

Se calcul el tiempo de demora en cada etapa del proceso (ver

cuadro N 1)

.

IV.

RECOMENDACIONES

- Establecer un

horario

de

ingreso

fijo

para

los

trabajadores, para evitar la interrupcin del proceso y la

-

prdida de tiempo.

Adquirir equipos, de acuerdo a la mejora del mtodo

establecido.

Contratacin

produccin contina.

Reestructuracin de la distribucin de la planta.

Crear estrategias para obtener nuevos proveedores.

de trabajadores permanentes para

la

38

Realizar un programa de capacitacin para sensibilizar a

nuevos agricultores a la produccin de materia prima.

V.

BIBLIOGRAFA

La fuente de informacin para realizar este trabajo se tom de las

clases de ingeniera de mtodos, como tambin de una fuente oral

(encargado de la planta de produccin de papayita nativa en

almbar).

D.S N 007-98-S.A.

39

VI.

ANEXOS

ANEXO 1. Imgenes de plantaciones de la materia prima y procesos en

planta.

Plantaciones de papaya nativa Conchamarca

Recoleccin de papaya nativa Conchamarca

Recepcin de Materia Prima Planta

KISWARA

Lavado de la Materia Prima Planta

KISWARA

40

Transporte de la M.P para el pelado

qumico

Etapa de pelado Manual

Etapa de Descorazonado

Fruta acondicionada para el escaldado

Sellado de conservas

Esterilizado de conservas

41

Enfriado de frascos

Etiquetado y almacenado

42

ANEXO 2. Distribucin de equipos en planta.

Leyenda:

Motor

You might also like

- Formato POESDocument18 pagesFormato POESYakeline Bravo Rojas75% (4)

- 60 Palabras en Q'eqchiDocument1 page60 Palabras en Q'eqchiAxel Mus86% (7)

- Informe de Practicas-Coop NorandinoDocument63 pagesInforme de Practicas-Coop NorandinoYasmin Córdova Castro56% (9)

- Elaboracion de Nectar de MaracuyáDocument67 pagesElaboracion de Nectar de MaracuyáItamar Villagomez SandovalNo ratings yet

- Plan HACCP para salsa picanteDocument32 pagesPlan HACCP para salsa picanteHeriberto MurilloNo ratings yet

- Adapatacion Al Oeste de La NadaDocument213 pagesAdapatacion Al Oeste de La NadaGloria Monterrubio100% (2)

- ANGELICA CARDENAS GARCIA - 1538566 - Assignsubmission - File - TRABAJO HACCP PULPA DE MARACUYA-1Document52 pagesANGELICA CARDENAS GARCIA - 1538566 - Assignsubmission - File - TRABAJO HACCP PULPA DE MARACUYA-1Junior Daygoro Navarro IpanaqueNo ratings yet

- Obtencion de Harina A Partir de Cascara de CafeDocument41 pagesObtencion de Harina A Partir de Cascara de CafeHarumi AucaruriNo ratings yet

- Elaboración Del Nectar de TumboDocument18 pagesElaboración Del Nectar de TumboRuth Azañedo91% (11)

- Poes DespalilladoraDocument21 pagesPoes DespalilladoraSujei Ariana Boyer Fernandez100% (1)

- Origen y propiedades de la cebolla blancaDocument12 pagesOrigen y propiedades de la cebolla blancaJair Paredes RamirezNo ratings yet

- Empresa de ChiflesDocument34 pagesEmpresa de ChiflesOver50% (2)

- Visita San JacintoDocument26 pagesVisita San JacintoHernan RamosNo ratings yet

- Elaboración de néctar de cocona: proceso, características y análisisDocument14 pagesElaboración de néctar de cocona: proceso, características y análisisJUGODECIRUELA25% (4)

- Manual de PhsDocument6 pagesManual de PhsDaniela Arias Palomino100% (1)

- Plan Haccp Enfocado A La Produccion de Paltas PDFDocument32 pagesPlan Haccp Enfocado A La Produccion de Paltas PDFEvanns P. Azarte0% (1)

- Tecnologia Del AzucarDocument283 pagesTecnologia Del Azucaruljulio100% (6)

- Cultivo y exportación del rocoto en San PabloDocument8 pagesCultivo y exportación del rocoto en San PabloAntonio GoicocheaNo ratings yet

- Hidrólisis Acida y Enzimatica Del AlmidónDocument4 pagesHidrólisis Acida y Enzimatica Del AlmidónHambler Avendaño Caballero0% (2)

- Plan Haccp de Elaboracion de QuequesDocument22 pagesPlan Haccp de Elaboracion de QuequesJuaniix TQ100% (2)

- Producción de OcaDocument44 pagesProducción de OcaCathi CandiottiNo ratings yet

- Proyecto Vino PlatanoDocument42 pagesProyecto Vino Platanoleodan riojas huamanNo ratings yet

- Nuevas Tecnologías de Conservación de AlimentosDocument34 pagesNuevas Tecnologías de Conservación de AlimentosRodrigo José Flórez Coronado100% (2)

- Estudio de factibilidad planta agua mesa ChiclayoDocument57 pagesEstudio de factibilidad planta agua mesa ChiclayoMabi PCNo ratings yet

- Py Aliados Miel AyacuchoDocument26 pagesPy Aliados Miel AyacuchoJuan José Flores HuañaNo ratings yet

- La Cadena AlimentariaDocument57 pagesLa Cadena AlimentariaPercy Illanes Palomino100% (1)

- Motivacion HPDocument4 pagesMotivacion HPksantacruz9175% (4)

- Plan Haccp de JugoDocument9 pagesPlan Haccp de JugoJordi ClaudioNo ratings yet

- Tecnologia Poscosecha Del CaféDocument72 pagesTecnologia Poscosecha Del CaféalisNo ratings yet

- Aguaymanto Mermelada - ListoDocument43 pagesAguaymanto Mermelada - ListoJan Bejar100% (1)

- Etiqueta Mango y MaracuyaDocument12 pagesEtiqueta Mango y MaracuyaTatiana Castillo0% (1)

- Sequía en EE.UU. dispara precios trigoDocument8 pagesSequía en EE.UU. dispara precios trigoLucero Alejandra Floriano ValerioNo ratings yet

- Objetivos PiscoDocument76 pagesObjetivos PiscoFroilan Buitron Ccorisoncco0% (2)

- Tesis Fritura, Snacks o BoquitasDocument668 pagesTesis Fritura, Snacks o Boquitasedgargarcia100% (2)

- Informe Cafe Tostado Molido PDFDocument65 pagesInforme Cafe Tostado Molido PDFDanny Naivares100% (1)

- Informe de PPDocument52 pagesInforme de PPZaida MoralesNo ratings yet

- Modelo: Producción de Esparragos en Talsa S.ADocument66 pagesModelo: Producción de Esparragos en Talsa S.AwalterNo ratings yet

- Presentacion Norma Tecnica Aceite Sacha InchiDocument14 pagesPresentacion Norma Tecnica Aceite Sacha InchiBioComercioPeru100% (1)

- Pan de MoldeDocument30 pagesPan de MoldeMaricarmenNo ratings yet

- POES sanitización heladeríasDocument15 pagesPOES sanitización heladeríasCinthiaLissetSantacruzSoto50% (2)

- Elaboracion de NectarDocument3 pagesElaboracion de NectarLuz Martinez MartinezNo ratings yet

- AlmidónDocument90 pagesAlmidónDanny Subieta100% (2)

- Harinas RefinadasDocument2 pagesHarinas RefinadasAdriàn Guillermo Mantilla Roa100% (1)

- Marco TeóricoDocument2 pagesMarco TeóricoAngie CharryNo ratings yet

- Tarea 9Document2 pagesTarea 9Gabriel AcostaNo ratings yet

- Haccp Molino CastilloDocument10 pagesHaccp Molino CastilloalexandersteveNo ratings yet

- Valor Nutricional de La MaracuyáDocument4 pagesValor Nutricional de La MaracuyáPatty Vásquez100% (1)

- Diagrama de Flujo Salsa HawaianaDocument1 pageDiagrama de Flujo Salsa HawaianaK. Alexandra CaleroNo ratings yet

- Usos y Aplicaciones Del Almidon de YucaDocument10 pagesUsos y Aplicaciones Del Almidon de YucaXavier Guerrero Valdez50% (2)

- Mermelada de Chirimoya TesisDocument23 pagesMermelada de Chirimoya TesisAnay C. PereiraNo ratings yet

- Antecedentes de HojuelaDocument2 pagesAntecedentes de HojuelaFabricioAguilarNo ratings yet

- Norma panadería cumplimientoDocument58 pagesNorma panadería cumplimientofrank valdivia100% (1)

- Proyecto AguaymantoDocument9 pagesProyecto AguaymantoAnonymous ksufm9PaQxNo ratings yet

- Reingeniería de procesos en Altomayo Perú SACDocument9 pagesReingeniería de procesos en Altomayo Perú SACDracoNo ratings yet

- Produccion Del Glutamato SodicoDocument20 pagesProduccion Del Glutamato SodicoLess ManriqueNo ratings yet

- Ficha Técnica de Manjar BlancoDocument2 pagesFicha Técnica de Manjar BlancoEdgar Dayvi Vásquez BazánNo ratings yet

- Objetivo Del Proyecto - MONICA-KARINDocument4 pagesObjetivo Del Proyecto - MONICA-KARINMónica SotoNo ratings yet

- Flujo Grama Comedor UniversitarioDocument1 pageFlujo Grama Comedor UniversitarioFernando PortillaNo ratings yet

- Planta Procesadora de Arandanos PeruanosDocument38 pagesPlanta Procesadora de Arandanos PeruanoscindyNo ratings yet

- Harina de OcaDocument3 pagesHarina de Ocadaniel ivan100% (1)

- Ficha Tecnica - Papa PeruanitaDocument7 pagesFicha Tecnica - Papa PeruanitaPariona Cliber0% (1)

- Proceso de Alcachofa ConservaDocument3 pagesProceso de Alcachofa ConservaLuis Miguel Alvarado YupanquiNo ratings yet

- Penca o TunaDocument75 pagesPenca o TunaRobert William Parillo100% (1)

- BPM de Plagas AguasDocument10 pagesBPM de Plagas AguasPaolita Raquel Ibañez Villagomez100% (1)

- Plano de Operación de HarinasDocument2 pagesPlano de Operación de HarinasYakeline Bravo Rojas100% (1)

- Mejoramiento de Las Caracteristicas de La Pasta para Sopas Con La Adicion de Caldo de Pollo Concentrado y OréganoDocument3 pagesMejoramiento de Las Caracteristicas de La Pasta para Sopas Con La Adicion de Caldo de Pollo Concentrado y OréganoYakeline Bravo RojasNo ratings yet

- Frejol Canario PDFDocument2 pagesFrejol Canario PDFYakeline Bravo RojasNo ratings yet

- RH MN 01 Manual de FuncionesDocument12 pagesRH MN 01 Manual de FuncionesYakeline Bravo RojasNo ratings yet

- Elaboración de Néctar de Tuna Bajo en CaloriasDocument49 pagesElaboración de Néctar de Tuna Bajo en CaloriasYakeline Bravo RojasNo ratings yet

- Mejoramiento de Las Caracteristicas de La Pasta para Sopas Con La Adicion de Caldo de Pollo Concentrado y OréganoDocument3 pagesMejoramiento de Las Caracteristicas de La Pasta para Sopas Con La Adicion de Caldo de Pollo Concentrado y OréganoYakeline Bravo RojasNo ratings yet

- RH PR 01 Procedimiento CapacitacionesDocument3 pagesRH PR 01 Procedimiento CapacitacionesYakeline Bravo RojasNo ratings yet

- Elaboración de Néctar de Tuna Bajo en CaloriasDocument47 pagesElaboración de Néctar de Tuna Bajo en CaloriasYakeline Bravo RojasNo ratings yet

- Matriz de InvestigacionDocument2 pagesMatriz de InvestigacionYakeline Bravo RojasNo ratings yet

- Fideos ListoDocument12 pagesFideos ListoYakeline Bravo RojasNo ratings yet

- Extracción de ColorantesDocument8 pagesExtracción de ColorantesYakeline Bravo RojasNo ratings yet

- Operacionalizacio de DeosDocument1 pageOperacionalizacio de DeosYakeline Bravo RojasNo ratings yet

- PROCEDIMIENTO DESCONGELACION DE CARNE v01Document3 pagesPROCEDIMIENTO DESCONGELACION DE CARNE v01Sol Acevedo PerezNo ratings yet

- Infosheet Minimizing The Effects of Heat Stress SPN Nov2016Document4 pagesInfosheet Minimizing The Effects of Heat Stress SPN Nov2016Angie AguileraNo ratings yet

- Problemas de matemáticas con operaciones básicas (21 problemasDocument2 pagesProblemas de matemáticas con operaciones básicas (21 problemasAllison PaolaNo ratings yet

- NormasDocument30 pagesNormasJesús castroNo ratings yet

- Acta Constitutiva Del Bodegon en San FelipeDocument6 pagesActa Constitutiva Del Bodegon en San FelipeAgueda MedinaNo ratings yet

- optimized title for document on set theory problems and solutions less than 40 charsDocument12 pagesoptimized title for document on set theory problems and solutions less than 40 charswendyNo ratings yet

- Foro de Debate - Campos EfusDocument18 pagesForo de Debate - Campos EfusOsmar Mijael Campos EfusNo ratings yet

- Anteproyecto Avance Saúl 2022Document35 pagesAnteproyecto Avance Saúl 2022Giovanni Abrahám Bogado MartinezNo ratings yet

- La Paella 1. ObjetivoDocument5 pagesLa Paella 1. ObjetivoLiz GuzmanNo ratings yet

- TAREA 1 y 2 CARNE 201700341Document17 pagesTAREA 1 y 2 CARNE 201700341Alejandro VasquezNo ratings yet

- Casa Leon - Carta Bodegon AGODocument11 pagesCasa Leon - Carta Bodegon AGOEugenia FloresNo ratings yet

- Taller Higiene Personal, de La Vivienda ULTIMODocument28 pagesTaller Higiene Personal, de La Vivienda ULTIMONicanor CcochachiNo ratings yet

- Espacio Publicitario - Coca Cola Felicidad Es MoverseDocument1 pageEspacio Publicitario - Coca Cola Felicidad Es MoverseАня РатоваNo ratings yet

- Restaurante Don Teobaldo reconocido como mejor preparador de cuy en TrujilloDocument3 pagesRestaurante Don Teobaldo reconocido como mejor preparador de cuy en TrujilloCarmencita FerNo ratings yet

- La Gran Fiesta Del A.S.S. (Supernatural Beasts and Bullies 5.5) by Caroline Peckham Susanne ValentiDocument69 pagesLa Gran Fiesta Del A.S.S. (Supernatural Beasts and Bullies 5.5) by Caroline Peckham Susanne Valentifrancina paolilloNo ratings yet

- Anamnesis Psicologica AdultoDocument14 pagesAnamnesis Psicologica AdultoSarita Marisol Aranda MauricioNo ratings yet

- Keyfood 1Document5 pagesKeyfood 1Roy Erik Talenas TuctoNo ratings yet

- PDF Ficha Tecnica de Uchuva DeshidratadaDocument1 pagePDF Ficha Tecnica de Uchuva Deshidratadasthefany gonzalezNo ratings yet

- Historia de La RestoraciónDocument16 pagesHistoria de La RestoraciónMatias Anibal Aguillon PrestaNo ratings yet

- Dalias 3Document1 pageDalias 3Juana Taquichiri PonceNo ratings yet

- Folleto Torrezno 23Document2 pagesFolleto Torrezno 23DanielNo ratings yet

- Manejo cultivo maízDocument15 pagesManejo cultivo maízDayra De la TorreNo ratings yet

- Traducción Español - InglésDocument7 pagesTraducción Español - InglésAngelNo ratings yet

- Manual Kitchenaid Espanol PDFDocument14 pagesManual Kitchenaid Espanol PDFMiriam BarrientosNo ratings yet

- Practica de Carne 9 Jamon de Pais MariaDocument8 pagesPractica de Carne 9 Jamon de Pais MariahillaryNo ratings yet

- Chicha de jora, bebida de los incasDocument2 pagesChicha de jora, bebida de los incasWilfredo Cusipuma CuencaNo ratings yet

- Fortalecimiento lecheroDocument12 pagesFortalecimiento lecheroReynaldo HuancaNo ratings yet