Professional Documents

Culture Documents

Perancangan Mesin Penggoreng Kopi

Uploaded by

adityamahendraOriginal Title

Copyright

Available Formats

Share this document

Did you find this document useful?

Is this content inappropriate?

Report this DocumentCopyright:

Available Formats

Perancangan Mesin Penggoreng Kopi

Uploaded by

adityamahendraCopyright:

Available Formats

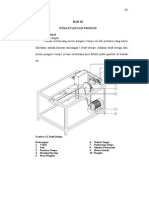

BAB III

PERANCANGAN PRODUK

A. Perancangan Awal

1. Konsep Rancangan

Dalam merancang penggoreng kopi otomatis ini hal pertama yang harus

diketahui adalah konsep rancangan / draft design. Adapun draft design dari

mesin secara sederhana bisa dilihat pada gambar di bawah ini.

Gambar 3.1 Draft Design

12

Keterangan:

1. Wadah Masuk Bahan

2. Tabung Penggorengan

3. Poros

4. Pillow Block

5. Sproket

6. Kompor Pemanas

7.

8.

9.

10.

11.

12.

31

Rangka Dasar

Panel Box Thermostat

Saklar Motor Listrik

Motor Listrik

Selenoid Valve

Adaptor

32

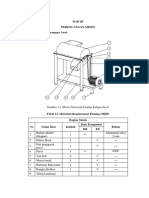

2. Spesifikasi Produk

Nama

: Mesin penggoreng kopi dengan penggerak motor listrik

untuk industri rumahan.

Fungsi

: Menggoreng bijian kopi mentah dengan dilengkapi

pengatur suhu otomatis untuk kematangan pada suhu yang

diinginkan.

Daya Mesin

: 130 Watt

Kapasitas

: 5 Kg/Proses

Berat

: 30 kg

Tinggi

: 794 mm

Panjang

: 700 mm

Lebar

: 500 mm

3. Daftar Nama Komponen

Dalam mesin ini menggunakan berbagai macam komponen, bentuk, dan

ukuran. Adapun komponen-komponen yang digunakan dalam mesin ini bisa

dilihat dalam tabel 3.1.

Tabel 3.1 Nama-nama komponen

N

o

Nama Komponen

Jml

Material

Kebutuhan

Motor AC

20 Watt

Rantai

Besi

88 mata rantai

Pillow block

2 buah

Pipa Kotak 4x2

Besi

2 batang

Plat Tabung

SUS 304

1 lembar

Poros Tabung

S 30 C

1 batang

33

Plat Plendes

Besi plat

2 buah

Roda

4 buah

Kompor

1 buah

10

Regulator

1 buah

11

Selenoid Valve

12

Panelbox

Plastik

13

Saklar

14

Adaptor

1 buah

Plastik

-

1 buah

1 buah

1 unit

4. Prinsip Kerja Mesin Penggoreng Kopi Otomatis

Mesin penggoreng kopi ini menggunakan motor listrik sebagai penggerak

utama pemutar tabung pada saat proses penggorengan. Sistem pemanas dari

kompor yang terdapat dibawah tabung penggorengan, pengaturan suhu

pemanas kompor bisa disesuaikan dari thermostat yang tersedia untuk

mendapatkan pada suhu berapa panas dibutuhkan.

Kopi mentah masuk melalui corong atas kemudian ketika kopi sudah

masak keluar melalui lubang bawah tabung. Pada saat proses penggorengan

berlangsung selama tabung terus berputar biji kopi yang rusak atau cacat akan

keluar melalui celah kecil yang tersedia.

B. Perancangan Teknik

34

Menggoreng kopi ataupun sejenis bijian lainnya dari mesin berikut adalah 5

kg sekali proses. Dalam waktu penggorengan suhu maksimum pada thermostat

tidak akan bisa langsung dicapai. Butuh waktu berajngka untuk mendapatkan

panas yang ingin dicapai terlebih dahulu. Pada percobaan awal penggorengan kopi

dimulai pada saat suhu 0 derajat Celsius. Butuh waktu 3 jam untuk mendapat

panas maksimal standar ketentuan kopi yang baik untuk proses masaknya, dalam

jangka 3 jam mesin melakukan proses, kematangan juga didapat sesuai kapasitas

messin maksimal yaitu 5 kg sekali proses.

Dalam merancang mesin penggoreng biji kopi ini selain perhitumgan

kapasitas produksi, perlu juga diketahui tentang adanya pengoperasian system

pemanas dari penggoreng utama berikut. Hal ini didapat dari hasil percobaan

mesin yang telah jadi.

Tabel 3.2. Hasil Percobaan

Pengujian

Suhu Awal Dalam

Celcius

Waktu Dalam Menit

Suhu Pencapaian

Dalam Celcius

60

50

II

50

60

70

Dari hasil percobaan tersebut menjelaskan, biji kopi dalam penggorengan

panas awal dari nol derajat akan membutuhkan waktu panas maksimum standar

penggorengan kopi cenderung lebih lama daripada mesin yang terlebih dahulu

dipanaskan. Namun dengan cara penggorengan yang berbeda pula hasil

kematangan yang didapat juga akan berbeda.

Dalam mesin penggoreng biji kopi ini terdapat beberapa komponen yang

harus di hitung, antara lain:

35

1. Perhitungan Putaran Mesin

Untuk 1x proses (5 kg) diasumsikan dibutuhkan 10 kali putaran tabung

penggorengan diperlukan:

n=

putaran poros

Q(http :/ otoengine . com)

W

Dimana,

n : Putaran per menit (Rpm)

W : Beban (Kg)

Q : Kapasitas maksimal (Kg/Jam)

1800 putaran

1,6 kg / jam

5 kg

= 576 putaran / jam

576 putaran

60 menit

9,6 putaran/menit

Jadi putaran mesin yang dibutuhkan adalah 9,6 putaran/menit

2. Perhitungan Daya yang Dibutuhkan

36

Untuk mencari daya yang dibutuhkan terlebih dahulu harus diketahui

besar torsi yang diperlukan dari kapasitas kg/jam.

Maka Torsi (T)

= Kapasitas Jarak Poros

= 5 kg 500 mm

= 2500 kg.mm

Maka Daya yang diperlukan yaitu :

Pada motor penggerak dipilih motor gear box dengan rpm dari motor

adalah 40 rpm untuk memudahkan saat dikontrol dengan limit switch. Daya

yang diperlukan adalah,

T 2. .n

.

1000 60

P=

( kW )

102

(Sularso & K. Suga, 1997: 7)

2500 2 .3,14 .9,6

.

1000

60

P=

102

P = 0,02 Kw

P = 20 Watt

Namun untuk memperkuat motor saat mengangkat beban pertamakali

karena kerja dari motor pendorong bekerja hidup mati hidup mati maka

diberikan faktor koreksi motor sebesar 10, sehingga daya rencana motor

adalah,

37

Pd = P x Fc

Pd = 2 watt x 10

Pd = 20 watt

Jadi besarnya motor yang digunakan adalah 20 Watt. Besarnya daya

motor yang direncanakan dengan mempertimbangkan faktor koreksi dan

motor yang ada di pasaran.

3. Perhitungan Transimisi Rantai Rol

Direncanakan sebuah motor dengan daya 0,02 kw dengan putaran 40 rpm

dipasang pada mesin penggoreng biji kopi, dimana:

Daya yang akan ditransmisikan (P)

: 0,02 KW

Putaran poros penggerak (n1)

: 40 Rpm

Perbandingan reduksi (i)

: 2,35

Jarak sumbu poros

: 390mm

Roda gigi 1(z1)

: 15

Roda gigi 2(z2)

: 35

Daya rencana (Pd)

: 20 Watt

Jarak Sumbu Poros (C)

: 390 mm

38

3.1. Diameter Jarak Bagi Sproket

d p=

p

(SularsoK . Suga ,1997 :197)

sin ( 180 /Z 1 )

d p=

12,70

=61,083mm

sin ( 180 /15 )

D p=

p

(SularsoK . Suga ,1997 :197)

sin ( 180 /Z 2 )

D p=

12,70

=141,678 mm

sin ( 180 /35 )

3.2. Diameter Luar Sproket

d k ={0,6+cot ( 180 /Z 1 )} p(SularsoK . Suga ,1997 :197)

d k = { 0,6+cot ( 180 / 15 ) } 12,70=60,348 mm

D k ={0,6+cot ( 180 /35)} p(SularsoK . Suga ,1997 : 197)

D k = { 0,6+cot ( 180 /35 ) } 12,70=385,463 mm

3.3. Diameter Naf Maksimum Sproket

d B max = p {cot ( 180 / Z1 ) 1 }0,75( SularsoK . Suga , 1997:197)

39

d B max =15,875 { cot ( 180 /15 )1 } 0,75=46,28 mm

D B max = p {cot ( 180 / Z2 ) 1 }0,75( SularsoK . Suga , 1997:197)

D B max =15,875 { cot ( 180 /35 )1 } 0,75=127,727 mm

3.4. Kecepatan Rantai

v=

p . Z 1 . n1

(SularsoK . Suga , 1997 :198)

1000 60

v=

12,70 . 15. 40

m

=0,127

1000 60

s

3.5. Beban Maksimal

F=

102. Pd

( SularsoK . Suga , 1997 :198)

v

F=

102. 0,03

=24,094 kg

0,127

40

4. Perencanaan Poros

Direncanakan bahan poros yang akan digunakan adalah baja karbon untuk

konstruksi mesin tipe S30C, dimana menurut (Sularso & K.Suga, 1987: 3)

dalam table bahan diketahui baja karbon S30C memiliki spesifikasi:

Kekuatan tarik B : 48 Kg/mm2

Perlakuan panas : Penormalan

4.1. Analisa Gaya yang Ada Pada Poros

Daya rencana(Pd)

: 0,02 KW

Putaran poros (n)

: 70 Rpm

Panjang poros

: 500mm

Beban gear Sproket pada poros : 5 kg

4.2. Poros Dengan Beban Puntir

P=f c P ( kW ) ( SularsoK . Suga ,1997 :7 ) Pd

41

1,0.0,02 ( kW )=0,02 kW

Dimana :

Pd

= daya rencana motor

= daya yang di transmisikan

fc

=faktor koreksi

Tabel 2.1.Faktor-FaktorKoreksiDaya yang Akan Ditransmisikan(fc)

Daya yang ditransmisikan

fc

Daya rata-rata yang diperlukan

0,8 1,2

Daya trasmisi yang direncanakan

1,2 2,0

Daya normal

1,0 1,5

Sumber : (Sularso& K.Suga,1997: 7)

4.2.1. Besarnya tegangan geser ijin a

b

kg

( SularsoK . Suga , 1997: 8 )

Sf 1 Sf 2 mm2

48

kg

6,0.1,5 mm2

kg

5,33

mm2

a=

( )

( )

( )

Dimana:

a = Tegangan Geser Ijin (

kg

)

2

mm

b = Kekuatan Tarik Bahan (

kg

)

mm2

42

4.2.2. Torsi Pada Poros

T =9,74 105

5

9,74 10

Pd

( kg . mm )( SularsoK . Suga , 1997 :7 )

n

0,02

=48,7 kg . mm

40

Dimana :

Pd =daya rencana ( kW )

n=putaran pada poros(rpm)

4.2.3. Diameter Poros

M

Km

KtT

5,1

ds

a

1,0 2

2,0 2 +

5,1

a

1

( 5) 3

5,1

5,33

2,27 1 mm

43

Dimana:

KmM

= Faktor koreksi beban lentur (Beban lentur tetap = 1,5; Beban

Lentur dengan tumbukan ringan 1,5 2,0; Beban lentur

dengan tumbukan berat 2,0 3,0)

KtT

=Faktor koreksi beban puntir (tidak ada tumbukan = 1,0; Dikenai

sedikit kejutan / tumbukan 1,0 1,5; Dikenai kejutan /

tumbukan berat 1,5 3,0)

Poros untuk gandar adalah 2,271 mm

Karena poros gandar ini mengikuti bearing dari roda maka poros gandar

dinaikan menjadi 20 mm yang mana poros ini memenuhi syarat

4.3. Poros Dengan Beban Lentur

Poros penompang tabung harus mampu menompang dengan skema

gaya sebagai berikut,

44

Gbr.3.2 Diagram gaya vertical

Besi poros menggunakan material besi S30C dengan kekuatan tarik

48 kg/mm2, dengan gaya F1 dan F2 masing-masing 2,5 kg.

Perencanaan untuk diameter poros dihitung sebagai berikut;

pada titik A = 0

F1 x 30 mm +F2 x 39 mm Rb x 45 mm = 0

Rd x 45 mm = 2,5 kg x 30 mm + 2,5 kg x 39 mm

Rd=

7,5 kg . mm+ 97,5 kg . mm

45 mm

Rd = 2,33 kg

pada titik D = 0

F1 x 39 mm +F2 x 30 mm Ra x 45 mm = 0

Ra x 45 mm = 2,5 kg x 39 mm + 2,5 kg x 30 mm

Ra=

97,5 kg . mm+7,5 kg . mm

45 mm

45

Ra = 2,33 kg

Momen pada setiap titik

MA

=0

MB

= 30 mm x 2,33 kg

= 69,9 kg.mm

MC

= 39 mm x 2,33 kg

= 90,87 kg.mm

MD

=0

Momen terbesar terdapat pada titik C yaitu sebesar 90,87 kg.mm, sehingga

besar diameter poros adalah;

Mb

Wb

= Mb /

. Wb

b

0,1 d3 = 90,87 / 48

d3

d=

d

= 10 x 90,87 / 48

90,87

48

= 1,256 2 mm (pada skema)

sehingga poros untuk slider minimal haruslah berdiameter 2 mm namun

karena untuk menyamakan ukuran dengan alur glidingan maka poros

slider dipilih berdiameter 20 mm

5. Bantalan

46

Bantalan dipilih dengan diameter dalam bantalan adalah 20 mm, karena

bantalan yang lengkap dengan pillow box terkecil yang mudah didapatkan di

toko-toko adalah bantalan dengan diameter 20 mm, sebenarnya ada bantalan

yang memiliki diameter lebih kecil dari 20 mm namun haruslah pesan dan

harganya lebih mahal, disamping itu bantalan dengan diameter dalam 20 mm

ini sudah lebih dari cukup untuk menumpu ulir daya yang mana diameter

minor ulir daya ini seharusnya hanyalah 4 mm. Berdasarkan tabel pemilihan

bantalan gelinding menurut Sularso & K.Suga (1997:143) untuk poros 20 mm

dipilih bantalan jenis terbuka nomor bantalan 6003 dengan spesifikasi sebagai

berikut:

Diameter dalam (d)

: 20 mm

Diameter luar (D)

: 35 mm

Lebar (B)

: 10 mm

Kapasitas dinamis nominal spesifik (C)

: 470 kg

Kapasitas nominal statis spesifik (C0)

: 296

5.1. Menentukan Jenis Beban

Beban yang ditumpu oleh bantalan adalah beban radial dengan seberat

5 kg, dimana beban 5 kg akan ditumpu oleh 2 bantalan maka masing

masing bantalan akan menerima beban sebesar 2,5 kg.

5.2. Perhitungan Beban Ekuivalen

Pr = XVFr + YFa

(Sularso & K. Suga, 1997: 135)

47

Jika dalam beban bantalan tidak terdapat beban aksial maka harga

untuk faktor X=1 dan Y=0 sehingga persamaan diatas menjadi;

Pr = XVFr

(Sularso & K. Suga, 1997: 135)

Pr = 1 x 1 x 2,5 kg

Pr = 2,5 kg

5.3. Faktor Kecepatan

33,3

n

( )

1

3

33,3

40

1

3

Fn =

136)

( )

Fn =

Fn = 0,94

SularsoK . Suga , 1997:

48

5.4. Faktor Umur Bantalan

SularsoK . Suga ,

C

1997: 136)

F h=F n

P

Fh =0,94

390

2

Fh = 183,3

5.5. Faktor Nominal Bantalan

Lh = 500 f 3h

SularsoK . Suga , 1997: 136)

Lh = 500 x 183,33

Lh = 3.079.338.268 jam

Perencanaan umur mesin adalah mesin dapat beroperasi selama 5

tahun dengan waktu operasi per hari adalah 8 jam kerja, seingga waktu

umur nominal bantalan seharusnya nimimal selama;

Umur mesin: 8 jam x 360 hari x 5 tahun = 14.400 jam

Jadi bantalan sangat baik untuk mesin karena umur nominal bantalan

lebih lama daripada rencana mesin yaitu;

3.079.338.268 jam > 14.400 jam

49

6. Kapasitas Produksi

Kapasitas produksi dalam satu kali proses penggorengan bisa memuat

5kg/proses. Angka tersebut diperoleh dari volume ruang tabung

Dimana:

atau

1

2,14 35 262

4

= 12.658,1 kg

7. Pasak

Dari diameter poros 20 mm, dan bahan pasak yang digunakan adalah jenis

S30C.

Sfk1

= 6,0

Sfk2

= 2,0

Dimana B

3)

Maka:

(kekuatan tarik) = 48 kg/mm2.(Sularso & K. Suga, 1997:

50

7.1. Gaya Tangensial Pada Permukaan Poros (F)

T

ds

2

( )

(Sularso & K. Suga,

1997: 25)

=

2500

10

= 250 kg

7.2. Tegangan Geser yang Diijinkan

ka

B

Sfk 1 . Sfk 2

48

6,0.2,0

(Sularso & K. Suga,

1997: 25)

= 4 kg/mm2

7.3. Pemeriksaan Pasak

7.3.1. Tegangan geser yang diijinkan (ka= 4 kg/mm2)

ka =

F

b .l 1

4 kg

(Sularso & K. Suga, 1997:

25)

250

4 = 7.l 1

l1 8,92

7.3.2. Tekanan permukaan yang diijinkan (pa= 8 kg/ mm2 )

diameter kecil

Pa

1997: 27)

F

l2

t1

( )

t2

(Sularso & K. Suga,

51

250

l 2 .(4)

L2

7,81

7.3.3. Pemeriksaan lebar pasak digunakan perbandingan 0,25-0,35 dari

diameter poros. (Sularso & K. Suga, 1997: 27)

7.3.4. Lebar pasak (b) = 7 mm

b

=

ds

1997: 28)

0,25 <

7

25

b

ds

= 0,28

(Sularso & K. Suga,

< 0,35

0,25 < 0,28 < 10,35 (BAIK)

7.3.5. Pemeriksaan panjang pasak digunakan perbandingan 0,75-1,5

dari diameter pasak.

Panjang pasak (L) = 20 mm

l

=

ds

1997: 28)

0,75 <

l

ds

l

ds

=1

(Sularso & K. Suga,

< 1,5

0,75 < 1 < 1,5 (BAIK

8. Flowchart Pengoperasian Mesin

1. Persiapan Bahan

2. Sambungkan Stop Kontak

52

Saklar naik keatas

pada saat proses

3. Cek LPG

4. Nyalakan Saklar

Saklar turun untuk

mengeluarkan

bahan olahan

5. Nyalakan Kompor

6. Atur Pemanas Pada Kotak Panelbox thermostat

7. Masukkan Bahan

8. Tunggu Hasil Olahan

You might also like

- REAKTORDocument19 pagesREAKTORperludownloadNo ratings yet

- Perancangan Mesin Pengiris Tempe OtomatisDocument30 pagesPerancangan Mesin Pengiris Tempe Otomatisadityamahendra25% (4)

- Elemen MesinDocument10 pagesElemen MesinAbu SufyanNo ratings yet

- Bab IiiDocument11 pagesBab IiirikibinNo ratings yet

- T1 - SPM B - A. Muhammad Rafli Risal - D021191138Document5 pagesT1 - SPM B - A. Muhammad Rafli Risal - D021191138Fadel AshariNo ratings yet

- RANCANGAN MESIN PEMOTONG BATU MARMERDocument19 pagesRANCANGAN MESIN PEMOTONG BATU MARMERfauzyar100% (1)

- Laporan Gamtek Mesin Pakan IkanDocument19 pagesLaporan Gamtek Mesin Pakan IkanmayaphobiaNo ratings yet

- Bab Iii1Document17 pagesBab Iii1Dimas BagasworoNo ratings yet

- Laporan Tubes Elmes - Kel. 18Document18 pagesLaporan Tubes Elmes - Kel. 18Teknik Industri 2020 Universitas MulawarmanNo ratings yet

- Bab Iv PDFDocument12 pagesBab Iv PDFIvan P PermanaNo ratings yet

- ErzonielDocument17 pagesErzonielAnonymous lFAeOrXNo ratings yet

- R-110 Reaktor Pre-NeutralizerDocument68 pagesR-110 Reaktor Pre-NeutralizerAnnisa RidhaNo ratings yet

- Appendiks C 22Document40 pagesAppendiks C 22Annisa RidhaNo ratings yet

- Appendiks C 22222Document46 pagesAppendiks C 22222Annisa RidhaNo ratings yet

- REAKTOR RATB PresentasiDocument19 pagesREAKTOR RATB PresentasiCumi AsinNo ratings yet

- BAB II Stasiun GilinganDocument16 pagesBAB II Stasiun GilinganNdemo Poernomo83% (6)

- Appendiks CDocument24 pagesAppendiks CAnnisa RidhaNo ratings yet

- Bab Iii5Document15 pagesBab Iii5adityawardanaNo ratings yet

- OPTIMASI KINERJADocument6 pagesOPTIMASI KINERJAagus awaludin channelNo ratings yet

- Tubes ElmesDocument14 pagesTubes ElmesAyu NingtyasNo ratings yet

- Perancangan Ulang Kopling GL-Pro 1999 PDFDocument25 pagesPerancangan Ulang Kopling GL-Pro 1999 PDFZidaneNo ratings yet

- RANCANG BANGUN MESIN PEMERAS KELAPADocument10 pagesRANCANG BANGUN MESIN PEMERAS KELAPAAndra IjwarNo ratings yet

- Mesin Pemecah KopiDocument29 pagesMesin Pemecah KopiMaha D NugrohoNo ratings yet

- Kopling Mitsubishi KudaDocument28 pagesKopling Mitsubishi KudaNurul Ainfatin As'ad100% (1)

- An Freezer RoomDocument8 pagesAn Freezer RoomEddy JapfiliusNo ratings yet

- Conto Perhitungan ScrewDocument26 pagesConto Perhitungan ScrewIdabagus Putu Putra Mahartana100% (3)

- Elemen Mesin Bab IIIDocument28 pagesElemen Mesin Bab IIIfrankyNo ratings yet

- Mesin Pencacah Sampah PlastikDocument32 pagesMesin Pencacah Sampah PlastikFatich Pradana Putra Phobia100% (1)

- Mesin Penumbuk Uli Ketan - Lintang ArummayangDocument9 pagesMesin Penumbuk Uli Ketan - Lintang ArummayangVicky CahyaNo ratings yet

- KAPASITAS PEMARUTDocument13 pagesKAPASITAS PEMARUTAdenNo ratings yet

- ReaktorDocument15 pagesReaktorSavannah Yonita CNo ratings yet

- Mixer 01Document9 pagesMixer 01Lidana100% (1)

- Contoh Perhitungan ChillerDocument10 pagesContoh Perhitungan ChillerZaendals JepitNo ratings yet

- Bab IV FixDocument31 pagesBab IV FixRerey Sang AmoreeNo ratings yet

- Laporan Praktikum Boiler FinalDocument66 pagesLaporan Praktikum Boiler FinalRicky Prabowo100% (1)

- Daya MotorDocument19 pagesDaya MotorDoly Andrian HarahapNo ratings yet

- Bab 6 Spesifikasi AlatDocument28 pagesBab 6 Spesifikasi AlatEXCELLINANo ratings yet

- Prees 48 86Document51 pagesPrees 48 86064Ridwan MaarifNo ratings yet

- Laporan Hasil Rancangan Sabuk TransmisiDocument5 pagesLaporan Hasil Rancangan Sabuk TransmisiO'LauraOLstorePalembangNo ratings yet

- Menentukan Massa Jenis Rumput GajahDocument6 pagesMenentukan Massa Jenis Rumput Gajahgilang fajarNo ratings yet

- KALKULASI (Hopper, Kapasitas, VBelt, Pisau, Daya, Poros)Document6 pagesKALKULASI (Hopper, Kapasitas, VBelt, Pisau, Daya, Poros)Ahmad Fatih ASNo ratings yet

- Perhitungan Perencanaan Pengaduk Adonan BaksoDocument4 pagesPerhitungan Perencanaan Pengaduk Adonan Baksoi made whidi arthaNo ratings yet

- Bab 3. Metode PenelitianDocument13 pagesBab 3. Metode PenelitianNuzul HidayatNo ratings yet

- LAPORAN PEM AqilaDocument12 pagesLAPORAN PEM AqilaAdhe ItHu RawkNo ratings yet

- MESIN PENCACAHDocument20 pagesMESIN PENCACAHbayu setoNo ratings yet

- Tugas ReaktorDocument18 pagesTugas ReaktorDery BiyantoroNo ratings yet

- Perhitungan Steam EngineDocument8 pagesPerhitungan Steam EngineCahyo Tri KusumaNo ratings yet

- Appendiks C Spesifikasi Peralatan Pabrik MaltosaDocument163 pagesAppendiks C Spesifikasi Peralatan Pabrik MaltosaImam NaufalNo ratings yet

- Jiunkpe Ns s1 1996 24491046 23163 Drum Chapter4Document42 pagesJiunkpe Ns s1 1996 24491046 23163 Drum Chapter4JOAKIM ARLONDO PUTRA WEANo ratings yet

- RANCANG FRICTIONDocument14 pagesRANCANG FRICTIONMahendra AdityaNo ratings yet

- Perhitungan PuliDocument14 pagesPerhitungan PuliPutra MulyaNo ratings yet

- LP - OksigenasiDocument18 pagesLP - OksigenasiadityamahendraNo ratings yet

- Ijin Mendirikan BangunanDocument12 pagesIjin Mendirikan BangunanadityamahendraNo ratings yet

- LP VaricelaDocument6 pagesLP VaricelaadityamahendraNo ratings yet

- Askep Hepatitis IfaDocument14 pagesAskep Hepatitis IfaadityamahendraNo ratings yet

- Makalah Teknologi Bahan Pondasi StroussDocument3 pagesMakalah Teknologi Bahan Pondasi StroussadityamahendraNo ratings yet

- Limbah Timbal Pada Tambang TimahDocument9 pagesLimbah Timbal Pada Tambang TimahadityamahendraNo ratings yet

- Kontrak KonstruksiDocument15 pagesKontrak KonstruksiadityamahendraNo ratings yet

- MOTIVASI DIRIDocument19 pagesMOTIVASI DIRIadityamahendraNo ratings yet

- Makalah Etika KepribadiaanDocument7 pagesMakalah Etika Kepribadiaanadityamahendra100% (2)

- BANGSA DAN NEGARADocument13 pagesBANGSA DAN NEGARAadityamahendraNo ratings yet

- Koefisien BahanDocument4 pagesKoefisien BahanadityamahendraNo ratings yet

- Perencanaan Mesin Penggoreng KopiDocument22 pagesPerencanaan Mesin Penggoreng KopiadityamahendraNo ratings yet

- DINDING MATERIALDocument33 pagesDINDING MATERIALadityamahendraNo ratings yet

- Etos Kerja Dan Kemandirian HidupDocument8 pagesEtos Kerja Dan Kemandirian HidupadityamahendraNo ratings yet

- Rekayasa Lingkungan Sekolah DasarDocument10 pagesRekayasa Lingkungan Sekolah DasaradityamahendraNo ratings yet

- Makalah Teknologi Bahan BangunanDocument1 pageMakalah Teknologi Bahan BangunanadityamahendraNo ratings yet

- Bantuan Hidup Dasar RJPDocument36 pagesBantuan Hidup Dasar RJPadityamahendraNo ratings yet

- Mesin Penggoreng KopiDocument23 pagesMesin Penggoreng KopiadityamahendraNo ratings yet

- Pertolongan Pertama Untuk PMR WiraDocument64 pagesPertolongan Pertama Untuk PMR WiraGie Hartanto91% (57)

- Perhitungan Biaya Pembuatan Mesin Penggoreng KopiDocument3 pagesPerhitungan Biaya Pembuatan Mesin Penggoreng KopiadityamahendraNo ratings yet

- Triase Pertolongan Pertama Gangguan Respirasi Dan JantungDocument29 pagesTriase Pertolongan Pertama Gangguan Respirasi Dan JantungadityamahendraNo ratings yet

- Pondasi Tiang Pancang Sebuah BangunanDocument12 pagesPondasi Tiang Pancang Sebuah BangunanadityamahendraNo ratings yet

- Ilmu Ukur TanahDocument1 pageIlmu Ukur TanahadityamahendraNo ratings yet

- Hark LenturanDocument17 pagesHark LenturanadityamahendraNo ratings yet

- Cara Menghitung Perolehan Kursi DPR Dan DPRDDocument6 pagesCara Menghitung Perolehan Kursi DPR Dan DPRDadityamahendraNo ratings yet