Professional Documents

Culture Documents

Descripcion General CERRO VERDE

Uploaded by

JAMESOriginal Description:

Copyright

Available Formats

Share this document

Did you find this document useful?

Is this content inappropriate?

Report this DocumentCopyright:

Available Formats

Descripcion General CERRO VERDE

Uploaded by

JAMESCopyright:

Available Formats

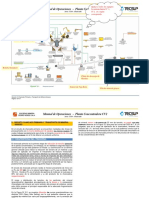

Manual de Operaciones Planta Concentradora CV2

Descripcin General

1. DESCRIPCION GENERAL DE LA PLANTA CONCENTRADORA CV2

1.1.

INTRODUCCION

La concentradora tiene tres funciones principales: preparar el mineral para su

concentracin, separar el mineral de la ganga y disponer de los productos

del proceso, como los relaves y concentrados.

La preparacin consiste en reducir el tamao de las rocas en varias etapas

hasta llegar a una dimensin donde las partculas de mineral puedan ser

fsicamente separadas de la ganga mediante flotacin. Las etapas de la

preparacin incluyen:

A.

B.

C.

D.

E.

F.

Voladura en un tamao mximo de 1.2 m.

Chancado primario con un rango de P80 de 100-165 mm.

Chancado secundario con un P80 de 50 mm.

Chancado terciario con un rango de P80 12-21 mm.

Molienda hasta un rango de P80 de 140 -150 m.

Despus de una separacin inicial, el concentrado es sometido a

una remolienda ms fina hasta llegar a un P80 de 40 m.

La separacin se lleva acabo en dos etapas principales. Primeramente los

minerales de cobre y molibdeno son separados de la slice y otros materiales

sin valor alguno (ganga). Los minerales de cobre y molibdeno son luego

separados por flotacin diferencial. En ambos casos la separacin es un

proceso fsico qumico, donde los minerales no sufren alteracin qumica

alguna.

El principal mineral de cobre es la calcopirita que es un mineral sulfurado de

cobre y contiene 34% de este elemento combinado con hierro y azufre

(CuFeS2). El principal mineral de molibdeno es la molibdenita, que contiene

60% de molibdeno combinado con un 40% de azufre (MoS2). Los productos

finales comerciales (concentrado de Cu y Mo) provenientes de la

concentradora estn en la forma de sulfuros, con una ley aproximada de

46.87% de Mo, para el concentrado de molibdeno, y 23.7% de cobre, para el

concentrado de cobre.

Seccin 1 Descripcin General

Figura N 1.1. Izquierda: Calcopirita mineral de cobre

Derecha: Molibdenita mineral de molibdeno

La separacin se lleva a cabo agregando reactivos qumicos (colectores), los

cuales se adhieren a las partculas de mineral, pero no a la ganga, cuando

se realiza la mezcla entre el mineral molido y el agua (pulpa). Es ah cuando

el aire adicionado en la celda de flotacin, entra en contacto con las

partculas de mineral, las cuales al tener una pelcula de colector en su

superficie se adhieren a las burbujas para ser llevadas a la superficie de la

celda donde se realiza su recuperacin. Otro reactivo qumico (espumante)

es tambin agregado a la mezcla para producir una espuma estable que

pueda soportar la adhesin de las partculas de mineral hasta que puedan

ser separadas en la superficie de las celdas de flotacin. Las partculas

concentradas son sometidas a remolienda hasta lograr un tamao ms fino

para poder separar las partculas de mineral que todava estn combinados

con la ganga.

En una o dos etapas de separacin posterior se elimina la mayor parte de la

ganga para producir un concentrado conteniendo cobre con una ley

suficientemente alta como ser comercializado. Este concentrado tambin

contiene molibdeno, el cual puede separarse del cobre para poder ser

vendido por separado, para esto, un depresor qumico (hidrosulfuro de sodio,

NaHS) es agregado al concentrado de cobre molibdeno, para deprimir el

mineral de cobre y flotar el mineral de molibdeno. Despus de varias etapas

Pgina 1de 43

Manual de Operaciones Planta Concentradora CV2

Descripcin General

sucesivas de flotacin, el mineral de cobre es separado del mineral de

molibdeno hasta producir un concentrado de molibdeno comercial, quedando

el cobre deprimido que es el concentrado final de cobre.

La disposicin de los productos del concentrado incluye la eliminacin de la

mayor parte de agua y el transporte en camiones del producto seco. El

concentrado de cobre es espesado y filtrado hasta lograr una humedad

promedio de 9% 10% luego es cargado en contenedores con capacidad de

15 toneladas y transportado en camin hacia La Joya. Los contenedores son

transferidos a vagones para ser transportados hacia el puerto de Matarani

para su despacho en barco.

El concentrado de molibdeno es filtrado hasta lograr una humedad del 10%

8% aproximadamente, y luego secado hasta obtener como mximo una

humedad del 4% antes de ser cargado en bulk bags para su

comercializacin.

El tercer producto del proceso es el relave, el cual contiene la ganga y el

agua usada en el proceso. Una parte del agua contenida en este es

separada en la concentradora y reciclada inmediatamente al proceso y el

50% del relave espesado es almacenado directamente en el embalse de la

presa, el otro 50% del relave espesado ser transportado por tuberas hacia

el rea de clasificacin de arenas, donde es diluido y tratado para separar la

fraccin del material grueso de las lamas. Esta arena es muy importante,

debido a que es usada para continuar construyendo el dique de la presa de

relaves. Esta presa tambin permite recuperar y volver a usar la mayor parte

del agua remanente del proceso, quedando el relave almacenado en la

represa permanentemente. Toda filtracin de agua proveniente del rea de

almacenamiento y dique, es recolectada y retornada al proceso para volverla

a usar. No hay ningn escape de slido o lquido desde la operacin que no

sean los productos de concentrado y algo de agua prdida por evaporacin.

Seccin 1 Descripcin General

1.2.

UBICACIN GEOGRAFICA

Las instalaciones estn localizadas entre la mina Cerro Verde y la presa para

relaves ubicada en la Quebrada Enlozada. El lugar de la planta ha sido

dispuesto tan compacto como sea posible y ha sido nivelado para permitir un

flujo por gravedad entre las unidades principales de operaciones del proceso.

Una disposicin general de las instalaciones de los procesos de la

concentradora en el terreno, es mostrada en la Figura N 1.2.

La planta concentradora CV2 se encuentra ubicada en la provincia de

Arequipa, departamento y regin de Arequipa al sur del Per (Figura N 1.4).

Geogrficamente, la planta concentradora se encuentra limitada:

Por el norte con el ro Chili

Por el sur con la red de drenaje de la parte media de la quebrada

Linga

Por el este con la red de drenaje de las quebradas Siete Vueltas y

Querendosa

Por el oeste con la estacin de transferencia La Joya

Desde la ciudad de Arequipa se puede llegar a la zona a travs de la

Carretera Departamental AR113 hasta la misma U.P Cerro Verde. La otra

forma de acceder hacia la zona desde la carretera Panamericana es

mediante la Variante de Uchumayo (km 48 La Reparticin) y desde all hacia

la Carretera Departamental AR113 por la va privada de Cerro Verde. Con la

finalidad de proporcionar una idea de la distancia entre las futuras

instalaciones y puntos referenciales importantes, se ha elaborado el

siguiente cuadro, tomando en cuenta la distancia en lnea recta (Tabla 1.1

Cuadro 2):

Pgina 2de 43

Manual de Operaciones Planta Concentradora CV2

Descripcin General

Figura N 1.2.

INSTALACIN

Seccin 1 Descripcin General

Pgina 3de 43

Disposicin de la planta concentradora CV2.

PUNTO DE REFERENCIA

DISTANCIA EN

Manual de Operaciones Planta Concentradora CV2

Descripcin General

LNEA RECTA

(KM)

Chusicani

Tiabaya (zona urbana)

DDM Oeste

Uchumayo (zona urbana)

Pueblo Joven Ceno Verde

Congata

DDM Sureste

A.H. Progreso 48 - La

Reparticin

Estacin La Joya

Yarabamba (zona urbana)

DDM Suroeste

Quequea (zona urbana)

PAD 1 Fase III

Chusicani

Tiabaya (zona urbana)

Yarabamba (zona urbana)

Nuevo Depsito de

Cocachacra

relaves (quebrada Linga)

El Toro

Tajos Ceno Verde /

Chusicani

Santa Rosa

Tiabaya (zona urbana)

Uchumayo (zona urbana)

Pueblo Joven Ceno Verde

Congata

A.H. Progreso 48 - La

Reparticin

Estacin La Joya

Yarabamba (zona urbana)

Quequea (zona urbana)

Cocachacra

El Toro

Ciudad de Arequipa

DDM Noreste

Tabla N 1.1

32.2

11.7

12.8

7.8

8.3

13.8

59.2

44.5

9.0

9.5

15.1

9.5

10.1

20.3

35.5

14.1

15.3

64.7

49.8

16.5

Distancia de la planta a los principales puntos de referencia.

Tabla N 1.2

1.2.1.

6.5

7.0

13.0

8.8

9.6

17.9

GEOLOGA

Seccin 1 Descripcin General

Geogrficamente el rea de la planta concentradora CV2 se ubica en las

Estribaciones Andinas, es decir, los flancos bajos de la Cordillera Occidental

de los Andes, y en menor medida abarca reas en las Pampas Costeras. Al

igual que en otros lugares de las Estribaciones Andinas, la aridez y la falta de

vegetacin son caractersticas tpicas del rea. Su morfologa inicial

corresponde a una meseta erosionada y dividida por numerosos valles

aluviales, formando una topografa general de quebradas, colinas y

montaas empinadas localmente abrupta y accidentada. Estratigrficamente

en el rea que comprende la panta concentradora CV2, se han diferenciado

una variedad de rocas gneas, volcnicas y sedimentarias, con edades

comprendidas entre el Jursico y el Terciario superior. Estructuralmente, en

el rea de falla observada es en bloques, debido a que el batolito de la

Caldera, al emplazarse durante el Cretceo y Terciario inferior, ha fracturado

y deformado a las rocas pre-terciarias, caracterstica de la Costa Sur del

Per.

1.2.2.

SUELOS

En general son suelos jvenes muy superficiales con baja presencia de

materia orgnica y nutrientes. La capacidad de uso mayor de tierras en la

mayor parte del rea corresponde a tierras de proteccin con limitaciones por

suelo, pendiente, erosin y afloramientos lticos que impiden su explotacin

agropecuaria y/o forestal bajo mrgenes econmicos aceptables. Para la

nueva carretera privada, se identificaron adems tierras aptas para cultivos

en limpio de calidad agrolgica baja; las cuales requieren de prcticas de

manejo y conservacin para evitar su deterioro y mantener una productividad

sostenible; adems de disponibilidad de riego en la zona. Es importante

indicar que esta aptitud significa potencialidad para el desarrollo de

agricultura, mas no as la existencia de agricultura a lo largo del tramo.

Finalmente, en cuanto al contenido de elementos potencialmente txicos

(EPT) stos fueron analizados en la capa superficial de los suelos; cabe

destacar la presencia de elementos como el arsnico (As), cadmio (Cd),

estao (Sn), cobre (Cu), plomo (Pb), selenio (Se), vanadio (V) y zinc (Zn).

Para el Cd, Cu, Sn, Pb, V y Zn la presencia de suelos cidos a

moderadamente cidos favorecen su disponibilidad; mientras que para el As

y el Se; su disponibilidad se incrementa en suelos con pH superiores a 6,1.

Los suelos del rea de la planta concentradora CV2 presentan naturalmente

condiciones desde fuertemente cidos a moderadamente bsicos; por lo que,

Pgina 4de 43

Manual de Operaciones Planta Concentradora CV2

Descripcin General

la presencia de los EPT representa un riesgo sobre todo bajo condiciones de

incremento de humedad que predisponen su movilidad y solubilidad.

Figura N 1.3.

Cabe resaltar que el riesgo de disponibilidad de los EPT est en funcin de

los usos proyectados para un rea en particular. De esta manera, la

disponibilidad de un EPT tendr ms importancia si el uso del suelo estar

destinado a viviendas o campos de cultivo que al uso minero del rea.

Planta concentradora CV1.

Seccin 1 Descripcin General

Pgina 5de 43

Manual de Operaciones Planta Concentradora CV2

Descripcin General

1.2.3.

MINERALOGIA

Figura N 1.4. Ubicacin geogrfica.

Seccin 1 Descripcin General

Pgina 6de 43

Manual de Operaciones Planta Concentradora CV2

Descripcin General

En el yacimiento de cerro verde se encontrarn principalmente la Calcopirita

y la Molibdenita, estas especies mineralgicas son consideradas como los

minerales de inters para la planta concentradora ya que los concentrados

de cobre y molibdeno estn conformados principalmente por estos, pero en

general y en menor cantidad se encontrarn las siguientes variedades de

minerales

1.2.3.1.

CALCOPIRITA

Pegmattico neumatoltico.

Hidrotermal de alta temperatura.

Exhalativo sedimentario.

En depsitos de metamorfismo de contacto.

Como constituyente primario de rocas

(ortomagmtico).

gneas

bsicas

Este mineral se presenta generalmente en cristales pseudotetraedros,

corrientemente por recubrimiento o pseudomorfosis de la tetraedrita o

tenantita. La mayora de las veces se la encuentra en forma masiva. De

presentar cristales aparecen muy maclados y aplanados con hbito

piramidal.

Frmula qumica:

Clase:

Etimologa:

significa

Cristalografa:

CuFeS2

Sulfuros

Deriva de la palabra griega "calkos" que

"cobre" y de pirita.

Tetragonal

Propiedades fsicas:

Figura N 1.5.

Color:

Raya:

Brillo:

Dureza:

Densidad:

ptica:

Amarillo latn verduzco.

Negro verdosa.

Metlico.

3.5 a 5

4.3 g/cm3

Opaco. Color amarillo caracterstico.

Qumica:

Contiene el 34.5% de cobre, el 30.5% de hierro y el 35% de azufre.

Gnesis:

Seccin 1 Descripcin General

1.2.3.2.

Calcopirita

MOLIBDENITA

Se presenta en placas hexagonales o prismas cortos o en masas escamosas

compactas.

Frmula qumica:

Clase:

Etimologa:

Cristalografa:

Propiedades fsicas:

Pgina 7de 43

MoS2

Sulfuros

Proviene de la palabra griega "molybdos"

que significaba plomo, metal con el que se

confunda el molibdeno.

Sistema y clase: Hexagonal; 6 1.530(4).

Manual de Operaciones Planta Concentradora CV2

Descripcin General

Color:

Raya:

Brillo:

Dureza:

Densidad:

ptica:

Otras:

Gris de plomo algo azulado.

Negra griscea o verdusca.

Metlico algo mate.

1 a 1.5

4.65 g/cm3

Opaco. Blanco, fuerte pleocroismo de blanco

a gris, fuerte anisotropismo.

Tacto graso, flexible y superficie escamosa.

COVELITA

Resulta de a alteracin de otros sulfuros de cobre, ocurriendo en las zonas

de enriquecimiento en depsitos de sulfuro de cobre

Frmula qumica:

Clase:

Cristalografa:

CuS

Sulfuros

Hexagonal

Propiedades fsicas:

Qumica:

Contiene el 59.9% de molibdeno y en ocasiones hasta 0.3% de renio.

Gnesis:

1.2.3.3.

Pegmattico neumatoltico.

Neumatoltico de contacto

Hidrotermal de alta temperatura.

Ortomagmtico accesorio en ciertos granitos.

Color:

Raya:

Brillo:

Dureza:

Densidad:

ptica:

Otras:

Azul anil.

Gris o negra.

Submetalico a resinoso.

1.5 - 2

4.7 g/cm3

Opaco. Uniaxial positivo, anisotropia alta a

extrema, azul-ndigo.

Mineral de cobre de importancia secundaria.

Qumica:

Contiene 64.4% de cobre y 33.6% de azufre.

Gnesis:

Figura N 1.6.

Seccin 1 Descripcin General

Hidrotermal.

Diseminado en rocas bsicas.

Producto de meteorizacin de sulfuros primarios de cobre.

Neumatoltico de contacto.

Sedimentario

Molibdenita

Pgina 8de 43

Manual de Operaciones Planta Concentradora CV2

Descripcin General

Reemplazar foto,

colocar la de la

Covelita

Qumica:

Contiene el 79.8% de cobre y el 20.1% de azufre. Aparecen pequeas

cantidades de Fe y Ag. La forma monoclnico pseudortorrmbica es estable

por debajo de 103 C, siendo la hexagonal la estable por encima de esta

temperatura. Tambin existe una modificacin cbica llamada Calcosina Azul

o Neodigenita.

Gnesis:

Figura N 1.7.

1.2.3.4.

Covelita Bornita

Como mineral supergnico en zonas de enriquecimiento de los

depsitos de sulfuros.

Hidrotermal

Sedimentario.

CALCOCITA

Se presenta en forma de cristales muy raros y pequeos, tubulares de

aspecto hexagonal. Ms comn en forma masiva o compacto.

Frmula qumica:

Clase:

Etimologa:

Cristalografa:

Cu2S

Sulfuros

Deriva del griego "calkos" que significa

cobre.

Monoclnico pseudo-ortorrmbico 2m o m, o

hexagonal

Propiedades fsicas:

Color:

Raya:

Brillo:

Dureza:

Densidad:

ptica:

Seccin 1 Descripcin General

Gris plomo o negro.

Negra.

Metlico cuando no tiene ptina.

2.5 a 3

5.6 g/cm3

Opaco. Gris azulado o azul.

Figura N 1.8.

Pgina 9de 43

Calcocita

Manual de Operaciones Planta Concentradora CV2

Descripcin General

Figura N 1.9.

La mineraloga de Cobre est constituida por Calcopirita con 80.8%,

Calcosita con 14.6% y Covelita con 3.5%. Las gangas predominantes son el

Cuarzo y Muscovita con 48.97% y 29.54% de la muestra respectivamente;

tambin se observan feldespatos con 3.69%, Caolinita 3.47%, Plagioclasas

con 3.22% y Clorita con 1.43% y el ndice de dureza QKPT es 56.

Seccin 1 Descripcin General

Mineralizacin

El anlisis de liberacin indica que los sulfuros sulfuras de cobre

encapsulados alcanzan el 11.55%, los semiencapsulados el 27.68% y los

sulfuras de cobre liberados alcanzan el 60.77% mayormente distribuidos en

la fraccin -38 m con 42.07% de liberacin y tamaos de

grano <40um. Las asociaciones indican que en la fraccin +75 la Calcopirita

encapsulada est mayormente asociada a muscovita, pirita y cuarzo.

Pgina 10de 43

Manual de Operaciones Planta Concentradora CV2

Descripcin General

1.3.

CRITERIOS DE DISEO

La planta panta concentradora est diseada para tratar los minerales

gruesos de sulfuro primario de los tajos Cerro Verde y Santa Rosa. El

producto primario ser un concentrado de sulfuro de cobre de

aproximadamente 23.7% de contenido de Cobre, as tambin como una

cantidad limitada de subproducto subproductos de concentrado de

molibdeno con 46.9% de Mo.

El concentrado ser enviado martimamente a travs del puerto de Matarani,

que se encuentra a aproximadamente 95 km de la mina.

El recurso mineral es relativamente de baja ley con un promedio de 0.40%

de Cu en toda la vida de la planta concentradora CV2, con un mximo para

diseo de 0.65% de Cu. un mximo, por diseo, de 0.65% de Cu.

La tasa promedio de tratamiento de la planta concentradora CV2 es de

240 000 tmpd. Adicionalmente, la tasa de tratamiento promedio de la planta

concentradora CV1 es de 120 000 tmpd. adems de la capacidad de 120

000 tmpd para la planta concentradora CV1.

La planta concentradora CV2 tiene una operacin continua, 24 horas por da

es decir de 24/7 (24 horas al da, 7 das por semana), y est diseada para

una segura y eficiente operacin y mantenimiento. El diseo de la planta

cumple con las normas peruanas vigentes de salud, seguridad y control

medioambiental. por lo que esta esta diseada para un mantenimiento

seguro y eficiente, este diseo esta enfocado de manera que la planta

concentradora cumpla con las normas peruanas vigentes.

El circuito bsico incluye:

02 chancadoras giratorias primarias, cada una con una faja

transportadora area hacia dos pilas de acopio de mineral grueso

idnticas.

Seccin 1 Descripcin General

02 lneas de chancado secundario conformadas por 4 chancadoras

cnicas cada una (8 en total) operadas en circuito cerrado con zarandas

ubicadas en una instalacin de zarandeo separada.

02 lneas de chancado terciario conformadas por 4 que consisten en

chancadoras de rodillos de alta presin (HPGR) cada una (8 en total)

que operan en circuito cerrado con las zarandas de alimentacin a de

los molinos de bolas.

06 lneas de molienda, cada una consisten de en una tolva intermedia,

dos zarandas de alimentacin a los molinos de bolas, un molino de

bolas y un sistema de clasificacin mediante ciclones.

Flotacin de cobre con en una fila de celdas de flotacin, 9 celdas, por

cada circuito de molienda molino de bolas.

Remolienda de concentrado en molinos verticales, dos circuitos con

dos molinos de remolienda cada uno, seguidos por una concentracin

mediante una combinacin de celdas de flotacin mecnicas y

columnas.

Espesamiento de concentrado.

Separacin de molibdeno, espesado, filtrado, secado y empaquetado en

big bulk bags para su envo a destino.

Espesado de concentrado de cobre mediante espesamiento y filtrado

filtracin a presin.

El concentrado Concentrado de cobre filtrado ser cargado en

contenedores lotes a los camiones mediante una faja transportadora

alimentada por cargadores frontales. Los contenedores lotes sern

transportados por camiones camin a una instalacin ferroviaria en la

Joya, de donde se enviarn por tren al puerto de Matarani.

Los relaves sern espesados en la concentradora, para recircular el

agua del overflow (Rebose) al sistema de agua de proceso y parte del el

underflow (Descarga) unfderflow sern ser depositado directamente en

el embalse del dique de relaves. construido con arenas de los ciclones.

El dique de arranque inicial ser construido con arena y relleno rocoso.

Otra parte del underflow de los espesadores ser cicloneado para

producir El cicloneo de los relaves producir arena para la construccin

del embalse que es requerida para esta instalacin. Se recuperara agua

de la presa relaves y ser retornada a los tanques de agua de proceso

mediante una serie de bombas de recuperacin.

Pgina 11de 43

Manual de Operaciones Planta Concentradora CV2

Descripcin General

El almacenamiento intermedio (inventario) ser provisto en varios puntos del

proceso para alojar diferentes reservas para la operacin de las diferentes

reas:

La pila de acopio de mineral grueso proveer 10 horas de

almacenamiento vivo y 3 das de almacenamiento total con bulldozer.

Esto proveer una capacidad adecuada para permitir el mantenimiento

de la chancadora primaria sin interrumpir las operaciones aguas abajo.

Una capacidad de almacenamiento compensacin de aproximadamente

1800 t ser provista delante de los HPGR mientras que un

almacenamiento de 1.7 h ser provisto entre los circuitos de HPGR y de

los molinos de bolas.

Para el sistema de filtracin se provee un almacenamiento de pulpa de

aproximadamente 24 horas con la finalidad de no afectar la operacin

en caso de tener una baja disponibilidad en los filtros. que los filtros

puedan funcionar durante este tiempo con un flujo mas bajo del normal.

El rea almacenamiento de concentrado filtrado esta provisto con una

capacidad de e almacenamiento de 10 das de operacin, para evitar

posibles interrupciones o retrasos en el transporte de concentrado al

puerto, as como para hacer posible la mezcla de concentrado. El

almacenamiento consiste en 1.3 das de capacidad, de donde la carga y

el transporte de concentrado sern mediante cargadores frontales.

Una capacidad de almacenamiento para la produccin de concentrado

de 30 das ser provista en el puerto permitiendo una acumulacin de

lotes de carga, como tambin para tener una capacidad de contrarrestar

retrasos en la llegada de los barcos. el despacho de concentrado.

Para un mejor panorama de la secuencia del proceso de la planta

concentradora CV2 vase la Figura N 1.10.

1.3.1.

FACTORES DE DISEO

El chancado primario y transporte de mineral grueso es diseado para una

capacidad nominal de 6250 tmph para cada chancadora considerando una

capacidad de diseo de 7760 tmph para los feeders y fajas considerando

19,2 horas por da, esto cumplir con los requerimientos de alimentacin del

circuito de molienda mientras se permite tambin un margen razonable para

reponer la pila de acopio despus de paradas la parada de la chancadora.

Desde el concentrado Rougher (Barrido o Desbaste), Scavenger

(Agotamiento) hasta los circuitos de remolienda y Cleaner (Limpieza), el

diseo permitir una ley de cabeza mxima de 0.65% de Cu con una

capacidad de tratamiento nominal o una ley de cabeza nominal de 0.40% de

Cu con una capacidad de tratamiento mxima. Esto permite que los equipos

sean dimensionados al equipo que sea dimensionado para soportar para

manejar variaciones de tonelaje esperado desde el circuito de molienda as

como tambin las variaciones de el rango de produccin de concentrado

resultante de la variabilidad de la ley de cabeza de cobre.

La planta concentradora esta instalada de tal forma que se aprovecha al

mximo el flujo por gravedad. Los relaves sern enviados hacia la presa por

gravedad para los aos iniciales de operacin y posteriormente sern

bombeados.

La planta tendr un nivel avanzado de automatizacin para ayudar a cumplir

con el objetivo de una disponibilidad del circuito de molienda del 92.5% y de

los objetivos claves metalrgicos de 23.7% de cobre en el concentrado con

una recuperacin total de 86.5%

Seccin 1 Descripcin General

Pgina 12de 43

Manual de Operaciones Planta Concentradora CV2

Descripcin General

Figura N 1.10.

Seccin 1 Descripcin General

Pgina 13de 43

Diagrama funcional de la planta concentradora CV2

Manual de Operaciones Planta Concentradora CV2

Descripcin General

2041

2042

2043

Tabla N 1.3

YEAR

2015

2016

2017

2018

2019

2020

2021

2022

2023

2024

2025

2026

2027

2028

2029

2030

2031

2032

2033

2034

2035

2036

2037

2038

2039

2040

Seccin 1 Descripcin General

UCS

153

162

150

183

165

202

222

161

182

197

186

215

227

235

232

231

238

249

235

239

236

229

234

240

243

250

RQD

48

65

48

74

52

79

89

67

83

82

67

84

93

95

94

95

93

86

94

98

97

96

95

94

95

98

BWI

15.39

14.67

15.10

15.46

15.39

16.52

16.21

14.75

15.78

15.47

15.12

15.69

15.22

15.35

15.42

15.28

14.78

14.47

15.89

15.58

15.65

15.34

15.53

15.38

14.88

15.52

1.3.1.1.

UCS

244

236

238

97

96

92

15.82

15.40

14.97

Valores proyectados de USC, RQD y BWI.

RESISTENCIA A LA COMPRESIN UNIAXIAL ,

Figura N 1.11.

Evolucin del USC

La resistencia a la compresin uniaxial (UCS por sus siglas en ingles) es un

parmetro geomecnico que se utiliza para caracterizar el comportamiento

mecnico de las rocas y se obtiene al someter una muestra de roca a cargas

compresivas hasta alcanzar su resistencia mxima.

Pgina 14de 43

Manual de Operaciones Planta Concentradora CV2

Descripcin General

El UCS se puede usar para verificar las propiedades bsicas de resistencia

del macizo rocoso. para el rea del tapn. Sin embargo, se puede esperar

que tales pruebas se lleven a cabo en nmeros limitados sobre roca fresca

representativa del rea del tapn para confirmar los valores esperados de

resistencia intacta. Ensayos UCS limitados para desarrollar factores de

correlacin para un programa ms amplio de pruebas de carga puntual

podran tambin aceptarse en la propuesta.

Como podemos observar en la Figura N 1.11 esta resistencia ira

incrementndose conforme se avanza el proyecto hasta el ao 2031

aproximadamente para luego mantenerse en un valor promedio constante

1.3.1.2.

El RQD (Rock quality designation, RQD) fue desarrollado por Deerel, para

estimar cuantitativamente la cualidad del macizo rocoso basndose en la

recuperacin de un testigo. Depende indirectamente del nmero de fracturas y

del grado de alteracin del macizo.

El dimetro del testigo tiene que ser igual o superior a 57.4 mm, y tiene que ser

perforado con un doble tubo de extraccin de testigo. El RQD es el porcentaje

de fragmentos de longitud superior a 10 cm, sobre la longitud total del testigo.

Una vez obtenido el valor de RQD, la calidad de la roca viene dada segn la

Tabla N 1.3.

NDICE DE CALIDAD DE LAS ROCAS, RQD

Tabla N 1.4

RQD (%)

CALIDAD DE

ROCA

< 25

muy mala

25 - 50

mala

50 - 70

regular

70 - 90

buena

90 - 100

excelente

Relacin entre el valor del RQD y la calidad de la roca

Este parmetro indicar tambin la evolucin de la consistencia del mineral

conforme se va profundizando el tajo (< muy baja consistencia y 100

consistencia elevada), con lo que se deduce que a mayor RQD tendremos un

mineral mucho ms consistente, es por esto que el tamao de los molinos

depende directamente de la proyeccin del RQD en el tiempo de vida de la

mina, a mayor RQD se tendrn molinos de mayores dimensiones.

Figura N 1.12.

Seccin 1 Descripcin General

Evolucin de RQD.

Pgina 15de 43

Manual de Operaciones Planta Concentradora CV2

Descripcin General

En la Figura 1.11 se observa claramente el RQD al inicio de las operaciones, el

cual es regular bueno y posteriormente con el avance de las excavaciones del

tajo ira mejorando hasta llegar a ser excelente.

1.3.1.3.

WORK INDEX DE BOND, BWI

El mtodo de clculo ha sido desarrollado por Fred C. Bond

(1952)(1961), procedimiento que se realiza por ms de 50 aos,

utilizando un molino de bolas estndar de laboratorio, de dimensiones

internas de 12" de dimetro por 12 de largo, con esquinas redondeadas

e interior liso.

Para calcular el ndice (BWI), deben obtenerse datos experimentales en

estrictas condiciones de operacin, minimizando errores, pudiendo

homologarse de esa manera los resultados de diferentes laboratorios y

diferentes operadores, de tal forma que pueda ser un valor confiable a

usarse para comparaciones entre diferentes minerales y condiciones

operacionales de molienda, diseo y escalamiento de molinos. El

mtodo no es por lo general tan til en predecir energas de circuitos de

remolienda y requiere de ajustes para circuitos de molienda de bolas

como continuacin de molienda autgena o semiautgena.

La operacin consiste en obtener el nmero de gramos netos bajo cierta

malla por revolucin,. realizando varios test de molienda en seco

en circuito cerrado y luego este valor, promedio de los ltimos tres,

introducirlo en la frmula de clculo para obtener el Bond work index (BWI).

WI.

ltimamente se han presentado otras alternativas a este test, que

buscan un procedimiento ms simple, de menor tiempo, de menor error

en la estimacin, sin embargo, pasarn muchos aos en aceptar

masivamente unificar un nuevo test, entre otros, dado los muchos

valores estadsticos que se refieren ya al tradicional test de Bond.

Figura N 1.13.

Evolucin del Work Index.

En la Figura N 1.13 podemos observar la evolucin del BWI WIB conforme

se va avanzando en las excavaciones del tajo, este parmetro se mantendr

con un promedio constante de 15.4 KWh/TC KW-h/Tc, teniendo picos altos y

bajos a lo largo de las operaciones de la mina.

El ndice de trabajo de Bond (BWI), es la potencia requerida para moler un

material desde un tamao tericamente infinito hasta un tamao tal

que pase un 80% los 100 micrones, permitiendo as hacer una buena

estimacin de la energa necesaria para la molienda (KWh/TC)(kWh/tc).

Seccin 1 Descripcin General

Pgina 16de 43

Manual de Operaciones Planta Concentradora CV2

Descripcin General

1.4.

DESCRIPCIN GENERAL DEL PROCESO.

Las instalaciones de la planta concentradora estn diseadas para tratar un

promedio de 240,000 tmpd de mineral de sulfuro primario y producir

concentrados de cobre y de molibdeno por separado. El diseo del proceso

se basa en la tecnologa actual y en los tamaos de equipo ms grandes

existentes y disponibles.

Esta seccin proporciona una descripcin general de las instalaciones de los

procesos, desde el circuito de chancado primario hasta la entrega del

concentrado al puerto de Matarani as como la descarga en la presa de

relaves. Las unidades principales de operaciones del proceso, estn

ilustradas en un diagrama de flujo simplificado en la Figura N 1.14. y

descritas posteriormente.

Seccin 1 Descripcin General

En cuanto al procesamiento del mineral, este involucra un circuito de

reduccin de tamao del mineral mediante chancado primario, secundario y

terciario (HPGR), molienda fina a travs de un sistema de molinos de bolas,

un proceso de flotacin rougher, scavenger y cleaner para producir

concentrado de cobre y molibdeno. Se requerir un procedimiento de

flotacin diferencial para obtener concentrados de cobre y molibdeno por

separado. Ambos productos obtendrn la humedad necesaria a travs de

procesos de secado y filtracin.

Los relaves generados producto del proceso de flotacin sern tratados en

espesadores para recuperar agua para el proceso y posteriormente ser

clasificados y depositados en un lugar acondicionado para tal fin (presa de

relaves), en la parte alta de la quebrada Linga.

La infraestructura principal de la planta concentradora CV2 ha sido diseada

para optimizar el uso del agua a partir de la recirculacin o

reaprovechamiento que permita minimizar las necesidades adicionales de

agua fresca.

Pgina 17de 43

Manual de Operaciones Planta Concentradora CV2

Descripcin General

Figura N 1.14.

Diagrama general de proceso de la panta concentradora CV2.

Figura N 1.15.

Corregir etiquetas de

los equipos segn

correcciones en los

flowsheets de detalle

de cada rea

posteriores

Seccin 1 Descripcin General

Pgina 18de 43

Manual de Operaciones Planta Concentradora CV2

Descripcin General

Figura N 1.16.

Seccin 1 Descripcin General

Pgina 19de 43

Diagrama general de ubicacin de la planta concentradora CV2.

Manual de Operaciones Planta Concentradora CV2

Descripcin General

Seccin 1 Descripcin General

Pgina 20de 43

Manual de Operaciones Planta Concentradora CV2

Descripcin General

1.4.1. CHANCADO DE MINERAL

El propsito del chancado, es reducir el tamao del mineral proveniente

directamente de mina a un tamao que pueda ser fcilmente transportado por

las fajas y posteriormente procesado por la etapa de molienda y clasificacin,

esto se logra mediante 02 lneas de procesamiento que cuentan con la misma

cantidad y disposicin de equipos.

El mineral removido mediante la voladura es acarreado desde la mina en

camiones de 240 toneladas y descargado en las chancadoras giratorias

primarias. El rango y distribucin de tamao de partcula del mineral

(granulometra) depender principalmente de la composicin mineralgica

del mineral y del proceso de voladura, siendo este ltimo proceso el principal

responsable de la adecuada fragmentacin del mineral para que ambas

chancadoras primarias reduzcan el mineral desde un tamao mximo de

roca de aproximadamente 1.2 m hasta un P80 de 100-165 mm. El mineral

triturado ser transportado mediante fajas hacia el stock pile situado al lado

de la concentradora a 450 m aproximadamente. La chancadora primaria

operar a aproximadamente a un 80% de disponibilidad o 19.2 horas por da

en promedio.

La capacidad viva de 100 000 toneladas del stock pile, que es la zona en la

pila de acopio donde el mineral cae por gravedad sin necesidad de acarreo

con los bulldozer tractores, permite que las etapas de chancado secundario y

terciario continen operando luego de las 19.2 horas por da de

funcionamiento de la chancadora primaria o cuando entre en mantenimiento.

El chancado secundario y terciario se consideran como la segunda y tercera

etapa de la conminucin previa al chancado terciario a la molienda, que

reducen el tamao de partcula del mineral desde la descarga de la

chancadora primaria P80 100-165 mm hasta un P80 de 5 12-21 mm, lo cual se

logra en una etapa de chancado, terciario y zarandeo.

Cuatro apron feeders que estn ubicados por debajo del stock pile, extraen

el mineral y lo conducen a una faja para transferirlo a las tolvas intermedias

que alimentan a las chancadoras secundarias. Un electroimn est instalado

para retirar todo metal ferroso presente en el mineral, as como un detector

de metales que nos indica todo metal que no pudo ser extrado por el

Seccin 1 Descripcin General

electroimn. El operador retirar los metales remanentes detectados para

proteger los equipos aguas abajo.

El chancado secundario est conformado por 8 chancadoras giratorias y 8

zarandas vibratorias. Los flujos de los productos de la chancadora primaria y

de la chancadora secundaria se combinan en una tolva de compensacin

para ser alimentado a las zarandas de mineral grueso y clasificado con

tamao de malla de 50 mm. El bajo tamao o undersize se conduce a

chancado terciario y el sobre tamao u oversize es retornado a la tolva de

compensacin para un chancado adicional (carga circulante).

El chancado terciario est conformado principalmente por 8 chancadoras por

de rodillos de alta presin (HPGR) por sus siglas en ingls, que fragmentan

el mineral con tamaos de alimentacin provenientes desde el chancado

secundario (TopSize) entre 45-50 mm aproximadamente hasta un P80 1221

mm.

Como en la seccin de chancado secundario, el chancado terciario posee 02

lneas de 4 chancadoras cada una (HPGRs), las cuales funcionan

independientemente una de la otra, a pesar de que comparten fajas

transportadoras comunes para la distribucin de la alimentacin y los

productos. Cada una de las lneas incluye una tolva intermedia de

alimentacin, un alimentador y un HPGR. Estas chancadoras ejercen una

presin muy alta sobre el mineral que pasa a travs de ellas y producen una

elevada cantidad de finos en el producto. El producto del HPGR es

transferido a una seccin de tolvas de alimentacin a los molinos de bolas.

Todos los HPGR trabajan en circuito cerrado, con sus respectivas zarandas,

proporcionando un buen control del tamao de partcula para la alimentacin

del circuito de molienda, quedando los gruesos de estas zarandas para el

retorno a la tolva intermedia del HPGR para ser nuevamente triturados

(carga circulante).

El producto de los HPGR alimenta a las zarandas del molino de bolas,

donde es llevado a pulpa con la adicin de agua para lograr un zarandeo

ms eficiente, las zarandas poseen una apertura de 5 mm, con un tamao

de apertura 5 mm de la zaranda.Todas las partculas +5 mm son retornadas

a las tolvas de alimentacin del HPGR donde ellas se unen al producto de la

chancadora secundaria para alimentar a los HPGR.

Pgina 21de 43

Manual de Operaciones Planta Concentradora CV2

Descripcin General

En todas las

descripciones

Quitar la

Numeracin N 1

o N2 segn

corresponda

Incluir el

ancho de todas

las fajas

14400 t

TOTAL

5000 KW

Identificar la

faja

3.66 x 7.92m

DD

5600t

BIN 36000 t

TOTAL

Figura N 1.17.

Diagrama general del proceso de chancado.

3.66 x 8.53m

DD

Seccin 1 Descripcin General

Pgina 22de 43

Quitar la

palabra EACH en

todos los textos

y usar C/U

Manual de Operaciones Planta Concentradora CV2

Descripcin General

Figura N 1.18.

Seccin 1 Descripcin General

Ubicacin del rea de chancado.

Pgina 23de 43

Manual de Operaciones Planta Concentradora CV2

Descripcin General

1.4.1.1.

MOLIENDA Y CLASIFICACION

La molienda de minerales es la ltima etapa en el proceso de conminucin,

la cual llega hasta rangos donde se alcanza la liberacin del mineral con

contenido metlico de la ganga, esto bajo consideraciones tcnicas y

econmicas. De acuerdo a ello, la molienda ptima, es aquel tamao de

malla de molienda, en la cual la recuperacin del mineral de valor comercial

es tal que los beneficios econmicos son mximos al ser concentrados.

De otro lado diremos, que la molienda es la etapa previa a los procesos de

concentracin por flotacin, por lo tanto, deber preparar al mineral

adecuadamente en caractersticas tales como liberacin por tamao de

partcula y propiedades superficiales.

La funcin principal de la molienda es lograr un grado de liberacin

adecuado dentro de lmites preestablecidos, para conseguir una eficiente

recuperacin de mineral como concentrado y la eliminacin de la ganga para

ser debidamente depositada en canchas de relaves, todo esto manteniendo

una eficiente relacin entre la energa mecnica consumida y el tamao de

partcula obtenida, traducido en costos de operacin, que en esta seccin

suelen ser los ms altos. Ello conlleva a no moler la mena ms all de la

malla que se justifique econmicamente.

Una funcin secundaria del circuito de molienda es preparar para la

concentracin en el circuito de flotacin dndole una densidad adecuada, en

este caso alrededor del 28% de slidos en peso. En trminos

granulomtricos, el circuito de molienda trata una corriente de alimentacin

con un tamao mximo de partcula de 5 mm para obtener un producto de

140-150 m P80 para la alimentacin al circuito de flotacin, sin generacin

de exceso de finos.

Seccin 1 Descripcin General

La razn de alimentacin del circuito de molienda, debe ser controlada para

maximizar la produccin, mientras se sigue manteniendo el tamao del

producto dentro del rango previsto. Si el tamao del producto es muy grueso,

la recuperacin del metal ser menor, reduciendo las ganancias. Si el

tamao del producto es demasiado fino, no habr suficiente arena disponible

para la construccin del dique de relaves y se usara una excesiva cantidad

de energa, aadindose a los de costos de operacin.

El circuito de molienda consiste de seis lneas independientes, cada lnea de

molienda se incluye: una tolva, dos alimentadores de velocidad variable para

controlar la razn de alimentacin de dicha lnea. Cada alimentador descarga

gravitacionalmente el mineral en un cajn para pulpas, donde se agrega

agua para diluir al mineral seco. La pulpa resultante se descarga a una

zaranda vibratoria tipo Banana de doble piso con mltiple inclinacin que

permite una separacin del tamao de mineral a una malla de 5 mm. Las

partculas mayores a la malla 5 mm se descargan a una faja para retornar al

circuito de chancado terciario.

El material menor a 5 mm pasa a travs de la zaranda y cae a un sumidero,

desde donde es bombeado por medio de una bomba centrifuga hacia una

batera de ciclones.

Los ciclones realizan la clasificacin de tamaos, el overflow del cicln es el

producto final de la clasificacin que satisface las condiciones fsicas del

mineral para ser derivada al circuito de flotacin y el material grueso o

underflow que requieren de una reduccin posterior de tamao se deriva al

molino de bolas donde es molido hasta obtener un tamao fino ideal con un

P80 de 140-150 m. Cada lnea de molienda poser una seccin de celdas

de flotacin para la recuperacin inicial de los elementos valiosos a partir del

mineral molido, estos circuitos de flotacin rougher-scavenger estn

directamente conectados a cada molino por lo que deben operar al mismo

tiempo. Un molino no puede operar si su seccin rougher correspondiente de

flotacin no funciona y si un molino de bolas est inoperativo, no habr

operacin de su seccin de flotacin, lo que no ocurre en ninguna de las

secciones anteriores.

Pgina 24de 43

Manual de Operaciones Planta Concentradora CV2

Descripcin General

Figura N 1.19.

16 x 840 mm

36 x 30

Seccin 1 Descripcin General

36 x 30

Pgina 25de 43

Diagrama general del proceso de molienda y clasificacin.

Manual de Operaciones Planta Concentradora CV2

Descripcin General

Figura N 1.20.

Seccin 1 Descripcin General

Pgina 26de 43

Ubicacin del rea de molienda y clasificacin.

Manual de Operaciones Planta Concentradora CV2

Descripcin General

1.4.1.2.

FLOTACION DE COBRE

El mtodo de concentracin por flotacin de espumas es indiscutiblemente la

tcnica de separacin de minerales con contenidos metlicos de la ganga

ms importante y representa una de las aplicaciones ms desafiantes de la

fsico-qumica de superficies.

A la pulpa se agrega una serie de reactivos qumicos especiales que causan

una condicin de hidrofobicidad sobre las partculas con contenido metlico,

de tal manera que, al introducir aire al sistema, se produce un conjunto de

burbujas sobre las cuales se adhieren estas partculas. Las burbujas, a

medida que van ascendiendo, se van enriqueciendo de estas partculas

hasta que alcanza la superficie y en donde son posteriormente retiradas.

Mientras tanto, las partculas de material estril no han sido afectadas por los

reactivos qumicos y permanecern suspendidas dentro de la pulpa.

Este proceso se procesose realiza en equipos denominados celdas de

flotacin, las cuales destacan por tener tres zonas zownas, una zona de gran

turbulencia que provoca la adhesin partcula-burbuja, aqu es donde debe

existir un ambiente propicio entre las condiciones hidrodinmicas y

fisicoqumicas que favorezcan el contacto partcula-burbuja, la turbulencia es

provocada mediante agitacin mecnica. La zona intermedia es donde existe

una relativa calma, lo que permite que las burbujas migren a la superficie de

la celda, y finalmente la ltima zona es, la zona superior que corresponde a

la fase acuosa, formada por burbujas que lograron migrar a la superficie. La

espuma descarga por rebalse natural.

Se sostiene que casi todas las partculas hidrofbicas, se adhieren ya en el

interior de estos dispositivos de aireacin, y en su camino hacia las celdas de

flotacin, el cual tiene como funcin, recoger las burbujas de aire con las

partculas slidas adheridas en forma de espuma. La energa cintica

requerida para la fijacin partcula-burbuja, proviene de la corriente

turbulenta de pulpa alimentada a la celda.

Seccin 1 Descripcin General

El overflow proveniente de cada uno de los nidos de ciclones primarios de

molienda, fluye por gravedad hacia los bancos de flotacin

rougher/scavenger, que tienen una capacidad de tratamiento de

240 000 tmpd, donde es diluido en una pulpa con 28 % de slidos, el mineral

a tratar son prfidos de cobre con una ley de cobre promedio de 0.40% y

molibdeno con 0.016%, se trabaja con un pH de 10 - 11,5, con una

granulometra nominal de 140 micrones. Para obtener un concentrado bulk

de cobre y molibdeno con una recuperacin del 86.5% para cobre y 75 %

para molibdeno respectivamente.

El circuito de flotacin rougher consiste en un banco de 02 celdas de

flotacin por lnea (6 lneas), estas celdas son la unidad de operacin

principal en la recuperacin de cobre y molibdeno de la concentradora, las

cuales separan fsicamente los minerales con contenidos metlicos de la

ganga, a travs del proceso de flotacin por espumas.

Reactivos qumicos de flotacin (colectores, espumantes, modificadores,

depresores), se usan para alterar las caractersticas superficiales de las

partculas del mineral con valores metlicos, para permitir que estas

partculas se adhieran a las burbujas de aire para ser recuperadas en una

fase por espumas para la separacin de la ganga, la cual permanece en la

pulpa.

Estas espumas o concentrados obtenidos en el banco rougher, son

canalizados hacia un cajn distribuidor de concentrados de flotacin bulk

rougher para luego ser llevadas a la llevas a remolienda de concentrados de

alta ley y las colas pasan a un banco scavenger constituidas por 7 celdas, los

concentrado de estos bancos se derivan hacia una canaleta de concentrado

de baja ley un cajn de concentrados de flotacin scavenger y luego a la

remolienda de concentrados de baja ley. y Las colas del banco scavenger

son derivadas a un launder colector de relaves.

El concentrado de alta ley de las celdas de flotacin rougher (concentrados

de alta ley), fluye por gravedad hacia un cajn de descarga y desde aqu es

impulsado por las bombas centrifugas hacia una batera de ciclones de

remolienda de concentrados de alta ley, donde es clasificado en dos

productos, overflow y underflow. El overflow (finos) de ley alta es

transportado por las bombas centrifugas de alimentacin a celdas columna, y

el underflow es bombeado hacia los molinos de remolienda de concentrados

Pgina 27de 43

Manual de Operaciones Planta Concentradora CV2

Descripcin General

de alta ley. para que El material remolido es dirigido gravitacionalmente por

gravedad hacia el cajn de coleccin de concentrado rougher para ser

bombeado su clasificacin en los ciclones en circuito cerrado a los ciclones

de concentrados de alta ley.

As mismo, el concentrado de baja ley de las celdas de flotacin scavenger

fluye por gravedad hacia el un cajn de ciclones, aqu tambin se reciben los

flujos de recirculacin de los molinos de remolienda de concentrados de baja

ley. Todo este flujo, por medio de bombas centrifugas se alimenta a ciclones

de

remolienda

de

concentrados

de

baja

ley

separndose

granulomtricamente tambin en dos productos, overflow y underflow.

El flujo de overflow del cicln de remolienda de baja ley fluye a travs de un

muestreador para el anlisis de tamao de partcula (PSI) y luego discurre

hacia el cajn de colas de las celdas columna para ser derivadas bombeados

hacia la el primer limpieza cleaner.

El underflow de la batera de ciclones de remolienda baja ley, se transporta

hacia el un cajn de bombas de alimentacin de y es bombeada hacia los

molinos de remolienda de concentrados de baja ley y se bombea hacia los

vertimill de baja ley. La descarga de los molinos de remolienda son enviados

nuevamente, hacia el al cajn de bombeo de concentrado scavenger hacia

para ser bombeados ciclones, para su clasificacin en circuito cerrado a los

ciclones de concentrados de baja ley.

El flujo del overflow de los ciclones de remolienda de alta ley, se deriva hacia

el circuito de flotacin en celdas columna, el mismo que sirve para separar

los minerales de la ganga, las partculas de mineral de inters se adherirn a

las burbujas de aire que son producidas por sistema de inyeccin de aire en

cada celda de flotacin. Este sistema proporciona un mejor control de la

generacin de burbujas, produciendo as burbujas ms pequeas y ms

uniformes, la flotacin en celda columna es comnmente utilizada para

mejorar incrementar el concentrado final.

Seccin 1 Descripcin General

El concentrado de cada celda columna fluye por gravedad a travs de un

muestreador para ser llevado a un analizador y luego al cajn de

alimentacin del espesador bulk. El relave de las celdas columna fluye hacia

una canaleta de coleccin rumbo al cajn a la caja de bombeo de

alimentacin a celdas primer limpieza cleaner.

El relave de las celdas columna y el rebose de ciclones de concentrados de

baja ley son enviados gravitacionalmente bombeados a dos lneas de celdas

primer limpieza cleaner, donde sus concentrados se envan a las celdas de

Re-cleaner. enviarn a las celdas segunda limpieza.

Las colas del banco primer limpieza cleaner pasan a otro banco, cleanerscavenger, limpiadoras scavengher compuesta por dos lneas cada una,

cuyos concentrados se envan al circuito de remolienda de concentrados de

baja ley a celdas segunda limpieza y las colas hacia el relave final. a

coleccin de relaves.

El concentrado de la primera limpieza y el concentrado de segunda limpieza

son direccionados al cajn de bombeo de concentrados de celdas

scavenger, este proceso concluye con la obtencin de un concentrado de

23.7% de cobre y una recuperacin del 86.5 %.

El concentrado del primer cleaner, pasa a un una proceso de re-limpieza o

Re-cleaner de dos etapas. La cola del Re-cleaner se lleva al circuito de

remolienda de concentrados de alta ley. El concentrado final de Re-cleaner

pasa a formar parte del concentrado final bulk, conjuntamente con el

concentrado de las celdas columna, as finalmente se logra un concentrado

de 23.7% de cobre con una recuperacin de 86.5%.

Pgina 28de 43

Manual de Operaciones Planta Concentradora CV2

Descripcin General

Overflow

6 ROWS x 9

255 m3

2 ROWS x 6

255 m3

Figura N 1.21.

Seccin 1 Descripcin General

Diagrama general del proceso de flotacin de cobre.

Pgina 29de 43

Manual de Operaciones Planta Concentradora CV2

Descripcin General

Figura N 1.22.

Seccin 1 Descripcin General

Ubicacin general de la planta de flotacin de cobre.

Pgina 30de 43

Manual de Operaciones Planta Concentradora CV2

Descripcin General

1.4.1.3.

PLANTA DE MOLIBDENO

El concentrado bulk de cobre-molibdeno producto de la flotacin en planta de

cobre primera y segunda limpieza es espesado sin floculante a un rango que

va desde 35% a 45% de slidos en un el espesador bulk, este concentrado

es alimentado a un circuito para la separacin del concentrado de Cobre y

Molibdeno. El agua del overflow del espesador es usada por aspersin sobre

los espesadores y el exceso de agua conducida al clarificador. conducido al

espesador de relaves para ser reciclada al proceso.

El concentrado bulk es acondicionado con hidrosulfuro de sodio (NaHS) para

deprimir el mineral de cobre. Las celdas rougher de molibdeno hacen flotar

un concentrado de molibdeno inicial de bajo grado, el cual se aumentar en

cinco seis etapas de limpieza. El concentrado scavenger de molibdeno de las

dos ltimas celdas del banco rougher-scavenger es reciclado al espesador

de Cu Mo. Las colas del scavenger son bombeadas al espesador del cobre

como el concentrado final de cobre. Despus de otra etapa de

acondicionamiento con NaHS, el concentrado rougher de molibdeno es

nuevamente flotado en la primera etapa cleaner conjuntamente con las colas

del segundo cleaner flotacin cleaner, de ah las colas sern recicladas al

espesador de concentrado de Cu-Mo y el concentrado pasara a la segunda

etapa cleaner para luego producir un concentrado que ser enviado al

espesador de molibdeno donde la densidad es incrementada a 42% 35% de

slidos. Una mayor densidad proporciona mejores condiciones de flotacin y

control para las subsecuentes etapas de flotacin en celdas columnas.

Seccin 1 Descripcin General

Existen 03 etapas de flotacin cleaner en celdas columna, en serie, para

asegurar una adecuada optimizacin de la ley del concentrado de molibdeno.

El concentrado de cada etapa alimenta a la siguiente, mientras que las colas

retornan a la alimentacin de la etapa anterior. La cola de la primera celda

columna es alimentada a las celdas de la etapa cleaner scavenger para

recuperar molibdeno en la mayor cantidad posible. Las colas del cleaner

scavenger son retornadas al segundo cleaner . antes que el cobre rechazado

sea retornado al espesador intermedio de molibdeno. El concentrado de la

limpieza scavenger se junta con el concentrado del segundo primer cleaner

para ser alimentados al espesador intermedio de molibdeno. flotados

nuevamente en la segunda flotacin cleaner de molibdeno.

Todas las celdas mecnicas de flotacin de los circuitos rougher, cleaner, y

cleaner-scavenger son selladas, as como sus acondicionadores, cajas de

bombas y muestreadores. Esto permite una recuperacin del aire circulado,

el cual es reciclado a las celdas de flotacin con autoaspiracin debido a que

el depresor de cobre, NaHS reacciona con el oxgeno del aire,

incrementando la cantidad requerida para lograr una depresin efectiva del

cobre. Capturando y recirculando el aire del proceso, el oxgeno contenido

en el aire recirculado, disminuye su concentracin, reduciendo as el

consumo total de NaHS.

El concentrado de molibdeno es filtrado hasta lograr una humedad del 10%

8% en un filtro prensa. El concentrado filtrado se alimenta directamente a un

secador trmico, donde la humedad es reducida al 4% 3%. El concentrado

secado se descarga a una pequea tolva de almacenamiento, de donde es

cargado en bolsas para su embarque.

Pgina 31de 43

Manual de Operaciones Planta Concentradora CV2

Descripcin General

Figura N 1.23.

Diagrama general del proceso de flotacin de molibdeno.

7 x 28.3

m3

5 x 70 m3

2 x 70 m3

22 m2

Concentrado

Final de Mo

6m

7 x 8.5

m3

46 t/d

Seccin 1 Descripcin General

3 x 10m ,

1.8 x 10m

, 1.6 x

10m

Pgina 32de 43

Manual de Operaciones Planta Concentradora CV2

Descripcin General

Figura N 1.24.

Seccin 1 Descripcin General

Pgina 33de 43

Ubicacin general de la planta de molibdeno.

Manual de Operaciones Planta Concentradora CV2

Descripcin General

1.4.1.4.

COBRE

ESPESAMIENTO, FILTRADO Y DESPACHO DE

El concentrado de Cobre proveniente del circuito de flotacin de Molibdeno

(relave) es espesado hasta llegar aproximadamente a 64% de slidos antes

de ser transferido hacia tanques de almacenamiento con agitacin, donde

ser adicionado un floculante para acelerar el proceso de sedimentacin de

las partculas en el espesador. El agua del overflow fluye por gravedad hacia

un tanque de almacenamiento temporal, de donde es transferido hacia el

tanque un clarificador de concentrado. Ver figura N 1.24. Una parte del flujo

es usada como agua de aspersin para disolver las espumas remanente en

los espesadores del concentrado de Cu y de Cu-Mo.

Una de las dos bombas de underflow del espesador transfiere el concentrado

espesado de Cobre hacia el cajn de distribucin del tanque de

almacenamiento, el cual conduce el concentrado hacia uno de los dos

tanques de almacenamiento, por medio de vlvulas dardo. Una zaranda

situada delante del cajn de distribucin retira todo objeto extrao que

pudiera daar los filtros de presin aguas abajo.

depsitos haciendo un total de 90 toneladas netas de concentrado. Los

camiones lo transportan a La Joya, donde los depsitos son transferidos a

vagones de tren para su embarque en el Puerto de Matarani. Asimismo un

rea adicional descubierta de 28,000 toneladas de capacidad sirve para

almacenar concentrado en la zona de filtros.

3565 t/d

El ciclo de alimentacin a los filtros es un proceso discontinuo por lotes a

travs de un lazo de alimentacin controlado por el PLC del filtro, y

monitoreado por el DCS. El circuito de alimentacin es tambin usado como

una lnea de recirculacin para retornar el concentrado a los tanques de

almacenamiento cuando ningn filtro est operativo.

Tanques de

almacenamient

o de

concentrado

Se disponen de seis tres compresores para suministro de aire a los filtros,

cada filtro opera con dos. cada uno destinado a realizar la filtracin con 02

filtros en operacin, sus ciclos sern escalonados de tal manera que

solamente un filtro a la vez est usando cualquier suministro de aire,

minimizando la demanda instantnea en los compresores.

El concentrado filtrado hasta una humedad de aproximadamente 8.5% a de

9% se descarga por gravedad a un rea de almacenamiento cerrada con una

capacidad de 3,453 5000 toneladas por debajo de los filtros y un cargador

frontal alimentar el concentrado almacenado a una faja transportadora de

carga, la cual a su vez descarga en los contenedores o depsitos para

concentrado instalados en los camiones. Cada camin transporta seis

Seccin 1 Descripcin General

5000 t

almacenamien

to

Figura N 1.25.

Pgina 34de 43

PILA DE ACOPIO DE

CONCENTRADO DE Cu

28000 t almacenamiento

Diagrama del proceso de espesamiento, filtrado y despacho de cobre

Manual de Operaciones Planta Concentradora CV2

Descripcin General

.

Figura N 1.26.

Seccin 1 Descripcin General

Pgina 35de 43

Ubicacin del rea de espesamiento, filtrado y despacho de cobre.

Manual de Operaciones Planta Concentradora CV2

Descripcin General

1.4.1.5.

AGUA

SISTEMA DE RELAVE Y RECUPERACIN DE

Los relaves provenientes de la flotacin, representan en promedio el 97.5%

del peso total de la alimentacin de la planta, y deben ser dispuestos en un

rea segura para su posterior almacenamiento durante y despus del tiempo

de vida de la mina.

El relave es inicialmente separado de una porcin de agua en 04

espesadores de gran capacidad para recuperar aproximadamente el 70%

60% del agua contenida para ser reciclada al sistema de agua de proceso.

Los slidos espesados remanentes con una densidad del 55%

aproximadamente, son bombeados y luego por gravedad son llevados hacia

a travs de una canaleta tubular hacia las instalaciones de almacenamiento

de relaves (presa de relaves). Esta canaleta est dispuesta con una ligera

pendiente y fluye por gravedad a presin atmosfrica, la canaleta nunca est

llena ms de la mitad.

Slo el 50% de la pulpa es procesada en las estaciones de clasificacin. La

diferencia es depositada directamente al embalse.

La pulpa es nuevamente es diluida a 42% de 39% en slidos antes de

alimentar por gravedad a las dos bateras de ciclones de la primera etapa de

clasificacin. El underflow de esta primera etapa es nuevamente diluida y

alimentada por gravedad a una sola batera de ciclones de la segunda etapa

de clasificacin. El underflow de esta etapa es minuciosamente controlado

para asegurarse que el contenido de partculas ms finas permanezca dentro

de los lmites (<15% - 75 m) mientras se logra al mismo tiempo una mxima

recuperacin de las arenas. El balance de las arenas es crtico ya que existe

muy poca arena extra contenida en el relave, ms all de lo que se requiere

realmente para la construccin del dique. El tiempo de operacin y la

produccin elevada de las arenas segn las especificaciones, son muy

importantes para el xito de la operacin.

La arena es conducida por gravedad por tuberas, y distribuida a lo largo de

la cresta y de la cara posterior del dique en capas delgadas (30 cm de

espesor), las cuales son drenadas y compactadas antes de colocarse la

siguiente capa. La compactacin es muy importante para la integridad

estructural del dique.

Seccin 1 Descripcin General

Despus de los primeros meses de operacin, cuando el relleno de arena

alcanza el nivel de cresta de la presa de arranque, debe elevarse la cresta

simultneamente colocando al mismo tiempo arena sobre la cara posterior

del dique. El dique tiene una cresta diseada con una lnea central, de tal

manera que los bordes de la cresta se elevan sobre las proyecciones

verticales a partir de sus ubicaciones iniciales. Las tuberas de la arena y del

overflow estn sobre cabezales de elevacin para facilitar su elevacin de

las mismas, a medida que se eleva la parte superior de la cresta. El tiempo y

la eficiencia en esta elevacin son muy importantes para la operacin, ya

que cualquier prdida de tiempo en la elevacin y colocacin, podra

ocasionar una prdida en la produccin de arena.

Las lamas provenientes del relave cicloneado son distribuidas a lo largo de la

cara anterior del dique, donde ellas forman una playa con

aproximadamente 0.5% de pendiente. La mayor parte del agua acompaa a

las lamas y se acumula en una poza de baja profundidad, de donde es

recuperada. Hay dos barcazas con bombas dentro de la poza principal para

bombear el agua hacia dos etapas de bombas elevadoras. La mayor parte

de esta agua se hace circular hacia un tanque principal para usarse en la

dilucin de la alimentacin para los ciclones y parte del agua es retornada a

la planta para volverse a usar como agua de proceso recuperada.

Una tercera barcaza provista de bombas transfiere el agua recuperada

desde una poza separada ubicada en la parte central del de la presa hacia la

poza principal.

A medida que se eleva el nivel, las barcazas deben reubicarse cuesta arriba

para evitar que se inunden y se entierren las secciones de tuberas y equipos

elctricos ubicados en la orilla.

Toda el agua que se filtra por debajo o a travs del dique junto con el drenaje

de la arena, es recuperada por las bombas para filtraciones. Estas bombas

regresan el agua al tanque principal para usarse en la dilucin de la

alimentacin a los ciclones. La instalacin total no tiene medio de descarga

alguna hacia el entorno, ms que solamente la evaporacin del agua hacia el

aire.

Pgina 36de 43

Manual de Operaciones Planta Concentradora CV2

Descripcin General

Del agua total usada para procesar el mineral, el 70% es reciclada

inmediatamente a partir del overflow del espesamiento de relaves. Otro 9%

es retornado desde la poza de recuperacin de relaves. Aproximadamente el

18% del agua total usada en el proceso se queda permanentemente con el

relave almacenado, mientras que otro 3% se pierde por evaporacin. Esta

agua es reemplazada por el sistema de agua fresca.

Seccin 1 Descripcin General

Pgina 37de 43

Manual de Operaciones Planta Concentradora CV2

Descripcin General

Figura N 1.27.

Seccin 1 Descripcin General

Diagrama de proceso del sistema de espesamiento de relaves.

Pgina 38de 43

Manual de Operaciones Planta Concentradora CV2

Descripcin General

Figura N 1.28.

Seccin 1 Descripcin General

Ubicacin del rea de espesamiento de relaves.

Pgina 39de 43

Manual de Operaciones Planta Concentradora CV2

Descripcin General

1.4.1.6.

ALMACENAMIENTO Y CARGA EN PUERTO

DE MATARANI

El concentrado de cobre filtrado es transportado a Matarani para su

embarque a las fundiciones en el extranjero.

Un cargador frontal transfiere el concentrado desde el rea de

almacenamiento y despacho en la planta concentradora, hasta la tolva de

alimentacin de la faja transportadora de carguo. La faja carga en

contenedores de 15 toneladas cada uno de los cuales existen, seis dos por

cada camin. El concentrado cargado en cada contenedor es pesado y

muestreado para registrar los embarques y asegurarse de un mximo

llenado sin sobrecarga. Los contenedores son llevados en camiones hacia

La Joya donde son transferidos a vagones para su transporte al puerto de

Matarani. El carguo, transporte y acarreo por tren es llevado a cabo por Per

Rail segn contrato.

En Matarani, la descarga es a travs un puente gra que levanta el

contenedor de concentrado, lo apoya sobre un caballete y mediante un

sistema de fajas lo deposita en el interior del depsito formando una pila de

15 metros de altura.

Para los camiones metaleros se utilizan rastras que retiran el concentrado

de la tolva, finalizando la operacin, con el barrido de la plataforma.

En ambos casos se realiza la disposicin del concentrado de acuerdo al

contenido de As, segn parmetros establecidos.

Los depsitos cuentan con cerco perimtrico de material noble, con

diferentes alturas de muro y son hermticamente cerrados.

los contenedores son descargados en un rea de almacenamiento. Esta

descarga de vagones de ferrocarril Hopper, es autnoma, para unidades de

transporte, denominadas metaleros se utilizan rastras que retiran el

concentrado de la tolva, o se efecta manualmente a travs de una cuadrilla

de operarios; finalizando la operacin, con el barrido de la plataforma.

Cuando la humedad del concentrado se encuentra por encima de la

requerida para el embarque posterior, se procede a extenderlo para secarlo

de manera natural, antes de apilarlo.

Los depsitos cuentan con cerco perimtrico de material noble, con

Seccin 1 Descripcin General

diferentes alturas de muro; algunos de ellos con instalaciones de mallas

cortavientos; algunos depsitos cubren las pilas con mantas y otras a la

intemperie.

El concentrado es almacenado hasta que se haya acumulado lo suficiente

para completar un embarque. El manejo del concentrado y su carguo para

su embarque, son realizados por un operador de puerto Tisur.

El sistema de embarque se encarga de transportar el concentrado filtrado

hacia los buques que lo van a transportar al cliente final. Comprende un rea

de almacenamiento para los diferentes tipos de concentrado que se

producen y las fajas transportadoras que llevan el concentrado hasta el

cargador de buque (shiploader).

1.5.

DESCRIPCIN ELCTRICA

1.5.1. DISTRIBUCIN DE LA ENERGA EN LAS

INSTALACIONES DE LA PLANTA

1.5.1.1.

CHANCADORA PRIMARIA

Una nueva lnea elctrica area de 22.9 kV es instalada desde la

subestacin principal para alimentar a esta rea y a la faja transportadora de

mineral grueso. Un cuarto elctrico pre-fabricado suministra la energa al

rea de la chancadora primaria.

1.5.1.2.

GRUESO

FAJA TRANSPORTADORA DE MINERAL

Las tres unidades de frecuencia regulable para los motores de la faja

transportadora para mineral grueso, estn alojadas dentro de un cuarto

elctrico pre-fabricado cerca de las unidades de accionamiento. La faja

transportadora que alimenta a la pila de acopio de mineral grueso es

accionada por tres motores de 1,044 kW. Para permitir un arranque suave y

una parada controlada, los motores son accionados desde las unidades de

frecuencia regulable.

Pgina 40de 43

Manual de Operaciones Planta Concentradora CV2

Descripcin General

1.5.1.3.

CHANCADO SECUNDARIO Y MOLIENDA CON

RODILLOS A ALTA PRESIN

Los cuartos elctricos dentro de esta estructura, alojan al equipo secundario

de conmutacin y distribucin de 22.9 kV, a los MCC de 4,160 V y 480, y a

los controladores de la frecuencia regulable. Cada uno de los 08 HPGR es

accionado por dos motores de induccin de 2.5 MW mediante las unidades

de frecuencia regulable.

1.5.1.4.

PLANTA DE MOLIENDA

Los equipos de conmutacin y distribucin de voltaje medio, los

arrancadores y las unidades de frecuencia regulable, estn alojadas dentro

de un cuarto elctrico al lado de los molinos de bolas. El sistema de

accionamiento de cada molino de bolas consiste de un motor de retorno

automtico de 22,000 kW y de un cicloconvertidor.

1.5.1.5.

CELDAS DE FLOTACIN

Un cuarto elctrico pre-fabricado que aloja a los MCC de 480 V, es provedo

para las celdas de flotacin. Cada motor de accionamiento posee un

desconectador local para el aislamiento elctrico.

1.5.1.6.

OTRAS REAS DE LA PLANTA DE

PROCESOS

La distribucin de la energa a la planta de remolienda, celdas de flotacin

cleaner, planta de reactivos, planta de molibdeno, planta de secado de la

concentradora, y espesadores, proviene de los cuartos elctricos prefabricados que se hallan cerca de cada rea respectiva.

1.5.1.7.

BOMBAS DE AGUA FRESCA DEL RO CHILI Y

BOMBAS DE RECUPERACIN DE AGUA DE LOS RELAVES

Seccin 1 Descripcin General

Una lnea elctrica area proveniente desde la subestacin principal

alimentar al sistema de recuperacin de agua. Cuartos elctricos prefabricados sern provistos para cada rea.

La lnea elctrica area existente de 10 kV que alimenta a las bombas del ro

Chili, es mejorada a 22.9 kV. Las estaciones existentes 1 y 2 de bombas, as

como la estacin de bombas 1A, operarn con 10 kV por medio de un

transformador reductor de voltaje.

1.5.2. ENERGA DE EMERGENCIA

La energa de emergencia para los espesadores de concentrados y relaves,

es suministrada desde un generador diesel de 200 kW. Un generador diesel

es instalado en el rea de retencin de relaves para suministrar energa a las

bombas de coleccin de filtraciones.

1.6.

MEDIO AMBIENTE

1.6.1. POLITICA AMBIENTAL

1.6.1.1. GENERALIDADES

En Freeport McMoRan Copper & Gold Inc. creemos que, como ciudadanos

corporativos responsables, nuestro deber y el de nuestras filiales es

minimizar el impacto de nuestras operaciones en el medio ambiente a travs

de estrategias de manejo de riesgos basadas en informacin vlida y

mtodos cientficos adecuados y, hasta donde sea posible, proteger y

mejorar la calidad del medio ambiente en las zonas donde se encuentran

nuestras operaciones. Tambin tenemos el compromiso de proporcionar un

entorno laboral seguro para nuestros empleados y contratistas y de contribuir

positivamente a un entorno social y econmico saludable para los habitantes

de las zonas donde operamos.

Nos comprometemos no slo a cumplir los estatutos y reglamentos

ambientales aplicables, sino tambin a la mejora continua de nuestro

desempeo ambiental en todas nuestras operaciones. Efectuamos auditorias

ambientales regularmente para evaluar el cumplimiento de las obligaciones,

los sistemas de gestin y las prcticas ambientales. En cada operacin se

fijan metas y puntos de referencia que sirven para medir el desempeo en

Pgina 41de 43

Manual de Operaciones Planta Concentradora CV2

Descripcin General

asuntos medio ambientales. Tambin trabajamos conjuntamente con los

organismos gubernamentales, la poblacin local y las organizaciones no

gubernamentales responsables para mejorar nuestro desempeo en materia

ambiental.

En nuestra calidad de miembros del "International Council on Mining and

Metals" (ICMM, Consejo Internacional sobre Minera y Metales), estamos

implementando el Marco para un Desarrollo Sustentable de la ICMM

compuesto por 10 principios orientados al desarrollo sustentable, incluyendo

el reporte pblico sobre nuestro desempeo con la confirmacin y la

verificacin independiente del cumplimiento de estos principios.

Promovemos la eficiencia energtica y el reciclaje responsable.

Certificamos todas nuestras operaciones en el mundo conforme a la norma

ISO 14001.

Realizamos revisiones, evaluaciones y auditorias ambientales con

regularidad y tomamos las acciones que los resultados ameriten como medio

para lograr la mejora continua.

Reconocemos que ciertas reas pueden tener un valor especial para la

ecologa, la biodiversidad o la cultura, as como tambin un potencial de