Professional Documents

Culture Documents

Haccp Manual

Uploaded by

K S KumaraCopyright

Available Formats

Share this document

Did you find this document useful?

Is this content inappropriate?

Report this DocumentCopyright:

Available Formats

Haccp Manual

Uploaded by

K S KumaraCopyright:

Available Formats

MN03

HACCP Manual

Copy

No

This is a property of Boyagane DC Mills (Pvt) Limited

Food Safety Manual MN 03

Content Page

Section 1 – Food Safety Team

Section 2 – Products Description

Section 3 – Flow Diagrams

3.1 – Flow Diagram – DC process

3.2 – Flow Diagram – VCO process

3.3 – Flow Diagram – Coconut Flour process

Section 4 – Risk Assessment Criteria

Section 5 – Hazard Analysis

5.1 - Hazard Analysis – DC process

5.2 - Hazard Analysis – VCO process

5.3 - Hazard Analysis – Coconut Flour process

Section 6 – OPRP Control Plan

Section 7 – CCP Control Plan

Section 8 – Validation Plan

Boyagane DC Mills (Pvt) Ltd MN 03

Section 1 – Food Safety Team HACCP Manual

Position in the FST/

Name/නම Designation/තනතුර ආහාර සුරක්ෂිත Qualifications/සුදුසුකේ

කණ්ඩායමේ ස්ථානය

B.Sc. Sp. in Palm and Latex

Rangana Quality Assurance

Team Leader Technology and Value

Chandranayake Manager Addition, 2 + years coconut

industrial experience

W P Karunarathne Plant Manager Team Member 20 years + experience

Dry Section

N P Sunil Team Member

Supervisor 25 years + experience

Wet Section

Dinusha Jayakodi Team Member

Supervisor 15 years + experience

Issue 01, dated 2014 – 12 – 01 Page 1 of 1

Reviewed By: _________ FSTL Approved By: ______________ MD

Boyagane DC Mills (Pvt) Ltd MN 03

Section 2 – Product Description HACCP Manual

A. Product Characteristics

i. Raw Material

Matured dehusked fruit of the coconut palm Cocos nucifera L., The botanical

classification is as follows;

Kingdom: Plantae

Order: Arecales

Family: Arecaceae (palm family)

Subfamily: Arecoideae

Tribe: Cocoeae

Genus: Cocos

Species: C. nucifera L. Coconut Palm

1.

Bunch of Mature Dehusked fruit Pared Coconut Splitted fruit

Coconut Coconut fruit

ii. Finished Product

Desiccated Coconut Virgin Coconut Oil Coconut Flour

White granules of sizes varying Colourless clear liquid with White to off-white in

according to the grade with characteristic coconut oil colour with slight

the physical, chemical, smell, according to the ‘coconut oil’ smell.

biological and organoleptic

requirements of SLS 32: Derived from milling

requirements according to the

‘specification for desiccated 2002. Derived from of the byproduct

coconut SLS 98: 2013’ packed mechanical pressing of from VCO process.

in multiwall paper sacks lined matured and pared coconut

with inner polythene kernels by application of

light heat (i.e. <600C)

Issue 01, dated 2015 – 03 – 20 Page 1 of 2

Reviewed By: _________ FSTL Approved By: ______________ MD

Boyagane DC Mills (Pvt) Ltd MN 03

Section 2 – Product Description HACCP Manual

iii. Packing Materials

Desiccated Coconut Virgin Coconut Oil Coconut Flour

Outer - food grade multiwall paper PET bottles of varying Outer – 4 ply craft

sacks conforming to SLS 1067 sizes as per the bags.

Inner - lined polythene conforming market requirements Inner – 300 gauge

to SLS 699. with HDPE lids polythene bags

Note: The multiwall paper sacks

may be customer supplied or

purchased.

B. Intended Use

Desiccated Coconut Virgin Coconut Oil Coconut Flour

Irrespective of the presentation a. Can be used as a. Use as food

(grade), desiccated coconut; medicinal product additive

by general public b. Used in

a. Can be used (consumed) by the

in generally bakery

general public.

b. May not suitable for infants. accepted industry

c. Can be directly used without quantities

further processing or preparation b. May not suitable

d. Can be used mixed with other for children and

ingredients infants.

e. Can be used as food ingredient c. Can be used for

(e.g. biscuits, chocolates, cakes, food preparations

etc.)

Not suitable for the individuals with tree nut allergies. [Source:

http://www.foodallergy.org/home]

Issue 01, dated 2015 – 03 – 20 Page 2 of 2

Reviewed By: _________ FSTL Approved By: ______________ MD

Boyagane DC Mills (Pvt) Ltd MN 03

Section 3.1 – Flow Diagram-DC Production HACCP Manual

1-Receiving of husked raw nuts

ලෙලි ඉවත් කෙ අමු ල ොල් ෙැබීම

2-Quality checking

තත්ත්ව රීක්ෂාව

3-Removing of spoiled/ damaged/ immature nuts

නරක් වූ/ ලුදු වූ/ලනො ලේරූ ලෙඩි ඉවත් කිරීම

4-Issuing nuts to the hatcheting pens

ලෙඩි කටු ෙැෙවීම සඳහා නිකුත් කිරීම

5-Hatcheting

කටු ෙැෙවීම

6. Removing of shells

කටු ඉවත් කිරීම

7-Seperation of damaged nuts at hatcheting

කටු ෙෙවන්නන් ලුදු වූ ලෙඩි ලවන් කිරීම

8-Removing of spoiled nuts

නර වූ ලෙඩි ඉවත ලෙන යාම

9-Passing for paring

කුරුටු ඉවත් කිරීම සඳහා නිකුත් කිරීම

10-Paring

කුරුටු ඉවත් කිරීම

11-Removing of spoiled kernels

නරක් වූ මද ඉවත් කිරීම

12- Transferring to washing tubs

ටැැංකියට දැමීම

13- Splitting and removing of water Waste Water

ො වතුර ඉවත් කිරීම අ විත්ර ලෙය

14-Manually transferring to washing tanks

ලසෝදන ටැැංකියට මාරු කිරීම

15- Washing 1

ෙ වන ලසේදුම

16-Manual Transferring

කූඩලයන් මාරු කිරීම

17- Washing 2

ලදවන ලසේදුම

Issue 01, dated 2015 – 03 – 20 Page 1 of 3

Reviewed By: _________ FSTL Approved By: ______________ MD

Boyagane DC Mills (Pvt) Ltd MN 03

Section 3.1 – Flow Diagram-DC Production HACCP Manual

18-Manual Transferring

කූඩලයන් මාරු කිරීම Waste Water

අ විත්ර ලෙය

19- Washing 3

ලතවන ලසේදුම

20-Manual Transferring

කූඩලයන් මාරු කිරීම

21-Washing 4

සිවු වන ලසේදුම

22-Manual Transferring

කූඩලයන් මාරු කිරීම

23-Screw conveying with water shower

ලෙ ධාරාව සමඟ ඉස්කුරුප්පු වාහකලයන් යැවීම

24- Pasteurization (Blanching)

ාස්චරීකරනය

25-Screw conveying to the cutter

ඉස්කුරුප්පු වාහකලයන් කටරයට යැවීම

26- Size reduction by cutter

කටරලයන් ප්රමායයට කැීම

27-Gravity flow of the shredded coconut to the transporting trolley

ලරොලියට ල ොල් වැටීම

28-Emptying the content to the dryer

ඩ්රයරයට ල ොල් දැමීම

29-Drying

වියලීම

30-Conveying to cooling table

සිසිල් කිරීලේ ලේසයට යැවීම

High 31-Manually spreading

Moisture ැතිර වීම

32-Quality checking while cooling

සිසිල් වන අතර තත්ත්ව රීක්ෂාව

33-Decision/තීරය ෙැනීම

Issue 01, dated 2015 – 03 – 20 Page 2 of 3

Reviewed By: _________ FSTL Approved By: ______________ MD

Boyagane DC Mills (Pvt) Ltd MN 03

Section 3.1 – Flow Diagram-DC Production HACCP Manual

OK

34-Transfer to shifter for grading

ලරේඩ් කිරීම සඳහා ෂිෆ්ටරයට යැවීම

35-Shifting while passing through the magnets

ලරේණි කිරීම සහ කාන්දේ අතරින් යැවීම

36-Receiving Bags with required info

අවශ්ය ලතොරතුරු සහිත ව මුද්රිත බෑග් ෙැබීම

37-Bags filling

බෑග් පිරිවීම

38-Weighing while weight correction

බර කිරන අතර නිවැරදි කිරීම

39-Heat sealing of polythene

ල ොලිතීන් බෑෙය තා මුද්රා තැබීම

40-Sewing bags

බෑග් මැසීම

41-Labelling

බෑග් වෙ ලල්බල් ඇෙවීම

42-Storing until CDA inspection

CDA විමර්ශ්නය ලතක් ෙබඩා කිරීම

Not OK

OK

43-Despatch to buyer

ෙැනුේ කරුට යැවීම

44- If CDA rejected, dispose under CDA supervision

අසමත් වුලනොත් CDA අධීක්ෂයය යටලත් නිෂ්කාශ්නය

Note:

After sampling the product can be dispatched to the buyer’s storage. Export can be done after

obtaining the CDA clearance

If it fails sampling of 25% will be done.

If fails again 100% sampling,

If fails total lot will be rejected and may be sold for coconut oil production with CDA supervision.

Issue 01, dated 2015 – 03 – 20 Page 3 of 3

Reviewed By: _________ FSTL Approved By: ______________ MD

Boyagane DC Mills (Pvt) Ltd MN 03

Section 3.2 - Flow Diagram Virgin Coconut Oil Production HACCP Manual

1. Receiving dried coconut from dryer

in polythene lined craft bags

2. Feeding to oil expellers

4. Collecting of crude oil 3. Removing

in to set of SS tanks cake

5. Keeping for sedimentation in SS tanks

Pumping

6. Filtration tanks

7. Pumping to coupled filter units & filtering

8. Quality checking of 1st 9. Sending back to

Filtrate not ok filtration tank

OK

10. Pumping to SS overhead tank

11. Pumping to 2nd filter unit

12. Filtering

13. Pumping thru a set of micron filters [5µm & 1µm]

14. Collection to SS tank mounted on pallet cart

15. Transporting to SS tank farm

16. Pumping to SS stock tanks

17. Sending for bulk 19. Receiving washed

selling and dried glass bottles

and jars

18. Pumping to

bottling tank

Issue 02, 2015-04-06 Page 1 of 2 On-site verified by the FST

Boyagane DC Mills (Pvt) Ltd MN 03

Section 3.2 - Flow Diagram Virgin Coconut Oil Production HACCP Manual

20. Visual inspection

21. Filling

22. Visual inspection

Not OK OK

24. Capping 23. Receiving of lids

25. Recover 26. Labelling Sending to 6

the oil to a SS

Waiting for selling

`

Issue 02, 2015-04-06 Page 2 of 2 On-site verified by the FST

Boyagane DC Mills (Pvt) Ltd MN 03

Section 3.3 - Flow Diagram Coconut Flour Production HACCP Manual

1 Receiving the cake from the expellers in polythene bags

2 Sending to milling area

3 Sorting (Colour, Flavour, Taste and Moisture)

4 Conveying to the mill hopper

5 Emptying to the hopper

6 Milling and seiving 1mm

7 Passing thru magnet 1

8 Passing thru magnet 2

9 Passing thru metal detector

10 Collecting to cooling barrol

11 Weighing to individual poly lined 4ply craft bags

12 Sealing

13 Sending for storage

Issue 02, 2015-04-06 Page 1 of 1 On-site verified by the FST

Boyagane DC Mills (Pvt) Ltd MN 03

Section 4 – Risk Assessment Criteria HACCP Manual

The followings steps have been taken when conducting the risk assessment and hazard analysis.

අවදානම් තක්සසේරුසේ දී සහ උපද්රව විශ්සේෂණසේ දී පහත දැක්සවන පියවර භාවිත කරනු ලැබීය.

a. The all steps of the production process are detailed out in a flow diagram.

(නිෂ්පාදන ක්රියාවාියෙහයාව අ ියරයාවස යලයාවල ස ිස්ි්ාසාමක ල හසි ලීම් ස ිනකනල දවනි ල සීය)යාව

b. Determined the possible hazards with respect to each step of the production process.

(නිෂ්පාදන ක්රියාවාියෙහයාව අ ිෑ පියාවිසලන ිදාළ ස්යාව කීකි උප ද්රි නි්ණයයාව ලසන සදක

c. Those hazards were categorized as biological (B), physical (P) and chemical (C) according to the nature

(උපද්රියාව්ගහ ි්ිාාියාව ි ලි විා ෛවි B හාෞතිල P ික සිායාවනිල C හසි ි්ණගීලසයයාව ලසන සයර)

d. Considered the available controls to deal with each identified hazards in order to eliminate the hazard

or reduce the level of hazard or to control the level of hazard.

(හ උපද්රි විමක කිීම න හක ිු කිීම න හක උපද්රිහ ්ටන පාසනයාව කිීම න හක තිහේගනා වූ පාසන

ක්ර ිීසකිල සන ල ල සීය)යාව

e. The Hazard Assessment on each hazard was done considering the “probability of occurrence of

hazard” and the “severity of hazard if occurred”. The following criteria were used to determine the

Level of Risks (table 1).

(උපද්රියාවල “ෙසපාළ ල ” ික එයාව “යලදු ස්යාව කීකි ිංඛ්යාායාව” පදන ස ලස හලන ිෑ උපද්රියාවවන ිහකා උපද්රි

ස්ශ්හල ෂයයාව ලස ල සීය)යාව යලදු ස්යාව කීකි කානිහ ්ටන නි්ණයයාව කිීම ිහකා පකා දීවනහින ක්ර හදදයාව ාාස්ා

ලස ල සීය)යාව)

Probability of occurrence of identified Severity of hazard in case of occurrence

Level Level

Hazard [P] [S]

මට්ටම මට්ටම

[හඳුනා ගත් උපද්රවය ිදු විය හැකි සම්භාවිතාව] ිදු වුවසහොත් උපද්රවසේ රර පතල කම

Very high chances of occurrence Will automatically result in an unsafe product

සම්භාවිතාව ඉතා අධිකයි HIGH (10) Critical (10) ඉසේම අනාරක්ෂිත නිෂ්පාදනයක් රවට පත් සේ

E.g.: occurrence once in every month ඉහල අවදානම් E.g.: Death or Permanent damage

නිද: සෑම මස කම ිදු විය හැක මරණය සහෝ ස්ථිර හානියක්

Moderate chances of occurrence May result in an unsafe product

ිදුවීසම් සීමිත හැකියාව MEDIUM (5) Major (5) අනාරක්ෂිත නිෂ්පාදනයක් විය හැක

E.g.: Occurrence once in 4 to 6 months මධ්යස් රරපතළ E.g.: Hospitalization

මාස 4 ිට 6 අතර ිදුවීසම් හැකියාව සරෝහේ ගත වීමක්

Marginal chance of occurrence Will not result in an unsafe product

ිදුවීසම් අන්තික හැකියාවක් ඇත LOW (3) Minor (3) අනාරක්ෂිත නිෂ්පාදනයක් විය සනො හැක

E.g.: May not occur once in 5 years පහළ සුලු E.g.: Stomach pain

අවු. 5කට වත් ිදු විය සනො හැක මඳ රඩ රිදුමක්

Table 1

f. Once the hazards are assessed based on the above criteria, the combinations of control measures are

that are selected are reviewed, finalized and recorded.

(වකා ක්ර හදදයාව ි ලි ස්ශ්හල ිතා උපද්රි ිහකා පිතින ිංුකවනා පාසන පිිවහිමක ිීකවනෂයයාවන සවන ලස

ි්ථාපිා ලස තීසය ිා්ණාාලා ලසන සයර )

g. The Risk level of each hazard is determined by multiplying the values for P and S [i.e. P X S]

එවන එවන උපද්රිහ ිිදාන ස ්ටන P ික S ිලයාව්ග ගුය ලස සො ල්ගනා සයර

h. Each hazard is further subjected to Table 2 only if the calculated risk level is 25 or above [≥25] in order

to determine the CCPs and OPRPs; i.e. either managed through Operational Prerequisite Programme

(OPRP) or HACCP Plan.

වකා ිලයාව 25 ිීඩි වූ උපද්රියාව්ග CCPs සහ OPRPs නි්ණයයාව කිීම ිහකා ිගුි 2 අ වූ ක්ර හදදයාවන ාාවනයාව

ලසන සයර එන ස එ උපද්රියාව්ග ලළ නාලසයයාව ලස්ගහ්ග ක්රියාවාහද ෙීණ ය ර්්ණි ිිශයාා හසි ද HACCP

ිීසීි් තුයේග ද යාව්ගන නි්ණයයාව කිීම න යාව

Issue 01, dated 2015 – 03 – 20 Page 1 of 2

Reviewed By: _________ FSTL Approved By: ______________ MD

Boyagane DC Mills (Pvt) Ltd MN 03

Section 4 – Risk Assessment Criteria HACCP Manual

A. Probability of Failure of Control Measure [පාලන උපක්රමය අක්මමණය වීමට ඇති සම්භාවිතාව]

High [උපරිම] (10) Quite often – once in every 3-5 days [නිතරම-දින 3-5 කට වරක්]

Medium [මධ්යස් ] (5) Occasionally – once in 6-12 months [ඉද හිට-මාස 6-12 පමණ]

Low [අවම] (3) Rare – may be once in two or more years

[කලාතුරකින්-සමහර විට අවුරුදු 2කට වැඩි කාලයකින්]

B. Consequence in case of failure of Control Measure [පාලන උපක්රමය අක්මමණය වීසමන් විය හැකි ලල විපාක]

High [උපරිම] (10) Definitely affect end product [අනිවා්මයසයන් ම නිෂ්පාදනයට රලපායි ]

Medium [මධ්යස් ] (5) May affect end product [අවසන් නිෂ්පාදනයට රල පෑ හැක]

Low [අවම] (3) Marginal impact on end product not affecting into food safety

[අවසන් නිෂ්පාදනයට රලපෑ හැක, නමුත් සුරක්ෂිතතාවට රලපෑමක් නැත]

C. Feasibility for Monitoring [ිීකවනෂය ිලයාාි]

High [උපරිම] (10) Continuous [අඛන්ඩව]

Medium [මධ්යස් ] (5) At defined Frequency [නියමිත කාල සීමාවකට වරක්]

Low [අවම] (3) Once during the process [වරක් ක්රියාවය ය තුල]

D. Is Control measure specifically designed? [පාලන උපක්රමය විසශේෂසයන් නි්මමිත ද ]

Yes 10

No 0

E. Synergetic effect with other CM? [පාලන උපක්රමය මත ූ සහ ක්රියාකා බ රව]

High [උපරිම] (10) Good synergetic [සහොඳ සහ ක්රියාකාරිසයක්]

Medium [මධ්යස් ] (5) Marginal [ගැට්සටහි වසේ]

Low [අවම] (3) No or very less [නැත සහෝ ඉතා අවම]

F. Effect on identified hazard [හඳුනා ගත් උපද්රවය මත රලපෑම]

High [උපරිම] (10) Definitely affect end product [අනිවා්මයසයන් ම නිෂ්පාදනයට රලපායි ]

Medium [මධ්යස් ] (5) May affect end product [අවසන් නිෂ්පාදනයට රල පෑ හැක]

Low [අවම] (3) Marginal impact [අවසන් නිෂ්පාදනයට යන්තමින් රලපෑ හැක]

G. Position within food chain [ආහාර දාමසේ ස් ානය]

First (3) L[මුය න් ම] At the suppliers end [සැපයුම් කරුසේ අන්තසේ]

Middle (5) M [මැද හරිය] During process [ක්රියාවය ය අතරතුර]

Last (10) H [අවසාන හරිය] Last step in the processing line or during supply chain

[නිෂ්පාදන ක්රියාවය සේ අවසන් අදියර සහෝ සැපයුම් දාමසේ දී]

Scoring System [සකුණු හයාවදීහ ස ක්ර හදදයාව]:

Note: The scoring is applicable only if the total value for Hazard Analysis is ≥25 (i.e. P X S)

සටහන: ලකුණු සයදීම අදාළ වන්සන් උපද්රව විශ්සේෂණසේ ලකුණු මට්ටම ≥25 නම් පමණි. පාලන උපක්රමය

විසශේෂසයන් නි්මමිත

CCP: CCP:

If YES for the control measure specifically designed “පාලන උපක්රමය විසශේෂසයන් නි්මමිත ද ” - YES නම්

Synergetic effect is HIGH “සහ ක්රියාකා බ රව” - HIGH නම්

Effect on identified hazard is HIGH or MEDIUM “හඳුනා ගත් උපද්රවය මත රලපෑම” - HIGH or MEDIUM

Position within the food chain is MIDDLE or LAST [i.e. if “ආහාර දාමසේ ස් ානය” - MIDDLE or LAST

the hazard cannot be controlled at a subsequent step]

oPRP : oPRP :

Synergetic effect is LOW or MEDIUM “සහ ක්රියාකා බ රව” - LOW or MEDIUM නම්

Effect on identified hazard is LOW or MEDIUM “හඳුනා ගත් උපද්රවය මත රලපෑම” - LOW or MEDIUM

Position within food chain is FIRST or MIDDLE “ආහාර දාමසේ ස් ානය” - FIRST or MIDDLE

AND සහ

if control limits cannot be established “පාලන උපක්රමය විසශේෂසයන් නි්මමිත ද ”- NO නම්

i. Marks were given to each parameter considering the available information and literature.

වකා සකුණු දීහ ස දී තිහේගනා වූ හාොසතුරු ාාස්ායාවන ලීනින

j. Each CCP and oPRP so derived are identified as CCP01, CCP02, etc. and oPRP01, oPRP02, etc.

(හ හිේ කණ නා ලමක CCP ික oPRP CCP01, CCP02 ික oPRP01, oPRP02 හසි න ස ලස ක.

k. The rationale for CCPs was recorded.

CCPs ිස පාසන ක්ර පිිවෙහ වූ ාා්ණකිලයාව්ග හල ඛ්න ලා ලසන සයර

Issue 01, dated 2015 – 03 – 20 Page 2 of 2

Reviewed By: _________ FSTL Approved By: ______________ MD

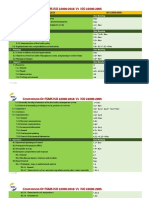

Section 05 Hazard Idetification and Analysis/උපද්රව හඳුනා ගැනීම සහ විශ්ලේෂණය MN 03

Probability Severity Control Measure Assessment

Flow Diagram Referece Number

Consequence in case of failure of

Synergetic effect with other CM?

Probability of Failure of Control

Is Control measure specifically

Risk Level අවධානම් මට්ටම

Effect of identified hazardl

Position within food chain

Feasibility for Monitoring

Control Measure

Hazard Type

5.3 Coconut Flour Production

Decision

Process Step/ Control Measures

designed

Measure

Medium

Critical

පපොල් පිටි නිෂ්පාදනය

Minor

Major

High

Low

ක්රියාවලි අධියර පාලන උපක්රම

Hazard Description උපද්රව විස්තරය Hazard Analysis A B C D E F G

Receiving the cake from B None

1 the expellers in C None

polythene bags P None

Sending to milling area B None

2 C None

P None

Sorting (Colour, Flavour, B Cont. from environment 3 3 9 1. Use of skilled workers

3 Taste and Moisture) C None PRP

P None

Conveying to the mill B Cont. from environment 3 3 9 1. Proper housekeeping

4 hopper C None 2. Sending covered PRP

P None

Emptying to the hopper B Cont. from environment 3 3 9 1. Proper housekeeping

5 C None PRP

P None

Milling and seiving 1mm B Cont. from environment 3 3 1. Proper housekeeping

9

C None 2. Metal detection

6 OPRP

P Passing of hard large particles 3 10 30 3. Periodic checking of mesh L M H N L H H

P Metal contamination from milling operatiion 5 3 15

Page 1 of 2 Issue 02, date of issue 2015-04-06

Section 05 Hazard Idetification and Analysis/උපද්රව හඳුනා ගැනීම සහ විශ්ලේෂණය MN 03

Probability Severity Control Measure Assessment

Flow Diagram Referece Number

Consequence in case of failure of

Synergetic effect with other CM?

Probability of Failure of Control

Is Control measure specifically

Risk Level අවධානම් මට්ටම

Effect of identified hazardl

Position within food chain

Feasibility for Monitoring

Control Measure

Hazard Type

5.3 Coconut Flour Production

Decision

Process Step/ Control Measures

designed

Measure

Medium

Critical

පපොල් පිටි නිෂ්පාදනය

Minor

Major

High

Low

ක්රියාවලි අධියර පාලන උපක්රම

Passing thru magnet 1 None 1. Daily magnet cleaning

c

2. Checking magnet strength

None 3. Use of skilled workers

7 C PRP

4. Continuous monitoring

Passing of metal contaminants 5. Use of double magnet and metal

P 3 5 15 detection

Passing thru magnet 2 None 1. Daily magnet cleaning

c

2. Checking magnet strength

None 3. Use of skilled workers

8 C PRP

4. Continuous monitoring

Passing of metal contaminants 5. Use of double magnet and metal

P 3 5 15 detection

Passing thru metal B None 1. Daily magnet cleaning

9 detector C None 2. Verification of metal detector

CCP

performance in a planned manner

P Passing of metal contaminants 5 5 25 M H M N L L H

3. Use of skilled workers

Collecting to cooling B Cont. from environment 3 3 9 1. Proper housekeeping

10 barrol C None PRP

P Cont. from environment 3 3 9

Weighing to individual B Cont. from environment 3 3 9 1. Use of skilled workers

poly lined 4ply craft bags B Cont. from environment 3 3 9 2. Handwashing

11 3. Workers training PRP

C None

P Cont. from environment 3 3 9 4. Use of food grade polythene

Sealing B Cont. due to absorption of moisture 3 10 30 1. Use of skilled staff L M H N L H H

12 C None 2. Planned checking of sealing OPRP

P None 3. Mainteiance of sealer

Page 2 of 2 Issue 02, date of issue 2015-04-06

Section 05 Hazard Idetification and Analysis/උපද්රව හඳුනා ගැනීම සහ විශ්ලේෂණය MN 03

Probability Severity Control Measure Assessment

Flow Diagram Referece Number

Consequence in case of failure of

Synergetic effect with other CM?

Probability of Failure of Control

Is Control measure specifically

Risk Level අවධානේ මට්ටම

Effect of identified hazardl

Position within food chain

Feasibility for Monitoring

Control Measure

Hazard Type

5.1 Desiccated Coconut Production

Decision

Process Step/ Control Measures

designed

Measure

Medium

Critical

Minor

Major

දිසිඳි පපොල් නිෂ්පාදනය

High

Low

ක්රියාවලි අධියර පාලන උපක්රම

Hazard Description උපද්රව විස්තරය Hazard Analysis A B C D E F G

Receiving of husked raw Cross cont. from spoiled nuts `1. Supplier control/සැපයුේ පාලනය

B 3 3 9

nuts නරක් වූ ලපොේ නිසා හරස් දූහනය 2. Selection of nuts/ලපොේ ලත්රීම

1 ලලලි ඉවත් කල අමු Cont. with agro chemicals PRP

C 3 5 15 3. Use of skilled workers

කෘෂි රසායන මඟින් දූහනය

ලපොේ ලැබීම නිපුන ලසේවකයන් ලයදීම

P None/හානියක් නැත

4. Research finding/ගලේෂණ ප්රතිඵල

Quality checking & B Missing spoiled/immatured nuts 3 3 9 1. Use of skilled workers

seperating spoiled/ නරක්වූ ලගඩි මඟහැරීම නිපුන ලසේවකයන් ලයදීම

2 C None/හානියක් නැත PRP

immatured nuts-තත්ත්ව 2. Selection at hatcheting

පරීක්ෂාව සහ නරක් වූ/ P None/හානියක් නැත කටු ගලවන අවස්ථාලේදී ඉවත්කිරීම

Removing of spoiled/ Cross cont. of products due to increase of bacterial load in the env `1. Use of skilled workers

B පරිසරලේ බැක්ටීරියා ඝනත්වය වැඩි වීම නිසා නිෂ්පාදන දූහනය වීම 3 3 9

damaged/ immatured නිපුන ලසේවකයන් ලයදීම

nuts None/හානියක් නැත 2. Removing of spoiled nuts and kept

3 C PRP

නරක්වූ/පලුදු close until disposal

None/හානියක් නැත

වූ/ලනොලේරූ ලගඩි ඉවත් P නරක් වූ ලගඩි වහාම ඉවත්කර

කිරීම නිෂ්කාශනය කරන ලතක් වසා තැබීම

Issuing nuts to the B None/හානියක් නැත 1. Follow FIFO

4 hatcheting pens ලගඩි C None/හානියක් නැත මුලින් ලැබූව මුලින් නිකුතුව PRP

කටු ගැලවීම සඳහා නිකුත් P None/හානියක් නැත

කිරීම

Hatcheting B Cont. with hatchet/ලපොලරොලවන් දූහනය 3 3 `1. Use of clean hatchet

9

5 කටු ගැලවීම C None/හානියක් නැත පිරිසිදු ලපොලරොව භාවිතය

PRP

2. Use of skilled workers

P Embedding of shell fragments 3 5 15

කටු කැබලි ඇනී තිබීම නිපුන ලසේවකයන් ලයදීම

Removing of shells B None/හානියක් නැත `1. Use of skilled workers

6 කටු ඉවත් කිරීම C None/හානියක් නැත නිපුන ලසේවකයන් ලයදීම PRP

P None/හානියක් නැත

Page 1 of 8 Issue 01, date of issue 2015-03-20

Section 05 Hazard Idetification and Analysis/උපද්රව හඳුනා ගැනීම සහ විශ්ලේෂණය MN 03

Probability Severity Control Measure Assessment

Flow Diagram Referece Number

Consequence in case of failure of

Synergetic effect with other CM?

Probability of Failure of Control

Is Control measure specifically

Risk Level අවධානේ මට්ටම

Effect of identified hazardl

Position within food chain

Feasibility for Monitoring

Control Measure

Hazard Type

5.1 Desiccated Coconut Production

Decision

Process Step/ Control Measures

designed

Measure

Medium

Critical

Minor

Major

දිසිඳි පපොල් නිෂ්පාදනය

High

Low

ක්රියාවලි අධියර පාලන උපක්රම

Seperation of damaged None/හානියක් නැත 1. Use of skilled workers

B

nuts at hatcheting නිපුන ලසේවකයන් ලයදීම

7 කටු ගලවන්නන් පලුදු වූ None/හානියක් නැත

PRP

C

ලගඩි ලවන් කිරීම P None/හානියක් නැත

Removing of spoiled nut B Cross cont. from spoiled nuts/නරක් වූ ලපොේ නිසා හරස් දූහනය 1. Keep away from production

නරවූ ලගඩි ඉවත C None/හානියක් නැත 3 3 9 නිෂ්පාදනාගාරලයන් ඈත තැබීම

8 PRP

ලගනයාම 2. Keeping always closed

P None/හානියක් නැත

හැම විටම වසා කැබීම

Passing for paring B None/හානියක් නැත 1. Use of skilled workers

9 කුරුටු ඉවත් කිරීම සඳහා C None/හානියක් නැත නිපුන ලසේවකයන් ලයදීම PRP

නිකුත් කිරීම P None/හානියක් නැත

Paring B Cont. from touching `1. Use of skilled workers

10 කුරුටු ඉවත් කිරීම C ස්පර්ශය නිසා දූහනය

None/හානියක් නැත වීම නිපුන ලසේවකයන් ලයදීම PRP

P None/හානියක් නැත 2. Handwashing /දෑත් ලසේදීම

Removing of spoiled B Missing spoiled/immatured nuts/නරක්වූ ලගඩි මඟහැරීම 3 3 9 3.

`1.Workers training/ලසේ

Use of skilled වක පුහුණුව

workers

11 kernels C None/හානියක් නැත නිපුන ලසේවකයන් ලයදීම PRP

නරක් වූ මද ඉවත් කිරීම P None/හානියක් නැත

Transfering to washing B Cont. due to improper cleaning/අනිසි ලසේදීම නිසා දූහනය වීම 3 3 9 1. Following cleaning plan

12 tubs C None/හානියක් නැත යහපත් පිරිසිදු කිරීලේ සැලැස්ම භාවිතය PRP

ටැැංකියට දැමීම P None/හානියක් නැත

Splitting and removing Cont. from touching 1. Use of skilled workers

B ස්පර්ශය නිසා දූහනය වීම 3 3 9

of water නිපුන ලසේවකයන් ලයදීම

13 PRP

පලා වතුර ඉවත් කිරීම C None/හානියක් නැත 2. Handwashing /දෑත් ලසේදීම

P None/හානියක් නැත 3. Workers training/ලසේවක පුහුණුව

Page 2 of 8 Issue 01, date of issue 2015-03-20

Section 05 Hazard Idetification and Analysis/උපද්රව හඳුනා ගැනීම සහ විශ්ලේෂණය MN 03

Probability Severity Control Measure Assessment

Flow Diagram Referece Number

Consequence in case of failure of

Synergetic effect with other CM?

Probability of Failure of Control

Is Control measure specifically

Risk Level අවධානේ මට්ටම

Effect of identified hazardl

Position within food chain

Feasibility for Monitoring

Control Measure

Hazard Type

5.1 Desiccated Coconut Production

Decision

Process Step/ Control Measures

designed

Measure

Medium

Critical

Minor

Major

දිසිඳි පපොල් නිෂ්පාදනය

High

Low

ක්රියාවලි අධියර පාලන උපක්රම

Manually fransfering to B Cont. from water/ජලලයන් දූහනය වීම 3 3 9 1. Use of potable water

washing tanks පානීය ජලය භාවිතය

Cont. from excess Chlorine (Cl)

ලසෝදන ටැැංකියට මාරු C අධි ක්ලලෝරීන් වලින් දූහනය 3 3 9 2. Calibrated dosing of Cl

14 PRP

කිරීම ක්රමාැංකිතව Cl ලයදීම

Cont. from harmful chemicals in Cl/Cl හි පැවතිය හැකි

C 3 3 9 3. Use of food grade Cl

රසායනිකයන්ලගන් හානි

P None/හානියක් නැත ආහාරමය ලරේණිලේ Cl භාවිතය

Washing 1 B Cross cont. from spoiled water/අපවිත්ර ජලලයන් හරස් දූහනය 3 3 9 1. Planned changing of water

15 පලවන ලසේදුම C None/හානියක් නැත සැලැස්මානුකූලව ජලය මාරු කිරීම PRP

P None/හානියක් නැත

Manual Transfering B Cont. due to improper cleaning of basket/කුඩය අනිසි ලසේදීම නිසා 3 3 9 1. Following cleaning plan

දූහනය වීම යහපත් පිරිසිදු කිරීපේ සැලැස්ම භාවිතය

16 කූඩලයන් මාරු කිරීම C None/හානියක් නැත PRP

P None/හානියක් නැත

Washing 2 B Cross cont. from spoiled water/අපවිත්ර ජලලයන් හරස් දූහනය 3 3 9 1. Planned changing of water

17 ලදවන ලසේදුම C None/හානියක් නැත සැලැස්මානුකූලව ජලය මාරු කිරීම PRP

P None/හානියක් නැත

Manual Transfering B Cont. due to improper cleaning of basket/කුඩය අනිසි ලසේදීම නිසා 3 3 9 1. Following cleaning plan

දූහනය වීම

18 කූඩලයන් මාරු කිරීම C None/හානියක් නැත

යහපත් පිරිසිදු කිරීලේ සැලැස්ම භාවිතය

PRP

P None/හානියක් නැත

Washing 3 B Cross cont. from spoiled water/අපවිත්ර ජලලයන් හරස් දූහනය 3 3 9 1. Planned changing of water

19 ලතවන ලසේදුම C None/හානියක් නැත සැලැස්මානුකූලව ජලය මාරු කිරීම PRP

P None/හානියක් නැත

Manual Transfering B Cont. due to improper cleaning of basketකුඩය අනිසි ලසේදීම නිසා 3 3 9 1. Following cleaning plan

දූහනය වීම

20 කූඩලයන් මාරු කිරීම C None/හානියක් නැත

යහපත් පිරිසිදු කිරීලේ සැලැස්ම භාවිතය

PRP

P None/හානියක් නැත

Page 3 of 8 Issue 01, date of issue 2015-03-20

Section 05 Hazard Idetification and Analysis/උපද්රව හඳුනා ගැනීම සහ විශ්ලේෂණය MN 03

Probability Severity Control Measure Assessment

Flow Diagram Referece Number

Consequence in case of failure of

Synergetic effect with other CM?

Probability of Failure of Control

Is Control measure specifically

Risk Level අවධානේ මට්ටම

Effect of identified hazardl

Position within food chain

Feasibility for Monitoring

Control Measure

Hazard Type

5.1 Desiccated Coconut Production

Decision

Process Step/ Control Measures

designed

Measure

Medium

Critical

Minor

Major

දිසිඳි පපොල් නිෂ්පාදනය

High

Low

ක්රියාවලි අධියර පාලන උපක්රම

Washing 4 B Cross cont. from spoiled water/අපවිත්ර ජලලයන් හරස් දූහනය 3 3 9 1. Planned changing of water

21 සිේවන ලසේදුම C None/හානියක් නැත සැලැස්මානුකූලව ජලය මාරු කිරීම PRP

P None/හානියක් නැත

Manual Transfering B Cont. due to improper cleaning of basket/කුඩය අනිසි ලසේදීම නිසා 3 3 9 1. Following cleaning plan

දූහනය වීම

22 කූඩලයන් මාරු කිරීම C None/හානියක් නැත

යහපත් පිරිසිදු කිරීලේ සැලැස්ම භාවිතය

PRP

P None/හානියක් නැත

Screw conveying with Cross cont. from machine 1. Following cleaning plan

water shower B යන්ත්රලේ අපවිත්රතාවය නිසා දූහනය 3 3 9

යහපත් පිරිසිදු කිරීලේ සැලැස්ම භාවිතය

23 ජල ධාරාව සමඟ දඟර C None/හානියක් නැත

2. Planned checking of motor guard

PRP

වාහකයලයන් යැවීම ලමෝටරලේ ආවරණය වාරිකව පරීක්ෂාව

Cont. from debris from motor

P ලමෝටරලයන් අපද්රවය වැටීලමන් දූහනය 3 3 9

Pasteurization Remaining microbes due to improper 1. Proper housekeeping

B pasteurization/පාස්චරීකරනය නිවැරදිව ලනොවීම නිසා ක්ෂුද්රජීවීන් ඉතිරි 3 10 30 M M H Y H H M

(Blanching) යහපත් ගෘහ පාලනය

පාස්චරීකරනය වීම

None/හානියක් නැත 2. Monitoring temp.උෂ්: අධීක්ෂණය

24 C CCP 1

3. Use of calibrated thermometer

Falling of debris from overheads

ක්රමාැංකිත උෂ්ණත්වමානය භාවිතය

P උඩින් ඇති අපද්රවය මඟින් වය හැකි දූහනය 3 3 9

4. Controlling water level

Screw conveying to the Cross cont. from machine 1. Following cleaning plan

cutter B යන්ත්රලේ අපවිත්රතාවය නිසා දූහනය 3 3 9

යහපත් පිරිසිදු කිරීලේ සැලැස්ම භාවිතය

25 දඟර වාහකලයන් C None/හානියක් නැත

2. Planned checking of motor guard

PRP

කටරයට යැවීම ලමෝටරලේ ආවරණය වාරිකව පරීක්ෂාව

Cont. from debris from motor

P ලමොටරලයන් අපද්රවය වැටීලමන් දූහනය 3 3 9

Size reduction by cutter B Cont. from environment /පරිසරලයන් විය හැකි දූහනය 3 3 9 1. Proper housekeeping

ප්රමාණයට කැඩීම C None/හානියක් නැත යහපත් ගෘහ පාලනය

26 PRP

P Falling of debris from overheads 2. Metal detection/ලලෝහ පිරිස්සුම

P Cont. from metal fragments/ලලෝහ වලින් විය හැකි දූහනය 3 5 15

Page 4 of 8 Issue 01, date of issue 2015-03-20

Section 05 Hazard Idetification and Analysis/උපද්රව හඳුනා ගැනීම සහ විශ්ලේෂණය MN 03

Probability Severity Control Measure Assessment

Flow Diagram Referece Number

Consequence in case of failure of

Synergetic effect with other CM?

Probability of Failure of Control

Is Control measure specifically

Risk Level අවධානේ මට්ටම

Effect of identified hazardl

Position within food chain

Feasibility for Monitoring

Control Measure

Hazard Type

5.1 Desiccated Coconut Production

Decision

Process Step/ Control Measures

designed

Measure

Medium

Critical

Minor

Major

දිසිඳි පපොල් නිෂ්පාදනය

High

Low

ක්රියාවලි අධියර පාලන උපක්රම

Gravity flow of the Cont. from environment 1. Proper housekeeping

B පරිසරලයන් විය හැකි දූහනය 3 3 9

shredded coconut to the යහපත් ගෘහ පාලනය

27 transporting trolley C Seeping oil from crusher/ක්රසරලයන් ලතේ වෑස්සීම 3 5 15 2. Proper maintenace of the machine PRP

ලරොලියට ලපොේ වැටීම Falling of debris from overheads යහපත් යන්ත්ර නඩත්තුව

P උඩින් ඇති අපද්රවය මඟින් වය හැකි දූහනය 3 3 9

Manually emptying the B Cont. from environment 3 3 1. Proper housekeeping

9

content to the dryer පරිසරලයන් විය හැකි දූහනය යහපත් ගෘහ පාලනය

Seeping oil from crusher

28 conveyor C 3 5 15 2. Proper maintenace of the machine PRP

ක්රසරලයන් ලතේ වෑස්සීම

ඩ්රයරයට ලපොේ දැමීම Falling of debris from overheads යහපත් යන්ත්ර නඩත්තුව

P 3 3 9

උඩින් ඇති අපද්රවය මඟින් වය හැකි දූහනය

Drying වියලීම B Attraction of microbes due to excess moisture/වැඩි ලතතමනය

3 10 30 1. Steam pressure control M H H Y H H M

නිසා ක්ෂුද්රජීවීන් ලේ ආක්රමය හුමාල පීඩනය පාලනය

29 C None/හානියක් නැත CCP 2

2. Temp control

P None/හානියක් නැත උෂ්ණත්වය පාලනය

Conveying to cooling B Cont. from environment 3 3 9 1. Proper housekeeping

table පරිසරලයන් විය හැකි දූහනය යහපත් ගෘහ පාලනය

30 සිසිේ කිරීලේ ලේසයට C None/හානියක් නැත PRP

2. Proper ventilation in the drying area

Falling of debris from overheads

යැවීම P 3 3 9 වියලි අැංශලේ නිසි වාතාරය

උඩින් ඇති අපද්රවය මඟින් වය හැකි දූහනය

Manually spreading Cont. from environment 1. Proper housekeeping

B පරිසරලයන් විය හැකි දූහනය

3 3 9

පැතිරවීම යහපත් ගෘහ පාලනය

Cont. due to absorption of moisture

B 3 5 15 2. Controlling the keeping time

ලතතමනය උරාගැනීම නිසා විය හැකි දූහනය තබාගන්නා කාලය පාලනය කිරීම

Cont. from touching

31 B 3 3 9 3. Handwashing /දෑත් ලසේදීම PRP

ස්පර්ශය නිසා දූහනය වීම

4. Use of skilled workers

Falling of debris from overheads

P 3 5 15 නිපුන ලසේවකයන් ලයදීම

උඩින් ඇති අපද්රවය මඟින් වය හැකි දූහනය

Moisture check before packing

None/හානියක් නැත

C ලතතමන පරීක්ෂාව

Page 5 of 8 Issue 01, date of issue 2015-03-20

Section 05 Hazard Idetification and Analysis/උපද්රව හඳුනා ගැනීම සහ විශ්ලේෂණය MN 03

Probability Severity Control Measure Assessment

Flow Diagram Referece Number

Consequence in case of failure of

Synergetic effect with other CM?

Probability of Failure of Control

Is Control measure specifically

Risk Level අවධානේ මට්ටම

Effect of identified hazardl

Position within food chain

Feasibility for Monitoring

Control Measure

Hazard Type

5.1 Desiccated Coconut Production

Decision

Process Step/ Control Measures

designed

Measure

Medium

Critical

Minor

Major

දිසිඳි පපොල් නිෂ්පාදනය

High

Low

ක්රියාවලි අධියර පාලන උපක්රම

Quality checking while Cont. from touching 1. Handwashing /දෑත් ලසේදීම

cooling B ස්පර්ශය නිසා දූහනය වීම 2. Proper housekeeping

සිසිේ වන අතර තත්ත්ව Cont. from environment යහපත් ගෘහ පාලනය

පරීක්ෂාව B පරිසරලයන් විය හැකි දූහනය 3 3 9 3. Use of skilled workers

නිපුන ලසේවකයන් ලයදීම

32 Remaining visible contaminants/ඇසට ලපලනන අපද්රවය ඉතිරි වීම OPRP1

4. Use of correct tools

P 5 5 25 M M M N M L M

නිවැරදි උපකරණ භාවිතය

Falling of debris from overheads 5. Training of staff

P 3 3 9

උඩින් ඇති අපද්රවය මඟින් වය හැකි දූහනය කාර්ය මණ්ඩලලේ පුහුණුව

C Off flavour and odour/අව රසය සහ ගන්ධය 3 5 15 6. Instructions/උපලදස්

Decision/තීරණ ගැනීම B None/හානියක් නැත 1. Training of staff

33 P None/හානියක් නැත කාර්ය මණ්ඩලලේ පුහුණුව PRP

C None/හානියක් නැත 2. Instructions/උපලදස්

Transfer to shifter for Cont. from touching 1. Handwashing, use of gloved hands

grading B ස්පර්ශය නිසා දූහනය වීම 3 3 9

& clean tool/දෑත් ලසේදීම, අත්වැසුේ සහ

ලරේඩ් කිරීම සඳහා Cont. from environment පිරිසිඳු උපකරණ භාවිතය

ෂිෆ්ටරයට යැවීම B 3 3 9

2. Proper housekeeping

පරිසරලයන් විය හැකි දූහනය

34 Falling of debris from overheads යහපත් ගෘහ පාලනය

PRP

P උඩින් ඇති අපද්රවය මඟින් වය හැකි දූහනය 3 3 9 3. Use of skilled workers

නිපුන ලසේවකයන් ලයදීම

None/හානියක් නැත

C

Shifting while passing B Cont. from environment 3 3 1. Proper housekeeping

9

therough the magnets පරිසරලයන් විය හැකි දූහනය යහපත් ගෘහ පාලනය

Remaining of untrapped iron particles

ලරේණි කිරීම සහ කාන්දේ P 5 10 50 2. Daily checking of magnet M H M N L M L

කාන්දේ වලට හසු ලනොවූ යකඩමය අපද්රවය ඉතිරි වීම

35 අතරින් යැවීම දිනපතා කාන්දේ පරීක්ෂා කරීම OPRP2

P Cont. from environment/පරිසරලයන් විය හැකි දූහනය

3. Planned checking of magnet

None/හානියක් නැත

C effectiveness/කාන්දේ වල සඵලත්වය

සැලැස්මාණුකූලව පරීක්ෂාව

Page 6 of 8 Issue 01, date of issue 2015-03-20

Section 05 Hazard Idetification and Analysis/උපද්රව හඳුනා ගැනීම සහ විශ්ලේෂණය MN 03

Probability Severity Control Measure Assessment

Flow Diagram Referece Number

Consequence in case of failure of

Synergetic effect with other CM?

Probability of Failure of Control

Is Control measure specifically

Risk Level අවධානේ මට්ටම

Effect of identified hazardl

Position within food chain

Feasibility for Monitoring

Control Measure

Hazard Type

5.1 Desiccated Coconut Production

Decision

Process Step/ Control Measures

designed

Measure

Medium

Critical

Minor

Major

දිසිඳි පපොල් නිෂ්පාදනය

High

Low

ක්රියාවලි අධියර පාලන උපක්රම

Receiving Bags with B None/හානියක් නැත 1. Proper housekeeping

36 required info P Receiving of bags with dust/දූවිලි තැවරුණ බෑේ ලැබීම 3 3 9 යහපත් ගෘහ පාලනය PRP

අවශය ලතොරතුරු මුද්රිත C None/හානියක් නැත

බෑේ ලැබීමfilling bags

Manually B Cont. from touching/ස්පර්ශය නිසා දූහනය වීම 3 3 9 1. Handwashing /දෑත් ලසේදීම

අතින් බෑේ පිරවීම Cont. from environment 2. Proper housekeeping

B 3 3 9

37 පරිසරලයන් විය හැකි දූහනය යහපත් ගෘහ පාලනය PRP

Falling of debris from overheads

P 3 3 9 3. Use of skilled workers

උඩින් ඇති අපද්රවය මඟින් වය හැකි දූහනය

C None/හානියක් නැත නිපුන ලසේවකයන් ලයදීම

Weighing while weight B Cont. from environment 3 3 9 1. Handwashing /දෑත් ලසේදීම

correction පරිසරලයන් විය හැකි දූහනය 2. Proper housekeeping

B Cont. from touching/ස්පර්ශය නිසා දූහනය වීම 3 3 9

38 බර කිරන අතර නිවැරදි යහපත් ගෘහ පාලනය PRP

Falling of debris from overheads

කිරීම P 3 3 9 3. Use of skilled workers

උඩින් ඇති අපද්රවය මඟින් විය හැකි දූහනය

C None/හානියක් නැත නිපුන ලසේවකයන් ලයදීම

Heat sealing of B None/හානියක් නැත `

39 polythene P None/හානියක් නැත

ලපොලිතීන් බෑගය තාප C None/හානියක් නැත

මුද්රණය

Sewing bags B None/හානියක් නැත `

40 බෑේ මැසීම P None/හානියක් නැත

C None/හානියක් නැත

Labelling B None/හානියක් නැත `

41 බෑේ වල ලේබේ ඇලවීම P None/හානියක් නැත

C None/හානියක් නැත

Page 7 of 8 Issue 01, date of issue 2015-03-20

Section 05 Hazard Idetification and Analysis/උපද්රව හඳුනා ගැනීම සහ විශ්ලේෂණය MN 03

Probability Severity Control Measure Assessment

Flow Diagram Referece Number

Consequence in case of failure of

Synergetic effect with other CM?

Probability of Failure of Control

Is Control measure specifically

Risk Level අවධානේ මට්ටම

Effect of identified hazardl

Position within food chain

Feasibility for Monitoring

Control Measure

Hazard Type

5.1 Desiccated Coconut Production

Decision

Process Step/ Control Measures

designed

Measure

Medium

Critical

Minor

Major

දිසිඳි පපොල් නිෂ්පාදනය

High

Low

ක්රියාවලි අධියර පාලන උපක්රම

Storing until CDA B Cont. from env due to damaged bages 3 3 `

inspection බෑේ පලුඳු වීම නිසා පරිසරලයන් විය හැකි දූහනය

Mould growth due to uptaking of moisture/බිලමන් ලතතමනය උරා

CDA විමර්ශනය ලතක් B 3 3

ගැනීම නිසා පුස් හැදීම

42 ගබඩා කිරීම B Pest infestation කෘමි ආසාදනය 3 5 15 PRP

Cont. from env due to damaged bages

P 3 3 9

බෑේ පලුඳු වීම නිසා පරිසරලයන් විය හැකි දූහනය

C None/හානියක් නැත

If CDA Report OK B None/හානියක් නැත `

43 Despatch to buyer P None/හානියක් නැත

ගැනුේ කරුට යැවීම C None/හානියක් නැත

If CDA rejected, dispose B None/හානියක් නැත `

44 under CDA supervision P None/හානියක් නැත

අසමත් වුලනොත් CDA C None/හානියක් නැත

අධීක්ෂනය යටලත්

Page 8 of 8 Issue 01, date of issue 2015-03-20

Section 05 Hazard Idetification and Analysis/උපද්රව හඳුනා ගැනීම සහ විශ්ලේෂණය MN 03

Probability Severity Control Measure Assessment

Flow Diagram Referece Number

Consequence in case of failure of

Synergetic effect with other CM?

Probability of Failure of Control

Is Control measure specifically

Risk Level අවධානම් මට්ටම

Effect of identified hazardl

Position within food chain

Feasibility for Monitoring

Control Measure

Hazard Type

5.2 Virgin Coconut Oil Production

Decision

Process Step/ Control Measures

designed

Measure

Medium

Critical

Minor

Major

නැවුම් පපොල් පතල් නිෂ්පාදනය

High

Low

ක්රියාවලි අධියර පාලන උපක්රම

Hazard Description උපද්රව විස්තරය Hazard Analysis A B C D E F G

Receiving dried coconut B None 1. Use of food grade polythene

1 from dryer in polythene C Seeping of chemicals from the poly bags 3 3 9 PRP

lined craft bags P None

Feeding to oil expeller B Cont. from environment 3 3 9 1. Use of skilled workers

B Cont. from touching 3 3 9 2. Handwashing

2 C None 3. Workers training PRP

P Cont. from the wood splinters 3 3 9 4. Use of good quality timber

Cont. from environment 5. Checking sticks before use

P 3 3 9

Removing cake B Cont. from environment 3 3 9 1. Proper housekeeping

3 C None 2. Keeping tank always covered PRP

P Cont. from environment 3 3 9

Extraction of virgin oil B None 1. Keeping temp low

[<60°C] C Change of composition and colour due to excess temp. 3 10 30 2. Use of skilled workers L M H N L L L

3 OPRP

C Become rancid due to high moisture 3 10 30 L M H N L L L

P None

Collecting of crude oil in to B Cont. from environment 3 3 9 1. Proper housekeeping

4 set of SS tanks C None 2. Keeping tank always covered PRP

P Cont. from environment 3 3 9

Page 1 of 4 Issue 01, date of issue 2015-03-20

Section 05 Hazard Idetification and Analysis/උපද්රව හඳුනා ගැනීම සහ විශ්ලේෂණය MN 03

Probability Severity Control Measure Assessment

Flow Diagram Referece Number

Consequence in case of failure of

Synergetic effect with other CM?

Probability of Failure of Control

Is Control measure specifically

Risk Level අවධානම් මට්ටම

Effect of identified hazardl

Position within food chain

Feasibility for Monitoring

Control Measure

Hazard Type

5.2 Virgin Coconut Oil Production

Decision

Process Step/ Control Measures

designed

Measure

Medium

Critical

Minor

Major

නැවුම් පපොල් පතල් නිෂ්පාදනය

High

Low

ක්රියාවලි අධියර පාලන උපක්රම

Keeping for sedimentation B None 1. Keeping adequate time for

5 in SS tanks C None settlement PRP

P None

Filtration tanks B None 1. Proper housekeeping

6 C None PRP

P Cont. from environment 3 3 9

Pumping to coupled filter B None 1. Checking of filter cloth before start

units & filtering C None 2. Planned changing of cloth

7 PRP

Passing extraneous mattter /අපද්රවය ලනොලපරී යාම 3. Peridic checking of samples

P 3 3 9

4. Followed by further filtering

Quality checking of 1st B None 1. Check by trained staff

8 Filtrate C None 2. Planned checking CCP

P Passing extraneous mattter /අපද්රවය ලනොලපරී යාම 3 10 30 M H M N H H H

Sending back to filtration B None

9 tank C None

P None

Pumping to SS overhead B None 1. Proper housekeeping

10 tank C None 2. Keeping the tank covered

P Cont. from environment 3 3 9

Pumping to 2nd filter unit B None

11 C None

P None

Filtering B None 1. Planned changing of cloth

12 C None 2. Peridic checking of samples OPRP

P Passing extraneous mattter 3 10 30 3. Followed by further filtering M H M N H H H

Pumping thru a set of B None 1. Planned cleaning of filters

13 micron filters [5µm & 1µm] C None OPRP

P Passing extraneous mattter 3 10 30

Page 2 of 4 Issue 01, date of issue 2015-03-20

Section 05 Hazard Idetification and Analysis/උපද්රව හඳුනා ගැනීම සහ විශ්ලේෂණය MN 03

Probability Severity Control Measure Assessment

Flow Diagram Referece Number

Consequence in case of failure of

Synergetic effect with other CM?

Probability of Failure of Control

Is Control measure specifically

Risk Level අවධානම් මට්ටම

Effect of identified hazardl

Position within food chain

Feasibility for Monitoring

Control Measure

Hazard Type

5.2 Virgin Coconut Oil Production

Decision

Process Step/ Control Measures

designed

Measure

Medium

Critical

Minor

Major

නැවුම් පපොල් පතල් නිෂ්පාදනය

High

Low

ක්රියාවලි අධියර පාලන උපක්රම

Collection to SS tank

B None 1. Proper housekeeping

14 mounted on pallet cart C None 2. Tank keeping covered

P Cont. from environment 3 3 9

Transporting to SS tank B None 1. Proper housekeeping

15 farm C None 2. Tank keeping covered

P Cont. from environment 3 3 9

Pumping to SS stock tanks B None

16 C None

P None

Sending for bulk selling B None

17 C None

P None

Pumping to bottling tank B None

18 C None

P None

Receiving washed and B None

19 dried glass bottles and jars C None

P None

Visual inspection B None 1. Use of trained staff

20 C None 2. Maintaining proper work environ OPRP

P Passing of bottles with visible contamination 3 10 30 3. 100% inspection L M H N L H H

Filling B Contamination from touching 3 3 9 1. Use of trained staff

21 C None 2. Following effective handwashing PRP

P None

Page 3 of 4 Issue 01, date of issue 2015-03-20

Section 05 Hazard Idetification and Analysis/උපද්රව හඳුනා ගැනීම සහ විශ්ලේෂණය MN 03

Probability Severity Control Measure Assessment

Flow Diagram Referece Number

Consequence in case of failure of

Synergetic effect with other CM?

Probability of Failure of Control

Is Control measure specifically

Risk Level අවධානම් මට්ටම

Effect of identified hazardl

Position within food chain

Feasibility for Monitoring

Control Measure

Hazard Type

5.2 Virgin Coconut Oil Production

Decision

Process Step/ Control Measures

designed

Measure

Medium

Critical

Minor

Major

නැවුම් පපොල් පතල් නිෂ්පාදනය

High

Low

ක්රියාවලි අධියර පාලන උපක්රම

Visual inspection B None 1. Use of trained staff

22 C None 2. Maintaining proper work environ OPRP

P Passing of bottles with visible contamination 3 10 30 3. 100% inspection L M H N L H H

Receiving of lids B None 1. Use of trained staff

23 C None 2. Maintaining proper work environ OPRP

P Passing of bottles with visible contamination 3 10 30 3. 100% inspection L M H N L H H

Capping B None

24 C None

P None

Labelling B None

24 C None

P None

Page 4 of 4 Issue 01, date of issue 2015-03-20

Boyagane DC Mills (Pvt) Ltd

Food Safety Manual MN03

Section 3.6 - OPRP Control Plan - ක්රියාවේ බැඳුණ පැ සැදානේ් පාලන සැලැස්ම

Critical Check Verification Plan

SN Process Requirement How to Check Frequency Record

Step By Verified By Frequency

The product to be free from Letting the product passing over Daily FSTL Monthly Magnetsැcheck record

Supervisor Dry

detectable level of iron the magnets. End of the day check දි් තේ මේසිකව HACCP/OPRP1.1

Section

contamination for any trapped iron-නිෂ් ේන්ැ

Passing thru set of magnets

නිෂ් ේන්ැඅ්ේවසපයාවැකසැගතැ කේන්න ැමිබන්ැයාවේමටැසලසන්්.ැදි්යාවැ Record on magnet

හුකිැමට්ට ැයාවකඩැවලින්ැ අවසේ් ේැදීැයාවකඩැඇලීැඇත්ැනුයිැ effectiveness

දූෂයැ ් ී ැිබීම රීක්ෂේැකසන්්. HACCP/OPRP1.2

Verification Plan-අධීක්ෂණ ක්රම:

OPRP 1

a. Remove the shifted products from the bin- රේඩ් කැකනැනිෂ් ේන්ැ මැජේ ්ැවලින්ැතවත්ැකසන්්.

b. Place a tray at one of the shifter outlet- ක්ැෂිෆ්ටසයාවකැ කනවසැ ේැ කක්ැතඳන්්.

c. Place a cleaned paperclip on the shifter bed while the product in it-පිරිසිදුැ ේ ර්ැක්ලිේැ කක්ැෂිෆ්ටස ේැ ල්ැමතැතඳන්්.

d. Run the shifter adequate time to release paperclip-ැ ේ ර්ැක්ලිේැ කැවුටියාවැහුකිැ වලේවක්ැෂිෆ්ටසයාවැක්රියාවේැකසවන්්.

e. Stop the shifter and check if the paper clip is trapped-ෂිෆ්ටසයාවැ්වතේැ ේ ර්ැක්ලිේැ කැඇලීැිබ ේැනැඳලන්්.

f. Check the other magnets in the same way- ම ලසැඅනික්ැකේන්න ැනැ රීක්ෂේැකසන්්.

g. If the result is satisfactory, record in HACCP/OPRP1.2-ප්රිබලලැසේර්කකැ් ැHACCP/OPRP1.2ැහිැවේර්තේැකසන්්

h. If the magnets are weak, inform the MD-කේන්න ැදුර්වලැවැඇත්් ැMDැනුනුවත්ැකසන්්.

Freedom from visible Visual examination whiles the Continuous Supervisor Daily Quality control

Worker at

Quality checking while

අඛණ්ඩව Dry Section දි් තේ

Cooling

physical objects products in the cooling trays. record

Tray

ඇසටැ ්්ැතස ැඅ ද්රවයැ නිෂ් ේන්ැ ේැ ක්ැිබ ඳ්ැටටැනෘශ්යැ HACCP/CCP02

වලින්ැ ත සැඳව රීක්ෂේව

cooling

OPRP2

Verification Plan-අධීක්ෂණ ක්රම:

Observe the QC inspection in a random manner. Implementing plastic, glass and metal policies

QC රීක්ෂේවැ ක ස්ැආකේසයාවැදි් තේැඅහඹුැ ලසැනිරීක්ෂපයාවැකසන්්.ැේලේස්ටික්ැ,ැී දුරුැසහැ ලෝහැප්රිබ ත්ිබැනිසිැ ලසැක්රියාවේත්මකැකසන්්.

Note/සටහන - Check OPRP Control Plan as well/ OPRP පාලන සැලැස්ම ද බලන්න

Reviewed by: Issue 01 Approved by:

2015-03-20

Page 1 of 2

Boyagane DC Mills (Pvt) Ltd

Food Safety Manual MN03

Section 3.6 - OPRP Control Plan - ක්රියාවේ බැඳුණ පැ සැදානේ් පාලන සැලැස්ම

Critical Check Verification Plan

SN Process Requirement How to Check Frequency Record

Step By Verified By Frequency

The product to be free from Check the shifter mesh before Every FSTL Every Shifting record

Supervisor

large particles start. Check the shifted content for shifting batch HACCP/OPRP2

any visible large particles

Verification Plan-අධීක්ෂණ ක්රම:

Shifting

OPRP 3

a. Take a sample of shifted product.

b. Shift the sample using lab sieve

c. If the entire quantity is passing, consider that the sieving is effective

d. If not effective, draw another sample and check.

e. Still not effective, re-shift the batch

f. Sign-off the record

Same as for OPRP 1

detection

OPRP4

Metal

Same as for OPRP 1

detection

OPRP5

Metal

Reviewed by: Issue 01 Approved by:

2015-03-20

Page 2 of 2

Boyagane DC Mills (Pvt) Ltd

Food Safety Manual MN03

Section 3.7 - CCP Control Plan - අති අවදානම් ලක්ෂ පාලන සැලැස්ම

A. DC සත්යාපන සැලැස්ම

Frequency

SN Process Critical How to Check

Critical

Requirement Limit Rationale Check By පරීක්ෂා කරන්නන් නකන ේ Verified Record

Step

ද? Frequency

අවදානම් By

සීමාව

To kill pathogenic >980C SLS 142: 1972 Supervisor Direct reading of FSTL Daily Temp Record

Hourly

bacteria 90s Clause 4.4.4.2 Wet thermometer Pasteurization

නරෝගකාරක Note 1 Section උෂ්ණත්වමාන පාඨාාංකය HACCP/CCP01

බැක්ටීරියා විනාශ ගැනීම

කිරීම Verification Method/ සත්යාපන ක්රම:

Check the temp record. Check the seal of the thermometer. Check the floater for any defect. If all OK, Sign off

HACCP/CCP01-උෂ්ණත්ව වාර්තාව නිසි නෙ පුරවා තිනේ දැයි බෙන්න. උෂ්ණත්ව මානනේ සීල් එක යහපත් දැයි බෙන්න.

ටැාංකිනේ ඉපිලුම යහපත් ව තිනේ දැයි බෙන්න. සියල්ෙ නිවැරදි නම් HACCP/CCP01 වාර්තාව අත් න් කරන්න.

Pasteurization

Corrective Action Plan

a) If temperature reading of the fixed thermometer is dropped below 98 0C in the blanching tank,

CCP 1

immediately stop the motor of the blanching screw conveyor and the loading conveyor.[ේොන්චින්

ටැාංකිනේ විකර ඇති උෂ්ණත්ව මානනේ උෂ්ණත්වය 980C ට වඩා පහෙ බැ ්න ොත් වහාම ේොන්චින්

කන්නේයරනේ හ නෙෝඩින් කන්නේයරනේ නමෝටර නවතන්න].

b) Immediately inform the boiler operator to increase the steam pressure.

හුමාෙ පීඩනය වැඩි කරන නෙ වහාම නබොයිෙර් ක්රියා කට ට දන්වන්න.

c) Let the temp to rise >980C. Wait for approx. 120s.

උෂ්ණත්වය 980C ට වඩා වැඩි වන්නට නදන්න. තත්පර 120ක් වන නතක් සිටින්න.

d) Start the conveyor motor. කන්නේයර නමෝටරය පණ ගන්වන්න.

e) Record the temperature. උෂ්ණත්වය ටහන් කර ගන්න.

f) Check the water level of the tank and the workability of level controlling floater. ටැාංකිනේ වතුර මට්ටම

පරීක්ෂා කරන්න. ජෙ මට්ටම පාෙනය කරන ඉපිලුම යහපත් මට්ටමක තිනේ දැයි වරින් වර බෙන්න.

Reviewed by: Issue 01 Approved by:

2015-03-20

Page 1 of 5

Boyagane DC Mills (Pvt) Ltd

Food Safety Manual MN03

Section 3.7 - CCP Control Plan - අති අවදානම් ලක්ෂ පාලන සැලැස්ම

Reduce moisture <3% SLS 98: 2013 Supervisor Direct reading of FSTL Daily QC Record

Hourly

content in order to Table 2 Dry thermometer HACCP/CCP02

increase the shelf Section උෂ්ණත්වමාන පාඨාාංකය

life ගැනීම

ගබඩා කාෙය වැඩි Verification Method/ සත්යාපන ක්රම:

කිරීම පිණි Check the QC record. Randomly check a sample for moisture. If it is <3%, sign-off HACCP/CCP02.

නතතමන මට්ටම QC වාර්තාව පරීක්ෂා කරන්න. නියැදියක නතතමන පරීක්ෂාව කර බෙන්න. සියල්ෙ යහපත් නම් HACCP/CCP02 හි අත් න්

පහත දැමීම කරන්න.

Note/සටහන - Check OPRP Control Plan as well/ OPRP පාලන සැලැස්ම ද බලන්න

Drying

a) If the moisture content recorded as above 3% when measuring, immediately stop packing. නතතමන

CCP 2

ප්රතිශතය සියයට ටට වැඩිනයන් වාර්තා උනනොත් ඇුරට ම් කිරීම වහාම නවතන්න.

b) Re-dry the product. නිෂ්පාදන නැවත වියළන්න.

c) Check the dryer feeder for feeding pattern. Spread the product to make an evenly thin layer. ඩ්රයරයට

නපොල් වැටීම ඒකාකාරී ව වන්නන් දැයි බෙන්න.

d) Control the air inlet door to increase the intake of hot air. වාතය ඇතුළට ගැනීනම් නදොර පාෙනනයන් උණුුරම්

වාතය ෙැබීම වැඩි කරන්න.

e) Recheck the moisture. If ok continue drying. නතතමනය නැවත පරීක්ෂා කරන්න. නහොඳ නම් නිෂ්පාදනය කර

නගන යන්න.

Note 1 - According to the FDA Pasteurization ordinance, this time/temp combination is more than adequate to kill all pathogenic bacteria

http://www.fda.gov/Food/GuidanceRegulation/GuidanceDocumentsRegulatoryInformation/Milk/ucm301297.htm

Reviewed by: Issue 01 Approved by:

2015-03-20

Page 2 of 5

Boyagane DC Mills (Pvt) Ltd

Food Safety Manual MN03

Section 3.7 - CCP Control Plan - අති අවදානම් ලක්ෂ පාලන සැලැස්ම

B. VCO සත්යාපන සැලැස්ම

Frequency

SN Process Critical How to Check

Critical

Requirement Limit Rationale Check By පරීක්ෂා කරන්නන් නකන ේ Verified Record

Step

ද? Frequency

අවදානම් By

සීමාව

Reduce moisture 600C Changing Supervisor Direct reading of FSTL Daily HACCP/CCP03

content in order to chemical thermometer

minimize the water composition

Hourly

content in the may lead to

expelled VCO unsuitability

for direct

consumption

Verification Method/ සත්යාපන ක්රම:

Drying

CCP 3

Visually check the temp of the oven at least twice a day. If OK sign off HACCP/CCP03/දව කට නදවරක් වත්

උෂ්ණත්වය පරීක්ෂා කර යහපත් නම් වාර්තානේ අත් න තබන්න.

Corrective Action

1. High heat dried coconut sent to the oil mill/අධි උෂ්ණත්වය යටනත් වියෙන ෙද නපොල් නතල් නමෝෙට යවන්න.

2. Check the oven thermos using the additional thermos/අතිනර්ක උෂ්ණත්ව මානය ආධාරනයන් ඩ්රයර

උෂ්ණත්ව මානය නදෝෂ රහිත ද බෙන්න

3. If defective, get it calibrated./එය නදෝෂ හිත නම් ක්රමාාංකනය කරන්න

Reviewed by: Issue 01 Approved by:

2015-03-20

Page 3 of 5

Boyagane DC Mills (Pvt) Ltd

Food Safety Manual MN03

Section 3.7 - CCP Control Plan - අති අවදානම් ලක්ෂ පාලන සැලැස්ම

Remove any Free SLS 32: 2002 Supervisor Take a sample to a clear FSTL Daily Hourly

Hourly

particle in the නතොර bottle and visually inspection

product බව examine record

නිෂ්පාදනනේ තිබිය HACCP/CCP03

හැකි අාංශූන් ඉවත් Verification Method/ සත්යාපන ක්රම:

කිරීම

Filtration

Take an independent sample from the bulk to a clear bottle. Examine under light for any visible particles. If Ok sign-off the

CCP 4

daily HACCP/CCP03 record.

නතොගනයන් ්වාධීනව පැහැදිලි නබෝතෙයකට ගත් නියැදියක් විදුලි ආනෙෝකය යටනත් අාංශූන් ඳහා පරීක්ෂා කරන්න. එය යහපත් නම්

HACCP/CCP03 හි අත් න නයොදන්න.

Corrective Action

a. Immediately separate the tank under HOLD label. [අපද්රවය හිත ටැාංකිය HOLD නල්බෙය යටනත් නවන් කරන්න]

b. Check the filter cloth. [නපරහන පරීක්ෂා කරන්න]

c. If damaged replace it. [පලුදු වී ඇත්නම් මාට කරන්න]

d. Re-filter the batch and re-check. [අයහපත් නතොගය නැවත නපරා පරීක්ෂා කරන්න]

Reviewed by: Issue 01 Approved by:

2015-03-20

Page 4 of 5

Boyagane DC Mills (Pvt) Ltd

Food Safety Manual MN03

Section 3.7 - CCP Control Plan - අති අවදානම් ලක්ෂ පාලන සැලැස්ම

C. Coconut Flour සත්යාපන සැලැස්ම

Frequency

SN Process Critical How to Check

Critical

Requirement Limit Rationale Check By පරීක්ෂා කරන්නන් නකන ේ Verified Record

Step

ද? Frequency

අවදානම් By

සීමාව

Ensure moisture 100% Water is one of Sealing 100% inspection of each Twice a day Hourly

Supervisor

Each bag

barrier in order to sealing the critical Operator sealed bag inspection

protect the product factor required record

from microbial for microbial HACCP/CCP04

contamination growth

Sealing of Polythene Bags

නිෂ්පාදන ක්ෂුද්ර ීවව

Verification Method/ සත්යාපන ක්රම:

ආ ාදනයන්නගන්

ආරක්ෂා කිරීම පිණි Observe the sealing operation at least twice a day. Check the completion of record. If everything satisfactory,

නතතමන බාධකයක් sign-off HACCP/CCP04 [අඩු තරම දිනකට නදවරක් වත් සීල් කිරීනම් ක්රියාව නිරීක්ෂණය කරන්න. අදාළ වාර්තාව නිසි නෙ

ඇති කිරීම පුරවන්නන් දැයි බෙන්න. තත්ත්වය යහපත් නම් HACCP/CCP04 වාර්තානව හි අත් න නයොදන්න.]

CCP 5

Corrective Action

a. If suspicion on sealing is noted, check all packed and sealed bags of the day for sealing effectiveness

සීල් කිරීම පිළිබඳ ව ැකයක් මතු වූනේ නම් එදින නිම කෙ සියලු බෑග් පරීක්ෂා කරන්න.

b. Apply light pressure to sides of the bags using both hands.

අත් නදක ම භාවිතනයන් බෑග් වෙ නදපැත්තට නතරපන්න.

c. Re-seal the improperly sealed bag.

නහොඳින් සීල් නනො වූ බෑග් නැවත සීල් කරන්න.

d. Check the sealer performance

සීෙර් යන්ත්රය යහපත් දැයි බෙන්න

e. If sealer element is malfunctioned, changed it.

සීෙරනේ ප්රතිනරෝධ කම්බිය අකර්මණය නම් එය මාට කරන්න.

Reviewed by: Issue 01 Approved by:

2015-03-20

Page 5 of 5

Boyagane DC Mills (Pvt) Ltd

Food Safety Manual MN03

Section 3.8 - Validation Plan - වලංගුකරණ සැලැස්ම

The following method is used to validate the control measures established under OPRPs and CCPs

A Desiccated Coconut

Validate What? /වලංගුකරණය කරන්නන් කවරක් ද? Frequency How to Validate /වලංගුකරණය කරන්නන්

කාල පරාසය නකනසේ ද?

1 A. Freedom from pathogenic bacteria in DC particularly the freedom from Salmonella Order-wise 1. Checking of the product quality and safety

නරෝග කාරක බැක්ටීරියාවන්නගන් (වින ෂ ේ නයන් සැල්න ොනෙල්ලා) න ොර බව ඇණවුම් අනුව aspects at CDA Lab

නිෂ්පාදෙ වල අෙර්ඝත්වය සහ සුරක්ෂි භාවය

B. Shelf-life assurance through moisture determination CDA විදයාගාරනද ප පරීක්ෂා කිරී

න ෙ නිර්ණය තුලින් කල් බා ග හැකි කාලය සොථ කිරී

C. Freedom from extraneous matter - අපද්රවය වලින් න ොර බව

2 A. Effectiveness of the actions taken to control the microbiological aspects of the finished Annual 2. Checking of a sample of DC product taken

product. This ensures the microbiological limits of the products are in accordance with වාර්ෂික randomly and analyzing at CDA Lab

SLS 98: 2013 අහඹු නලස ගත් දිසිඳි නපොල් නියැදියක් CDA

නිමි නිෂ්පාදෙනද ක්ෂුද්රජීවීනන් න ්ටම පාලෙය කිරී සහහා ගත් ියවර වල සාර්ථකත්වය විදයාගාරනද ප පරීක්ෂා කිරී

නිර්ණය කිරී . නම් ඟින් නිමි නිෂ්පාදෙනද ක්ෂුද්රජීවීනන් න ්ටම SLS 98: 2013 ම අනුකූල

වෙ බව සොථ කිරී

B. Effectiveness of the actions taken to control the Fe and other heavy metals in the

finished products. This ensures the Fe and heavy metal limits of the products are in

accordance with SLS 98: 2013

නිමි නිෂ්පාදෙනද යකඩ සහ බැර නලෝහ ්ටම පාලෙය කිරී සහහා ගත් ියවර වල

සාර්ථකත්වය නිර්ණය කිරී . නම් ඟින් නිමි නිෂ්පාදෙනද යකඩ සහ බැර නලෝහ ්ටම SLS

98: 2013 ම අනුකූල වෙ බව සොථ කිරී ග

3 The quality of potable water with respect to chemical, physical and biological requirements Annual

Checking of water quality for chemical,

in accordance with SLS 614: 2013 වාර්ෂික

physical and biological requirements

පානීය ජලනද අෙර්ඝත්වය රසායනික, නභෞතික සහ ජජව යෙ අව ය ා SLS 614: 2013 ම

අනුකූල වෙ බව රසායනික, නභෞතික සහ ජජව යෙ අව ය ා

සහහා පානීය ජලය පරීක්ෂා කිරී

Reviewed by: Issue 01; 2014-12-01 Approved by:

Page 1 of 1

Boyagane DC Mills (Pvt) Ltd

Food Safety Manual MN03

Section 3.8 - Validation Plan - වලංගුකරණ සැලැස්ම

B Virgin Coconut Oil

Validate What? /වලංගුකරණය කරන්නන් කවරක් ද? Frequency How to Validate /වලංගුකරණය කරන්නන්

කාල පරාසය නකනසේ ද?

Compliance to SLS 32: 2002 Batch-wise In-house testing of the reference samples

One sample from every six month

හය සකම වරක් එක් නියැදියක් ගෘහස්ථ

පරීක්ෂණය

6 monthly Testing a sample at SLSI Lab

SLSI විදයාගාර පරීක්ෂණය

C Coconut Flour

Validate What? /වලංගුකරණය කරන්නන් කවරක් ද? Frequency How to Validate /වලංගුකරණය කරන්නන්

කාල පරාසය නකනසේ ද?

Shelf-life with respect to moisture Batch-wise In-house testing of the reference samples

One sample from every six month

හය සකම වරක් එක් නියැදියක් ගෘහස්ථ

පරීක්ෂණය

6 monthly Testing a sample at SLSI Lab

SLSI විදයාගාර පරීක්ෂණය

Reviewed by: Issue 01; 2014-12-01 Approved by:

Page 2 of 1

You might also like

- FSMA and Food Safety Systems: Understanding and Implementing the RulesFrom EverandFSMA and Food Safety Systems: Understanding and Implementing the RulesNo ratings yet

- Haccp Manual FormatDocument17 pagesHaccp Manual FormatFarhan75% (12)

- Haccp ManualDocument51 pagesHaccp ManualJack Mata100% (2)

- Food Defense A Complete Guide - 2020 EditionFrom EverandFood Defense A Complete Guide - 2020 EditionRating: 1 out of 5 stars1/5 (1)

- HACCP ManualDocument22 pagesHACCP ManualHasrat abfc100% (5)

- FAO Guide to Ranking Food Safety Risks at the National LevelFrom EverandFAO Guide to Ranking Food Safety Risks at the National LevelNo ratings yet

- QM01 Quality & Food Safety Manual Iss 11 BRC Issue 6Document23 pagesQM01 Quality & Food Safety Manual Iss 11 BRC Issue 6brothers201271% (7)

- Food Control System Assessment Tool: Dimension B – Control FunctionsFrom EverandFood Control System Assessment Tool: Dimension B – Control FunctionsNo ratings yet

- 496 - IDFA HACCP Dairy Plant Manual 4.15.10 PDFDocument293 pages496 - IDFA HACCP Dairy Plant Manual 4.15.10 PDFmarmaduke32100% (2)

- Complete Prerequisite Program v2Document78 pagesComplete Prerequisite Program v2Ramasubramanian Sankaranarayanan100% (1)

- Handbook of Microbiological Criteria for FoodsFrom EverandHandbook of Microbiological Criteria for FoodsNo ratings yet

- Hazard Analysis & Critical Control Point: Prepared By: Eng / Walid I. GahferDocument38 pagesHazard Analysis & Critical Control Point: Prepared By: Eng / Walid I. GahferWalid Gahfer100% (5)

- Validating Preventive Food Safety and Quality Controls: An Organizational Approach to System Design and ImplementationFrom EverandValidating Preventive Food Safety and Quality Controls: An Organizational Approach to System Design and ImplementationRating: 5 out of 5 stars5/5 (1)

- Rice HaccpDocument19 pagesRice Haccpaman srivastava67% (3)

- FOOD SAFETY MANAGEMENT SYSTEM MANUALDocument44 pagesFOOD SAFETY MANAGEMENT SYSTEM MANUALYoneto Yasuhiko78% (23)

- HACCP For Yoghurt ProductionDocument29 pagesHACCP For Yoghurt ProductionLim Che YanNo ratings yet

- Iso22000 Manual SampleDocument22 pagesIso22000 Manual Samplekegbol100% (1)

- HACCP Food Safety ManualDocument32 pagesHACCP Food Safety Manualacroali100% (12)

- AIB HACCP Checklist2007Document9 pagesAIB HACCP Checklist2007m125esteban2003No ratings yet

- III Haccp PDP 2016-17 NewDocument190 pagesIII Haccp PDP 2016-17 NewBharathGunafg100% (1)

- Sample HACCP PlanDocument1 pageSample HACCP PlanBRIGHT DZAHNo ratings yet

- HACCP Plan PDFDocument13 pagesHACCP Plan PDFAnonymous qfCJwxib7No ratings yet

- Mandatory Procedures For Iso 22000Document1 pageMandatory Procedures For Iso 22000Nuwan Weliwitage Rodrigo100% (1)

- FSSC 22000 V5 1 Food Defence Food Fraud 11112020 TCDocument4 pagesFSSC 22000 V5 1 Food Defence Food Fraud 11112020 TCsuprat tiknoNo ratings yet

- HACCP Food Safety Audit ChecklistDocument15 pagesHACCP Food Safety Audit ChecklistTrương Liêm67% (6)

- Generic HACCP Plan For Flour Milling IndustryDocument212 pagesGeneric HACCP Plan For Flour Milling IndustryMuhammad AtifNo ratings yet

- COMESA Food Safety Training ManualDocument60 pagesCOMESA Food Safety Training ManualЕлена КоваленкоNo ratings yet

- Prerequisite ProgramsDocument68 pagesPrerequisite ProgramsRoss100% (2)

- Lactonova FSMDocument29 pagesLactonova FSMvictoria3go100% (1)

- HACCP Plan With Flow Chart-1Document23 pagesHACCP Plan With Flow Chart-1Anonymous aZA07k8TXfNo ratings yet

- Haccp Scheme 2021 Ms 1480Document27 pagesHaccp Scheme 2021 Ms 1480muhammad farhanNo ratings yet

- ISO 22000 Gap Analysis Section 6Document1 pageISO 22000 Gap Analysis Section 6stevierayo100% (1)

- Allergen Handbook 0208Document24 pagesAllergen Handbook 0208bobmonkeys100% (2)

- HACCP Plan Apple JuiceDocument19 pagesHACCP Plan Apple JuiceHACCPEuropa83% (18)

- Iso 22000 Mandatory RecordsDocument1 pageIso 22000 Mandatory Recordsnallasivam v87% (15)

- Haccp ManualDocument55 pagesHaccp ManualMohammad Abd Alrahim Shaar0% (1)

- Food Defense PlanDocument22 pagesFood Defense PlanJorge Gregorio SeguraNo ratings yet

- Allergen Information ManualDocument39 pagesAllergen Information ManualAhmedAmer1100% (1)

- Hazard Analysis Worksheet (Apple Juice)Document8 pagesHazard Analysis Worksheet (Apple Juice)JyShe_la100% (1)

- DJ Brothers PRP ManualDocument10 pagesDJ Brothers PRP ManualSunith DesaiNo ratings yet

- FSMS ManualDocument14 pagesFSMS ManualSusheel Talreja100% (2)

- PRP's For Manual GMPDocument13 pagesPRP's For Manual GMPShiva KumarNo ratings yet

- Prerequisite Program (SSOP GMP)Document22 pagesPrerequisite Program (SSOP GMP)Looi Kok HuaNo ratings yet

- Haccp ManualDocument31 pagesHaccp Manualgrsridhar71% (7)

- Rs Food Safety ManualDocument5 pagesRs Food Safety ManualRashedul HabibNo ratings yet

- The Food Safety Enhancement Program Approach To A Preventive Control Plan - Canadian Food Inspection AgencyDocument39 pagesThe Food Safety Enhancement Program Approach To A Preventive Control Plan - Canadian Food Inspection AgencyAndreiNo ratings yet

- HACCP Example - KraftDocument83 pagesHACCP Example - KraftRichard Ingram100% (2)

- Food Safety Management System ManualDocument45 pagesFood Safety Management System ManualKhalidNo ratings yet

- EMP Environmental Monitoring ProgramDocument10 pagesEMP Environmental Monitoring Programkiagus artaNo ratings yet

- HACCP Plan TemplateDocument7 pagesHACCP Plan TemplateFlorence Reid50% (2)

- HACCP Carbonated Soft DrinksDocument6 pagesHACCP Carbonated Soft DrinksAmzad DP25% (4)

- HACCP Training GuidelineDocument55 pagesHACCP Training Guidelinecysauts100% (1)

- QSM Glass PolicyDocument3 pagesQSM Glass PolicyAdmin QC100% (2)

- Implementation of FSMS ISO 22000:2005 in Small Medium EnterprisesDocument53 pagesImplementation of FSMS ISO 22000:2005 in Small Medium Enterprisesfaisalrafique100% (8)

- GMP ChecklistDocument12 pagesGMP ChecklistMikkaelaNo ratings yet

- Yogurt HACCP Plan PDFDocument38 pagesYogurt HACCP Plan PDFserenela100% (2)

- Allergen Control PlanDocument9 pagesAllergen Control Planramstories100% (1)

- Food Safety TeamDocument4 pagesFood Safety Teamsridharan100% (2)

- Exposure To Noise in Electrical InstallationsDocument10 pagesExposure To Noise in Electrical InstallationsK S KumaraNo ratings yet

- Non Routine Work PolicyDocument4 pagesNon Routine Work PolicyK S KumaraNo ratings yet

- SLS 117 Ground ChilliesDocument14 pagesSLS 117 Ground ChilliesK S KumaraNo ratings yet

- Department of Plantation Management Handout On Plantation Crop Production I (PM 3129)Document8 pagesDepartment of Plantation Management Handout On Plantation Crop Production I (PM 3129)K S KumaraNo ratings yet

- Emergency Plan For Construction SitesDocument4 pagesEmergency Plan For Construction SitesK S KumaraNo ratings yet

- Organic Production Requirements-In General: January 2018Document15 pagesOrganic Production Requirements-In General: January 2018K S KumaraNo ratings yet

- Iso 39001Document44 pagesIso 39001K S Kumara100% (1)

- BOI Labour SandardsDocument30 pagesBOI Labour SandardsK S KumaraNo ratings yet

- Preventing Musculoskeletal Injury (MSI) : A Guide For Employers and Joint CommitteesDocument32 pagesPreventing Musculoskeletal Injury (MSI) : A Guide For Employers and Joint CommitteesK S KumaraNo ratings yet

- Guidelines Environmental Emergencies - UNDocument34 pagesGuidelines Environmental Emergencies - UNK S KumaraNo ratings yet

- Sri Lanka Standards Institution: in Accordance With Sls Iso 9001:2015 StandardDocument5 pagesSri Lanka Standards Institution: in Accordance With Sls Iso 9001:2015 StandardK S KumaraNo ratings yet

- Iso 9001 2015 Pre Assessment QuestionnaireDocument25 pagesIso 9001 2015 Pre Assessment QuestionnaireK S KumaraNo ratings yet

- Gas Cylinders BookletDocument16 pagesGas Cylinders BookletK S KumaraNo ratings yet

- Food (Preservatives) Regulations 1991Document7 pagesFood (Preservatives) Regulations 1991K S KumaraNo ratings yet

- Food (Milk Standards) Regulations - 1989Document5 pagesFood (Milk Standards) Regulations - 1989K S KumaraNo ratings yet

- Consumer Protection ActDocument21 pagesConsumer Protection ActK S KumaraNo ratings yet

- Food (Labellin and Advertising) Regulations - 2005Document10 pagesFood (Labellin and Advertising) Regulations - 2005K S KumaraNo ratings yet

- Ira Hada Tharu Mada PDFDocument101 pagesIra Hada Tharu Mada PDFK S KumaraNo ratings yet

- Food (Bread Standards) Regulations - 1994 - E - Amenmend - 2011Document1 pageFood (Bread Standards) Regulations - 1994 - E - Amenmend - 2011K S KumaraNo ratings yet

- ANDREW SIMS Is Faith DelusionDocument45 pagesANDREW SIMS Is Faith DelusionK S KumaraNo ratings yet

- Ubhaya PDFDocument242 pagesUbhaya PDFK S KumaraNo ratings yet

- Comparison of ISO220002018 Vs ISO220002005Document4 pagesComparison of ISO220002018 Vs ISO220002005K S Kumara100% (1)

- Accident Incident Investigation FormDocument4 pagesAccident Incident Investigation FormK S KumaraNo ratings yet

- July 7Document154 pagesJuly 7K S KumaraNo ratings yet

- ISO 9k, 14k, 22k, 45k MGT Review CompareDocument1 pageISO 9k, 14k, 22k, 45k MGT Review CompareK S KumaraNo ratings yet

- Massage Intake FormDocument2 pagesMassage Intake Formapi-253959832No ratings yet

- ?????Document89 pages?????munglepreeti2No ratings yet

- Research Article: International Research Journal of PharmacyDocument5 pagesResearch Article: International Research Journal of PharmacyAlfrets Marade SianiparNo ratings yet

- 3rd Quarter PHYSICAL SCIENCE ExamDocument19 pages3rd Quarter PHYSICAL SCIENCE ExamZhering RodulfoNo ratings yet

- Photovoltaic Water Heater: The Ecological Revolution MADE IN ITALYDocument4 pagesPhotovoltaic Water Heater: The Ecological Revolution MADE IN ITALYDani Good VibeNo ratings yet

- Derivation of Gravity Loads PDFDocument4 pagesDerivation of Gravity Loads PDFHenry TuganoNo ratings yet

- Deep Carbon ObservatoryDocument90 pagesDeep Carbon ObservatorygoblinNo ratings yet

- MiniNova GuideDocument41 pagesMiniNova GuideBob FredNo ratings yet

- The Book of JonahDocument2 pagesThe Book of JonahJames Hampton BeltonNo ratings yet

- Underground-Sprayed Concrete BrochureDocument12 pagesUnderground-Sprayed Concrete BrochureEngTamerNo ratings yet

- Fortified Rice FssaiDocument8 pagesFortified Rice FssaisaikumarNo ratings yet

- 01-15th December, GK Today MagazineDocument134 pages01-15th December, GK Today MagazinejohnNo ratings yet

- Hemiplegia LectureDocument37 pagesHemiplegia LectureRancesh FamoNo ratings yet

- Craig - 4353 TX CobraDocument3 pagesCraig - 4353 TX CobraJorge ContrerasNo ratings yet

- Class VII Half Yearly Maths, M.junaidDocument4 pagesClass VII Half Yearly Maths, M.junaidmohd junaidNo ratings yet

- 螳螂拳七長八短 - Tanglangquan Qi Chang Ba Duan - Tanglangquan's Seven Long & Eight Short - Lessons Learned in the World of Martial ArtsDocument2 pages螳螂拳七長八短 - Tanglangquan Qi Chang Ba Duan - Tanglangquan's Seven Long & Eight Short - Lessons Learned in the World of Martial ArtsGianfranco MuntoniNo ratings yet

- Operating Manual For Kipor Mobile Gic-Pg Kipor Quick Guide OmDocument8 pagesOperating Manual For Kipor Mobile Gic-Pg Kipor Quick Guide OmIan CutinNo ratings yet

- List BRG TGL 12Document49 pagesList BRG TGL 12Rizal MuhammarNo ratings yet

- Workbook No. 2 by Jimena SosaDocument125 pagesWorkbook No. 2 by Jimena SosaLourdes de Fatima Pacheco VasquezNo ratings yet

- Single Nozzle Air-Jet LoomDocument7 pagesSingle Nozzle Air-Jet LoomRakeahkumarDabkeyaNo ratings yet

- GalvInfoNote 1 4Document4 pagesGalvInfoNote 1 4rplata63No ratings yet

- Cess 172Document30 pagesCess 172MaryadiNo ratings yet

- Post Graduate Diploma in Psychological CounselingDocument1 pagePost Graduate Diploma in Psychological CounselingAvalokiteswari KurupNo ratings yet

- VIC Routing Model PreprocessingDocument11 pagesVIC Routing Model PreprocessingpchrisrlNo ratings yet

- Design Analysis and Comparison Between The Conventional Materialswith Composite Material of The Leaf Springs Fmoa 1000127Document20 pagesDesign Analysis and Comparison Between The Conventional Materialswith Composite Material of The Leaf Springs Fmoa 1000127Anonymous oTrMzaNo ratings yet

- Sea Shanty PrintDocument3 pagesSea Shanty PrintDiego DracvsNo ratings yet

- S01 Hydraulic and Eletric DiagramDocument18 pagesS01 Hydraulic and Eletric DiagramgadeharogNo ratings yet

- Project Risk Management in Hydropower Plant Projects A Case Study From The State-Owned Electricity Company of IndonesiaDocument16 pagesProject Risk Management in Hydropower Plant Projects A Case Study From The State-Owned Electricity Company of IndonesiaJoli SmithNo ratings yet

- 00capítulo - The Routledge Handbook of Henri Lefebvre, The City and Urban SocietyDocument12 pages00capítulo - The Routledge Handbook of Henri Lefebvre, The City and Urban SocietyJeronimoNo ratings yet

- Theories of DissolutionDocument17 pagesTheories of DissolutionsubhamNo ratings yet