Professional Documents

Culture Documents

Risk 6

Uploaded by

api-3733731Copyright

Available Formats

Share this document

Did you find this document useful?

Is this content inappropriate?

Report this DocumentCopyright:

Available Formats

Risk 6

Uploaded by

api-3733731Copyright:

Available Formats

การบงชี้และการประเมินความเสี่ยง (ตอน 6)

สุรชัย วิวัจนสิรินทร*

วศิน มหัตนิรันดรกุล**

จากเลมที่แลวมาหวังวาทานผูอานที่ติดตามตั้งแตตน ก็คงเขาใจวัตถุประสงคของกฎหมายการ

ประเมินความเสี่ยงของโรงงานอุตสาหกรรมที่ประกาศออกมาเพื่อใชกับโรงงานทั้ง 12 ประเภทแลว

และคงจะมีความเขาใจและสามารถใชเครื่องมือการประเมินความเสี่ยงทั้ง 6 เครื่องมือได หรือไมได

ทั้งหมดก็ไมเปนไร เพราะถาชํานาญเครื่องมือเหลานี้สัก 2-3 เครื่องมือก็นาจะเพียงพอที่จะบงชี้หรือ

ประเมินความเสี่ยงที่อาจเกิดขึ้น พรอมทั้งสามารถกําหนดมาตรการปองกันและแกไขได ก็อยางที่

ไดเคยคุยกันไว คือ เมื่อรูปญหาวามีโอกาสเกิดอะไร ตนเหตุมาจากไหน ก็ควรจะสามารถกําหนด

มาตรการจัดการกับตนเหตุของปญหาที่เรียกวา “ การปองกัน” จุดประสงคคือ เพื่อไมใหเกิดปญหา

เกิดขึ้น จะไดมีเวลาไปนั่งจิบกาแฟแทนที่จะยุงอยูกับการตอสูกับปญหาที่เกิด เหนื่อยเปลาๆ นอก

จากจะกําหนดการป องกั น แลว ควรกําหนดมาตรการแกไขดวย เผื่ อฟลุค ถาปองกัน แลวยังเกิ ด

ปญหาขึ้นมาอีกจะไดใชมาตรการดังกลาวตอสูกับปญหา เพื่อลดความสูญเสีย นั้นคือ “การแกไข”

ถาใครเคยทํางานกับโรงงานที่มีความเสี่ยงสูง ก็จะคุนเคยกับคําวา “Prefire Plan” ดี ก็ใชหลัก

การเดียวกันคือ ใหเปนเปนคนมองโลกในแงราย โดยมองวามีโอกาสเกิดปญหา เชน ไฟไหม ระเบิด

หรือ ก าซรั่ ว ตามจุ ด ต างๆ แล ว พิ จ ารณาที ล ะจุ ด ว า ถ าเกิ ด กรณี ดั งกล าวจะระดมทรั พ ยากร คน

อุปกรณตางๆ เขาระงับเหตุเชนใด กลับมาที่การประเมินความเสี่ยง โดยใชเครื่องมือแตละตัวที่เรา

ถนัด กับปญหาที่ยกมา จะเห็นวา ทุกเครื่องมือ การประเมินความเสี่ยง 6 เครื่องมือ จะใหเรากําหนด

2 หัวขอ ดังนี้ มาตรการปองกัน / ควบคุมอันตราย และ ขอเสนอแนะ

มาตรการปองกัน / ควบคุมอันตราย เปนมาตรการที่มีอยูเดิมในองคกร เพื่อปองกันมิใหเกิด

ความเสี่ยงที่ไดประเมินมา ซึ่งอาจจะแตกประเด็นใหพิจารณาวา ควรจะมาจากอะไรบาง ก็อาจกลับ

ไปพิจารณาที่มาของ Root Cause แตละตัว คือ 4 M (Man, Machine, Material และ Method) โดย

- Man : อาจดูจากกําหนด Qualification ของคนในตําแหนงทํางานนั้น หรือ พิจารณาจัด

อบรมใหมีความรูเพื่อปฏิบัติงานนั้นๆ

- Machine : ดูจากการกําหนดการออกแบบเครื่องจักร หรือ มาตรการบํารุงรักษาเครื่องจักร

เพื่อคงสภาพและสมรรถนะใหดีที่สุด ทั้งนี้ใหรวมไปถึงอุปกรณปองกัน อุปกรณควบคุม

และอุปกรณเพื่อความปลอดภัยตางๆ

* ผูจัดการสวนความปลอดภัยและสิ่งแวดลอม บริษัท ปโตรเคมีแหงชาติ จํากัด (มหาชน)

** วิทยาลัยเทคนิคอุตสาหกรรม สถาบันเทคโนโลยีพระจอมเกลาพระนครเหนือ

- Method : กําหนดจากระเบียบ / วิธีก ารปฏิบั ติงานที่ใชในการควบคุม การทํางานหรือ

เครื่องจักรในจุดนั้นๆ ทั้งที่เปนเอกสารหรือไมเปนเอกสาร ซึ่งการเปนเอกสารก็จะดีกวา

เพราะคอนขางทําใหเชื่อถือไดวามีระเบียบวิธีการปฏิบัติงานนั้นจริง สื่อสารไดงาย และ

รวมไปถึงสามารถเก็บไวตรวจสอบหรือสื่อสารใหคนรุนตอๆ ไป

- Material : คงจะมองไปที่วัสดุ เครื่องใชตางๆ ที่นําไปใชตองใหเหมาะสมกับงานนั้นๆ

เฉพาะมาตรการปองกันที่มีอยูเดิมจากมุมมอง 4 M ขางตน และมุมมองในการแกไขที่มีอยู ให

กําหนดลงในชอง “มาตรการปองกันและควบคุมอันตราย” แตสวนที่ขาดอยูและนาจะนํามาเพิ่มเติม

รวมกับมาตรการที่มีอยูเดิม เพื่อเพิ่มพลังในการปองกันและแกไขปญหา ก็นํามาใสในชอง “ขอเสนอ

แนะ”

ขั้นตอนดําเนินการตอไปคือ การกําหนดแผนงานดานความปลอดภัย ซึ่งประกอบดวย แผน

ควบคุมความเสี่ยงและแผนลดความเสี่ยง ลองมาปรับแนวความคิดใหตรงกันดังนี้

1. แผนควบคุมความเสี่ยง มองจากมาตรการทั้งปองกันและแกไขที่มีอยูเดิม นับเปนของดีที่

มีอยู ฉะนั้น ก็ควรจะรักษาไวใหมีอยูตลอดไป และใหดึงมาตรการที่มีอยูในชอง “มาตรการปองกัน

ควบคุม และแกไข” มากําหนดเปนแผนงานควบคุมความเสี่ยง โดยกําหนดผูรับชอบ เพื่อกําหนดให

ดําเนินการเชนนั้นอยางตอเนื่อง

- กําหนดหัวขอเรื่องที่ผูรับผิดชอบตองดําเนินการ

- หลักเกณฑ มาตรฐานที่ควบคุม

- ผูตรวจ ติดตาม เพื่อตรวจติดตาม ผูรับผิดชอบดําเนินการตามความถี่กําหนด

หวังวามาตรการที่มีอยูจะไมหายไปไหน มั่นใจวามีการควบคุมการดําเนินการใหเปนอยาง

นั้นตลอดเวลา มีคําที่ดูยุงๆ อยู 2 คํา คือ คําวา “วัตถุประสงค” และ “เปาหมาย” โดย

วัตถุประสงค : หมายถึงสิ่งที่คิดวาจะดําเนินการหลังจากอานชื่อความเสี่ยง ความคิดแรกที่

อานชื่อความเสี่ยงและนึกถึงวาจะทําอยางไรกับมัน นั่นแหละครับคือ วัตถุ

ประสงค ซึ่งจะเปนทิศทางกวางๆ ในการดําเนินการ

เปาหมาย : หมายถึง จุดที่จะไปถึง ซึ่งตองวัดความสําเร็จได บางทานอาจบอกวา เปา

หมายตอง “SMART” คือ

S = Specific : เฉพาะเจาะจง

* ผูจัดการสวนความปลอดภัยและสิ่งแวดลอม บริษัท ปโตรเคมีแหงชาติ จํากัด (มหาชน)

** วิทยาลัยเทคนิคอุตสาหกรรม สถาบันเทคโนโลยีพระจอมเกลาพระนครเหนือ

M = Measurable : วัดได

A = Acceptable : ยอมรับได

R = Realistic : เปนจริงและไปถึงได

T = Timeframe : มีกําหนดเวลาแลวเสร็จ

แตในเรื่องของแผนควบคุมความเสี่ยง เปนการกําหนดสิ่งที่เปนมาตรการที่มีอยูแลวใหชัด

เจนยิ่งขึ้นทันที ดังนั้น วัตถุประสงค จะเปนทิศทางกวางๆ ที่สอดคลองกับความเสี่ยง เปาหมาย คือ

สิ่งที่ตองการใหเปนและวัดได โดยสอดคลองกับวัตถุประสงค เชน

ความเสี่ยง : อันตรายจากแอมโมเนียรั่วไหล

วัตถุประสงค : ลดโอกาสเกิดแอมโนเนียมรั่วไหลสูพนักงาน และชุมชนโดยรอบ

เปาหมาย : จํานวนครั้งแอมโมเนียรั่วไหลเปนศูนย

มาตรการ : 1. แผนการตรวจสอบการรั่วไหลตามจุดตอและอุปกรณ (Leak Survey)

2. ตรวจสอบการทํางานของวาลวระบายแรงดัน

มาตรการนี้ไมจําเปนตองมีกําหนดแลวเสร็จเพราะมีอยูในปจจุบันอยูแลว

2. แผนลดความเสี่ยง เปนการกําหนดมาตรการปองกัน/แกไข เพิ่มเติมใหครบถวน เพื่อเพิ่ม

ประสิทธิภาพการจัดการกับความเสี่ยงนั้นๆ โดยกําหนดจากขอเสนอแนะที่ไดกําหนดขึ้น ขอเสนอ

แนะดังกลาวเปนไดทั้งการปองกัน/แกไข เชนเดียวกับแผนควบคุมความเสี่ยง แตแตกตางกันตรง

มาตรการในแผนลดความเสี่ยงเปนสิ่งที่ไมมีอยูเดิม การกําหนดวัตถุประสงค/เปาหมาย ดังนี้

วัตถุประสงค : เปนทิศทางการดําเนินการกวางๆ ที่สอดคลองกับความเสี่ยงและขอเสนอ

แนะในการปรับปรุง ยิ่งขอเสนอแนะชัดเจนมากเทาใด ก็ใหเขียนวัตถุ

ประสงคใหชัดเจนเทานั้น แตถาขอเสนอแนะมีหลายๆ ขอ ก็ใหเราเขียนวัตถุ

ประสงคไดกวางๆ

เปาหมาย : อธิบายวัตถุประสงคใหชัดเจนขึ้นพรอมกําหนดแลวเสร็จแนนอน ซึ่ง

กําหนดเวลาหลังมาตรการที่ชาที่สุดที่จะจัดทําขึ้น

เชน ความเสี่ยง : อันตรายจากการใชเชื้อเพลิงหุงตม

วัตถุประสงค 1 : กําหนดแผนการตรวจสอบอุปกรณในระบบเชื้อเพลิง

เปาหมาย : แผนการตรวจสอบอุปกรณระบบเชื้อเพลิงแลวเสร็จ ธันวาคม 2545

วัตถุประสงค 2 : กําหนดมาตรการปองกันการเกิดเชื้อเพลิงรั่วไหล/ไฟไหม

เปาหมาย : มาตรการปองกัน/แกไขการเกิดเชื้อเพลิงรั่วไหล/ไฟไหมแลวเสร็จภายใน

ธันวาคม 2545

* ผูจัดการสวนความปลอดภัยและสิ่งแวดลอม บริษัท ปโตรเคมีแหงชาติ จํากัด (มหาชน)

** วิทยาลัยเทคนิคอุตสาหกรรม สถาบันเทคโนโลยีพระจอมเกลาพระนครเหนือ

มาตรการ 1. จัดทําแผนการตรวจสอบอุปกรณ

2. จัดทําแผนตรวจสอบพื้นที่

3. กําหนดการตรวจสอบการรั่วไหล

4. กําหนดปายหามทําใหเกิดประกายไฟ

5. ออกระเบียบคําสั่งเขตหามสูบบุหรี่

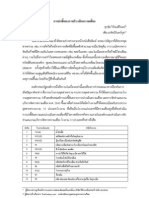

ลองดูตัวอยางการประเมินความเสี่ยงและการกําหนดแผนควบคุมความเสี่ยง แผนลดความ

เสี่ยง ในการขนยายแอมโมเนียจากรถบรรทุก โดย Tank Car สงใหกับบริษัท เพื่อจัดเก็บไวใชใน

ระบบทําความเย็น ซึ่งอาจมีแอมโมเนียรั่วไหลสูภายนอกกระทบตอพนักงานหรือชุมชนโดยรอบ

ไอแอมโมเนียรั่วไหล

การขนสงจากรถรั่วไหล การเติมจากรถรั่วไหล การจัดเก็บรั่วไหล

ไมไดตอทอ

Vent ไปที่รถ

รถเกิดอุบัติเหตุ ตอขอตอเขา ทอ/จุดตอรั่วเนื่อง /ถังชํารุด

ระบบทอ/ถังจาก

รั่วไหล ถังไมแนน จากเสื่อมสภาพ เสื่อมสภาพ

รถมีจุดรั่วไหล

เดินปมเติมเร็ว

เกินไป

ลืม ไมมีระเบียบ ทอ/จุดตอรั่วเนื่อง

ปฏิบัติงาน จากเสื่อมสภาพ

รถเกิดอุบัติเหตุ ทอหรือ/ถัง

เฉี่ยวชน ชํารุด

เดินปมดวย วาวลปลอด น้ําในบอ

อัตราไหลสูงไป ภัยทํางาน Basin แหง

อันตรายจากแอมโมเนียรั่วไหลขณะขนสง/จัดเก็บและเคลื่อนยาย

* ผูจัดการสวนความปลอดภัยและสิ่งแวดลอม บริษัท ปโตรเคมีแหงชาติ จํากัด (มหาชน)

** วิทยาลัยเทคนิคอุตสาหกรรม สถาบันเทคโนโลยีพระจอมเกลาพระนครเหนือ

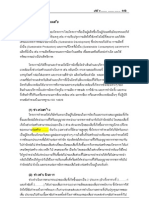

ผลการศึกษา วิเคราะห และทบทวนการดําเนินงานในโรงงานเพื่อการชี้บงอันตรายและการ

ประเมินความเสี่ยงดวยวิธี Fault Tree Analysis ในพื้นที่/เครื่องจัก/กระบวนการผลิต/ขั้นตอนการ

ปฏิบัติงาน/กิจกรรมของระบบทําความเย็นที่ใชแอมโมเนียเปนสารทําความเย็น โดยมีสถานการณ

จําลองของเหตุการณที่อาจกอใหเกิดอุบัติเหตุรายแรงขณะทําการขนสง จัดเก็บ และเคลื่อนยาย

สาเหตุที่ทําใหเกิดเหตุ อันตรายหรือผลที่ มาตรการปองกัน ขอเสนอแนะ การประเมินความเสี่ยง

การณที่อาจกอใหเกิด เกิดขึ้นตามมา และควบคุมอันตราย โอกาส ความ ผล ระดับ

อุบัติภัยรายแรง รุนแรง ลัพธ ความเสี่ยง

-ทอ/ถังแอมโมเนีย -แอมโมเนียรั่ว -มีระเบียบปฏิบัติงาน ตรวจสภาพรถ 3 2 6 2

จากรถบรรทุกสภาพ ไหลสูภายนอก การเติมแอมโมเนีย กอนเขาโรงงาน

ไมดีมีการรั่วไหล -อันตรายสูส ิ่งแวด - มีการใชอุปกรณ

ลอม/ชุมชน ปองกันสวนบุคคล

-ตรวจสอบพื้นที่ทุก

4 ชั่วโมง

-รถบรรทุกเกิดอุบัติ -กําหนดเสนทาง 3 3 9 3

เหตุเฉี่ยวชนทอ/ถัง เดินรถและจุดจอด

ของรถชํารุด -สํารวจพื้นที่และ

แกไขในจุดที่มี

โอกาสเกิดอุบัติ

เหตุเฉี่ยวชน

-ถังแอมโมเนียชํารุด -บํารุงรักษาเชิง 2 3 6 2

ปองกันถัง

แอมโมเนีย

-ตรวจสอบการรั่ว

ไหลในระบบทอ/

จุดตอ

-ขณะเติมแอมโน -ตรวจสอบขอตอ 3 2 6 2

เนียเขาถังโดยตอขอ ตางๆ ใหแนน

ตอไมแนน หนากอนเริ่มเติม

แอมโนเนียเขาถัง

-ระบบทอหรือขอตอ -บํารุงรักษาเชิง 3 2 6 2

ชํารุด ปองกันทอ/ขอตอ

………………….. …………………. ……………………. ……………….. ……. ……. …… ……..

………………….. …………………. ……………………. ……………….. ……. ……. …… ……..

ตัวอยางแผนงานบริหารจัดการความเสี่ยง (แผนงานควบคุมความเสี่ยง) โดยฝายบํารุงรักษา

วัตถุประสงค: เพื่อปองกัน ควบคุม และลดความรุนแรงจากการเกิดแอมโมเนียรั่วไหลจากการขนสง

/จัดเก็บ และเคลื่อนยาย

เปาหมาย: ใหจํานวนครั้งการเกิดแอมโมเนียรั่วไหลเปนศูนย

* ผูจัดการสวนความปลอดภัยและสิ่งแวดลอม บริษัท ปโตรเคมีแหงชาติ จํากัด (มหาชน)

** วิทยาลัยเทคนิคอุตสาหกรรม สถาบันเทคโนโลยีพระจอมเกลาพระนครเหนือ

ลําดับ มาตรการหรือกิจกรรม การดําเนิน ผูรับผิดชอบ หัวขอเรื่องที่ควบคุม หลักเกณฑ/มาตร ผูตรวจติดตาม

ที่ งาน เพื่อลดความเสี่ยง หรือขั้นตอน ฐานที่ควบคุม

การปฏิบัติที่เปนความเสี่ยง

1 ตรวจสภาพรถกอนเขาโรงงาน จป.หัวหนางาน -สภาพรถตามราย -สภาพรถตองอยู จป.หัวหนางาน

- ตัวถัง - ทอไอเสีย การกําหนด ในเกณฑกําหนด

- ยาง - สภาพทั่วไป กอนเขาโรงงาน

2 กําหนดเสนทางเดินรถในโรงงาน จป.หัวหนางาน -เสนทางที่รถใช -รถที่เขามาใน จป.หัวหนางาน

โรงงานใหใช

เสนทางตามที่

กําหนด

3 ระเบียบการปฏิบัติงานการเติม พนักงานคลังวัตถุ -รายละเอียดใน -มีการดําเนินการ หัวหนาแผนกคลัง

แอมโมเนีย ดิบ ระเบียบปฏิบัติงาน ตามรายละเอียด วัตถุดิบ

ระเบียบปฏิบัติ

งานครบถวน

แผนงานบริหารจัดการความเสี่ยง (แผนงานลดความเสี่ยง) โดยฝายบํารุงรักษา

วัตถุประสงค: เพื่อจัดเตรียมมาตรการปองกันและลดความรุนแรงจากการเกิดแอมโมเนียหกรั่วไหล

เปาหมาย: มีมาตรการปองกันและควบคุมความรุนแรงแอมโมเนียรั่วไหล ภายใน 31 พ.ค. 2546

ลําดับที่ มาตรการ/กิจกรรม/การดําเนินงาน ผูรับผิดชอบ ระยะเวลาดําเนินการ ผูตรวจติด หมายเหตุ

ลดความเสี่ยง ตาม

1. กําหนดการตรวจสภาพกอนอนุญาตเขา จป.หัวหนางาน 1-15 กพ. 46 จป.วิชาชีพ

โรงงาน

2. กําหนดเสนทางเดินรถและจุดจอด จป.หัวหนางาน 1-15 กพ. 46 จป.วิชาชีพ

3. เพิ่มเติมระเบียบปฏิบัติการเติมแอมโมเนีย พนักงานคลังวัตถุดิบ 1-30 มค. 46 หัวหนา

ใหมีการ แผนกคลัง

-ตรวจสอบขอตอใหแนนหนา วัตถุดิบ

-กําหนดแบบตรวจสอบและตรวจสอบ

ตามแบบที่กําหนด

4. ติดตั้งวาลวเติมน้ําอัตโนมัติเพื่อคุมระดับ วิศวกรเครื่องกล 15-30 มี.ค. 46 หัวหนาฝาย

ในบอ (Water Basin) วิศวกรรม

… ……………………………………… …………………… ………………….. ………….

… ……………………………………… …………………… ………………….. ………….

ทายนี้ ขอสรุปขั้นตอนการประเมินความเสี่ยงตั้งแตตนจนจบทั้ง 6 ตอน เพื่อใหเห็นภาพ

รวมอีกครั้ง ดังนี้

* ผูจัดการสวนความปลอดภัยและสิ่งแวดลอม บริษัท ปโตรเคมีแหงชาติ จํากัด (มหาชน)

** วิทยาลัยเทคนิคอุตสาหกรรม สถาบันเทคโนโลยีพระจอมเกลาพระนครเหนือ

1. รวบรวมขอมูลพื้นฐานที่ใชในการประเมินความเสี่ยง เชน Process Flow Diagram

(PFD), Piping / Instrument Diagram (PID), Material Safety Data Sheet (MSDS), Plot

Plan, กฎหมายที่เกี่ยวของและขอมูลจําเปนอื่นๆ

2. ประเมินความเสี่ยงเบื้องตน (Preliminary Hazard Analysis : PHA) โดยประเมินจาก

กระบวนการ เครื่องจักร และวัตถุดิบ

3. ตรวจสอบระดับอันตราย ถารุนแรง (Major Hazard) นํามากําหนดการประเมินความ

เสี่ยง

4. ประเมินความเสี่ยงโดยใชเครื่องมือประเมินใน 6 แบบ ที่ใหเลือก

5. จัดทําแผนการควบคุม / ลดความเสี่ยง

6. สรุปผลการดําเนินการ

อยางที่กลาวไวครับวา ความสําเร็จคือ เรารูวาเรายืนอยูบนกองความเสี่ยงอะไรบาง และหา

ทางกําหนดแนวทางการควบคุมโดยมาตรการที่มีอยู และปรับปรุงเพื่อลดความเสี่ยงจากการเพิ่มเติม

มาตรการที่จําเปน โดยความสําเร็จหลักจะเกิดจาก การมีขอมูลในรายละเอียดที่เพียงพอ และใชผูมี

ความรู 3 ดาน คือ ความรูในกระบวนการผลิตในเชิงวิศวกรรม ความรูดานความปลอดภัย และความ

สามารถใชเครื่องมือการประเมินความเสี่ยง

* ผูจัดการสวนความปลอดภัยและสิ่งแวดลอม บริษัท ปโตรเคมีแหงชาติ จํากัด (มหาชน)

** วิทยาลัยเทคนิคอุตสาหกรรม สถาบันเทคโนโลยีพระจอมเกลาพระนครเหนือ

You might also like

- Risk 4Document7 pagesRisk 4api-3733731100% (2)

- Seminar 66Document18 pagesSeminar 66api-3733731No ratings yet

- Risk 5Document7 pagesRisk 5api-3733731No ratings yet

- Risk 1Document9 pagesRisk 1api-3733731100% (1)

- Risk 2Document6 pagesRisk 2api-3733731No ratings yet

- ประเมินอันตรายร้ายแรงDocument8 pagesประเมินอันตรายร้ายแรงapi-3733731No ratings yet

- Waste MinimizationDocument3 pagesWaste Minimizationapi-3733731No ratings yet

- หลักสูตร การจัดการมลพิษDocument146 pagesหลักสูตร การจัดการมลพิษapi-3733731No ratings yet

- Risk 4Document7 pagesRisk 4api-3733731100% (2)

- เบอร์โทรศัพท์ฉุกเฉินDocument1 pageเบอร์โทรศัพท์ฉุกเฉินapi-3733731No ratings yet

- รายชื่อประชุมDocument2 pagesรายชื่อประชุมapi-3733731No ratings yet

- ประกาศกรอDocument7 pagesประกาศกรอapi-3733731No ratings yet

- ประเมินอันตรายร้ายแรงถังSPGDocument19 pagesประเมินอันตรายร้ายแรงถังSPGapi-3733731No ratings yet

- แผนปฏิบัติการฉุกเฉินDocument3 pagesแผนปฏิบัติการฉุกเฉินapi-3733731No ratings yet

- form Discre-ข้อขัดแย้งDocument2 pagesform Discre-ข้อขัดแย้งapi-3733731No ratings yet

- การประเมินความเป็นไปได้ในการนำผลิตภัณฑ์พีวีซีที่ใช้แล้วมาหมุนเวียนใช้อีกในประเทศไทยDocument2 pagesการประเมินความเป็นไปได้ในการนำผลิตภัณฑ์พีวีซีที่ใช้แล้วมาหมุนเวียนใช้อีกในประเทศไทยapi-3733731No ratings yet

- เทคนิคและแนวทางในการทำ Waste minimizationDocument3 pagesเทคนิคและแนวทางในการทำ Waste minimizationapi-3733731100% (1)

- การศึกษา รวบรวมมาตรฐาน กฎหมายด้านสิ่งแวดล้อมDocument8 pagesการศึกษา รวบรวมมาตรฐาน กฎหมายด้านสิ่งแวดล้อมapi-3733731No ratings yet

- ราชกิจจาเรื่องเสียงDocument2 pagesราชกิจจาเรื่องเสียงapi-3733731No ratings yet

- จดหมายขอหารือDocument1 pageจดหมายขอหารือapi-3733731No ratings yet

- form Discre-ข้อขัดแย้งDocument2 pagesform Discre-ข้อขัดแย้งapi-3733731No ratings yet

- สำเนาของ แบบคำขออนุญาตDocument5 pagesสำเนาของ แบบคำขออนุญาตapi-3733731No ratings yet

- คู่มือการตรวจกำกับดูแลสิ่งปฏิกูลหรือวัสดุที่ไม่ใช้แล้วDocument11 pagesคู่มือการตรวจกำกับดูแลสิ่งปฏิกูลหรือวัสดุที่ไม่ใช้แล้วapi-3733731No ratings yet

- แนวทางการจัดการกากของเสียอันตรายDocument4 pagesแนวทางการจัดการกากของเสียอันตรายapi-3733731100% (2)

- คู่มือการตรวจกำกับดูแลสิ่งปฏิกูลหรือวัสดุที่ไม่ใช้แล้วDocument11 pagesคู่มือการตรวจกำกับดูแลสิ่งปฏิกูลหรือวัสดุที่ไม่ใช้แล้วapi-3733731No ratings yet

- Report 20Document12 pagesReport 20api-3733731No ratings yet

- ทะเบียนผู้ควบคุมกากDocument1 pageทะเบียนผู้ควบคุมกากapi-3733731No ratings yet

- ของเสียบทที่ 4Document4 pagesของเสียบทที่ 4api-3721883No ratings yet

- จัดการขยะประเทศพัฒนาแล้วDocument4 pagesจัดการขยะประเทศพัฒนาแล้วapi-3733731No ratings yet