Professional Documents

Culture Documents

Mantenimiento Industrial (Recopilación - III Ejecución)

Uploaded by

Antonio Ros MorenoCopyright

Available Formats

Share this document

Did you find this document useful?

Is this content inappropriate?

Report this DocumentCopyright:

Available Formats

Mantenimiento Industrial (Recopilación - III Ejecución)

Uploaded by

Antonio Ros MorenoCopyright:

Available Formats

MANTENIMIENTO INDUSTRIAL

MANTENIMIENTO INDUSTRIAL III (Recopilacin)

2009-10

ANTONIO ROS MORENO

MANTENIMIENTO INDUSTRIAL

MANTENIMIENTO

"Cuando todo va bien, nadie recuerda que existe" "Cuando algo va mal, dicen que no existe" "Cuando es para gastar, se dice que no es necesario" "Pero cuando realmente no existe, todos concuerdan en que debera existir" A.SUTE

MANTENIMIENTO INDUSTRIAL

MANTENIMIENTO INDUSTRIAL (Recopilacin)

PARTE I.Introduccin. Consideraciones Fundamentales. Gestin del Mantenimiento. PARTE II.Tcnicas Especficas de Mantenimiento. El Futuro del Mantenimiento. PARTE III.Ejecucin del Mantenimiento. Ejemplo de un Plan de Mantenimiento.

MANTENIMIENTO INDUSTRIAL

INDICE - III:

6.- EJECUCIN DEL MANTENIMIENTO 6.1.- Introduccin 6.2.- Fichas de trabajo 6.2.1.- Orden de trabajo 6.2.2.- Solicitud de repuestos y materiales 6.2.3.- Reporte semanal de mantenimiento 6.2.4.- Historial del equipo

6.3.- Conocimiento de equipos 6.3.1.- Turbomquinas: Clasificacin 6.3.2.- Bombas 6.3.3.- Ventiladores 6.3.4.- Compresores 6.3.5.- Turbinas 6.3.6.- Vlvulas 6.3.7.- Motores elctricos 6.3.8.- Instrumentacin y control 6.4.- Tareas de mantenimiento 6.4.1.- Introduccin 6.4.2.- Rutinas de mantenimiento preventivo planificado (MPP) 6.4.3.- Tareas en las operaciones de automantenimiento 6.4.4.- Mantenimiento legal 6.4.5.- Ejemplo de actuaciones y frecuencias recomendadas 7.- EJEMPLO DE UN PLAN DE MANTENIMIENTO

BIBLIOGRAFA.

MANTENIMIENTO INDUSTRIAL

6. EJECUCIN DEL MANTENIMIENTO 6.1. Introduccin

Las tareas de mantenimiento se aplican sobre las instalaciones fijas y mviles, sobre equipos y maquinarias, sobre edificios industriales, comerciales o de servicios especficos, sobre las mejoras introducidas al terreno y sobre cualquier otro tipo de bien productivo. Alcanza a mquinas, herramientas aparatos e instrumentos, a equipos de produccin, a los edificios y todas sus instalaciones auxiliares como agua potable, desages, agua para el proceso, agua para incendios, pozos de agua y sistemas de bombeo, agua caliente y vapor con sus correspondientes generadores como calderas, intercambiadores de calor, instalaciones elctricas monofsica y de fuerza motriz, pararrayos, balizamiento, instalacin de aire comprimido, de combustibles, sistemas de aire acondicionado y de telefona, equipos, aparatos y muebles de oficina, jardinera y rodados. Para la ejecucin de las actividades de mantenimiento se implement toda una gama de documentacin administrativa y tcnica, lo cual incluye:

Manual de Sistema de Gestin Procedimientos Administrativos Procedimientos de Trabajo Instructivos Tcnicos Registro Administrativos Registros de Mantenimiento Registro de Planificacin Diaria Registros de Anlisis de Fallas

Las empresas, como una entidad que busca el Mejoramiento continuo de los diferentes procesos, requiere un manual de mantenimiento preventivo y correctivo para los equipos que operan en l, ya que este tipo de mantenimiento optimiza el funcionamiento, protege y alarga la vida til de dichos equipos (preventivo), de igual forma se debe corregir cualquier tipo de impase que se pueda presentar tales como

5

MANTENIMIENTO INDUSTRIAL

cambio de vlvulas, estado de los cables y estado de las conexiones en el circuito elctrico, entre otras (Correctivo). Con el fin de llevar un control en los equipos es necesario realizar un registro de mantenimiento para cada mecanismo y tener en cuenta que el mantenimiento preventivo debe realizarse peridicamente. Para llevar a cabo el manual de mantenimiento preventivo se deben tener en cuenta las siguientes actividades: 1. Inventario. Es el inicio de las actividades para llevar a cabo el mantenimiento preventivo, en el inventario se encuentra la referencia y especificaciones de los equipos. 2. Realizar cronograma de mantenimiento. El cronograma se realiza dependiendo del tiempo de funcionamiento de los equipos, teniendo en cuenta que se debe realizar peridicamente. 3. Establecer prioridad del equipo. La priorizacin se realiza con el fin de determinar qu equipo necesita el mantenimiento preventivo inicialmente. 4. Coordinar el servicio de mantenimiento preventivo. Establecer las fechas de intervencin para los diferentes equipos. 5. Establecer contratista. Buscar la empresa que por su experiencia pueda llevar a cabo el mantenimiento preventivo. 6. Solicitar la elaboracin del contrato. La solicitud del contrato se realiza con la cotizacin previamente aprobada. 7. Realizar mantenimiento preventivo. Realizar las actividades preventivas relacionadas a cada equipo. 8. Validar el mantenimiento. El mantenimiento debe ser validado con la firma del usuario del mantenimiento preventivo. 9. Descargar reporte de mantenimiento. Diligenciar hoja de vida del equipo, describiendo las actividades realizadas, la fecha y el responsable del mantenimiento. 10. Archivar hoja de vida del equipo. El archivo se debe realizar para cada equipo.

MANTENIMIENTO INDUSTRIAL

Al igual que el mantenimiento preventivo se deben tener en cuenta actividades para llevar a cabo el mantenimiento correctivo: 1. Inventario. Es el inicio de las actividades para llevar a cabo el mantenimiento correctivo, en el inventario se encuentra la referencia y especificaciones de los equipos. 2. Diagnosticar dao del equipo. Revisar el equipo y realizar un diagnstico, evaluando anomalas en su funcionamiento. 3. Establecer prioridad del equipo. La priorizacin se realiza con el fin de determinar qu equipo necesita mantenimiento correctivo principalmente. 4. Establecer repuestos. En el caso que la reparacin del equipo sea directa se procede con establecer los materiales y repuestos necesarios de acuerdo con la falla que se presente. 5. Establecer contratista. En caso de reparacin no directa, buscar la empresa que por su experiencia pueda llevar a cabo el mantenimiento correctivo. 6. Coordinar el servicio de mantenimiento correctivo. Establecer las fechas de intervencin para los diferentes equipos. 7. Elaboracin orden del servicio. La solicitud de la orden de servicio se realiza con la cotizacin previamente aprobada. 8. Realizar mantenimiento correctivo. Realizar las actividades correctivas relacionadas a las fallas originadas en los equipos cambiando los repuestos deteriorados. 9. Cerrar orden de mantenimiento. El mantenimiento debe ser validado con la firma del usuario del mantenimiento correctivo. 10. Descargar reporte de mantenimiento. Diligenciar hoja de vida del equipo, describiendo las actividades realizadas, la fecha y el responsable del mantenimiento. 11. Archivar hoja de vida del equipo. El archivo se debe realizar para cada equipo.

La mayor parte de lo expuesto corresponde a la gestin de mantenimiento (apartado 3), pero nos queda por desarrollar los medios documentales que intervienen directamente en la ejecucin de dicho mantenimiento, as como el conocimiento de los equipos y su mantenimiento especifico.

MANTENIMIENTO INDUSTRIAL

6.2. Fichas de trabajo

Para ejecutar el programa de mantenimiento se requiere elaborar unas fichas que servirn para controlar, solicitar, reportar, etctera, las actividades que se van a ejecutar. Entre estas fichas, tenemos las siguientes:

1. orden de trabajo; 2. solicitud de repuestos y materiales; 3. reporte semanal de mantenimiento, e 4. historial de los equipos.

6.2.1. Orden de trabajo

Depende del plan estratgico en el que se especifican los cambios, reparaciones, emergencias, etctera, que sern atendidos por el equipo. Esta orden ser solicitada por el jefe de turno y aprobada por el encargado de mantenimiento. Debe tenerse en cuenta que ningn trabajo podr iniciarse sin la respectiva orden y sin que las condiciones requeridas para dicha labor hayan sido verificadas personalmente por el encargado. Para esto se debe tener en cuenta la siguiente jerarqua: Emergencia. Son aquellos trabajos que ataen a la seguridad de la planta, averas que significan grandes prdidas de dinero o que pueden ocasionar grandes daos a otras unidades. Estos trabajos deben iniciarse de forma inmediata y ser ejecutados de forma continua hasta su completa finalizacin. Pueden tomar horas extra. Urgente. Son trabajos en los que debe intervenirse lo antes posible, en el plazo de 24 a 48 horas despus de solicitada la orden. Este tipo de trabajos sigue el procedimiento normal de programacin. No requiere sobretiempos, salvo que ello sea solicitado explcitamente por la dependencia correspondiente. Normal. Son trabajos rutinarios cuya iniciacin es tres das despus de solicitada la orden de trabajo, pero pueden iniciarse antes, siempre que exista la disponibilidad de recursos. Sigue un procedimiento normal de programacin. Permanente. Son trabajos que pueden esperar un buen tiempo, sin dar lugar a convertirse en crticos. Su lmite de iniciacin es dos semanas despus de haberse

MANTENIMIENTO INDUSTRIAL

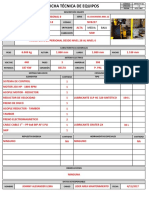

solicitado la orden de trabajo. Sigue la programacin normal y puede ser atendido en forma cronolgica de acuerdo con lo programado. En la figura 149, se muestra un ejemplo de una ficha Orden de trabajo, donde se debe anotar el cdigo del equipo, la seccin de trabajo, el nmero de actividad que se debe realizar, la prioridad (emergencia, urgente, etctera), la fecha, la mano de obra, los materiales, etctera.

Figura 149.- Orden de Trabajo

MANTENIMIENTO INDUSTRIAL

6.2.2. Solicitud de repuestos y materiales

Para proveer de materiales y repuestos al personal de mantenimiento, se elabora una ficha denominada Solicitud de repuestos y materiales, donde se solicita a almacn estos insumos. Esta ficha servir para llevar un control adecuado de repuestos y materiales. Va acompaada de la orden de trabajo. En la figura 150 se muestra un ejemplo de ficha de Solicitud de repuestos y materiales, donde se debe anotar el nmero de solicitud, la fecha, el turno, el cdigo del equipo, la seccin y la descripcin de los repuestos o materiales que se pide.

Figura 150.- Solicitud de Repuestos y Materiales

10

MANTENIMIENTO INDUSTRIAL

6.2.3. Reporte semanal de mantenimiento

Sirve para registrar los servicios efectuados durante la semana y llevar un mejor control de los trabajos de prevencin y de los costos de los materiales empleados. En la figura 151 se muestra un ejemplo de la ficha Reporte semanal de mantenimiento, donde se debe anotar la fecha, el cdigo del equipo, el nmero de orden, el trabajo que se realiz, los materiales y los costos.

Figura 151.- Reporte Semanal de Mantenimiento

11

MANTENIMIENTO INDUSTRIAL

6.2.4. Historial del equipo

Despus de intervenir cada equipo, se registra en la ficha Historial del equipo la fecha, los servicios y reposiciones realizadas, los materiales usados, etctera. Esta ficha tambin servir para controlar la operacin y calidad y modificar el programa de mantenimiento. La cantidad de estas fichas depender del nmero de equipos con que cuente la planta industrial. En la figura 152 se muestra un ejemplo de la ficha Historial del equipo.

Figura 152.- Historial del Equipo

12

MANTENIMIENTO INDUSTRIAL

6.3. Conocimiento de equipos

En esta parte se trata de dar una explicacin sencilla, de todos los elementos y principios ms importantes en que estn basados las principales mquinas y/o equipos utilizados en la industria, ilustrndolos con dibujos, figuras y diagramas que faciliten su comprensin. La definicin ms exacta que podemos hacer de una mquina es aquella que la considera como un elemento transformador de energa, ya que una mquina, siempre absorbe energa de un tipo y la restituye como energa de otro tipo, o del mismo pero transformada. En el Cuadro n 1 se representa una clasificacin general de las mquinas, para poder establecer dentro de ellas la situacin y caractersticas de las que vamos a estudiar.

13

MANTENIMIENTO INDUSTRIAL

En consecuencia, y dado que el tema es sumamente amplio, el contenido del apartado se limita a suministrar una descripcin breve de los principales equipos utilizados en la mayor parte de las industrias.

Bombas Ventiladores Compresores Turbinas Vlvulas Motores elctricos Instrumentacin y control

6.3.1. TURBOMQUINAS: Clasificacin

Las turbomquinas se diferencian de otras mquinas trmicas en que son de funcionamiento continuo, no alternativo o peridico como el motor de explosin o la bomba de vapor a pistn. A semejanza de otras mquinas las turbomquinas son esencialmente transformadoras de energa, y de movimiento rotativo. Sin embargo, se diferencian, por ejemplo, del motor elctrico, en que la transformacin de energa se realiza utilizando un fluido de trabajo. En las turbomquinas el fluido de trabajo pude ser un lquido (comnmente agua, aunque para el caso de las bombas de lquido la variedad de fluidos es muy grande) o un gas o vapor (comnmente vapor de agua o aire, aunque nuevamente para los compresores la variedad de gases a comprimir puede ser muy grande). Las turbomquinas cuyo fluido de trabajo es un lquido se denominan turbomquinas HIDRAULICAS; no hay una denominacin especial para las dems. Este fluido de trabajo se utiliza para convertir la energa segn una cascada que puede enunciarse como sigue: Energa trmica (calor) Energa potencial (presin) Energa cintica (velocidad) Intercambio de cantidad de movimiento Energa mecnica

14

MANTENIMIENTO INDUSTRIAL

No todas las turbomquinas comprenden la cascada completa de energa: algunas slo incluyen algunos escalones. Por otra parte, la cascada no siempre se recorre en la direccin indicada, pudiendo tener lugar en la direccin opuesta. Las turbomquinas que recorren la cascada en la direccin indicada se denominan MOTRICES, y las que la recorren en la direccin opuesta se denominan OPERADORAS. Las turbomquinas motrices reciben las siguientes denominaciones: Si trabajan con lquidos, turbinas hidrulicas Si trabajan con gases, turbinas (de vapor, de gases de combustin, etc.)

Las turbomquinas operadoras se denominan: Si trabajan con lquidos, bombas hidrulicas Si trabajan con gases, compresores (altas presiones) o ventiladores o sopladores (bajas presiones)

Tambin se diferencian las turbomquinas segn la trayectoria que en general sigue el fluido: si el movimiento es fundamentalmente paralelo al eje de rotacin se denominan turbomquinas AXIALES. Si es principalmente normal al eje de rotacin, turbomquinas RADIALES (centrfugas o centrpetas segn la direccin de movimiento), y si se trata de casos intermedios, turbomquinas MIXTAS. Las turbomquinas pueden recibir el fluido en toda su periferia (mquinas de admisin plena) o slo en parte (mquinas de admisin parcial).

6.3.2. Bombas

Todos los procesos industriales que sostienen nuestra civilizacin incluyen la transferencia de lquidos desde un nivel de presin o energa esttica a otro y, como resultado de ello, las bombas se han convertido en una parte esencial de todos los procesos industriales; es decir, las bombas son una parte integral de todo el desarrollo moderno, tanto econmico como social. Una bomba es un dispositivo empleado para elevar, transferir o comprimir lquidos y gases, en definitiva son mquinas que realizan un trabajo para mantener un lquido en movimiento. Consiguiendo as aumentar la presin o energa cintica del fluido.

15

MANTENIMIENTO INDUSTRIAL

Se tiene constancia de la existencia de algn tipo de bomba sobre el 300 A.C., Arqumedes (matemtico y fsico griego) construy una de diseo sencillo, aunque poco eficiente, con un tornillo que gira en una carcasa e impulsa el lquido. Hay una diversidad de mecanismos de bombeo (bombas), cuya capacidad, diseo y aplicacin cubren un amplio rango que va desde pequeas unidades utilizadas para dosificacin de cantidades mnimas, hasta bombas centrifugas que son capaces de manejar grandes volmenes para surtir de agua a las grandes concentraciones urbanas. Su variedad de diseos cubren desde diferentes principios de operacin, hasta bombas especiales para manejo de sustancias tan diversas como el agua, metales fundidos, concreto, etc., gastos diferentes y materiales de construccin. Debido a la diversidad de bombas ya mencionadas, hay muchas formas de clasificar las bombas. Por rangos de volmenes a manejar, por fluidos a mover, etc. Sin embargo, la clasificacin ms general es en funcin de la forma en que las bombas imprimen el movimiento al fluido, separndose en dos tipos principales: Bombas volumtricas o de desplazamiento positivo, entre las que se encuentran por ejemplo las alternativas, rotativas y las neumticas, pudiendo decir a modo de sntesis que son bombas de pistn, cuyo funcionamiento bsico consiste en recorrer un cilindro con un vstago. Bombas dinmicas o de energa cintica: fundamentalmente consisten en un rodete que gira acoplado a un motor. Entre ellas se sitan las regenerativas, las especiales, las perifricas o de turbinas y una de las ms importantes, las centrfugas.

Las del primer grupo operan sobre el principio de desplazamiento positivo, es decir, que bombean una determinada cantidad de fluido (sin tener en cuenta las fugas independientemente de la altura de bombeo). El segundo tipo debe su nombre a un elemento rotativo, llamado rodete, que comunica velocidad al lquido y genera presin. La carcasa exterior, el eje y el motor completan la unidad de bombeo. En todos los tipos de bombas para lquidos deben emplearse medidas para evitar el fenmeno de la cavitacin, que es la formacin de un vaco que reduce el flujo y daa la estructura de la bomba.

16

MANTENIMIENTO INDUSTRIAL

Clasificacin de Bombas:

La clasificacin anterior, nos permite apreciar la gran diversidad de tipos que existen y si a ello agregamos materiales de construccin, tamaos diferentes para manejo de gastos y presiones sumamente variables y los diferentes lquidos a manejar, etc., entenderemos la importancia de este tipo de maquinaria. Dentro de sta clasificacin los tipos de bombas ms comnmente utilizadas son las llamadas Centrfugas, Alternativas (reciprocantes) y Rotatorias, y en ellas concentraremos ste estudio.

1) BOMBAS VOLUMTRICAS O DE DESPLAZAMIENTO POSITIVO En la bomba volumtrica el desplazamiento del lquido se realiza mediante un proceso, en el que se verifica el desalojo peridico del lquido contenido en unas cmaras de trabajo, mediante un dispositivo que las desplaza, que es un rgano de trabajo, (pistn, engranaje, etc.), con unos espacios que comunican, peridicamente, la cavidad de recepcin del lquido o cmara de aspiracin, con la cavidad de descarga o cmara de impulsin, pudiendo tener una o varias cmaras de trabajo.

17

MANTENIMIENTO INDUSTRIAL

El funcionamiento consiste en el paso peridico de determinadas porciones de lquido, desde la cavidad de aspiracin, a la de descarga de la bomba, con un aumento de presin; el paso del lquido por la bomba volumtrica, a diferencia del paso por los labes de una bomba centrfuga, es siempre ms o menos irregular, por lo que en general, el caudal se considerar como el valor medio del caudal trasegado. La cavidad de aspiracin tiene que estar, siempre, hermticamente aislada de la de descarga o impulsin; a veces se puede admitir la existencia de pequeas filtraciones de lquido a travs de las holguras, deslizamiento, aunque en proporciones muy pequeas frente al suministro de la bomba. En general, todas las bombas volumtricas son autoaspirantes, o autocebantes, por lo que si comienzan a funcionar con aire, sin lquido, pueden llegar a crear una rarificacin tan grande capaz de succionar al lquido por la tubera de aspiracin, con la condicin de que la altura geomtrica de aspiracin no sobrepase un cierto valor, propiedad que se puede perder cuando la hermeticidad o el nmero de revoluciones son insuficientes. En las bombas de desplazamiento positivo existe una relacin directa entre el movimiento de los elementos de bombeo y la cantidad de lquido movido. En el mercado puede encontrarse una amplia diversidad de bombas siendo los tipos bsicos los que relatamos seguidamente, aunque existen muchas variaciones y modificaciones de estos tipos bsicos. Alternativas: - De pistn - De mbolo - De diafragma Rotativas: - Engranajes - Tornillo - Paletas - Levas - Especiales Bombas neumticas: - Son bombas de desplazamiento positivo en las que la energa de entrada es neumtica, normalmente a partir de aire comprimido.

En todas estas bombas, el lquido se descarga en una serie de pulsos, y no de forma continua, por lo que hay que tener cuidado para que no aparezcan condiciones de resonancia en los conductos de salida que podran daar o destruir la instalacin. En las

18

MANTENIMIENTO INDUSTRIAL

bombas alternativas se colocan con frecuencia cmaras de aire en el conducto de salida para reducir la magnitud de estas pulsaciones y hacer que el flujo sea ms uniforme. Una de las ms importantes en esta clasificacin son las alternativas y las rotativas, de las cuales haremos una breve descripcin:

BOMBAS ALTERNATIVAS RECIPROCANTES Como su nombre lo indica, producen el bombeo de fluidos con base a un movimiento reciprocante de uno o varios pistones, siendo por ello tambin bombas de desplazamiento positivo. Las bombas alternativas estn formadas por un pistn que oscila en un cilindro dotado de vlvulas para regular el flujo de lquido hacia el cilindro y desde l. Estas bombas pueden ser de accin simple o de accin doble: En una bomba de accin simple el bombeo slo se produce en un lado del pistn, como en una bomba aspirante comn, en la que el pistn se mueve arriba y abajo manualmente. El lquido se impulsa nicamente durante media vuelta de la manivela, por cuanto, en la segunda media vuelta, el lquido se aspira, existiendo en consecuencia una gran irregularidad en el suministro. En una bomba de doble accin, el bombeo se produce en ambos lados del pistn, como por ejemplo en las bombas elctricas o de vapor para alimentacin de calderas, empleadas para enviar agua a alta presin a una caldera de vapor de agua. Estas bombas pueden tener una o varias etapas. Las bombas alternativas de etapas mltiples tienen varios cilindros colocados en serie. Para la bomba de doble efecto, el suministro durante una vuelta se reduce por dos veces a cero, y tambin, por dos veces, alcanza el valor mximo, siendo su irregularidad menor que para el caso de simple efecto, pero an as es demasiado grande, por cuanto la presin del lquido junto al mbolo vara fuertemente debido a la corriente irregular en las tuberas.

Esquema de una bomba de Pistn

Figura 153.- Bomba Alternativa de Pistn

19

MANTENIMIENTO INDUSTRIAL

Durante el movimiento acelerado del mbolo, y en consecuencia, del lquido en la tubera de aspiracin, tiene lugar una cada de presin junto al mbolo que puede provocar cavitacin, e incluso, separacin del lquido de la superficie del mbolo, consumindose una potencia suplementaria en el aumento peridico de las prdidas de carga por rozamiento del lquido contenido en las tuberas de aspiracin e impulsin. Las bombas de mbolo pueden crear presiones de miles de atmsferas, siendo de entre todas las bombas existentes, las que poseen mayor impulsin; normalmente funcionan con nmeros de revoluciones bajos, del orden de 300 a 500 rpm, ya que si las revoluciones son ms altas, se puede llegar a alterar el funcionamiento normal de las vlvulas de aspiracin e impulsin; debido a esta marcha lenta, sus dimensiones resultan bastante mayores que las de una bomba centrfuga que funcione en las mismas condiciones de caudal y altura manomtrica. Aunque las bombas de mbolo alternativo han sido separadas en la mayora de los campos de aplicacin por las bombas rotodinmicas, mucho ms adaptables, todava se emplean ventajosamente en muchas operaciones industriales especiales. Ocasionalmente, las bombas alternativas estn provistas de un diafragma flexible recprocamente en vez de un mbolo o pistn, con lo cual se elimina la friccin y las fugas en el punto donde el mbolo atraviesa la caja de empaque. Un ejemplo de esta bomba queda ilustrado en la figura 154, en la cual el movimiento del diafragma es obtenido mediante una cama excntrica y una palanca; las vlvulas de succin y de descarga trabajan en forma ordinaria. Tales bombas son muy comunes en la actualidad para levantar combustible de los tanques posteriores de los automviles a los carburadores de los mismos.

Esquema de una bomba de Diafragma

Figura 154.- Bomba Alternativa de Diafragma

20

MANTENIMIENTO INDUSTRIAL

BOMBAS DE MBOLO ROTATIVO Estas bombas no tienen vlvulas ni partes reciprocantes, el movimiento del lquido es efectuado por la accin combinada de dos elementos giratorios semejantes a las ruedas dentadas. Es una bomba muy simple, fiable, econmica y poco sensible a la suciedad. Mientras los engranajes giran, y los dientes en el lado de succin se acercan al punto de engrane de la ruedas, se crea un vaco y el fluido fluye hacia el espacio entre los flancos de los dientes y la pared de la carcasa. El fluido en las cmaras es transportado hacia el lado de presin de la bomba. All los dientes engranan y el fluido es forzado a salir desde el espacio entre los dientes hacia el puerto de descarga de la bomba. El engrane entre dientes evita que el fluido fluya del lado de presin al lado de succin. As el fluido es llevado del lado de succin al lado de presin a lo largo de la pared del alojamiento de los engranajes. Para evitar la cavitacin, la presin en el lado de succin de la bomba no deber exceder los 0.1 0.2 bar. por debajo de la presin atmosfrica.

Esquema de Bomba Rotatoria

Figura 155.- Bomba de mbolo Rotativo

Las bombas rotativas pertenecen a una clase de bombas volumtricas que en la actualidad tienen una amplia gama de aplicaciones en la construccin de maquinaria; las diversas bombas que componen este grupo se diferencian sustancialmente en su diseo y construccin, pero tienen muchas caractersticas comunes, como la traslacin de las cmaras de trabajo desde la cavidad de admisin de la bomba hasta la de impulsin, o el movimiento absoluto giratorio, o el ms complicado de avance y giro de los elementos mviles.

21

MANTENIMIENTO INDUSTRIAL

El caudal es uniforme y no hay vlvulas. Este tipo de bombas es eminentemente adecuado para pequeos caudales (menores de 1 pie3/s y el lquido viscoso). Las variables posibles son muy numerosas. El proceso de trabajo de la bomba rotativa consta fundamentalmente de tres etapas: a) Llenado de las cmaras de trabajo por el lquido b) Cierre de las cmaras de trabajo, aislndose las cavidades de aspiracin y de impulsin, y trasladando el lquido de una a otra. c) Desalojo del lquido de las cmaras de trabajo Las bombas rotativas se pueden clasificar atendiendo a diversas caractersticas peculiares de las mismas: a) Segn el tipo de movimiento absoluto de los rganos mviles, se dividen en rotatorias y de corredera. En las rotatorias, los rganos mviles realizan nicamente un movimiento giratorio respecto a sus ejes, teniendo como apoyos los cojinetes fijos. En las de corredera, los rganos mviles giran respecto al eje del estator, al tiempo que realizan un movimiento rectilneo de vaivn respecto al rotor; segn el tipo de cierre de las cmaras de trabajo y la forma de los elementos mviles, las bombas de corredera se dividen en bombas de aletas, Fig. 156, y en rotativas de mbolo, Fig. 157.

22

MANTENIMIENTO INDUSTRIAL

b) Segn la forma con que se trasladan las cmaras de trabajo, es decir, segn el movimiento del lquido desalojado en la bomba, pueden ser planas y helicoidales. En las bombas rotatorias planas, la traslacin de las cmaras de trabajo, (y en consecuencia la del propio lquido), se realiza en un plano normal al eje de rotacin del rotor, siendo la ms interesante la de engranajes, Fig. 158.

23

MANTENIMIENTO INDUSTRIAL

En las bombas rotativas helicoidales, la traslacin de las cmaras de trabajo se realiza a lo largo del eje de rotacin del rotor, siendo la ms interesante la de tornillos, Fig. 159.

c) Segn la variabilidad del volumen trasegado en cada revolucin, o desplazamiento, pueden ser de desplazamiento fijo y de desplazamiento variable. En las de desplazamiento variable, lo que se hace es modificar la excentricidad del rotor. En muchas aplicaciones hay que variar el caudal, lo cual se puede lograr variando n (nmero de revoluciones por minuto del cigeal), que no es recomendable, o variando el desplazamiento, como ya se ha indicado, que es lo ms frecuente.

2) BOMBAS DE ENERGA CINTICA En este tipo de bombas la energa es comunicada al fluido por un elemento rotativo que imprime al lquido el mismo movimiento de rotacin, transformndose luego, parte en energa y parte en presin. El caudal a una determinada velocidad de rotacin depende de la resistencia al movimiento en la lnea de descarga. La bomba rotodinmica es capaz de satisfacer la mayora de las necesidades de la ingeniera y su uso est muy extendido. Su campo de utilizacin abarca desde abastecimientos pblicos de agua, drenajes y regados, hasta transporte de hormign o pulpas.

24

MANTENIMIENTO INDUSTRIAL

Los diversos tipos se pueden agrupar en: Perifricas o de turbinas. Centrfugas: - Radiales - Diagonales - Axiales Especiales.

Las centrfugas son el tipo ms corriente de bombas rotodinmicas, y se denomina as porque la cota de presin que crean es ampliamente atribuible a la accin centrfuga.

BOMBAS PERIFRICAS Son tambin conocidas como bombas tipo turbina, de vrtice y regenerativas, en este tipo se producen remolinos en el lquido por medio de los labes a velocidades muy altas, dentro del canal anular donde gira el impulsor. El lquido va recibiendo impulsos de energa No se debe confundir a las bombas tipo difusor de pozo profundo, llamadas frecuentemente bombas turbinas aunque no se asemeja en nada a la bomba perifrica. La verdadera bomba turbina es la usada en centrales hidroelctricas tipo embalse llamadas tambin de Acumulacin y Bombeo, donde la bomba consume potencia; en determinado momento, puede actuar tambin como turbina para entregar potencia. El elemento bsico de la turbina es la rueda o rotor, que cuenta con palas, hlices, cuchillas o cubos colocados alrededor de su circunferencia, de tal forma que el fluido en movimiento produce una fuerza tangencial que impulsa la rueda y la hace girar. Esta energa mecnica se transfiere a travs de un eje para proporcionar el movimiento de una mquina, un compresor, un generador elctrico o una hlice. Se han diseado turbinas que actan como bombas cuando funcionan a la inversa, invirtiendo el generador elctrico para que funcione como un motor. Dado que no es posible almacenar la energa elctrica de forma econmica, este tipo de bombas turbina se utiliza para bombear agua hacia los embalses, aprovechando la energa elctrica generada por las centrales nucleares y trmicas durante las horas de poco consumo. El agua embalsada se emplea de nuevo para generar energa elctrica durante las horas de consumo elevado. En los ltimos aos se han desarrollado turbinas para cadas de hasta 600 m y con capacidades de ms de 400 MW.

25

MANTENIMIENTO INDUSTRIAL

Su diseo conjuga el principio de centrifugacin con el principio de desplazamiento positivo. La turbina, impulsora es un disco slido con un gran nmero de labes rectos, dispuestos en forma radial. Dicha turbina est contenida en una cmara que tiene un canal circular situado en ambos lados de la misma. El fluido ingresante por la tobera de aspiracin es conducido por los labes durante casi una vuelta completa hasta la tobera de salida, en su camino por efecto de la fuerza centrfuga el fluido es impulsado hacia la periferia del canal, producindose una recirculacin entre labe y canal, equivalente a sucesivas etapas de compresin de una bomba centrfuga.

BOMBAS CENTRFUGAS Este tipo de bomba est compuesta por una cmara en forma de caracol que en su interior posee un disco central llamado rodete. Este a su vez posee pequeas aletas llamadas alabes. Este mecanismo de impulsin permite que el lquido obtenga energa cintica y la transforme en energa de presin para as aumentar la velocidad de flujo. El lquido al chocar con las paredes de la cmara, disminuye su velocidad haciendo que se pierda energa. En este tipo de bombas, el fluido ingresa a sta por el eje y sale siguiendo una trayectoria perifrica por la tangente. Algunas de las caractersticas de estas bombas son las siguientes: Descarga de flujo continuo, sin pulsaciones. Puede bombear todo tipo de lquidos, sucios abrasivos, con slidos, etc. Altura de succin mxima del orden de 4.5 metros de columna de agua. Rangos de presin de descarga hasta de 150 kg/cm2. Rangos de volmenes a manejar hasta de 20,000 m3/hr.

Las bombas centrfugas, debido a sus caractersticas, son las bombas que ms se aplican en la industria. Las razones de estas preferencias son las siguientes: No tienen rganos articulados y los mecanismos de acoplamiento son muy sencillos. La impulsin elctrica del motor que la mueve es bastante sencilla. Para una operacin definida, el gasto es constante y no se requiere dispositivo regulador. Se adaptan con facilidad a muchas circunstancias. Aparte de las ventajas ya enumeradas, se unen las siguientes ventajas econmicas: El precio de una bomba centrfuga es aproximadamente del precio de la bomba de mbolo equivalente.

26

MANTENIMIENTO INDUSTRIAL

El espacio requerido es aproximadamente 1/8 del de la bomba de mbolo equivalente. El peso es muy pequeo y por lo tanto las cimentaciones tambin lo son. El mantenimiento de una bomba centrfuga slo se reduce a renovar el aceite de las chumaceras, los empaques de la presa-estopa y el nmero de elementos a cambiar es muy pequeo. Uno de sus pocos inconvenientes es la necesidad de cebado previo al funcionamiento, ya que las bombas centrfugas, al contrario que las de desplazamiento positivo, no son autoaspirantes. Un fsico francs fue el primero que ide las caractersticas esenciales de este tipo de bomba, la cual ha ido evolucionando a travs de numerosos patentes. As como la turbina Francis evolucion hacia la turbina a hlice, con la necesidad de generar ms revoluciones, las bombas centrfugas evolucionaron a las bombas de hlice o de flujo axial, como inconveniencia de ir aumentando el dimetro del eje del rotor, para permitir el ingreso de mayores caudales. As cuando se desea obtener mayores caudales se dispone de unos o ms rotores sobre el mismo rbol motor.

Figura 160.- Bomba Centrfuga

La misin de las bombas centrfugas es mover un cierto volumen de lquido entre dos niveles, por tanto son mquinas hidrulicas que transforman un trabajo mecnico en otro de tipo hidrulico.

27

MANTENIMIENTO INDUSTRIAL

Los elementos que forman una instalacin de este tipo son: a) Una tubera de aspiracin, que concluye prcticamente en la brida de aspiracin. b) Un impulsor o rodete, formado por un conjunto de labes que pueden adoptar diversas formas segn la misin que vaya a desarrollar la bomba. Estos labes giran dentro de una carcasa circular. El rodete es accionado por un motor, y va unido solidariamente al eje, siendo este la parte mvil de la bomba. El lquido penetra axialmente por la tubera de aspiracin hasta la entrada del rodete, experimentando un cambio de direccin ms o menos brusco, pasando a radial, en las bombas centrfugas, o permaneciendo axial en las axiales, acelerndose y absorbiendo un trabajo. Los labes del rodete someten a las partculas de lquido a un movimiento de rotacin muy rpido, siendo estas partculas proyectadas hacia el exterior por la fuerza centrfuga, creando as una altura dinmica, de tal forma que las partculas abandonan el rodete hacia la voluta a gran velocidad, aumentando tambin su presin en el impulsor segn la distancia al eje. La elevacin del lquido se produce por la reaccin entre ste y el rodete sometido al movimiento de rotacin. c) La voluta es una parte fija que est dispuesta en forma de caracol alrededor del rodete a su salida, de tal manera que la separacin entre ella y el rodete es mnima en la parte superior, y va aumentando hasta que las partculas lquidas se encuentran frente a la abertura de impulsin. Su misin es la de recoger el lquido que abandona el rodete a gran velocidad, cambiar la direccin de su movimiento y encaminarle hacia la brida de impulsin de la bomba. La voluta es tambin un transformador de energa, ya que frena la velocidad del lquido, transformando parte de la energa dinmica creada en el rodete en energa de presin, que crece a medida que el espacio entre el rodete y la carcasa aumenta, presin que se suma a la alcanzada por el lquido en el rodete. En algunas bombas existe, a la salida del rodete, una corona directriz de labes que gua al lquido antes de introducirlo en la voluta. d) Una tubera de impulsin, instalada a la salida de la voluta, por la que el lquido es evacuado a la presin y velocidad creadas en la bomba.

28

MANTENIMIENTO INDUSTRIAL

Fig. 161. Bomba centrfuga, disposicin, esquema y perspectiva

Este es, en general, el funcionamiento de una bomba centrfuga aunque existen distintos tipos y variantes. La estructura de las bombas centrfugas es anloga a la de las turbinas hidrulicas, salvo que el proceso energtico es inverso; en las turbinas se aprovecha la altura de un salto hidrulico para generar una velocidad de rotacin en la rueda, mientras que en las bombas centrfugas la velocidad comunicada por el rodete al lquido se transforma, en parte, en presin, logrndose as su desplazamiento y posterior elevacin. Los principales tipos de bombas centrfugas son: A) Radiales, axiales y diagonales. B) De impulsor abierto, semiabierto y cerrado. C) Horizontales y verticales.

29

MANTENIMIENTO INDUSTRIAL

A) BOMBAS RADIALES, AXIALES Y DIAGONALES Se ha considerado como bombas centrfugas desde las propiamente centrfugas o radiales, en las que la energa se cede al lquido esencialmente mediante la accin de la fuerza centrfuga, hasta las axiales, en las que la energa se cede al lquido por la impulsin ejercida por los labes sobre el mismo. En las bombas centrfugas radiales la corriente lquida se verifica en planos radiales, en las axiales en superficies cilndricas alrededor del eje de rotacin y en las diagonales radial y axialmente, denominndose tambin de flujo mixto.

B) BOMBAS DE IMPULSOR ABIERTO, SEMIABIERTO Y CERRADO Teniendo en cuenta su diseo mecnico o estructural, se pueden distinguir tres tipos de impulsores: B.1) De labes aislados (abiertos) B.2) Con una pared o disco lateral de apoyo (semiabiertos) B.3) Con ambas paredes laterales (cerrados). Esta clasificacin es independiente de la ms general, que se refiere al tipo de diseo hidrulico, por lo que en esta nueva clasificacin puede haber impulsores centrfugos y de flujo mixto, abiertos, semiabiertos o cerrados.

Los impulsores axiales, por su misma estructura, slo pueden ser semiabiertos o cerrados, ya que sus labes se pueden considerar como apoyados lateralmente en el eje de rotacin, que hace las veces de cubo del impulsor, como si fuese la pared posterior de los radiales y diagonales.

30

MANTENIMIENTO INDUSTRIAL

B.1) IMPULSORES ABIERTOS.- En un impulsor abierto, los labes desnudos van unidos nicamente al eje de giro y se mueven entre dos paredes laterales fijas pertenecientes a la carcasa de la bomba, con tolerancias laterales lo ms estrechas posibles para evitar fugas. Esta construccin es mecnicamente dbil, por el largo voladizo en que trabajan los labes, por lo que estos impulsores disponen siempre de una fraccin de pared posterior para dar a los labes la rigidez necesaria, Fig. 164. En la prctica no se hace distincin entre impulsores abiertos y semiabiertos, designando a ambos como abiertos, en oposicin a los cerrados. Los impulsores abiertos se utilizan en algunas bombas radiales pequeas y para el bombeo de lquidos abrasivos.

31

MANTENIMIENTO INDUSTRIAL

B.2) IMPULSORES SEMIABIERTOS.- Los impulsores con una sola pared lateral, que siempre es la posterior, se emplean con cierta frecuencia, destacando las bombas de flujo mixto y todas las axiales. Al igual que en los abiertos, su buen rendimiento est basado en una tolerancia lateral muy estrecha, del orden de 0,3 mm, que evita fugas de la periferia al centro y en los canales del impulsor entre s. Estas fugas son tanto mayores cuanto menos viscoso es el lquido por lo que con lquidos algo viscosos el caudal y la altura pueden aumentar, a pesar de las mayores prdidas por rozamiento, lo que les hace ms apropiados que los abiertos para trabajar con lquidos a altas temperaturas. El desgaste del impulsor es proporcional a la velocidad relativa del lquido y no es radialmente uniforme, sino algo mayor en la periferia; cuando el juego lateral se hace grande por el desgaste, hay que cambiar el impulsor. Para el servicio con lquidos abrasivos algunas veces se disponen placas laterales de desgaste de fcil intercambio, construidas con materiales especiales como el acero inoxidable que tiene mayor dureza, que no resulta costoso, ya que la carcasa de la bomba sigue siendo de fundicin. La escasa tolerancia lateral del impulsor hace que una posible desviacin del eje pueda tener graves consecuencias, al igual que las dilataciones o contracciones anormales, que en esta situacin tienen mucha mayor importancia que en los impulsores cerrados. El empuje axial en los impulsores abiertos es mayor que en los cerrados, pues la parte anterior est sometida a una presin media menor; para paliar este defecto se les provee de labes posteriores Fig. 165, que disminuyen en gran manera la presin media en la cara posterior. Tambin sirven para evitar que el lquido quede estancado cerca del eje y empaquetaduras, ya que si el lquido fuese abrasivo podra resultar muy perjudicial.

32

MANTENIMIENTO INDUSTRIAL

Las ventajas del impulsor abierto sobre el cerrado son: La menor tendencia a obstruirse que le hace adecuado para lquidos sucios. El menor roce hidrulico del disco, al tener slo una pared girando, de lo que se deduce un buen rendimiento. Una mayor accesibilidad de los labes para el mecanizado, lo que permite conseguir mejores acabados. Una mayor facilidad de construccin, con modelos ms sencillos, por lo que se puede utilizar una mayor variedad de materiales constructivos con un coste menor de fabricacin. Aunque al principio los impulsores se hacan abiertos, de doble aspiracin, hoy en da han cado en desuso por dificultades de ajuste y slo se fabrican los de aspiracin simple. B.3) IMPULSORES CERRADOS.- Los impulsores cerrados tienen los labes colocados entre dos paredes laterales, anterior o de aspiracin y posterior, Fig. 164. El estrecho margen de tolerancias existente para evitar fugas de retroceso entre la impulsin y la aspiracin suele ser axial y est constituida por unas superficies anulares muy prximas, situadas alrededor del orificio de aspiracin (odo del impulsor) y formadas por los aros de cierre, uno montado en la carcasa y el otro que gira montado en el impulsor. La principal ventaja de esta solucin es que los aros de cierre se pueden cambiar fcilmente cuando se desgastan, recuperando la tolerancia primitiva, evitando as fugas mayores. Respecto al desgaste, se pueden hacer de materiales especiales para condiciones de funcionamiento y servicio particularmente duras.

33

MANTENIMIENTO INDUSTRIAL

A menudo, en vez de estos aros dobles se utiliza slo un aro montado en la carcasa, de forma que la superficie rozante mvil pertenece al propio impulsor; en estos casos, en el impulsor se deja material suficiente para poder rectificar su superficie desgastada, si procede, cambiando el aro de la carcasa por uno nuevo de dimetro ligeramente diferente, de forma que deje el juego conveniente con el impulsor. Los impulsores de doble aspiracin llevan aros de cierre en los dos odos; sus ventajas son, ausencia de empuje axial, una menor NPSHr (altura neta de succin positiva requerida) y una mayor capacidad de aspiracin. Se pueden considerar como dos impulsores de aspiracin simple, opuestos y en paralelo. Los impulsores de simple aspiracin, cuando estn provistos en la parte posterior de una cmara de equilibrado del empuje hidrulico axial en comunicacin con la aspiracin a travs de los agujeros de equilibrio, slo tienen aros a ambos lados, lo que implica una desventaja para el equilibrado que, hidrulicamente, es bastante eficaz. Los impulsores cerrados pueden resistir mucho mejor cualquier flexin del eje, o contracciones y dilataciones mayores de las previstas, por lo que son ms adecuados para servicios de altas temperaturas. Tienen la desventaja de que sus canales son normalmente inaccesibles para cualquier tipo de mecanizado, lo que exige mtodos constructivos especiales ms difciles que en los abiertos. Hidrulicamente, el rozamiento de disco al tener el impulsor dos paredes, es doble que en los abiertos, pero las prdidas volumtricas son menores. La posibilidad de obstruccin con lquidos sucios es mayor y para ello se disean impulsores especiales con odo de gran rea, canales lo ms amplios posibles, pequeo nmero de labes, 2 3, y stos con los bordes de entrada redondeados.

C) BOMBAS HORIZONTALES Y VERTICALES El eje de rotacin de una bomba puede ser horizontal o vertical, (rara vez inclinado). De esta disposicin se derivan diferencias estructurales en la construccin de la bomba que a veces son importantes, por lo que tambin las aplicaciones de los dos tipos de construccin suelen ser, a menudo, distintas y bien definidas. C.1) BOMBAS HORIZONTALES.- La disposicin del eje de giro horizontal presupone que la bomba y el motor se hallan a la misma altura; ste tipo de bombas se utiliza para funcionamiento en seco, exterior al lquido bombeado que llega a la bomba por medio de una tubera de aspiracin.

34

MANTENIMIENTO INDUSTRIAL

Las bombas centrfugas, sin embargo, no deben rodar en seco, ya que necesitan del lquido bombeado como lubricante entre aros rozantes e impulsor, y entre empaquetadura y eje.

Figura 167.- SECCIN TRANSVERSAL DE UNA BOMBA CENTRIFUGA HORIZONTAL MODERNA

Como no son autoaspirantes requieren, antes de su puesta en marcha, el estar cebadas; esto no es fcil de conseguir si la bomba no trabaja en carga, estando por encima del nivel del lquido, que es el caso ms corriente con bombas horizontales, siendo a menudo necesarias las vlvulas de pie, (aspiracin), y los distintos sistemas de cebado. Como ventajas especficas se puede decir que las bombas horizontales, (excepto para grandes tamaos), son de construccin ms barata que las verticales y, especialmente, su mantenimiento y conservacin es mucho ms sencillo y econmico; el desmontaje de la bomba se suele hacer sin necesidad de mover el motor y al igual que en las de cmara partida, sin tocar siquiera las conexiones de aspiracin e impulsin. C.2) BOMBAS VERTICALES.- Las bombas con eje de giro en posicin vertical tienen, casi siempre, el motor a un nivel superior al de la bomba, por lo que es posible, al contrario que en las horizontales, que la bomba trabaje rodeada por el lquido a bombear, estando, sin embargo, el motor por encima de ste. C.2a) Bombas verticales de funcionamiento en seco.- En las bombas verticales no sumergidas, el motor puede estar inmediatamente sobre la bomba, o muy por encima de sta. El elevarlo responde a la necesidad de protegerlo de una posible inundacin o para hacerlo ms accesible si, por ejemplo, la bomba trabaja en un pozo. El eje alargado puede ser rgido o flexible por medio de juntas universales, lo que simplifica el siempre difcil problema del alineamiento. Se emplean muy a menudo las mismas bombas horizontales modificadas nicamente en sus cojinetes.

35

MANTENIMIENTO INDUSTRIAL

La aspiracin es lateral, (horizontal); en las bombas grandes, frecuentemente, es por abajo, aunque a veces se transforma en lateral mediante un simple codo. La ventaja de las bombas verticales, es que requieren muy poco espacio horizontal que las hace insustituibles en barcos, pozos, etc.; sin embargo se necesita un espacio vertical superior suficiente para permitir su cmodo montaje y desmontaje. Para bombas de gran caudal, la construccin vertical resulta en general ms barata que la horizontal. Las bombas verticales se emplean normalmente en aplicaciones marinas, para aguas sucias, drenajes, irrigacin, circulacin de condensadores, etc. C.2b) Bombas verticales sumergidas.- El funcionamiento sumergido de las bombas centrfugas elimina el inconveniente del cebado, por lo que el impulsor se halla continuamente, an parado rodeado por el lquido a impulsar y, por lo tanto, la bomba est en disposicin de funcionar en cualquier momento. El control de la unidad requiere nicamente la puesta en marcha del motor de accionamiento, sin necesidad de dispositivos adicionales de cebado previo. La aspiracin, que es siempre por abajo, Fig. 168, se hace a una cierta profundidad con respecto al nivel libre del lquido. Si esta profundidad es menor de lo debido, 2 3 veces el dimetro del orificio de aspiracin, se pueden crear en la superficie vrtices o remolinos por cuyo centro se introduce aire en la bomba, con la consiguiente prdida de caudal y deficiente funcionamiento. El eje del que van provistas estas bombas, va guiado normalmente por cojinetes de friccin separados a intervalos regulares (de 1,5 a 3 metros) y lubricados por aceite, grasa, o el mismo lquido bombeado; en este ltimo caso, el eje se suele disponer en el interior de la tubera de impulsin vertical, cerca del motor, en que sta se desva horizontalmente mediante un codo adecuado.

36

MANTENIMIENTO INDUSTRIAL

En los casos de lubricacin por grasa o aceite, el eje va dentro de un tubo portador de los cojinetes, siendo este conjunto, a su vez, exterior o interior a la tubera de impulsin. La otra solucin tiene la ventaja de requerir un menor espacio, siendo en ambos casos innecesaria la empaquetadura, lo que constituye tambin una circunstancia muy favorable, dados los inconvenientes que sta lleva a veces consigo. Las bombas sumergidas tienen la ventaja de ocupar un espacio horizontal mnimo, slo el necesario para acomodar el motor vertical y la impulsin, siendo incluso sta a veces subterrnea. Las ventajas hidrulicas son evidentes al desaparecer todos los problemas de aspiracin que constituyen el principal inconveniente en el funcionamiento de las bombas centrfugas. Desde un punto de vista mecnico, esta disposicin presenta grandes inconvenientes con respecto a la horizontal. Las bombas son inicialmente ms caras y su mantenimiento mucho ms elevado, ya que cualquier reparacin exige el desmontaje de la bomba para izarla a la superficie. El eje alargado, somete a los cojinetes a un trabajo duro que sobre todo, si estn lubricados por agua o lquidos sin grandes propiedades lubricantes, hace que su vida sea corta e imprevisible. Los tipos ms importantes de bombas verticales sumergidas son: C.2b1) Las bombas de turbina verticales o de pozo profundo. C.2b2) Las bombas de hlice.

C.2b1) BOMBAS DE TURBINA VERTICALES.- Entre las bombas sumergidas, las ms importantes son las llamadas de pozo profundo, de sondeo o de turbina vertical, que fueron desarrolladas para la explotacin de pozos, perforaciones y sondeos de dimetro reducido, lo que limita la altura por etapa, e implica la utilizacin de bombas multicelulares para reducir el espacio. El impulsor de aspiracin simple, puede ser radial o diagonal, segn las condiciones de servicio y su construccin cerrada o semiabierta. Los impulsores semiabiertos, sin embargo, aparte de su mayor empuje axial, hasta el 50% mayor, requieren un ajuste vertical ms cuidadoso durante el montaje. El conjunto de difusores de la bomba y la tubera de impulsin, cuelgan del cabezal sobre el que va montado el motor.

37

MANTENIMIENTO INDUSTRIAL

A veces, los difusores se recubren interiormente de un esmalte especial que disminuye la rugosidad de la fundicin y las prdidas hidrulicas consiguientes, aumentando el rendimiento, dotando de una cierta uniformidad a las distintas unidades, logrndose una mejor resistencia a la corrosin y a la abrasin. La construccin de estas bombas permite montar el nmero de etapas deseado, que puede llegar a 20 o ms, aadiendo difusores e impulsores semejantes uno sobre otro, lo que dota de cierta elasticidad a las aplicaciones, con las consiguientes ventajas de estandarizacin, disponibilidad de repuestos, etc.; no obstante, estas bombas participan de las desventajas mencionadas para las bombas verticales sumergidas, de ser caras y exigir unos costes de mantenimiento elevados. Las bombas verticales de turbina han llegado a un grado de perfeccin notable con rendimientos altos y determinadas ventajas hidrulicas; aunque empezaron siendo empleadas exclusivamente para riegos en pozos y perforaciones, sus aplicaciones industriales aumentan cada vez ms, siendo en la actualidad ms numerosas que las agrcolas, por lo que la denominacin de bombas de pozo profundo va desapareciendo para adaptarse a la de bombas de turbina vertical. Dentro de este tipo se pueden distinguir las bombas provistas de eje alargado y accionadas por motor sumergible dispuesto inmediatamente por debajo de la bomba o bombas buzo. C.2b1a) BOMBAS DE TURBINA VERTICALES CON EL MOTOR POR ENCIMA.- En estas bombas, el eje va por el interior de la tubera de impulsin, desnudo si la lubricacin es por aceite, o dentro de un tubo protector si la lubricacin es por agua de una fuente externa. El conjunto de impulsores y eje soportado por los cojinetes de empuje estn colocados en el mismo cabezal o en la parte superior del motor, si su eje y el de la bomba estn rgidamente acoplados (motores de eje hueco). Con estas bombas se pueden alcanzar unos 200 m.c.a., pero los problemas que ocasionan las imperfecciones en la rectitud del eje, influyen en gran manera en la vida de los cojinetes y en las vibraciones durante el funcionamiento, que crecen en gran manera con la longitud del eje. C.2b1b)BOMBAS DE TURBINA VERTICALES CON EL MOTOR SUMERGIDO.- Con objeto de evitar las desventajas que se derivan de la excesiva longitud del eje, en las bombas sumergidas se han desarrollado motores elctricos capaces de funcionar rodeados de lquido y de dimensiones tales que les permite ir montados en el interior del pozo.

38

MANTENIMIENTO INDUSTRIAL

De esta forma, colocando los motores inmediatamente por debajo de la bomba, desaparece la necesidad del eje, cojinetes y tubo protector, por lo que la tubera de impulsin puede ser de menor dimetro para prdidas de carga semejantes. Los motores pueden ser de funcionamiento en seco con cierre hermtico, o inundados, en cuyo caso los aislamientos han de tener caractersticas muy especiales. Las ventajas del motor sumergido se hacen apreciables, sobre todo, en pozos muy profundos de ms de 30 m, o bien inclinados o curvados. El espacio requerido en la superficie es, evidentemente mnimo e incluso nulo con descarga subterrnea. Las desventajas son un menor rendimiento y menor vida del motor y la necesidad ineludible del desmontaje total para cualquier revisin o reparacin de la bomba o del motor.

Figura 169.- Bomba con el motor sumergido

C.2b2) BOMBAS VERTICALES DE HLICE.- Para manejar grandes caudales con pequeas alturas se usan, a menudo, bombas hlice en posicin vertical y funcionamiento sumergido. La simplicidad de estas bombas llega algunas veces a ser mxima, consistiendo slo en el impulsor axial abierto provisto de un eje vertical, que gira dentro de la tubera de impulsin. A veces pueden llevar un difusor o algunos labes directores; a la entrada se pueden disponer tambin labes directores con objeto de evitar o reducir una prerotacin excesiva de la vena lquida en la aspiracin, que puede dar lugar a remolinos o vrtices en la superficie del lquido. El eje puede estar lubricado por aceite, en cuyo caso va dispuesto dentro del correspondiente tubo protector con los cojinetes de apoyo.

39

MANTENIMIENTO INDUSTRIAL

El impulsor puede ir en voladizo o bien tener cojinete inferior, que aunque constituye un pequeo estorbo para la aspiracin, tiene un papel importante dado la estrecha tolerancia radial entre el impulsor y la tubera que le rodea. En ciertas bombas de este tipo es posible desmontar el eje y el impulsor desde arriba, sin necesidad de retirar la tubera de impulsin, facilitndose algo la accesibilidad y el mantenimiento, lo que es posiblemente el ms grave inconveniente de las bombas sumergidas.

CARACTERSTICAS DE LAS BOMBAS 1) CONOCIMIENTOS PREVIOS Antes de entrar en profundidad en el tema debemos partir de unos conocimientos previos, para ello definiremos los conceptos claves para tu total comprensin: MEDIDA DE PRESIN Las presiones suelen expresarse tomando como referencia un origen arbitrario. Los manmetros miden la diferencia entre la presin del fluido y la presin atmosfrica local. Por lo tanto hay que sumar esta ltima al valor indicado por el manmetro para hallar la presin absoluta. Una lectura negativa de manmetro indica un vaco parcial. Presin absoluta = Presin local atmosfrica + Presin manomtrica Presin absoluta = Presin local atmosfrica - Presin manomtrica (si es negativa, de succin o vaco)

Figura 170 40

MANTENIMIENTO INDUSTRIAL

MEDIDA DE ALTURAS El plano de referencia lo determina la altura de la bomba. H: Altura esttica de impulsin Z1: Altura esttica de aspiracin (-, al encontrarse por debajo de la bomba) Z2: Carga esttica de aspiracin (+, al estar por encima del plano de referencia) Altura total de aspiracin para el caso a) = (Z1 - prdidas por rozamiento) Es negativa porque Z1 es negativa. Altura total de aspiracin para el caso b) = (Z2 prdidas por rozamiento) Puede ser positiva o negativa porque Z2 es positiva. Altura total de impulsin = H + prdidas de carga en la impulsin Altura total = Altura total de impulsin Altura total de aspiracin Es la medida del incremento de energa que transmite la bomba al lquido

Figura 171

41

MANTENIMIENTO INDUSTRIAL

NPSH REQUERIDA DE LA BOMBA Es una caracterstica propia de la bomba, se define como la energa necesaria para llenar la parte de aspiracin y vencer las prdidas por rozamiento y aumentar la velocidad. En definitiva es la energa del lquido que una bomba necesita para funcionar satisfactoriamente. Su valor puede determinarse tanto por prueba como por clculo. Para una bomba centrfuga el NPSH requerido es la cantidad de energa necesaria, expresada en metros columna de lquido para: Vencer las prdidas de carga desde la abertura de admisin (entrada) a los labes del impulsor. Crear la velocidad deseada de corriente a los labes, ya que es necesaria una velocidad mnima. Para una bomba rotativa el NPSH requerido es la energa expresada en Kg/cm2 precisada para: Vencer las prdidas desde la abertura de admisin a los engranajes o paletas. Crear la velocidad deseada de entrada a los engranajes o paletas.

NPSH DISPONIBLE DEL SISTEMA Es una caracterstica del sistema y se define como la energa que tiene un lquido en la toma de aspiracin de la bomba (independientemente del tipo de esta) por encima de la energa del lquido debida a su presin de vapor. La NPSH disponible puede ser calculada u obtenida tomando lecturas de prueba en el lado de aspiracin de la bomba. Para su clculo es necesario considerar tanto la energa potencial como la cintica y la de presin.

42

MANTENIMIENTO INDUSTRIAL

ALTURA DE PRESIN O CARGA DESARROLLADA POR UNA BOMBA

Figura 172 La altura de presin o carga total desarrollada por una bomba se define mediante la siguiente ecuacin:

Donde: H es la altura de presin total desarrollada por la bomba, expresada en metros de columna del lquido que impulsa. P1: presin en el espacio de aspiracin, expresada en Nw/m2 o Pa P2, es la presin en el espacio de impulsin, expresada igual que la anterior es la densidad del lquido que se bombea expresada en Kg/m3 Hg es la altura geomtrica de elevacin del lquido, en m hs es la altura de presin necesaria para crear la velocidad y superar el rozamiento y todas las resistencias locales en las horas de succin y de impulsin, expresadas en m g es la aceleracin de la cada libre, su valor g =9,81 m/sg2

43

MANTENIMIENTO INDUSTRIAL

CAVITACIN Este fenmeno sucede cuando un lquido se mueve por una regin (tubera) donde la presin del lquido es menor que la tensin de vapor, lo que hace que el lquido hierva y se formen burbujas de vapor en su seno. Estas burbujas de vapor son arrastradas con el lquido hasta una regin donde se alcanza una presin ms elevada y all desaparecen violentamente, provocando que el lquido se introduzca a alta intensidad en reas reducidas. Estas sobrepresiones que se producen pueden sobrepasar la resistencia a la traccin del material y arrancar partculas del metal dndole una apariencia esponjosa (picado de los labes del impulsor). Cuando estas burbujas de vapor llegan a la zona de alta presin desaparecen, ocasionando ruido y vibracin, pudiendo llegar a producir averas en rodamientos, rotura del eje y otros fallos, ya que el material esta desgastado. En resumen la cavitacin es la formacin de burbujas de vapor o de gas en el seno de un lquido, causada por las variaciones que este experimenta en su presin, y cuyas consecuencias son: Disminucin de la capacidad de bombeo. Disminucin del rendimiento de la bomba. La cavitacin indica un NPSH disponible insuficiente, ocasionado por una altura esttica baja, alta temperatura o excesiva prdida de carga en la aspiracin. Este fenmeno puede evitarse manteniendo la presin del lquido por encima de la presin de vapor.

ENCEBADO DE BOMBAS Algunos tipos de bombas para su correcto funcionamiento necesitan estar llenas de fluido, en caso que estn llenas de aire no funcionaran correctamente, es lo que se conoce como cebado de la bomba. Este fenmeno se produce en concreto en las bombas centrfugas, estas son mquinas sin capacidad autocebante, al contrario que las bombas de desplazamiento positivo que en general son todas autocebantes; es decir an llenas de aire son capaces de llenar de fluido el circuito de aspiracin. En un circuito como el mostrado en el esquema siguiente, sin ningn dispositivo adicional, al parar la bomba centrfuga el fluido del circuito de aspiracin cae hacia el depsito vacindose la bomba.

44

MANTENIMIENTO INDUSTRIAL

Esquema de una bomba instalada sobre el nivel de agua.

Figura 173

La altura de elevacin H que proporciona la bomba es siempre la misma y responde a la siguiente frmula:

Donde PI es la presin de impulsin, PA es la presin de aspiracin, es la densidad del fluido y g la aceleracin de la gravedad. Despejando la diferencia de presiones se tiene que:

De esta frmula se puede observar que la diferencia de presiones que consigue la bomba entre la impulsin y la aspiracin es mayor cuanto mayor sea la densidad del fluido a mover. De tal forma que para el caso concreto del agua se tiene:

Con lo cual:

45

MANTENIMIENTO INDUSTRIAL

Es decir, si la bomba est llena de aire la presin de aspiracin es 0,00129 veces la que conseguira dicha bomba si estuviese llena de agua, es decir, si estuviese cebada. Por lo que si la bomba est vaca la altura que se eleva el agua en el circuito de aspiracin sobre el nivel del agua en el depsito es mnima y totalmente insuficiente para que el agua llegue a la bomba. Por otra parte el funcionamiento de una bomba centrfuga en vaco puede estropear el sellado de la bomba debido a una deficiente refrigeracin dado que no circula fluido por su interior que ayuda a mejorar la disipacin del calor producido por la bomba. Por lo tanto en instalaciones de bombeo cuyo esquema coincide con el indicado en el esquema adjunto es necesario un sistema adicional para evitar que la bomba se descebe. Algunos de estos sistemas se enumeran a continuacin: Se puede construir un orificio en la parte superior de la carcasa de la bomba y arrojar agua sobre el mismo para que la bomba al encenderse est llena de agua y pueda bombear correctamente. No se trata de un sistema muy eficiente. Se puede usar una vlvula de pie. Permite el paso del lquido hacia la bomba pero impiden su regreso al depsito una vez se ha apagado la bomba con lo que impide el descebe de la tubera de impulsin. Puede presentar problemas cuando el fluido tiene suciedad que se deposita en el asiento de la bomba disminuyendo su estanqueidad, por otra parte supone una prdida de carga ms o menos importante en la tubera de impulsin por lo que aumenta el riesgo de que se produzca cavitacin en la bomba. Uso de una bomba de vaco. La bomba de vaco es una bomba de desplazamiento positivo que extrae el aire de la tubera de impulsin y hace que el fluido llegue a la bomba centrfuga y de este modo quede cebada. Por ltimo otra posibilidad consiste en instalar la bomba bajo carga, es decir por debajo del nivel del lquido, aunque esta disposicin no siempre es posible, a no ser que se instale sumergida, con lo cual la bomba tiene que ser especial.

VISCOSIDAD Adems de la cavitacin existen otros parmetros que afectan al funcionamiento de una bomba, uno de ellos es la viscosidad. La potencia absorbida de una misma bomba crece de forma aguda al pasar a manejar lquidos de mayor viscosidad, por lo que tambin se ver alterado su rendimiento, disminuyendo este al ir aumentando la viscosidad, mientras que su NPSH requerido seguir siendo esencialmente el mismo.

46

MANTENIMIENTO INDUSTRIAL

RENDIMIENTO DEL GRUPO MOTOR-BOMBA

2) CARACTERSTICAS DE LAS BOMBAS Caudal El caudal de una bomba est determinado por la siguiente relacin: CAUDAL = CILINDRADA x VELOCIDAD El caudal as obtenido es llamado caudal terico, que es simplemente superior al caudal real en funcin del rendimiento volumtrico de la bomba, es decir de las fugas internas de la misma. Se define el rendimiento volumtrico como la relacin entre el caudal real y el caudal terico. Este rendimiento volumtrico oscila entre el 80% y el 99% segn el tipo de bomba, su construccin y sus tolerancias internas, y segn las condiciones especificas de velocidad, presin, viscosidad del fluido, temperatura, etc. El rendimiento mecnico mide las prdidas de energa mecnica que se producen en la bomba, debidas al rozamiento y a la friccin de los mecanismos internos. Es esencial evitar la friccin y el rozamiento en el interior de la bomba, de tal manera que la energa que se comunica al eje de la bomba se invierta, en el mayor grado posible, en aumentar la presin del lquido y no en vencer rozamientos y fricciones excesivas entre las partes mecnicas de la bomba. En trminos generales se puede afirmar que una bomba de bajo rendimiento mecnico es una bomba de desgaste acelerado, principalmente debido al rozamiento que sufren las partes en movimiento. El rendimiento total de una bomba es el producto de sus rendimientos volumtrico y mecnico. El rendimiento total de una bomba nueva puede oscilar entre el

47

MANTENIMIENTO INDUSTRIAL

50 y el 90%, valores que disminuirn con el uso y el desgaste de los elementos de estanqueidad interna propia de la bomba.

Presin de Trabajo Todos los fabricantes otorgan a sus bombas un valor denominado presin mxima de trabajo, algunos incluyen las presiones de rotura o la presin mxima intermitente, y otros adjuntan la grfica de presin /vida de sus bombas. Estos valores los determina el fabricante en funcin de una duracin razonable de la bomba trabajando en condiciones determinadas. El valor de la presin mxima de trabajo suele calcularse para una vida de 10000 horas; en algunos casos se especifican tambin las presiones mximas intermitentes o puntales.

Vida til La vida til de una bomba viene determinada por el tiempo de trabajo desde el momento en que se instala hasta el momento en que su rendimiento volumtrico haya disminuido hasta un valor inaceptable. Sin embargo este punto vara mucho en funcin de la aplicacin. As por ejemplo hay instalaciones donde el rendimiento no puede ser inferior al 90%, mientras que otras se puede aprovechar la bomba incluso cuando su rendimiento es inferior al 50%. La vida de una bomba tambin vara considerablemente en funcin del nivel de contaminacin del fluido con el que se est trabajando.

Vida de las bombas

Presin

500 400 300 200 100 0 1 2 3 4 5 6 7 M iles de horas de uso

Figura 174

48

MANTENIMIENTO INDUSTRIAL

Efecto de la Viscosidad Las bombas centrfugas tambin se utilizan para bombear lquidos con viscosidades diferentes a las del agua. Al aumentar la viscosidad, la potencia requerida aumenta. Dos de las principales prdidas en una bomba centrfuga son por friccin con el fluido y friccin con el disco. Estas prdidas varan con la viscosidad del lquido, de manera que la carga - capacidad de salida, as como de la toma mecnica difiere de los valores que se obtienen cuando se maneja agua. Se han hecho muchas pruebas experimentales para determinar el efecto de la viscosidad del lquido en el funcionamiento de diversas bombas centrfugas. Aun con datos muy extensos sobre el efecto de la viscosidad. Es difcil predecir con precisin el funcionamiento de una bomba cuando maneje un fluido viscoso de su comportamiento cuando emplea agua fra. Cuando se aplican bombas ordinarias de agua fra para usarse en el bombeo de lquidos viscosos, se debe tener cuidado para asegurarse de que el diseo de la flecha es lo bastante fuerte para la potencia necesaria, que puede ser un considerable esfuerzo en los caballos de fuerza al freno para agua fra, aunque pueda ser el peso especfico del lquido menor que el del agua.

Tipos de prdida Las prdidas de energa en el interior de la bomba son de tres especies: Prdida hidrulica: debido a un frotamiento continuo para accidentales que el lquido encuentran al atravesar la bomba. Prdidas volumtricas: debidas a las fugas que eventualmente se pueden producir al pasar el lquido a travs de la bomba, las razones pueden ser las diferencias de presiones que existen entre las partes fijas y mviles de la bomba. Otras fugas importantes son por creacin de gases o vapores que ocupan un volumen concentrado en el interior de la bomba, lo que provoca la disminucin del caudal. Prdida mecnica: debido a los frotamientos mecnicos en el las partes fijas y las partes mviles de la bomba, como por ejemplo en los pernos y cojinetes, entre pistones y cilindros, etc.

49

MANTENIMIENTO INDUSTRIAL

Curvas Caractersticas de una Bomba Las curvas caractersticas de las bombas son relaciones grficas entre la carga, el gasto, la potencia y el rendimiento. Excepto cuando se trata de bombas de muy pequeo tamao, es indispensable conocer las curvas caractersticas antes de adquirir una bomba, ya que slo as podremos saber el comportamiento de ella una vez instalada en un determinado sistema hidrulico. Curva Q (Gasto) H (Carga Total) En esta curva se lleva el gasto y la carga total a velocidad constante. El valor de H que resulta para Q=0 es la presin que desarrolla la bomba cuando la vlvula de salida est totalmente cerrada y es generalmente entre un 15% y un 30% superior a presin normal. Las bombas centrifugas, al contrario de las de mbolo, permiten que se cierre la vlvula de salida, pues se presin de estrangulamiento es limitada y su caja resiste perfectamente esa presin. Las curvas pueden ser crecientes o decrecientes, denominadas estables o inestables. Curva Estable Curva Inestable

Las bombas de curva QH inestable tiene grandes problemas para ponerlas en paralelo debido a que cuando est funcionando en la parte alta de la curva, la otra no puede entrar en servicio ya que su presin es menor. Tambin se habla de curvas Planas o Inclinadas segn sea la pendiente. Curva Inclinada Curva Plana

50

MANTENIMIENTO INDUSTRIAL

Las bombas de curva QH inclinadas son ms convenientes cuando las condiciones de altura de elevacin son variables, ya que para cuna variacin de H la variacin de Q es mucho menor que en el caso de una curva plana. Curva HP (Potencia) Q (Gasto) Se puede observar que el mnimo de potencia se produce para un gasto cero, o sea con la vlvula de salida cerrada. La potencia se gasta slo en sostener el agua contra la vlvula y no hay consumo de energa para hacerla circular por el sistema. Es potencia es aproximadamente un 50% - 60% de la potencia normal de funcionamiento.

Curva R (Rendimiento) Q (Gasto) Se representa el gasto y el rendimiento en porcentaje, siempre con la velocidad constante. Para Q=0, R=0. Luego llega a su mximo para la condicin de funcionamiento normal. Despus empieza a descender. El ideal es que la curva sea plana en el tramo que nos interesa.

Curva de Carga del Sistema Si consideramos el sistema hidrulico dentro del cual opera la bomba, podemos dibujar una curva que nos d en abscisas el Gasto y en ordenadas las Prdidas de carga totales, es decir la suma de las prdidas de carga por frotamiento en las caeras y de las prdidas de carga de tipo singular. Si hacemos que esta curva, en vez de partir de cero, corte a eje de las ordenadas en el punto Ho, igual a la altura esttica total, tendremos lo que se denomina Curva de Carga del Sistema. Esta curva nos da la altura manomtrica total de elevacin para cada valor del gasto. Depende exclusivamente de las caractersticas hidrulicas del sistema.

51

MANTENIMIENTO INDUSTRIAL

Punto de Funcionamiento Si combinamos la curva de carga del sistema con la curva QH de la bomba, obtenemos el punto de interseccin de ambas, las caractersticas de funcionamiento, es decir el gasto y la altura con las cuales funcionar la bomba.

Operacin en Serie y en Paralelo En muchas instalaciones las bombas deben trabajar en serie y en paralelo. A continuacin veremos cmo se combinan las curvas caractersticas de cada unidad cuando funcionan en conjunto. Bombas en Serie Supongamos dos bombas gemelas en serie, es decir que la impulsin de una llegue a la aspiracin de la otra. En este caso el gasto que circula por ambas bombas es el mismo y para cada gasto se obtiene el doble de la carga correspondiente a una bomba. La curva QH resultante se obtiene duplicando para cada gasto la carga correspondiente Q1A=AB

52

MANTENIMIENTO INDUSTRIAL

Si la curva de carga del sistema es la indicada con lnea de segmentos, podemos observar que el gasto que se obtiene con las dos bombas es inferior al doble de que se obtiene con una sola 0-2 < 2 x (0-1). Del mismo modo la altura correspondiente a las dos bombas es inferior del doble de la correspondiente a una sola 2-4 < 2 x (1-3). La puesta en serie de dos bombas de distintas caractersticas es posible, pero ofrece dificultades. Se debe instalar la de mayor capacidad como primera etapa, ya que si no fuera as podra faltar alimentacin a la bomba ms potente. Bombas en Paralelo El caso de bombas en paralelo se presenta frecuentemente en la prctica. Las elevadoras se proyectan generalmente con dos o ms unidades que pueden funcionar en paralelo. Las curvas resultantes se transforman como sigue:

Para construir la curva resultante para dos bombas gemelas en paralelo, se suman los gastos para cada carga. O sea la curva parte del mismo punto en el eje de la H y se verifica que 1-2 = 2-3 Al combinarla con la curva de carga del sistema se puede ver que el gasto que dan las bombas en paralelo es inferior al doble del que da una sola: 0-B < 2 x (0-A) A pesar de que las bombas sean gemelas, siempre existen pequeas diferencias, de modo que las curvas QH difieren ligeramente. La potencia del conjunto es igual a la suma de las potencias de cada bomba, de modo que para cada gasto llevamos la suma de las potencias en ordenadas. El rendimiento es el mismo que corresponde a una sola bomba.

53

MANTENIMIENTO INDUSTRIAL

3) SELECCIN DE BOMBAS Al seleccionar bombas para una aplicacin dada, tenemos varias bombas entre las que elegir. Haremos lo posible para seleccionar una bomba que opere con un rendimiento relativamente alto para las condiciones de funcionamiento dadas. Los parmetros que se deben investigar incluyen la velocidad especfica Ns, el tamao D del impulsor y la velocidad de operacin n. Otras posibilidades son el uso de bombas multietapa, bombas en serie, bombas en paralelo, etc. Incluso, bajo ciertas condiciones, limitar el flujo en el sistema puede producir ahorros de energa. El objetivo es seleccionar una bomba y su velocidad de modo que las caractersticas de funcionamiento de la bomba en relacin al sistema en el cual opera sean tales que el punto de funcionamiento est cerca del PMR (punto de mximo de rendimiento). Esto tiende a optimizar el rendimiento de la bomba, minimizando el consumo de energa. El punto de operacin puede desplazarse cambiando la curva caracterstica de la bomba, cambiando la curva caracterstica del sistema o cambiando ambas curvas. La curva de la bomba puede modificarse cambiando la velocidad de funcionamientos de una bomba dada o seleccionando una bomba distinta con caractersticas de funcionamiento diferentes. En algunos casos puede ser una ayuda ajustar el impulsor, es decir, reducir algo su dimetro. Este impulsor ms reducido se instala en la cubierta original. La curva caracterstica del sistema puede cambiarse modificando el tamao de la tubera o estrangulando el flujo. Una complicacin que se presenta a menudo es que los niveles de ambos extremos del sistema no se mantienen constantes, como ocurre si los niveles de los depsitos fluctan. En tal caso es difcil alcanzar un rendimiento alto para todos los modos de funcionamiento. En casos extremos a veces se utiliza un motor con velocidad variable. El procedimiento de seleccin de una bomba que permita una recirculacin segura es selecciones una bomba que produzca el flujo de descarga Qa deseado. La curva E es la caracterstica de carga y capacidad de la bomba y la curva a es la de carga del sistema para la descarga hacia el tanque A. La bomba funciona con una carga de Hop. Para incluir circulacin continua en el sistema de bombeo, hay que aumentar el caudal de la bomba con la carga Hop de funcionamiento para mantener una descarga de Qa hacia el tanque A y, al mismo tiempo, una recirculacin Qb de retorno al tanque B. Para lograrlo, se selecciona el tamao inmediato mayor de impulsor con la curva de rendimiento F.

54

MANTENIMIENTO INDUSTRIAL

6.3.3. Ventiladores