Professional Documents

Culture Documents

Elaboracion de Piezas Por Deformacion

Uploaded by

Jery Alberto Ballesteros ZapataCopyright

Available Formats

Share this document

Did you find this document useful?

Is this content inappropriate?

Report this DocumentCopyright:

Available Formats

Elaboracion de Piezas Por Deformacion

Uploaded by

Jery Alberto Ballesteros ZapataCopyright:

Available Formats

ELABORACIN DE PIEZAS POR DEFORMACION La deformacin de metal es el cambio en el tamao o forma de un cuerpo debido a esfuerzos internos producidos por

una o ms fuerzas aplicadas sobre el mismo, tales como: compresin, estiramiento, doblado y/o corte; o la ocurrencia de dilatacin trmica. Los procesos industriales de conformacin por deformacin consisten en someter los materiales a la accin de fuerzas que superen su lmite de elasticidad, de modo que provoquen en ellos deformaciones plsticas de carcter permanente. Una deformacin es plstica cuando, al cesar la fuerza que la origina, el material no recupera su forma inicial. Hay que destacar que es un proceso de conformado de metales en el que no se produce arranque de viruta, con lo que se produce un importante ahorro de material respecto a otros procesos, como por ejemplo el mecanizado. ELABORACIN DE PIEZAS

Se puede realizar a temperatura ambiente (deformacin en fro) o elevando la temperatura del material (deformacin en caliente). Se aplica principalmente a los metales, aunque tambin se emplea en la obtencin de piezas de plstico (termoconformado). Algunos metales (Au, Cu, Ag) se deforman bien en fro, pero otros (materiales frreos) son difciles de deformar en fro. En muchas ocasiones se elige la deformacin en fro, siempre que el material y la pieza lo resista, pues se obtienen unas propiedades mecnicas superiores y un mejor acabado de la pieza. Adems se ahorra energa al no tener que calentar el material y las herramientas a emplear no tienen que soportar grandes temperaturas. Por el contrario, las mquinas empleadas en la deformacin en fro han de ser ms potentes.

MATERIALES MS ADECUADOS Son los metales blandos y dctiles (chapas de acero dulce, el latn o el aluminio laminado recocido).Por el contrario los materiales duros y frgiles no lo permiten tan fcilmente, aunque pueden someterse a deformaciones ligeras y locales.

DEFORMACIN EN CALIENTE 1. COLADA CONTINUA Consiste en llenar un recipiente (cuba) con metal fundido procedente de un horno empleado para obtener acero. El metal cae de la cuba y se introduce en un molde refrigerado sin fondo donde se solidifica y se obtiene as una tira continua de seccin semejante a la del molde Esta tira cae en vertical y al apoyarse sobre unos cilindros, a medida que avanza, se va colocando

horizontal hasta ser cortada mediante sopletes, que se mueven a la misma velocidad que la plancha. 2. LAMINACION Es un procedimiento que consiste en modificar una masa metlica hacindola pasar entre rodillos superpuestos que giran en sentido opuesto. Se efecta normalmente en caliente; sin embargo, existe la laminacin en fro. La ventaja de la laminacin en caliente son las menores fuerzas necesarias y la mayor ductilidad del metal. La laminacin de planchas con altas relaciones entre ancho y espesor es esencialmente un proceso de deformacin plana. Cuando la relacin ancho/ espesor es baja como en el caso de secciones cuadradas, el ancho aumenta considerablemente durante la laminacin. La laminacin es posible por la existencia de friccin entre los rodillos y el material. A la entrada, la velocidad perifrica de los rodillos es superior a la del material. En la medida que la seccin del material va disminuyendo, la velocidad de ste va aumentando de modo tal que a la salida, la velocidad perifrica de los rodillos es menor que la del material. El punto donde ambas velocidades son iguales se conoce como punto neutro. Tren de laminacin es una agrupacin de varios laminadores o cajas relacionadas entre s, de modo que el material a laminar pasa sucesivamente por cada una, hasta completar el ciclo de elaboracin. Un laminador elemental estara constituido por las siguientes partes: dos o ms cilindros, normalmente horizontales; un bastidor que soporta los asientos de los cilindros; y un sistema de ajuste de los cilindros formado por esprragos roscados, llamados tornillos de presin. Todo el conjunto recibe el nombre de caja de laminacin. 3. FORJADO Es un procedimiento de conformacin por deformacin que se realiza sometiendo al metal a esfuerzos violentos de compresin repetidos, una vez calentado a temperaturas superiores a la de recristalizacin pero inferiores a las de fusin (1000 C). A estas temperaturas no slo puede darse a los metales grandes deformaciones con pequeos esfuerzos; sino que la magnitud de la deformacin es prcticamente ilimitada, sin que se produzca nunca acritud. Antiguamente se deformaban las barras calentndolas en una fragua de carbn, el herrero sacaba las piezas ayudndose de tenazas, la colocaba sobre el yunque y con el martillo, la

golpeaba dndole la forma deseada. Esto es la forja a mano. Este mtodo es limitado. Actualmente se emplean prensas, accionadas mecnicas o hidrulicas, que comprimen el material hasta darla la forma deseada. Tambin se emplean martillos mecnicos que golpean el material sucesivamente. La caracterstica fundamental que se obtiene de la forja es que aumenta la resistencia de la pieza. La forja puede ser: Forja libre esta no impone ninguna forma especfica a la herramienta. Forja con estampa (estampacin) esta requiere la construccin de una estampa que reproduce la forma y dimensiones de la pieza a forjar. Efectos de la forja: Eliminar cavidades. Afinar el grano. Materiales: Metales Puros: Al, Cu, Fe, Ti, Zn. Aleaciones: Aceros de Aluminio, (Al-Cu, Al-Mg, Al-Zn, Al-Mn), Aceros de Magnesio (Mg-Al, Mg-Zn, Mg-Mn), Aceros de Cobre (Cu-Zn, Cu-Zn-Sn, CuZn-Pb), o Bronces (Cu-Al, Cu-Ni, Cu-Si). Dentro de la forja en caliente se encuentran los procesos siguientes: A. EXTRUSIN Es la operacin en la cual una masa de material dctil fluye a travs de un orificio por medio de un impacto o una fuerte compresin, ocasionada por un mbolo o punzn para formar una pieza de seccin constante, hueca o no y cuya longitud depende bsicamente de la aportacin de material efectuada. Es muy empleado para metales, aunque tambin se emplea para plsticos. En general existen 2 tipos de extraccin: la directa y la inversa, los que se utilizan normalmente para producir productos tales como barras y tubos. Debido a que en este proceso las fuerzas involucradas son altas, la mayora son extruidos en caliente.

Los dispositivos empleados para este proceso se denominan matrices y estn provistos de boquillas cuya seccin es igual a la del perfil que se desea obtener. CARACTERISITCA PRINCIPALES Necesidad de grandes fuerzas de prensado (2000 a 20000 Ton). Grandes reducciones de seccin (En Aceros de 20:1 y en Aluminio de 100:1). Se puede extrudir una gran variedad de formas, especialmente en caliente; sin embargo, una limitacin de la geometra es que la seccin transversal debe ser la misma en todo el recorrido. La estructura del grano y las propiedades de resistencia se mejoran con la extrusin. Son posibles tolerancias muy estrechas. Poco o ningn material de desperdicio.

La norma cubana NC 09-01 divide los procesos de extrusin en cuatro tipos de acuerdo con la direccin en que fluye el material con respecto a la direccin de aplicacin de la fuerza. Estos cuatro tipos son los llamados Extrusin simple; en esta el material fluye en la misma direccin en que acta el punzn. Extrusin revertida; el material fluye en sentido inverso en la direccin en que acta el punzn. Extrusin combinada; se produce una combinacin de los dos sentidos de flujo. Extrusin lateral; el flujo del material tiene lugar a travs de orificios laterales de la matriz. Por este procedimiento se obtienen perfiles o tubos de secciones perfectamente uniformes y excelente acabado. La extrusin puede hacerse en caliente o en fro.

B. ESTAMPADO Se trata de una operacin estrechamente relacionada con la forja mecnica. Consiste en situar el metal entre dos moldes denominados estampas y someterlo a un esfuerzo de compresin por medio de una prensa. Las estampas son una especie de moldes formados por dos partes, la estampa superior y la estampa inferior. sta permanece fija a una mesa, mientras que la otra es accionada mecnicamente, cayendo sobre la otra.

BIBLIOGRAFIA http://www.ecured.cu/index.php/Deformaci%C3%B3n_de_metales http://www.iesunibhi.com/ikasleak/FileStorage/view/alumnos/DEFORMACI%C 3%93N.pdf http://iesvillalbahervastecnologia.files.wordpress.com/2009/03/elaboracion-depiezas-por-deformacion-del-material.pdf http://www.itescam.edu.mx/principal/sylabus/fpdb/recursos/r41691.PDF ftp://soporte.uson.mx/PUBLICO/03_INGENIERIA.INDUSTRIAL/Procesos_de_ manufactura_1314/SegundoParcial/5.%20PROCESOS%20DE%20DEFORMACION.pdf http://isa.umh.es/isa/es/asignaturas/tftm/deformacion%20plastica.pdf

RESUMEN

FORMADO DE METALES

USA DEFORMACIN PLSTICA PARA CAMBIAR LAS FORMAS DE LAS PIEZAS.

PROPIEDADES CONVENIENTES PARA EL FORMADO: BAJA RESISTENCIA A LA FLUENCIA Y ALTA DUCTILIDAD.

SE USA UN TROQUEL, EL CUAL APLICA UNA FUERZA QUE EXCEDE LA RESISTENCIA A LA FLUENCIA DEL METAL.

LA DUCTILIDAD SE INCREMENTA Y LA RESISTENCIA A LA FLUENCIA SE REDUCE CUANDO SE INCREMENTA LA TEMPERATURA DE TRABAJO.

PROPIEDADES AFECTADAS POR EL CALOR

You might also like

- Oficios Artísticos. Forja: Las técnicas de la forja explicadas paso a pasoFrom EverandOficios Artísticos. Forja: Las técnicas de la forja explicadas paso a pasoRating: 5 out of 5 stars5/5 (1)

- ConformadosDocument13 pagesConformadosjonathan alexis Nery nevarezNo ratings yet

- Tecnología MecánicaDocument66 pagesTecnología MecánicatamenrotNo ratings yet

- Bladesmithing; Cuchillería a partir de chatarra: Cómo fabricar cuchillos con ballestas, cables, clavos de vías férreas y limasFrom EverandBladesmithing; Cuchillería a partir de chatarra: Cómo fabricar cuchillos con ballestas, cables, clavos de vías férreas y limasNo ratings yet

- Formado MecanicoDocument11 pagesFormado MecanicoRicky Tillie100% (1)

- Procesos de Formado y Recubrimiento de MetalesDocument27 pagesProcesos de Formado y Recubrimiento de MetalesalexisNo ratings yet

- Estampado de Los MetalesDocument29 pagesEstampado de Los MetalesAllison Reyes0% (1)

- ForjaDocument78 pagesForjaJhon Alejandro LopezNo ratings yet

- Procesos de Cambio de FormaDocument12 pagesProcesos de Cambio de FormaLuis ValdezNo ratings yet

- Formado MecánicoDocument13 pagesFormado MecánicoVladi HasakiNo ratings yet

- InvestigaciónDocument10 pagesInvestigaciónRuben De la cruzNo ratings yet

- Procesos y Control de Fabricación de Piezas (Guia de Estudio)Document13 pagesProcesos y Control de Fabricación de Piezas (Guia de Estudio)Francisco PérezNo ratings yet

- Deformación en Caliente (Manufactura)Document5 pagesDeformación en Caliente (Manufactura)Pedro Barrero Silva100% (1)

- Tipos de ConformadoDocument5 pagesTipos de ConformadochichiaqpNo ratings yet

- Procedimientos de FabricaciónDocument7 pagesProcedimientos de FabricaciónJavier Daniel Colque MamaniNo ratings yet

- Forjaproceso de ManufacturaDocument58 pagesForjaproceso de ManufacturaJuan DE Jesus ReyesNo ratings yet

- Proceso de Laminado IvanDocument5 pagesProceso de Laminado IvanMontserrat Morales ResendizNo ratings yet

- Conformacion Por ForjaDocument4 pagesConformacion Por ForjaFlores Seña Luis AlbertoNo ratings yet

- Fundamentos de La Deformacion Plastica de Los Metales PDFDocument30 pagesFundamentos de La Deformacion Plastica de Los Metales PDFCESAR ARTURO BAUTISTA ANAYANo ratings yet

- Fundamentos de La Deformacion Plastica de Los Metales PDFDocument30 pagesFundamentos de La Deformacion Plastica de Los Metales PDFCESAR ARTURO BAUTISTA ANAYANo ratings yet

- Proceso de DobladoDocument14 pagesProceso de Dobladoreky5milNo ratings yet

- TECNO MetalesDocument29 pagesTECNO MetalesalexNo ratings yet

- Deformación y CorteDocument15 pagesDeformación y CorteJuanma GonzálezNo ratings yet

- Conformado TermicoDocument8 pagesConformado TermicoPablo fedZNo ratings yet

- Formado MecanicoDocument18 pagesFormado MecanicoRuben CamachoNo ratings yet

- ForjaDocument13 pagesForjaDante LeccaNo ratings yet

- 3.2. - Formado Mecánico, Forjado, Prensado, Estirado, Cizallado, Doblado, Extrusión, Embutido y Troquelado.Document7 pages3.2. - Formado Mecánico, Forjado, Prensado, Estirado, Cizallado, Doblado, Extrusión, Embutido y Troquelado.Fernanda RosalesNo ratings yet

- Conformado de MetalesDocument10 pagesConformado de MetalesIsaac AlcaláNo ratings yet

- Forjado Mecanico 1Document6 pagesForjado Mecanico 1Ruben CamachoNo ratings yet

- 2.2 Forjado MecánicoDocument6 pages2.2 Forjado MecánicoRuben CamachoNo ratings yet

- Proceso de Fabricación ForjaDocument9 pagesProceso de Fabricación ForjaLisset Zarate XelhuantziNo ratings yet

- Formado MecánicoDocument18 pagesFormado MecánicoGeriithaa Rangel De CruzNo ratings yet

- ForjaDocument8 pagesForjaJean Huillca CondeñaNo ratings yet

- Procesos de Deformacion de Los MaterialesDocument11 pagesProcesos de Deformacion de Los Materialesjo silagNo ratings yet

- ESTAMPADODocument6 pagesESTAMPADOllkk12No ratings yet

- INFORME 2 Los Procesos de ConformadoDocument10 pagesINFORME 2 Los Procesos de ConformadoEmilyNo ratings yet

- Tipos de ForjadoDocument8 pagesTipos de ForjadoLopez RoshaangelNo ratings yet

- Definicion de Los Procesos de Fabricacion MecanicaDocument13 pagesDefinicion de Los Procesos de Fabricacion MecanicaRafa RojaNo ratings yet

- 3 - 3 Procesos de Cambio de FormaDocument26 pages3 - 3 Procesos de Cambio de Formajosepedro213No ratings yet

- Deformacion en CalienteDocument9 pagesDeformacion en Caliente20106285No ratings yet

- Trabajo en FrioDocument17 pagesTrabajo en FriodianaNo ratings yet

- 3.2 Forjado MecánicoDocument6 pages3.2 Forjado MecánicoJesus Alejandro Santiago GuillenNo ratings yet

- Unidad 2-Deformación Plástica - Parte III PDFDocument8 pagesUnidad 2-Deformación Plástica - Parte III PDFAlexander Valbuena DiazNo ratings yet

- Proceso de Conformado Por Deformación PlásticaDocument4 pagesProceso de Conformado Por Deformación PlásticaStoneNo ratings yet

- Formado MecánicoDocument11 pagesFormado MecánicoCarlos Manchego HerreraNo ratings yet

- FORMADO EN CALIENTE Y FRIO Referencia OkDocument7 pagesFORMADO EN CALIENTE Y FRIO Referencia OkANA COLINANo ratings yet

- Trabajo en Frio y CalienteDocument5 pagesTrabajo en Frio y CalienteYaneli PasquelNo ratings yet

- Extrusión y TrefiladoDocument17 pagesExtrusión y TrefiladoJoselyn Antonia Toribio MalpartidaNo ratings yet

- Resumen Extrusion de MetalesDocument4 pagesResumen Extrusion de MetalesValery ContrerasNo ratings yet

- Actividad #3Document4 pagesActividad #3Blanca Ochoa LagardaNo ratings yet

- Julian Andres Muñoz Valencia-Grupo 212022 - 18Document27 pagesJulian Andres Muñoz Valencia-Grupo 212022 - 18Ayda Luz Lopez AlvisNo ratings yet

- Trabajo Metálico de LaminasDocument40 pagesTrabajo Metálico de LaminasAiide AtondoNo ratings yet

- Proceso SDocument35 pagesProceso Sgerardo7alberto7mu7oNo ratings yet

- Procesos de Fabricación Unidad 3Document28 pagesProcesos de Fabricación Unidad 3Rulo Hdez LazoNo ratings yet

- FORJADODocument5 pagesFORJADOMauro Pe PoNo ratings yet

- TROQUELADODocument8 pagesTROQUELADOMarcos GonzalezNo ratings yet

- Metodo de ForjadoDocument14 pagesMetodo de ForjadoFelipe PanNo ratings yet

- Tratamientos Mecanicos Del AceroDocument3 pagesTratamientos Mecanicos Del AceroJuan MartinezNo ratings yet

- Gpcdoc Local Tds Uruguay Shell Gadus s2 Og 85 (Es-Uy) TdsDocument2 pagesGpcdoc Local Tds Uruguay Shell Gadus s2 Og 85 (Es-Uy) TdsJery Alberto Ballesteros ZapataNo ratings yet

- 111-238-1-Pb - Revista Reduca Digital de CaderaDocument14 pages111-238-1-Pb - Revista Reduca Digital de CaderaJery Alberto Ballesteros ZapataNo ratings yet

- Béjar - La - Tesis Detector de Gas CálidaDocument79 pagesBéjar - La - Tesis Detector de Gas CálidaJery Alberto Ballesteros ZapataNo ratings yet

- Unit T Manual-Pce-Ut512 PDFDocument18 pagesUnit T Manual-Pce-Ut512 PDFAnonymous vqsuRyNo ratings yet

- Legislacion Heroes 16-07-2012Document84 pagesLegislacion Heroes 16-07-2012Jery Alberto Ballesteros Zapata0% (1)

- Trabajo Movilizador Rodilla - 04 - ING - IMI - PIT - E PDFDocument8 pagesTrabajo Movilizador Rodilla - 04 - ING - IMI - PIT - E PDFJery Alberto Ballesteros ZapataNo ratings yet

- Practica GasesDocument2 pagesPractica GasesClaudia PaOla ChavezNo ratings yet

- Algebra de Sucesos y Probabilidad BooleDocument8 pagesAlgebra de Sucesos y Probabilidad BooleElena PinkaNo ratings yet

- Informe Muros de Contencion y TaludesDocument19 pagesInforme Muros de Contencion y TaludesSofía ChinoNo ratings yet

- Oscar CarmonaDocument18 pagesOscar CarmonaDaniel Xon SineyNo ratings yet

- Teoria Atomica IcfesDocument2 pagesTeoria Atomica IcfesRueda Romero Sofia100% (1)

- Laboratorio Electricidad y Magnetismo 1 UsachDocument7 pagesLaboratorio Electricidad y Magnetismo 1 UsachWilliam L. MontserratNo ratings yet

- Estabilización de Suelos-DiapositivasDocument47 pagesEstabilización de Suelos-DiapositivasPamela Ricse AtanacioNo ratings yet

- Complejo JusepinDocument110 pagesComplejo Jusepinmggz_15100% (2)

- Mezclas GruesasDocument5 pagesMezclas GruesasDaniela VanegasNo ratings yet

- Caja Negro y BlancaDocument4 pagesCaja Negro y BlancaJuan Ramos AguilarNo ratings yet

- Ejercicios OndasDocument3 pagesEjercicios OndasLuis GuillenNo ratings yet

- Fisica Vol 3 Fundamentos Cuanticos EstadisticosDocument614 pagesFisica Vol 3 Fundamentos Cuanticos EstadisticosYeison LRNo ratings yet

- Formato Observaciones Jurado EPECDocument2 pagesFormato Observaciones Jurado EPECJuan Carlos FloresNo ratings yet

- Problemas de Hidrostatica - ResueltosDocument4 pagesProblemas de Hidrostatica - ResueltosJuanma BarriosNo ratings yet

- Qué Es La LunaDocument3 pagesQué Es La Lunaecardenas214No ratings yet

- 3.pdf 1 Corregir22Document6 pages3.pdf 1 Corregir22ALEXANDER RECALDENo ratings yet

- Memoria Descriptiva Suelos CUM Fisiografia PDFDocument80 pagesMemoria Descriptiva Suelos CUM Fisiografia PDFEduardo MartínezNo ratings yet

- Problem A RioDocument8 pagesProblem A RioMarleny Garcia LucasNo ratings yet

- Manual Reloj CasioDocument5 pagesManual Reloj CasioJonathan RoblesNo ratings yet

- Clasificacion de La Nubes PareidoliasDocument18 pagesClasificacion de La Nubes PareidoliasCarLos MoyaaNo ratings yet

- CAPILARIDADDocument4 pagesCAPILARIDADmazof100% (1)

- Diseño Hidráulico de Un CanalDocument34 pagesDiseño Hidráulico de Un CanalIrwin Bazàn BustamanteNo ratings yet

- Física General +IDocument55 pagesFísica General +IMichael Juan Inga BrunoNo ratings yet

- Informe Final Metodos EpaDocument185 pagesInforme Final Metodos EpaManuelBorjasNo ratings yet

- Asimetría y Fluidez de La MembranaDocument14 pagesAsimetría y Fluidez de La MembranaGiany Suarez100% (1)

- Informe LEM II Medidores de FlujoDocument9 pagesInforme LEM II Medidores de FlujoUlises Ramírez MatheyNo ratings yet

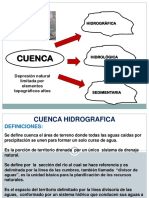

- Sesion Cuenca 2019 IDocument131 pagesSesion Cuenca 2019 IChristian GonzalesNo ratings yet

- Guia Elaboracion de MermeladasDocument15 pagesGuia Elaboracion de MermeladasElizitaGCNo ratings yet

- MRUDocument6 pagesMRUSofia CbaNo ratings yet

- SEMANA N01-2019-IiDocument4 pagesSEMANA N01-2019-IiBilly Deybi Niño MoralesNo ratings yet