Professional Documents

Culture Documents

Validaciones Laboratorio Iq II 2012

Uploaded by

Jorge SanchezCopyright

Available Formats

Share this document

Did you find this document useful?

Is this content inappropriate?

Report this DocumentCopyright:

Available Formats

Validaciones Laboratorio Iq II 2012

Uploaded by

Jorge SanchezCopyright:

Available Formats

LABORATORIO DE INGENIERIA QUIMICA II II SEMESTRE 2012 UNIVERSIDAD DEL VALLE

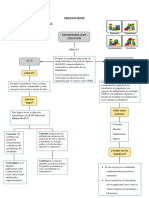

VALIDACIONES

DEFINICIONES

Validacin: Establecer evidencia documentada que proporciona un alto grado de aseguramiento de que algn evento o material cumple con las caractersticas que se le atribuyen. Calificacin de Instalacin (IQ): Que tiene por objeto establecer por medio de una inspeccin visual que el equipo, rea o sistema de apoyo crtico ha sido construido e instalado de acuerdo con las especificaciones de diseo, las recomendaciones del fabricante y con los requerimientos de la empresa. Calificacin Operacional (OQ): Busca establecer mediante pruebas, mediciones y retos que el equipo funciona consistentemente de acuerdo con las especificaciones funcionales cuando opera de la manera prevista. Calificacin de Desempeo (PQ): Busca retar al equipo para verificar que el equipo es capaz de responder a los parmetros de operacin que controlan los procesos en los cuales interviene. Validacin de Procesos: Establecer por medio de evidencia objetiva y de las diferentes calificaciones (IQ, OQ, PQ) que un proceso produce de manera continuada y reproducible un resultado o que un producto cumple con los requerimientos predeterminados ya sea por estndares de calidad o requerimientos del cliente. Protocolo de validacin de proceso: Un documento que indica como se realizar la validacin, ya sea por medio de la evaluacin de histricos del proceso o la realizacin de corridas experimentales, incluyendo parmetros de prueba, caractersticas de producto evaluadas, estado del equipo de fabricacin, y puntos de decisin en lo que constituye un resultado de prueba aceptable. El peor caso: Un conjunto de condiciones crticas que abarcan circunstancias y lmites de proceso superiores e inferiores, incluyendo aquellos dentro de procedimientos operacionales estndar, que plantean la mayor oportunidad de fallo de proceso o producto en comparacin con condiciones ideales.

ELEMENTOS DE VALIDACIN

Los tres componentes de sta definicin incluyen: 1. Evidencia documentada. Incluye los experimentos, datos y resultados analticos que apoyan la frmula maestra, las especificaciones de producto en-proceso y terminado, y el proceso de fabricacin aprobado.

LABORATORIO DE INGENIERIA QUIMICA II II SEMESTRE 2012 UNIVERSIDAD DEL VALLE

2.

Reproducibilidad. Se deben fabricar mltiples lotes (por lo menos tres) de tamao comercial para demostrar que el proceso es reproducible.

3.

Especificaciones y atributos de calidad predeterminados. Los controles para producto en proceso y las especificaciones para el producto deben haber sido establecidas durante el desarrollo del proceso y del producto. Especificaciones de materiales que hacen parte de su caracterizacin y por lo tanto influyen en el proceso, pero no hacen parte de las variables a modificar o medir durante la realizacin de la validacin, tales como dureza y tamao de partcula en un mezclado, deben establecerse previo a la validacin del proceso y deben incluirse en el protocolo de validacin.

La validacin de un proceso es el mecanismo o sistema usado por el fabricante para planear, obtener datos, registrar datos, e interpretar datos. Esas actividades caen en tres fases: 1) Una calificacin inicial del equipo usado y la disposicin de los servicios necesarios tambin conocida como calificacin de instalacin (IQ); 2) una demostracin de que el proceso producir resultados aceptables y establecer limites (en el peor de los casos) de los parmetros del proceso, tambin conocida como calificacin operacional (OQ); y 3) establecimiento de la estabilidad del proceso a largo plazo - tambin conocida como calificacin de desempeo (PQ).

PROTOCOLO DE VALIDACIN

Identificacin del proceso que se va a validar. Identificacin de el (los) producto(s) que se van a fabricar usando este proceso. Criterios objetivos y que se pueden medir para una validacin exitosa. Longitud y duracin de la validacin. Turnos, operadores, equipo que se va a usar en el proceso. Identificacin de servicios para el equipo de proceso y la calidad de los servicios. Cualquier control o condicin especial que se coloque en los procesos precedentes durante la validacin. Parmetros de proceso que se van a monitorear, y mtodos para controlar y monitorear. Caractersticas de producto que se van a monitorear y mtodos para monitorear. Definicin de lo que constituye no cumplimiento para los criterios que se pueden medir y los criterios subjetivos. Mtodos estadsticos para recoleccin y anlisis de datos.

LABORATORIO DE INGENIERIA QUIMICA II II SEMESTRE 2012 UNIVERSIDAD DEL VALLE

Consideracin del mantenimiento y reparaciones de equipo de fabricacin. Criterios para revalidacin.

Para las 3 fases, IQ, OQ y PQ: Determinar Qu se debe verificar / medir Cmo se debe verificar / medir Cuanto se debe verificar / medir, es decir significancia estadstica Cuando verificar / medir Los criterios de aceptacin / rechazo La documentacin requerida

Definir

PREGUNTAS DE APOYO PARA DESARROLLAR EL PROCESO DE VALIDACIN

Calificacin de Instalacin (IQ) Est instalado de manera correcta? (Considerando los requerimientos del suplidor del equipo) Tiene el equipo los sistemas auxiliares necesarios para operar correctamente? Son estables los sistemas auxiliares? Se afecta el desempeo del proceso por variaciones en los sistemas auxiliares? Debe estar nivelado el equipo? Se afecta el desempeo del proceso por vibracin del equipo? Afectan las condiciones ambientales el desempeo del proceso? Consideraciones importantes Caractersticas de diseo del equipo (por ejemplo, facilidad de limpieza de los materiales de construccin, etc.) Condiciones de instalacin (cableado, servicios auxiliares, funcionalidad, etc.) Calibracin, mantenimiento preventivo, programa de limpieza Consideraciones importantes Caractersticas de seguridad Documentacin del suplidor, dibujos y manuales Documentacin del software Lista de repuestos Condiciones ambientales (tales como requerimientos para cuartos limpios, temperatura, humedad)

LABORATORIO DE INGENIERIA QUIMICA II II SEMESTRE 2012 UNIVERSIDAD DEL VALLE

Calificacin Operacional (OQ) En esta fase los parmetros de proceso deben ser retados para asegurarse de que resultarn en un producto que cumpla todos los requerimientos definidos bajo todas las condiciones de fabricacin anticipadas, incluyendo el peor de los casos. Durante la produccin de rutina y el control de proceso, es deseable medir los parmetros de proceso y/o caractersticas de productos para permitir el ajuste del proceso de fabricacin en varios niveles de accin y mantener un estado de control. Esos niveles de accin deben ser evaluados, establecidos y documentados durante la validacin del proceso para determinar la capacidad del proceso y la habilidad para evitar acercarse a las "condiciones del peor de los casos.

Cuando se comienza el proceso, opera el equipo como se requiere? Conectan y desconectan los relevadores (relays) cuando se alcanzan los valores establecidos? En el caso que existan sistemas de control automtico de alguna variable Abren y cierran las vlvulas a los valores especificados? Estn el agua de enfriamiento u otros fludos necesarios para el proceso fluyendo a la velocidad requerida para el desempeo especificado? Suenan las alarmas a los valores establecidos? Se conocen los parmetros de control? Estn los instrumentos que miden los parmetros calibrados? Es el desempeo del equipo estable? Se han determinado itinerario y actividades de mantenimiento del equipo para el desempeo adecuado a largo plazo? En resumen: Opera el proceso dentro de los lmites establecidos? Lmites de control de proceso (tiempo, temperatura, presin, condiciones de configuracin, etc.) Parmetros de software Especificaciones de materia prima Procedimientos de operacin de proceso Requerimientos de manejo de material

Consideraciones importantes Control de cambios de proceso Estabilidad y capacidad a corto plazo del proceso (estudios de latitud y tablas de control) Modos de falla potencial, niveles de accin y condiciones en el peor de los casos (modo de falla y anlisis de efectos (FMEA), anlisis de rbol de fallas (FTA)) Entrenamiento El uso de tcnicas estadsticamente vlidas tales como experimentos de muestreo para establecer parmetros claves del proceso y experimentos diseados estadsticamente para optimizar el proceso se pueden usar durante esta fase.

LABORATORIO DE INGENIERIA QUIMICA II II SEMESTRE 2012 UNIVERSIDAD DEL VALLE

Calificacin de Desempeo (PQ) En esta fase el objetivo clave es demostrar que el proceso producir de manera consistente un producto aceptable bajo condiciones normales de operacin. Los estudios del proceso deben simular las condiciones que se encontrarn durante la fabricacin real. Estos estudios deben incluir el rango de condiciones tal como se define por los diferentes niveles de accin permitidos en procedimientos operativos tal como se establece la fase OQ. Los estudios deben repetirse suficientes veces para asegurar que los resultados sean significativos y consistentes. Los datos de proceso y de producto se deben analizar para determinar cual es el rango normal de variacin para el proceso. Conocer la variacin normal del proceso es importante para determinar si est operando en un estado de control y si es capaz de producir el resultado especfico de manera consistente Consideraciones importantes Parmetros de producto y proceso y procedimientos establecidos en OQ Aceptabilidad del producto Aseguramiento de la capacidad de proceso tal como se establece en OQ Repetibilidad del proceso, estabilidad del proceso a largo plazo Resultados de OQ y PQ Desarrollo de atributos para monitoreo y mantenimiento continuos. Los datos de proceso y de producto deben ser analizados para identificar y eliminar o reducir cualquier variacin debida a causas controlables (Temperatura, Humedad, Variaciones de suministro elctrico, Vibracin, Contaminantes ambientales, Pureza del agua usada en el proceso, Luz, Factores humanos (entrenamiento, factores econmicos, tensin, etc.), Variabilidad de los materiales, Desgaste del equipo)

TIPOS DE VALIDACION

Prospectiva. Validacin conducida antes de la distribucin de un producto nuevo, o producto hecho bajo un proceso de fabricacin revisado, donde las revisiones pueden afectar las caractersticas del producto. Es requerida, particularmente para aquellos productos que han sido introducidos en los ltimos 7 a 8 aos, o para aquellos en los cuales se han hecho cambios de fabricacin. En general, tres lotes consecutivos con resultados aceptables (aplica tambin a la validacin concurrente), en algunos casos se pueden necesitar corridas de proceso adicionales (por ejemplo, procesos complejos o extensos)

LABORATORIO DE INGENIERIA QUIMICA II II SEMESTRE 2012 UNIVERSIDAD DEL VALLE

Retrospectiva. Validacin de un proceso para un producto ya en distribucin basada en datos acumulados de produccin, de prueba y de control. Es posible su uso para validar, en cierta medida, productos que han estado en el mercado por varios aos sin suficiente validacin prospectiva, puede tambin ser til para aumentar la validacin prospectiva de productos nuevos o procesos con cambios No es meramente el repaso de resultados de prueba del producto final, el proceso de fabricacin debe ser especfico e igual cada vez que se fabrica un lote Cuando se habla de especificidad, se refiere a: Especificaciones de materia prima (incluyendo tamao de partcula cuando sea necesario) Especificaciones de producto en proceso Caractersticas operacionales del proceso (tiempo, temperatura, humedad y parmetros de equipo) Instrucciones de fabricacin Resultados de prueba Deben ser resultados numricos En caso de fallos de lotes atribuidos al proceso, se debe concluir que el proceso no est validado y no es adecuado.

Concurrente: Esta validacin se hace con el fin de demostrar y establecer evidencia documentada de que un proceso hace lo que debe hacer basado en informacin generada durante una implementacin real del proceso. Tambin se le denomina revalidacin. La validacin concurrente es muy utilizada cuando se ha variado una etapa del proceso, ante cambios de proveedores de materias primas, para productos fabricados de periodicamente, cambios en las formulaciones, etc.

You might also like

- Ver A Jesus 11 - Secundaria PDFDocument128 pagesVer A Jesus 11 - Secundaria PDFLols Lols86% (7)

- Mapa-Conceptual Metodología LEGODocument3 pagesMapa-Conceptual Metodología LEGODenis Marin RamirezNo ratings yet

- Modales TelefonicosDocument2 pagesModales TelefonicosNatalia Bravo HernándezNo ratings yet

- Coleccion Tablas Graficas RefrigeracionDocument31 pagesColeccion Tablas Graficas RefrigeracionRicardo Mariscal Chuscano100% (4)

- Coleccion Tablas Graficas RefrigeracionDocument31 pagesColeccion Tablas Graficas RefrigeracionRicardo Mariscal Chuscano100% (4)

- Taller Termodinámica 2019B Calificable Ing AgroindustrialDocument1 pageTaller Termodinámica 2019B Calificable Ing AgroindustrialJorge Sanchez0% (1)

- Habilitación Curso Balance M&E Unicauca 2022 - 2 10 Feb 2023Document2 pagesHabilitación Curso Balance M&E Unicauca 2022 - 2 10 Feb 2023Jorge SanchezNo ratings yet

- Def Proyecto Transversal Termodinámica Ambiental Uao Grupo 2Document1 pageDef Proyecto Transversal Termodinámica Ambiental Uao Grupo 2Jorge SanchezNo ratings yet

- Ejercicios Sugeridos Corte Final v.2 Termo Ambiental UaoDocument1 pageEjercicios Sugeridos Corte Final v.2 Termo Ambiental UaoJorge SanchezNo ratings yet

- Ejercicios Sugeridos Corte Final v.1 Termo Ambiental UaoDocument1 pageEjercicios Sugeridos Corte Final v.1 Termo Ambiental UaoJorge SanchezNo ratings yet

- Tablas TF Sep-2014 EtsiDocument23 pagesTablas TF Sep-2014 EtsiVictor Joel Pacori PaucarNo ratings yet

- Orden de Pedido Lab Transferencia de Calor Universidad Del Cauca - Marzo 2019 PDFDocument1 pageOrden de Pedido Lab Transferencia de Calor Universidad Del Cauca - Marzo 2019 PDFJorge SanchezNo ratings yet

- Microcurruculum Operaciones de Transferencia de CalorDocument4 pagesMicrocurruculum Operaciones de Transferencia de CalorJorge SanchezNo ratings yet

- Microcurruculum Operaciones de Transferencia de CalorDocument4 pagesMicrocurruculum Operaciones de Transferencia de CalorJorge SanchezNo ratings yet

- ACTIVIDAD TRABAJO INDIVIDUAL - Balances Aceite de Granos de SoyaDocument1 pageACTIVIDAD TRABAJO INDIVIDUAL - Balances Aceite de Granos de SoyaJorge SanchezNo ratings yet

- Metalotectos 1Document3 pagesMetalotectos 1Antony Pari YujraNo ratings yet

- Algoritmo de DijkstraDocument3 pagesAlgoritmo de DijkstraJorge ParejaNo ratings yet

- Practica No 1 - Generador de Señal de RelojDocument6 pagesPractica No 1 - Generador de Señal de RelojAngel JaraNo ratings yet

- Taller 2do CorteDocument15 pagesTaller 2do CorteAndrés Arias ChavézNo ratings yet

- Manual Usuario Moto E4 PDFDocument57 pagesManual Usuario Moto E4 PDFCheíto FerrerNo ratings yet

- Capítulo Iii - Análisis de La Situacion Actual: Instructora Patricia Kelly Condezo MárquezDocument30 pagesCapítulo Iii - Análisis de La Situacion Actual: Instructora Patricia Kelly Condezo MárquezPatricia CondezoNo ratings yet

- Walter Peñaloza MonoDocument34 pagesWalter Peñaloza MonoVictor PozoNo ratings yet

- Marco TeóricoDocument14 pagesMarco TeóricoDulce Victoria Fuentes SalazarNo ratings yet

- Clasificación de establecimientos de salud por UPSSDocument1 pageClasificación de establecimientos de salud por UPSSAyala Nuñez MiriamNo ratings yet

- PRODUCCION DE MIEL ORGANICA - Termino de Referencia INAES Miel-El BijahualDocument37 pagesPRODUCCION DE MIEL ORGANICA - Termino de Referencia INAES Miel-El BijahualHoracio Aviña FernandezNo ratings yet

- Omar Leon - Gerardo Toscano - Trabajo de Investigacion - Bachiller - 2020Document333 pagesOmar Leon - Gerardo Toscano - Trabajo de Investigacion - Bachiller - 2020Brady19No ratings yet

- Proyecto Tipo PPBC Derecho San MarcosDocument3 pagesProyecto Tipo PPBC Derecho San MarcosJuan RobertoNo ratings yet

- Carreteras Creacion de Tramo Apartir de Civil 3dDocument24 pagesCarreteras Creacion de Tramo Apartir de Civil 3dManuel FrancoNo ratings yet

- Cat Lavadora HsDocument12 pagesCat Lavadora HsCamilo Andres CotesNo ratings yet

- PreguntasDocument3 pagesPreguntasMauricio EnrriquezNo ratings yet

- Factor Edificio Presentacion DefinitivaDocument10 pagesFactor Edificio Presentacion DefinitivaClaudia Lorena Catuche MaciasNo ratings yet

- PORTAFOLIO DE TRABAJOS DE ARQUITECTURA 2013, Arq Oscar Daniel Contreras CaroDocument31 pagesPORTAFOLIO DE TRABAJOS DE ARQUITECTURA 2013, Arq Oscar Daniel Contreras Carooscar daniel contrerasNo ratings yet

- Expansión Minera y Desarrollo Industrial Pinto y OrtegaDocument22 pagesExpansión Minera y Desarrollo Industrial Pinto y OrtegaGodie Valdosan100% (1)

- Talleres Educacion Fisica Grado 7 Mes de AgostoDocument4 pagesTalleres Educacion Fisica Grado 7 Mes de AgostoANDRESNo ratings yet

- Parcial - Escenario 4 - PRIMER BLOQUE-TEORICO-PRACTICO - VIRTUAL - AUDITORÍA OPERATIVA - (GRUPO B02)Document7 pagesParcial - Escenario 4 - PRIMER BLOQUE-TEORICO-PRACTICO - VIRTUAL - AUDITORÍA OPERATIVA - (GRUPO B02)Ferley Castillo100% (1)

- Tipos de preguntas en comprensión lectoraDocument10 pagesTipos de preguntas en comprensión lectoraWilber GarcíaNo ratings yet

- Teoria de CanoDocument10 pagesTeoria de CanoCristian Caira PajaNo ratings yet

- Planificacion de La Comunicacion Test Unidad 1 y 2Document5 pagesPlanificacion de La Comunicacion Test Unidad 1 y 2Zeus AcostaNo ratings yet

- Opcion Acaso 06Document7 pagesOpcion Acaso 06andresoihfhhs50% (2)

- Etnografia Del Municipio de GarzonDocument10 pagesEtnografia Del Municipio de GarzonYenny Paola CuellarNo ratings yet

- 1.1el Comercio Del Libro en La Nueva España.Document9 pages1.1el Comercio Del Libro en La Nueva España.Alfonso Isaac Delgado ValenciaNo ratings yet

- Solicitud Salvo ConductoDocument2 pagesSolicitud Salvo ConductoJorge Bacuilima MoraNo ratings yet