Professional Documents

Culture Documents

EQUIPAMENTOS Completo Correto

Uploaded by

Euler Cipriani VictorinooCopyright

Available Formats

Share this document

Did you find this document useful?

Is this content inappropriate?

Report this DocumentCopyright:

Available Formats

EQUIPAMENTOS Completo Correto

Uploaded by

Euler Cipriani VictorinooCopyright:

Available Formats

Equipamentos

para pr-processamento de gros

Mrio Jos Milman

.

Mrio Jos Milman

Equipamentos

para pr-processamento de gros

Pelotas

Editora e Grfica Universitria UFPel

2002

Obra publicada pela Universidade Federal de Pelotas

Reitora: Profa. Inguelore Scheunemann de Souza

Vice-Reitor: Prof. Jorge Luiz Nedel

Pr-Reitor de Extenso e Cultura: Prof. Francisco Elifalete Xavier

Pr-Reitor de Pesquisa e Ps-Graduao: Prof. Leopoldo Mrio Baudet

Pr-Reitora de Graduao: Profa. Anne Marie Moor McCulloch

Pr-Reitor Administrativo: Prof. Paulo Roberto Soares de Pinho

Pr-Reitor de Planejamento e Desenvolvimento: Prof. Paulo Silveira Jnior

Diretor da Faculdade de Engenharia Agrcola: Prof. Alexandre Aparecido Morga

Design editorial e capa: Flvia Garcia Guidotti

Impresso no Brasil

ISBN: 85-7192-165-2

Copyright 2002 Mrio Jos Milman

Tiragem: 500 exemplares

Diretor: Eng. Agr. Manoel Luiz Brenner de Moraes

Gerente Operacional: Manuel Antnio da Silva Tavares

Gerente de Atendimento: Cndida Maria da Silva DAmico

Impresso digital laser: Rodrigo Marten Prestes

Seo Grfica - Chefe: Oscar Luis Rios Bohns

Equipe: Alexandre Farias Brio, Carlos Gilberto Costa da Silva, Joo Henrique Bordin,

Joo Jos Pinheiro Meireles, Leandro Schmidt Pereira, Marciano Serrat Ibeiro

Dados de Catalogao na Publicao (CIP) Internacional

Maria Beatriz Vieira CRB 10/1032

M658e Milman, Mrio Jos

Equipamentos para pr-processamento de

gros / Mrio Jos Milman. Pelotas: Ed.

Universitria/UFPel, 2002.

206p.: il.

1. Mquinas agrcolas. 2. Equipamentos.

3. Processamento de gros. I. Ttulo

CDD: 631.3

Editora e Grfica Universitria - UFPel

R. Lobo da Costa, 447 - Pelotas, RS - CEP 96010-150 - Fone/FAX: (53) 227.3677

e-mail: editora@conex.com.br

SUMRIO

PREFCIO ...............................................................................9

I GROS PR-PROCESSAMENTO .............................................................11

1 PR-PROCESSAMENTO DE PRODUTOS AGRCOLAS ............................................13

2 GROS ..............................................................................14

2.1 Definio....................................................................14

2.2 Composio fsica e qumica dos gros........................................14

2.3 Qualidade de gros...........................................................16

2.4 Propriedades fsicas dos gros...............................................19

2.5 Teor de gua ou grau de umidade dos gros....................................21

2.6 Umidade de equilbrio dos gros - equilbrio higroscpico....................24

2.7 Psicrometria do ar...........................................................25

2.8 Migrao de umidade..........................................................29

2.10 Grfico psicromtrico para temperatura do bulbo seco de at 100C, e

presso baromtrica de 760 mm hg..................................................30

II VENTILADORES E CAPTAO DE P ......................................................31

1 INTRODUO .........................................................................33

2 ASSOCIAO DE VENTILADORES .........................................................33

2.1 Ventiladores em srie........................................................33

2.2 Ventiladores em paralelo.....................................................33

3 CLASSIFICAO DOS VENTILADORES .....................................................34

3.1 Nvel energtico de presso..................................................34

3.2 Modalidade construtiva.......................................................34

4 CURVAS CARACTERSTICAS DOS VENTILADORES ............................................36

5 POTNCIA ABSORVIDA PELOS VENTILADORES ..............................................37

6 LEIS DE SEMELHANAS DOS VENTILADORES ...............................................38

6.1 Para um mesmo dimetro de rotor, operando com o mesmo fluido.................38

6.2 Para rotores de dimetros diferentes cujas dimenses variem de, no mximo

50%, operando numa mesma rotao e com o mesmo fludo.............................38

6.3 Para rotores de dimetros diferentes cujas dimenses variem de, no mximo

50%, operando em rotaes diferentes e com o mesmo fluido.........................38

7 PESO ESPECFICO DE UM FLUDO .......................................................39

8 MEDIDAS DO FLUXO DE ESCOAMENTO DO AR NUMA TUBULAO ................................40

8.1 Clculo da vazo de um ventilador pela medio de Pv.........................41

MODELO DE PLANILHA PARA SELEO DE UM VENTILADOR CENTRFUGO ...........................43

Dados para seleo................................................................43

Peso especfico real de trabalho (

real

) ...........................................44

Correo da presso para peso especfica da curva.................................44

Determinao da presso total (Pt)................................................44

Ponto de operao na curva........................................................44

Correo da potncia para (real)..................................................44

Ponto de operao real............................................................45

Limites de rotao................................................................45

Especificao.....................................................................45

9 DIMENSIONAMENTO DE SISTEMA DE CAPTAO DE P........................................48

9.1 Velocidades de captura mnima................................................48

9.2 Espessura das chapas recomendadas para dutos e curvas do sistema.............48

9.3 Ciclone......................................................................49

9.4 Clculo das perdas de carga do sistema atravs dos coeficientes de perda.....51

III EQUIPAMENTOS PARA LIMPEZA DE GROS ................................................57

1 INTRODUO .........................................................................59

2 CLASSIFICAO DOS EQUIPAMENTOS DE LIMPEZA DE GROS .................................59

3 PARTES E SISTEMAS DE UMA MQUINA DE AR E PENEIRA VIBRATRIA ........................61

3.1 Sistema de carga.............................................................61

3.2 Caixa de ar..................................................................62

Equipamentos para pr-processamento de gros-Mrio Jos Milman 6

3.3 Caixa de peneiras............................................................62

3.4 Acionamento..................................................................63

3.5 Estrutura....................................................................64

4 FATORES A CONSIDERAR NA QUALIDADE E PRODUO DE UMA MQUINA DE AR E PENEIRA........64

4.1 Tipo de gro.................................................................64

4.2 Dimenses das peneiras.......................................................65

4.3 Teor de impurezas de entrada dos gros.......................................65

4.4 Umidade da massa de gros....................................................65

4.5 Inclinao das peneiras......................................................65

4.6 Dimenses dos furos..........................................................66

4.7 Rotao do excntrico........................................................66

4.8 Limpeza das peneiras.........................................................66

4.9 Nivelamento e fixao da mquina.............................................66

5 OBSERVAES PRTICAS SOBRE MQUINAS DE AR E PENEIRAS...............................67

6 CLCULO DA REA DE PENEIRAS VIBRATRIAS SEGUNDO VITTORIO ZIGNOLI...................68

6.1 Dados referenciais de projeto................................................68

6.2 Fatores a considerar.........................................................68

6.3 Frmulas de clculo..........................................................68

IV EQUIPAMENOS PARA MOVIMENTAO DE GROS............................................. 71

1 INTRODUO.........................................................................73

2 TRANSPORTE POR GRAVIDADE...........................................................73

2.1 Modalidade de transporte.....................................................74

2.2 Fatores que influenciam no transporte........................................74

2.3 ngulo Mnimo de Inclinao dos canos ou calhas..............................74

2.4 Capacidade de transporte das tubulaes......................................75

2.5 Acessrios para tubulaes de gros..........................................75

4.6 Observaes prticas sobre transporte por gravidade..........................81

3 ELEVADOR DE CAAMBA................................................................82

3.1 Classificao dos elevadores de caambas, em funo da descarga..............83

3.2 Partes e sistemas de um elevador de caambas.................................83

3.3 Determinao da altura do elevador...........................................87

3.4 Observaes prticas de elevadores de caambas...............................88

3.5 Rotao mnima do eixo da polia superior dos elevadores......................88

3.6 Clculo da capacidade do elevador............................................89

3.7 Clculo da potncia absorvida pelo elevador..................................89

3.8 Frmulas de clculo para determinar a tenso de trabalho nas correias

elevadoras........................................................................89

3.9 Causas de problemas que ocorrem na operao dos elevadores...................90

4 TRANSPORTADOR DE CORREIA...........................................................94

4.1 Partes e sistemas de um transportador de correias............................95

4.2 Clculo da capacidade........................................................99

4.3 clculo da potncia absorvida................................................99

4.4 Frmulas de clculo e manual para determinar a tenso de trabalho nas correias

transportadoras...................................................................100

5 ROSCA TRANSPOTADORA...............................................................105

5.1 PARTES DE UMA ROSCA TRANSPORTADORA..........................................106

5.2 Rotaes mximas recomendadas para o giro do helicide......................108

5.3 Clculo da capacidade.......................................................109

5.4 Clculo da potncia absorvida pela rosca....................................109

5.5 Clculo da potncia do motor eltrico.......................................110

7.6 Problemas na operao.......................................................110

6 CORRENTE TRANSPORTADORA - "REDLER"................................................111

6.1 Partes de uma corrente transportadora.......................................112

6.2 Clculo da capacidade do redler.............................................115

6.3 Clculo da potncia absorvida pelo redler...................................116

6.4 Clculo da potncia do motor eltrico.......................................116

6.5 Clculo do esforo na corrente..............................................116

7 TRANSPORTADOR PNEUMTICO..........................................................117

7.1 Classificao dos transportadores pneumticos...............................118

7.2 Clculo da vazo de ar para o transporte horizontal.........................119

7.3 Clculo da velocidade do ar para o transporte horizontal....................120

7.4 Clculo do dimetro da tubulao do transportador...........................120

7.5 Clculo da perda de carga do sistema de transporte..........................120

8 RELAES DE TRANSMISSO...........................................................123

8.1 Clculo do dimetro e velocidade de polias..................................123

Gros: pr-processamento Mrio Jos Milman 7

8.2 Clculo da velocidade tangencial de uma polia...............................124

V SECAGEM DE GROS ...................................................................126

1 SECAGEM DE GROS ..................................................................128

1.1 Princpios e aspectos gerais da secagem.....................................128

1.2 Mtodos de secagem..........................................................130

1.3 Aquecimento do ar de secagem................................................131

2 SECADOR DE GROS ..................................................................133

2.1 Fatores que afetam a qualidade do gro e o consumo de energia de um

secador..........................................................................134

2.2 Classificao dos secadores.................................................135

2.3 Terminologia................................................................137

3 TIPOS DE SECADORES ................................................................138

3.1 Secador estacionrio........................................................138

3.2 Secador intermitente........................................................141

3.3 Secador contnuo............................................................146

4 BALANO TRMICO DE SECADORES DE GROS VEGETAIS ....................................150

4.1 Dimensionamento pela transmisso de calor...................................150

5 VAZO DE AR PARA A SECAGEM ........................................................151

6 PERDA DE CARGA NO SECADOR .........................................................151

7 RENDIMENTO DO SECADOR .............................................................151

VI UNIDADES ARMAZENADORAS DE GROS ...................................................154

1 INTRODUO .........................................................................156

Produtora........................................................................156

Coletora.........................................................................156

Subterminal......................................................................156

Terminal.........................................................................157

Unidades de armazenagem convencional.............................................157

Unidade de armazenagem a granel..................................................158

2 SILOS .............................................................................159

3 ARMAZNS GRANELEIROS ..............................................................160

4 ARMAZNS GRANELEIRIZADOS ..........................................................161

5 UNIDADE DE ARMAZENAGEM EM PEQUENA ESCALA ..........................................161

6 PARTES E SISTEMAS DE UM SILO VERTICAL CILNDRICO METLICO .........................162

6.1 Cobertura...................................................................162

6.2 Corpo.......................................................................163

6.3 Fundo e base................................................................163

6.4 Sistema de aerao..........................................................163

6.5 Sistema de termometria......................................................164

7 DIMENSIONAMENTO DE UM SILO VERTICAL METLICO ......................................166

7.1 Terminologia................................................................166

7.2 Teoria de Reimbert para clculo das presses exercidas pelos gros, sobre

as paredes de um silo esbelto com esvaziamento normal............................167

7.3 Dimensionamento das ligaes parafusadas de um anel do corpo de um silo

cilndrico vertical..............................................................169

7.4 Clculo da espessura das chapas de um anel do corpo de um silo cilndrico

vertical.........................................................................169

7.5 Clculo da espessura das colunas ou montantes do corpo de um silo

cilndrico vertical..............................................................171

7.6 Clculo do nmero e dimetro dos chumbadores do corpo de um silo

cilndrico vertical..............................................................171

VII ARMAZENAGEM DE GROS AERAO .....................................................176

1 INTRODUO ........................................................................178

2 AERAO DE GROS A GRANEL .........................................................180

2.1 Definio...................................................................180

2.2 Classificao operacional da aerao........................................180

2.3 Terminologia................................................................181

2.4 Objetivos da aerao........................................................183

2.5 Efeitos da aerao..........................................................183

2.6 Frente de resfriamento ou zona de resfriamento da aerao...................184

Equipamentos para pr-processamento de gros-Mrio Jos Milman 8

2.7 Sentido do ar de aerao....................................................184

2.8 Sistema de aerao em silos verticais.......................................186

2.9 Sistema de aerao em silos horizontais.....................................188

2.10 Operao do sistema de aerao.............................................190

2.11 Dimensionamento de um sistema de aerao clssico..........................194

3 FUNGOS DE ARMAZENAMENTO...........................................................196

3.1 Condies para o desenvolvimento de fungos de armazenamento.................197

3.2 Precaues para evitar os fungos de armazenamento...........................197

4 EXPURGO...........................................................................197

4.1 Expurgo em silos verticais..................................................198

4.2 Expurgo em armazns granelizados e graneleiros..............................199

5 SEGURANA NO ARMAZENAMENTO E MANUSEIO.............................................200

6 EXPLOSES DE P...................................................................201

6.1 Precaues a serem adotadas para evitar ou restringir a formao de

atmosfera explosiva..............................................................201

6.2 Possveis fontes de inflamao que devem ser eliminadas.....................202

REFERNCIAS BIBLIOGRFICAS...........................................................204

PREFCIO

No campo da Engenharia Agrcola pode-se dizer que a literatura

tcnica brasileira est ainda na fase embrionria. Embora na rea de

processamento de gros existam algumas publicaes editadas em

portugus, elas se restringem a abordar aspectos isolados do assunto.

Este trabalho nasceu em 1989, inicialmente na forma de notas de

aulas, com o objetivo de registrar, em um nico documento, os

conhecimentos e a experincia profissional que acumulamos por mais de

25 anos na rea de projeto e operao de equipamentos e mquinas de

limpeza, transporte, secagem e armazenagem de gros e sementes. Era

usado pelos alunos da Faculdade de Engenharia Agrcola da Universidade

Federal de Pelotas que cursavam a disciplina Engenharia de

Processamento Agro-industrial II; passou por uma remodelao completa

em 1998, reapareceu como uma apostila e agora, aps uma completa

reviso, surge em forma de livro.

Este documento, revisado, compe-se de sete captulos, onde uma

srie de informaes e dados esto condensados de maneira a facilitar

seu uso.

Apesar de entrar em detalhes tcnicos importantes, o documento

foi projetado e escrito de forma a ser de simples compreenso,

permitindo a leitura de cada captulo independentemente da leitura dos

demais.

Comentrios e sugestes que objetivem o aprimoramento

qualitativo e quantitativo do corpo do texto, para futuras edies do

trabalho, sero bem recebidas pelo autor.

Pela sua origem e pela finalidade a que se destina, este livro

no pretende ser, nem o podia, um tratado completo da matria; ele

deve ser considerado apenas como um texto para fins didticos. Mas

acreditamos que este documento ser de grande valia na resoluo de

problemas usuais e corriqueiros para todos que trabalham na rea de

Processamento de Produtos Agrcolas.

Pelotas,(RS), janeiro de 2002

Mrio Jos Milman

.

I

GROS

PR-PROCESSAMENTO

.

1 PR-PROCESSAMENTO DE PRODUTOS AGRCOLAS

Processamento, para os efeitos deste trabalho, vem a ser as

operaes que se realizam sobre os produtos agrcolas aps a colheita:

recepo, limpeza, secagem, armazenagem, movimentao, pasteurizao,

esterilizao, autoclavagem, cozimento, etc.

O pr-processamento envolve apenas as cinco primeiras operaes

do processamento, isto : recepo, limpeza, secagem, armazenagem e

movimentao, e tem como objetivo garantir o abastecimento normal dos

produtos durante a entressafra, alm de diminuir suas perdas, tanto em

qualidade como em quantidade.

As instalaes, onde se realizam as operaes de pr-

processamento nos gros, so denominadas de Unidades Beneficiadoras de

Gros (UBG), e as descries sumrias das operaes sofridas pelos

gros so as abaixo relacionadas:

Recepo: operao de recebimento dos gros; realizada

geralmente em moegas graneleiras.

Limpeza: operao de retirada mecnica das impurezas dos

gros que facilita as operaes de secagem e armazenagem;

realizada geralmente em mquinas de ar e peneiras.

Secagem: operao de retirada forada da umidade pela

passagem de ar aquecido pelos gros; realizada geralmente

em secadores mecnicos.

Armazenagem: operao de estocagem dos gros em condies

inalteradas de quantidade e qualidade, que permite o

abastecimento durante todo o ano regulando o mercado;

realizada geralmente em silos armazenadores, ou em armazns

convencionais.

Expedio: operao de retirada dos gros da UBG; realizada

geralmente atravs de transportadores de gros.

Alm destas operaes, existe outra, de fundamental

importncia, que a de MOVIMENTAO ou TRANSPORTE DOS GROS, que se

realiza entre as operaes acima mencionadas, atravs de elevadores de

caambas, fitas transportadoras, roscas transportadoras etc.

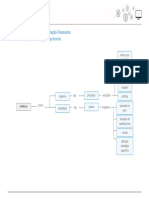

Na FIG. 1.1 so mostrados alguns fluxos que o gro pode seguir

dentro de uma UBG, de acordo com a sua condio de recebimento:

Recepo Limpeza Secagem Armazenamento Expedio

Figura 1.1 - Fluxograma geral das operaes de uma UBG

Especificao dos fluxos da FIG. 1.1:

Gros recebidos sujos e midos para serem armazenados:

recepo, limpeza, secagem, armazenagem.

Gros recebidos sujos e midos para serem expedidos sem

armazenar: recepo, limpeza, secagem, expedio.

Gros recebidos sujos e secos para serem armazenados:

recepo, limpeza, armazenagem.

Equipamentos para pr-processamento de gros-Mrio Jos Milman 14

Gros recebidos sujos e secos para serem expedidos sem

armazenar: recepo, limpeza, expedio.

Gros armazenados cuja umidade foge ao controle durante o

armazenamento, mesmo com a aerao: da armazenagem retornam

para o secador.

Gros que sofrem uma pequena reduo de umidade, para

desafogar o secador numa emergncia: da armazenagem retornam

para o secador.

2 GROS

2.1 Definio

Uma noo sobre estrutura, composio e propriedades fsicas

dos gros, e tambm, indicadores de qualidade dos gros, teor de gua

dos gros, umidade de equilbrio dos gros e psicrometria do ar deve

ser pr-requisito para o estudo das operaes que se realizam durante

o pr-processamento.

Os responsveis por unidades armazenadoras de gros devem conhecer

com profundidade estes conceitos, e saber aplic-los quando da tomada de

deciso sobre o que fazer para o perfeito funcionamento da unidade.

2.2 Composio fsica e qumica dos gros

Do ponto de vista fsico, o gro se compe de 3 partes principais:

Pericarpo

O pericarpo a pelcula que protege o gro durante sua

formao e conservao, limitando a entrada de bactrias e fungos.

Por ocasio da moagem, o pericarpo se transforma no farelo,

rico em protenas, tendo em vista que reforado em sua parte interna

por uma camada chamada protica.

Endosperma

O endosperma constitui quase todo o interior do gro, e se

compe de minsculos gros de amido, onde se localiza o essencial

das reservas energticas que nutrem a plntula no momento da

germinao. O amido dos cereais tem uma estrutura vtrea ou farincea

segundo as espcies ou variedades, como exemplo, o trigo mole tem uma

estrutura farincea; o trigo duro tem uma estrutura vtrea, enquanto

que o milho possui uma estrutura mista.

O endosperma contm, tambm, mas em quantidade muito limitada,

protenas e matrias graxas.

Germe

O germe ou embrio, compreendido de duas partes: a camada

embrionria ou plntula propriamente dita, e o escutelo ou cotildone,

Gros: pr-processamento Mrio Jos Milman 15

a reserva nutritiva destinada plntula e onde se localiza as

matrias graxas do gro.

Do ponto de vista qumico, encontra-se no gro, em ordem

decrescente de importncia em peso:

Elementos principais

Os elementos qumicos principais que compem os gros sos os

glicdios (amido), lipdios (gordura) e protdios (protenas).

Glicdios (ou acares)

Acares simples, glicose, frutose, sacarose e maltose, que

so compostos muito importantes, tanto para a conservao do

gro como a panificao da farinha de trigo, tendo em vista

que os acares simples so diretamente fermentveis e

assimilveis pelos microrganismos (levedos e fungos);

Amido, substncia energtica por excelncia, facilmente

biodegradvel, constituinte maior dos cereais na proporo de

60 a 75% para o trigo e, 70 a 75% para o milho; encontrado

nas clulas do endosperma.

Celulose, dificilmente biodegradvel, entrando na constituio

das paredes celulares, em particular naquelas do pericarpo e,

representando aproximadamente 2,5% do peso do gro.

Hemicelulose, presente nas paredes celulares, representando

6% do peso do gro.

Protdios

Aminocidos simples, em nmero de 22, presentes em estado

livre, em quantidades muito pequenas (0,1%)

Aminocidos complexos, associando aminocidos simples e

outras substncias.

O teor em protdios dos cereais, varia segundo as espcies ou

variedades(12% para o trigo, 11% para a cevada e 9% para o milho). Os

protdios so distribudos diferentemente no gro: o germe, o escutelo

e a camada protica, so zonas privilegiadas. O endosperma possui

quantidades pequenas.

Certos aminocidos so classificados de indispensveis, tais

como a lisina, em particular, que nos cereais no est presente ou

est em pequenas quantidades, o que implica que as raes animais

base de cereais, devero compensar este dficit e suas tcnicas de

conservao devem assegurar a integridade dos seus componentes, bem

como a sua disponibilidade, isto , o valor alimentar real.

Lipdios

Os lipdios ou matrias graxas so compostos orgnicos obtidos

pela associao da glicerina com os cidos graxos. So fortemente

concentrados no germe e no escutelo. Certos cidos graxos, ditos

insaturados, tm a possibilidade, em caso de m conservao do gro,

de se oxidar e de conferir aos cereais um gosto de rano.

O trigo contm de 1 a 2% de lipdios; o milho aproximadamente

5% e o germe de milho 35%.

Elementos secundrios

Os elementos qumicos secundrios que compem os gros sos as

vitaminas, pigmentos e sais minerais.

Equipamentos para pr-processamento de gros-Mrio Jos Milman 16

Pigmentos e vitaminas, algumas vezes associadas, so

compostos qumicos complexos; so concentrados principalmente

no pericarpo, podendo tambm se localizar em quantidades

pequenssimas no germe.

Enzimas so tambm substncias complexas, de natureza

proticas. So os agentes responsveis pelas transformaes

que sofrem as outrassubstncias (glicdios, lipdios e

protdios). Para poder agir, as enzimas tm necessidade de

certas condies de PH, de temperatura e de hidratao. Em

meio pouco hidratado, as reaes enzimticas so impossveis.

Estas substncias so produzidas pela camada protica e pelo

germe, so caracterizadas, por uma certa especificidade, e as

reaes que elas provocam, permitem hidrlise do amido

protena, e a destruio da glicose e dos aminocidos.

Sais minerais: potssio, magnsio, cobre, associado a

fosfatos, cloretos e sulfatos.

gua

A gua est sempre presente nos gros. Do ponto de vista qumico

e fsico, sua ao solvente favorece as reaes enzimticas e os ataques

microbianos, quando o teor d'gua ultrapassa um certo limite.

2.3 Qualidade de gros

O gro um organismo vivo, cuja finalidade a de se

reproduzir formando uma nova planta. Por conseguinte, durante a

estocagem, onde ele se encontra em vida latente, respirando, poder

germinar, dependendo de certas condies.

Para secar ou umedecer o gro, o fluxo de gua, em forma de

vapor, deve passar necessariamente pelas vrias camadas dos diferentes

tecidos celulares que constituem os gros, o que nos mostra que,

dependendo da composio qumica dessas camadas, o produto pode

apresentar diferentes caractersticas quanto ao equilbrio

higroscpico com o ambiente onde estiver armazenado. Os gros

oleaginosos como a soja, amendoim, girassol e outras, apresentam um

teor de umidade de equilbrio mais baixo do que os gros de arroz,

quando armazenados sob as mesmas condies atmosfricas. Portanto,

como a soja menos havida por gua do que o arroz, esta umidade fica

mais disponvel para os microrganismo, dificultando a sua armazenagem.

A maior ou menor resistncia da pelcula externa do gro em

resistir ao dano mecnico, provoca um aumento na taxa de ganho ou

perda de gua, pois esta pelcula externa protege a semente contra o

ataque de microrganismos e, em alguns casos, oferece resistncia ao

ataque de insetos.

A forma, tamanho, densidade e outras caractersticas fsicas

dos gros podem afetar o desempenho das mquinas de limpeza, secagem e

beneficiamento, enquanto a proporcionalidade relativa entre os

componentes qumicos dos gros pode afetar as caractersticas

indispensveis industrializao

A obteno da qualidade nos gros somente ser obtida se forem

tomadas medidas srias, atravs de normas corretas de procedimento e

treinamento de pessoal em todas as reas do ciclo produtivo, desde os

cuidados com a lavoura, com a forma da colheita com o mnimo dano

mecnico e com a mnima perda, observada, para isto, a umidade ideal

de colheita, indicada para cada gro. No possvel transformar a

Gros: pr-processamento Mrio Jos Milman 17

lavoura em um secador, pois enquanto a umidade vai caindo, a

infestao vai aumentando, acompanhada de perda de matria seca. O

beneficiamento com a limpeza adequada dos gros e especialmente o

correto sistema de secagem, sem elevadas temperaturas, evitando o

stress que se manifesta visvel nos gros trincados ou partidos, que

favorece o surgimento e a proliferao de fungos e insetos, no

primeiro momento, e logo aps, no surgimento das indesejveis

aflatoxinas.

Os pases importadores estabelecem normas com nveis de

exigncia cada vez maiores em termos de sanidade. Cereais e seus

derivados e carnes exportadas por frigorficos nacionais, esto

passando por controles de qualidade sempre mais rigorosos. E a

qualidade final do produto depende da qualidade da rao, que depende

da qualidade dos gros. Mesmo o consumidor local se mostra a cada dia

mais exigente, buscando alimentos de boa procedncia, qualidade, e,

quando possvel, naturais.

Os gros so seres vivos e, como tal, mesmo desligados

biologicamente da planta desde o momento de sua maturao, respiram,

liberam gs carbnico (CO

2

), gua (H

2

O) e calor. Em funo da umidade,

este processo ocorre de forma mais ou menos intensa, podendo ser o

calor liberado determinado e quantificado em laboratrio. Est provado

que quanto maior a umidade dos gros, maior ser a liberao de calor.

A temperatura, embora tenha importncia, no tem, entretanto, a mesma

influncia da umidade sobre a acelerao do aquecimento dos gros, nem

como o ataque dos insetos e fungos. Portanto, a umidade dificulta o

armazenamento dos gros e prejudica a massa armazenada, pois acima de

uma determinada umidade, se acelera em muito o processo respiratrio e

a temperatura aumenta, comprometendo a conservao.

Alm da umidade e da temperatura, os danos mecnicos e as

impurezas tambm influenciam muito nas condies dos produtos

armazenados.

Os gros tm a sua qualidade comprometida pelo ataque dos

insetos e dos fungos, que em uma massa com excesso de umidade e calor,

encontram ambiente ideal para a proliferao e conseqente

deteriorao quantitativa e qualitativa dos gros armazenados.

Os componentes orgnicos dos gros, como os carboidratos,

protenas, vitaminas, enzimas, etc., pelo processo de oxidao, reagem

com o oxignio (O) do ar e liberam gs carbnico (CO

2

). Estas reaes

oxidam os carboidratos e as gorduras produzindo, alm do gs carbnico

(CO

2

), gua (H

2

O), e liberam calor, sendo que a caracterstica porosa

dos gros facilita o processo.

A equao destas reaes pode ser assim expressa:

C

6

H

12

0

6

+ 6 O

2

6 CO

2

+ 6 H

2

O + 677 cal

Vemos que o calor liberado pela transformao de um quilograma

de matria seca consideravelmente alto, alm da quantidade de gua

liberada, prejudicial conservao dos gros. O ideal manter a

atividade fngica nos gros, bem como a sua atividade respiratria a

menor possvel, e para isto, necessrio que os gros possuam baixa

umidade e temperatura.

A quebra tcnica existe na massa de gros armazenados e diz

respeito perda de peso ao longo do perodo de armazenamento. Esta

perda se d pelos motivos j vistos e dizem respeito a algumas de suas

caractersticas qumicas e fsicas. As reaes qumicas de oxidao,

durante o processo respiratrio, consomem energias acumuladas sob

forma de compostos orgnicos, como os acares, amidos e outros,

diminuindo de forma efetiva a massa e, portanto, o peso dos gros.

O CO

2

liberado representa a quebra tcnica do produto, e a

temperatura, umidade e os fungos aceleram este processo. A quebra

Equipamentos para pr-processamento de gros-Mrio Jos Milman 18

tcnica a efetiva perda ou diminuio de massa dos gros, durante o

armazenamento em conseqncia da sua respirao, e por ao de

microrganismos.

Os efeitos da umidade se revelam no aumento da intensidade da

respirao e da atividade fngica e, como conseqncia, no aumento da

temperatura. A umidade e a intensidade crescente do processo

respiratrio pode levar os gros morte, o que acontece quando eles

atingem 60C. Com a morte dos gros e da maioria dos microrganismos e

insetos, cessa o processo respiratrio, porm continuam as reaes

qumicas que se do, igualmente, com liberao de umidade e calor,

continuando o processo e podendo a massa chegar temperatura de

combusto.

Portanto, o aumento da temperatura da massa de gros questo

do efeito e no da causa, pois como foi visto, o problema da umidade,

da respirao, dos fungos, das impurezas, leva a um aumento indesejado

de calor. A temperatura, entretanto, em parte nos ajuda, pois atravs

da sua elevao, identificamos e localizamos os problemas existentes:

umidade, fungos e calor. Como no corpo humano, a existncia de alguma

anormalidade, geralmente acompanhada de uma elevao da temperatura

que nos alerta e permite o tratamento. Na massa armazenada, atravs

dos dispositivos de termometria, podemos fazer o tratamento necessrio

nas regies afetadas, inclusive e preferencialmente de forma

preventiva, imediatamente ao se observar o menor movimento da elevao

da temperatura.

Os efeitos da secagem artificial sobre a composio, valor

nutritivo, viabilidade e caractersticas ideais dos gros para o

processamento industrial no so considerados na classificao

comercial. Para fins comerciais, os gros so classificados de acordo

com o teor de umidade, peso hectoltrico, porcentagem de gros

quebrados ou danificados e porcentagem de materiais estranhos.

Temperatura de secagem

Embora muitos pesquisadores no concordem que as alteraes no

valor nutricional dos gros sejam devidas s altas temperaturas de

secagem, eles so unnimes em afirmar que as caractersticas fsicas e

qumicas, como consistncia, contedo de energia, palatabilidade,

dureza, cor, umidade, teor de protenas e aminocidos so afetadas

pela temperatura de secagem.

Peso hectoltrico

O peso hectoltrico (densidade granular) geralmente sofre

alteraes durante o processo de secagem; a intensidade dessa mudana

depende do teor de umidade inicial e final do produto, temperatura de

secagem, variedade dos gros, tipo e quantidade de impurezas e

intensidade dos danos. Geralmente, um baixo peso hectoltrico (PH = kg

de gro em 100 litros) reduz o valor do milho para moagem,

independentemente da causa desse baixo valor.

Sob condies normais, quanto menor o teor de umidade do

produto, maior ser seu peso hectoltrico. A secagem excessiva de um

produto a temperaturas muito elevadas danificar o material que,

conseqentemente, ter um menor peso hectoltrico. A uma mesma faixa

de umidade final, quanto mais alta for a temperatura de secagem, menor

ser o peso hectoltrico.

Gros: pr-processamento Mrio Jos Milman 19

Umidade

O conhecimento do teor de umidade dos produtos agrcolas

fundamental para a determinao das condies de processamento,

secagem, armazenagem e comercializao.

Comercializando uma colheita com alto teor de umidade, o

produtor pode ser prejudicado em razo do baixo preo, motivado pelo

excesso de gua e despesas adicionais com a secagem. O transporte do

produto mido representa tambm um nus relevante para um empreendimento

com pouca margem de lucro, como o caso da produo de gros.

Quebrados

A secagem, por si s, aumenta a porcentagem de gros quebrados,

e, gros secados de modo inadequado apresentam ainda maior tendncia

quebra quando movimentados.

Um dos principais danos sofridos pelos gros durante o processo

de secagem so rachaduras no seu interior, sem ocorrncia de ruptura

em suas camadas mais externas. Alm da temperatura do ar de secagem,

outros fatores podem provocar essa susceptibilidade quebra. Dentre

eles, encontram-se o teor de umidade inicial dos gros, o sistema de

secagem utilizado e a taxa de resfriamento.

2.4 Propriedades fsicas dos gros

ngulo de repouso ou talude natural

A massa de gros, ao ser descarregada sobre um plano

horizontal, se acumula de forma cnica. Define-se ngulo de talude

natural de uma massa de gros, que depende do formato e do tamanho

destes, como sendo a inclinao da superfcie lateral do volume

formado, em relao ao plano horizontal; FIG. 1.2.

O ngulo de repouso dos gros determina a inclinao dos

equipamentos e superfcies que escoam gros por gravidade; a

inclinao dever ser maior que o ngulo de repouso.

Quanto maior for o ngulo de repouso, maior ser o volume de

gros estocados na parte superior do silo/armazm e as quantidades

transportadas nas correias.

ngulo

de

repouso

Massa

de gros

Figura 1.2 - ngulo de repouso

Peso especfico aparente

Define-se peso especfico aparente de uma massa de gros, como

sendo a relao entre o peso total e volume total desta massa.

O peso especfico depende do teor de gua e do coeficiente de

compactao dos gros, que, por sua vez, depende do coeficiente de

atrito interno dos gros, da forma da clula e do modo de enchimento.

De uma maneira geral, numa massa de gros h um gradiente de peso

especfico crescente com profundidade dos gros.

Equipamentos para pr-processamento de gros-Mrio Jos Milman 20

Os valores usuais de referncia de ngulos de repouso e peso

especfico de alguns gros esto na TAB. 1.1.

Porosidade

O gro em massa um material poroso do qual 30 a 50% em volume

ocupado pelo ar intersticial (intergranular). Quanto menor for o

gro, menor ser o espao intersticial.

Esta estrutura granular tem grande importncia, considerando

que por estes espaos pode-se insuflar ar pela massa de gros e, por

este meio:

a) eliminar o calor e a umidade excedente (aerao).

b) modificar a composio do ar intersticial (concentrao de

O

2

, N

2

, CO

2

)

O espao intergranular pode ser determinado facilmente

colocando-se uma certa quantidade de gros em um recipiente graduado

e, em seguida, derrama-se um lquido que no seja absorvido pelos

gros (leo). Medindo-se o leo necessrio para encher os espaos

vazios, tem-se o volume do espao intergranular.

Condutibilidade trmica dos gros

A condutibilidade trmica medida pela intensidade de calor

que passa de uma zona mais quente para uma zona mais fria. No caso de

um metal, o calor passa rapidamente; nos gros, o processo

diferente.

O calor passa de um ponto a outro por conduo, conveco e

irradiao.

Nos gros o calor conduzido por conduo de gro para gro

que se encontram em contato e tambm conduzido por microconveco;

pouco conduzido por irradiao. Diversas experincias demonstram que

os gros so um material de baixa condutibilidade trmica cujo

isolamento igual a 1/3 da cortia. Uma camada de trigo de um

centmetro de espessura tem a capacidade isolante comparvel a 9 cm de

concreto. Uma variao diria de 40C na temperatura externa causa, no

centro de um silo de 4 metros de raio, uma diferena de apenas 0,5C.

Uma diferena de 13C na parede de uma clula de um silo fica reduzida

a 0,7C na massa de cereal situada a 25 cm da parede.

A presena de um ponto quente ou ponto frio, devido baixa

condutibilidade trmica dos gros, torna a transferncia de calor muito

lenta. Este fato ocasiona elevao forte e localizada de temperaturas.

ngulo de atrito interno

O ngulo de inclinao da linha de corte que sofre a massa de

gros ensilada sob presso, com a horizontal, FIG. 1.3, na

representao grfica que tem as tenses de cisalhamento como ordenada

e as tenses normais como abscissa, o que se denomina ngulo de

atrito interno dos gros. No caso de no se possuir o valor deste

ngulo, usaremos como seu valor o mesmo do ngulo de talude natural, o

que nos dar uma aproximao dentro dos limites tolerveis.

= tan arc

Figura 1.3 - Representao do ngulo de atrito interno dos gros

Gros: pr-processamento Mrio Jos Milman 21

ngulo de atrito gro parede

O ngulo de atrito o ngulo cujo arco tangente a relao

entre a fora de atrito e fora horizontal exercida pelos gros sobre

as paredes do silo; FIG. 1.4.

Fh

Fa

tan arc =

'

Fa

Fh

Figura 1.4 - Representao do ngulo de atrito gro parede

Tabela 1.1 - Propriedades fsicas de gros

Gro

ngulo de repouso

(

o

)

Peso especfico

aparente Kgf/cm

2

ngulo de atrito

gro parede* (

o

)

ngulo de atrito

interno (

o

)

Aveia 26 a 28 500 a 540 19 a 25 27

Trigo 24 a 26 750 a 840 20 a 25 25

Milho 26 a 29 780 a 820 17 a 23 27

Cevada 25 a 29 550 a 690 18 a 24 27

Arroz/casca 24 a 26 580 a 620 21 a 31 25

* paredes de chapa polida

2.5 Teor de gua ou grau de umidade dos gros

O conceito de grau de umidade tem origem no fato de os gros

serem constitudos de um complexo de substncias slidas, denominado de

matria seca, e de certa quantidade de gua. O teor de gua contido nos

gros o principal fator que governa as qualidades do produto, e sua

determinao deve ocorrer desde a colheita at o beneficiamento. Os

gros so produtos higroscpicos e, como tais, sofrem variaes no seu

contedo de gua, de acordo com as condies do ar ambiente que os

circundam.

A umidade de colheita est diretamente associada com a qualidade

e com o rendimento industrial dos gros. A colheita realizada com

umidades inadequadas, acima de 23% e abaixo de 17%, pode prejudicar essa

qualidade e ocasionar uma reduo na conservabilidade e no rendimento do

produto, bem como promover uma maior ocorrncia de defeitos, os quais se

intensificam durante o armazenamento, prejudicando a tipificao na

classificao comercial dos gros e reduzindo a sua qualidade e seu

valor.

Um excesso de umidade nos gros significa gastos extras em

energia para a secagem dos gros, deteriorao dos equipamentos, alm

de, em alguns casos, perda em qualidade do produto. Por outro lado,

colheitas com umidades muito baixas resultam em gros mais quebrados e

com mais defeitos.

A gua contida nos gros se apresenta sob trs diferentes formas:

a primeira forma chamada de gua adsorvida e est aderida superfcie

slida do gro; a segunda forma denominada de gua absorvida, sendo

retida por foras capilares nos microinterstcios do material slido, no

existindo um valor especfico de contedo de gua no gro para delimitar

a gua adsorvida e a absorvida; e a terceira forma dita gua de

constituio e est quimicamente presa matria seca.

Na determinao do grau de umidade, so consideradas as guas

adsorvida e absorvida, como guas livres que so possveis de serem

separadas do material slido sem alterar sua constituio. O resultado

pode ser expresso em percentagem de gua existente em relao ao peso

total de gros, denominada de umidade em base mida; ou em relao ao

peso da matria seca, chamada de umidade em base seca.

Equipamentos para pr-processamento de gros-Mrio Jos Milman 22

Para determinao do grau de umidade dos gros, so utilizados

vrios mtodos, que podem ser reunidos em dois grupos: diretos e

indiretos. O grupo dos mtodos diretos tem boa exatido, embora sua

execuo exija tempo prolongado. Os principais so a estufa, a

destilao e o infravermelho, que tm suas determinaes baseadas na

perda de peso, devido retirada de toda a gua livre contida no gro. O

mtodo direto de maior importncia o da estufa, devido sua boa

preciso e exatido. Baseia-se na perda de peso promovida pela secagem

total de uma amostra de gros, sendo o grau de umidade obtido pela

relao entre o peso da gua removida e o peso da amostra inicial

expresso em percentagem.

No Brasil, o mtodo oficial de determinao do grau de umidade

dos gros de arroz o da estufa a 1053

o

C, com circulao natural de

ar, durante 24 horas, utilizando-se gros no- triturados.

Dentre os mtodos indiretos, podem ser destacados os eltricos,

devido sua ampla utilizao nas reas de produo, beneficiamento,

armazenamento e comercializao de gros. So de fcil manuseio, de

leitura direta e apresentam rapidez na operao, medindo o grau de

umidade sempre em base mida. Baseiam-se nos princpios de que as

propriedades eltricas dos gros so dependentes, em grande parte, do

seu contedo de gua. O mtodo indireto baseado na resistncia eltrica

indica o grau de umidade pela maior ou menor facilidade com que a

corrente eltrica atravessa a massa de gros.

Os aparelhos baseados no mtodo dieltrico utilizam a propriedade

da capacitncia eltrica. Os gros so colocados entre duas placas de um

condensador, constituindo o dieltrico. Aplica-se uma voltagem de alta

freqncia e, segundo a umidade do material, as variaes na capacitncia

do condensador so medidas em termos de constante dieltrica. A leitura

dieltrica numa clula de provas , essencialmente, uma leitura da

quantidade total de gua presente na mesma.

Os mtodos eltricos esto mais sujeitos a erros, originados

principalmente, pela distribuio desuniforme da gua no interior dos

gros, pelos erros de pesagem e pelas oscilaes de temperatura, sem a

devida correo. Os mtodos indiretos, embora no to precisos quanto os

diretos, apresentam confiabilidade aceitvel se adequadamente operados e

bem calibrados os aparelhos.

Determinadores dieltricos, calibrados para gros em equilbrio

termo-hdrico, subestimam o grau de umidade dos gros durante a secagem

intermitente, tornando-se necessrio um adequado sistema de ajuste para

cada condio.

Determinadores de umidade dieltricos medem, alm das

propriedades dieltricas, uma pequena resistncia eltrica atravs do

material. Assim, gros com o mesmo contedo de gua registram graus de

umidade menores medida que a gua se localiza mais no interior do gro.

Na determinao da umidade dos gros na sada do secador, com

aparelhos baseados na resistncia eltrica ou na constante dieltrica da

massa de gros, dever ser considerado que ela no ser muito precisa

porque os gros estaro mais secos na periferia do que no seu interior.

A determinao ser mais exata aps a temperagem dos gros.

Independentemente do mtodo e do aparelho utilizado, a

amostragem, a calibragem do equipamento e o seu correto uso so

fundamentais para a confiabilidade do resultado.

Como dito anteriormente, a quantidade de gua (teor de umidade)

contida nos gros designada baseando-se no peso da "gua livre" e

geralmente expressa em porcentagem.

H dois modos para expressar a umidade contida num produto, ou

seja, base mida (b.u.) e base seca (b.s.).

Gros: pr-processamento Mrio Jos Milman 23

Base mida

A umidade contida nos gros em base mida a razo entre o

peso da gua (Pa) e o peso total (Pt) dessa amostra, Equao 1.1.

100

Pms Pa

Pa

U

+

= (1.1)

onde:

U = percentual de umidade em base mida

Pa = Peso da gua

Pms = Peso da matria seca

Pa + Pms = Pt = Peso total (1.2)

Base seca

A umidade contida nos gros em base seca a razo entre o peso

da gua (Pa) e o peso da matria seca (Pms) dessa amostra, Equao (1.3):

100

Pms

Pa

' U = (1.3)

onde:

U' = percentual de umidade em base seca

Pa = Peso da gua

Pms = Peso da matria seca

Pelas Equaes 1.1 e 1.3, v-se claramente que o teor de

umidade expresso em base seca numericamente maior do que o teor de

umidade em base mida. Isto porque, no primeiro caso, com apenas Pms,

o denominador menor do que no segundo caso, em que ele representa o

peso total do gro (Pa+ Pms) e, em ambos os casos, o numerador

permanece constante, ou seja, representa sempre o peso da gua.

Geralmente a porcentagem em base mida usada em designaes

comerciais e no estabelecimento de preos. Por outro lado, o teor de

umidade em base seca(decimal) comumente usado em trabalhos de pesquisa.

Mudana de Base

Passar de base mida para base seca, Equao 1.4

100

U 100

U

' U

= (1.4)

onde:

U'= percentual de umidade base seca

U = percentual de umidade base mida

Passar de base seca para base mida, Equao 1.5

100

' U 100

' U

U

+

= (1.5)

onde:

U = percentual de umidade base mida

U'= percentual de umidade base seca

Reduo de peso de uma amostra

A Equao 1.6, permite calcular a variao peso de uma amostra,

com a sua variao de umidade.

Pf (100 - Uf) = Pi (100 - Ui) (1.6)

onde:

Pf = peso final da amostra em kgf

Uf = % de umidade final da amostra

Pi = peso inicial da amostra em kgf

Ui = % de umidade inicial da amostra

Equipamentos para pr-processamento de gros-Mrio Jos Milman 24

2.6 Umidade de equilbrio dos gros - equilbrio

higroscpico

Umidade de equilbrio ou equilbrio higroscpico o grau de

umidade dos gros quando em equilbrio com o ar que os envolve, isto

: quando a razo da perda de umidade do produto para o ambiente

igual razo do ganho de umidade, o produto est em equilbrio com o

ar ambiente. A umidade de equilbrio dos gros depende: da temperatura

e da umidade relativa do ar, da variedade, do grau de maturidade e das

condies prvias a que o gro foi submetido. A umidade de equilbrio

depende ainda se o gro sorve ou dessorve umidade para atingir o

equilbrio. Este fenmeno conhecido por histerese.

O conceito de umidade de equilbrio importante no estudo da

secagem e armazenagem dos gros, uma vez que a umidade de equilbrio

determina o menor grau de umidade (condies limites) no qual o gro

pode ser secado sob determinadas condies de secagem, e tambm porque

os gros armazenados em condies adequadas de umidade, podero mudar,

perdendo ou recebendo umidade durante o armazenamento; portanto,

umedecendo ou super-secando, o que causar prejuzos ao produto e

sua comercializao.

A TAB. 1.2 permite conhecer, de forma simples e exata, a

umidade de equilbrio higroscpico de alguns gros com o ar ambiente

em diferentes temperaturas e umidades relativas; estes valores tambm

podem ser calculados atravs da Equao modificada de Henderson 1.7.

1 - UR = exp [-K (T + C)(Ue)N] (1.7)

onde:

UR =umidade relativa do ar, decimal

exp = base do logaritmo neperiano

T = temperatura do ar,

o

C

Ue =umidade de equilbrio do gro, % b.s

K, C, N = constantes que dependem do gro, TAB. 1.2

Tabela 1.2 - Constantes de equilbrio

Gro K N C Erro padro

Cevada

2,2919 10

-5

2,0123 195,267 0,0080

Feijo

2,0899 10

-5

1,8812 254,23 0,0138

Milho

8,6541 10

-5

1,8634 49,810 0,0127

Amendoim

65,0413 10

-5

1,4894 50,561 0,0126

Arroz em casca

1,9187 10

-5

2,4451 51,161 0,0097

Sorgo

0,8532 10

-5

2,4757 113,725 0,0087

Soja

30,5327 10

-5

1,2164 134,136 0,0173

Trigo "durum"

2,5738 10

-5

2,2110 70,318 0,0068

Trigo duro

2,3007 10

-5

2,2857 55,815 0,0071

Trigo mole

1,2299 10

-5

2,5558 64,346 0,0122

Tabela 1.3 - Equilbrio higroscpico em base mida de alguns gros, a uma dada umidade

relativa em percentual e temperatura do ar em C

Umidade relativa do ar % Temperatura

o

C

Gro

10 20 30 40 50 60 70 80 90

Arroz/casca 4,9 7,6 9,3 10,5 11,5 12,6 13,8 15,6 18,0

Milho 5,5 7,8 9,2 10,2 11,3 12,7 14,3 16,6 19,8

Soja 4,3 5,7 6,5 7,2 8,1 10,1 12,4 16,1 21,9

15

Trigo 5,5 7,7 9,1 10,4 11,6 12,8 13,9 15,6 18,2

Arroz/casca 4,8 7,3 8,9 10,1 11,1 12,1 13,3 15,0 17,4

Milho 4,8 7,0 8,4 9,4 10,5 11,8 13,4 15,5 18,5

Soja 3,8 5,3 6,1 6,9 7,8 9,7 12,1 15,8 21,3

25

Trigo 5,0 6,9 8,2 9,5 10,7 12,0 13,2 14,9 17,4

Arroz/casca 4,6 7,0 8,5 9,7 10,6 11,6 12,8 14,5 16,7

Milho 4,3 6,4 7,7 8,7 9,8 11,0 12,5 14,5 17,3

Soja 3,5 4,8 5,7 6,4 7,6 9,3 11,7 15,4 20,6

35

Trigo 4,6 6,3 7,4 8,6 9,9 11,2 12,5 14,2 16,7

Gros: pr-processamento Mrio Jos Milman 25

Podemos observar pelos dados da TAB. 1.3, que os gros mais

ricos em leo apresentam um teor de equilbrio de umidade mais baixo

que os de menor contedo em leo, para as mesmas condies de ar

ambiente.

2.7 Psicrometria do ar

O ar que envolve os gros armazenados ou o ar em movimento

durante o processo de secagem que determina as condies em que o

gro ficar no final desse processo. Nos sistemas de secagem, o ar

usado para carregar a umidade retirada dos gros e as propriedades do

ar de secagem que determinaro como se dar esta operao. O ramo da

cincia que estuda as propriedades do ar, e em particular, a

capacidade do ar em conter gua, se define como Psicrometria.O termo

Psicrometria (do grego psychrs = "frio" + mtron = "medio")

significa, a medio da umidade do ar atravs do psicrmetro, que um

aparelho constitudo de dois termmetros, um com o bulbo mido e outro

com o bulbo seco. Caso o ar no esteja saturado, o termmetro de bulbo

mido marcar uma temperatura mais baixa, "mais fria" (da a

utilizao do termo psychrs = "frio") que a do termmetro de bulbo

seco. O ar uma mistura de muitos gases, sendo os principais o

nitrognio (71%) e o oxignio (20%). A gua, na forma de vapor, uma

parte dos 9% restantes e, sua proporo na mistura varivel. A

quantidade de vapor de gua que o ar pode conter varia em funo de

sua temperatura e, de uma forma geral, quanto mais quente estiver o

ar, mais vapor de gua ele retm. Os grficos psicromtricos (FIG.

1.9) expressam a capacidade de reteno de vapor de gua pelo ar para

diferentes temperaturas, e fornecem, ainda, diversas outras

propriedades, tais como peso volumtrico, quantidade de energia

armazenada pelo ar e umidade relativa.

Temperatura do bulbo seco, razo de mistura e curva de

saturao

O grfico psicromtrico representa as propriedades da mistura

de ar-vapor, a uma determinada presso baromtrica. Estes grficos tm

como base a temperatura do bulbo seco e a razo de mistura, ou umidade

absoluta do ar. A temperatura forma a escala horizontal do grfico

psicromtrica - eixo das abscissas; o contedo de gua forma a escala

vertical - eixo das ordenadas, que colocado direita.

A FIG. 1.5 mostra os dois eixos (demais linhas do grfico foram

removidas).

0

10

20

30

40

50

0 5 10 15 20 25 30 35 40

Temperatura (C)

U

A

(

g

d

e

v

a

p

o

r

/

k

g

d

e

a

r

s

e

c

o

)

Figura 1.5 - Linha de saturao

O contedo de gua do ar chamado umidade absoluta (UA) ou

razo de mistura, cujo valor dado pelo quociente entre o peso de

vapor de gua que contm o ar por unidade de peso de ar seco.

expressa em kg

vapor d'gua

/ kg

ar seco

ou em g

vapor d'gua

/ kg

ar seco

. O limite

Equipamentos para pr-processamento de gros-Mrio Jos Milman 26

mximo de vapor de gua que o ar pode conter, para cada temperatura,

o ponto de saturao, e a linha que une todos estes pontos, chamada de

linha de saturao, representa o contedo mximo de vapor de gua que

o ar pode conter para as diversas temperaturas. As condies do ar

podem ser representadas no, grfico psicromtrico, por um ponto

chamado de "ponto de estado do ar".

Umidade relativa (UR)

O contedo de gua do ar comumente expresso em termos de

umidade relativa (UR). A umidade relativa o quociente entre a umidade

absoluta existente e a umidade absoluta mxima que o ar pode conter para

uma mesma temperatura, ou seja, a relao entre o contedo de vapor

por quilograma de ar seco que o ar contm, a uma dada temperatura, e o

contedo de vapor por quilograma de ar seco que o ar conteria, se

estivesse saturado a esta mesma temperatura, Equao 1.8.

100

max UA

UA

% UR

|

\

|

= (1.8)

onde:

UR = Umidade relativa do ar em %

UA = Umidade absoluta existente

Uamax= Umidade absoluta mxima

As linhas de UR constante so traadas no grfico psicromtrico

e se encontram abaixo da linha de saturao. A FIG. 1.6 mostra um

grfico onde a linha de UR% referente a 50% foi traada. Esta linha

representa todos os pontos de estado onde o ar contm a metade do

mximo de gua possvel para cada temperatura. Observa-se que a linha

de 50% de umidade relativa estende-se ao longo dos pontos mdios da

linha de temperatura - eixo das abscissas - e da linha de saturao.

Se a temperatura e a umidade relativa do ar forem conhecidas,

um determinado ponto de estado fica totalmente definido. Quando se

conhecem duas propriedades no colineares do ar, o ponto de estado

higromtrico do ar fica totalmente definido, porque as demais

caractersticas psicromtricas so determinadas atravs da leitura

direta destes parmetros sobre o grfico psicromtrico.

0

10

20

30

40

50

0 5 10 15 20 25 30 35 40

Temperatura (C)

U

A

(

g

d

e

v

a

p

o

r

/

k

g

d

e

a

r

s

e

c

o

)

UR100% UR 50%

Figura 1.6 - Linha de saturao e de UR = 50%

As Equaes 1.9, 1.10 e 1.11 calculam as umidades relativas do

ar ambiente (URamb), do ar de secagem (URsec) e do ar de sada (URsai)

dos secadores, e so determinadas em funo das temperaturas de bulbo

seco e do bulbo mido.

273)) amb (2316/(tbs (9,1466

273)) 16/(tbuamb (9,1466(23

amb

10

100 ) tbuamb)/2) - ((tbsamb (760/755 - (10

UR

+

+

=

(1.9)

onde:

URamb = umidade relativa do ar ambiente

tbsamb = temperatura e bulbo seco do ar ambiente

tbuamb = temperatura de bulbo mido do ar ambiente

Gros: pr-processamento Mrio Jos Milman 27

273)) sec (2316/(tbs (9,1466

273)) 16/(tbuamb (9,1466(23

sec

10

100 ) tbuamb)/2) - ((tbsamb (760/755 - (10

UR

+

+

=

(1.10)

onde:

URsc = umidade relativa do ar de secagem

tbsamb = temperatura de bulbo seco do ar ambiente

tbuamb = temperatura de bulbo mido do ar ambiente

tbssec = temperatura de bulbo seco do ar de secagem

273)) sai (2316/(tbs (9,1466

273)) 16/(tbuamb (9,1466(23

sai

10

100 ) tbuamb)/2) - ((tbsamb (760/755 - (10

UR

+

+

=

(1.11)

onde:

URsai= umidade relativa do ar de sada do secador

tbsamb = temperatura de bulbo seco do ar ambiente

tbuamb = temperatura de bulbo mido do ar ambiente

tbssai = temperatura de bulbo seco do ar de sada do secador

Presso de vapor e higroscopicidade

Os gros so materiais higroscpicos tm a capacidade de ceder

ou absorver umidade do ar que os envolve. Esta capacidade de realizar

trocas varia diretamente em funo da temperatura e da umidade

relativa do ar envolvente, sendo que a umidade relativa tem uma

influncia mais acentuada do que a temperatura.

Para que ocorra a secagem, necessrio que os gros cedam

umidade para o ar, o que ocorre devido formao de um gradiente de

presses de vapor entre o ar e os gros. Quando este gradiente possuir

um balano igual a zero, foi alcanado o equilbrio higroscpico. No

equilbrio higroscpico no h igualdade nos contedos de gua e, sim,

uma igualdade nas presses de vapor.

Assim se:

1. Pv gro < Pv ar o gro sorve umidade do ar (umedecimento)

2. Pv gro > Pv ar o gro cede umidade para o ar (secagem)

3. Pv gro = Pv ar equilbrio higroscpico

onde:

Pv gro = presso de vapor do gro

Pv ar = presso de vapor do ar

Quando a gua evapora de um recipiente aberto, algumas das

molculas do vapor se chocam com as molculas do ar, recuam e tornam a

entrar na gua. O ar se comporta, portanto, com uma coberta que se

ope evaporao e a retarda.

Presso de vapor

As molculas se agitam e

comeam a mudar de estado

Fonte de calor

Lquido

Pv

Figura 1.7 - Esquema de aquecimento d'gua

Tampando-se o recipiente mostrado na FIG. 1.7, o vapor se

acumula no espao acima do lquido e o nmero de molculas que voltam

para o lquido aumenta at que as molculas se condensem na mesma

proporo que se evaporam. Desta forma, quando a quantidade de vapor

for constante, o espao fica saturado, e lquido e vapor se encontram

em equilbrio dinmico. Um espao est saturado com vapor quando ele

contm todo o vapor que pode conter numa dada temperatura. O vapor que

Equipamentos para pr-processamento de gros-Mrio Jos Milman 28

entra em contato com lquido que o gerou - recipiente fechado - chama-

se vapor mido ou saturante. A presso por ele exercida, que a

mxima presso possvel do vapor na temperatura considerada, denomina-

se presso de vapor saturado. No caso do recipiente aberto, o vapor,

como no saturante h o que se chama de presso de vapor seco, ou

simplesmente, presso de vapor.

A umidade relativa do ar tambm pode ser expressa pela relao

entre as presses de vapor Equao 1.12.

100

PVsat

PV

% UR = (1.12)

onde:

UR= umidade relativa do ar em %

PVv = presso de vapor em Pa

PVsat = a presso de vapor saturado em Pa

Entalpia e temperatura do bulbo mido

Todas as escalas de temperaturas tm como valor mnimo o zero

absoluto, que uma temperatura terica. O zero absoluto no deve ser

imaginado como uma condio da matria com energia nula e sem movimento

molecular, como afirmam alguns autores. Apesar de no poder ser atingido

na prtica, sabe-se que o movimento molecular no cessa no "zero

absoluto". As molculas de uma substncia, no "zero absoluto", apresentam

uma quantidade de energia cintica mnima, chamada de "energia do ponto

zero", que no nula. O zero absoluto de - 273,15

o

C. Assim, um

determinado material, a uma temperatura qualquer, desde que maior que o

zero absoluto, conter uma quantidade de energia, ou seja, conter a

energia necessria para aquec-lo acima daquela da energia mnima (energia

do ponto zero). O ar no se comporta de forma diferente, ou seja, o ar

contm uma determinada quantidade de energia chamada de Entalpia (E), que

pode ser expressa em kJ/kg de ar seco ou kcal/kg de ar seco. A entalpia do

ar pode ser obtida para qualquer ponto de estado atravs do grfico

psicromtrico. Alguns autores afirmam que, como s a diferena de entalpia

representa interesse prtico em processamento de produtos agrcolas, o

valor escolhido para a temperatura de referncia se torna irrelevante,

importando apenas a diferena de entalpia entre dois pontos no grfico,

que correspondem ao estado do ar em duas condies psicromtricas.

Relacionada quantidade de energia para um determinado ponto de

estado est a temperatura de bulbo mido (TU). Se o bulbo de um

termmetro de mercrio comum for coberto por um tecido embebido em gua,

a leitura da temperatura apresentar um valor menor do que se o bulbo

estivesse seco, pois se o ar envolvente no estiver saturado, uma

determinada quantidade de gua ser evaporada do tecido molhado. Sabe-se

que para ocorrer evaporao necessrio que energia seja consumida. Esta

energia se traduz como calor sensvel, ou seja, a energia que ser

consumida para dilatar o mercrio do termmetro de bulbo mido (calor

sensvel) e evaporar a gua do tecido molhado (calor latente de

vaporizao da gua). Quanto maior for a diferena de temperatura entre

dois termmetros submetidos ao mesmo ar, um de bulbo seco (T) e outro com

o bulbo mido (TU), maior ser a capacidade que o ar possui de evaporar

gua e, portanto, menor a sua umidade relativa (UR%). A diferena (T -

TU) denominada dficit psicromtrico ou depresso de bulbo mido.

Temperatura do ponto de orvalho

a temperatura em que o ar mido se torna saturado, ou seja,

quando o vapor d'gua comea a condensar, por um processo de

resfriamento, mantendo-se constante a presso de vapor e a razo de

mistura, O seu valor encontrado sobre a curva de saturao.

Gros: pr-processamento Mrio Jos Milman 29

Volume especfico

O volume especfico do ar a relao entre o volume e o peso

deste ar a uma dada temperatura, expresso em metros cbicos por

quilograma de ar seco. Todos os materiais, inclusive os gros, possuem

um determinado peso por unidade de volume (peso especfico ou peso

volumtrico). Slidos e lquidos mantm seus pesos volumtricos

relativamente constantes nos intervalos de temperatura comumente

utilizados. Gases, como o ar, variam seus pesos volumtricos de forma

significativa quando ocorrem variaes de temperatura. Os gases se

expandem quando aquecidos. Conseqentemente, o volume especfico do ar

em m

3

/kg de ar seco aumenta. A altas temperaturas, mais metros cbicos

so necessrios para conter um kg de ar do que a baixas temperaturas.

2.8 Migrao de umidade

Maior causadora dos danos que ocorrem ao gro estocado, a

migrao de umidade relaciona-se com a temperatura e grau de umidade

do gro, umidade e temperatura do ar atmosfrico.

No inverno, o ar frio e denso que se situa junto parede do silo

gera um fluxo de ar que circular no interior do silo ou armazm, de cima

para baixo. Simultaneamente, o ar existente entre, FIG. 1.8 (a) os gros,

no fundo e centro do silo, absorve calor dos gros quentes, fazendo com

que o ar suba. A combinao do fluxo do ar frio e denso prximo s

paredes com o fluxo de ar quente que sobe no centro do silo, faz o ar

circular. Esta circulao do ar chama-se correntes convectivas.

Subindo pela parte central da massa de gros, o ar aquecido

absorve a umidade dos gros armazenados. Quando o ar se aproxima da

superfcie da massa armazenada, a umidade se condensa no gro frio da

superfcie, gerando ali uma zona de alto teor de umidade e uma crosta

de gros em deteriorao. Mesmo em gros com teores de umidade

seguros, de 10% a 13%, a migrao de umidade ocorre de forma natural

em sistemas de armazenagem a granel.

A migrao de umidade favorece a atividade de fungos e insetos,

ao estabelecer condies propcias ao aumento da atividade de

respirao dos gros, atravs da multiplicao e crescimento de focos

de aquecimento.

No vero, o processo ocorre no sentido inverso ao do inverno,

FIG. 1.8 (b).

Como mostra a FIG. 1.8 (c), apenas o movimento do sol durante o

dia provoca a migrao de umidade dentro do silo.

(a) (b) (c)

Figura 1.8 - Migrao de umidade, correntes convectivas do ar

Equipamentos para pr-processamento de gros-Mrio Jos Milman 30

2.10 Grfico psicromtrico para temperatura do

bulbo seco de at 100C, e presso

baromtrica de 760 mm hg

Figura 1.9 - Grfico

II

VENTILADORES

E CAPTAO DE P

.

1 INTRODUO

Os ventiladores so mquinas propulsoras de ar em forma

contnua e por ao aerodinmica que se caracterizam pela sua vazo e

pela sua presso.

Vazo

o volume de ar fornecido pelo ventilador na unidade de tempo.

Presso

A presso desenvolvida por um ventilador composta de trs

parcelas: presso dinmica, presso esttica, presso total.

Presso dinmica (Pv): o ar flui naturalmente das zonas de

alta para baixa presso com uma dada velocidade, que depende

do gradiente existente entre elas. Como qualquer outro

fluido, o ar, exerce presso sobre os obstculos que

encontra, sendo esta presso proporcional a sua velocidade.

Essa presso fornecida pelo ventilador para manter o ar em

movimento o que chamamos de presso dinmica do ventilador.

Presso esttica (Ps): o ar em escoamento, como qualquer

outro fluido, se retarda ao encontrar um obstculo. A presso

efetiva que o ventilador deve proporcionar ao ar em

escoamento, para que sua vazo no diminua contra as

resistncias do sistema, o que chamamos de presso esttica

do ventilador. A presso esttica do ventilador igual

perda de carga do sistema ao qual ele est acoplado.

Presso total (Pt): a soma das presses esttica e dinmica

do ventilador. Pt = Pv+Ps.

2 ASSOCIAO DE VENTILADORES

Os ventiladores podem ser associados de duas maneiras:

2.1 Ventiladores em srie

Esta associao utilizada quando no queremos alterar a vazo

mas aumentar a presso fornecida pelos ventiladores. Somam-se as

presses de cada ventilador, e a vazo do sistema a mesma de cada

ventilador associado, que devem ser iguais entre si.

2.2 Ventiladores em paralelo

Esta associao utilizada quando no queremos alterar a presso

mas dobrar a vazo fornecida pelos ventiladores. Os dois ventiladores

devem funcionar mesma presso e mesma vazo, sendo a vazo total do

sistema igual soma das vazes de cada ventilador associado.

Equipamentos para pr-processamento de gros-Mrio Jos Milman 34

3 CLASSIFICAO DOS VENTILADORES

Os ventiladores podem ser classificados de vrias maneiras, mas

dentro do escopo deste trabalho vamos classific-los segundo:

3.1 Nvel energtico de presso

Baixa presso: ventiladores que fornecem uma presso total

menor que 200 mmCA;

Mdia presso: ventiladores que fornecem uma presso total

compreendida entre 200 e 800 mmCA;

Alta presso: ventiladores que fornecem uma presso total

compreendida entre 800 e 2500 mmCA;

Turbo compressores: ventiladores que fornecem uma presso

total maior que 2500 mmCA.

3.2 Modalidade construtiva

Ventiladores Centrfugos

So ventiladores constitudos de um rotor que gira dentro de

uma carcaa; o fluxo do ar na entrada paralelo ao eixo de rotao do

rotor, sendo depois centrifugado para a carcaa em espiral e expulso

ortogonalmente ao eixo de rotao do rotor; FIG. 2.1.

Esses ventiladores fornecem altas vazes e altas presses. A

experincia mostra que o ar, ao ser centrifugado, aumenta sua

temperatura de 1 a 2

o

C, para cada 60 mmCA de presso esttica.

Boca

Aspirante

Motor do

Ventilador

Boca

Premente

Figura 2.1 - Ventilador Centrfugo

Os ventiladores centrfugos, em funo do tipo de rotor,

classificam-se:

Ventiladores radiais ou de ps retas

So os ventiladores mais antigos; apresentam grande tamanho,

baixo rendimento (em torno de 70%), desenvolvem presses moderadas, e

no retm poeiras nas ps; FIG. 2.2(a).

Ventiladores e captao de p Mrio Jos Milman 35

Ventiladores de ps curvadas para frente

So os ventiladores que apresentam uma melhor relao entre

tamanho e capacidade que o ventilador de ps retas; seu rendimento

em torno de 85% e fornecem vazes elevadas. Tm uma desvantagem que

o efeito "colher" no ar, o que faz o rotor do ventilador perder o

balanceamento quando se utiliza ar muito sujo; FIG. 2.2(b).

Ventiladores de ps curvadas para trs

So os ventiladores que apresentam melhores rendimentos (em

torno de 90%), e uma melhor relao entre tamanho e capacidade que o

ventilador de ps curvadas para frente.So ventiladores de preos

bastante altos; FIG. 2.2 (c).

Ps Retas

(a)

Ps curvadas

para frente

(b)

Ps Curvadas

para trs

(c)

Figura 2.2 - Tipos de rotores de ventiladores centrfugos

Os ventiladores centrfugos, em funo do nmero de bocas

aspirantes, classificam-se:

Simples aspirao

So os ventiladores centrfugos que possuem apenas uma boca de

aspirao. Sua conexo mquina feita, geralmente, atravs de uma

reduo ou ligao; FIG. 2.3 (a).

Dupla aspirao

So os ventiladores centrfugos que possuem duas bocas de

aspirao; equivalem a dois ventiladores simples aspirao associados

em paralelo, e sua grande vantagem que seu tamanho fica reduzido

metade em relao ao simples aspirao de mesmas caractersticas. Sua

conexo feita, geralmente, atravs de uma estrutura fechada que o

envolve e o conecta mquina; FIG. 2.3 (b).

Sada

Entrada

Entrada Entrada

Sada

Simples Aspirao

(a)

Dupla Aspirao

(b)

Figura 2.3 - Ventiladores centrfugos, de simples e dupla aspirao

Equipamentos para pr-processamento de gros-Mrio Jos Milman 36

Ventiladores Axiais

So ventiladores constitudos de um rotor, com ps, que gira

dentro de uma carcaa em forma de tubo cilndrico. O fluxo de ar de