Professional Documents

Culture Documents

Reciclado de Polvos de Acerías (Óxidos de Zinc)

Uploaded by

Antonio Ros MorenoCopyright

Available Formats

Share this document

Did you find this document useful?

Is this content inappropriate?

Report this DocumentCopyright:

Available Formats

Reciclado de Polvos de Acerías (Óxidos de Zinc)

Uploaded by

Antonio Ros MorenoCopyright:

Available Formats

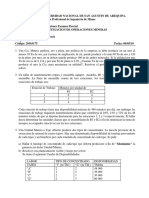

RECICLADO DE POLVOS DE ACERAS

(xidos de Zinc)

Antonio Ros Moreno (2011)

Reciclado de Polvos de Aceras

La revolucin tecnolgica ha acaparado nuestros esfuerzos y nuestros recursos desde principios de siglo mientras que nuestras ideas no han evolucionado lo bastante deprisa para adaptarse a las nuevas tcnicas. A la revolucin tecnolgica habr que oponer una especie de revolucin cultural para impedir que nuestras herramientas de trabajo se tornen algn da ms poderosas que nosotros mismos Aurelio Peccei Simposium sobre energa y materias primas, junio de 1974 en Pars.

Reciclado de Polvos de Aceras

ndice:

1.- Introduccin 2.- El zinc 3.- Reciclado de zinc 4.- El acero 5.- Relacin del zinc con la industria del acero 6.- Polvos de acera de horno elctrico de arco 7.- Tratamiento de los polvos de acera 8.- Tendencias tecnolgicas

Reciclado de Polvos de Aceras

1. INTRODUCCIN

Hemos de hacer resaltar dos hechos que comienzan a complicar la metalurgia del zinc: Agotamiento de los criaderos clsicos, entrando en operacin yacimientos minerales de alta complejidad, generalmente pirticos, que van a proporcionar concentrados de zinc muy complejos. Creciente preocupacin mundial por el medio ambiente, que est incidiendo desfavorablemente sobre los procedimientos trmicos en cuanto a la atmsfera y sobre los hidrometalrgicos en cuanto al suelo.

Por otra parte, el flujo de materiales envejecidos, que, en forma de desechos metlicos y metalferos, genera la mecnica de reposicin, propende de igual modo a intensificarse. Dicho de otras palabras, a mayor empleo de metales, mayor afluencia de chatarras. Es obvio que las recuperaciones de los desechos metlicos y metalferos se intensificarn en el futuro por las razones apuntadas. Ahora bien, no hay que olvidar que, dentro del contexto de un sistema econmico en desarrollo, los incrementos reales del consumo forzosamente han de satisfacerse a expensas de nuevas materias primas y de nuevos productos bsicos. Dentro del contexto general, las industrias siderrgicas generan residuos interesantes por su contenido en zinc y a su vez por las fuertes caractersticas y contaminantes que actualmente y desde siempre han tenido. Este polvo de acera est constituido bsicamente por xidos metlicos de composicin variable, que hacen necesario su tratamiento con el fin de eliminar el problema de su almacenamiento debido a su carcter y contenido bajo-medio de zinc y plomo como valores metlicos principales y contenidos variables de otros metales, algunos considerados peligrosos como el Cd o Cr. El polvo de acera est catalogado como residuo txico y peligroso debido a los lixiviados que solubilizan sus metales pesados. En conclusin a lo expuesto hasta el momento, hemos de resaltar los siguientes argumentos: La metalurgia del zinc necesita nuevas fuentes de aprovisionamiento de materia prima. Las industrias siderrgicas generan residuos interesantes por su contenido en zinc y a su vez considerados como txicos y peligrosos. El reto existente es el de conseguir una obtencin econmicamente viable de los residuos de aceras o similares, con reduccin parcial o total de los problemas medioambientales.

Con el presente trabajo se persigue facilitar el conocimiento bsico que permita un reciclado de los polvos de acera de la forma ms integral posible, mejorando las tecnologas actuales (Mtodo Waelz y otros), al objeto de eliminar los graves problemas

3

Reciclado de Polvos de Aceras

medioambientales que representan los xidos de acera y similares, y todo ello sin olvidar una perspectiva econmica rentable.

2. EL ZINC

El zinc contribuye de mltiples formas al logro de una mejor calidad de vida pues es un elemento natural que la humanidad ha venido utilizando extensamente desde el siglo XIII. Es el tercer metal no frreo en consumo, despus del aluminio y del cobre. La utilizacin del zinc, como la de todos los metales, est subordinada a sus propiedades. El zinc al ser un metal importante debido a una alta resistencia a la corrosin y una dureza moderada, se utiliza principalmente como una capa protectora de piezas de acero, y para producir ciertas aleaciones, de las cuales la ms importante es la de cobre. En la figura 1 se resumen los diferentes usos industriales del zinc. Est claro que prcticamente la mitad del metal se usa en galvanizacin y en el recubrimiento del acero por las distintas tecnologas que incluyen el uso de aleaciones mixtas zinc-aluminio.

Figura 1: Distribucin del consumo del zinc metlico en funcin de su aplicacin

En cuanto a los usos finales del cinc, la construccin consume el 45%, el transporte un 25%, maquinaria y equipo un 11%, infraestructuras pblicas un 10% y bateras elctricas y otros el 9% restante.

Reciclado de Polvos de Aceras

Existen varios tipos de minerales de zinc. Los ms extrados son las esfaleritas o blendas de zinc, que son sulfuros de zinc ((Zn,Fe+2)S) con un contenido en hierro de 10% y en zinc de 40-60%. La esmitsonita (carbonato de zinc: ZnCO3), la calamina (silicato de zinc: Zn4Si2O7(OH)2H2O, con un contenido de zinc hasta 54%) y la franklinita (un espinela de zinc: (Fe,Mn,Zn)(Fe,Mn)2O4) representan otros minerales de los cuales el zinc suele ser extrado. Estos minerales, en particular la blenda, contienen asociadas importantes cantidades de cobre, metal que proporciona un valor aadido. Tambin se asocia la esfalerita a la galena por lo que algunas minas producen, simultneamente, zinc y plomo. La calcopirita tambin suele estar presente, as como pequeas cantidades de plata y oro. Las gangas suelen ser calcita o dolomita y, a veces, cuarzo. La fluorita y la barita tambin estn presentes eventualmente. La obtencin del zinc tiene su gnesis en las operaciones de minado de los yacimientos metalferos, en donde se extrae ya sea por explotacin subterrnea o por tajo abierto. El mineral de zinc suele contener menos de 15% de metal, as que tiene que ser concentrado hasta un contenido en zinc de 55% con un resto de cobre, plomo y hierro, antes de seguir el proceso de refino. Este enriquecimiento est realizado sobre el sitio de extraccin, para reducir los costes de transporte. El descubrimiento de la flotacin puso en disposicin de tratamiento cantidades importantes de blenda y hoy se puede decir que casi la totalidad de la produccin mundial de cinc se obtiene a partir de sulfuros concentrados por flotacin. El zinc, al igual que otros metales no frreos, puede producirse mediante procesos hidrometalrgicos o pirometalrgicos a partir de sus concentrados. La mayor parte de las unidades de produccin utilizan el proceso electroltico (hidrometalrgico), debido a la alta calidad que se obtiene y por razones de consumo energtico. Sin embargo, los minerales con bajo contenido en zinc o alto contenido en flor no pueden tratarse mediante este proceso y, en tales casos, han de utilizarse procesos pirometalrgicos. No obstante existen procesos desarrollados por ingenieras espaolas que permiten la obtencin de zinc primario a partir de materias primas pobres en zinc utilizando el proceso hidrometalrgico mediante extraccin con disolventes va sulfatos. Anlogamente al proceso metalrgico base, se pueden presentar dos vas para el tratamiento de los residuos: Trmico, hornos de volatilizacin y fundamentalmente el proceso Waelz, que tambin permite la recuperacin de minerales complejos con bajo contenido en zinc. Hidrometalrgico, cuyo gran desarrollo se realiz durante la dcada de los sesenta del pasado siglo (Jarosita, Goethita y Hematita).

Sea cual sea el camino seguido, es necesario pasar por un tratamiento previo del concentrado; tostacin en el caso de los minerales sulfurados, y calcinacin, en el caso de minerales oxidados, ya que solamente el xido es susceptible de ser tratado metalrgicamente para la obtencin de zinc metal.

5

Reciclado de Polvos de Aceras

Una vez transformados en xidos los minerales, se pueden tratar directamente (por va electroltica) o despus de una sinterizacin o briqueteado (por va trmica). El esquema general de la produccin de zinc primario por proceso hidrometalrgico se resume en el siguiente diagrama:

Los concentrados de sulfuro se tuestan primero en hornos de tostacin de lecho fluidizado para producir xido de zinc y dixido de azufre. La tostacin es un proceso exotrmico y no se utiliza combustible adicional, el calor generado se recupera. El xido de zinc (calcinado) pasa desde el horno, y se recoge y enfra. Los gases del horno de tostacin se tratan en precipitadores electrostticos (PEs) calientes para eliminar el polvo (que se pasa al calcinado). Otros polvos y metales voltiles como Hg y Se eliminan en un tren de limpieza de gas que incorpora sistemas de lavado y PEs hmedos. El dixido de azufre se convierte luego a cido sulfrico en un sistema de recuperacin convencional. Los cloruros y fluoruros de los concentrados se eliminan en el proceso de tostado y no llegan por lo tanto al circuito cerrado de la solucin del proceso de lixiviacin y electrlisis. El contenido en cloro y flor en el producto tostado es < 50 ppm. La va electroltica de zinc, con diversas variables, es prcticamente un mtodo nico en el cual las variables son de forma o de direccin pero nunca de proceso. En

6

Reciclado de Polvos de Aceras

efecto consta de tres etapas fundamentales, que pueden ser dobles o simples, continuas o discontinuas, o combinacin de ambas. Las tres etapas fundamentales de la obtencin electroltica del zinc metal, son: Lixiviacin. Purificacin. Electrlisis.

y otras dos etapas, que presentan mltiples variantes: Fusin. Tratamiento de residuos.

Mediante la lixiviacin se disuelve el tostado de la blenda, el xido de zinc, en una disolucin diluida de cido sulfrico (100-150 g/l); esta concentracin de cido slo permiten disolver el ZnO, quedando las ferritas formadas en la tostacin, ZnOFe2O3, inatacadas. El proceso se lleva a cabo en una serie de reactores con tanques abiertos, recipientes cerrados y recipientes a presin, o una combinacin de los mismos. Durante el proceso se disuelven otros metales, que se eliminan tras la lixiviacin. Para mejorar la recuperacin del zinc y evitar as prdidas de metal se efecta la lixiviacin cida en caliente (90-95 C) durante 2-4 horas. Bajo estas condiciones no solo se disuelve el zinc sino tambin el hierro asociado a la ferrita de zinc (franklinita), obtenindose una solucin rica en zinc que contiene entre 15-30 g/l de hierro (principalmente en forma frrica) que debe ser eliminado de la misma. El hierro es la principal impureza y se precipita en 3 formas principales por va hidrometalrgica: Jarosita, Goethita y Hematita. La forma de estos precipitados se utiliza para dar nombre a los procesos. Las etapas de precipitacin son: Como Jarosita utilizando amonaco o sulfato sdico y calcinado de zinc para neutralizacin. Se utilizan hasta 3 etapas, segn si se realiza recuperacin de Ag/Pb. Tambin se utiliza un proceso de una sola etapa denominado Proceso de Conversin. Fe2(SO4)3 + 10 H2O + 2 NH4OH (NH4) 2Fe6(SO4)4(OH)12 + 5 H2SO4 Como Goethita utilizando sulfuro de zinc para pre-reduccin, oxgeno para reoxidacin y calcinado de zinc para neutralizacin. Fe2(SO4)3 + ZnS 2 FeSO4 + ZnSO4 + S 2 FeSO4 + O2 + 3 H2O Fe2O3H2O + 2 H2SO4 Como Hematita usando dixido de azufre o sulfuro de zinc para pre-reduccin, y un autoclave con oxgeno para precipitacin. En este caso, se produce un residuo de azufre as como un residuo de hierro. 2 Fe2++ 2 H2O + O2 Fe2O3+ 4 H+

7

Reciclado de Polvos de Aceras

Las principales diferencias en los precipitados de hierro son su volumen y facilidad de filtrabilidad. Tambin existen diferencias significativas en la inversin para cada proceso as como en los costes operativos. El balance de los mismos con los costes de desecho de los residuos puede estar influenciado por los costes exteriores al proceso. El proceso de Hematita se crea que era muy atractivo, ya que el volumen de residuos era menor y la hematita es una posible materia prima para hierro. El proceso no ha demostrado ser viable, y la hematita no era aceptable para la industria siderrgica. El proceso de Jarosita es capaz de realizar elevadas recuperaciones de zinc, incluso con concentrados que contienen entre 10 y 15% de Fe. Recuperaciones similares se basan en un bajo contenido de hierro en el calcinado ( ZnO) que se utiliza para la etapa de precipitacin. Como alternativa, la lixiviacin puede interrumpirse tras la lixiviacin neutra. El residuo lixiviado se enva a un Horno de Fundicin Imperial (ISF) y se aade al material sinterizado de alimentacin. El zinc, el plomo y la plata se recuperan como metales, el azufre como H2SO4. En lugar de un ISF puede usarse un horno de secado Waelz, pero en tal caso ser necesario realizar absorcin de SO2. Por otra parte, se conocen dos aplicaciones en las que el concentrado se lixivia directamente sin calcinacin, en Korea Zinc y Outokumpu Zinc. En Korea Zinc, el hierro se deja en la solucin durante la lixiviacin y luego se precipita en un paso separado como goethita, mientras que en Outokumpu el hierro precipita como jarosita simultneamente con la lixiviacin de los sulfuros. Sea cual sea el residuo producido por las opciones de proceso de los precipitados de hierro, la eliminacin de zinc se potencia al mximo lavando el residuo. Otros metales solubles pueden tratarse mediante precipitacin como hidrxidos o sulfuros. Los residuos se almacenan en reas de vertido, normalmente en el mismo centro o en sus proximidades, de forma que queden aislados del suelo o de las aguas superficiales. El agua de la zona de almacenaje se recicla normalmente al proceso. Se estn realizando desarrollos para evitar los residuos o al menos hacerlos ms inertes mediante fijacin. La purificacin de la solucin que contiene zinc se produce en una serie de etapas consecutivas. Los procesos utilizados dependen de las concentraciones de los distintos metales contenidos en el concentrado y varan en consecuencia. Los procesos bsicos comportan el uso zinc en polvo para precipitar impurezas como Cu, Cd, Ni, Co y Tl. La precipitacin de Co y Ni comportan asimismo el uso de un segundo reactivo como xidos de As o Sb. Existen variaciones en la temperatura de una planta a otra. Tambin pueden usarse otros reactivos como hidrxido brico y dimetilglioxima para eliminar el plomo y el nquel. La va de recuperacin para el subproducto de cobre puede afectar la eleccin del proceso. La solucin purificada pasa a una seccin de clulas electrolticas, donde se realiza la recuperacin electroltica del zinc con nodos de plomo y ctodos de aluminio. El zinc se deposita en los ctodos y se forma oxgeno en los nodos, donde tambin se genera cido sulfrico, que se recicla a la etapa de lixiviacin. Durante la electrlisis se genera calor, que es absorbido por un circuito de refrigeracin que puede estar diseado para optimizar el balance de agua del proceso.

Reciclado de Polvos de Aceras

Los ctodos producidos se desprenden automtica o manualmente, y luego se funden en hornos elctricos y se realizan aleaciones. Una pequea parte del zinc producido se convierte en polvo de zinc o polvo para las etapas de purificacin. Estas pueden realizarse mediante aire, agua o atomizacin centrfuga de una corriente de zinc fundido, o condensando vapor de zinc en una atmsfera inerte. En cambio en el camino trmico existen diversas concepciones, que se distinguen en el proceso; con diferencias fundamentales entre todos ellos. Estos caminos son los siguientes: Retortas horizontales. Retortas verticales. Electrotrmico. Reduccin en horno de cuba (I.S.F)

siendo en ste caso necesarias otras dos etapas posteriores, una que depende de la materia prima, y otra del proceso seguido, que son respectivamente: Purificacin. Tratamiento de residuos.

Vemos, pues, que ambos caminos tienen un punto comn, aunque metalrgicamente sean distintos, que es la necesidad de realizar un tratamiento de los residuos, por tres motivos fundamentales: Conseguir aumentar la recuperacin del zinc. Recuperar los otros metales valorizables contenidos en los concentrados. Condicionantes medioambientales.

El nico proceso que puede competir con el procedimiento por va electroltica es el ISF, pero en ste los hornos mayores slo han alcanzado los 80.000 toneladas de cinc y las 40.000 toneladas de plomo; sin embargo, la pureza del cinc es baja si no se instala una destilacin fraccionada.

3. RECICLADO DE ZINC

Aproximadamente un 30% del consumo anual de zinc en Europa es zinc secundario o reciclado. Aproximadamente un 50% de este zinc secundario se recicla en la industria de consumo o de uso. Esto es particularmente cierto en el sector de la galvanizacin y el latn; la chatarra derivada de la produccin o proceso de productos puede reciclarse casi inmediatamente. Los residuos y la chatarra que son relevantes para la industria de zinc secundario son: polvo de la produccin de aleaciones de cobre, residuos de la industria de fundicin a presin,

9

Reciclado de Polvos de Aceras

cenizas, escorias superficiales y de fondo de la industria de galvanizacin, tejados antiguos y otros materiales en forma de lminas, fraccin no frrea del desguace de automviles y de otros productos compuestos principalmente de acero, polvo de la produccin de acero con arco elctrico y la fabricacin de hierro colado, residuos de usos qumicos del zinc y de la combustin de neumticos.

En orden de escala, destacan los polvos de acera debido a su cantidad y alto contenido metlico. Metalrgicamente hablando, es de inters la recuperacin de Zn y Pb debido al contenido importante que presentan en la mayora de los casos stos residuos.

4. EL ACERO

Las aleaciones frreas presentan una gran variedad de propiedades mecnicas dependiendo de su composicin o el tratamiento que se haya llevado a cabo.

Aceros (< 1,7 %) carbono HIERRO otros metales y/o elementos Fundiciones (> 1,7 %) otras aleaciones

Figura 3

El acero es una aleacin de hierro con pequeas cantidades de otros elementos, es decir, hierro combinado con hasta 1.7% de carbono, y sumergido en agua fra adquiere por el temple gran dureza y elasticidad. Hay aceros especiales que contienen adems, en pequesima proporcin, cromo, nquel, titanio, wolframio o vanadio. Se caracteriza por su gran resistencia, es uno de los materiales de uso comn que ofrece la mayor resistencia de carga con la menor seccin, contrariamente a lo que ocurre con el hierro. Este resiste muy poco la deformacin plstica, por estar constituida solo con cristales de ferrita; cuando se alea con carbono, se forman estructuras cristalinas diferentes, que permiten un gran incremento de su resistencia. sta cualidad del acero y la abundancia de hierro le colocan en un lugar preeminente, constituyendo el material bsico del S. XX y XXI. Un 92% de todo el acero es simple acero al carbono; el resto es acero aleado: aleaciones de hierro con carbono y otros elementos tales como magnesio, nquel, cromo, molibdeno y vanadio. Sin hierro ni acero no se podran fabricar automviles, ni edificar rascacielos, ni construir las mquinas que fabrica la mayora de los productos que existen. El hierro es el ms barato e importante de los metales que se utilizan.

10

Reciclado de Polvos de Aceras

La mayora del hierro de la corteza terrestre est combinado con oxigeno, en forma de minerales de hierro, tales como la hematina (Fe203: 69.94% Fe 30.06% O) y la magnetita (Fe3O4: 72.36% Fe 27.64 % O). La hematita y la magnetita son las dos principales Fuentes de minerales de hierro, pero se puede tambin encontrar en forma de goethita, limonita (HFeO2: 62.85% Fe - 27.01% O - 10.14% H2O) y siderita (FeCO3: 48.20% Fe 37.99% CO2 13.81% O). La tecnologa de fabricacin del acero ha cambiado mucho en las ltimas dcadas bajo la presin de una mayor demanda, nuevas especificaciones y la necesidad de reducir el consumo de energa y material. Los procesos siderrgicos pueden partir de mineral o de chatarra. El cuadro de la figura 4 muestra, resumidamente, las vas siderrgicas que parten de mineral, en funcin del equipo y reductor empleados.

MINERAL

HORNO ALTO

ARRABIO LQUIDO SIEMENS MARTIN HORNO DE ARCO

CONVERTIDOR

ACERO

ACERO

ACERO

FUSIN REDUCTORA ARRABIO LQUIDO HORNO DE ARCO

CONVERTIDOR

HORNO E.O.F.

ACERO

ACERO

ACERO

REDUCCIN DIRECTA HIERRO ESPONJA CUBILOTE + DESULFUR. FUNDICIN LQUIDA HORNO DE ARCO HORNO DE ARCO

ACERO

CONVERTIDOR

HORNO E.O.F.

ACERO

ACERO

ACERO

Figura 4: Siderurgia a partir de mineral 11

Reciclado de Polvos de Aceras

Se denomina siderurgia o siderurgia integral a una planta industrial dedicada al proceso completo de producir acero a partir del mineral de hierro, mientras que se denomina acera a una planta industrial dedicada exclusivamente a la produccin y elaboracin de acero partiendo de otro acero o de hierro. El siglo XIX vio un fuerte desarrollo de la siderurgia integral, que posibilit la fabricacin masiva de objetos y equipos de acero. El envejecimiento y desguace de los mismos gener grandes cantidades de chatarra, cuyo reciclado se convirti en necesidad apremiante por razones econmicas y ecolgicas. La figura 5 representa esquemticamente los procesos que reciclan chatarra para obtener acero lquido.

CHATARRA

CUBILOTE + DESULFURACIN FUNDICIN LQUIDA

CONVERTIDOR

HORNO E.O.F.

HORNO DE ARCO

ACERO

ACERO

ACERO

HORNO E.O.F.

ACERO

HORNO DE ARCO

ACERO

Figura 5: Siderurgia a partir de chatarra

El reciclaje es una caracterstica fundamental del acero: debido a sus propiedades magnticas es fcilmente separable y puede reutilizarse en su totalidad y sin un lmite en el nmero de veces que puede repetirse esta operacin.

5. RELACIN DEL ZINC CON LA INDUSTRIA DEL ACERO

El acero es hasta el momento el metal ms comnmente utilizado hoy en da en el mundo. Satisface la mayor parte de las demandas de las principales industrias en trminos de calidad tcnica y econmica. Sin embargo, existen una serie de limitaciones. As, los aceros comunes no son resistentes a la corrosin. Las estructuras de acero no protegidas aparecern cubiertas de xido en varios das, e incluso horas despus de su exposicin a la humedad. Generalmente, la funcin de las estructuras de

12

Reciclado de Polvos de Aceras

acero es la de soporte de la carga, por lo que una exposicin prolongada puede dar lugar a daos en la integridad de la estructura con el consiguiente coste de reparacin y/o sustitucin. Siderurgia. El trmino de galvanizado se utiliza casi exclusivamente para describir la formacin de un recubrimiento de zinc sobre piezas de acero o hierro fundido, sumergindolas en un bao de zinc fundido. El galvanizado ha alcanzado, en el campo de la proteccin del acero contra la corrosin, una importancia especial al garantizar una proteccin a largo plazo, con necesidades muy reducidas de mantenimiento. El acero es el material ms reciclado. Se calcula que se reciclan al ao 425 millones de toneladas de este material en todo el mundo. El reciclaje del acero usado (chatarra) es necesario para la produccin del nuevo acero del orden del 100% en el caso del horno elctrico de arco. Ello supone una importante reduccin en el consumo de mineral (unas 710 millones de toneladas), un ahorro de carbn (estimado en 270 millones de toneladas) y de agua, entre otros elementos, y por tanto una mejora del medio ambiente. Al tratar la chatarra en el horno elctrico se emiten partculas slidas (unos 10-20 Kg./ton. de acero producido), conocidas como polvo de acera o polvos de horno de arco elctrico (Electric Arc Furnace Dust-EAFD), que se recogen en la depuracin de humos. Si se mira a las industrias siderrgica y del zinc como un conjunto, es importante tener en cuenta que casi la mitad del zinc producido se destina a galvanizar. Adems, tiende a crecer la demanda de chapa galvanizada y por ende la proporcin de chatarra de acero galvanizado. Se puede prever un incremento del contenido de zinc en los polvos de horno elctrico. Se podra interpretar tambin que los procesos de reciclado de polvos, al generar materias primas para la industria del zinc, cierran el crculo entre ambas industrias.

Acero Chatarras Residuales Horno de Arco Elctrico Galvanizado de acero Polvo Residual Productos de Consumo

Zinc

Procesos Pirometalrgicos y/o Hidrometalrgicos Zinc

xido de Zinc

Figura 6: El ciclo metalrgico del Zinc asociado al acero 13

Reciclado de Polvos de Aceras

La ruta de proceso utilizada para recuperar zinc depende de la forma y la concentracin de zinc, y del grado de contaminacin.

6. POLVOS DE ACERA DE HORNO ELCTRICO DE ARCO

Los denominados polvos de acera son las partculas slidas recogidas en las instalaciones de filtracin de los humos que se producen durante las operaciones de fusin de chatarra y soplado del caldo en el proceso de obtencin de acero. La composicin del polvo de aceras es muy variable, ya que depende principalmente del tipo de chatarra utilizada y del proceso de fabricacin seguido; en general se pueden distinguir dos tipos de polvo: los generados en la fabricacin de aceros especiales (PE), donde la chatarra sufre una clasificacin previa y la adicin de diferentes aleaciones en funcin del tipo de acero a fabricar, y polvos procedentes de la fabricacin de acero comn (PC) de ms alto contenido de carbono, que utiliza chatarra con ms impurezas procedentes generalmente de galvanizados, de menor coste y mayor contenido en zinc y plomo.

Figura 7: Esquema de un horno elctrico de arco

En general, los polvos de acera estn compuestos por tres grupos de partculas: Partculas de metales voltiles como Zn, Pb y Cd; partculas producidas por separacin mecnica de la escoria e inclusiones no metlicas generadas por la expulsin de gotas de metal lquido hacia la atmsfera del horno. Ahora bien, de acuerdo a estudios morfolgicos realizados a polvos de acera, se demuestra que el proceso de formacin del mismo tiene lugar en dos etapas: en primer lugar, la emisin de precursores como vapores, gotas de metal y partculas slidas dentro del horno; en segundo lugar, la conversin de esos precursores en el polvo por aglomeracin y transformaciones fsico-qumicas.

14

Reciclado de Polvos de Aceras

Durante el transporte dentro del horno y luego en los sistemas de extraccin y recoleccin, los precursores sufren transformaciones fsicas como condensacin, solidificacin rpida de las gotas de metal, aglomeracin y coalescencia de las partculas, y qumicas como oxidacin, que dan origen a la formacin del polvo de acera. Finalmente, las ferritas de Zn y Mn que son tpicas en la composicin de los polvos de acera, se generan por la oxidacin de ambos elementos en el acero lquido y a altas temperaturas y en la presencia de Fe2O3 o Fe3O4, forman soluciones slidas de los tipos ZnFe2O4/MnFe2O4, (Mn, Fe)Fe2O4 y (Mn, Fe)O. Adems, la superficie de la escoria sobre el bao metlico tiene compuestos de los tipos (Mn, Zn)Fe2O4, (Mn, Zn)Fe2O4Fe3O4, Fe3O4-(Mn, Fe)O y (Mn, Fe)O, los cuales son expulsados hacia la atmsfera del horno cuando las burbujas de CO salen del bao, formando un polvo muy fino de espinelas de composicin (Mn, Zn)Fe2O4 o (Mn, Zn)Fe2O4-Fe3O4. Los tamaos de partcula oscilan entre menos de 1 m y ms de 100 m, aunque el 50% tiene un tamao inferior a 35 m.

Figura 8: Fotomicrografa SEM, correspondiente a una visin general de los polvos de acera

Las propiedades fsicas, como granulometra y la composicin qumica de estos polvos, les confieren unas caractersticas que pueden hacer de ellos graves agentes de contaminacin ambiental. Los compuestos de los polvos de aceras presentan as mismo grandes niveles de toxicidad para las personas. Este potencial de contaminacin condujo a que en EE.UU. y en la Unin Europea, los polvos de acera fuesen considerados desde la pasada dcada como residuos txicos y peligrosos (RTP), haciendo necesario el control de su deposicin en vertederos especiales o su envo a plantas de tratamiento. La gestin de polvos de acera est muy condicionada por la concentracin en el polvo a tratar en plomo y zinc, fundamentalmente de este ltimo compuesto. Para polvos de alto contenido de zinc, >15%, y plomo resulta recomendable la recuperacin

15

Reciclado de Polvos de Aceras

de estos compuestos mediante procesos de reciclaje, con el fin de enriquecer sus contenidos en zinc y plomo y para posteriormente llevar a cabo un tratamiento metalrgico, para obtener esos metales en una forma comercial y vendible. En la tabla 1 se recoge el rango de composiciones, que se puede considerar como estndar, para los polvos de acera:

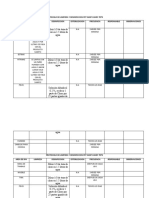

Tabla 1: Composicin estndar polvos de aceras Mayorit. >1% Interm. 0.1-1% Minorit. <0.1% Trazas ppm Fe 15-35 K 0.8-1 Sn 0.05-0.10 V <50 Zn 14-35 Al 0.3-0.6 P 0.05-0.10 Co <50 Ca 2-7 S 0.3-0.5 Ti 0.03-0.10 Mo <50 Cl 2-5 F 0.15-0.5 Cd 0.02-0.10 Zr <50 Pb 1.5-8 Cu 0.15-0.4 Ba 0.02-0.03 As <50 Mn 1.5-2 Cr 0.1-0.2 Ni 0.01-0.02 Hg 1-5 Mg 1-4 C 1-3 Na 1-2 Si 1-2

La industria siderrgica produce aproximadamente 15 Kilos de polvos de acera por tonelada de acero fabricado, esto supone que anualmente en el mundo se generan unos 6 millones de toneladas de polvos de acera. No todos los polvos producidos en las aceras tienen suficiente contenido de zinc y plomo como para hacer viable un proyecto de reciclaje y enriquecimiento de zinc. En resumen, los polvos volantes o de acera existen, y sin su produccin no existira la industria de la acera de horno elctrico, insustituible hasta ahora en el esquema mundial o global de la produccin de acero. De igual modo son una realidad las caractersticas fsico-qumicas de este producto, que le hace ser altamente contaminante o antiecolgico, razn por la cual la mayora de los Estados procuran y alimentan, bien su no-produccin, o el adecuado procedimiento de transporte y subsiguiente tratamiento o su desaparicin, con el consiguiente gasto econmico que ello supone. Esto, junto con la posibilidad de recuperar, obteniendo beneficios econmicos, los metales que contienen, hace que se investiguen nuevos procesos que eviten la acumulacin en vertederos de estos residuos.

7. TRATAMIENTO DE LOS POLVOS DE ACERA

Estos polvos, que antes se arrojaban a la atmsfera a travs de la chimenea, perjudicando el ambiente laboral y geogrfico, ahora se recuperan en las casas de humos. Una vez recuperados surge el interrogante de qu hacer con ellos. Inicialmente, los polvos se depositaron en terrenos propios o en depsitos de terceros. Luego surgi la posibilidad de reciclarlos externamente, a partir del aprovechamiento de su contenido de xido de zinc.

16

Reciclado de Polvos de Aceras

El reciclado interno tambin ha sido motivo de desarrollos. Es ms atractivo en las plantas que producen aceros inoxidables donde se recuperan cromo y nquel. La forma de evacuacin ms natural, es decir el vertido de estos residuos, resulta cada vez ms difcil, debido, de una parte a la proteccin del medio ambiente as como a los costes cada vez mayores, y a las capacidades cada vez ms reducidas de los depsitos para vertidos especiales. Adems, en el vertido se pierden cantidades considerables de hierro, zinc y plomo inutilizadas. Existen mtodos de solidificacin e inertizacin de polvos de aceras en general, pero todos ellos estn basados en el empleo masivo de cemento ms un activador, los cuales son caros y aumentan grandemente el volumen del material producido, adems de obtener productos de forma arcillosa y poco compacta, al llevarlo al lugar de su vertido encarece ste. La primera solucin probada fue la de recircular el polvo al mismo horno que lo produce. De esta manera, puede recuperarse hierro y pueden concentrarse gradualmente xidos de metales no ferrosos en los humos, pero pronto se experimentaron mayores dificultades en las aceras, en la carga del horno y la recogida de humos, los consumos de energa resultaron ser superiores, y disminuy la produccin de los hornos, as que se considera que el procedimiento no es deseable por motivos econmicos y, sobre todo, medioambientales. Resumiendo, el polvo es inadecuado para ser reciclado debido al aumento del contenido no ferroso, que tiene un efecto perjudicial sobre el acero producido. En esta situacin, plantearse la recuperacin del zinc contenido en los polvos de acera se presenta como una consecuencia lgica y como una necesidad, y esto es lo que se consigue mediante la utilizacin de la mejor tecnologa disponible, con lo que se logra que el zinc vuelva al circuito de uso. Los procedimientos utilizados actualmente para la recuperacin de los metales pesados presentes en los polvos de procedimiento de EAF se basan en procedimientos pirometalrgicos (Waelz, Plasmadust, etc.), procedimientos hidrometalrgicos (Zincex, Ezinex, etc.) y combinaciones de stos. El denominado proceso de Waelz es el proceso ms usado actualmente para el tratamiento de polvos de humos de acera que se han de someter al citado proceso hidrometalrgico o pirometalrgico. Dicho proceso se centra en la concentracin de xido de zinc de los polvos hasta obtener un nuevo xido de zinc que se denomina xido de Waelz. El xido de Waelz contiene 54-56% de Zinc y, de hecho, es una mezcla consistente en xido de zinc, xido de plomo, otros xidos de metales voltiles y, que, sobre todo, incluye la mayor parte del cloro y del flor presente en los polvos, as como cualquier polvo de < 1 mm arrastrado por los gases de salida del horno. El proceso de Waelz se lleva a cabo en un horno rotativo inclinado en el que entra una mezcla de polvos y coque fino as como, si es necesario, aditivos tales como xido de calcio y arena para conseguir el movimiento rotativo. Mediante la adicin de una contracorriente de aire se generan reacciones de combustin - reduccin - oxidacin a una temperatura de 1250 C. El proceso de Waelz ha revelado las siguientes desventajas:

17

Reciclado de Polvos de Aceras

(1).- existe la posibilidad de aumentar la formacin de dioxinas-furanos por la cantidad de cloro que contienen los polvos de acera de alimentacin, (2)- no elimina casi ninguna cantidad de cloro y flor procedente de los polvos, lo que resulta en altos costes de mantenimiento, puesto que resulta necesario renovar los ladrillos refractarios dentro del horno rotativo debido a corrosiones graves producidas por el cloro y el flor a temperaturas elevadas, (3).- se produce un gran impacto ambiental a la atmsfera producido por el elevado volumen de gases de combustin a la salida del horno rotativo, que resulta tan grave como el producido por el Horno Elctrico de Arco, y (4).- tienen que llevarse a cabo tratamientos subsiguientes para eliminar cloro y flor. Para ello, una posibilidad conocida es que el xido de Waelz sea lixiviado junto con la solucin de carbonato de sodio. Los mtodos tradicionales empleados en la obtencin de zinc a partir de xido Waelz son principalmente dos: el proceso Imperial Smelting y la electrlisis. El primero de ellos es un proceso pirometalrgico en el cual se obtiene zinc metlico en una retorta vertical a partir de briquetas hechas de xido Waelz u otros concentrados de zinc sinterizado y carbn calentadas hasta ms 900 C. En el segundo, el xido Waelz, junto con el xido de zinc empleado habitualmente, se introduce en la etapa de lixiviacin del proceso electroltico con el fin de obtener una leja electroltica a partir de la cual se pueda obtener el zinc metlico. Estos dos tipos de procesos suelen usar como materia prima xido de zinc sinterizado, conteniendo 50-60% de zinc, obtenido a travs de rotacin de menas de zinc en forma de blenda de zinc o esfalerita (ZnS) en lecho fluidizado a una temperatura superior a 800 C. Los limites admisibles de cloro y flor contenidos en la materia prima quedan estrictamente limitados en ambos tipos de procesos ya que los halgenos poseen una capacidad de corrosin muy fuerte frente a una amplia gama de materiales tales como platino, nquel, hierro, acero, ladrillos refractarios, etc. a temperaturas elevadas. Tambin aparecen corrosiones graves de ctodo y nodo, as como conglomeracin del ctodo durante proceso de electrlisis a temperatura baja. Por eso, las concentraciones de cloro y flor dentro del electrolito deben quedar limitadas a mximos de 100 mg/l de cloro y 10 mg/l de flor, respectivamente, para evitar la aparicin de problemas. Como las concentraciones de fluoruros y cloruros en el xido Waelz son elevadas, es preciso someter a este concentrado de zinc a una doble etapa de lixiviacin con bicarbonato sdico, de manera que se obtiene un producto denominado xido Waelz doblemente lixiviado (Double leached Waelz Oxide-DLWO) con menores concentraciones de cloruros y fluoruros. De todas formas, en los procesos implantados industrialmente en la actualidad, el xido Waelz, u otro concentrado de zinc similar, nicamente representa una pequea parte de la alimentacin. Los procesos pirometalrgicos en general suponen inversiones ms caras que los hidrometalrgicos y, por contra, presentan un mayor recuperacin de los metales no ferrosos. El proceso ms econmico es el hidrometalrgico. En este sentido, la purificacin por extraccin con disolventes puede presentarse como una solucin alternativa a la

18

Reciclado de Polvos de Aceras

purificacin por va qumica y ser aplicable en procesos de esta naturaleza de forma tcnicamente viable y econmicamente rentable. El proceso de Zincex Modificado usa tres circuitos cerrados para la produccin de zinc ultra puro. El primer ciclo (acuosa impura) combina la lixiviacin cida de la materia prima, cuando la materia prima considerada es un slido, la neutralizacin, seguida de la extraccin de zinc disuelto mediante un disolvente orgnico cido, y el reciclado del cido, que se produce en la fase acuosa durante la extraccin de zinc, a la etapa de lixiviacin. El segundo ciclo es un ciclo orgnico, con transporte de zinc desde la extraccin hasta la reextraccin a travs de una etapa de lavado y con transporte del cido en direccin opuesta. El tercer ciclo es la combinacin de las etapas de reextraccin y obtencin del producto final, como puede ser la etapa de electrlisis, usando la acidez generada en la electrlisis, para reextraer el zinc de la fase orgnica, proceso en el cual cada ciclo est equipado con sus propias barreras de purificacin. En vista del hecho de que este proceso est dirigido a las etapas de purificacin y no est suficientemente enfocado a la materia prima, los residuos que genera son posiblemente contaminantes y no se disuelven las ferritas, este proceso an no presenta aplicabilidad industrial. En los procesos hidrometalrgicos, lo deseable es disolver y recuperar la mayor cantidad de Zn, lo cual conlleva disolver el zinc tanto en forma de xido como en forma de ferritas segn el grado de ataque y proceso utilizado; lo que obliga a disolver el Fe.

Tabla 2 Alternativas actuales para el manejo de hornos elctricos de arco (aceros al carbono)

Alternativa Variantes Sin tratamiento. Depsito Con tratamiento de insolubilizacin de metales pesados. En el mismo horno elctrico de arco. Para obtencin de xido de zinc. Localizacin En siderurgia; en terceros. En siderurgia; en terceros. En siderurgia En terceros independientes o productores de zinc u xido de zinc. En empresas de reciclados perteneciente a un grupo siderrgico. Comentarios La legislacin ambiental tiende a prohibirlo. Legalmente se trata como depsito de sustancia no peligrosa. Tecnologa Super Detox y otras. Para subir el porcentaje de zinc y venderlo a productores. Compite con la minera del zinc. Waelz es el proceso dominante, pero hay otros (Mitsui Furnace, Flame Reactor, proceso electrotrmico, Scan Arc). Proceso PRIMUS.

Reciclado

Para la obtencin de arrabio y xido de zinc.

Todos los procesos que se utilizan en la actualidad tienen como caractersticas comunes las siguientes: Altos costes de inversin. Los precios de los metales sufren deducciones considerables. Los gastos de fusin son apreciables.

19

Reciclado de Polvos de Aceras

la conjuncin de estas circunstancias hace que el valor final a recibir por el productor de xidos, sea lo suficientemente exiguo, como para que los polvos de acera nicamente sean tratados al recibirlos gratuitamente e incluso siendo primado su beneficio.

8. TENDENCIAS TECNOLGICAS

Las nuevas tendencias tecnolgicas deben incrementar las recuperaciones, abaratar los costes y disminuir los problemas medioambientales relacionados con este sector industrial. Dentro de los diferentes procesos pirometalrgicos existentes para llevar a cabo la citada recuperacin de zinc destacan los siguientes: los procesos basados en tecnologa de arco de plasma, los procesos de horno de arco elctrico, los procesos de convertidor, los procesos basados en reactores de llama y, especialmente, por ser el ms comn, el proceso Waelz. - Procesos basados en la tecnologa de arco de plasma Los procesos basados en la tecnologa de arco de plasma son procesos de tratamiento de diversos tipos de residuos industriales que se descomponen por la accin del plasma generado. Algunas de las principales compaas que aplican esta tecnologa para el tratamiento de residuos, tanto industriales como urbanos, son: Plasco Energy Group (Ottawa, Canad), Jacoby Group (Atlanta, EEUU) y Startech Environmental Corporation (Bristol, Reino Unido). - Procesos de horno de arco elctrico La mayor aplicacin de este tipo de procesos es la produccin de acero en las aceras elctricas, aunque tambin se utilizan en el tratamiento de residuos metalrgicos mediante el cual se pueden recuperar metales de cierto valor. La divisin pirometalrgica de la compaa Mintek ha desarrollado el horno de arco DC, especialmente diseado para el tratamiento de residuos metlicos. - Procesos convertidor La tecnologa basada en la utilizacin de un convertidor se aplica en todo el Mundo para recuperar cobre, plomo, estao, zinc y nquel, y para tratar residuos metlicos y urbanos. La gran variedad de usos se debe a la capacidad de la tecnologa para operar en rangos de temperatura que oscilan entre los 1050 C (temperatura de evaporacin del plomo) y los 1500 C (temperatura de evaporacin del hierro). El proceso enfocado a la recuperacin de zinc habitualmente consiste en una etapa de fusin en la que adems se produce una reduccin, aunque dependiendo de las caractersticas de la alimentacin es posible utilizar una etapa de reduccin adicional.

20

Reciclado de Polvos de Aceras

Las principales compaas que utilizan este tipo de procesos son Korea Zinc, Young Pong Corp. y Mitsui Mining & Smelting. - Procesos de reactor de llama Este tipo de procesos, al igual que los anteriores, tambin se utilizan para tratar residuos slidos industriales y urbanos. En la primera etapa que acontece en el reactor de llama tiene lugar la combustin, producindose la gasificacin de los componentes voltiles de los residuos a tratar. En la segunda etapa, tienen lugar las reacciones de fusin de las diferentes especies metlicas. Los componentes no voltiles del residuo alimentado forman la escoria que sale del horno. - Proceso Waelz El proceso Waelz, como ya hemos visto, se fundamenta principalmente en el tratamiento de los polvos de acera en un horno rotativo, denominado horno Waelz, en el que se producen las reacciones de oxidacin reduccin necesarias para separar los metales pesados, fundamentalmente zinc y plomo, que son reoxidados formando el xido Waelz. Por otra parte, cualquier proceso hidrometalrgico generalmente est constituido por las siguientes tres etapas: 1) una etapa de lixiviacin en la que se produce el ataque qumico en fase acuosa del metal que se desea recuperar, 2) una o varias etapas de purificacin, mediante las que se pretende retirar determinadas impurezas de la disolucin antes de que sta sea sometida a la etapa de precipitacin, y 3) una etapa de precipitacin que se utiliza para separar el metal valioso de la disolucin. 1.- Etapa de lixiviacin La etapa de lixiviacin es la base de los procesos hidrometalrgicos. stos se clasifican en funcin del carcter cido, neutro o bsico de la leja lixiviante utilizada en esta etapa. a) Lixiviacin de carcter cido Dentro de las lixiviaciones de carcter cido las ms comunes son aquellas en las que se emplea una disolucin de cido sulfrico o clorhdrico como agente lixiviante. - Lixiviacin con H2SO4: La lixiviacin de concentrados de zinc con disoluciones de cido sulfrico se puede utilizar para obtener lejas de sulfato de zinc con el fin de obtener zinc metlico mediante un proceso electroltico, o bien para obtener uno de los compuestos de zinc, como pueden ser ZnO o ZnSO4nH2O, mediante las etapas de acabado que se precisen. Adems de la lixiviacin sulfrica tradicional existen algunas alternativas como inyectar SO2 durante la etapa de lixiviacin, prctica mediante la cual se consigue mejorar el rendimiento de lixiviacin de zinc

21

Reciclado de Polvos de Aceras

En los ltimos aos se ha investigado la recuperacin de zinc mediante la utilizacin de sistemas de extraccin lquido-lquido. Se trata de utilizar un sistema de extraccin en contracorriente del zinc contenido en disoluciones de cido sulfrico. De todas formas, el mayor problema existente en la lixiviacin de zinc es la presencia de especies ferrticas, del tipo ZnFe2O4, en los concentrados o residuos industriales a tratar. - Lixiviacin con HCl: Las principales aplicaciones de las lixiviaciones cidas en medio clorhdrico son la obtencin de cloruro de zinc y de xido de zinc despus de las etapas de purificacin y acabado necesarias. A pesar de que el tratamiento de este tipo de lejas mediante electrlisis es factible, no es recomendable ya que los cloruros contenidos en ellas deben ser retirados de la disolucin, ya que disminuyen considerablemente el tiempo de vida til de los electrodos. Para llevar a cabo dicha eliminacin de cloruros, con el fin de tratar la leja electrolticamente, el proceso ms comn es la utilizacin de un sistema de intercambio inico. Al igual que en el caso en el que se utilizan lejas sulfricas como agentes lixiviantes, la presencia de ferritas de zinc es una de las limitaciones ms importantes que se encuentran a la hora de maximizar la lixiviacin de zinc. De manera anloga a lo comentado en el caso de la lixiviacin sulfrica, se han estudiado sistemas de extraccin lquido-lquido con el fin de recuperar el zinc presente en lejas clorhdricas. b) Lixiviacin de carcter neutro Los resultados obtenidos, en lo que a la lixiviacin de zinc se refiere, en los diversos ensayos realizados utilizando lejas de carcter neutro para lixiviar concentrados y residuos industriales con alto contenido en zinc son claramente inferiores a los obtenidos en medio cido y bsico. Como ejemplo, al utilizar agua como agente lixiviante, la cantidad de zinc que se consigue lixiviar es menor al 20 %. Por ello, las vas ms utilizadas para recuperar zinc se basan en lixiviaciones cidas o bsicas. c) Lixiviacin de carcter bsico En los ltimos aos se han desarrollado varios procesos de recuperacin de zinc que se basan en lixiviaciones de carcter bsico. Las lejas lixiviantes ms utilizadas son aquellas formadas por disoluciones de: NH3, (NH4)2CO3, (NH4)2SO4, NaOH y, en algunos casos, mezclas de stas. Aunque los porcentajes de lixiviacin de zinc suelen ser considerables, no son tan elevados como los obtenidos mediante va cida. - Lixiviacin con NaOH: La principal utilidad de los procesos basados en lixiviaciones que utilizan disoluciones de hidrxido sdico como agente lixiviante es la obtencin de xido de zinc. La ventaja ms destacada de este tipo de lixiviaciones es que apenas se lixivian el hierro y el calcio, lo cual facilita la purificacin del zinc.

22

Reciclado de Polvos de Aceras

Llevando a cabo lixiviaciones convencionales en las que se utilizan disoluciones de NaOH de diferentes concentraciones, no se consigue lixiviar ms del 40 % del zinc presente en el concentrado o residuo industrial con alto contenido de zinc. En los ltimos aos, con el fin de mejorar el rendimiento de lixiviacin de zinc, se han estudiado diversas alternativas. En la investigacin recogida se llega a la conclusin de que ni las lixiviaciones a presiones superiores a la atmosfrica ni la aplicacin de microondas y/o ultrasonidos durante la etapa de lixiviacin mejoran de manera apreciable dicho rendimiento de lixiviacin. En cambio, se recogen dos alternativas que s consiguen aumentar el rendimiento de lixiviacin de zinc con disoluciones de NaOH. La primera de ellas consiste en hidrolizar el concentrado de zinc y posteriormente fundirlo con NaOH, de esta manera se consigue aumentar la lixiviacin de zinc hasta un 95 %. La segunda alternativa consiste en fundir directamente el concentrado de zinc con NaOH, sin la etapa previa de hidrlisis, de esta forma el rendimiento de lixiviacin de zinc es de aproximadamente el 65 %. - Lixiviacin con amonaco y sus derivados: La utilizacin ms comn de este tipo de lejas es la obtencin de xido de zinc. Para ello, lo ms habitual es la utilizacin de una disolucin de carbonato amnico como agente lixiviante, en este proceso se alcanzan porcentajes de lixiviacin de zinc prximos al 45 %. Para incrementar la recuperacin de zinc, ntimamente ligada al pH de la disolucin, se ha estudiado la posibilidad de aadir amonaco comercial a la disolucin de carbonato amnico, de esta manera se han conseguido lixiviaciones de zinc superiores al 75 %. Una de las mayores ventajas que presenta este tipo de lixiviacin es la dificultad para lixiviar hierro y plomo, dos de las impurezas principales del zinc en los polvos de acera, lo cual facilita el ulterior proceso de purificacin de la leja. 2.- Etapas de purificacin en procesos hidrometalrgicos Durante la etapa de lixiviacin no slo se consigue pasar a la leja el zinc, sino que otras impurezas metlicas como el hierro, el plomo, el cadmio o el cobre tambin son lixiviadas. Por ello, previamente a las etapas de acabado, es necesario purificar la leja con el fin de eliminar la mxima cantidad de las citadas impurezas. Las etapas de purificacin ms comunes son la oxidacin y la cementacin. En la etapa de oxidacin el objetivo que se pretende principalmente es la eliminacin del hierro. El hierro, tras la lixiviacin, se encuentra bsicamente como Fe2+ que, mediante la adicin de un agente oxidante, se oxida a Fe3+ y precipita como Fe(OH)3. Se ha estudiado la utilizacin de diferentes agentes oxidantes, siendo los principales el perxido de hidrgeno, aire, bixido de manganeso y una combinacin de estos dos ltimos. En todos estos casos se recomienda que el pH de oxidacin se encuentre entre 3 y 4, ya que es preciso encontrar un equilibrio entre la oxidacin (favorecida por pH bajos) y la precipitacin del hidrxido frrico (favorecida por pH altos). Adems de la utilizacin de los agentes oxidantes anteriormente citados, tambin se ha estudiado la eliminacin de hierro mediante hidrlisis, provocando su precipitacin a un pH controlado prximo a 4. En esta operacin se utiliza xido de zinc como agente neutralizante.

23

Reciclado de Polvos de Aceras

Una vez eliminado el hierro, se deben eliminar el resto de impurezas metlicas que contiene la leja. Esto se consigue mediante una cementacin en la que las impurezas metlicas se reducen mientras que el agente cementante se oxida, ver reaccin. Las impurezas ya en su estado metlico se depositan sobre la superficie del agente cementante precipitando. El agente cementante ms comnmente utilizado es el polvo de zinc. n/2Zn0 + Mn+ n/2Zn2+ + M0 3.- Etapas de acabado en procesos hidrometalrgicos En funcin del compuesto de zinc que se desee producir es preciso someter a la leja purificada a una o varias etapas de acabado. A continuacin se describen las principales etapas de acabado utilizadas con el fin de producir zinc metlico, xido de zinc, sulfato de zinc en diferentes grados de hidratacin y cloruro de zinc. La principal etapa de acabado, por ser el zinc metlico el producto ms demandado, es la electrlisis de lejas sulfricas con alto contenido en zinc. El proceso de electrlisis transcurre de manera similar al proceso electroltico para la obtencin de zinc a partir de una fuente de zinc primario. Para obtener el xido de zinc a partir de una leja purificada generada en la etapa de lixiviacin existen dos posibilidades. La primera de ellas consiste en carbonatar una leja amoniacal mediante borboteo de CO2. Como consecuencia de la disminucin del pH provocada por el CO2 se precipita el zinc en forma de ZnCO3 que, mediante calcinacin, se transforma en ZnO. La segunda alternativa, recomendada en el caso de lejas cidas, consiste en adicionar NaOH o Ca(OH)2 con el fin de provocar la precipitacin del zinc como Zn(OH)2. A partir de ese hidrxido de zinc se produce ZnO tambin mediante calcinacin. La obtencin de ZnSO47 H2O a partir de una leja sulfrica concentrada de zinc se lleva a cabo mediante evaporizacin a temperatura controlada. Continuando con el secado, a temperaturas superiores a 30 C, se obtiene ZnSO46 H2O, el sulfato de zinc de menor aplicacin. A partir de este sulfato de zinc hexahidratado se puede producir ZnSO4H2O mediante deshidratacin trmica o deshidratacin qumica utilizando etanol al 95 % (v/v). La obtencin de ZnCl2 a partir de una leja clorhdrica se lleva a cabo mediante la deshidratacin de la misma. Para eliminar totalmente la humedad que pueda permanecer en el slido se recomienda llevar a cabo el secado a una temperatura ligeramente inferior a su temperatura de fusin, 290 C. Atendiendo a toda la tecnologa existente, hemos de destacar como proceso de gran interer el denominado EXCINOX, cuya originalidad del procedimiento radica en la eleccin, secuencia y acoplamiento de las tcnicas y procesos empleados, y en su adaptacin a las caractersticas, tipo y cantidad de producto a tratar, hacindolo tcnica y econmicamente viable, consiguiendo con ello la mejor solucin medioambiental.

24

Reciclado de Polvos de Aceras

Dicho proceso, para el tratamiento de xidos de aceras o similares, constituye una oportunidad nica de negocio en la actual metalurgia del zinc y garantiza una elevada rentabilidad econmica. A modo de ejemplo, Asturiana del Zinc S.A. factur en el 2011unos 943 millones de y obtuvo un beneficio neto de 110 millones de , mientras que en las mismas condiciones de mercado con una facturacin, mediante nuestro proceso, de 298 millones de se habra obtenido los mismos 110 millones de de beneficio neto. Es decir, el beneficio se triplica en relacin a la metalurgia tradicional del zinc. Es decir, esta combinacin de procesos garantiza las siguientes condiciones de trabajo a nivel industrial: Gran flexibilidad de tratamiento de materia prima. Gran flexibilidad en operacin. Facilidad de automatizacin y control. Menor inversin en instalaciones y existencias en curso. Menor necesidad de mano de obra. Menor coste energtico. Mayor garanta de calidad. Mayor beneficio de los metales secundarios. Mayor control medioambiental.

El proceso est protegido por la Patente de Invencin Nm. 201231557 otorgada por la Oficina Espaola de Patentes y Marcas. En conclusin: - El proceso Excinox para el tratamiento de xidos de zinc procedentes de las aceras elctricas es tcnicamente viable. - La capacidad nominal para que una planta de este tipo sea viable econmicamente se encuentra sobre el 50 % de la capacidad de una planta que utilice como materia prima concentrado de zinc (blenda). - El coste de esta materia prima, por su caracterizacin como residuo txico y peligroso, es gratuito e incluso se prima su beneficio. - El rendimiento, la inversin y el coste de la materia prima garantizan un beneficio econmico muy superior a cualquier planta tradicional que produzca zinc a partir de blenda.

Antonio Ros Moreno Cartagena, septiembre 2011

25

ANTONIO ROS MORENO

CURRICULUM VITAE

Nombre: Fecha de nacimiento: Direccin:

Antonio Ros Moreno 05 de mayo de 1961 C/ Cartagena (Murcia) Telf.: E-mail: rosegea@ono.com

TITULACIN: Ingeniero Tcnico de Minas; Especialidad en Mineralurgia y Metalurgia. Tcnico Superior en Prevencin de Riesgos Laborales (Seguridad). Estudios de Administracin y Direccin de Empresas.

EXPERIENCIA PROFESIONAL: Actual: Bsqueda de trabajo, desarrollo de Patente de Invencin Nm. 201231557 otorgada por la Oficina Espaola de Patentes y Marcas, redaccin y publicacin de manuales tcnicos, asesoramiento y promocin de proyectos. 20032010 (Cierre Empresa): Jefe de Produccin Hidrometalrgica y Control de Procesos en Espaola del Zinc, S.A. 19872003: Jefe de Produccin y Mantenimiento Hidrometalrgico en Espaola del Zinc, S.A. 19841987: Jefe de Turno de Lixiviacin en Espaola del Zinc, S.A.

ACTIVIDADES: Jefe de Produccin Hidrometalrgica y Control de Procesos en empresa metalrgica-qumica con un equipo humano de unas 300 personas (180 bajo mi responsabilidad directa), incluyendo las siguientes funciones: - Gestin de los recursos asignados a fabricacin segn las directrices marcadas, asegurando la optimizacin de las materias primas, de los recursos humanos, de los equipos y, as, de los niveles de calidad requeridos. - Planificacin integral de todas las operaciones productivas en coordinacin con otros departamentos afectados, implementacin, seguimiento y control de los procedimientos de fabricacin y las productividades asociadas. - Participacin en el diseo e implementacin de la Mejora Continua. - Implementacin de la poltica de personal (seleccin, formacin, etc.) de acuerdo a las directrices de la Direccin de Operaciones.

EXPERIENCIA EN PROCESOS PRODUCTIVOS: Los principales procesos industriales en los que he trabajado en su planificacin, gestin y control son: (1).- Calcinacin de mineral en Horno de Fluidificacin (260 t/da). (2).Produccin de vapor en Caldera de 42 bar. (12 t/h). (3).- Produccin de cido sulfrico (254,4 t/da). (4).- Tratamiento de aguas residuales (1.000 m3/da). (5).- Lixiviacin y purificacin de calcinas (1.500 m3/da). (6).- Extraccin con solventes orgnicos de metales (20.000 t/ao). (7).- Electrolisis de sulfatos (50.000 t/ao). (8).- Fusin en Hornos de induccin y moldeo de aleaciones (50.000 t/ao). Destacando el conocimiento de la dinmica y clculo de los principales parmetros de los distintos procesos: (a).- Operaciones fsicas unitarias (sedimentacin, flotacin, filtracin, centrifugacin, evaporacin, adsorcin, aireacin, etc.). (b).Procesos qumicos unitarios (neutralizacin, precipitacin, coagulacin y floculacin, oxidacin-reduccin, procesos electroqumicos, extraccin con disolventes, intercambio inico, desinfeccin, etc.). (c).- Procesos biolgicos unitarios (tratamientos aerobios, anaerobios y anxicos). (d).- Incineracin de residuos y su problemtica medioambiental. (e).- Vertido y almacenamiento controlado de residuos (especialmente como jarofix). (f).- Auditorias de residuos (propsito y ventajas, alcance, elementos esenciales, metodologa y gestin). EXPERIENCIA EN MANTENIMIENTO Y PROGRAMACIN DE PARADAS: (1).- Planificacin y coordinacin de las labores de mantenimiento mecnico, elctrico e instrumentacin (tanto preventivo, predictivo, correctivo como legal), dirigiendo y coordinando el equipo de profesionales a mi cargo, responsabilizndome tambin de la gestin del almacn y de los servicios generales de la planta. (2).- Implementacin del Plan de Mantenimiento basado en RCM y TPM. (3).- Implantacin GMAO y conocimiento de SAP (integrado sistema ERP). (4).- Auditoras Tcnicas y de Gestin de Mantenimiento. (5).- Organizacin, planificacin y optimizacin de paradas mensuales, cuatrimestrales y anuales. Matizando la utilizacin de las siguientes tcnicas especficas de mantenimiento: (a).- Anlisis de Fiabilidad de Equipos. (b).- Alineacin de Ejes. (c).- Equilibrado de Rotores. (d).- Diagnstico de Fallos en Equipos. (e).- Mecanismos de Desgaste y Tcnicas de Proteccin. (f).- Anlisis de Averas. (g).- Tcnicas de Mantenimiento Predictivo. (h).- Anlisis de la degradacin y contaminacin del aceite. (i).- Anlisis de Vibraciones. (j).- Planificacin de tareas.

ACTIVIDADES COMPLEMENTARIAS: Direccin de Obras: - Instalaciones de extraccin con disolventes y lavado de la jarosita. - Caldera auxiliar de proceso. - Instalaciones de Filtros Banda. - Depuradora de aguas residuales. - Instalaciones de tratamiento de cementos de cobre. - Depsitos de tratamiento de fangos residuales y tanques de mezcla para cido. Calidad y Seguridad: - Colaboracin en la implantacin de las Normas de Calidad 9002/94 y 9001/2000. - Participacin en desarrollo e implantacin Plan de Prevencin de Riesgos Laborales. - Realizacin de Auditoras Internas de Calidad. - Investigacin de accidentes. I+D+i: - Investigacin y desarrollo del proceso Excinox para tratamiento de materias secundaras de zinc por extraccin (Patente de Invencin Nm. 201231557). Participacin en investigacin y desarrollo del proceso Recox para tratamiento de xidos de zinc. - Investigacin, desarrollo e implantacin nuevo tratamiento del cemento de cobre. - Participacin en investigacin, desarrollo y puesta en marcha del proceso Excinres. - Investigacin de mtodos mltiples en la cementacin y diversos tipos de reactivos. - Investigacin del proceso LAF para obtencin de plomo y jarosita. - Pruebas de filtracin y depuracin de lquidos residuales. - Investigacin y desarrollo procesos de tratamiento de Ulexita boliviana. Docente: - Profesor en Cursos de Operador de Planta Qumica y Mantenimiento en Instalaciones Industriales. - Publicacin de varios artculos con certificado ISSN (http://www.mailxmail.com/autor-antonio-ros-moreno-2). Otras actividades: - Desarrollo de programas para el Control de Procesos. Participacin redaccin Estudio de Impacto Territorial (Modificacin n 130 PGC). FORMACCIN ADICIONAL: - Ingls a nivel de traduccin. - Conocimientos de Ofimtica. - Curso de Mantenimiento. - Logstica Aplicada. - Cursos ISO 9000/2000, Auditoras Internas de Calidad, Plan de emergencia Interior y Riesgos Laborales en Minera. - Cursos de Ingeniera Medio Ambiental e Hidrometalurgia. - Curso de Operacin de Calderas.

Atte. Antonio Ros Moreno

You might also like

- Proceso de Producion Del Cobre, Zinc, Alumiio, Plomo, Estaño y TitanioDocument12 pagesProceso de Producion Del Cobre, Zinc, Alumiio, Plomo, Estaño y TitanioEverardo IdkNo ratings yet

- Hornos de inducción: principales características y usosDocument11 pagesHornos de inducción: principales características y usosDarwin Rap Brow QfaNo ratings yet

- MEPSA, líder en ingeniería de desgasteDocument16 pagesMEPSA, líder en ingeniería de desgasteKaren Stephany Qspe Ponce de LeonNo ratings yet

- Barras de Acero Al Carbono Lisas y Corrugadas para RefuerzoDocument24 pagesBarras de Acero Al Carbono Lisas y Corrugadas para RefuerzoCristian GarciaNo ratings yet

- Centro Empresarial Del Norte Análisis UNT (BSJP)Document25 pagesCentro Empresarial Del Norte Análisis UNT (BSJP)Bruce JimenezNo ratings yet

- Metalurgia SecundariaDocument78 pagesMetalurgia SecundariaWilson ValenciaNo ratings yet

- 1° Exámen Parcial de Inv. Operaciones Min.Document4 pages1° Exámen Parcial de Inv. Operaciones Min.Derek Vega GonzalesNo ratings yet

- Catalogo TesisDocument13 pagesCatalogo TesisJuan Carlos ChuzonNo ratings yet

- Desulfuración en CucharaDocument12 pagesDesulfuración en CucharaÁngela María Espinosa Ceballos100% (1)

- Tesis GeopolimerosDocument11 pagesTesis GeopolimerosMax Sanchez DíazNo ratings yet

- Zinc y Sus AleacionesDocument28 pagesZinc y Sus AleacioneseliaNo ratings yet

- Tema 15. - Durabilidad Del Cemento de Aluminato de CalcioDocument44 pagesTema 15. - Durabilidad Del Cemento de Aluminato de CalcioANANo ratings yet

- Introducción y Fabricación de CementoDocument27 pagesIntroducción y Fabricación de Cementomarion100% (1)

- La Piedra CalizaDocument3 pagesLa Piedra CalizaEvelyn RochaNo ratings yet

- Activación de BentonitaDocument115 pagesActivación de Bentonitaluistiradoc2010No ratings yet

- Procesamiento de minerales de scheelita y wólframDocument33 pagesProcesamiento de minerales de scheelita y wólframCarlos JuarezNo ratings yet

- Produccion de Acero en Mexico. Cruz Hernandez BryantDocument11 pagesProduccion de Acero en Mexico. Cruz Hernandez BryantBryant CruzNo ratings yet

- Clase Hernán SantanderDocument131 pagesClase Hernán SantanderFrancisco Javier Alarcón GarridoNo ratings yet

- Industria Del AceroDocument9 pagesIndustria Del AceroElean BlancoNo ratings yet

- Mercado internacional del hierro y acero 2008Document21 pagesMercado internacional del hierro y acero 2008holixbNo ratings yet

- BBBBBBBBBBBBBBDocument75 pagesBBBBBBBBBBBBBBJordan anthonyNo ratings yet

- Fusión de La Energía Nuclear PDFDocument33 pagesFusión de La Energía Nuclear PDFSergio Andrade DiazNo ratings yet

- Ventajas del proceso HYL de reducción directa del mineral de hierroDocument5 pagesVentajas del proceso HYL de reducción directa del mineral de hierroHoraceNo ratings yet

- Aplicacion Norma Api 1104 Proyecto CamiseaDocument51 pagesAplicacion Norma Api 1104 Proyecto CamiseaMarco AlvarezNo ratings yet

- HISTORIA MetalurgiaDocument11 pagesHISTORIA MetalurgiajorgeNo ratings yet

- Origen y propiedades de la bauxita, mena del aluminioDocument25 pagesOrigen y propiedades de la bauxita, mena del aluminioMiltonCastilloNo ratings yet

- Metalurgia secundaria en cuchara optimiza calidad aceroDocument21 pagesMetalurgia secundaria en cuchara optimiza calidad aceroYelcin Caled Caballero VillamizarNo ratings yet

- Proceso Metalurgico Del HierroDocument35 pagesProceso Metalurgico Del HierromisaelNo ratings yet

- COMERCIALIZACIONDocument12 pagesCOMERCIALIZACIONWalter SilvaNo ratings yet

- Bisuteria Con Aluminio Reciclado Como Materia PrimaDocument6 pagesBisuteria Con Aluminio Reciclado Como Materia PrimajesusNo ratings yet

- Producción Cal-P24 a partir de carbonato de calcioDocument31 pagesProducción Cal-P24 a partir de carbonato de calcioPatrick JaneNo ratings yet

- PeñolesDocument22 pagesPeñolesminerotuzo81No ratings yet

- Tesis Determinacion de Aditivos en La Sal Que Se Comercializa en El SalvadorDocument88 pagesTesis Determinacion de Aditivos en La Sal Que Se Comercializa en El SalvadorDouglas Valladares50% (2)

- Horno Rotativo AnselmoDocument25 pagesHorno Rotativo AnselmoanselmoNo ratings yet

- Anteproyecto Ladrillo RefractarioDocument57 pagesAnteproyecto Ladrillo RefractarioDavid A. Mamani Llacho100% (1)

- Refinacion CobreDocument11 pagesRefinacion CobreLuis Keneth Cisternas Abarca100% (2)

- Examen Parcial. HC 2021BDocument3 pagesExamen Parcial. HC 2021BDiaz ɱuñoz ʆeoNo ratings yet

- Quemadores de gas cerámicos: tipos y aplicacionesDocument6 pagesQuemadores de gas cerámicos: tipos y aplicacionesgermanNo ratings yet

- Hierro EsponjaDocument22 pagesHierro EsponjaJr Diego PaxiNo ratings yet

- Cemento SolDocument5 pagesCemento Soleduggs1996No ratings yet

- Memoria 2015 PequeDocument113 pagesMemoria 2015 PequeAguilar S. FernandoNo ratings yet

- Modelación Matemática Del Proceso Tempcore para La Producción de Varillas de Acero de Alta ResistenciaDocument138 pagesModelación Matemática Del Proceso Tempcore para La Producción de Varillas de Acero de Alta Resistencialorena14No ratings yet

- Cales Dolomiticas para La SiderurgDocument62 pagesCales Dolomiticas para La SiderurgJESUS FRANCISCO DUARTENo ratings yet

- El Acero en Bolivia PROYECTOS 1 UAGRM INGENIERIA INDUSTRIAL Carlos Balcazar RDocument15 pagesEl Acero en Bolivia PROYECTOS 1 UAGRM INGENIERIA INDUSTRIAL Carlos Balcazar RCarlos BalcazarNo ratings yet

- Minerales Explotados en BolviaDocument33 pagesMinerales Explotados en BolviaMarvin Leopoldo Coa Choque0% (1)

- Resumen Ejecutivo InnovaEmpresaForm - Envapress FINALv1Document26 pagesResumen Ejecutivo InnovaEmpresaForm - Envapress FINALv1ENVAPRESSNo ratings yet

- Trabajo de Ceramicos RefractariosDocument29 pagesTrabajo de Ceramicos RefractariosPaul Paredes0% (1)

- Fabricacion Del VidrioDocument5 pagesFabricacion Del VidrioAntony QHNo ratings yet

- Horno casero para fundición de aluminioDocument11 pagesHorno casero para fundición de aluminioLuz Fernanda RomeroNo ratings yet

- Refinacion Electrolitica Del OroDocument5 pagesRefinacion Electrolitica Del OroKleber BarriosNo ratings yet

- 9 Practicade Investigación #9Document4 pages9 Practicade Investigación #9JOSE FERNANDO PISCO HUANCCOLLUCHONo ratings yet

- Horno Rotatorio - Trabajo LuisDocument21 pagesHorno Rotatorio - Trabajo LuisLuis Angel Palomino100% (2)

- Hidrometalurgia Del CobreDocument35 pagesHidrometalurgia Del CobreLuzBraNo ratings yet

- Sulfato de Aluminio SIDESADocument33 pagesSulfato de Aluminio SIDESAGerman José Rada Escobar100% (1)

- Elaboracion de CalDocument3 pagesElaboracion de CalLuis Mario Rivera GraciaNo ratings yet

- Caso 7 - Foda y PestDocument7 pagesCaso 7 - Foda y PestAlisson VelasquezNo ratings yet

- Deivys Alto HornoDocument8 pagesDeivys Alto HornoWilmerRamirezSalvadorNo ratings yet

- Horno Electrico 2011Document64 pagesHorno Electrico 2011frank100% (2)

- Separación Sólido - Líquido en HidrometalurgiaDocument286 pagesSeparación Sólido - Líquido en HidrometalurgiaAntonio Ros Moreno75% (4)

- Metalurgia Del CobreDocument16 pagesMetalurgia Del CobreLuis Fernando Tumi TipoNo ratings yet

- Metalurgia Del Oro (Au) PDFDocument72 pagesMetalurgia Del Oro (Au) PDFAntonio Ros Moreno80% (5)

- 2015 (R) - CVDocument1 page2015 (R) - CVAntonio Ros MorenoNo ratings yet

- Metalurgia Del AluminioDocument94 pagesMetalurgia Del AluminioAntonio Ros MorenoNo ratings yet

- Planificación de Tareas (PERT)Document15 pagesPlanificación de Tareas (PERT)Antonio Ros Moreno100% (1)

- Análisis de AveríasDocument71 pagesAnálisis de AveríasAntonio Ros MorenoNo ratings yet

- Procedimiento integrado para la recuperación de zinc y otros metales a partir de polvo de aceríaDocument23 pagesProcedimiento integrado para la recuperación de zinc y otros metales a partir de polvo de aceríaAntonio Ros MorenoNo ratings yet

- CV Antonio RosDocument4 pagesCV Antonio RosAntonio Ros MorenoNo ratings yet

- Polvos de Fundición de CobreDocument43 pagesPolvos de Fundición de CobreAntonio Ros MorenoNo ratings yet

- Aprovechamiento Sulfuros ComplejosDocument32 pagesAprovechamiento Sulfuros ComplejosAntonio Ros MorenoNo ratings yet

- Separación Sólido - Líquido en HidrometalurgiaDocument286 pagesSeparación Sólido - Líquido en HidrometalurgiaAntonio Ros Moreno75% (4)

- Análisis de Fiabilidad de Equipos IndustrialesDocument42 pagesAnálisis de Fiabilidad de Equipos IndustrialesAntonio Ros Moreno100% (10)

- Mecanismos de BombeoDocument43 pagesMecanismos de BombeoAntonio Ros Moreno100% (1)

- Ácido Sulfúrico (Tostación de Blenda/Esfalerita)Document76 pagesÁcido Sulfúrico (Tostación de Blenda/Esfalerita)Antonio Ros Moreno100% (3)

- Introducción A Las MatemáticasDocument151 pagesIntroducción A Las MatemáticasAntonio Ros Moreno67% (3)

- Total Productive Maintenance (TPM)Document48 pagesTotal Productive Maintenance (TPM)Antonio Ros MorenoNo ratings yet

- Reliability Centred Maintenance (RCM)Document9 pagesReliability Centred Maintenance (RCM)Antonio Ros Moreno50% (2)

- EL AGUA (Generalidades y Tratamientos)Document319 pagesEL AGUA (Generalidades y Tratamientos)Antonio Ros Moreno100% (5)

- Mantenimiento Industrial (Recopilación - III Ejecución)Document451 pagesMantenimiento Industrial (Recopilación - III Ejecución)Antonio Ros Moreno100% (3)

- CURRICULUM VITAE. - A.Ros (Ingeniería Metalúrgica & Química)Document4 pagesCURRICULUM VITAE. - A.Ros (Ingeniería Metalúrgica & Química)Antonio Ros MorenoNo ratings yet

- Mantenimiento Industrial (Recopilación - II Técnicas)Document344 pagesMantenimiento Industrial (Recopilación - II Técnicas)Antonio Ros Moreno100% (1)

- Mantenimiento Industrial (Recopilación - I Gestión)Document171 pagesMantenimiento Industrial (Recopilación - I Gestión)Antonio Ros MorenoNo ratings yet

- Metalurgía Del AntimonioDocument42 pagesMetalurgía Del AntimonioAntonio Ros Moreno100% (1)

- Recopilación de Estudios Sobre El BoroDocument46 pagesRecopilación de Estudios Sobre El BoroAntonio Ros MorenoNo ratings yet

- Propiedades Termodinamicas de Las SustanciasDocument10 pagesPropiedades Termodinamicas de Las SustanciasWanda Polet Salvatierra PazNo ratings yet

- Tomo de La Tesis Doctoral CompletoDocument411 pagesTomo de La Tesis Doctoral CompletoJimmy Jusselino Mejia CeronNo ratings yet

- Practicas 1bach FyqDocument28 pagesPracticas 1bach FyqinesNo ratings yet

- Protocolo de Limpieza y Desinfeccion Pet ShopDocument4 pagesProtocolo de Limpieza y Desinfeccion Pet Shopnathalia mendez67% (3)

- Practica No 1 BSW Por Arrastre de VaporDocument12 pagesPractica No 1 BSW Por Arrastre de Vaporfeliperdomo23No ratings yet

- Materiales de Los Moldes de InyeccionDocument15 pagesMateriales de Los Moldes de Inyeccionjuan_monsalve_6100% (7)

- Elementos de aleación en aceros y su influencia en propiedadesDocument16 pagesElementos de aleación en aceros y su influencia en propiedadesFernandoiNo ratings yet

- Humus Liquido PDFDocument50 pagesHumus Liquido PDFFlavioTeixeiraNo ratings yet

- Vitec 4000 inhibidor sílice OIDocument1 pageVitec 4000 inhibidor sílice OICristhian Albert CarranzaNo ratings yet

- Determinar pureza ácidos cítrico, tartárico y concentración amoniaco mediante valoraciones ácido-baseDocument2 pagesDeterminar pureza ácidos cítrico, tartárico y concentración amoniaco mediante valoraciones ácido-baseYun GarciaNo ratings yet

- 1 Cosmeticos y FraganciasDocument6 pages1 Cosmeticos y Fraganciasismael_joy4885No ratings yet

- Aditivos para El Concreto PDFDocument77 pagesAditivos para El Concreto PDFJota Garcia ArgomedoNo ratings yet

- Tratamiento de crudos en la UISDocument2 pagesTratamiento de crudos en la UISYulieth Vanessa Ayala FerreiraNo ratings yet

- Energia de HidrogenoDocument19 pagesEnergia de HidrogenoMilagros ParraNo ratings yet

- Catalogo de NP 2017Document93 pagesCatalogo de NP 2017Naida Carolina Godoy BáezNo ratings yet

- SRC Edu234 Modulos Estatico PDF 62d952a31cf2c291464299Document23 pagesSRC Edu234 Modulos Estatico PDF 62d952a31cf2c291464299miguel angel guaniloNo ratings yet

- 2da. Mesa ResolucionDocument4 pages2da. Mesa ResolucionGualberto Figueroa FigueroaNo ratings yet

- Cot. - 1201121. - Planta de 3 Membranas. - PunoDocument5 pagesCot. - 1201121. - Planta de 3 Membranas. - PunoFelix Belizario CariNo ratings yet

- Interacción Del Mercurio Con Los Componentes de Las Aguas ResidualesDocument97 pagesInteracción Del Mercurio Con Los Componentes de Las Aguas ResidualeslordsethdarknessNo ratings yet

- Laboratorio CarbohidratosDocument14 pagesLaboratorio CarbohidratosCaro bedoya moraNo ratings yet

- Oxalato PDFDocument14 pagesOxalato PDFLuisa Liliana Pérez SubiaNo ratings yet

- Sulfato de CalcioDocument19 pagesSulfato de CalcioalexanderNo ratings yet

- Temas 11 y 12 - Lipidos FarmaciaDocument29 pagesTemas 11 y 12 - Lipidos FarmaciaGrisel RodriguezNo ratings yet

- Parte 03Document2 pagesParte 03Joseph Zuñiga AncasiNo ratings yet

- Biol.-Formato Planificador Tema 2Document7 pagesBiol.-Formato Planificador Tema 2Alma MadrigalNo ratings yet

- VolumetríaDocument4 pagesVolumetríaSara EstherNo ratings yet

- Lixiviacion Cloruro CupricoDocument20 pagesLixiviacion Cloruro CupricoBrandon Michaell Amed Valdivia NavarroNo ratings yet

- Propiedades agua bioquímicaDocument3 pagesPropiedades agua bioquímicaLázaro MartinezNo ratings yet

- 2do ParcialDocument25 pages2do ParcialJCKARLNo ratings yet

- Procesos de manufactura PM: ventajas, desventajas y aplicacionesDocument5 pagesProcesos de manufactura PM: ventajas, desventajas y aplicacionesPAUL SHIRILLANo ratings yet