Professional Documents

Culture Documents

RESISTENCIA A LA ABRASIÓN vs. RESISTENCIA AL IMPACTO DEL ACERO AISI 15B30, TEMPLADO y REVENIDO

Uploaded by

thordeasgardOriginal Title

Copyright

Share this document

Did you find this document useful?

Is this content inappropriate?

Report this DocumentCopyright:

RESISTENCIA A LA ABRASIÓN vs. RESISTENCIA AL IMPACTO DEL ACERO AISI 15B30, TEMPLADO y REVENIDO

Uploaded by

thordeasgardCopyright:

RESISTENCIA A LA ABRASIN vs.

RESISTENCIA AL IMPACTO DEL ACERO AISI 15B30, TEMPLADO + REVENIDO

WEAR RESISTANCE vs. IMPACT RESISTANCE OF STEEL AISI 15B30, QUENCHED AND TEMPERED

RESUMEN: Debido al bajo carbono de los aceros al boro, algunos fabricantes recomiendan el revenido como tratamiento opcional y otros sugieren que no es necesario. Puesto que los aceros al boro son muy utilizados en aplicaciones agrcolas donde tienen exigencias de desgaste e impacto, (p.ej. discos de arados), es, entonces, conveniente evaluar dichas propiedades del acero AISI 15B30 con temple y temple ms revenido a diferentes temperaturas y contrastarlo con caractersticas del AISI 1030, obtenidas en condiciones similares. De los resultados obtenidos, se desprende que el revenido a 200C despus del temple es beneficioso ya que la energa absorbida en el ensayo de impacto es el doble de la obtenida en probetas con solo temple, conservando las propiedades de dureza y resistencia a la abrasin. PLABRAS CLAVE: Aceros al boro, resistencia a la abrasin, energa absorbida en impacto. ABSTRACT: Due to the low carbon of boron steels, some factories recommend the tempering as optional and others suggest that it is unnecessary. Because boron steels are widely used in agricultural applications where they are exposed to wear and impact, as in plowing discs, it is then convenient to evaluate the properties of AISI 15B30 steel quenched and tempered at different temperatures and to contrast them with those obtained on steel AISI 1030 under similar conditions. From the obtained results, it can be seen that tempering at 200C produced twice the impact energy of the quenched sample without a decrease on resistance and hardness and a light decrease on abrasion resistance. KEY WORDS: Boron steels, abrasion resistance, impact energy.

1.

INTRODUCCION

En los aos 30, el boro fue reconocido como un elemento que incrementa sustancialmente la templabilidad. Para 1952, luego de los trabajos de Grange y

Garvey y de Crafts y Lamont y otros, Grossman1 logra establecer los siguientes efectos del boro en la templabilidad:

a) Muy pequeas cantidades de boro tienen un poderoso efecto en la templabilidad. b) La influencia en la templabilidad vara sustancialmente con el contenido de carbono. c) Existen otros actores que influyen en la efectividad del boro, tales como: la influencia del contenido de nitrgeno y de desoxidantes y el efecto negativo de la alta temperatura de austenizacin sobre el efecto del boro en la templabilidad.

126

Trabajos de Grossman y algunos de otros investigadores fueron esclareciendo el efecto del boro sobre la templabilidad. As por ejemplo, Grossman estableci que el boro incrementa la templabilidad de los aceros hipoeutectoides al retardar la nucleacin de ferrita proeutectoide en los lmites de grano austentico, y en menor extensin, la transformacin de bainita superior (que es nucleada por ferrita) sin afectar apreciablemente la rata de crecimiento de estos compuestos. El boro no retarda la formacin de la perlita. Ms adelante, algunos mecanismos fueron propuestos para explicar el efecto del boro en la templabilidad. Uno de ellos basado en la solucin del boro en la austenita y su segregacin a los lmites de grano durante el enfriamiento, propone que se presenta una disminucin de la energa libre, lo cual que inhibe la formacin de la ferrita.2 Posteriormente, en la dcada del 70, Maitrepierre3 estableci con precisin que el efecto del boro en la templabilidad est asociado a la precipitacin al lmite de grano de partculas muy finas de un constituyente identificado como borocarburo de hierro {Fe23 (CB)6}. De igual forma, estableci que cuando el precipitado es muy fino, ste presenta una intercara semicoherente con la austenita y en esta intercara se inhibe la formacin de ferrita al bajar considerablemente la movilidad atmica y en consecuencia, se propicia la transformacin martenstica. Luego Sharma y Purdy4 demuestran que el mecanismo actuante est asociado a una disminucin de la energa interfacial en dicha intercara en vez de la disminucin de energa libre volumtrica propuesta por Grossman. Masakatsu5 afirma que este cambio de energa obedece a la precipitacin de tomos de boro a los lmites de grano, puestos en evidencia mediante la tcnica de rastreo alfa. En consecuencia, descarta el efecto de compuestos de boro con oxgeno, nitrgeno y carbono. Sorprendentemente, no referencia los trabajos de Maitrepierre3, 7 , quien presenta evidencia del efecto de estos borocarburos en la transformacin de la austenita, obtenida mediante microscopa electrnica de transmisin en pelcula delgada. Esta misma observacin fue hecha por Coldren6 , quien utiliz espectroscopia electrnica Auger para identificar

los borocarburos y quien, tambin, encontr boro atmico, ambos en los lmites de grano. Afirma Kapadia2 que en la dcada del 70, Grange aclar la influencia del contenido de carbono en el efecto del boro sobre la templabilidad. Se mostr claramente como el boro tiene un efecto ms marcado en los aceros de bajo carbono <0.4%. Para porcentajes superiores, el efecto del boro decrece, llegando a ser nulo entre 0.8% y 1.2% de carbono. Para porcentajes superiores a 1.2%, se presenta un decremento en la templabilidad y propuso la relacin: FB = 1 + 1.5 (0.9 - %C) para establecer el factor de templabilidad del boro. Factor que revis Masakatsu5 y que propone en trminos del dimetro ideal (DI): FB = 1 + 1.6/DI, donde DI es para acero libre de boro. De acuerdo a este autor, el contenido de carbono, al menos, hasta 0.4% tiene poco efecto en la relacin propuesta. Se requiere trabajo adicional para esclarecer el efecto del carbono en contenidos mayores. Tambin, otros factores influyen en el efecto del boro, a saber: a) Temperatura de austenizacin. Kapadia2 reporta que la utilizacin de temperaturas de austenizacin entre 900 - 1095C, produce una marcada disminucin de la templabilidad de los aceros al boro, debido a una excesiva precipitacin de compuestos de boro a los lmites de grano y al crecimiento de los mismos. Al crecer stos, la semicoherencia de los precipitados con la austenita desaparece y en consecuencia, favorece la formacin de la ferrita. Este rasgo puede ser importante en la formacin de estructuras bainticas. El efecto es reversible y se logra calentando a una temperatura inferior a 900C. Repetidos calentamientos por encima de 1075C producen el efecto conocido como desaparicin del boro, el cual es irreversible, disminuyndose la templabilidad.

b) Tamao de grano austentico. Debido a que los lmites de grano de la austenita juegan el

127

papel ms importante en la templabilidad de los aceros al boro, el tamao de grano tiene una doble influencia en la templabilidad de aceros al boro, tanto a travs de la cintica de transformacin as como de la distribucin del boro en los lmites de grano austentico. El desgaste abrasivo, como fenmeno, ha sido abordado por diferentes autores8, 9 y 10 al igual que su clasificacin. Asimismo, presentan alguna informacin referente al desgaste abrasivo para aceros con diferentes contenidos de carbono sin resear el tipo de microestructura, slo resaltando su dureza. En un estudio realizado por Arboleda et al11en aceros simples al carbono, se puso en evidencia el efecto del contenido de carbono para microestructuras de temple y revenido con diferentes durezas. De dicho estudio se desprende que para una misma dureza pero diferente contenido de carbono, la mayor resistencia a la abrasin la presenta el acero con mayor contenido de carbono debido bsicamente a un mayor contenido de carburos. En las fuentes consultadas no fue posible encontrar datos sobre el comportamiento ante la abrasin de aceros al boro con bajo contenido de carbono ni se encontr informacin de cmo los borocarburos pueden afectar dicha propiedad. De otro lado, algunos autores12 presentan alguna informacin sobre el comportamiento al impacto de aceros simples al carbono pero sin asociarse a la resistencia a la abrasin. En el presente trabajo, no slo se compara la resistencia al desgaste de un acero simple al carbono frente a uno de igual cantidad de carbono pero con boro sino que tambin se evaluar el comportamiento ante el impacto de ambos aceros a iguales niveles de dureza.

2.1 2.1.1

Material de Ensayo y Probetas Materiales de trabajo

Los materiales utilizados para la elaboracin de las probetas fueron: AISI 1030: barra de dimetro 19.05 mm (3/4) y AISI 15B30: placas de 250 x 250 mm de espesor 7 mm. Las composiciones qumicas se determinaron por anlisis espectromtrico efectuado en la empresa GRUPO SIDERRGICO DIACO, Medelln. stas se encuentran resumidas en la Tabla 1.

Tabla 1. Composicin qumica de los aceros. (% en peso). Table 1. Chemical composition of steel Acero 1030

%C 0.32

Acero 15B30

0.35

%Si %Mn %P %S %Cr

%B

0.28 0.70 0.005 0.005 0.23

0.17 1.46 0.026 0.013

30 ppm

2.1.2

Probetas de ensayo

2. MATERIALES Y PROCEDIMIENTOS

En el procedimiento experimental se realiz una comparacin entre el acero AISI 1030 y el AISI 15B30, en estado de temple y revenido a diferentes temperaturas. Los parmetros de comparacin fueron: dureza, resistencia al impacto y resistencia al desgaste abrasivo.

En los ensayos de desgaste abrasivo se utilizaron en ambos aceros probetas cilndricas de 15 mm de longitud y dimetro de 6 mm. En los ensayos de impacto se utilizaron probetas subsize, norma ASTM E-23 con dimensiones de 55mm x 10 mm x 5mm y con entalla en U de 2 mm de profundidad penetrando sobre el ancho de 10 mm. Para la elaboracin de estas probetas se tuvo en cuenta el sentido de laminacin, realizando la entalla en sentido perpendicular a ste. Tanto en los ensayos de impacto como en los de desgaste se utilizaron tres probetas por punto de acuerdo a lo recomendado por Arboleda et al.11 y Muoz13, coincidiendo con recomendaciones de las normas ASTM E-23 y ASTM G-132, respectivamente.

128

2.2 Tratamientos Trmicos Realizados 2.2.1 Normalizado. Para conseguir una distribucin ms homognea del carbono y aliviar en algo la segregacin de los diferentes elementos aleantes del acero, todo el material de estudio se normaliz. Este normalizado se realiz para el acero 1030 a una temperatura de 970 C por ser una barra laminada en fro y para el acero 15B30 a 925 C por una hora de sostenimiento en todos, tal como se sugiere en la bibliografa disponible. Esto se llev a cabo en la empresa TRATAR LTDA. 2.2.2 Austenizacin. Se llev a cabo en mufla con controlador de temperatura electrnico (Tipo PID), con una temperatura mxima de 1200 C y precisin de 5 C. Para el acero 1030 la temperatura de austenizacin fue 925 C y el tiempo de sostenimiento de 40 minutos, para el 15B30 la austenizacin fue a 900 C con 40 minutos de sostenimiento; en atmsfera protectora para evitar la decarburacin. 2.2.3 Temple. Al cumplir el tiempo de austenizacin, las probetas de acero 1030 fueron enfriadas en agua con agitacin manual, mientras las de acero 15B30 fueron enfriadas en aceite, tambin con agitacin manual. 2.2.4 Revenido. Despus del temple las probetas fueron introducidas en el horno de revenido, una mufla similar a la usada en austenizacin, a temperaturas de 200, 250, 300, y 350 C durante 1 hora, en atmsfera protectora. En la Tabla 2 se resumen todos los tratamientos trmicos.

Tabla 2. Tratamientos trmicos Table 2. Thermal treatment Tratamiento trmico

Normalizado

2.3 Ensayo de Desgaste Abrasivo Los ensayos de desgaste se realizaron en una mquina tipo pin lija con las siguientes condiciones de trabajo, ajustndose cercanamente a lo establecido en la designacin ASTM G 132 9614. a) b) c) d) e) f) g) h) Carga normal: 2kg Velocidad de deslizamiento: 1.4 m/s Deslizamiento en seco, sin lubricantes. Ambiente: aire de laboratorio. Temperatura de bulbo seco: 24C Humedad relativa: 68% Distancia de deslizamiento: 11.83m Banda de grano AFS 80

El ensayo se realiza despus de los tratamientos trmicos utilizando tres probetas para cada tiempo de tratamiento y se deben seguir los siguientes pasos: a) Realizacin de un asentamiento, que consiste en pasar la probeta por una lija ya usada en la mquina, con esto se puede dar paralelismo a las probetas y eliminar xidos. b) Limpieza de las probetas que consiste en un lavado con agua y jabn, para despus ser llevadas al limpiador ultrasnico que contiene tetracloruro de carbono, con este procedimiento las probetas se limpian de grasas, xidos y residuos y finalmente se secan con aire caliente o fri. c) Medicin del peso inicial de la probeta en una balanza electrnica con un poder de resolucin de 0.0001gr. d) Ensayo de desgaste, con una banda nueva se procede a realizar este ensayo, con las condiciones ya dadas. e) Finalizado el ensayo de desgaste se repite el procedimiento de limpieza y luego se realiza la medicin del peso final. 2.4 Ensayo De Impacto Los ensayos se llevaron a cabo en una mquina de impacto tipo pndulo marca AMSLER con martillo de 15 Kg, utilizando probetas subsize con entalla en U y dimensiones dadas por la norma ASTM E-2315 (55mm x 10 mm x 5 mm) y

Acero 1030

Acero 15B30

T = 925 C t = 1hora T = 900 C t = 40 minutos Aceite agitado T = 25, 200, 250, 300, 350 C t = 1hora aceite agitado

T = 970 C t = 1hora T = 925 C Austenizacin T = 40 minutos Temple Agua agitada T = 25, 200, 250, 300, 350 C. Revenido t = 1hora agua agitada

129

siguiendo los procedimientos establecidos por la misma. Condiciones del ensayo Temperatura: 24C Humedad relativa: 68% Carga: 15 Kg. 2.5 Ensayo De Dureza

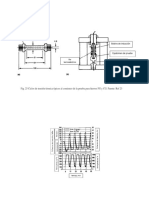

3.2 Tenacidad Los ensayos de tenacidad, tambin se hicieron en forma ascendente segn su temperatura de revenido. Los resultados de la tenacidad en las probetas Charpy con entalla en U, se dan en trminos de la energa absorbida en Julios y son mostrados en la Figura 2.

60

La determinacin de la dureza se realiz en un durmetro Wolpert y se utiliz la escala Rockwell C en concordancia con la norma ASTM E-1816. En el ensayo se utiliza un indentador cnico de diamante. La pieza se precarga con 10 Kg. y luego se aplica una carga de 150 Kg.

Tenacidad (Julios)

50 40 30 20 10 0 0 50

Acero1030

Acero 15B 30

100 150 200 250 300 350 400 450 500

Tem peratura de R evenido (C)

3. RESULTADOS

Figura 2. Tenacidad vs. Temperatura de revenido. Figure 2. Toughness vs. tempering temperature

En este numeral se presentan los resultados de los ensayos de dureza, energa de impacto y desgaste abrasivo para los aceros 1030 y 15B30 respectivamente. 3.1 Dureza En la Figura 1 se presenta la variacin de la dureza Rockwell C con respecto a la temperatura de revenido para los aceros AISI 15B30 y AISI 1030.

50

3.3 Desgaste Abrasivo Los ensayos de desgaste abrasivo realizados a los aceros 1030 y 15B30, se llevaron a cabo segn su temperatura de revenido, en orden ascendente. Los resultados de la resistencia al desgaste se dan en trminos inversos de prdida de peso por longitud y se muestran en la Figura 3.

Resistencia al desgaste(mg/mm)-1

0.3

Acero 1030

Acero 15B30

0.25

Dureza (HRC)

40

0.2

30

A c e ro 10 3 0

A c e ro 15 B 3 0

0.15

0.1 0 50 100 150 200 250 300 350 400 450 500

20 0 50 100 150 200 250 300 35 0

400

Temperatura de Revenido (C)

T e m p e ra tu ra d e R e ve n id o ( C )

Figura 1. Dureza vs. Temperatura de revenido. Figure 1. Hardness vs. tempering temperature .

Figura 3. Resistencia al desgaste vs. temperatura de revenido. Figure 3. Wear resistance vs. tempering temperature

130

3.4 Microestructuras En la Figura 4 se presentan las microestructuras obtenidas en los aceros 1030 y 15B30 templados y templados ms revenidos a 200 C. En la figura 5 se presentan micrografas obtenidas en un microscopio electrnico de barrido, Jeol 5910LV, poniendo en evidencia las diferencias de los espesores de los listones martensticos en los acero AISI 1030 y 15B30. Los valores que se dan entre parntesis corresponden a la media de los espesores de los listones de martensita.

a) Acero1030 Templado. Listones de martensita de bajo carbono.

b) Acero 1030 Templado + revenido a 200 C.

c) Acero 15B30 Templado. Listones de martensita de bajo carbono.

d) Acero 15B30 Templado + revenido a 200 C.

Figura 4. Microestructuras de aceros 1030 y 15B30 templados y templados ms revenidos a 200 C Figure 4. Microstructure of steel 1030 and 15B30 quenched and quenched and tempered at 200C

a) Acero 1030 templado. Martensita masiva. (Espesor medio 1.1 m).

b) Acero 15B30 templado. Martensita masiva. (Espesor medio 0.5 m).

Figura 5. Microestructuras de aceros 1030 y 15B30 templados Figure 5. Microstructure of steel 1030 and 15B30 quenched

131

4.

ANLISIS DE RESULTADOS

4.1 Dureza contra Temperatura de Revenido En la figura 1 se observa alguna similitud en la forma de las curvas, con un ligero aumento de la dureza a 250C, de 2.4% para el acero 1030 y 3.3% para el 15B30, que podra presentarse debido a una formacin de carburos intertiras y a la descomposicin de la austenita retenida, si existe, en bainita. Hasta 250C, la dureza puede considerarse uniforme. A partir de esta temperatura comienza a descender levemente.

ambos aceros en estado de temple, en los que se reportan valores de dureza de 40.7 y 40 HRC y una resistencia al desgaste de 0.22 (mg/mm)-1 y 0.243 (mg/mm)-1 para los aceros 15B30, respectivamente, se ajustan a lo reportado por Arboleda et al11. El comportamiento al desgaste abrasivo para el acero AISI 1030 y el AISI 15B30, usando un mismo abrasivo, est regido por la cantidad de carburos presentes en la microestructura, los cuales son directamente proporcionales a la cantidad de carbono de la aleacin, al ser esta cantidad aproximadamente igual en los dos aceros, 0.32% para el acero 1030 y 0.35% para el 15B30, la resistencia al desgaste abrasivo es muy semejante en los dos aceros. La posible presencia de boro en los borocarburos de hierro parece que no alcanza a marcar una diferencia apreciable en este comportamiento. 4.4 Microestructura

4.2 Tenacidad Revenido

contra

Temperatura

de

El valor ms bajo para la tenacidad de los dos aceros se encuentra a 25C, en el estado de temple. Entre 25 y 200C se presenta un incremento en el valor de tenacidad para ambos aceros siendo ste ms notorio en el acero AISI 15B30, aproximadamente 46%, mientras que para el acero AISI 1030 es de tan slo 5%. Esto debido a la precipitacin en el 15B30 de carburos psilon ms finos y homogneos y a la disminucin de las tensiones al interior de la estructura martenstica. Entre 200 y 350C hay una depresin en la curva debido al crecimiento de carburos intertiras y a la transformacin de la austenita retenida, si la hay, siendo ste ms marcado en el acero al boro. A travs de todo el rango de temperaturas de revenido estudiadas, el acero 15B30, present mayores valores de tenacidad que el acero 1030. 4.3 Desgaste Abrasivo Contra Temperatura De Revenido Para ambos aceros, la mxima resistencia al desgaste se presenta a 25C, estado de temple. Los valores de resistencia al desgaste del acero 15B30 estuvieron por encima de los reportados para el acero AISI 1030 revenido en el rango entre 25 y 300C. Los resultados obtenidos para

En la Figura 4 se observa que la microestructura martenstica obtenida en el acero AISI 1030 es ms basta que en el acero 15B30. El menor espesor de los listones martensticos del acero AISI 15B30, reportado en la Figura 5, es responsable por la mejor tenacidad de este acero, tal como se reporta en la Figura 2. Los borocarburos de hierro presumiblemente existentes en el 15B30 no slo favorecen la transformacin martenstica sino que tambin afinan los listones de martensita. Adicionalmente, por estar ubicados en los lmites de grano pueden contribuir al mantenimiento del tamao de ste al impedir la difusin atmica. Este rasgo, tambin, contribuye a mejorar la tenacidad en relacin al acero 1030. Durante el revenido, al tener listones de martensita ms finos, los carburos que precipiten son ms pequeos y mejor distribuidos, lo cual redunda en mayor tenacidad.

5.

CONCLUSIONES Para los aceros AISI 1030 y AISI 15B30, la variacin de la dureza es similar en el rango de temperaturas de revenido entre 25 y

132

350C, obtenindose en ambos durezas de 40 HRc. La resistencia al desgaste abrasivo es similar para ambos aceros en la prueba realizada pin-lija, lo que indica que dicha resistencia est regida por la cantidad de carburos de hierro, los cuales dependen del porcentaje de carbono y de la dureza que en este caso son iguales para ambos aceros. El boro presente en los carburos del 15B30 parece no tener efecto en este comportamiento. Los aceros al boro con bajo contenido de carbono presentan mejor tenacidad con el tratamiento de temple y revenido, posiblemente debido al refinamiento del grano y de la microestructura. Los aceros al boro mejoran ostensiblemente su tenacidad con un revenido a 200C a diferencia de los aceros libres de boro donde el aumento en la tenacidad es muy leve; contradiciendo as la indicacin de algunos fabricantes de no revenir los aceros al boro por considerarlo innecesario. Los borocarburos de hierro contribuyen a mejorar la tenacidad de los aceros al boro templados y revenidos a travs de diferentes mecanismos: i) a las temperaturas de temple usadas mantienen el tamao de grano, ii) producen listones ms finos de martensita y iii) durante el revenido los carburos que precipitan son ms pequeos y mejor distribuidos. El balance de caractersticas mecnicas obtenido en los aceros al boro, los hace aptos para aplicaciones donde haya exigencia de tenacidad y resistencia al desgaste abrasivo moderado.

Society for Metals. Metals Park, Ohio, 1977, p. 218. [2] KAPADIA, BEHRAM M. Prediction of the Boron Hardenability, Effect in Steel A Comprehensive Review, Proceeding of Symposium Hardenability Concepts with Applications to Steel, p. 448-480. October 24-26, 1977. [3] MAITREPIERRE D, THIVELLIER and TRICOT R., Influence of Boron on the Decomposition of Austenite in Low Carbon Alloyed Steel. Metallurgical Transactions. Vol. 6. Pp. 287-300. February 1975. [4] SHARMA R.C. and PURDY, G.R., Nucleation Limitation and Hardenability.. Metallurgical Transactions. Vol. 4. Pp. 23032311. October. 1973. [5] UENO, MASAKATSU AND ASHAHI, HITOSHI. Necessary Conditions for the Maximun Hardenability Effect of Boron and an Experimental Formula for Estimating the Hardenability of Boron Added Steels. Proceedings of the International Conference on Processing, Microstructure and Properties of Microalloyed and Other Modern High Strength Low Alloy Steels. Pittsburg U.S. p.p 257 - 270. Junen 3 - 6. 1991. [6] COLDREN, A.P, JOSHI, A and STEIN, D.F. Identification of Atomic Boron in Steel by Auger Electron Spectroscopy. Metallurgical Transactions. Vol. 6a. Pp. 2304-2305. December 1975. [7] MAITREPIERRE, THIVELLIER, D., ROFES-VERNIS J., ROUSSEAU, D., and TRICOT R. Microstructure and Hardenability of Low Alloy Boron- Containing Steels. Proceedings of a Symposium Hardenability Concepts with Applications to Steel pp. 422-447. October 24-26, 1977. [8] ASM HANDBOOK: FRICTION, LUBRICATION AND WEAR TECHNOLOGY. American Society for Metals Vol 18, 4th ed. Ohio: 2004, p. 942

REFERENCIAS

[1] SIEBERT, CLARENCE A., DOANE, DOUGLAS V. and BREEN, DALE H. The Hardenability of Steels- Concepts, Metallurgical Influences and Industrial Applications. American

133

[9] KHRUSCHOV, M.M. Principles of Abrasive Wear. p 69-88. En: Wear No. 28 1974, Elseiver Sequoia. Lausanne Netherlands. ISBN 0043-1648.

[10] HUTCHINGS I.M. Tribology. Friction and Wear of Engineering Materials. London. 1st ed. 1992. p 271. [11] GARCA A, CARLOS ALBERTO, MORALES C, JORGE ALONSO Y SIERRA R. HORACIO. Relacin entre el desgaste y tenacidad para algunos aceros al carbono templados y revenidos a iguales niveles de dureza. En: Revista Universidad EAFIT. Medelln. N 117; (enero marzo 2000); p. 59 67.

[12] METALS HANDBOOK: ASM/ American Society for Metals Vol 1, 9 ed. Ohio: 1978, p. 689 - 709.

[13] MUOZ ARANGO, LINA MARA. Estudio Comparativo de la Resistencia al Desgaste Abrasivo de una Fundicin Nodular con Microestructuras: Bainticas, Perlticas y Martensticas en la Matriz. Medelln, 2000, Trabajo de Grado (Ingeniera Mecnica). Universidad Nacional de Colombia. Facultad de Minas. Departamento de Ingeniera Mecnica. [14] AMERICAN SOCIETY FOR TESTING AND MATERIALS. Standard test Method for Pin Abrasion Testing. USA : ASTM , 1996. 8p. (ASTM G 132-96) [15] Standard Methods for notched bar impact testing of metallic materials. USA: ASTM, 1981. 23p. (ASTM E 23-81) [16] Standard Methods for Rockwell hardness and Rockwell superficial hardness of metallical materials. USA: ASTM, 1981. 21p. (ASTM E 18-81)

You might also like

- Oficios Artísticos. Forja: Las técnicas de la forja explicadas paso a pasoFrom EverandOficios Artísticos. Forja: Las técnicas de la forja explicadas paso a pasoRating: 5 out of 5 stars5/5 (1)

- 3 Endurecimiento Del AceroDocument86 pages3 Endurecimiento Del AceroRonaldiño Quispe Saldivar100% (2)

- Ejemplo de Aplicación Del Método Científico Experimental. UESDocument22 pagesEjemplo de Aplicación Del Método Científico Experimental. UESthordeasgard75% (4)

- Bladesmithing: Secretos del tratamiento térmico de la forja de cuchillosFrom EverandBladesmithing: Secretos del tratamiento térmico de la forja de cuchillosNo ratings yet

- Dibujo Tecnico MecanicoDocument42 pagesDibujo Tecnico Mecanicothordeasgard100% (14)

- La Dolarización en El SalvadorDocument8 pagesLa Dolarización en El Salvadorthordeasgard100% (1)

- Aceros HadfieldDocument5 pagesAceros HadfieldByron SanchezNo ratings yet

- Carbono EquivalenteDocument6 pagesCarbono EquivalenteEl PatonNo ratings yet

- Tablas de Consumo de ElectrodoDocument2 pagesTablas de Consumo de Electrodothordeasgard95% (19)

- Muros de Tierra ArmadaDocument123 pagesMuros de Tierra Armadadavid_luna8No ratings yet

- Memoria de Matriz de CorteDocument58 pagesMemoria de Matriz de CorteRuben Lazo OlivaresNo ratings yet

- Propriedades Mecanicas Do Aco 15B30Document10 pagesPropriedades Mecanicas Do Aco 15B30rrayresrNo ratings yet

- Efecto Del Azufre en Aceros PDFDocument4 pagesEfecto Del Azufre en Aceros PDFBenjamin FigueroaNo ratings yet

- Intergranular NosotrosDocument6 pagesIntergranular NosotrosLUIS ALBERTO RAMIREZ HINCAPIENo ratings yet

- Aceros BandeadosDocument9 pagesAceros BandeadosNayua Salazar RomanoNo ratings yet

- Criogenicos PDFDocument6 pagesCriogenicos PDFJoan Camilo PovedaNo ratings yet

- Trabajo Final Tecnologia de MaterialesDocument8 pagesTrabajo Final Tecnologia de MaterialesHUGO FABIAN TAMARA PATERNINANo ratings yet

- 1038 1055 1 PBDocument5 pages1038 1055 1 PBJennifer Villalobos BasáezNo ratings yet

- Materiales 11Document6 pagesMateriales 11VIRGINIAISABEL PARAMOOLVERANo ratings yet

- 3 MaterialesDocument42 pages3 MaterialesclnNo ratings yet

- Informe de Laboratorio Recocido Acero Aisi O1Document12 pagesInforme de Laboratorio Recocido Acero Aisi O1SebaxtIan BarrIosNo ratings yet

- Informe de Laboratoriorecocido Acero Aisi 1040Document13 pagesInforme de Laboratoriorecocido Acero Aisi 1040SebaxtIan BarrIos100% (1)

- Fundiciones FerrosasDocument9 pagesFundiciones FerrosasJoan CedeñoNo ratings yet

- Tratamiento TermicoDocument8 pagesTratamiento TermicoDario MetalurgicaNo ratings yet

- Trabajo Final Tecnologia de MaterialesDocument11 pagesTrabajo Final Tecnologia de MaterialesHUGO FABIAN TAMARA PATERNINANo ratings yet

- LatonDocument9 pagesLatonDario MetalurgicaNo ratings yet

- Nddddormalizado de Un Acero Templado Con Austenización Incompleta.Document15 pagesNddddormalizado de Un Acero Templado Con Austenización Incompleta.YersonAmayaNo ratings yet

- Proceso de carbonitruración del acero AISI 43Document18 pagesProceso de carbonitruración del acero AISI 43Juan AraujoNo ratings yet

- Unidad 2 - MC 115 - 2020-2-Aceros AleadosDocument78 pagesUnidad 2 - MC 115 - 2020-2-Aceros AleadosCristian Junior Incacutipa PerezNo ratings yet

- Fabricacion de Un TermostatoDocument67 pagesFabricacion de Un TermostatoAngel sanchez vallejoNo ratings yet

- Acero Al BoroDocument3 pagesAcero Al BoroAdrian AnsaldiNo ratings yet

- Recocido TotalDocument13 pagesRecocido TotalRichi JmNo ratings yet

- Fundición Gris, MicroestructuraDocument20 pagesFundición Gris, MicroestructuraRudolf Krause RiffoNo ratings yet

- Evolución de Los Revestimientos de Dolomía en Las Cucharas de Las Acerías EspañolasDocument8 pagesEvolución de Los Revestimientos de Dolomía en Las Cucharas de Las Acerías EspañolasGermán Rafael Montes VasquezNo ratings yet

- Aceros y FundicionesDocument7 pagesAceros y FundicionesPedro PizarroNo ratings yet

- Ponencia GFrades PDFDocument12 pagesPonencia GFrades PDFneyzaNo ratings yet

- Informe 07Document13 pagesInforme 07JesusNo ratings yet

- Traduccion HandbookDocument31 pagesTraduccion HandbookA Kevin Salazar PerezNo ratings yet

- Traducción Fundamentals of Metal Casting (Capítulo 10)Document8 pagesTraducción Fundamentals of Metal Casting (Capítulo 10)Bastian Calderon DonosoNo ratings yet

- Ensayo Nº6 Microscopía de Los Aceros Al CarbonoDocument18 pagesEnsayo Nº6 Microscopía de Los Aceros Al CarbonorosamelNo ratings yet

- Forja de Carbono y Aleaciones Aceros y AluminioDocument17 pagesForja de Carbono y Aleaciones Aceros y Aluminiojose ignacio aranibar garnicaNo ratings yet

- Propiedades de los aceros inoxidables AISI 304 y AISI 420Document38 pagesPropiedades de los aceros inoxidables AISI 304 y AISI 420Marcelo RamosNo ratings yet

- CUBILOTE DE REVESTMIENTO BÁSICO WorkDocument10 pagesCUBILOTE DE REVESTMIENTO BÁSICO WorkNelson Perez AriasNo ratings yet

- BoronizadoDocument2 pagesBoronizadoMaricielo AnampaNo ratings yet

- Procesos superficiales metalesDocument13 pagesProcesos superficiales metalesEdwin PozoNo ratings yet

- Fases en aceros hipoeutectoidesDocument14 pagesFases en aceros hipoeutectoidesDEYANIRA PEREZ CEPEDANo ratings yet

- Efecto Del Nitrógeno en El Desgaste Erosivo y Corrosivo Del AceroDocument6 pagesEfecto Del Nitrógeno en El Desgaste Erosivo y Corrosivo Del AceroGuido MorenoNo ratings yet

- Propiedades y microestructura de los aceros inoxidables dúplexDocument6 pagesPropiedades y microestructura de los aceros inoxidables dúplexhectorNo ratings yet

- Comparando La Construcción de Evaporadores de AmoniacoDocument10 pagesComparando La Construcción de Evaporadores de AmoniacoJ Sarasi GonzalesNo ratings yet

- CemetacionDocument9 pagesCemetacionWil PuvaNo ratings yet

- Efecto de la microestructura en la corrosión por CO2 de aceros ferríticos-perlíticosDocument2 pagesEfecto de la microestructura en la corrosión por CO2 de aceros ferríticos-perlíticosJuan Carlos Zúñiga EscalanteNo ratings yet

- Técnicas de Recuperación y ProtecciónDocument5 pagesTécnicas de Recuperación y ProtecciónaalejandrojaviermoraNo ratings yet

- Austempering - ExposicionDocument20 pagesAustempering - ExposicionVictorDiazMegoNo ratings yet

- TEMPLABILIDADDocument17 pagesTEMPLABILIDADFredySonccoNo ratings yet

- Aceros FerriticosDocument11 pagesAceros FerriticosLuis Miguel Chuquin AquinoNo ratings yet

- Cuestionario PrerreducidosDocument18 pagesCuestionario PrerreducidosManuel Dueñas100% (2)

- Solidificacion de Aleaciones EutecticasDocument25 pagesSolidificacion de Aleaciones EutecticasMiguel Angel López NavarreteNo ratings yet

- 2-Aplicación de Hierros Cadi en La Fabricación de Un Buje Guía para Redes de Pesca - Uñas para TrascaboDocument9 pages2-Aplicación de Hierros Cadi en La Fabricación de Un Buje Guía para Redes de Pesca - Uñas para TrascaboarturoNo ratings yet

- 2-Corrosion SmithDocument23 pages2-Corrosion SmithAlex MendozaNo ratings yet

- Trabajo MaterialesDocument38 pagesTrabajo Materialesjorge pedrozoNo ratings yet

- CASO de Estudio CORROSIONDocument4 pagesCASO de Estudio CORROSIONFreddy Escalera GalvezNo ratings yet

- Memorias Fundición AceroDocument10 pagesMemorias Fundición AceroRICARDO ANDRES CASTRO ROJASNo ratings yet

- Apuntes de Los Videos EstructurasDocument10 pagesApuntes de Los Videos EstructurasCetina Velazco. José LeonardoNo ratings yet

- Aleaciones AntifricciónDocument8 pagesAleaciones AntifricciónAnonymous KdnOsd9No ratings yet

- Estudio Del Proceso de Fundicion Del CobreDocument10 pagesEstudio Del Proceso de Fundicion Del CobreNetoNo ratings yet

- Ingeniería de procesos siderúrgicos: La experiencia de AHMSAFrom EverandIngeniería de procesos siderúrgicos: La experiencia de AHMSANo ratings yet

- Tablas de Ajuste y ToleranciasDocument9 pagesTablas de Ajuste y Toleranciasthordeasgard100% (1)

- Guia de Tolerancias DimensionalesDocument4 pagesGuia de Tolerancias DimensionalesthordeasgardNo ratings yet

- Dolarizar o No DolarizarDocument12 pagesDolarizar o No DolarizarthordeasgardNo ratings yet

- Circuitos Neumaticos, Guia de LaboratorioDocument10 pagesCircuitos Neumaticos, Guia de Laboratoriothordeasgard100% (3)

- Uso Del Escáner 3DDocument126 pagesUso Del Escáner 3DthordeasgardNo ratings yet

- Ley de Enfriamiento de NewtonDocument2 pagesLey de Enfriamiento de NewtonthordeasgardNo ratings yet

- Guia de Estudio No1Document3 pagesGuia de Estudio No1thordeasgardNo ratings yet

- Movimiento de RodaduraDocument8 pagesMovimiento de RodadurathordeasgardNo ratings yet

- Proceso de Descarga de Un CapacitorDocument2 pagesProceso de Descarga de Un Capacitorthordeasgard100% (2)

- Aplicacion Del Metodo Cientifico Experimental. Pendulo SimpleDocument16 pagesAplicacion Del Metodo Cientifico Experimental. Pendulo Simplethordeasgard100% (2)

- Alambres Utilizados Con Soldadura MIGDocument4 pagesAlambres Utilizados Con Soldadura MIGthordeasgard100% (1)

- Universidad de El Salvador Tarea de Centro de Masa de Placa RectangularDocument3 pagesUniversidad de El Salvador Tarea de Centro de Masa de Placa Rectangularthordeasgard100% (1)

- Curva de Enfriamiento de NewtonDocument12 pagesCurva de Enfriamiento de Newtonthordeasgard83% (6)

- Universidad de El Salvador Laboratorio No 5 Choque BidimensionalDocument7 pagesUniversidad de El Salvador Laboratorio No 5 Choque BidimensionalthordeasgardNo ratings yet

- Aplicación Del Método Científico ExperimentalDocument1 pageAplicación Del Método Científico Experimentalthordeasgard100% (2)

- Universidad de El Salvador Laboratorio No 5 Choque Bidimensional UCBDocument9 pagesUniversidad de El Salvador Laboratorio No 5 Choque Bidimensional UCBthordeasgardNo ratings yet

- Universidad de El Salvador Laboratorio No 4 Masa ResorteDocument10 pagesUniversidad de El Salvador Laboratorio No 4 Masa ResortethordeasgardNo ratings yet

- Guia para Formular Un ProyectoDocument8 pagesGuia para Formular Un Proyectothordeasgard100% (1)

- Rendimineto de Mano de ObraDocument5 pagesRendimineto de Mano de ObrathordeasgardNo ratings yet

- Datos de Seguridad en Manejo de GasesDocument27 pagesDatos de Seguridad en Manejo de Gasesthordeasgard100% (1)

- Sistemas EstructuralesDocument40 pagesSistemas EstructuralesthordeasgardNo ratings yet

- Uniones SoldadasDocument28 pagesUniones Soldadasthordeasgard100% (5)

- Dinamo de Buje, para Cargar BateriaDocument4 pagesDinamo de Buje, para Cargar Bateriathordeasgard100% (3)

- Electrodo E6013Document8 pagesElectrodo E6013thordeasgard100% (3)

- El Dilema de Los Esteriles - Estudio de CasoDocument30 pagesEl Dilema de Los Esteriles - Estudio de CasoNetoNo ratings yet

- Arcillas Expansivas FinalDocument50 pagesArcillas Expansivas FinalSergio TrevejoNo ratings yet

- Residuo Peligroso InflamableDocument8 pagesResiduo Peligroso InflamableDayhane Arellano MolinaNo ratings yet

- Vitrolux 60 Brillante-ChilcorrofinDocument4 pagesVitrolux 60 Brillante-ChilcorrofinIvan OviedoNo ratings yet

- Unidad 4: Tarea 8 Tema: EstequiometríaDocument23 pagesUnidad 4: Tarea 8 Tema: EstequiometríaZamanta PaucarNo ratings yet

- Diseño de dosificación de concreto f'c 210 Kg/cm2 para obra de rehabilitaciónDocument7 pagesDiseño de dosificación de concreto f'c 210 Kg/cm2 para obra de rehabilitaciónEdson Guillermo MoralesNo ratings yet

- Tesis Camaron CubaDocument79 pagesTesis Camaron CubaaavadiNo ratings yet

- Proyecto de InvestigacionDocument23 pagesProyecto de InvestigacionCINTIA MAMANI CALLATANo ratings yet

- Examg6 LDocument14 pagesExamg6 LRoberto Vera RamosNo ratings yet

- Concepto de Harinas y AceiteDocument2 pagesConcepto de Harinas y AceiteJack Salcedo TolentinoNo ratings yet

- Capítulo 11 - Proteccion de Las ArmadurasDocument12 pagesCapítulo 11 - Proteccion de Las ArmadurasGerdau en ChileNo ratings yet

- Quimica: EEMPA 1042 Maciel - Santa FeDocument4 pagesQuimica: EEMPA 1042 Maciel - Santa FeMaria Reneé HerreraNo ratings yet

- Relaciones cuantitativas en reacciones químicasDocument17 pagesRelaciones cuantitativas en reacciones químicasAle NicolleNo ratings yet

- Aislamiento de Microorganismos Del Medio AmbienteDocument7 pagesAislamiento de Microorganismos Del Medio AmbienteEduardo Huarcaya AlvarezNo ratings yet

- Formas de Propagación Del CalorDocument4 pagesFormas de Propagación Del CalorMonselin Villarreal0% (1)

- Diagrama P&idDocument8 pagesDiagrama P&idMaria rcNo ratings yet

- Práctica 4.BA-MedusasDocument11 pagesPráctica 4.BA-MedusasAntonieta FuentesNo ratings yet

- M MMP 4 05 010 02Document0 pagesM MMP 4 05 010 02Aldo RamirezNo ratings yet

- Diez Recursos EducativosDocument46 pagesDiez Recursos EducativosAngelJesusLavadenzPeñaNo ratings yet

- LumenDocument386 pagesLumenIrving Miranda AsakuraNo ratings yet

- Epidemiologia Actividad 2-Estudio de CasoDocument19 pagesEpidemiologia Actividad 2-Estudio de CasoAnder Alvarado100% (1)

- Bases Profilácticas. Prepoaratoria Regional Enriuque CabreraDocument9 pagesBases Profilácticas. Prepoaratoria Regional Enriuque CabreraMiguel Uriel Méndez MonterrosasNo ratings yet

- Materias Primas Industria CeramicaDocument18 pagesMaterias Primas Industria CeramicaAlejandro0% (1)

- Thinner acrílico MSDSDocument6 pagesThinner acrílico MSDSDAvid Alvarez CastilloNo ratings yet

- Reacción de Diazotación Naranja II y Teñido de FibrasDocument9 pagesReacción de Diazotación Naranja II y Teñido de FibrasJonny Gm100% (1)

- Funcionamiento de Los InyectoresDocument4 pagesFuncionamiento de Los InyectoresWillian Jose Navarro ZepedaNo ratings yet

- Transporte de Fluidos Térmicos (Junta de Castilla y León)Document244 pagesTransporte de Fluidos Térmicos (Junta de Castilla y León)Antonio Caracuel NateraNo ratings yet

- Cultivo de ManiDocument24 pagesCultivo de ManiInversionesjyovio Jorge Antonio YovioNo ratings yet