Professional Documents

Culture Documents

Transparencias Engranajes

Uploaded by

Matias Alejandro BarriosOriginal Title

Copyright

Available Formats

Share this document

Did you find this document useful?

Is this content inappropriate?

Report this DocumentCopyright:

Available Formats

Transparencias Engranajes

Uploaded by

Matias Alejandro BarriosCopyright:

Available Formats

Mdulo

8

Engranajes

Introduccin

Los engranajes y las transmisiones de engranajes estn presentes en muchas de las

mquinas que podemos encontrar a nuestro alrededor, adems de ayudar a mover las

ruedas y hlices de nuestros medios de transporte, ya sea por tierra, mar o aire. Sin

embargo, la tecnologa asociada a los engranajes no es, en absoluto, una cuestin

novedosa. Antes bien, para buscar su origen debemos de remontarnos, por lo menos

hasta a la Grecia de la antigedad. As, hasta hace no mucho, se deca que la primera

referencia a los engranajes corresponda a Aristteles, o a los discpulos de su escuela,

y apareca en el libro "Problemas Mecnicos de Aristteles" (280 a.C.). Tal apreciacin,

sin embargo, es incorrecta ya que lo que contiene dicho libro es una referencia a un

mecanismo constituido por ruedas de friccin. Para una referencia ms acertada

deberamos trasladarnos hacia el ao 250 a.C., cuando Arqumedes desarroll un

mecanismo de tornillo sin fin - engranaje, en sus diseos de mquinas de guerra.

Por otro lado, el mecanismo de engranajes ms antiguo que se conserva es el

mecanismo de Antikythera -descubierto en 1900 en la isla griega de ese nombre

en un barco hundido-. El mecanismo, datado alrededor del ao 87 D.C., result

adems ser extremadamente complejo (inclua trenes de engranajes epicicloidales)

y podra tratarse de una especie de calendario solar y lunar. Con anterioridad a

este descubrimiento, se haba venido considerando como la primera aplicacin

conocida de engranajes diferenciales epicicloidales al llamado "carro que apunta

hacia el Sur" (120-250 D.C.): un ingenioso mecanismo de origen chino (Fig. 8.0)

que mantena el brazo de una figura humana

apuntando siempre hacia el Sur (considerando, eso s, que en las ruedas del carro

no exista deslizamiento).

Posteriormente, la tecnologa de los engranajes apenas sufri avances hasta llegar

a los siglos XI-XIII con el florecimiento de la cultura del Islam y sus trabajos en

astronoma. Asimismo, al poco tiempo, el desarrollo en Europa de sofisticados

relojes (en muchos casos destinados a catedrales y abadas) hacia el siglo XIV

impuls tambin de forma importante esta tecnologa. Sera, sin embargo, un

siglo ms tarde (XV al XVII) cuando las teoras de engrane y las matemticas de

los perfiles de los dientes de los engranajes -los perfiles cicloides (Desargues) y

los perfiles de envolvente (La Hire)- comienzan a ser establecidas. Y es con la

revolucin industrial (mediados del XIX) cuando la ciencia de los engranajes

alcanza su mximo esplendor. A partir de este momento, la aparicin de nuevos

inventos conlleva el desarrollo de nuevas aplicaciones para los engranajes, y con

la llegada del automvil -por ejemplo- la preocupacin por una mayor precisin y

suavidad en su funcionamiento se hace prioritaria. Ya en nuestros das, los

mtodos de desarrollo de mecanismos constituidos por engranajes han avanzado

de forma considerable. As, por ejemplo, nos podemos encontrar con aplicaciones

areas en las que se utilizan engranajes de materiales ligeros, sometidos a

condiciones de gran velocidad y que a su vez deben soportar un carga importante.

Al mismo tiempo, por poner un ejemplo, las tcnicas de anlisis estructural

basadas en la aplicacin del MEF permiten resolver los problemas de tensiones y

esfuerzos dinmicos, as como el clculo de las frecuencias de resonancia para

este tipo de engranajes.

El objetivo de los engranajes es transmitir una rotacin entre dos ejes con una

relacin de velocidades angulares constante. As, se habla de "Par de Engranajes,

Ruedas Dentadas o Engrane" para referirse al acoplamiento que se utiliza para

transmitir potencia mecnica o movimiento entre dos ejes mediante contacto directo

entre dos cuerpos slidos unidos rgidamente a cada uno de los ejes.

La "Relacin de Transmisin" es el cociente entre la velocidad angular de salida

o

(velocidad de la rueda conducida) y la de entrada

i

(velocidad de la rueda conductora):

r=

o

/

i

. Dicha relacin puede tener signo positivo si los ejes giran en el mismo sentido

o negativo si los giros son de sentido contrario.

Del mismo modo, si la relacin de transmisin es mayor que 1 (r>1) se hablar de un

mecanismo multiplicador, y si es menor que 1 (r<1) -que suele resultar lo ms habitual-

de un mecanismo reductor, o simplemente de un reductor.

Por otro lado, este objetivo de transmitir una rotacin entre dos ejes con una relacin de

velocidades angulares constante se puede conseguir tambin mediante otros dispositivos

como correas, cadenas, ruedas de friccin, levas o mecanismos de barras articuladas, con

las siguientes ventajas y desventajas:

- Las correas, cadenas, ruedas de friccin y levas no pueden transmitir grandes

potencias.

- Los mecanismos de barras articuladas son aplicables solo en casos concretos.

Por el contrario, los engranajes presentan toda una serie de ventajas:

- Son relativamente sencillos de construir.

- Pueden transmitir grandes potencias.

- Estn universalmente aceptados, de tal modo que, adems, su diseo est

normalizado.

- Permiten obtener soluciones variadsimas y adaptarse, por tanto, a cualquier

tipo de problema de transmisin de rotacin -con relacin constante- entre ejes.

Todo ello da lugar a que los engranajes sea el elemento de mquinas ms

utilizado: cajas de

velocidades, reductores, diferenciales, cadenas de transmisin, relojes, etc.

Algunas posibles desventajas seran: pueden ser de fabricacin costosa, pueden

ser ruidosos.

Clasificacin de los engranajes

segn el axoide del movimiento

Sea que tenemos dos ejes cualesquiera X1 y X2, en los que queremos obtener dos

rotaciones 1 y 2 tales que =2/1= cte.

Para conocer los axoides del movimiento, es decir los que definen el movimiento

relativo del cuerpo 2 que ha de girar alrededor de X2 respecto del 1 que ha de girar

alrededor de X1, daremos a todo el conjunto una rotacin igual y contraria a a 1 ,

con lo que el cuerpo 1 quedar inmvil y el 2 tendr un movimiento resultante de

2 1 , cuyo eje instantneo de rotacin y deslizamiento definir en cada

instante el movimiento de que se trata.

El lugar geomtrico de estos ejes definir los axoides.

Segn que los ejes sean paralelos, se corten o se crucen hablaremos de tres familias

de engranajes:

Cilndricos, Cnicos o Hiperblicos.

A su vez, en todo engranaje podremos distinguir dos partes claramente

diferenciadas: el ncleo (limitado por la superficie, generalmente de revolucin, del

axoide) y los dientes (integrados en el axoide y cuya aplicacin se ver

posteriormente). De esta manera, partiendo del tipo de axoide que caracteriza el

movimiento, y considerando la disposicin de los dientes, podremos establecer una

primera clasificacin de los engranajes:

Ley general de engrane. Perfiles conjugados

Al actuar entre s para transmitir el movimiento de rotacin, los dientes del

engranaje conectados actan de modo semejante a las levas. Cuando los perfiles

de los dientes (o levas) se disean para mantener una relacin de velocidades

angulares constante, se dice que tienen "Accin Conjugada".

En general, cuando una superficie empuja a otra, el punto de contacto "c" resulta

aqul en donde las superficies son tangentes entre s. A su vez, en cualquier

instante, las fuerzas de accin-reaccin estn dirigidas a lo largo de la normal

comn "ab". Dicha recta recibe el nombre de "Lnea de Accin" y cortar a la lnea

de centros "O1O2" en un punto P llamado "Punto Primitivo". En los mecanismos

de contacto

directo, en los que se produce contacto entre superficies que deslizan y/o ruedan,

la relacin de velocidades angulares es inversamente proporcional a la relacin de

segmentos que determina el "punto primitivo" sobre la lnea de centros (la

demostracin se apoya en el teorema de Aronhold-Kennedy), es decir:

donde O1P y O2P se denominan "Radios Primitivos" y a las circunferencias trazadas

desde O1 y O2 con esos radios "Circunferencias Primitivas". En consecuencia, para

que la relacin de transmisin se mantenga constante, el punto P deber permanecer

fijo: la lnea de accin, para cada punto de contacto, deber pasar siempre por P. Lo

visto hasta aqu permite enunciar la

Ley General de Engrane:

"Para que la relacin de transmisin entre dos

perfiles se mantenga constante, es condicin

necesaria y suficiente que la normal a los perfiles

en el punto de contacto pase en todo instante

por un punto fijo de la lnea de centros."

Los perfiles que cumplen esta condicin se dice

que son "Perfiles Conjugados". Dado un perfil

cualquiera

1

que gira alrededor de O

1

, siempre

se puede calcular un perfil

2

que girando

alrededor de O

2

y en contacto con

1

d lugar a

una relacin de transmisin constante =cte.; es decir,

tal que 2 sea el perfil conjugado de 1(Fig. 8.4). Conocidos O

1

y O

2

y la relacin de

transmisin , se puede calcular el punto primitivo P situado sobre la lnea de centros

(y por tanto las circunferencias primitivas de radios R1 y R2)

resolviendo el sistema de dos ecuaciones con dos incgnitas:

Al lugar geomtrico del punto matemtico que coincide en cada instante con el

punto de contacto entre ambos perfiles se le denomina "Lnea de Engrane". Y el

ngulo que forma la normal a los perfiles en el punto de contacto con la

perpendicular a la lnea de centros recibe el nombre de "ngulo de Presin". Este

ngulo determina, por tanto, la direccin en la que tiene lugar la transmisin de

esfuerzos entre ambos perfiles. Si este ngulo vara, la direccin de transmisin de

esfuerzos vara y esto es algo que, desde el punto de vista dinmico, puede resultar

muy perjudicial. Lo ideal sera poder obtener una "lnea de engrane" que fuese una

lnea recta (con lo que el ngulo de presin se mantendra constante).

Los perfiles conjugados obtenidos

1

y

2

tienen, a su vez, una serie de

propiedades:

El perfil conjugado del perfil

2

es el perfil

1

.

Si se fija

1

a una rueda de radio "R

1

" y la hacemos rodar

sobre una base de radio "R

2

" obtenemos una serie de

posiciones sucesivas de ese perfil (ver Fig.). La

envolvente del perfil

1

en todas esas posiciones es el

perfil conjugado. Siempre la normal a dos perfiles

conjugados en el punto de contacto pasa por P (punto

primitivo).

Dado un perfil

1

, si dicho perfil

1

es el perfil conjugado de

2

y ste lo es a su vez del

perfil

3

: entonces,

1

es perfil conjugado de

3

Perfiles de los dientes

PERFIL DE EVOLVENTE

Interesa encontrar perfiles conjugados que, por una parte,

satisfagan la ley general del engrane y, por otra, sean fciles

de construir. Un perfil que cumple estas condiciones es el de

evolvente , que se emplea en la mayor parte de los engranes.

La Evolvente es una curva tal que el lugar geomtrico de los

centros de curvatura de todos sus puntos forma una

circunferencia. De forma intuitiva, el perfil de evolvente se

obtiene al desarrollar, mantenindolo tenso, un hilo de una

circunferencia y dibujar la trayectoria de uno de sus puntos.

La circunferencia sobre la que se desarrolla se denomina

Circunferencia Base , o tambin, evoluta. Conocido el punto

por donde debe de pasar el perfil, se puede calcular por

puntos el correspondiente perfil de evolvente. Se traza la

tangente a la circunferencia base desde el punto (A), se

divide en segmentos iguales y se avanza sobre la

circunferencia base trasladando esos segmentos. Desde cada

nuevo punto se traza la tangente (cada vez con un segmento

menos), para acabar uniendo los extremos de las sucesivas

tangentes.

Entre las propiedades de los perfiles de evolvente estn:

1. La lnea de engrane es una recta.

Llambamos lnea de engrane al lugar geomtrico de los puntos de

contacto entre perfiles conjugados. En el caso de los perfiles de

evolvente la lnea de engrane es AB: la tangente comn a las

circunferencias base de ambos perfiles (ver Fig.). La normal a los

perfiles de evolvente, que coincide con la lnea de engrane, da la

direccin de transmisin de los esfuerzos El ngulo o que forma la

lnea de engrane con la horizontal, reciba el nombre de ngulo de

presin. El ngulo de presin en este caso es constante, lo que resulta

beneficioso desde el punto de vista dinmico.

2- Engranan a cualquier distancia entre centros.

Al modificar la distancia entre centros, los perfiles siguen engranando,

aunque con distinto ngulo de presin o' y distintos radios primitivos

-R

1

y R

2

. Ello es debido a que la relacin de velocidades depende slo

de los radios de la circunferencia base (

1

y

2

), y no de la distancia

entre centros. Conclusin que puede deducirse de forma directa

observando la figura :

3- Los perfiles de evolvente son fciles de

generar.

Apoyndose en la frmula de Euler-Savary

puede comprobarse que todos los perfiles de

evolvente son conjugados entre s, porque

todos son conjugados a una rueda constituida

por un plano mvil con un perfil solidario que

es una lnea recta. Dicho plano apoya, a su vez,

sobre una base que no es otra que la

circunferencia primitiva del engranaje.

Sea un plano mvil, en el que se encuentra una

curva Cm de centro de curvatura Om. Su

conjugada en el plano fijo es Cf, de centro de

curvatura Of. El punto de contacto entre

ambas es A (Fig.).

Sea tambin que se conocen la base y la rueda

del movimiento relativo de ambos planos. La

frmula de Euler-Savary establece:

y tambin se verifica:

La normal por P (punto primitivo) al perfil

recto siempre es tangente a la circunferencia

base. La evolvente de las distintas posiciones

del perfil recto es el perfil de evolvente. Para

comprobarlo basta con demostrar que C (Fig. )

es el centro de curvatura del perfil y que se

encuentra sobre una circunferencia de radio .

de donde: O

f

P=Rsen.

Lo que significa que Of es un punto que est en

todo momento sobre una circunferencia de

centro O y radio Rcos. Es decir; O

f

C situado

sobre la circunferencia base de radio =Rcos.

OTROS TIPOS DE PERFILES

Al construir un par de ruedas dentadas, el perfil del diente de una rueda, en

general, puede elegirse arbitrariamente. En tal caso, el perfil del diente de la otra

rueda se calcular mediante el mtodo general de determinacin del perfil

conjugado de uno dado (Fig. ). Las ventajas asociadas al perfil de evolvente que

acaban de verse dan lugar a que ste sea el perfil mayormente extendido; no

obstante, pueden encontrarse tambin otro tipo de perfiles, aunque en menor

medida y en la mayor parte de los casos orientados a aplicaciones especficas.

As por ejemplo:

Engranajes Cicloides:

La cabeza del diente est trazada por una epicicloide y el pie por una hipocicloide.

Tuvieron una gran difusin hace aproximadamente un siglo, en virtud de la

facilidad para reproducirlos por fundicin. No obstante, en la actualidad slo se

emplean en raras ocasiones para mecanismos especiales.

En estos engranajes el perfil convexo contacta con el cncavo. Ello hace que la

presin especfica en este tipo de contacto sea menor que cuando estn en

contacto dos perfiles convexos. Sin embargo, esto mismo les hace ser muy

sensibles a las variaciones en la distancia entre ejes, precisando de un gran ajuste.

Al mismo tiempo, la velocidad de deslizamiento que tiene lugar entre dos dientes de

este tipo es constante en cada una de las zonas del diente; y en ambos casos es

significativamente menor que en el caso de los engranajes de evolvente. Ello da lugar a

un nivel de desgaste del diente tambin inferior. No obstante, en el punto del perfil

situado sobre la circunferencia primitiva (y que constituye la frontera entre el perfil

cncavo y el convexo) se produce un cambio brusco de la velocidad de deslizamiento y,

como consecuencia, el quebrantamiento superficial del

material alrededor de ese punto es ms probable en un

engranaje cicloidal que en uno de evolvente.

Por ltimo, la lnea de engrane no resulta ser una lnea

recta, con lo que el ngulo de presin vara. Debido a ello,

varan tanto las magnitudes de las fuerzas de reaccin

en los cojinetes como las orientaciones de estas

reacciones, lo que conduce al aflojamiento de los cojinetes.

Al mismo tiempo, al ser el desgaste del diente proporcional

a la fuerza de presin, el desgaste se lleva a cabo de forma

desigual.

Engranajes cilndricos rectos

Los engranajes cilndricos transmiten una rotacin entre dos ejes paralelos separados

una distancia "d" y con una relacin de transmisin =2/1 constante dada. Sus

antecesores en llevar a cabo esta tarea son los "Cilindros o Ruedas de Friccin" (Fig. ),

para cuyo dimensionamiento basta con resolver el sistema de dos ecuaciones con dos

incgnitas siguiente:

de donde se pueden despejar los radios de los cilindros

rozantes:

Pero en este tipo de mecanismos, la transmisin de esfuerzos es muy desfavorable, ya

que el esfuerzo normal de contacto pasa por el centro de giro sin proporcionar momento.

Por tanto, el par transmitido se reduce al originado por la fuerza de rozamiento

Froz=T=.N y como los valores de son reducidos, se precisan N muy elevadas para

obtener una transmisin de momentos motores pequea.

Ello limita el empleo de ruedas de friccin y obliga a adoptar perfiles en los que se

aproveche el par creado por N. Estos mecanismos se deslizan y ruedan, uno sobre otro, y

constituyen los "Mecanismos de Palancas Rodantes con Deslizamiento", pero el

movimiento que proporcionan no es continuo. Para resolver esta cuestin se plantea el

uso de varias palancas sucesivas iguales cuyo contacto asegura la conduccin slo

durante una fraccin de vuelta; suficiente para que el par de palancas siguientes tome

contacto y contine la transmisin de movimiento. Surgen as las "Ruedas Dentadas o

Engranajes".

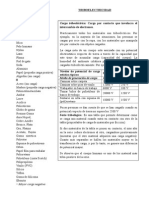

NOMENCLATURA

En la figura siguiente puede observarse el desarrollo de los dientes de un engranaje

cilndrico recto, a la vez que la nomenclatura empleada en el estudio de los

engranajes.

Los parmetros que permiten definir un engranaje y la nomenclatura empleada en ellos son:

- Circunf. primitiva (R), o de paso: la del cilindro rodante o de friccin equivalente.

- Circunf. exterior (R

e

): llamada tambin de cabeza o de addendum.

- Circunf. interior (R

p

): Llamada tambin de fondo, de pie o de dedendum.

- Anchura de cara o Longitud del diente: dimensin del diente medida en direccin axial.

- Addendum (a): distancia radial entre la c. primitiva y la de cabeza. a = R

e

R

- Dedendum (l): distancia radial entre la c. primitiva y la de pie: l = R - R

p

- Paso circular (p): distancia entre dos puntos homlogos de dos dientes consecutivos. En

general, se mide sobre la c. primitiva: p = 2R/z

- Paso angular (p

a

): ngulo entre dos puntos homlogos de dos dientes consecutivos

pa = 2 /z

- Hueco (h): anchura del hueco entre dientes sobre la c. primitiva: h = p - e

- Juego (j): diferencia entre el hueco de un diente y el espesor del que engrana con l: j = h1 -

e2

- Holgura o espacio libre de fondo (c): diferencia entre el dedendum de un diente y el

addendum del que engrana con l: c = l

2

- a

1

- Altura del diente (h

T

): distancia radial entre la c. de pie y la de cabeza: h

T

= a + l

- Espesor del diente (e): medido sobrela c. primitiva.

- N de dientes (z): n de dientes que tiene el engranaje.

- Mdulo o paso diametral (m, p

d

):cociente entre el dimetro primitivo del engranaje y el n

de dientes: m = 2R/z = p/

- Pin, rueda, borde superior o cabeza, cara (copa), flanco, fondo o borde inferior y radio de

acuerdo o chafln.

El valor numrico de mdulo determina el tamao del diente, ya que el paso es el

mismo sin importar si los dientes se colocan en una rueda pequea o en una rueda

grande -a mayor "m", mayor ser el diente-. Por otro lado, y con respecto a otro tipo de

pasos (p, pa) el mdulo o paso diametral tiene la ventaja de no depender del nmero .

ENGRANAJES NORMALIZADOS

En general, para que dos ruedas dentadas con perfil de evolvente sean

intercambiables entre s deben de cumplir las siguientes condiciones:

1. Tener el mismo mdulo ( o mismo paso circular, ya que m = p /).

2. Igual ngulo de presin de generacin .

3. Presentar addendum y deddendum normalizados.

4. Anchura del hueco igual al espesor del diente, ambos sobre la circunferencia

primitiva.

Un "Sistema de Dientes" es una norma que especifica las relaciones que deben existir

entre addendum, dedendum, espesor del diente y ngulo de presin, con el objetivo

de posibilitar la intercambiabilidad de las ruedas dentadas. No obstante, tambin hay

que constatar que la necesidad de obtener ruedas de alto poder de transmisin puede

aconsejar importantes desviaciones con respecto a lo sealado en los sistemas de

ruedas normalizadas. Teniendo en cuenta la norma ISO , existe una normalizacin

sobre:

El valor a tomar para el mdulo del engranaje. Estn definidas tres series de

valores normalizados representadas en la tabla, de los que conviene evitar los

valores comprendidos en las series II y III, dando preferencia a los mdulos de la

serie I.

Para el diametral pitch tambin

se definen valores normalizados:

el tipo de diente: normal o corto. Se establecen sus dimensiones con respecto

al valor del mdulo "m":

Segn la norma ASA:

a) Full-depth, 14 Y 20 sistema de involuta

a) Sistema de Stub-teeth

RELACIONES FUNDAMENTALES

A partir de la definicin de mdulo, puede obtenerse una expresin para la

relacin de transmisin "" en funcin del n de dientes del las dos ruedas que

constituyen el par de engrane:

Por lo tanto, al dentar las ruedas de friccin aparece una nueva condicin sobre las

velocidades angulares de los engranajes: la relacin de transmisin viene

determinada por los nmeros de dientes de las ruedas que engranan. Al ser el

nmero de dientes siempre un nmero entero ello implica que no ser posible, en

general, obtener cualquier relacin de transmisin; mxime si se tiene en cuenta que

tambin estar limitado el nmero mximo y mnimo de dientes a situar sobre una

rueda dentada.

Por regla general, se tratar de aproximar la relacin "" por un cociente de dos

nmeros enteros, de forma que el error cometido sea el menor posible, y siempre

dentro de los condicionamientos de tipo constructivo o funcional que nos vengan

impuestos. En este sentido, un mtodo de aproximacin posible es el de las

"fracciones continuas".

GENERACIN DE ENGRANAJES

Los procedimientos de tallado de ruedas dentadas se dividen en dos grandes

familias:

1. Procedimientos de reproduccin.

2. Procedimientos de generacin o rodadura.

Reproduccin

En los procedimientos de tallado de ruedas dentadas por reproduccin, el borde

cortante de la herramienta es una copia exacta de la rueda a tallar o de cierta parte de

ella (por ejemplo, del hueco entre dientes contiguos). Como consecuencia, estos

mtodos precisan de un nmero elevado de herramientas, ya que incluso para fabricar

ruedas dentadas con el mismo mdulo hace falta una herramienta para cada nmero de

dientes puesto que el hueco interdental vara.

Se pueden distinguir los siguientes procedimientos:

1. Fundicin: Se puede considerar como herramienta el molde que se llena con el

material colado. Este molde es una copia exacta de la futura rueda, si no se considera

el sobre-espesor que va asociado a la fundicin.

2. Procesos de metalurgia de polvos (pulvimetalurgia).

3. Estampado: La matriz que sirve como herramienta cortante tiene la forma de la

futura rueda. Es un procedimiento empleado generalmente con ruedas delgadas.

4.Estrusin y rebanado.

5.Mediante cortadores conformadores: El cortador tiene la forma exacta del hueco

interdental. Cabe distinguir dos procedimientos segn la mquina herramienta

utilizada:

Cepillado: La herramienta en la seccin perpendicular a la direccin de su

movimiento tiene perfiles cortantes que se corresponden perfectamente con el

contorno del hueco interdental del engranaje a tallar.

Fresado: Es un mtodo de gran difusin, similar a la talla por cepillado, pero aqu

en lugar de una cuchilla con forma determinada se utiliza como herramienta una

fresa especial estandarizada la "fresa de mdulo"- cuyos dientes tienen perfiles

idnticos a la forma del hueco interdental que se persigue. Al final de cada

operacin de fresado la fresa vuelve a su posicin inicial y la pieza bruta gira un

ngulo igual a 1/z de vuelta para poder fresar el siguiente hueco.

El elevado precio de una "fresa de mdulo" y la rapidez

con la que se desgastan obliga a recurrir a una cierta

inexactitud en el tallado al emplear la misma fresa para

ruedas con un n de dientes cercano a aqul para el que

est diseada la fresa. Lo habitual es utilizar juegos de 8

fresas de mdulo -en ocasiones tambin de 15 26 para

una mayor exactitud- de forma que cada fresa se

corresponde con el nmero menor de dientes de su

serie, ya que al aumentar "z" disminuye el hueco

interdental, evitando de esta manera el peligro de

"acuamiento".

Generacin por cremallera

Aprovechando la ltima propiedad del perfil de evolvente -todos los perfiles de evolvente

son conjugados a una rueda constituida por un plano mvil, que apoya sobre una base

que es la circunferencia primitiva del engranaje, con un perfil solidario que es una lnea

recta-, podemos generar los engranes por medio de una cremallera, haciendo que la

lnea primitiva de sta ruede sobre la circunferencia primitiva del engranaje. La

cremallera consiste en varios planos rectos unidos rgidamente, de modo que pueden

generarse simultneamente las dos caras del diente. Partiendo de un cilindro de acero,

la cremallera se emplea como herramienta de corte en el sentido perpendicular al plano

del dibujo (ver Fig.). Una vez efectuado el corte, se levanta la cremallera, se gira el

engrane que se est tallando un ngulo A, se avanza la cremallera R.A y se corta otra

vez. Repitiendo esta operacin sucesivas veces obtenemos el engrane

Generacin por pin

Como todos los perfiles de evolvente son conjugados entre s, tambin podemos

generar una rueda hacindola engranar con un pin herramienta (H) con un

determinado nmero de dientes (z

H

). El proceso de tallado puede llevarse a cabo de

dos formas posibles:

1. Si la pieza bruta (B) de la futura rueda dentada se fabrica en material blando,

girando ambas piezas tal y como se aprecia en la figura con velocidades y

H

, la

herramienta (H) penetra en la pieza bruta (B) generando los perfiles conjugados a los

perfiles de los dientes de la herramienta. Este mtodo -poco extendido se suele

emplear para ruedas dentadas de mdulo pequeo.

Cuando el material de partida es blando puede ser directamente mecanizado en fro,

en caso contrario necesita de un precalentamiento.

El nmero de dientes generados vendr determinado por la relacin de velocidades

angulares, ya que:

H

/ = z/z

H

El procedimiento puede invertirse manteniendo una de las ruedas fijas y variando la

velocidad angular de la otra para obtener el nmero de dientes "z" deseado. Por

consiguiente basta con una sola rueda-herramienta de mdulo "m" dado para poder

fabricar ruedas dentadas del mismo mdulo y con diferentes nmeros de dientes "z".

2. Anlogamente al caso de la cremallera, pero con una

mortajadora en forma de pin . La rueda herramienta

(H) con z

H

dientes se afila y convierte en herramienta de

corte. La mortajadora adems del giro comunica un

movimiento complementario de vaivn axial. Despus

de cada operacin de corte la rueda-herramienta y la

pieza bruta giran unos ngulos que mantienen la misma

relacin que las velocidades angulares:

H

/= z/z

H

INTERFERENCIA DE TALLADO Y DE FUNCIONAMIENTO

Se llama interferencia al contacto entre partes de perfiles que no son conjugadas.

Pueden distinguirse, en base a lo visto, dos tipos:

a) Interferencia de tallado o penetracin.

b) Interferencia de funcionamiento.

Interferencia de tallado o penetracin

Habr que diferenciar si el tallado se lleva a cabo con cremallera o con pin. Este

tipo de interferencia tiene lugar cuando la cremallera o el pin de generacin cortan

material en puntos situados en el interior de la circunferencia base, es decir, ms all

de donde termina el perfil de evolvente. Ello destruye parcialmente el perfil de

evolvente y provoca un debilitamiento en la base del diente que afecta muy

negativamente a sus propiedades resistentes.

El tallado de un engranaje con cremallera se realiza haciendo rodar la "lnea

primitiva de la cremallera" (circunferencia primitiva de R = ) sobre la circunferencia

primitiva de la rueda. As los dientes de la rueda se tallan como perfiles conjugados de

los dientes de la cremallera (envolventes de sus sucesivas posiciones). Pero hay que

tener en cuenta que el perfil de evolvente termina en el punto C -punto de la

circunferencia base, y si la lnea exterior de la cremallera pasa por debajo de C se

produce interferencia de tallado. En la figura se ha representado la posicin extrema

de tallado, en la que la cremallera est tallando el punto C de evolvente (ltimo punto

posible del perfil de evolvente).

Para que ello no ocurra, el

addendum de la cremallera

"a

c

" deber cumplir:

a

c

PM = CP sen = R sen2

y recordando que (por

definicin) : m = 2R / z

(*)

Si la cremallera est normalizada a

c

= m y la condicin para evitar la interferencia de

tallado ser:

Por lo tanto, la generacin con cremallera nos impone un lmite en el nmero de

dientes que podemos tallar con ella. En la prctica, y dado que est normalizado y

su valor suele ser de 20, el nmero de dientes z 17.1 z 18. Luego se podrn

generar ruedas de ms de 18 dientes con altura de cabeza "m" y =20.

Existen, no obstante, varios mtodos que permiten salvar esta limitacin:

1- Disminuir el tamao del addendum de la cremallera a 0.8m: z 13.68

2- Aumentar a 25. Entonces: z 11.2

3- Tallar engranajes corregidos, es decir, con cremallera desplazada.

Por otro lado, cuando se trata de tallado de

engranajes con pin dado que las puntas de

los dientes del pin siguen trayectorias

circulares, el problema de interferencia de

tallado ser ms difcil que aparezca. En este

caso, el ngulo de presin "" viene dado por el

radio base del pin y por el radio primitivo, y la

condicin a cumplir para que no se presente este

tipo de interferencia es que la circunferencia de

tallado mximo, que viene dada por la

circunferencia exterior del pin herramienta,

no penetre en la circunferencia base de la rueda

tallada ms all del punto C1 ,que C no llegue

ms all de C1.

Es decir: R

2

+ a

t

O

2

C

1

, siendo a

t

el addendum del pin de tallado. Donde

recordando que R

i

= mz

i

/2 y siendo (O

2

C

1

)

2

= (R

1

2

+ 2R

1

R

2

)sen2 + R

2

2

se puede

obtener el nmero mnimo de dientes que pueden tallarse con un pin dado.

Interferencia de funcionamiento

Tiene lugar cuando un diente de una de las ruedas entra en contacto con el de la otra

en un punto que "no est tallado" como funcin evolvente, tanto en el caso de que se

pretenda engranar fuera de "segmento de engrane" segmento C

1

C

2

sobre la lnea de

engrane en la figura anterior, como en el que se pretenda engranar en un punto de

este segmento que no est tallado como perfil de evolvente (al fin y al cabo, al tallar

el engranaje bien sea con cremallera, bien con pin, nada implica que haya que

tallar justo hasta llegar a la circunferencia base). En el caso de que ambos

engranajes hayan sido tallados con una cremallera (del mismo addendum para

simplificar a

c

y suponiendo que en la rueda de menor nmero de dientes (pin) se

cumple la condicin vista (*) para que no haya interferencia de tallado, el peligro de

interferencia de funcionamiento siempre estar en la rueda de menor dimetro.

Se deber cumplir:

Pero, adems el addendum de la cremallera de tallado debe ser tal que el punto A

est realmente tallado. En la figura se observa que AP A'P, siendo A' el ltimo punto

de la lnea de engrane tallado por la cremallera, es decir AP sen a

c

De donde se

obtiene la condicin para evitar este tipo de interferencia:

De forma anloga, suponiendo que ambos

engranajes han sido tallados con un pin (del

mismo addendum a

t

) que cumple la condicin

necesaria para evitar la interferencia de tallado

en la rueda de menor nmero de dientes, para

que no se presente interferencia de

funcionamiento se tendr que cumplir que: AP

CP (Figs. 8.25 y 8.26). Pero si adems

engranamos esa rueda pequea con otra de radio

R

2

R

t

(radio de la circunferencia primitiva del

pin de tallado), deber de comprobarse que AP

A'P que desarrollado resulta:

del diente conductor con la punta del diente

conducido y el B al punto en que se pierde el

contacto entre la punta del diente conductor y

el flanco del diente conducido. Dentro de ese

contacto entre los dos dientes se distingue

una fase de aproximacin entre el instante

en el que los dos dientes entran en contacto

(A) y el instante en el que el punto de

contacto es el punto primitivo P y una fase de

retroceso o alejamiento desde el instante

anterior hasta el momento en el que ambos

dientes dejan de estar en contacto (B).

ARCO DE CONDUCCIN Y RELACIN DE CONTACTO

Se denomina ngulo de conduccin (

t

) al ngulo girado por el engranaje desde que

dos dientes establecen el contacto hasta que lo pierden. A su vez, arco de conduccin

(q

t

) es el arco determinado por el ngulo de conduccin sobre la circunferencia

primitiva. Cada uno de los dos engranes que forman el par de engrane tiene su propio

ngulo de conduccin (

t1

y

t2

), pero ambos ngulos interceptan el mismo arco sobre

la circunferencia primitiva, ya que se parte del supuesto previo de la rodadura entre

circunferencias primitivas. Todos los puntos de contacto entre los dientes estn

situados en el segmento de engrane AB definido sobre la lnea de engrane por las

circunfs. exteriores de los engranajes. El punto A corresponde al contacto del flanco

De la definicin de evolvente se deduce que existe una relacin directa entre las

distancias medidas sobre la lnea de engrane y el ngulo girado por el engranaje. En

efecto, de la idea intuitiva de ver la evolvente como un hilo que va enrollndose en la

circunferencia base, se concluye que las distancias medidas sobre la lnea de engrane

-lo que se acorta el hilo- son iguales a los arcos medidos sobre la circunferencia base -

lo que se recoge el hilo sobre la circunferencia-.

Entonces se cumplir que: AP=A'P' y PB=P'B'.

Y se trata de determinar qu ngulo giran los

engranajes cuando se pasa del punto de contacto

en A al contacto en B. Sabemos que:

Por otro lado, se llama relacin de contacto (

c

) al cociente entre el arco de

conduccin y el paso circular (

c

= q

t

/ p). Da una idea del nmero de dientes que

engranan en cada instante y nunca podr ser menor que la unidad. Por ejemplo, una

relacin de contacto de 1.8 significa que el 80% del tiempo hay dos pares de dientes

en contacto simultneamente, mientras que el 20% restante slo hay uno.

Cuanto mayor sea esta relacin de contacto, menor ser el esfuerzo que soporta cada

diente ya que el esfuerzo de transmisin se reparte entre un nmero mayor de diente

y, por tanto, mayor podr ser la potencia a transmitir por el par de engrane. El inters

se fijar por ello en la obtencin de relaciones de contacto altas. Normalmente, se

recomienda que la relacin de contacto alcance, por lo menos, un valor de 2, a poder

ser entero y nunca menor que 1 o, mejor dicho, nunca menor que 1.2, para evitar que

los errores de fabricacin y montaje den lugar a una

c

<1-.

Por otro lado, las cada vez mayores exigencias de confort obligan a reducir el nivel

de ruido en los engranajes. En este ruido existen dos componentes fundamentales:

el ruido provocado por el choque de dos dientes en el momento en que empiezan a

engranar, y el ruido generado por el rozamiento entre dos dientes que estn

deslizando entre s. Ambos casos dependen directamente de la fuerza que deba

transmitir cada par de dientes, y ello depende -como se ha visto- de la relacin de

contacto: cuanto mayor sea sta, menor ser el esfuerzo normal entre los dientes

que estn engranando y, por lo tanto, menor ser el ruido de engrane y mayor el

confort.

ANLISIS DINMICO DE LOS ENGRANAJES

En ausencia de rozamiento, la fuerza resultante W que acta sobre el diente de

engrane est situada sobre la lnea generatriz o lnea de presin en un engranaje

de evolvente, y su lnea de aplicacin se desplaza desde la parte superior (o

inferior) del diente hasta la parte inferior (o superior) del mismo.

En el punto en que la lnea de accin de W corta a la lnea central o eje geomtrico

del diente, la fuerza W se reemplaza por sus componentes radial y tangencial, N y

F

s

. La fuerza N produce un esfuerzo uniformes de compresin sobre cualquier

seccin del diente . La componente F

s

produce un esfuerzo flector: traccin en E y

compresin en V originando un esfuerzo total de compresin ms elevado.

Como el esfuerzo uniforme de compresin es pequeo comparado con el esfuerzo

de flexin, su efecto sobre la resistencia del diente se suele omitir en los clculos.

Actuando F

s

sobre B con un brazo de momento h, el momento flector en la seccin

VE es M=F

s

h. Con el ancho de cara b, el mdulo de flexin de la seccin rectangular

en VE es Z = bt

2

/6. Siendo M=sZ,

h=

2

6

En la seccin VE el esfuerzo es el mximo para la carga F

s

y se localiza por el

siguiente razonamiento. Hagamos s y b constantes en la ecuacin anterior, con lo

que obtenemos h = (sb/6F

s

)t

2

=Ct

2

, que es la ecuacin de una parbola. Inscribamos

esta parbola pasando por el punto B; es tangente al perfil del diente en V y E

(donde la anchura del diente es t) y resultar interior al diente en cualquier punto.

Como la parbola delimita una viga de resistencia uniforme (s = constante), el

diente es ms dbil en la seccin VE. Las dimensiones h y t se pueden reemplazar

utilizando la proporcin x/(t/2) = (t/2)/h, por los tringulos semejantes BVG y

GVH, de donde h=t

2

/4x. Sustituyendo este valor de h obtenemos

=sb

4

6

Multiplicando y dividiendo el segundo miembro de esta ecuacin por el paso

diametral P

d

tenemos

(

2

3

)

El parmetro

2

3

depende de la forma del diente (que es funcin del nmero de

dientes para un valor particular de o) y del punto de aplicacin de la carga. Se le

denomina factor de forma de Lewis y se le designa por Y. Entonces:

() (ecuacin de Lewis)

En la tabla AT 24 se dan los valores de Y

en unidades mtricas: =

10

(ecuacin de Lewis)

Concentracin de esfuerzos

puesto que hay un ngulo entrante en los fondos de los dientes, donde el perfil se

une a la parte inferior de los mismos, existe all una concentracin de esfuerzos,

fenmeno que no se tiene en cuenta en la ecuacin original de Lewis. Como la carga

que acta sobre el diente se aplica repetidamente, es de esperar que si se produce

fractura, sta ser debida a la fatiga. El valor del coeficiente terico de concentracin

de esfuerzos no es posible definirlo de modo simple a causa de la complejidad

geomtrica.

10

Cuando dos engranajes son del mismo material, el diente del

pin es ms dbil, Y

p

< Y

g.

Cuando son diferentes se admite

que el diente de menor sY es el ms dbil.

Cuando se aplica la carga en la punta del diente :

1,2 <

< 1,7

Esfuerzos de clculo

En general, un esfuerzo de clculo se elige de acuerdo con la experiencia y su

eleccin depende en parte del grado de conformidad existente entre el anlisis de

esfuerzos y los hechos reales, y de la condicin de carga admitida o supuesta.

Generalmente se utiliza el lmite de fatiga como esfuerzo de clculo.

Utilizaremos los valores de S'

n

dados en las tablas para el esfuerzo de proyecto. Si no

se dispone de estos valores de ensayo, recordamos que solo para el acero:

Para dientes cementados: S'

n

vale :

Y para bronce y fundiciones: S'

n

~0.4S

u

Ancho de cara

La obtencin de la ecuacin de Lewis est basada en el supuesto de que la carga est

distribuida uniformemente en toda la anchura. Algunas veces esto dista mucho de la

realidad, debido a la desalineacin o alabeo de los dientes. Una causa de rotura del

diente es la concentracin de la carga en un extremo de su anchura, lo que origina

esfuerzos mayores que cuando la carga est distribuida. Para paliar esta

perturbacin, el ancho de cara b no debe ser demasiado grande en comparacin con

su espesor (o paso) del diente:

8M < b <12,5M (dientes tallados)

A fin de evitar una concentracin de la carga en un extremo de un diente, los dientes

de engranajes cilndricos estn a veces bombeados: es decir, los dientes son

raspados o cepillados con una reduccin elptica desde el centro del diente hasta el

extremo de aproximadamente 0,0003 cm por cm en cada lado.

Carga transmitida

En el proyecto se conoce usualmente la potencia transmitida y las velocidades

angulares de los engranajes. La carga transmitida F

t

, fuerza tangencial media en los

dientes, se obtiene por la potencia o por el momento torsional aplicado:

Donde v

m

= Dn mpm (o bien fpm), velocidad en la circunferencia primitiva; n rpm; D

en metros (o ft), y CV (hp) es la potencia de entrada. El el caso de cargas variables

transmitidas, como en prensas punzonadoras, cizalladoras, etc., la mxima carga

transmitida debe ser la base del proyecto en cuanto a resistencia.

Cargas dinmicas sobre los dientes de los

engranajes

Como los perfiles de los dientes no son evolventes

perfectas (no estn conjugados con precisin), y

puesto que la separacin entre los dientes no es

rigurosamente exacta, que adems el eje y sus

apoyos se deforman bajo carga y que una carga

deforma a los dientes, la ley del engrane no se

cumple rigurosamente y es inevitable que se

produzcan aceleraciones locales.

Despus que Lewis enunci su ecuacin para la

resistencia de los dientes de engranajes, la

experimentacin demostr que es necesario

aplicar un coeficiente de velocidad para

obtener un esfuerzo de clculo a fin de llegar a un

mejor acuerdo entre los clculos de proyecto y los

resultados de los ensayos, lo que equivale a decir

que la carga dinmica es funcin nicamente de la

velocidad. Cuando el servicio es intermitente y

no constituye factor importante el desgaste:

Coeficiente de servicio

Los engranajes en servicio real, al igual que otros elementos de mquinas, estn

sometidos a tal variedad de condiciones de funcionamiento que su anlisis detallado

es imposible y la nica alternativa prctica es introducir un coeficiente de experiencia

(Factor de seguridad): N

sf

Y se supone que los dientes del engranaje son suficientemente fuertes en lo que

respecta al fallo por fatiga cuando:

F

s

>N

sf

F

d

Carga dinmica media de Buckingham para dientes metlicos

Se considera que la carga dinmica est constituida por la carga transmitida F

t

mas un

incremento dinmico de carga I , siendo el incremento consecuencia de las diversas

inexactitudes y correspondientes aceleraciones que intervienen.

Errores admisibles y probables

Cuanto mayor sea la velocidad en la

circunferencia primitiva de los engranajes,

mayores son las relaciones dinmicas que

se originan por los errores diversos de los

dientes. En general cuanto mas intenso es

el ruido para una velocidad, paso y

ambiente determinados, mayor es el error.

Las altas velocidades requieren pues,

mayores exactitudes para que el

funcionamiento sea satisfactorio.

La manera de utilizar las figuras AF19 y AF

20 en el proyecto es determinar

previamente el error admisible por la fig

AF19, despues de haber sido calculada la

velocidad. Esto es una indicacin de la

exactitud necesaria de fabricacin.

Despus, una vez conocido o supuesto el

mdulo, se entra en la AF20, se decide

acerca de la calidad de fabricacin y se usa

el valor e deducido por la curva inferior

inmediata.

Carga lmite respecto al desgaste

El tipo de desgaste a que nos referimos es el que se producir a causa de un fallo por

fatiga del material de la superficie a consecuencia de elevados esfuerzos de contacto,

fenmeno llamado pitting.

=

En general cuando se precisa un servicio indefinido mas o menos continuo es

necesario que adems se cumpla que :

F

w

> N

sf

F

d

You might also like

- Ecuacion de PalmgrenDocument3 pagesEcuacion de PalmgrenMatias Alejandro BarriosNo ratings yet

- Guia PLC Logo PDFDocument18 pagesGuia PLC Logo PDFMatias Alejandro BarriosNo ratings yet

- L04 FallasFatiga 1Document58 pagesL04 FallasFatiga 1Pato Patiño MuñozNo ratings yet

- Ejercicio PROPUESTODocument1 pageEjercicio PROPUESTOMatias Alejandro BarriosNo ratings yet

- Problemas Resueltos Tema5 PDFDocument46 pagesProblemas Resueltos Tema5 PDFMatias Alejandro BarriosNo ratings yet

- Tipos de OrganizacionesDocument4 pagesTipos de OrganizacionesMatias Alejandro BarriosNo ratings yet

- Lamina 3 2019Document1 pageLamina 3 2019Matias Alejandro BarriosNo ratings yet

- Electro Hidráulica 2017 PDFDocument7 pagesElectro Hidráulica 2017 PDFSoto DavidNo ratings yet

- Bombas hidráulicasDocument180 pagesBombas hidráulicasMartin AndradeNo ratings yet

- Gestion Integral de Efluentes Gaseosos Chaer Ingenieria Ambienley 5.965 Proteccion A Las Fuentes de Provisionn y A Los Cursos y Cuerpos Receptores de Agua y A La AtmosferaDocument3 pagesGestion Integral de Efluentes Gaseosos Chaer Ingenieria Ambienley 5.965 Proteccion A Las Fuentes de Provisionn y A Los Cursos y Cuerpos Receptores de Agua y A La AtmosferaMatias Alejandro BarriosNo ratings yet

- Introducion R.Q. y R.B.Document9 pagesIntroducion R.Q. y R.B.Matias Alejandro BarriosNo ratings yet

- Estados de La MateriaDocument1 pageEstados de La MateriaMatias Alejandro BarriosNo ratings yet

- Cedula de Notificacion BARRIOSDocument2 pagesCedula de Notificacion BARRIOSMatias Alejandro BarriosNo ratings yet

- MAQUINASDocument4 pagesMAQUINASMatias Alejandro BarriosNo ratings yet

- Diseño para Cargas Dinamicas PDFDocument10 pagesDiseño para Cargas Dinamicas PDFMatias Alejandro BarriosNo ratings yet

- Calculo Instalacion NeumaticaDocument14 pagesCalculo Instalacion NeumaticaMatias Alejandro BarriosNo ratings yet

- Ingeniería de ProductoDocument7 pagesIngeniería de ProductoMatias Alejandro BarriosNo ratings yet

- Apunte de Catedra Maquinas Electricas y Automatismos 6 To 2014 PDFDocument50 pagesApunte de Catedra Maquinas Electricas y Automatismos 6 To 2014 PDFMatias Alejandro BarriosNo ratings yet

- Tipos de Arranque Motores TrifasicosDocument21 pagesTipos de Arranque Motores TrifasicoselectrotecnicaazatoNo ratings yet

- Maquinas Electricas RotatoriasDocument16 pagesMaquinas Electricas RotatoriasMatias Alejandro BarriosNo ratings yet

- Ejercicios ElectroDocument45 pagesEjercicios ElectroKevin Roberto Damas AguilarNo ratings yet

- Diseño de Productos (Recuperado)Document29 pagesDiseño de Productos (Recuperado)Matias Alejandro BarriosNo ratings yet

- Cálculo de Las Transmisiones Por Correa TrapecialesDocument9 pagesCálculo de Las Transmisiones Por Correa TrapecialesMatias Alejandro BarriosNo ratings yet

- Contact OresDocument16 pagesContact OresMatias Alejandro BarriosNo ratings yet

- Pineau (1998) - La Escuela Como Máquina de EducarDocument26 pagesPineau (1998) - La Escuela Como Máquina de Educarparvuloka100% (8)

- Estudio tiempos-tiempo estándar operaciónDocument8 pagesEstudio tiempos-tiempo estándar operaciónMatias Alejandro BarriosNo ratings yet

- Ejercicios ElectroDocument45 pagesEjercicios ElectroKevin Roberto Damas AguilarNo ratings yet

- TP Nº1 Taller Nuevas Infancias LorenzetiDocument3 pagesTP Nº1 Taller Nuevas Infancias LorenzetiMatias Alejandro BarriosNo ratings yet

- Materiales TriboelectronicoDocument1 pageMateriales TriboelectronicoIan Mallma QuispeNo ratings yet

- Tecnologia Neumatica - 1Document45 pagesTecnologia Neumatica - 1Daniel PaganoNo ratings yet

- Unidad 2. Diagrama de BloquesDocument8 pagesUnidad 2. Diagrama de BloquesMichel SantosNo ratings yet

- Segundo Examen Parcial de Mecanica de FluidosDocument34 pagesSegundo Examen Parcial de Mecanica de FluidosAndres Bernales UgarteNo ratings yet

- Metodos de RefrigeracionDocument6 pagesMetodos de RefrigeracionJoaquín Sabino Méndez AlemánNo ratings yet

- Lab de Biofísica 1 OsciloscopioDocument4 pagesLab de Biofísica 1 OsciloscopioJD HRNo ratings yet

- Práctica 1 - Modulo IoT Como Sistema de PercepciónDocument23 pagesPráctica 1 - Modulo IoT Como Sistema de PercepciónPriscila MontfortNo ratings yet

- Guía de Ejercicios 1 Analisis Numerico IPAC 2018Document8 pagesGuía de Ejercicios 1 Analisis Numerico IPAC 2018juan carlosNo ratings yet

- Carpeta de EvidenciasDocument140 pagesCarpeta de EvidenciasEdgar Ivan Zarco SalazarNo ratings yet

- Proyecto de Optimizacion Analisis Estructural - Secundario S-CuajoneDocument14 pagesProyecto de Optimizacion Analisis Estructural - Secundario S-CuajoneJhonny SanchezNo ratings yet

- Tabla Periódica y Estados de Agregación de La MateriaDocument17 pagesTabla Periódica y Estados de Agregación de La MateriaARATH MAURICIO FEDERICO IBARRANo ratings yet

- 0697-409 Pump Tubes EsDocument24 pages0697-409 Pump Tubes EsFranco TraballoniNo ratings yet

- Diviana YacimientoDocument12 pagesDiviana YacimientoMaria MorenoNo ratings yet

- Principios de Tribología Aplicados en La Ingeniería Mecánica PDFDocument100 pagesPrincipios de Tribología Aplicados en La Ingeniería Mecánica PDFAngelica NovoaNo ratings yet

- Manual Del Propietario SWI 400 - 700 - 1100 - 1600 - 2100 1Document65 pagesManual Del Propietario SWI 400 - 700 - 1100 - 1600 - 2100 1jhonnyNo ratings yet

- Preinforme 6Document2 pagesPreinforme 6Joanny TorresNo ratings yet

- Implementación paneles solares termodinámicos climatización viviendas San MiguelDocument13 pagesImplementación paneles solares termodinámicos climatización viviendas San MiguelALEX JHON CONDORI CARCAUSTONo ratings yet

- Corrección Del Factor de PotenciaDocument18 pagesCorrección Del Factor de PotenciaEdyVidaNuevaNo ratings yet

- Antenas Yagi ExposicionDocument21 pagesAntenas Yagi ExposicionNataly Fernanda Montero AnteloNo ratings yet

- Proyecto de Poleas y PolipastosDocument8 pagesProyecto de Poleas y PolipastosRomario JuanNo ratings yet

- Estática de FluidosDocument6 pagesEstática de FluidosDaniel Enrique Castellanos FigueroaNo ratings yet

- Lo Que DiremosDocument14 pagesLo Que DiremosIsis Hernández RochaNo ratings yet

- Gravedad y modelos de geoide revelan información geodésica, geofísica y geodinámicaDocument24 pagesGravedad y modelos de geoide revelan información geodésica, geofísica y geodinámicaNair Ammy Nabiri Leguizamon MartinezNo ratings yet

- Catalogo - Ceramco 2022Document23 pagesCatalogo - Ceramco 2022elichNo ratings yet

- Practica Compuestos de Oxidos de CobreDocument11 pagesPractica Compuestos de Oxidos de CobreDennya HermosilloNo ratings yet

- Api 1-40Document1 pageApi 1-40kirkinhoNo ratings yet

- Ecuación de Estado de Gas IdealDocument16 pagesEcuación de Estado de Gas IdealEdison MoralesNo ratings yet

- Que Es Esa Cosa Llamada Ciencia. ResumenDocument12 pagesQue Es Esa Cosa Llamada Ciencia. ResumenEnrique Alberto MartinelliNo ratings yet

- Experimento Fntgy Mover Coche GloboDocument1 pageExperimento Fntgy Mover Coche GloboCharo Mendez AcostaNo ratings yet

- Guia 1 LAB 3 Sem II 2021Document13 pagesGuia 1 LAB 3 Sem II 2021Yesica Choquenaira BaltazarNo ratings yet

- Densidad de La LecheDocument3 pagesDensidad de La LecheLeydi TroconesNo ratings yet

- Investigacion Equipos y Accesorios para Concreto PresforzadoDocument29 pagesInvestigacion Equipos y Accesorios para Concreto PresforzadoCristian Leonardo OchoaNo ratings yet