Professional Documents

Culture Documents

Diamantina

Uploaded by

Paulina Fuentes MOriginal Title

Copyright

Available Formats

Share this document

Did you find this document useful?

Is this content inappropriate?

Report this DocumentCopyright:

Available Formats

Diamantina

Uploaded by

Paulina Fuentes MCopyright:

Available Formats

PERFORACIN DE SONDAJES CON DIAMANTINA.

1. Los Diamantes

El primer ensayo de perforacin con diamantes se hizo el 10 de marzo de 1862 por el genovs George-Auguste Lechot. Naturaleza: Los diamantes que se utilizan, no aptos para joyera, son en la actualidad los siguientes: El Carbono: (o carbonado, diamante negro), de color muy oscuro o francamente negro, sin forma cristalina aparente; parece una lava. Su ausencia de crucero permite cortarlo en fragmentos aproximadamente cbicos cuyo peso vara de 0,15 a 4 quilates. Este diamante se destina nicamente a la industria. Se encuentra en el Brasil, en la provincia de Baha, y en frica Ecuatorial francesa. El ballas, esferoidal compuesto por un agregado de pequeos cristales que radian a partir de un centro, es muy difcil de exfoliar, extremadamente duro y resistente. Se encuentra en Brasil, y en frica del Sur en la regin de Kimberley. El boart (o bort, bortz, boort, bowr) formado por cristales interpenetrados en todos sentidos de forma que constituyen unas masas esferoidales erizadas con picos y facetas. No presenta tampoco crucero y su dureza tambin es muy grande. No se puede emplear en joyera a causa de su color, su textura, su forma o sus dimensiones. El Congo es el mayor productor de diamantes en peso, pero no en valor, porque su produccin slo cubre el 7 % de lo consumido en joyera. DUREZA: La eleccin de este material para su engaste en las coronas de perforacin viene justificada por su dureza en la escala de Mohs, en la que ocupa el grado mximo con el valor 10. Sin embargo, no todos los diamantes tienen la misma dureza. Con UNA simple medida de la densidad se puede precisar su valor. Si la densidad est comprendida entre 3,1 y 3,3, el diamante es muy duro; entre 3 y 3,1 es de buena calidad; entre 2,9 y 3 es de calidad media; por debajo de 2,9 es malo. Esta clasificacin deja mucho que desear y ha sido revisada por M. E. Wooddell. Ha desarrollado la escala de dureza de Mohs, que caracteriza cada cuerpo, por la profundidad relativa de una raya hecha en el mismo por partculas de una misma materia ms dura que l. Ha llegado a los resultados siguientes para los cuerpos ms duros que el cuarzo:

Diamante Boart Diamante Ballas del Brasil Diamante Congo (amarillo, blanco, verde) Carbonos Carburos de Boro Carburo de Silicio(negro,gris) Carburo de Volframio(13%Co) Alumina Sintetica(3.14% TiO2) Alumina Sintetica Corindon cristalizado Cuarzo

10,00 9,99 9,96; 9,95; 9,89 9,82 9,32 9,15; 9,13 9,09 9,06 9,03 9,00 8,94

Este mismo autor, normalizando el modo de trabajar usualmente los diamantes, ha propuesto otra escala basada en el poder abrasivo de un polvo calibrado y ensayado en las mismas condiciones de empleo. Asignando los nmeros 7 y 9 al cuarzo y el corindn respectivamente ha llegado a la clasificacin siguiente: Boart pardo de frica del sur Ballas de Amrica del sur Diamante amarillo del Congo Diamante incoloro y transparente Diamante gris y opaco Carbono de Amrica del sur Carburo de boro Carburo de silicio negro Carburo de silicio verde Carburo de volframio Alumina fundida Alumina fundida pura Corindon cristalizado Cuarzo 42,4 42,0 41,0 40,7 38,7 36,4 19,7 14,0 13,4 12,0 11,0 10,0 9,0 7,0

Estas dos tablas conducen a los mismos resultados: No todos los diamantes tienen la misma dureza, los ms duros son los Boarts, los menos duros son los carbonos. Todos los carburos y las Alminas sintticas tienen grado de dureza comparable que vara de 9,32 para el carburo de boro y 9,03 para la Almina sinttica. Entre estas dos clases de cuerpos hay una gran diferencia de dureza, Carbono 9,82; Carburo de Boro 9,32; y sobretodo de poder abrasivo; Carbono 36,4 y Carburo de Boro 19,7. 2

Existe, por consiguiente, un verdadero inters en emplear el diamante para perforar las rocas silceas, poco menos duras que la widia. En algunos casos resultara ventajoso elegir incluso entre distintas clases de diamantes Orientacin: La experiencia demuestra que la orientacin de los diamantes en la corona tiene una gran importancia. Segn su orientacin el diamante resiste muy bien o se rompe al empezar a usarlo, esto es producido debido a las propiedades cristalogrficas de los diamantes. Ensayo sobre una roca porfdica (Granito) muy homognea con orientacin de diamantes como superficie de corte donde se utilizan tres coronas de 45mm de dimetro. Caras blandas de los diamantes como superficie de corte Caras duras de los diamantes como superficie de corte Con diamantes orientados al azar. Orientacin de los diamantes Nmero de piedras por corona Nmero de piedras por quilate Nmero de quilates por corona % de piedras orientadas en la direccin dura Metros perforados por corona Avance instantneo (cm/min) Prdida de diamantes por corona (quilates) Prdida de diamantes por metro perforado (quilates) % de diamantes reengastables. Blanda 148 8-12 14,37 22 19,40 6,9 3,41 0,176 76 Fortuita 148 8-12 18,11 36 24,70 7,7 1,21 0,049 93 Dura 148 8 - 12 15,35 8-1 30,30 7.11 0,45 0.015 97

Se ve que una buena orientacin de los diamantes no modifica el avance instantneo, pero aumenta mucho el nmero de metros perforados por la corona disminuyendo extraordinariamente el desgaste de las piedras. FRAGILIDAD. Contra las apariencias, no es la dureza lo que nicamente determina la eleccin de un diamante. Para que trabaje correctamente en rocas heterogneas o fisuradas es necesario tambin que posea una buena resistencia a los choques. La fragilidad del cristal se caracteriza por su textura. En particular un cristal fcilmente exfoliable es ms quebradizo y menos resistente que un carbono carente de forma cristalina.

2.- Definicin del mtodo y sus resultados empricos

La perforacin con diamantina podra definirse como la recuperacin dirigida y controlada de una porcin de roca de tamao deseable, mediante maquinas ya sean estas mecnicas o hidrulicas, transmitiendo la energa mediante un varillaje de barras a un bit compuesto por diamantes que van generando el corte de la roca. Los ensayos efectuados por Sundberg y Lindquist en rocas de naturaleza diferente demuestran que la velocidad de avance aumenta con la velocidad de rotacin. En un granito duro el nmero de metros perforados alcanza su mximo valor entre 740 y 1000 revoluciones por minuto, y el gasto de diamantes un mnimo en los alrededores de las 1000 r.p.m. Por el contrario, una velocidad demasiado elevada desgasta los diamantes (12 500 r.p.m. en las mquinas Lindquist perfectamente equilibradas). Un fenmeno parecido se presenta en lo que se refiere a la presin con que se aplican los diamantes sobre el terreno. Si esta presin es demasiado pequea los diamantes se desgastan rpidamente, llegando a ser inutilizable la corona. Para una formacin dada, hay una relacin entre la velocidad de rotacin minima y la presin ejercida sobre cada piedra de la corona. Esta relacin es anloga a la que existe en el caso de la perforacin con prismas entre los ngulos de ataque, de corte y de arranque. Parece ser que, cuanto ms dura sea la roca y sobre todo, cuanto menor es la velocidad de rotacin, mayor ha de ser la presin sobre la corona. Por eso los perforadores de los sondeos petroleros trabajan empleando 40 a 100 revoluciones por minuto con coronas de 5 a 9 pulgadas provistas de diamantes de 1/10 a 1 quilate. Las presiones que aplican varan de 1500 a 4000 Kg, no siendo recomendable pasar de un mximo de 5000 kg. Las presiones demasiado elevadas favorecen las desviaciones de las perforaciones. Con una corona de 35 mm las presiones estn comprendidas entre 300 y 600 kg. Se comprende que las mquinas de avance automtico, que imponen una relacin fija entre la velocidad de avance y de rotacin, no podrn dar un rendimiento ptimo ms que en raros casos. La velocidad de avance depende igualmente de la naturaleza y tamao de los diamantes. Se emplean muchos diamantes pequeos cuando se quieren reemplazar los carbonos o ballas demasiado caros. La eleccin de boarts equivalentes (2 a 2,5 quilates) llevara a unos resultados deplorables. Este fallo se puede explicar considerando la estructura particular de los carbonos que no es la misma que la de los boarts. Por tanto, interesar emplear pequeos boarts; por ejemplo, para una corona de 40 mm, 16 piedras de 0,5 quilates, 32 de 0,25 quilates e incluso 200 de 0,05 quilates. El empleo de un mayor nmero de diamantes sobre cada corona aumenta considerablemente el avance. Por ejemplo, las coronas provistas de 100 diamantes dan en un granito duro un avance superior en un 55 % al de las coronas de 40 diamantes y un aumento de duracin del 57 %. Sin embargo, es preciso sealar que esta corona de 100 diamantes debi desecharse a consecuencia del desgaste del acero que sujetaba los diamantes. Contrariamente, los ensayos efectuados en rocas diferentes al granito demuestran que las coronas con diamantes pequeos dan muy mal resultado en los siguientes casos: 4

Terrenos heterogneos Asurados y con diaclasas; Terrenos alternantes duros y blandos, sobre todo cuando estn inclinados con relacin al eje de la perforacin; Terrenos que producen un ripio demasiado abrasivo, tipo cuarcita. Estos malos resultados provienen sobre todo del desprendimiento de los diamantes, favorecido por los choques al pasar las fisuras y por el desgaste del metal de engaste. Si el ripio es particularmente abrasivo, algunos centmetros de perforacin pueden ser suficientes para arruinar completamente una corona. He aqu, por ejemplo, las longitudes de perforacin conseguidas en unas cuarcitas con diferentes coronas de 36 mm de dimetro: Diamy Diabor Diaborit Ho Diaborit Hoo Technom Llenas cncavas 21,40 m 9,74 m 11,85 m 18,53 m 26,08 m 5.54 m

En este caso los mejores resultados se consiguen con los diamantes pequeos y con las concreciones diamantferas. Con las pequeas piedras el problema cambia, pasando del diamante al del metal de engaste. Si ste es demasiado blando, el diamante se descarna en seguida y si es demasiado duro trabaja mal porque se destaca muy poco. Adems, se hacen muy sensibles a los choques a causa del reparto irregular de los esfuerzos de agarre. Por todo esto, el empleo de pequeas piedras complica seriamente el problema de la perforacin con diamantes, ya que entran en juego dos variables: el diamante y el metal de engaste. Como la dureza, la homogeneidad y la fisuracin de la roca que se va a perforar no pueden despreciarse, es preciso en cada caso proceder por analoga con otros anlogos y realizar algunos ensayos antes de encontrar el tipo de corona que dar los mejores resultados. Algunas veces estos ensayos conducen al empleo de coronas con gruesos diamantes (por ejemplo 8 diamantes de 2,5 quilates para una corona de 45 mm de dimetro), eventualmente recargados con el soplete. 2.1.- Pasos para el agua: Los pasos para el agua son, en general, los puntos dbiles de la corona; la rotura y el desengaste de los diamantes ocurren con frecuencia cerca de ellos. Se les puede hacer profundos y estrechos o, por el contrario, largos y poco profundos. Esta segunda disposicin parece preferible para los diamantes grandes y la primera para los pequeos, pero no se puede dar ninguna regla absoluta. Si los pasos son insuficientes, el ripio producido por la perforacin puede desgastar la matriz y facilitar la prdida de los diamantes. El nmero de pasos tambin tiene su importancia. Una disposicin asimtrica o un nmero impar puede reducir algunas vibraciones, o, ms bien, las resonancias. 5

2.2.- Velocidad de rotacin econmica: La velocidad de rotacin econmica es la que permite conseguir el precio de coste ms bajo por metro perforado. Hay que considerar dos gastos principales: el consumo de diamantes, es decir, el desgaste de la corona, y mano de obra. Esta ltima tiene un precio constante para un lugar dado, pero el avance medio no es en modo alguno el avance instantneo a causa de las maniobras, limpieza, pesca de testigos, tiempos muertos, etc. Hay que calcular el desgaste partiendo del avance medio. El consumo de diamantes depende de dos factores: El desgaste por rozamiento, que se puede suponer, en primera aproximacin, proporcional al volumen V de material arrancado; El desgaste por choques, que en primera aproximacin tambin es proporcional a la energa cintica, es decir, al cuadrado de la velocidad perifrica de la corona. Estos dos factores intervienen generalmente al mismo tiempo; pero los disociaremos, para hacer el razonamiento ms cmodo. Desgaste por Razonamiento: Se trata del caso en que se perfora un terreno homogneo e istropo, es decir, sin fisuras ni diferencias de dureza. El desgaste de los diamantes o su consumo es proporcional al volumen de material arrancado, y por consiguiente al dimetro de la perforacin. En particular, independiente del nmero de revoluciones de la mquina. Los ensayos de Sundberg y Lindquist en un granito homogneo confirman esta idea. El consumo es independiente del nmero de revoluciones entre 600 y 1500 revoluciones por minuto e incluso lo que es ms asombroso, del nmero de diamantes de cada corona. (Apuntemos, de pasada, que en estos ensayos se ha tomado una velocidad mnima de rotacin.) Por tanto, en los terrenos perfectamente homogneos, interesa aumentar todo lo posible la velocidad de rotacin de la sonda. En realidad por este camino se llega a un lmite que viene impuesto por la imposibilidad de evacuar correctamente el ripio y por la aparicin de vibraciones que hacen intervenir al desgaste por choque. Probablemente estos fenmenos son los que limitan en las 1500 r.p.m. la constancia del desgaste de los ensayos citados anteriormente. Desgaste por Choques: Como se acaba de ver, los choques pueden aparecer en la perforacin de las rocas homogneas, como consecuencia de las vibraciones debidas a velocidades de rotacin elevadas. Pero los choques ms peligrosos se presentan claramente a causa de las fisuras del terreno o por una sucesin de capas duras y blandas inclinadas con relacin a la perforacin. En este caso el rozamiento es despreciable frente a los choques.

El consumo de diamantes es entonces proporcional al dimetro del sondeo y al cuadrado de la velocidad de rotacin. Estos dos resultados se han comprobado en las obras de Eupen en Blgica. Basta con sumar a la mano de obra el consumo de diamantes para ver cundo pasa por un mnimo el precio de coste. La velocidad correspondiente es la velocidad de rotacin econmica. En el ejemplo elegido es del orden de las 450 r.p.m.; por consiguiente, se aparta de las 1500 r.p.m. que corresponden a las rocas homogneas y de las 80-100 r.p.m. que toman en las perforaciones profundas, para evitar el ensanchamiento del pozo en las formaciones blandas, ensanchamiento debido a la flexin lateral de los tubos. Esta velocidad econmica depende, evidentemente, de la clase de terreno atravesado. Para terminar sealaremos que para luchar con este tipo de desgaste son precisos diamantes muy resistentes a los choques, por ejemplo los gruesos boarts del Congo, aunque la potencia del golpe sea dbil.

3.- Descripcin general del mtodo.

La perforacin con diamantina se basa en el empuje y rotacin que se le aplica a las barras de perforacin las cuales lo transmiten a un bit con elementos cortantes de diamantes que van efectuando el corte en la roca. El corte realizado en la roca, se denomina testigo, el que se forma cilndricamente y dimetro variable, dependiendo de: Profundidad de perforacin, Medio de barrido Soporte del bastidor Giratoria de inyeccin Mandril y unidad de rotacin Freno del varillaje Barras o varillas Tubo sacatestigo Coronas Bomba de inyeccin Motor Bastidor de avance Panel de control Tubo de revestimiento Acoplamiento de barras Escariadores

Dentro de la perforacin con diamantina se distinguen dos sistemas para la recuperacin del testigo: Sistema convencional o estndar Sistema wireline Indistintamente del sistema utilizado el fundamento de la perforacin con diamantina es el mismo, eso si debemos decir que la principal diferencia es como se recupera la muestra o testigo del fondo de la perforacin, mediante un elemento llamado barril. 3.1.- Sistema convencional o estndar En este sistema a medida que se va profundizando en la perforacin el testigo se va introduciendo en un mecanismo llamado sacatestigo, el cual una vez lleno con la muestra se realiza un pequeo movimiento donde corta el testigo y este se encontrara listo para ser llevado y recuperado en la superficie. Aqu se debe sacar toda la columna de barras de perforacin para lograr recuperar el testigo convirtindose en un sistema extremadamente lento y engorroso. El sistema convencional es muy ocupado en minera subterrnea para dimetros pequeos por el tipo de mquina utilizada (electrohidrulicas) con lo cual se aceleran las operaciones debido que al tratarse de dimetros pequeos utilizan herramientas livianas y fcil de manipular. Es por estas dos caractersticas que el tiempo de operacin y de manipulacin son considerablemente ms cortos. 3.2.- Sistema Wireline Este sistema naci como una necesidad de hacer ms eficiente el sistema convencional. El sistema wireline en su fundamento es igual al convencional, pero su gran ventaja o diferencia, est en el diseo de un barril y barras de perforacin que permiten recuperar el testigo sin necesidad de tener que sacar toda la columna de barras de perforacin. Una vez en la superficie se recupera el testigo y se introduce nuevamente el barril enganchado al cable llevndolo al fondo de la perforacin repitiendo el ciclo nuevamente. Sin duda este sistema logro realizar una operacin ms rpida y menos engorrosa que el sistema convencional, ganando con esto ms tiempo efectivo de perforacin haciendo que el personal encargado de la operacin realice menores esfuerzos.

4.- Maquinas de perforacin

Al momento de invertir o utilizar una mquina de perforacin se debe tener muy claro los objetivos que se quieren alcanzar, ya que la diferencia principal pasa por su rendimiento en cuanto a capacidad y profundidades mximas que se deseen alcanzar. Otro punto importante es el que dependiendo del tipo de sonda y equipo disponible se determinar el diseo de la corona.

Dentro de las mquinas de perforacin se distinguen dos tipos: Las mquinas de cabezal mecnico Las mquinas de cabezal hidrulico 4.1.- Mquinas de cabezal mecnico Se caracterizan por tener un cabezal unido al bastidor de la sonda que transmite el movimiento desde el motor a las barras mediante engranajes o cadenas de transmisin, y un chuck que se puede ser manual o hidrulico. El cabezal gira en todo el crculo y puede tener avance hidrulico mediante dos cilindros, o mecnico mediante un tornillo o gusano. Normalmente tienen una caja de cambios para variar las velocidades en forma discontinua. Las sondas de superficies de este tipo son generalmente grandes, pesadas y de bajas revoluciones por minuto, tienen gran alcance y estn diseadas para trabajar con sistemas wireline. Para sostener las barras requieren de prensa de pie y de llaves para apretarlas, las sondas de interior mina generalmente son neumticas y/o elctricas no tienen cajas de velocidad, siendo su alcance ms reducido. Tambin se usan sondas montadas sobre patines y elctricas en galeras subterrneas, en general estas sondas tienen gran torque y pueden aplicar bastante presin sobre la corona. 4.2.- Mquinas de cabezal hidrulico Este tipo de sonda consta de un cabezal de energa hidrulica que transmite la rotacin a la herramienta de corte, generalmente esta energa hidrulica es accionada con energa elctrica o diesel, constan de un bastidor inclinable donde se ubica a un extremo una prensa de accionamiento hidrulico para sujetar las barras, y a lo largo de esta gua o pluma se desplaza un cabezal hidrulico que transmite la rotacin y el desplazamiento a las barras. En un modulo separado se encuentra el motor y la bomba hidrulica junto con la consola de comando. Lo que caracteriza a estas sondas es la operacin automatizada en el manejo de las barras y la rapidez para sacar y meter barras en el pozo esto las hace especialmente competitiva en productividad al manejar barras ultralivianas y barriles convencionales. El motor hidrulico les da gran velocidad de rotacin y un torque muy inferior a las sondas tradicionales lo que limita su uso a dimetros pequeos y pozos cortos. Algunos modelos de mquinas perforadoras que se encuentran en el mercado, son las siguientes:

Mquinas de cabezal mecnico: Longyear 38 Longyear 44 JKS Boyle BBS44 JKS Boyle BBS37 JKS Boyle BBS56 Mquinas de cabezal hidrulico: Longyear LF-70 Longyear LF-40 JKS 1000 JKS - 1500 Las diferencias principales de estos modelos, est en sus distintas capacidades y profundidades de perforacin que puedan alcanzar. Algunas de las caractersticas tcnicas de mayor importancia de este tipo de sonda (LF-70), de cabezal de rotacin PQ para perforacin con diamantina en superficie son: Torque mximo Levantamiento Traccin del cabezal Empuje Recorrido Traccin Velocidad del husillo Tamao Mandril Peso Capacidad de perforacin Motor : 4700 lbf/pie (6373 Nm.) : 22000 lbf (9979 Kgf) : 35342 lbf (157201 N) : 23314 lbf (103701 N) : 11 pies (3.4 mts) : 20 pies (6 mts.) estndar. 30 pies (9,1mts.) opcional. : 0 a 1250 RPM : BQ a PQ / HWT : Diseo Boart Longyear Cerrado por resorte, liberado hidrulicamente. : 18000 lbs. (8164,7 Kgs) : 1340 mts. en BQ , 1065 mts. en NQ 725 mts. en HQ , 520 mts. en PQ : Caterpillar 3116TA, 195 Hp (145,4 KW), 2200 RPM.

Para sondajes de diamante la Sonda LF 70, diseada para ser un sistema de perforacin es transportable, prctico y poderosa. 4.3.- Efectos en la corona segn la sonda a utilizar La mayor potencia disponible en las sondas tradicionales determinan usar un gritt de mayor tenacidad para resistir el impacto de la corona, especialmente en terrenos fracturados. La mayor capacidad de empuje del cabezal de la sonda tradicional permite aumentar la concentracin en la corona mejorando la vida til de la misma. Al contrario, las sondas 10

hidrulicas de bajo torque y empuje, determinan coronas de baja concentracin de gritt para lograr un adecuado indentamiento de la roca. El uso de barras ultralivianas en las sondas hidrulicas contribuye a reducir la carga aplicada en la corona. El mayor peso y robustez de una sonda tradicional, unido a un buen anclaje, permiten reducir las vibraciones transmitidas a la corona mejorando su penetracin y alargando su vida til. Las barras dobladas o desbalanceadas producen tambin vibraciones dainas para la corona. Las altas revoluciones por minuto de las sondas hidrulicas permiten aprovechar las caractersticas de corte rpido de las coronas impregnadas mejorando su penetracin.

5.- Accesorios de perforacin

Los accesorios de perforacin se determinan, una vez definido algunos factores muy importantes para la operacin, tales como: dimetro y profundidad del sondaje, tipo de roca y condiciones estructurales del rea en cuestin, de manera que se obtenga el xito esperado. 5.1.- Barras de perforacin Son los elementos que transmiten la energa a la herramienta de perforacin llamada corona, tanto de empuje como de rotacin. Por ende deben ser de una resistencia tal que les permita soportar el torque aplicado y las condiciones adversas que presentan algunas formaciones rocosas. Las barras de perforacin constan de un cuerpo principal y en uno de sus extremos hilos conexin hembra, mientras que en el opuesto de conexin macho. Al momento de elegir las barras de perforacin se debe tener muy claro la profundidad que se quiere alcanzar, ya que en funcin de este parmetro se elegir el dimetro con el que se comenzar la perforacin. Cabe destacar que mientras comencemos a perforar con mayor dimetro, mayores sern las profundidades que se podrn alcanzar, ya que tenemos la alternativa de ir reduciendo dimetros. Las barras de perforacin vienen designadas mediante un cdigo de letras el cual indica las dimensiones tanto del dimetro exterior como interior, en barras para sistema Wireline, por ejemplo: AQ, BQ, NQ, HQ. Las dimensiones y caractersticas principales de las barras se presentan en el siguiente cuadro.

11

Dimetro Exterior Dimetro Interior Largo de Barra y Peso de cada una Torque mximo de Operacin

AQ BQ 44,5 mm 55,6 mm 34,9 mm 46,1 mm 0,75 mt - 3,5 Kg 1,5 mt - 9,0 Kg 1,5 mt - 7,0 Kg 3,0 mt - 18,0 Kg 3,0 mt - 14,0 Kg 325 Nm 461 Nm

NQ 69,9 mm 60,3 mm

HQ 88,9 mm 77,8 mm

1,5 mt - 11,7 Kg 1,5 mt - 17,2 Kg 3,0 mt - 23,5 Kg 3,0 mt - 34,3 Kg 759 Nm 1492 Nm

5.2.- Tubos de revestimiento (casing) Una de las principales funciones de los tubos de revestimiento es proteger las paredes de la perforacin para evitar derrumbes de esta y as lograr mayores profundidades. Los tubos de revestimientos al igual que las barras se identifican segn un cdigo de letras, por ejemplo: AW, BW, NW, HW, el cual corresponde a diferentes medidas tanto en su dimetro exterior como interior y estn complementadas con las barras de perforacin, segn la primera letra A, B, N, H. Al momento de elegir la tubera de revestimiento se debe tener presente las dimensiones de las barras de perforacin, debido a que en la tubera va ubicada el escariador y en la barra la corona. Al igual que las barras de perforacin los tubos de revestimiento tienen en uno de sus extremos conexin de hilos hembra y en el opuesto conexin macho. El siguiente cuadro indica las distintas medidas que se pueden encontrar, y algunas de sus caractersticas. AW 57,1 mm 48,9 mm 1,5 mt - 8,5 Kg 2,0 mt - 11,3 Kg 3,0 mt - 17,0 Kg 448 Nm BW 73,0 mm 60,3 mm 1,5 mt - 15,6 Kg 2,0 mt - 20,8 Kg 3,0 mt - 31,3 Kg 1017 Nm NW 88,9 mm 76,2 mm 1,5 mt - 19,2 Kg 2,0 mt - 25,6 Kg 3,0 mt - 38,4 Kg 1458 Nm HW 114,3 mm 127,0 mm 1,5 mt - 26,1 K 3,0 mt - 52,2 Kg 2481 Nm

Dimetro Exterior Dimetro Interior Largo de Tubo de Revestimiento y peso de cada uno. Torque Mximo de Operacin.

5.3.- Barriles Indistintamente del sistema de perforacin que utilicemos, ya sea convencional o Wireline los barriles cumplen la misma funcin que es la de alojar el testigo y posterior recuperacin de este. Existen barriles convencionales y wireline, la principal diferencia est en que en el barril convencional es necesario sacar toda la columna de barras para recuperar el testigo. En cambio en el wireline el barril se recupera mediante un pescante y un huinche que transporta 12

al barril junto con el testigo por el interior de las barras de perforacin, sin la necesidad de tener que sacar la columna de barras. Los barriles constan de un tubo exterior y otro interior. En el tubo interior se aloja el testigo que luego es recuperado en superficie. El tubo exterior sirve como carril del tubo interior y soporta los mecanismos del barril.

6.- Coronas de diamantes

Las coronas tambin estn incluidas dentro de los accesorios de sistemas de perforacin y son las herramientas que van generando el corte en la roca y que permiten consolidar el testigo. Dicha herramientas las encontramos principalmente en dos tipos: Coronas de diamantes engastadas o incrustadas superficialmente. Corona de diamantes impregnados. 6.1.- Coronas de diamantes incrustados superficialmente. Normalmente se usan de 10 a 80 piedras de diamantes por quilate (1 Quilate = 200 miligramos), dispuesto de tal manera que el recubrimiento superficial est asegurado. Los diamantes pierden su efectividad debido a: Quedar pulido, quebrados o quemados. Un gran porcentaje de diamantes que provienen de coronas usadas pueden volver a reutilizarse, despus de un proceso de recuperacin y solo el material de alta calidades reengastado. 6.2.- Coronas de diamante impregnados. Contiene pequeas piedras de diamantes conocidas como gritt, en cantidad que vara de 100 a 1.000 piedras por quilate, distribuidos uniformemente alrededor de la corona. Durante la perforacin la corona se va desgastando, exponiendo nuevos diamantes hasta el lmite de la profundidad de impregnacin, de esta forma es consumida. La recuperacin de diamante en estas coronas a menudo es extremadamente baja por lo cual no se intenta este proceso.

7.- Elementos de una corona diamantada

Los elementos de una corona diamantada pueden ser divididos en estructurales y funcionales. 7.1.- Componentes estructurales A su vez distinguimos dos partes en los componentes estructurales. La matriz portadora del diamante El cuerpo de acero con sus respectivas conexiones

13

La matriz est compuesta por materiales duros y resistentes, obtenidos por procesos metalrgicos que dan forma a la corona. Los componentes principales de la matriz son pequeas partculas de carburo tungsteno y otros constituyentes unidos por un metal blando durante el proceso de fundicin. La dureza de la matriz y la resistencia al desgaste puede ser variada adecundola a las caractersticas de las formaciones geolgicas. Normalmente, mirado desde ese punto de vista, se distinguen tres grados de dureza: Estndar 20 a 30 Rc Dura 30 a 40 Rc Extra dura 40 a 50 Rc La prueba de dureza Rockwell (Rc) se basa en la resistencia ofrecida por un material a la penetracin de diamante. Matriz estndar : Es usada para perforar formaciones no erosionadas. Matriz dura : Es usada en formaciones de erosin moderada o para iniciar las perforaciones en lugares sin informacin. Matriz Extra dura : Es usada en formaciones altamente quebradas. Las coronas impregnadas debern tener una dureza de matriz constituidas de tal manera que sostenga los diamantes despus de una determinada cantidad de metros perforados, y permitir que nuevas piedras cortantes sean expuestas. Adems, deben tener una dureza de matriz compatible con la roca, de tal manera que los diamantes puedan alcanzar una optima cantidad de trabajo. Por ejemplo los diamantes no deberan desgastarse ms rpido que la matriz, de otra manera la matriz resbalar sobre la roca y no habr carga disponible como para asegurar el progreso de la perforacin. Por otro lado la matriz no debera desgastarse tan rpidamente que los diamantes an en condiciones de perforar pueden ser soltados prematuramente. Las matrices de coronas impregnadas comparadas con la matriz de coronas incrustadas son considerablemente ms blandas, tambin existen matrices de durezas intermedias disponibles en el mercado. 7.2.- Componentes funcionales En los componentes funcionales distinguimos los siguientes: La conexin de los hilos de acuerdo al sacatestigo o barra de perforacin. Perforacin lateral para llave de horquilla, para apretar o soltar las conexiones. Estabilizador laterales la parte cilndrica de la corona montada con diamantes que actan como estabilizadores de la herramienta y para mantener el dimetro de perforacin. Estos pueden tener diferentes largos, siendo lo normal entre 3/8 y 5/8. Los diamantes de la cara estn insertos en la matriz, de tal manera que solamente 1/8 a 1/3 de su dimetro quede expuesto o resalte. La parte del dimetro que resalta de la 14

matriz es lo que se llama exposicin. Una exposicin mxima es seleccionada para perforar rocas blandas a medianamente duras, abrasivas y quebradas. Salidas de agua que son las que conducen el fluido desde el interior de la sarta de perforacin por el espacio anular y cumplen la funcin de enfriar los diamantes y remover los recortes. Los diamantes son el elemento funcional ms importante en el proceso de perforacin.

8.- Coronas impregnadas

Son aquellas en que los diamantes estn distribuidos homogneamente por toda la matriz. Factores a considerar en la aplicacin de coronas impregnadas en los sondajes, lo fundamental es elegir la corona ms adecuada a las condiciones que se tienen. 1. Tipo de roca a perforar 2. Sonda y equipos disponibles 3. Parmetros de operacin 4. Tcnicas y herramientas especiales Tipo de roca a perforar: Se deben considerar los siguientes factores. Abrasividad: Es la condicin de la roca que desgasta rpidamente las coronas y herramientas, caracterstica de aquellas rocas compuestas de slice, en especial el cuarzo. Dureza: Capacidad de un material de rayar a otro, se puede medir en la faena mediante ralladores que usan la escala de Mohs, que es una escala aproximada para medir por comparacin. Estructura: La estructura de la roca puede ser compacta o fracturada, la estructura compacta facilita la perforacin y obtencin del testigo. La estructura fracturada afecta al sondaje de varias maneras: Tiende a desviar el pozo por las lneas de menor resistencia. Produce un efecto de impacto en las piedras del gritt que tiende a quebrarlo, esto se reduce utilizando un gritt de mayor resistencia y tenacidad al impacto. Produce bloqueo en el tubo interior y reduce el porcentaje de llenado del barril. Aumenta el desgaste del dimetro interior de la corona. Reduce la circulacin del lodo lo cual aumenta el riesgo de quemar la corona, y el consumo de aditivos y bentonita. Puede producir atrapamiento de herramientas en el pozo. Facilita el auto afilado de las coronas de matrices ms duras.

15

9.- Parmetros controlables de la operacin

Independientemente del tipo de roca y de la corona utilizada, existen tres factores principales que influyen en el rgimen de penetracin: velocidad de rotacin, fuerza de avance y barrido. 9.1.- Rotacin Dependiendo del dimetro de la corona y de la carga aplicada, una velocidad perifrica del orden de 120 a 240 mt/min. Es la ms indicada para las coronas impregnadas. En general la rotacin y la carga aplicada a la corona estn relacionadas entre s por la velocidad de penetracin. La penetracin es funcin de la velocidad perifrica hasta cierto lmite definido por la prdida de indentacin del gritt en la roca. Ms all de esta velocidad el gritt se pule sin avanzar, al revs una velocidad muy lenta causar un desgaste prematuro de la matriz. El siguiente cuadro se muestra algunos rangos de revoluciones por minuto de acuerdo al dimetro de la corona.

Dimetro de Corona A B N H

Dimetro Aproximado (mm) 48,0 59,6 75,3 95,6

R.P.M. 796 - 1592 641 - 1282 507 - 1014 400 - 800

La eleccin de la velocidad de rotacin tambin depende de otros factores, tales como: tipo de sonda, dimetro de perforacin, profundidad del sondaje, vibraciones, etc. Para obtener una alta velocidad de avance con coronas de impregnacin, la velocidad de rotacin debe ser alta como sea posible, pero sin vibraciones; Tanto en las coronas de insercin como de impregnacin, la velocidad de avance aumenta linealmente al elevarse la velocidad de rotacin. 16

En la sarta de perforacin pueden aparecer dos tipos de vibraciones, como consecuencia de la rotacin: en los acoplamientos entre varillas y en el tren completo. Para determinar la velocidad de rotacin crtica en el primer tipo de vibracin se utiliza la expresin siguiente:

Donde: VRC : Velocidad de Rotacin Critica [r/min] DE : Dimetro exterior de la varilla [cm] DI : Dimetro interior de la varilla [cm] L : Longitud de una varilla [mts] Para el segundo tipo de vibracin, la velocidad de rotacin crtica se determina a partir de:

Donde: VRC : Velocidad de Rotacin Critica [r/min] LT : Longitud total de la sarta [mts] Una formula til para determinar la velocidad de penetracin ideal es:

Donde: S : Numero de diamantes en el dimetro medio de la corona. RPM : Revoluciones por minuto Esta frmula se basa en experiencias que han demostrado que el avance mximo por diamante y revolucin es del orden de 0,008 mm. Una preocupacin ms contra la vibracin es que la sonda esta anclada en forma segura y firme durante la perforacin. 9.2.- Carga aplicada sobre la corona Depende del rea de corte de la corona, la concentracin del gritt, la dureza de la roca, y de la rotacin. Se trata de aplicar una carga ptima en cada piedra. Esta carga vara de 90 a 150 Kg/cm2 de rea de corte. El cuadro muestra algunos rangos de carga aplicada de acuerdo al dimetro de la corona.

17

Corona AQ BX , BQ NX , NQ HX , HQ

Carga ( Kg ) 720 a 960 1420 a 1850 2100 a 2810 3180 a 4240

Superficie ( cm2 ) 7,97 15,40 23,40 35,34

En general las rocas duras y las coronas con concentraciones altas del gritt requieren cargas ms elevadas. Al aumentar la carga se aumenta en general la penetracin teniendo como lmite el incrustamiento del gritt dentro de la matriz y la fracturacin del gritt. Tambin al aumentar mucho la carga se puede deformar la matriz, expandir la conexin de los hilos, y aumentar la desviacin del pozo por efecto de pandeo de las barras. Si la presin es muy baja el gritt no se indenta pulindose y la corona no se autofila. La velocidad de avance aumenta cuando se incrementa el empuje de la sonda; a partir de ese momento, la velocidad de avance disminuye. Este efecto ocurre ms rpidamente con coronas de impregnacin que con las de insercin. El avance ptimo se logra cuando todos los diamantes de corte son presionados contra la roca, dejando el frente de la corona prcticamente descansando sobre la matriz. En este punto, un aumento del empuje de la sonda no es beneficioso, ya que los filos de corte de los diamantes no pueden ser presionados ms contra la roca. 9.3.- Circulacin de lodos En relacin con la corona, la circulacin de lodos sirve para enfriar la matriz y limpiar los detritus producidos por la cara de la corona, levantndolos hacia la superficie, y en relacin al pozo, cumple otras funciones como estabilizar, impermeabilizar, etc. Los lodos son inyectados al pozo por medio de bombas, las cuales pueden regular tanto el caudal como la presin del fluido. La presin debe ser mayor al aumentar la profundidad del pozo y la densidad del lodo. El caudal debe elevarse al aumentar la penetracin de la corona para limpiar el mayor volumen de cortes producidos. El nmero y ancho de las vas de agua afectan el rendimiento de la corona de la siguiente manera: Si son pocas y estrechas, crean contra presin del fluido y mayor erosin en las paredes del pozo. Si son varias y anchas se refrigera mejor la corona. Se ha determinado que la velocidad ptima de barrido en el espacio anular entre la barra y las paredes del pozo debe ser del orden de 0,80 a 1,20 mt/seg para agua y entre 0,5 a 1,0 mt/seg para lodos. De acuerdo con los diversos tamaos de barras y coronas, y considerando la experiencia de algunas empresas se ha determinado la siguiente tabla con algunos rangos de operacin. 18

Corona AQ BXC2 , BQ NXWL , NQ HXWL , HQ

Barra AQ BXWL , BQWL NXWL , NQWL HXWL , HQWL

Caudal de Agua (Lts/min) 12,2 a 18,3 19,2 a 28,7 29,6 a 44,4 49,5 a 74,2

Caudal de Lodo (Lts/min) 7,6 a 15,2 12,0 a 24,0 18,5 a 37,0 30,9 a 61,9

Si la velocidad es menor a la indicada en el cuadro no levantara los cortes, y si es excesiva provocar turbulencia que erosionaran las paredes del pozo. Al quedar los cortes girando en la cara de la corona aumentar el desgaste especialmente en los bordes del dimetro interior. Por otra parte en rocas duras y no abrasivas y al trabajar con matrices duras conviene no barrer totalmente los cortes de la corona para mantener el autoafilado. Una presin excesiva de agua en el frente de la corona puede evitar que esta se indente en la roca, especialmente con bajas cargas, al producir un colchn de agua a presin. Un efecto muy perjudicial se obtiene al tener slidos en suspensin en el lodo. Conviene usar un cicln y un decantador para eliminar estos slidos y mantener la densidad del lodo baja.

10.- Fluidos de perforacin

La tecnologa moderna de los fluidos de perforacin est haciendo contribuciones substanciales a la exploracin minera a travs de reduccin en tiempo empleado en muestreo y mejoramiento en la recuperacin del testigo. Ambos factores se han convertido cada vez ms importantes en aos recientes por cuanto la mano de obra es un tem mayor en el costo de las perforaciones de exploracin y el aumento de nmero de metros por turno es significativo. El aumento en las profundidades de las perforaciones exploratorias ha acentuado los requerimientos empleados en los fluidos de perforacin. Debe tener caractersticas superiores de estabilizacin del hoyo e impedir la desintegracin de las muestras sensibles al agua. El mejor fluido de perforacin es el que satisfaga estos requerimientos al ms bajo costo. Los fluidos de perforacin son todos los compuestos usados para facilitar la produccin y levantamiento de cortes de un pozo perforados. En sondajes, los fluidos facilitan la perforacin y recuperacin de muestras reales y representativas de elementos minerales en condiciones virtualmente iguales a las que se encuentran en el subsuelo. 10.1.- Naturaleza de un lodo de perforacin Los lodos de perforacin son emulsiones o suspensiones coloidales con caractersticas propias a este tipo de mezclas, sin embargo, slo algunas de estas propiedades interesan fundamentalmente en vista a que el lodo cumpla sus funciones especficas en los trabajos. Algunos conceptos que son necesarios comprender: 19

Coloides: Se aplica el nombre de coloide al cuerpo que al disgregarse en un lquido, y dado su pequeo tamao de las partculas en que se divide (10-6 a 10-3 mm) parece que esta disuelto, pero en realidad no lo est, porque si se hace pasar por cierto filtro, pasa el solvente pero no l. En solucin verdadera, las partculas de disolvente y del soluto tienen dimensiones similares y no es posible separarlo por filtracin o centrifugacin como ocurre con los coloides. Un coloide puede ser: slido, liquido o gaseoso y estar disuelto en un slido, liquido o gas. Gel: El coloide como toda fase dispersa, tiene la facultad de separarse, en ciertas condiciones, de su medio de dispersin, aglomerndose formando copos y formando lo que se llama gel. Coagulacin: El fenmeno anterior de formar gel se llama coagulacin. Algunos coloides tienen la propiedad de retardar o impedir con su presencia la coagulacin y por eso se ll aman coloide protector y los sistemas a que se aaden se llaman estabilizados. Jalea: Es el gel que conserva todava una gran proporcin de lquido. Emulsin: Es un compuesto de dos lquidos no miscibles, por ejemplo, agua y un producto petrolfero. Para que una emulsin sea estable es necesario aadir un aceite emulsionante, que es una sustancia cuya molcula consta de dos partes, una de ellas con afinidad por el agua y otra por el producto petrolfero. El emulsionante se sita en la superficie de ambos y es absorbido por ellos. Tixotropa: Es la propiedad que poseen algunos fluidos coloidales, que se han convertido en geles al cesar la circulacin o agitacin, de volver a ser fluidos coloidales al restablecer la circulacin o agitacin de ellos. 10.2.- Funciones y propiedades de los fluidos de perforacin El objetivo primordial de un fluido para perforacin es realizar una perforacin rpida, segura y a un costo mnimo. Un fluido de perforacin debe ejecutar varias funciones simultneamente, unas de mayor importancia que otras, por eso se debe elegir la composicin que satisfaga estas funciones y realicen un trabajo al costo ms bajo.

20

Las funciones de los fluidos pueden ser establecidas como: a) b) c) Transportar los cortes de la corona hasta la superficie, por el espacio anular entre la barra y la pared del pozo y permitir su separacin. Controlar las presiones en el fondo del pozo producidas por el agua, gas, sal, arcilla tectnicamente deformada. Proteger el terreno perforado. Debe: Prevenir las prdidas del lodo hacia la formacin mediante el uso de materiales selladores. Prevenir la filtracin del lodo al penetrar roca porosa. Se puede ajustar la prdida del fluido o velocidad de filtracin al agregar materiales de control de filtracin, tales como la bentonita y polmeros. Se debe crear un queque delgado y fuerte en las paredes del pozo. Las velocidades de penetracin se incrementan al usar lodos de bajo contenido de slidos. Los slidos en el lodo disminuyen la velocidad de penetracin, y la correspondiente presin hidrosttica ms alta en el fondo del pozo hace que disminuya la eliminacin de los cortes hacia la superficie. La resistencia de la roca aumenta de acuerdo con el incremento de la presin hidrosttica, as disminuye la velocidad de penetracin. A medida que la perforacin vaya avanzando, podra encontrarse agua o gas en capas permeable, la cantidad de presin hidrosttica depender de la densidad del fluido, y de la altura de la columna de fluido, es decir, la profundidad del pozo. La siguiente formula puede ser usada para calcular la presin hidrosttica total a cualquier profundidad o peso del fluido dado:

d)

Llevar al mximo la penetracin.

Donde: P: Presin hidrosttica (lbs / pulg2) H: Profundidad alcanzada en el momento de clculo (pie) P: Peso del fluido (lbs/pie3) (lbs/ galn) K: Constante 0,00695 para p en (lbs/pie3) 0,052 para p en (lbs/galn)

e)

Reduce la friccin entre barras y paredes del pozo La friccin entre las barras y las paredes del pozo puede reducir el torque, esto es muy comn en pozos en ngulo y desviados. Este efecto se contrarresta al usar polmeros y/o lubricantes de alta presin. 21

Junto con las funciones indicadas, existen limitaciones especficas con los fluidos de perforacin. El fluido no debe: Ser daino para las personas ni el ambiente. Alterar la muestra ni interferir con la interpretacin de propiedades mineralgicas o fsicas. Corroer o causar desgaste excesivo de la maquinaria de perforacin. 10.3.- Tipos de fluidos de perforacin Clasificacin a) Gaseoso Aire comprimido. Niebla, gotas ultramicroscpicas de agua o lodo llevado en la circulacin de aire. Espuma, Burbujas de aire circundadas por membranas de agua que lleva materiales fortificantes de membrana, tales como polmeros orgnicos, sintticos o naturales y/o bentonita. Agua fresca. Soluciones homogneas y coloide, (soluciones en la cual los slidos no se separan del agua al quedarse estticos mucho tiempo, 10 A - 200 A, microscpico). Slidos en solucin con agua son: Sales, tales como cloruro de sodio, cloruro de calcio, cloruro de potasio. Surfactantes tales como detergentes y floculantes. Coloide orgnicos, tales como polmeros celulosos naturales. Emulsiones, son lquidos aceitosos mantenidos en gotitas chicas en el agua por medio de un agente emulsificador, tal como aceite diesel y un aceite estabilizador. Lodos, compuestos por la suspensin de slidos ( tal como arcilla, polmeros, diluyentes) en cualquiera de los lquidos indicados, con aditivos qumicos necesarios para modificar sus propiedades.

b) Acuosos

c)

Aceites Aceite - Diesel, crudo o mineral. Lodo a base de aceite (emulsin), un fluido estable de perforacin que contiene: Agua y agentes emulsionantes. Agentes de suspensin. 22

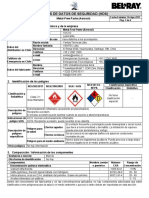

10.4.- Descripcin de algunos productos FLUIDRILL y su aplicacin PRODUCTO MUD 2 CLEAR MUD APLICACIN PRIMARIA Viscosidad rpida en agua fresca, Bentonita Agente de peso con el mnimo de tratamiento beneficiada y viscosificador qumico. Viscosificador, Viscosificador primario a Polmero control secundario, con bentonita- control filtracin de filtracin. Relacin 1:6 Dispersante lignito Lignito Dispersante custico, emulsificador y aditivo secundario de control. Dispersante/diluyente y agente Lifnosulfato Dispersante control de filtracin en lodos de modificado bajo contenido de slidos. Celulosa de sodio Aditivo control de filtracin y Control filtracin carboximetil viscosificador en lodos salobres Polmero Control de Aditivo control de filtracin y celulsicofiltracin viscosificador en lodos salobres. polianionico Usado en lodos a base de agua Lubricante alta Lubricante para impartir lubricacin de alta presin surfactante presin. Fluido liviano para localizacin Sulfactante Surfactante (spotting) para liberar barras soluble en aceite pegadas diferencialmente. Usado en lodos a base de agua emulsica el aceite, reduce el Detergente Detergente torque y disminuye acumulaciones en la broca. DESCRIPCION FUNCION

LIGNITA DISPERSE (Rayvan) CMC (HV) STAFLO/MUD25 ST 200

SF 100

ST - 150

11.- Operacin

La operacin comienza con la puesta en posicin del equipo de perforacin, en el lugar determinado por la empresa contratante, el equipo debe quedar completamente horizontal en la lnea de azimut para as darle la inclinacin correspondiente al sondaje. Se comienza colocando el casing con la corona zapata para estabilizar las paredes del pozo, este casing es del dimetro seleccionado (HQ,NQ o BQ) de acuerdo con la profundidad del sondaje. En la perforacin de sondajes con diamantina es muy importante mantener refrigerada la corona constantemente. Por esto cuando se utiliza lodo se debe lograr la recuperacin de este, lo que indica que la corona est siendo refrigerada y lubricada, de no ser as es una clara seal que el lodo se est perdiendo por algunas fracturas o grietas de la formacin, siendo necesario cementar el pozo completo. 23

Cuando se perfora pozos profundos del orden de los 500 ms metros se comienza generalmente con barras del tipo HQ, para reducir a NQ alrededor de los 200 metros. Es muy importante tener claro los objetivos perseguidos con el sondaje, ya que debido a estos se determina la profundidad y el dimetro con el que comienza la perforacin.

12.- Tratamiento de los testigos

Aspectos Generales El resultado final de la perforacin de sondajes con diamantina es la obtencin de la muestra final llamada testigo. Una vez sacada la muestra del barril, es decir, el testigo, se deben tomar algunas consideraciones para no alterar la informacin que el testigo nos pueda entregar. Los testigos son depositados en cajas de madera numeradas e indicando nmero de pozo, inclinacin, rumbo y la posicin a la que corresponde. En cada caja de madera dependiendo del dimetro de la muestra cabe alrededor de cinco metros de testigo. Cuando la informacin es consolidada la recuperacin es prcticamente del 100%, en cambio cuando no lo es se debe tratar de recuperar lo mximo posible y de llevar el orden estricto de cmo se van retirando del barril, teniendo cuidado de colocarlos en sentido contrario ya que esto entregara una informacin errada del depsito y no serian muestras representativas. Cada vez que se saca el barril se deben colocar tacos de madera u otro material indicando la distancia a la que corresponde de muestra. Es muy importante lograr el mximo de recuperacin, aunque en algunos casos esto es imposible, pero indica una informacin valiosa como puede ser el atravesar una falla. Medidas de recuperacin del testigo del pozo Los contratos que las empresas mineras celebran con terceros en sondajes, contemplan el largo del testigo recuperado versus el largo perforado, que significa recuperacin del testigo, en sus pagos. Lo anterior exige de un personal debidamente entrenado y de confianza, registre estos datos en terreno, cuando el testigo este fresco y con el mnimo de manipuleo, para evitar inducir errores en las medidas a tomar. Formas de Realizarlo Existen dos formas de llevar este registro, uno es metro a metro o de taco a taco.

24

Metro a Metro Consiste en marcar sobre el testigo los metros enteros desde el principio al trmino del pozo, utilizando como referencia los tacos puestos por el operador de la mquina y que indican la medida del fondo del pozo, en la cual fue retirado el testigo. Luego de realizada la operacin se procede a medir la longitud real del testigo entre cada metro, lo cual nos dira directamente la recuperacin real de dicho testigo. Ejemplo : 75 cms. = 75 % de recuperacin Taco a Taco Consiste en medir directamente sobre el testigo el largo real entre taco y taco. La recuperacin (R) se calcula entonces con la siguiente frmula: R = Largo medido (del testigo) / Largo perforado (taco sup. taco inf.) En ambos casos se anotar en una hoja de registro llamada Diamond Drill Long.

25

You might also like

- Piedras preciosas : cómo reconocerlas : guía ilustrada en colorFrom EverandPiedras preciosas : cómo reconocerlas : guía ilustrada en colorNo ratings yet

- Perforación Con Corona de DiamanteDocument4 pagesPerforación Con Corona de DiamanteKevin IvanNo ratings yet

- Catálogo Instructivo de las Colecciones MineralógicasFrom EverandCatálogo Instructivo de las Colecciones MineralógicasNo ratings yet

- Ampliacion-Diaman Industr-Flores Rayme KenyoDocument9 pagesAmpliacion-Diaman Industr-Flores Rayme KenyoKenyo Flores RaymeNo ratings yet

- Estructura Del DiamanteDocument9 pagesEstructura Del Diamantewillianlagua2No ratings yet

- Propiedades Del DiamanteDocument20 pagesPropiedades Del DiamanteDavid Sanchez RmzNo ratings yet

- Características y propiedades del diamanteDocument11 pagesCaracterísticas y propiedades del diamantevictorNo ratings yet

- Bladesmithing; Cuchillería a partir de chatarra: Cómo fabricar cuchillos con ballestas, cables, clavos de vías férreas y limasFrom EverandBladesmithing; Cuchillería a partir de chatarra: Cómo fabricar cuchillos con ballestas, cables, clavos de vías férreas y limasNo ratings yet

- DiamanteDocument13 pagesDiamantemarlet hernandezNo ratings yet

- Las rocas, los minerales y el suelo: Rocks, Minerals, and SoilFrom EverandLas rocas, los minerales y el suelo: Rocks, Minerals, and SoilNo ratings yet

- Transformacion Del Diamante Bruto en La IndustriaDocument7 pagesTransformacion Del Diamante Bruto en La IndustriaRodrigo LaraNo ratings yet

- Tallado de Diamante - Piedras PreciosasDocument8 pagesTallado de Diamante - Piedras PreciosasJhosep Cantoral MarcatincoNo ratings yet

- CORONASDocument4 pagesCORONASGia AlmeidaNo ratings yet

- DIAMANTEDocument3 pagesDIAMANTEjoley andaNo ratings yet

- Diamante - Wikipedia PDFDocument191 pagesDiamante - Wikipedia PDFMatty A.No ratings yet

- Perforación en Open PitDocument57 pagesPerforación en Open PitOmar Alex Meléndez HuamánNo ratings yet

- Trabajo DiamanteDocument28 pagesTrabajo DiamanteHeidiChableOlanNo ratings yet

- DiamanteDocument4 pagesDiamantejuanNo ratings yet

- Formacion Del Diamante en La NaturalezaDocument15 pagesFormacion Del Diamante en La NaturalezaCarolinaMedranoNo ratings yet

- Explique Por Qué El Polvo de Diamante Es Tan Ideal para PulirDocument2 pagesExplique Por Qué El Polvo de Diamante Es Tan Ideal para PulirStanly Olivares100% (2)

- El Mundo de Los DiamantesDocument52 pagesEl Mundo de Los DiamantesVictor Hugo Pacheco VázquezNo ratings yet

- Sondajes Diamantinos2Document66 pagesSondajes Diamantinos2skyler1990100% (1)

- Diamante 2Document10 pagesDiamante 2Luisbeth OviedoNo ratings yet

- TREPANOSDocument7 pagesTREPANOSJose Murillo Ruiz100% (1)

- El Diamante Negro o Diamante CarbonatadoDocument3 pagesEl Diamante Negro o Diamante CarbonatadoDianiz Salinas de MuñozNo ratings yet

- Productos DiamantadosDocument41 pagesProductos DiamantadospgonzalezNo ratings yet

- Propiedades y aplicaciones del diamanteDocument15 pagesPropiedades y aplicaciones del diamanteAlan Zuñiga100% (1)

- DIAMANTEDocument19 pagesDIAMANTEjesus lopezNo ratings yet

- Diamante vs grafito: propiedades y característicasDocument46 pagesDiamante vs grafito: propiedades y característicasfrancoNo ratings yet

- DiamanteDocument23 pagesDiamanteDayerlin HernandezNo ratings yet

- Guia de PerforaciónDocument40 pagesGuia de PerforaciónWilliam Matias Barreto83% (6)

- Diamantina - Manual Tecnico PerforistaDocument40 pagesDiamantina - Manual Tecnico Perforistacristiannnnnnnnnn100% (5)

- TEO - 02 - Propiedades y Caracteristicas Determinativas Macroscopica de Los MineralesDocument108 pagesTEO - 02 - Propiedades y Caracteristicas Determinativas Macroscopica de Los MineralesVICTOR AVALOSNo ratings yet

- Diamante y GrafitoDocument10 pagesDiamante y GrafitoJessica Aguilar ToméNo ratings yet

- Propiedades Físicas Del DiamanteDocument2 pagesPropiedades Físicas Del DiamantehokeikNo ratings yet

- TP2 - Grupo 3Document4 pagesTP2 - Grupo 3Joan Sebastian Vaca VacaNo ratings yet

- Proyecto DiamantesDocument23 pagesProyecto DiamantesPaulina PerazaNo ratings yet

- Abrasivos (Trabajo)Document4 pagesAbrasivos (Trabajo)Carlos David HolguinNo ratings yet

- Sondaje Diamantina Word GaboDocument40 pagesSondaje Diamantina Word GaboA Andres TrujilloNo ratings yet

- Propiedades y aplicaciones del diamanteDocument24 pagesPropiedades y aplicaciones del diamanteyadira_carranza_2No ratings yet

- Estructura Del Diamante Alvaro RamDocument5 pagesEstructura Del Diamante Alvaro RamKimberllyOPNo ratings yet

- Tarea CLASIFICACIÓN DE PIEDRAS DE AMOLARDocument28 pagesTarea CLASIFICACIÓN DE PIEDRAS DE AMOLARleticiatrinidad123No ratings yet

- DiamantesDocument34 pagesDiamantesSantos Mauro H TevesNo ratings yet

- AbrasivoDocument28 pagesAbrasivomaryle_elyramNo ratings yet

- Cómo Se Distinguen Las Piedras Preciosas y SemipreciosasDocument13 pagesCómo Se Distinguen Las Piedras Preciosas y SemipreciosasRenzo Chahua Calderón100% (1)

- Gemas Por FamiliasDocument35 pagesGemas Por FamiliasAbigail Fabiana Piñero Perez100% (1)

- DiamanteDocument24 pagesDiamanteleninNo ratings yet

- Minería a cielo abierto: temas claveDocument63 pagesMinería a cielo abierto: temas claveAparicio Chara TorbiscoNo ratings yet

- DiamanteDocument2 pagesDiamanteRaqui FerNo ratings yet

- Informe de AbrasividadDocument13 pagesInforme de AbrasividadMaryel Elizabeth Salazar Sarmiento100% (2)

- Mineralogía agrícola: carbonatos, sulfatos y sus propiedadesDocument43 pagesMineralogía agrícola: carbonatos, sulfatos y sus propiedadesDiego Espinoza †No ratings yet

- DIAMANTEDocument4 pagesDIAMANTECampeonNo ratings yet

- Brocas perforaciónDocument19 pagesBrocas perforacióndavisspmNo ratings yet

- Sondaje de Perforacon DiamantinaDocument51 pagesSondaje de Perforacon DiamantinaAngel Huamán mendez100% (2)

- La Producción de Diamantes de Diamantes Naturales y Sintéticos en El MundoDocument36 pagesLa Producción de Diamantes de Diamantes Naturales y Sintéticos en El MundoRodrigo LaraNo ratings yet

- Graficar Puntos Estructurales ArcGISDocument27 pagesGraficar Puntos Estructurales ArcGISzabdi3lNo ratings yet

- Mat Apoyo 2005Document22 pagesMat Apoyo 2005Paulina Fuentes MNo ratings yet

- ElectricidadDocument42 pagesElectricidadKranford Castillo LázaroNo ratings yet

- Sistema de clasificación MRMR para evaluación de masas rocosas en mineríaDocument37 pagesSistema de clasificación MRMR para evaluación de masas rocosas en mineríaPaulina Fuentes MNo ratings yet

- Baja SulfidacionDocument5 pagesBaja SulfidacionPaulina Fuentes MNo ratings yet

- Depósitos Epitermales de Alta y Baja SulfuracionDocument15 pagesDepósitos Epitermales de Alta y Baja SulfuracionLupiz MartinezNo ratings yet

- Porfidos Cupriferos - 29230Document12 pagesPorfidos Cupriferos - 29230quchufa100% (1)

- Depósitos Epitermales de Alta y Baja SulfuracionDocument15 pagesDepósitos Epitermales de Alta y Baja SulfuracionLupiz MartinezNo ratings yet

- Yeso-aglomeranteDocument4 pagesYeso-aglomeranteYobana ApazaNo ratings yet

- Ficha Tecnica-Cemento PDFDocument2 pagesFicha Tecnica-Cemento PDFJesús Mamani Tuyo100% (1)

- Produccion de Acido Nitrico A Partir de AmoniacoDocument27 pagesProduccion de Acido Nitrico A Partir de Amoniacoabigail100% (1)

- HDS-CRC-101212v02 Metal-Free Paste (Aerosol)Document6 pagesHDS-CRC-101212v02 Metal-Free Paste (Aerosol)Rodrigo LopezNo ratings yet

- Ejercicios Calorimetria PDFDocument12 pagesEjercicios Calorimetria PDFValentina MirandaNo ratings yet

- Informe DestilacionDocument10 pagesInforme DestilacionWilsonDurandPajaresNo ratings yet

- Soldadura por resistencia de puntos (RSWDocument5 pagesSoldadura por resistencia de puntos (RSWWaniel CalvacheNo ratings yet

- Pinturas para PavimentosDocument20 pagesPinturas para PavimentosDoris Pilar HQNo ratings yet

- Informe Practica No.7 Transformacion de La MateriaDocument11 pagesInforme Practica No.7 Transformacion de La MateriaAndres SalcedoNo ratings yet

- Clasificación y Calidad de Procesos TecnológicosDocument29 pagesClasificación y Calidad de Procesos TecnológicosRosario LOPEZ TORDECILLO100% (2)

- Cubiertas-livianas-semipesadas-pesadasDocument50 pagesCubiertas-livianas-semipesadas-pesadasEnzo75% (8)

- Muestreo de Fluidos de YacimientoDocument37 pagesMuestreo de Fluidos de YacimientoDavid Montoya100% (1)

- Proyecto Final Riles Juan AguileraDocument8 pagesProyecto Final Riles Juan Aguilerajuan aguileraNo ratings yet

- ASOCDocument23 pagesASOCgerson minaNo ratings yet

- Planos de Arquitectura Cortes y Elevaciones OkDocument1 pagePlanos de Arquitectura Cortes y Elevaciones OkJairo SuarezNo ratings yet

- ACUMULADORDocument12 pagesACUMULADOREduardo Saa100% (1)

- Guia n2-Cc - CV - Calculo de HDocument1 pageGuia n2-Cc - CV - Calculo de HCristian Javier Ortiz Olmos0% (1)

- Maquinas y Herramientasr PDFDocument76 pagesMaquinas y Herramientasr PDFBetza Par75% (8)

- HerramientasDocument30 pagesHerramientasyuli ariasNo ratings yet

- Memoria de Cálculo Cartel BancoDocument14 pagesMemoria de Cálculo Cartel BancoManuel tudela pizarroNo ratings yet

- Estructura Economica de RusiaDocument26 pagesEstructura Economica de RusiaCinthia MartinezNo ratings yet

- Catalogo PedrolloDocument238 pagesCatalogo PedrolloCristian Verbel ArroyoNo ratings yet

- Definición de LaminaciónDocument10 pagesDefinición de LaminaciónVladimir Jose YuniorNo ratings yet

- Compuesto InorgánicoDocument16 pagesCompuesto InorgánicoErick Alvarez LopezNo ratings yet

- 2.4 Cálculos Basados en Procesos IndustrialesDocument7 pages2.4 Cálculos Basados en Procesos IndustrialesOctavio DaNoobNo ratings yet

- Propiedades y producción del aluminioDocument14 pagesPropiedades y producción del aluminioArnold Rivera BonillaNo ratings yet

- ProfilitDocument16 pagesProfilitChany AltNo ratings yet

- Mejora de servicios recreativos en parque de LimaDocument19 pagesMejora de servicios recreativos en parque de LimamiguelNo ratings yet

- 1.-Valorizacion Formato SetDocument25 pages1.-Valorizacion Formato SetAlvaro NuñezNo ratings yet