Professional Documents

Culture Documents

12 8 1 Filosofia de Control Del Sistema de Calderas

Uploaded by

Nestor Alfonso Gamboa BuenoCopyright

Available Formats

Share this document

Did you find this document useful?

Is this content inappropriate?

Report this DocumentCopyright:

Available Formats

12 8 1 Filosofia de Control Del Sistema de Calderas

Uploaded by

Nestor Alfonso Gamboa BuenoCopyright:

Available Formats

THERMODYNAMICS & ENGINEERING LTDA

A Thermal Engineering Co.

www.calderascolombia.com

THERMODYNAMICS & ENGINEERING LTDA

A Thermal Engineering Compan y

www.calderascolombia.com

Proyecto: Facilidades de Produccin Caracara Fase 1

Subproyecto: Estacion: Jaguar

Documento: Lgica de control

C4 C3 C2 REV.

18/11/2011 30/09/2011 16/06/2011 FECH A

Revisin del cliente Revisin del cliente Revisin del cliente EM ITIDO PAR A

T&EE T&EE T&EE PRE

T&EE T&EE T&EE REV.

T&ED T&ED T&ED APR. CLIENTE

NMERO DEL DOCUMENTO: GNR-00-PRU-700-1/1 Orden de Compra: 2107004363

Este docum ento es propiedad m aterial e intelectual de Thermodynamics & Engineering Ltda. El uso, reproduccin y circulacin del docum ento y la inform acin consignada en ste, depende de autorizacin escrita y expresa por parte de Thermodynamics & Engineering Ltda. Tel. (571) 812 2222 / 6011291. Cel. (57) 314 4432288. Carrera 47 No. 104 A 05. Bogot D.C., Colombia US Phone: (954) 353 1483. Nit: 900.237.382-1. Email: juliandelosrios@telmex.net.co 1

THERMODYNAMICS & ENGINEERING LTDA

A Thermal Engineering Co.

www.calderascolombia.com

TABL A DE CONTENIDO 1. INTRODUCCION 2. OBJETIVOS 3. CONDICIONES GENERALES 3.1 ESTACIN SUAVIZADORA (DESMINERALIZADOR) 3.2 TANQUE DESAIREADOR 3.3 TANQUE DIARIO DE COMBUSTIBLE 3.4 CALDERAS A VAPOR 3.5 DISTRIBUIDOR DE VAPOR 3.6 TANQUE DE PURGAS 3.7 SISTEMA DE TRATAMIENTO DE GASES 3.8 SISTEMA DE TRASIEGO DE EFLUENTES 4. MODO DE OPERACIN 4.1 CONTROL AGUA-VAPOR 4.1.1 Control de alimentacin de agua a la(s) caldera(s) 4.1.1.1 Componentes 4.1.2 Control de demanda de vapor relacionado con la presin de la(s) caldera(s) 4.1.2.1 Componentes 4.2. CONTROL DEL AIRE DE COMBUSTIN 4.2.1. Componentes 4.3 CONTROL DE TEMPERATURA DE COMBUSTIBLE 4.3.1 Componentes 4.4 CONTROL DEL AIRE DE ATOMIZACION 4.4.1 Componentes 5. SISTEMAS DE SEGURIDAD DE LA(S) CALDERA(S) 5.1 SISTEMA DE SEGURIDAD DE LLAMA 5.2 SISTEMA DE SEGURIDAD POR SOBREPRESION DE VAPOR

Tel. (571) 812 2222 / 6011291. Cel. (57) 314 4432288. Carrera 47 No. 104 A 05. Bogot D.C., Colombia US Phone: (954) 353 1483. Nit: 900.237.382-1. Email: juliandelosrios@telmex.net.co 2

THERMODYNAMICS & ENGINEERING LTDA

A Thermal Engineering Co.

www.calderascolombia.com

LISTA DE ANEXOS ANEXO 1. DIAGRAMAS DE BLOQUES.

Tel. (571) 812 2222 / 6011291. Cel. (57) 314 4432288. Carrera 47 No. 104 A 05. Bogot D.C., Colombia US Phone: (954) 353 1483. Nit: 900.237.382-1. Email: juliandelosrios@telmex.net.co 3

THERMODYNAMICS & ENGINEERING LTDA

A Thermal Engineering Co.

www.calderascolombia.com

1. INTRODUCCIN

A travs de este documento se expone el funcionamiento lgico del sistema de control de las dos (02) calderas a vapor de 1200BHP c/u, tipo pirotubular, junto con los equipos perifricos (estacin suavizadora de agua, tanque desaireador, tanque de precalentamiento de combustible, tanque distribuidor de vapor y de purgas y sistema de trasiego de efluentes) que lo conforman y que operaran en la estacin de JAGUAR (CCS- FASE 1). De igual modo, se menciona a grandes rasgos el funcionamiento del sistema de tratamiento de gases de combustin que operara con las calderas, cuya exposicin ampliada podr consultarse a travs del dossier de dicho sistema. Por lo dems, se realizara una descripc in de los elementos y de los la zos de control que inter vie nen en el control de las variables de proceso, de manera que permita la operacin y seguridad d e toda la instalacin. Por ltimo, la inclusin de un diagrama de blo ques que muestra la interrelacin entre los diversos equipos.

Tel. (571) 812 2222 / 6011291. Cel. (57) 314 4432288. Carrera 47 No. 104 A 05. Bogot D.C., Colombia US Phone: (954) 353 1483. Nit: 900.237.382-1. Email: juliandelosrios@telmex.net.co 4

THERMODYNAMICS & ENGINEERING LTDA

A Thermal Engineering Co.

www.calderascolombia.com

2. OBJETIVOS

Dar a conocer el esquema de funcionamiento del sistema de generacin de vapor para las estaciones de Caracara Sur. Identificar y describir los sistemas de control que intervienen en las calderas y sus interrelaciones. Identificar lazos de control, las secuencias de operacin y los elementos que lo conforman. Identificar y describir los sistemas de seguridad de las calderas.

Tel. (571) 812 2222 / 6011291. Cel. (57) 314 4432288. Carrera 47 No. 104 A 05. Bogot D.C., Colombia US Phone: (954) 353 1483. Nit: 900.237.382-1. Email: juliandelosrios@telmex.net.co 5

THERMODYNAMICS & ENGINEERING LTDA

A Thermal Engineering Co.

www.calderascolombia.com

3. DESCRIPCION GENERAL

A continuacin se describe el funcionamiento de cada uno de los equipos que integran el sistema de generacin de vapor y sus interrelaciones:

3.1 ESTACIN SUAVIZADORA (DESMINERALIZADOR) Tiene como funcin reducir la dureza del agua de alimentacin -suministrada por la estacin- hacia las calderas, es decir, remover la mayor cantidad de carbonatos de calcio (CaCO3) y sulfatos de magnesio (MgSO4) presentes en el agua (< 50 ppm) a travs del principio de intercambio inico en condiciones aceptables para las calderas (< 0.3-1 ppm). El intercambio inico es un proceso rpido y reversible en el cual los iones impuros presentes en el agua son reemplazados por iones que despiden una resina de intercambio de iones. Los iones impuros son tomados por la resina que debe ser regenerada peridicamente para restaurarla a su forma inica original. (Un ion es un tomo o grupo de tomos con una carga elctrica. Los iones con carga positiva se llaman cationes y son generalmente metales, los iones con carga negativa se llaman aniones y son generalmente no metales) Los siguientes iones son generalmente encontrados en aguas crudas:

Cationes Calcium (Ca 2+) Magnesio (Mg2+) Sodio (Na +) Potasio (K +) Hierro (Fe 2+)

Aniones Cloruro (Cl -) Bicarbonato (HCO3 -) Nitrato (NO3 -) Carbonato (CO3 2-) Sulfato (SO4 2-)

El objetivo de remover tales sustancias es ayudar a impedir la formacin de incrustaciones sobre las superficies metlicas de las calderas, dado que un alto porcentaje de estas sales son slidos disueltos que se precipitan cundo se eleva la temperatura o presin al interior de las calderas.

Tel. (571) 812 2222 / 6011291. Cel. (57) 314 4432288. Carrera 47 No. 104 A 05. Bogot D.C., Colombia US Phone: (954) 353 1483. Nit: 900.237.382-1. Email: juliandelosrios@telmex.net.co 6

THERMODYNAMICS & ENGINEERING LTDA

A Thermal Engineering Co.

www.calderascolombia.com

Este sistema se compone de un par de tanques suavizadores (TK-1002 A/B) de 120.000 granos de capacidad de intercambio inico c/u, conectados en paralelo, uno en funcionamiento y otro en parada, con dos vlvulas multifuncin solenoides (USV1030A/B) con entrada y salida del agua en dimetro 2, un tanque de salmuera con (TK-1001) para la regeneracin de la resina, vlvulas de corte y accesorios, apto para operar a alta temperatura hasta 150F- y todo montado sobre un skid. Una vez que el agua de alimentacin ha sido suavizada -en cualquiera de los dos tanques- de acuerdo con la programacin del controlador de flujo (FIC1030), bien sea por caudal suavizado o por tiempo de servicio, y con la ayuda del conjunto sensor (FE1030) y transmisor de flujo (FT1030), el controlador ordena la conmutacin de los tanques suavizadores, de modo que el tanque saliente o saturado inicie la regeneracin de la resina a travs del lavado con la salmuera, mientras que su compaero entra en operacin para continuar con la suavizacin del agua y as sucesivamente. Los caudales de agua a suavizar, de lavado, de retro-lavado, cantidad de resina y de salmuera utilizada y duracin de las etapas en cada ciclo de regeneracin, y dems datos de inters pueden ilustrarse en la ficha tcnica y en el manual de operacin de los suavizadores. Es de anotar que la vida til de la resina se va disminuyendo con el tiempo en la medida que cumple con su funcin, sin embargo, es ms evidente cuando la frecuencia entre regeneraciones se va reduciendo o cuando las condiciones del agua de alimentacin varan en forma apreciable de manera que afecten su desempeo. El registro de la periodicidad entre regeneraciones y de las cantidades de salmuera empleada y de agua, etc., son algunas de las variables a recomendar en su control a travs de una bitcora de servicio. Por otro lado, los efluentes producidos en el lavado de la resina (regeneracin), se conducen a un drenaje abierto, a travs de tubera, para ser evacuados a su destino final. Estas sustancias son de carcter inerte y no ofrecen dao algunos o potenciales conocidos. Una vlvula de servicio ubicada aguas abajo de la corriente suavizada, nos permite tomar muestras de la calidad de la misma.

3.2 TANQUE DESAIREADOR Bsicamente es un tanque horizontal (TK-1003) a baja presin (5-10 psi) de 40000 lb/h de capacidad, montado sobre una estructura metlica, aislado trmicamente, provisto con boquillas para entrada de agua, vapor y condensado, y de un conjunto de cuatro bombas (P-1003A/B/C) verticales-multietapas, para suministro del agua suavizada a alta presin hacia las calderas.

Tel. (571) 812 2222 / 6011291. Cel. (57) 314 4432288. Carrera 47 No. 104 A 05. Bogot D.C., Colombia US Phone: (954) 353 1483. Nit: 900.237.382-1. Email: juliandelosrios@telmex.net.co 7

THERMODYNAMICS & ENGINEERING LTDA

A Thermal Engineering Co.

www.calderascolombia.com

Dicho tanque no solo tiene la funcin de recolectar el agua suavizada, sino tambin, servir de punto recolector de los condensados provenientes de los equipos, de la red de condensados de la estacin y de una pequea porcin de vapor proveniente de las calderas- para calentamiento de la mezcla a fin de liberar el oxgeno contenido en la misma, contribuir a la reduccin de corrosin y disminuir costos de operacin. Cuenta con un panel de control Oxymaster el cual se encarga de monitorear y controlar las variables de nivel de agua y presin de vapor, mediante la manipulacin de las vlvulas actuadas segn sea el caso y bajo la supervisin de un PLC. El nivel de agua se controla a travs del transmisor de nivel de radar de onda guiada (LT1030), el cual lleva la seal al controlador (LIC1030) y que de acuerdo con los niveles de operacin mnimo y mximo fijados (1100-1922 gln), permite abrir o cerrar la vlvula de control (LCV1030), para regular el flujo del agua de alimentacin. El nivel de agua se puede visualizar en cualquier instante, a travs del cristal tubular (LG1030) que dispone dicho tanque. Por otro lado, cuando el nivel de agua es alto o bajo, se activa el switch de nivel correspondiente (LSH1030 de alta o LSL1030 de baja), que enva una seal de alarma indicando un nivel mayor al mximo o menor al mnimo fijado, segn sea el caso. Dicha condicin es transmitida al panel Oxymaster para que sea comunicada al sistema de control de la estacin y revisada por el operador. La regulacin de la presin de vapor para el desaireador se logra mediante el transmisor de presin (PT1034) y del controlador e indicador de presin (PIC1034) que acta sobre la vlvula de control (PCV1034), para regular la presin de entrada 70-75 psi a una presin de salida set @ 5psi (+/- 0.5). Entre tanto las lneas de recuperacin de condensados de la estacin y del distribuidor de vapor (V-1013) y del tanque diario (TK-1005) son libres, es decir, que no disponen de instrumentos o de mecanismos de regulacin o de control, salvo las trampas, y que llegan directamente a travs de una lnea colectora (8-CL-10740-1C3-HC) al tanque desaireador en las condiciones de presin y de temperatura que entregan los equipos en un momento dado. Otros puertos de ingreso son el final de la lnea de alivio de descarga de las bombas, que conduce el agua a presin cuando las vlvulas de control (LCV1032A/B) estn pasando a cierre y el de los equipos de alimentacin de qumicos (TK-1004, P-1004) que suministran los floculantes, coagulantes, pasivantes y secuestrantes, que ayudan a prevenir la corrosin y la incrustacin en las tuberas de las calderas y de las redes.

Tel. (571) 812 2222 / 6011291. Cel. (57) 314 4432288. Carrera 47 No. 104 A 05. Bogot D.C., Colombia US Phone: (954) 353 1483. Nit: 900.237.382-1. Email: juliandelosrios@telmex.net.co 8

THERMODYNAMICS & ENGINEERING LTDA

A Thermal Engineering Co.

www.calderascolombia.com

Cuenta tambin con un punto de purga en dimetro 2 en la parte baja, con un punto lateral de rebose y vlvula en dimetro de 3 para el desalojo del exceso de agua, que se conecta con la purga arriba mencionada, y por supuesto, con un cabezal o colector del agua a inyectar a las calderas en dimetro 6, localizado en la parte baja del tanque. Cabe notar, que tambin dispone de una vlvula de seguridad (PSV1030) la cual esta set @ 50psig, cuya descarga est dirigida al ambiente y de una vlvula de venteo semicerrada, ubicadas en la parte superior del tanque y en el sobre domo, respectivamente. De este modo, se persigue que el agua de alimentacin (8.3 gpm, 140F y 35psi) alcance una temperatura cercana a los 210F, con muy bajo contenido de oxgeno, y en condiciones aceptables de dureza y de pH para ser suministrada a las calderas.

3.3 TANQUE DIARIO DE COMBUSTIBLE Al igual que su antecesor se trata de un tanque horizontal (TK-1005) de 3360 gal de capacidad, sin aislamiento, para almacenamiento y calentamiento del crudo (oil #5-6) suministrado por la estacin, el cual ser inyectado a las calderas como medio de generacin de calor a travs del quemador. Dicho tanque cuenta con boquillas para el ingreso y retorno de combustible en dimetros de 4 y 2, respectivamente, un venteo en dimetro de 4, un drenaje en dimetro 3, un conjunto de dos boquillas una por caldera- para la toma del crudo caliente en dimetro 2, una boca de inspeccin (manhole) de 25 en el lado superior del tanque, un conjunto de boquillas en dimetro 1 para la instalacin de control de nivel y medidor y de plataforma para inspeccin. Las dimensiones del tanque son 2.2m y 3.3m de longitud, el cual se encuentra soportado en un par de silletas y sobre pedestales de concreto. El calentamiento de combustible se logra a travs de un intercambiador de calor tipo serpentn, en tubera dimetro 2 sch 40, por donde circula vapor saturado a 75 psi, donde se estima aumentar la temperatura desde 165 a 170F. El control de la temperatura del combustible se realiza por medio de una vlvula termosttica (TCV1031), que permite el paso de mayor o menor cantidad de vapor segn la temperatura fijada (170F) y de la temperatura que capture el bulbo cuya transmisin se realiza por capilaridad. Un termmetro anlogo (TG-1033) nos ayuda a visualizar la temperatura del combustible al interior del tanque. Entre tanto, el condensado producido se conduce a travs de una tubera de 1, pasando por una estacin de trampeo antes de llegar al desaireador. Simultneamente, un transmisor de nivel de radar de onda guiada (LT-1031) junto con un controlador (LIC-1031), permiten regular el paso de combustible mediante la vlvula de control (XV-1021) y de acuerdo con niveles preestablecidos (1680-3100 gln). A su vez, un par de un par de switchs (LSL-1031 de baja y LSH-1031 de alta), permiten encender o apagar el sistema de bombeo de combustible de la estacin, para alimentar

Tel. (571) 812 2222 / 6011291. Cel. (57) 314 4432288. Carrera 47 No. 104 A 05. Bogot D.C., Colombia US Phone: (954) 353 1483. Nit: 900.237.382-1. Email: juliandelosrios@telmex.net.co 9

THERMODYNAMICS & ENGINEERING LTDA

A Thermal Engineering Co.

www.calderascolombia.com

el tanque cuando el nivel de combustible es el mnino de operacin (1680 gln) o suspenderla cuando el nivel es el mximo a contener (3100 gln), respectivamente. Cabe notar que el cableado de los citados interruptores y el traslado de las seales de la instrumentacin de nivel a los equipos de bombeo y conexiones relacionadas, no est involucrado en el alcance de la presente filosofa y corresponder al cliente final realizar dicha labor. Se recomienda que el nivel de operacin mnimo sea la mitad del tanque. Una vez que el combustible ha sido precalentado, se impulsa con las bombas (P1005A/B) a los precalentadores de vapor (HEV-1009A/B) o elctricos (HEE2010A/B/C/D), para aumentar la temperatura de atomizacin. Por ltimo, dicho tanque cumple con la norma UL142 y con las especificaciones complementarias de la ASME seccin IX Desarrollo y calificacin de Procedimientos y Soldadores y API 650 tambin. 3.4 CALDERAS A VAPOR Son los equipos (B-1000A/B) encargados de transformar y transferir la energa qumica contenida en el combustible y cederla en calor a travs de las superficies metlicas (tuberas y chapas), hacia el agua contenida en su interior para aumentar su energa interna y transformarla en vapor til. Una vez que el agua de alimentacin ha sido suavizada, desaireada y tratada con los agentes qumicos, se inyecta a la caldera a travs del sistema de bombeo (P1003A/B/C) -una bomba por caldera- a una presin mayor que la de trabajo, para aumentar su contenido de energa. Por otro lado, el combustible precalentado en el tanque diario sigue hacia una segunda etapa de calentamiento, desde 175F hasta 180F, la cual puede darse a travs de dos vas: a) por medio del pre-calentador de vapor (HEV-2009A/B) que usa vapor a baja presin -de 75 a 5 psi- mediante la vlvula reguladora de vapor (PRV-1035A/B) y cuyo control de temperatura se obtiene con la vlvula de control (TCV-1032A/B), o b) en el caso que no haya vapor disponible, por ejemplo cuando arranca(n) la(s) caldera(s), el calentamiento se logra con la ayuda de los precalentadores elctricos resistivos (HEE1010A/B/C/D/) dos por caldera-, y cuyo control de encendido-apagado, est regido por los switchs de temperatura (TS-1031A de mnima y TS-1032A de alta), respectivamente. La ventaja que ofrece estos sistemas de calentamiento, es que el resistivo puede llegar a ser reemplazado por el de vapor, en la medida en que las condiciones de suministro sean constantes y generar un ahorro de costo energtico. De este modo, el combustible ya apto para su atomizacin se inyecta a presin con la ayuda del compresor (AC-1011A/B), y con las vlvulas para direccionamiento de combustible (USV-1031A, SDY-1032A), de regulacin de presin (PRV-1033A, PRV1034A, RV-1030A) y del aire de pre-barrido y de atomizacin (SDY-1032A), hacia la boquilla del quemador.

Tel. (571) 812 2222 / 6011291. Cel. (57) 314 4432288. Carrera 47 No. 104 A 05. Bogot D.C., Colombia US Phone: (954) 353 1483. Nit: 900.237.382-1. Email: juliandelosrios@telmex.net.co 1

THERMODYNAMICS & ENGINEERING LTDA

A Thermal Engineering Co.

www.calderascolombia.com

A continuacin el suministro de GLP a baja presin desde los contenedores (TK1007A/B) y de las vlvulas de regulacin (PRV-1031A) y de control (SDY-1031A), permite la combustin primaria de una llama piloto para propiciar la inflamacin del combustible principal y permitir la liberacin de su contenido de calor en la cmara de combustin de la(s) caldera(s). Paralelamente, el sistema de control de nivel agua por radar de onda guiada (LT 1032A/B), en unin con el controlador (LIC-1032A/B) y de la vlvula de control (LCV-1032A/B), permite el paso controlado del agua de alimentacin hacia la caldera, cuyos niveles estarn siempre vigilados por un control auxiliar warrick que detecta condiciones de bajo nivel (LSL) o de muy bajo nivel (LSLL), bien sea para arrancar la bomba de suministro de agua o para apagar la caldera, respectivamente. En cualquiera de las situaciones descritas se genera la alarma respectiva indicando dicha condicin al operador de la estacin. Entre tanto, el sistema de control de presin conformado por el transmisor de presin (PT-1031A/B) y del controlador (PIC-1031A/B), permite la modulacin de presin de la caldera, a su vez que el limitador de presin de vapor (PSH-2030A/B) apaga el quemador y genera un estado de alarma (PAH-2030A/B) cuando la presin mxima ha sido rebasada. Cabe mencionar que el anterior proceso ocurre siempre y cuando el sistema de control Firemaster, realice la verificacin de las condiciones necesarias (nivel de agua, presin de vapor, interbloqueos y limites), para realizar la secuencia de encendido del quemador (temperatura y caudal de combustible y del aire de combustin) y la supervisin de las variables de proceso de la caldera (nivel del agua, presin de operacin, flujo de vapor, temperatura de gases de combustin, modulacin de potencia del quemador, etc.), a fin de mantener condiciones seguras de operacin. Adicionalmente, cada caldera cuenta con dos vlvulas de seguridad (PSV-1031A y PSV-1032A) seteadas a 150psig, para alivio de sobrepresiones las cuales son descargadas a la atmosfera. El funcionamiento integral de la(s) caldera(s) y de sus variables podr ser visualizado por el operador de la estacin, mediante la interface de comunicacin HMI que dispone el panel de control Firemaster, dndole a conocer el estatus operacional de equipos, revisin de estados de alarma, generar reportes de estado, modificar puntos de consigna, accesibilidad completa o restringida segn nivel de autorizacin, etc. El conjunto de seales que est bajo el control del Firemaster y del panel desaireador Oxymixer, se integran en el panel Supervisory mediante el protocolo Modbus, que permite visualizar el estatus de todos los equipos, y que entra en permanente comunicacin con el sistema central de la estacin, por fibra ptica mediante el protocolo Modbus TCP/IP. Finalmente, el vapor producido -por cada caldera- se conduce por una red de tubera aislada en dimetro de 10 hasta el distribuidor de vapor, para luego ser enviado a

Tel. (571) 812 2222 / 6011291. Cel. (57) 314 4432288. Carrera 47 No. 104 A 05. Bogot D.C., Colombia US Phone: (954) 353 1483. Nit: 900.237.382-1. Email: juliandelosrios@telmex.net.co 1

THERMODYNAMICS & ENGINEERING LTDA

A Thermal Engineering Co.

www.calderascolombia.com

Los distintos equipos de consumo. Cabe notar que una pequea porcin del vapor generado, se emplea para calentar el combustible en el tanque diario de crudo (TK-1005) y/o en el pre-calentador de vapor (HEV-1009A/B) y para el calentamiento y desoxigenacin del agua en el tanque desaireador (TK-1003), cuyo gasto puede ubicarse entre el 2 y 3% aprox., de la produccin total. Dentro de los efluentes producidos por las calderas como los gases de combustin, estos son enviados al sistema de torres lavadoras de gases (V-1002) para depuracin, previo a su lectura de temperatura (TG-1031A), mientras que las purgas (fondo, superficie y columnas) se conducen por tubera hasta el tanque de purgas (TK1006) y desde all hasta el punto de descarga. Las siguientes son algunas de las caractersticas ms representativas de las calderas en mencin: Capacidad: Presin de diseo: Presin de trabajo: Marca: Cantidad: Tipo: Forma: Combustible. Quemador: Cdigos a aplicar: Sistemas de control: 1200 BHP (41400 lb/hr a 212F) c/u. 150 psig. 75 psig. Hurts Dos (02) unidades (una funcionando y una espera) Pirotubular scotch de tres pasos. Horizontal de cmara trasera hmeda. Fuel oil #5 or 6 con sistema de inyeccin por aire atomizado. Tipo paquete de inyeccin forzada axial FD68 series. Estampe ASME seccin I, IV, VIII divisin 1, ASME B31.1, NFPA, UL, NB, CDS-1, NEC, ANSI, CSA, CGA. Control de nivel principal por transmisor de radar de onda guiada Control de nivel secundario por electrodos (ALW CO) Control de presin por transductor de presin Control de presin de modulacin y control lmite de presin, Control de alimentacin de agua Control de alimentacin y de temperatura de combustible, Control de llama y de operacin de caldera Firemaster integrado con PLC bajo protocolo de comunicacin Modbus.

Tel. (571) 812 2222 / 6011291. Cel. (57) 314 4432288. Carrera 47 No. 104 A 05. Bogot D.C., Colombia US Phone: (954) 353 1483. Nit: 900.237.382-1. Email: juliandelosrios@telmex.net.co 1

THERMODYNAMICS & ENGINEERING LTDA

A Thermal Engineering Co.

www.calderascolombia.com

Seguridades: Otros: Vlvulas de seguridad segn ASME. Transmisor de contrapresin de cmara de combustin. Vlvulas para purgas de fondo, de columna y de servicio. Transmisor e indicador de flujo de vapor tipo vrtex Quemador de tiro forzado tipo paquete totalmente automtico. Transmisor de temperatura en stack de caldera. Puertas abatibles de inspeccin y de mantenimiento. Aislamiento trmico de alta eficiencia. Dmper en salida de humos de caldera. Soportada sobre patn extrafuerte.

3.5 DISTRIBUIDOR DE VAPOR Consiste en un tanque horizontal (V-1013), auto-soportado, aislado trmicamente, provisto de boquillas, vlvulas y de las tuberas para la recepcin de vapor de cada caldera y para distribucin del mismo hacia los equipos auxiliares (tanque diario de crudo y tanque desaireador), y naturalmente para el proceso. Dicho tanque cumple con las especificaciones de diseo para recipientes sometidos a presin segn ASME. A continuacin se menciona algunas de sus caractersticas constructivas: Dimetro: Longitud: Boquillas: 18 inch (457.2 mm) 154.8 inch (3930mm) De entrada (2 unidades - dimetro 10 inch) De salida (1 unidad - dimetro 2 inch hacia desaireador) (1 unidad - dimetro 2 inch hacia tanque diario de crudo) De purga (1 unidad - dimetro 1 inch hacia colector de condensados) ASTM A53/106 grado B. Fibra de vidrio con chaqueta en aluminio brillante espesor 0.7 mm. dimensionales y

Materiales: Aislamiento:

Instrumentos: Un (01) transmisor de presin (PT2033) para monitoreo y lectura. Cdigos: Pruebas: ASME seccin IX. Hidrosttica, radiogrficas y tintas penetrantes.

Tel. (571) 812 2222 / 6011291. Cel. (57) 314 4432288. Carrera 47 No. 104 A 05. Bogot D.C., Colombia US Phone: (954) 353 1483. Nit: 900.237.382-1. Email: juliandelosrios@telmex.net.co 1

THERMODYNAMICS & ENGINEERING LTDA

A Thermal Engineering Co.

www.calderascolombia.com

3.6 TANQUE DE PURGAS Se trata de un tanque vertical (TK-1006) auto-soportado, sin asilamiento y provisto con boquillas para entrada de purga caliente y de agua de reposicin y de salida de purga fra y de venteo. Dicho tanque recibe las purgas de las calderas (columna, superficie y drenajes) y tiene como funcin reducir su temperatura, separar el vapor flash del agua caliente y disminuir la presin para su disposicin. Las purgas recibidas son obligadas a una circulacin centrifuga por medio de placas que tiene en su interior y que propician la separacin del vapor del agua caliente y la reduccin de presin. Los gases generados en esta etapa son evacuados por u na vlvula de venteo ubicada en la parte superior del tanque. Entre tanto, la reduccin de temperatura se logra con la vlvula termosttica (TCV1030), que permite el ingreso de agua de reposicin segn la temperatura que registre a salida del tanque, es decir, que a mayor temperatura del agua caliente mayor ser la cantidad de agua a ingresar. Las siguientes son algunas de sus caractersticas dimensionales y constructivas: Dimetro: Altura de cuerpo: Altura total: Boquillas: 14 inch (355.6 mm) 56 inch (1422.4 mm) 80 inch (2032 mm) De entrada (1 unidad - dimetro 2 inch) de purgas (1 unidad - dimetro 1 inch agua de reposicin) De venteo y drenaje (2 unidades - dimetro 6 inch) con vlvula. ASTM A53/106 grado B. Sin. Una (01) vlvula termosttica dimetro 1 inch. ASME seccin VIII Divisin I National Board of Pressure Vessel Inspector (NB). 250 psi. 35-50 psi.

Materiales: Aislamiento: Instrumentos: Cdigos:

Presin diseo: Presin operacin:

Tel. (571) 812 2222 / 6011291. Cel. (57) 314 4432288. Carrera 47 No. 104 A 05. Bogot D.C., Colombia US Phone: (954) 353 1483. Nit: 900.237.382-1. Email: juliandelosrios@telmex.net.co 1

THERMODYNAMICS & ENGINEERING LTDA

A Thermal Engineering Co.

www.calderascolombia.com

3.7 SISTEMA DE TRATAMIENTO DE GASES Se compone bsicamente de una torre cilndrica (V -1002), de un ventilador centrfugo (GC-1000) y de una bomba de recirculacin de agua (P-1004) y soda (P-1005A/B), que tienen como funcin recibir los gases de combustin de las calderas para reducir la temperatura de los mismos y retirar las partculas de SO2 que estn presentes en la combustin. El proceso de depuracin se logra qumicamente a travs de la inyeccin controla da de soda caustica -al 48% de concentracin con agua de reposicin -, que baa los gases de combustin en contra corriente a los mismos. Los gases limpios son evacuados por la parte superior de las torres y son succionados por los ventiladores de tiro inducido, que los conducen hacia la chimenea. Los efluentes producidos (agua y sales, en su mayor parte) son evacuados segn parmetros de tiempo y de concentracin, mediante la apertura de l a vlvula neumtica (SV-1046) que son dirigidos a los puntos o equipos destino de la estacin. La intervencin de instrumentos como el transmisor de temperatura (TT - 1045), del transmisor de presin (PT - 1045), de la vlvula de suministro de agua (SV -1045), del sensor de pH (AE-1045), del nivel del agua de operacin en la torre (LT-1045), del nivel de soda en tote bines (LS -1045), etc., permiten el funcionamiento de la torre en condiciones seguras y de operacin estable en todo el margen de operacin de capacidad de las calderas. Para obtener un mayor detalle del proceso del sistema de tratamiento de gases ofrecido en Caracara, se recomienda revisar el dossier del respectivo sistema para dicha estacin.

3.8 SISTEMA DE TRASIEGO DE EFLUENTES Este sistema tiene como funcin tomar las descargas de las lneas de efluentes (2 CD-10852-J1A-SA) y (2 -CD-10853-J1A-SA) segn plano P&ID 46930-PR-PL-001 del lavador de gases (V-1002), respectivamente, y enviarlas a la lnea destino (12 PW-13166-1C3) para su uso final. Se compone de las mencionadas lneas de descarga, de un tanque de almacenamiento en fibra de vidrio reforzado (V -1008) de 2000 litros de capacidad provisto, de un switch de alto-alto nivel (LSHH-1008), un switch de nivel por alta (LSH1008), un switch de nivel por baja (LSL-1008), de una bomba centrifuga (P-1006)

Tel. (571) 812 2222 / 6011291. Cel. (57) 314 4432288. Carrera 47 No. 104 A 05. Bogot D.C., Colombia US Phone: (954) 353 1483. Nit: 900.237.382-1. Email: juliandelosrios@telmex.net.co 15

THERMODYNAMICS & ENGINEERING LTDA

A Thermal Engineering Co.

www.calderascolombia.com

y de la correspondiente lnea colectora en la succin (3"-CD-10855-1C3-SA) y descarga (2"-CD-10856-1C3-SA) junto con sus accesorios. Una vez que el tanque de efluentes ha alcanzado el nivel mximo de trabajo (set @ 1500 mm), el switch de alta LSH-1008 permite el encendido de la bomba P-1006 para evacuar los efluentes a razn de 12 m3/ h (3.333 l/s) y a 90 psig. Cuando el nivel del tanque alcanza su mnimo permisible (set @ 225mm), acta el switch de baja LSL-1008 que ordena apagar la bomba P-1006. En el evento de un sobre nivel acta el switch por alto-alto nivel (LSHH-1008) cuya seal es enviada al PLC del sistema de lavadores CD-1045, para generar una alarma en esta condicin. Esta seal es de carcter informativa y su exportacin a otros equipos (sirenas, leds, etc.) y/o paneles corresponder al cliente. Estos switchs son del tipo de contacto seco, de acero inoxidable y aptos para operar a alta temperatura. Rels de conmutacin, transformadores, breakers de proteccin, guarda-trmicos y cableado harn parte del sistema de control y de potencia, y que fsicamente se instalaran en los paneles de control del sistema lavador de cada estacin De esta manera se tiene un sistema sencillo del tipo on-off, donde la duracin de encendido y apagado se estima en 8.5 y 53 minutos, respectivamente. Es de anotar que la lnea de descarga est limitada hasta la boca de salida del cheque (2 -CK-02), cuyo tramo de conexin hasta la lnea destino (12 PW-13166-1C3) corresponder al cliente. Algunos detalles del tanque de almacenamiento y de las bombas de agua son los siguientes: Para tanques Construido con resinas de alta calidad para resistencia estructural (resina interna Deraken 411 anti-acida y resina externa ref. polister 805). Mtodo de fabricacin laminado manual, filament winding y enrolado y bajo normas ASTM D-4097 o C582 para los laminados planos, uniones y accesorios. Espesor segn norma ASTMD 3299. Apto para temperatura de lquidos hasta 90C. De forma cilndrica, con fondo plano, tapa superior abombada, manhole circular superior y lateral con tapa de 20 y provisto con venteo tipo cuello de ganso. Acoples de entrada en dimetro 2, salida en dimetro 3 y desage en dimetro 2, con mirilla traslucida con accesorios y escalara metlica tipo gato.

Tel. (571) 812 2222 / 6011291. Cel. (57) 314 4432288. Carrera 47 No. 104 A 05. Bogot D.C., Colombia US Phone: (954) 353 1483. Nit: 900.237.382-1. Email: juliandelosrios@telmex.net.co 16

THERMODYNAMICS & ENGINEERING LTDA

A Thermal Engineering Co.

www.calderascolombia.com

Para bombas

Del tipo centrfugo para aplicaciones industriales. De carcasa en espiral y de una sola etapa. Operan hasta 1800 m3/h y con presiones hasta 16 bar (232 psi) Admiten temperatura de trabajo hasta 170C. Construidas en fundicin gris nodular. Cierre del eje con sello mecnico o con empaquetadura Utilizadas para la mayora de aplicaciones industriales (automotriz, alimentos y bebidas, farmacutica, pinturas, plsticos, papel, textil, construccin, suministro de agua y riego, y para la ingeniera en general) De diseo horizontal apta para el desmonte de piezas sin desmonte de la tubera de aspiracin y de impulsin. Provistas de acople de conexin. Conexiones bridadas cuyas dimensiones depende del tamao de la bomba

A continuacin se presenta el comportamiento de caudales y de tiempos estimados para su llenado y posterior desalojo:

Datos de entrada Las caractersticas de los efluentes a evacuar corresponden a los presentados y entregados en los PFDs (46930-PR-PL-002-A3 y 46930-PR-HD001 Tabla de corrientes y 46920-PR-PL-002-A4 y 46920-PR-HD-001_A2 Tabla de corrientes) de los lavadores de gases para las estaciones de JGR y CCS, respectivamente. Se adjuntan PFDs.

De este modo, se tienen los siguientes datos de inters:

Tel. (571) 812 2222 / 6011291. Cel. (57) 314 4432288. Carrera 47 No. 104 A 05. Bogot D.C., Colombia US Phone: (954) 353 1483. Nit: 900.237.382-1. Email: juliandelosrios@telmex.net.co 17

THERMODYNAMICS & ENGINEERING LTDA

A Thermal Engineering Co.

www.calderascolombia.com

CARACTERISTICA DEL EFLUENTE Identificacin de corriente en PFD Flujo promedio, gpm Flujo instantneo, gpm Temperatura, F - C Presin de descarga a la salida de torre,

ESTACION JGR 9 4.79 33.54 176 80 3

La duracin de apertura e intervalos de apertura de las vlvulas actuadas para la evacuacin de efluentes, en las estaciones de JGR y CCS corresponde a la filosofa de control de los lavadores de gases, segn documentos (46930IN-IN-001_A4, 46920-IN- IN-001_A4), respectivamente y cuyos estados son: ESTADO DE VLVULA Abierta Cerrada Ciclo de apertura y cierre DURACIN DE ESTADO 10 30 40

Una condicin especial que define la presin de trabajo es el punto destino, cuya presin de llegada no ser menor a 83 psig. Con las anteriores condiciones se realiza el siguiente tratamiento: 33.54 gal/min equivalen a 2.1158 l/s 2.1158 l/s * 10s (vlvula abierta) = 21.15815 l Dado que el ciclo total de vlvula (abierto-cerrado) es de 40 segundos, se tiene que en una hora (3600s/ 40s) se producen 90 ciclos. Luego, el caudal suministrado en una hora es 21.15815 l * 90 ciclos = 1904.2335 l. De este modo un tanque de 2000 l de capacidad es suficiente, al igual que ocupa menor espacio. Este ser un tanque elevado para suplir el NPSH de la bomba. Se estima que un 15% de efluentes (300 l) estarn en forma permanente dentro del tanque. Esto se da para garantizar que la lnea de succin este llena y para evitar cavitacin en la bomba.

Tel. (571) 812 2222 / 6011291. Cel. (57) 314 4432288. Carrera 47 No. 104 A 05. Bogot D.C., Colombia US Phone: (954) 353 1483. Nit: 900.237.382-1. Email: juliandelosrios@telmex.net.co 18

THERMODYNAMICS & ENGINEERING LTDA

A Thermal Engineering Co.

www.calderascolombia.com

Por tanto el volumen a desalojar es 2000 l 300 l = 1700 l. El tiempo de llenado se puede dar en dos formas, una consiste cuando el tanque se llena por primera vez, es decir: 2000 l / 1904.2335 (l /h) = 1.0502 h = 63 minutos,

Y la segunda forma, es el tiempo de llenado manteniendo los 300 l dentro del tanque que ser de forma permanente, es decir,

1700 l / 1904.2335 (l /h) = 0.893 h = 53.56 minutos

Dado que el caudal de descarga de la bomba es de 13 m 3 / h (3.3333 l/s), se estima que el tiempo de descarga de la bomba es,

Tiempo descarga (t, seg) = 1700 l / 3.3333 l/s = 510 s = 8.5 minutos.

Tel. (571) 812 2222 / 6011291. Cel. (57) 314 4432288. Carrera 47 No. 104 A 05. Bogot D.C., Colombia US Phone: (954) 353 1483. Nit: 900.237.382-1. Email: juliandelosrios@telmex.net.co 19

THERMODYNAMICS & ENGINEERING LTDA

A Thermal Engineering Co.

www.calderascolombia.com

4. MODO DE OPERACIN Antes de poner en funcionamiento cualquiera de las calderas, es necesario verificar con la ayuda de un operador la posicin de los dmperes de los ductos de gases e n t re la s c a ld e ra s y l o s l a va d o r e s , p a r a a s e g u r a r l a a d e c u a d a c o n d u c c i n d e l o s g a s e s p r o d u c i d o s h a s t a l a s t o r r e s o h a s t a la chimenea directamente y luego si proceder a su encendido. Esta decisin depender de las condiciones de operacin de las torres, actividades de mantenimiento o paradas ocasionadas en un momento dado. Para el caso de la estacin de Jaguar se tiene una funcionando (B-1000A) y una en espera (B-1000B) con un sistema de tratamiento de gases, donde se tiene la opcin de operar con cualquiera de las calderas.

Una vez seleccionado el sistema de depuracin con la caldera correspondiente, el panel de control de la torre enva una seal de estatus de operabilidad la cual es comunicada al panel de la caldera, indicando que est lista para operar, la cual deber entenderse como una seal puramente informativa y que no constituye un requisito para la secuencia de encendido de la caldera. Por otro lado, cuando se enciende la caldera, el panel de control de la misma emite y comunica una seal de esta condicin al p a n e l s u p e r v i s o r y y a l p a n e l d e l a t o r r e i n d i c a n d o qu e v a a e n t r a r e n o p e r a c i n . A l i g u a l qu e e l a n t e r i o r s u c e s o , e s t a s e a l d e b e entenderse como una seal puramente informativa la cual no constituye un requisito para la secuencia de encendido de la torre lavadora. Cuando la caldera y la torre lavadora han encendido, la intervencin del transmisor de presin (PT-1045) localizados en los ductos de entrada de los lavadores de gases, envan seales 4-20 mA para modular la apertura del dmper de succin del ventilador de tiro inducido de la torre. Este lazo de control permite mantener el adecuado flujo y presin de los gases de combustin desde la salida de la caldera, pasando por la torre lavadora, ductos y chimenea.

Tel. (571) 812 2222 / 6011291. Cel. (57) 314 4432288. Carrera 47 No. 104 A 05. Bogot D.C., Colombia US Phone: (954) 353 1483. Nit: 900.237.382-1. Email: juliandelosrios@telmex.net.co 20

THERMODYNAMICS & ENGINEERING LTDA

A Thermal Engineering Co.

www.calderascolombia.com

De igual manera, un transmisor de temperatura que est al lado de transmisor de presin, protege la torre lavadora contra incrementos de la temperatura, dado que esta condicin afecta su desempeo, mas no representa dao potencial para sus componentes internos. A continuacin se dan a conocer los lazos de control de las calderas.

4.1 CONTROL AGUA-VAPOR Este control tiene por objeto mantener el nivel de agua dentro de la caldera para su normal operacin y en un mnimo permisible, a fin de garantizar el suministro continuo de vapor en las condiciones de presin y temperaturas deseadas segn su proceso. 4.1.1 Control de alimentacin de agua a la(s) caldera(s) Explcitamente se trata de un control de nivel tipo columna que detecta el nivel de agua dentro de la caldera mediante un transmisor de nivel del tipo radar de onda guiada (LT-1032A/B), el cual est en activa comunicacin con la electrovlvula (LCV1032A/B) y que opera proporcionalmente con los cambios de nivel de la caldera, permitiendo el m a y o r o m e n o r ingreso de caudal de agua de alimentacin proveniente de la bomba respectiva. Por sus caractersticas y modo de control este es un lazo de control simple. A su vez, este sistema se encuentra respaldado por otro control de nivel de agua (control warrick), que acta en el encendido y/o apagado de la bomba de alimentacin de agua respectiva, segn se requiera y a la vez como proteccin de corte por bajo nivel de agua primario, apagando el quemador cuando el nivel de agua alcance un lmite bajo-bajo (LSLL-1032A/B). Este instrumento que opera elctricamente se compone de un juego de electrodos que estn sumergidos en el agua, de un nivel visible y vlvulas de purga. El funcionamiento de este control es totalmente automtico cuya interconexin con los componentes de fuerza y de proteccin se encuentra en el panel local de cada caldera y relacionados con el panel del desaireador. 4.1.1.1 Componentes A continuacin se mencionan los elementos que integran el lazo de control simple para el control de alimentacin de agua tpico que utilizara cada caldera:

Tel. (571) 812 2222 / 6011291. Cel. (57) 314 4432288. Carrera 47 No. 104 A 05. Bogot D.C., Colombia US Phone: (954) 353 1483. Nit: 900.237.382-1. Email: juliandelosrios@telmex.net.co 21

THERMODYNAMICS & ENGINEERING LTDA

A Thermal Engineering Co.

www.calderascolombia.com

Caldera de vapor (B-1000A/B) Bomba de alimentacin de agua (P-1003A/B/C). Vlvula proporcionadora para control de agua de ingreso a la caldera (LCV-1034A/B) Control de nivel primario (LT-1032A/B) Control de nivel secundario warrick (LSHL-1033A/B y LSLL-1032A/B

4.1.2 Control de demanda de vapor relacionado con la presin caldera(s)

de la(s)

Este control tiene por objeto mantener la presin de operacin de la caldera dentro de un rango establecido, para proporcionar la cantidad de vapor requerida en las condiciones de presin establecida por sus equipos y procesos. Dicho control se trata de un transmisor de presin ( P T - 1 0 3 1 A / B ) del tipo transductor que emite las variaciones de presin dentro de valores lmites previamente fijados, para modular la capacidad de potencia del quemador en un rango establecido (turndown), de acuerdo con la presin requerida. Es decir que a mayor demanda de vapor, mayor s e r l a e xi g e n c i a d e capacidad del quemador. Por sus caractersticas y modo de control este es un lazo de control simple. Cabe mencionar que este control minimiza el tiempo de respuesta entre la generacin de potencia de la caldera y la demanda de vapor, permite un seguimiento continuo del quemador a lo largo de su curva de performance, reduce ostensiblemente las variaciones de presin entre el sistema y la caldera, y p e r m i t e l a r e g u l a c i n y reduccin del consumo y costos de combustible. En el evento de producirse un aumento de presin en la caldera por encima de lo establecido, existe un segundo control de presin (PSH-1030A/B) cuya funcin est en limitar dicha sobrepresin apagando el quemador. Una vez q u e la presin haya descendido por efectos de consumo, est retorna a sus condiciones normales y se restablece el encendido del quemador. El funcionamiento de este control es totalmente automtico cuyos componentes de interconexin, de fuerza y de proteccin se encuentran en el panel local de cada caldera relacionados con el respectivo quemador.

Tel. (571) 812 2222 / 6011291. Cel. (57) 314 4432288. Carrera 47 No. 104 A 05. Bogot D.C., Colombia US Phone: (954) 353 1483. Nit: 900.237.382-1. Email: juliandelosrios@telmex.net.co 22

THERMODYNAMICS & ENGINEERING LTDA

A Thermal Engineering Co.

www.calderascolombia.com

4.1.2.1 Componentes A continuacin se mencionan los elementos que integran el lazo de control simple para el control de presin tpico que utilizara cada caldera: Caldera de vapor (B-1000A/B) Quemador (NA) Transmisor de presin (PT-1031A/B) Control limitador de presin de vapor de caldera (PSH-1030A/B).

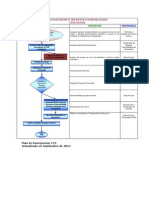

El siguiente diagrama de procesos (fig. 1), muestra como la entradas de agua (control de nivel) y de aire y combustible, se transforman con la ayuda de otros mecanismos (quemador, cmara de combustin y superficie de transferencia de calor), para producir salidas como el vapor que es elemento principal, y efluentes como las purgas (superficie, columna y drenajes) y gases de combustin con material particulado.

Fig.1 Diagrama de proceso de caldera

Tel. (571) 812 2222 / 6011291. Cel. (57) 314 4432288. Carrera 47 No. 104 A 05. Bogot D.C., Colombia US Phone: (954) 353 1483. Nit: 900.237.382-1. Email: juliandelosrios@telmex.net.co 23

THERMODYNAMICS & ENGINEERING LTDA

A Thermal Engineering Co.

www.calderascolombia.com

4.2. CONTROL DEL AIRE DE COMBUSTIN Este control tiene por objeto regular la cantidad aire de combustin en funcin de la cantidad de combustible que requiere el quemador, para obtener la mayor eficiencia en la combustin. Especficamente se encarga de modular la cantidad de aire a la entrada del quemador en dos etapas: a) en la primera etapa q u e e s de encendido, la modulacin se logra con la ayuda de un servomotor que acciona un dmper para garantizar la cantidad necesaria de aire de combustin, y b) la segunda etapa de regulacin se logra con un variador de velocidad que controla las revoluciones del ventilador del quemador hasta su mxima operacin. Es de recordar que este control opera simultneamente con el control de inyeccin de combustible, el cual regula la presin de suministro de acuerdo con la demanda de potencia exigida al quemador. De esta manera a mayor cantidad de combustible suministrado mayor ser la cantidad de aire de combustin a ingresar y, por su puesto, mayor ser la potencia desarrollada por el quemador. Para esta regulacin se emplea la vlvula solenoide de tres vas ( U S V 1 03 1A / B ) y d e la e le c tro -v l vu la (S D Y-1 0 3 2 A / B / C), qu e d ire c c io n an e l f lu jo de co m b ustib le h a cia la b o qu illa d e l qu ema do r e n lo s e sta d io s d e b a j o y a l t o f u e g o , y h a c i a e l r e t o r n o d e l t a n q u e d i a r i o d e c r u d o cuando no hay consumo de combustible. Por lo dems este es un lazo de control simple el cual esta resguardado con los parmetros fijados en el control de presin de vapor y de nivel de agua en la caldera. 4.2.1. Componentes A continuacin se mencionan los elementos que integran el lazo de control sim ple para el control del aire de combustin tpico que utilizara cada caldera: Caldera de vapor (B-1000A/B). Quemador. Variador de velocidad Vlvula solenoide de tres vas para combustible (USV-1031A/B). Vlvula reguladora de presin (PRV-1033A/B).

Tel. (571) 812 2222 / 6011291. Cel. (57) 314 4432288. Carrera 47 No. 104 A 05. Bogot D.C., Colombia US Phone: (954) 353 1483. Nit: 900.237.382-1. Email: juliandelosrios@telmex.net.co 24

THERMODYNAMICS & ENGINEERING LTDA

A Thermal Engineering Co.

www.calderascolombia.com

4.3 CONTROL DE TEMPERATURA DE COMBUSTIBLE Este control tiene por objeto mantener y regular la temperatura del combustible en un rango definido para su dosificacin y atomizacin en el quemador a fin de generar condiciones adecuadas para la combustin. En este caso se realiza un primer calentamiento en el tanque diario de crudo a travs de una vlvula termosttica (TCV-1031), que controla el ingreso de vapor para su calentamiento y facilitar su manejo y transporte hasta la bomba de inyeccin. El vapor es suministrado por el distribuidor de vapor (V-1013) cuyas caractersticas de flujo sern intermitentes o continuas, dependiendo de las condiciones de suministro y de consumo de combustible. Una vez precalentado, el calentamiento f i n a l p u e d e d a r s e a t r a v s d e en un intercambiador de calor a vapor (HEV-1009A/B) de baja presin, donde la temperatura se controla con una vlvula termosttica (TCV-1032A/B), o a travs de un par de precalentadores elctricos resistivos (HEE-1010A/B/C/D), d o n d e l a t e m p e r a t u r a s e r e g u l a con los termostatos (TS-1031A/B y TS-1032A/B). Por lo dems, este es tambin un lazo de control simple. 4.3.1 Componentes A continuacin se mencionan los elementos que integran el lazo de control simple para el control de la temperatura de combustible tpico que utilizara cada caldera: Caldera de vapor (B-1000A/B Tanque diario de crudo (TK-1005) Vlvulas termostticas (TCV-1031) y (T CV-1032A/B) Precalentador de vapor (HEV-1009A/B) Precalentadores elctricos (HEE-1010A/B/C/D). Termostatos (TS-1031A/B y TS-1032A/B)

4.4 CONTROL DEL AIRE DE ATOMIZACION Este control tiene por objeto proporcionar y mantener la presin del aire requerido, para la adecuada atomizacin del combustible lquido en la boquilla del quemador y para purga de la boquilla. Cabe mencionar que este control opera en coordinacin con el control de inyeccin y dosificacin de combustible, para que el proceso de combustin y su eficiencia sea la ptima en todo el margen de operacin del quemador. Por lo dems, este es tambin un lazo de control simple.

Tel. (571) 812 2222 / 6011291. Cel. (57) 314 4432288. Carrera 47 No. 104 A 05. Bogot D.C., Colombia US Phone: (954) 353 1483. Nit: 900.237.382-1. Email: juliandelosrios@telmex.net.co 25

THERMODYNAMICS & ENGINEERING LTDA

A Thermal Engineering Co.

www.calderascolombia.com

4.4.1 Componentes Se compone principalmente de una unidad compresora de desplazamiento positivo que suministra aire comprimido a alta presin (AC-1011A/B), una vlvula solenoide que se encarga de direccionar el flujo de aire para atomizacin o para realizar purgas de barrido o de post- barrido (SDY-1032A/B), un switch de presin de baja como lmite mnimo de presin de trabajo (PSL-1031A/B), una vlvula de retencin y un medidor de presin para indicar su estado en una condicin puntal de trabajo (PG1034A/B). En adicin a los lazos de control expuestos, se mencionan otros que estn relacionados con el panel del desaireador Oxymixer y el panel Supervisory, los cuales se ilustran en su totalidad:

Para calderas: Analizador de oxgeno y presin de combustin de caldera. Nivel y temperatura del agua de caldera. Temperatura de aire para combustin y de chimenea Flujo de vapor. Actuador de vlvula de combustible y dmper de stack. Temperatura y presin de combustible. Presin de atomizacin de aire y vlvula de control de agua de alimentacin. Actuador de vlvula de combustible y comando de posicin de dmper. Vlvula de control de agua de alimentacin y vlvula de control de retroalimentacin de agua.

Para desaireador Oxymiser: Presin y nivel de agua en desaireador Control del agua de alimentacin.

Tel. (571) 812 2222 / 6011291. Cel. (57) 314 4432288. Carrera 47 No. 104 A 05. Bogot D.C., Colombia US Phone: (954) 353 1483. Nit: 900.237.382-1. Email: juliandelosrios@telmex.net.co 26

THERMODYNAMICS & ENGINEERING LTDA

A Thermal Engineering Co.

www.calderascolombia.com

Para Supervisory: Presin de vapor del distribuidor

Los anteriores diagramas de lazo se pueden consultar en los anexos respectivos.

Tel. (571) 812 2222 / 6011291. Cel. (57) 314 4432288. Carrera 47 No. 104 A 05. Bogot D.C., Colombia US Phone: (954) 353 1483. Nit: 900.237.382-1. Email: juliandelosrios@telmex.net.co 27

THERMODYNAMICS & ENGINEERING LTDA

A Thermal Engineering Co.

www.calderascolombia.com

5. SISTEMAS DE SEGURIDAD DE LA(S) CALDER A(S) Los sistemas de seguridad son mecanismos empleados para limitar condiciones de operacin y proteger los equipos contra c o nd i c io n e s inseguras y peligrosas Estas seguridades detectan y supervisan condiciones de operacin crticas de las variables de proceso de las calderas, para intervenir en los equipos objeto (quemador, alimentacin de agua, suministro de combustible, etc.,), de modo que permita retornar a condiciones normales y seguras de operacin. Adems, se convierten en v a l i o s a s herramientas de advertencia para la correccin de factores que afecten el desempeo normal y para mantener la seguridad integral de las personas e instalaciones en general.

5.1 SISTEMA DE SEGURIDAD DE LLAMA Este sistema tiene por objeto vigilar, detectar, supervisar, mantener y controlar continuamente la llama de combustin del quemador, entre otras funciones como: Arrancar secuencialmente el quemador a travs de una lgica de control automtica. Supervisar y vigilar en forma contnua la llama durante todas las etapas de generacin, estabilizacin, normalizacin, corte y reinicio. Indicar el estatus de operacin en cada etapa de su operacin. Diagnosticar fallas de operacin. Generar estados de comunicacin con la ayuda de mdulos de interface. Controlar y monitorear vlvulas de combustible lquido y actuadores de aire, ventilador de tiro forzado, fotocelda, transformador de ignicin, precalentadores elctricos o de vapor y compresor de aire.

En la figura 2., se puede observar las entradas y salidas de un controlador primario. Adicionalmente, este sistema de seguridad acta en coordinacin con el control de presin y el control de nivel de agua en la caldera -a travs de los interbloqueos definidos para su correcta operacin- a fin de asegurar una a operacin continua y segura. Ver figura 3.

Tel. (571) 812 2222 / 6011291. Cel. (57) 314 4432288. Carrera 47 No. 104 A 05. Bogot D.C., Colombia US Phone: (954) 353 1483. Nit: 900.237.382-1. Email: juliandelosrios@telmex.net.co 28

THERMODYNAMICS & ENGINEERING LTDA

A Thermal Engineering Co.

www.calderascolombia.com

Fig. 2 - Entradas y salidas de un controlador primario

Fig. 3 Interbloqueos asociados a los controles de operacin y seguridad

Tel. (571) 812 2222 / 6011291. Cel. (57) 314 4432288. Carrera 47 No. 104 A 05. Bogot D.C., Colombia US Phone: (954) 353 1483. Nit: 900.237.382-1. Email: juliandelosrios@telmex.net.co 29

THERMODYNAMICS & ENGINEERING LTDA

A Thermal Engineering Co.

www.calderascolombia.com

Los interbloqueos asociados con el sistema de seguridad de llama son: Lmite de alta presin de la caldera Alarma de corte por bajo nivel de agua primario Alarma de corte por bajo nivel de agua secundario Encendido del quemador Alta presin del combustible Alta temperatura del combustible Baja presin de atomizacin del aire Presin de la recmara de combustin

Las calderas de la estacin de Caracara Sur B utilizarn el controlador de seguridad de llama marca Honeywell, Serie RM7800. En la figura 4 se puede observar su diagrama de conexin preliminar.

Fig. 4 Diagrama tpico de interconexin

Tel. (571) 812 2222 / 6011291. Cel. (57) 314 4432288. Carrera 47 No. 104 A 05. Bogot D.C., Colombia US Phone: (954) 353 1483. Nit: 900.237.382-1. Email: juliandelosrios@telmex.net.co 30

THERMODYNAMICS & ENGINEERING LTDA

A Thermal Engineering Co.

www.calderascolombia.com

En la siguiente figura se aprecia la secuencia de ignicin y operacin del dispositivo de seguridad de llama.

Fig.5 Secuencia de ignicin de dispositivo de seguridad de llama

Verificacin del lazo de interbloqueos Verificacin del lazo de pre-ignicin Encendido del motor Verificacin de los lmites operacin y seguridad Realizar proceso de pre-purga Realizar proceso de purga Realizar ignicin del piloto Comprobacin de llama Apertura de vlvulas de combustible Encendido del quemador Apagado del quemador Post-purga Stand-by

Tel. (571) 812 2222 / 6011291. Cel. (57) 314 4432288. Carrera 47 No. 104 A 05. Bogot D.C., Colombia US Phone: (954) 353 1483. Nit: 900.237.382-1. Email: juliandelosrios@telmex.net.co 31

THERMODYNAMICS & ENGINEERING LTDA

A Thermal Engineering Co.

www.calderascolombia.com

Cabe resaltar que antes de energizar el quemador y naturalmente la(s) caldera(s), es necesario seguir el siguiente protocolo de arranque con rigurosidad: Verificar niveles de agua en caldera y en tanque deaireador. Verificar nivel de combustible lquido y temperatura en tanque diario de crudo. Verificar la presin de vapor en la caldera. Verificar que las vlvulas ubicadas entre las bombas de agua y la lnea de suministro de agua hacia la caldera se encuentren abiertas. Verificar que las vlvulas de sobrepresin ubicadas en la descarga de las bombas se encuentren abiertas. Verificar que las vlvulas ubicadas entre la lnea de suministro y retorno de combustible lquido se encuentren abiertas. Verificar la presin en el tanque de combustible GLP. Verificar que las vlvulas ubicadas entre la lnea de gas piloto y el quemador se encuentren abiertas. Verificar que los tableros de control de bombas y tablero de caldera se encuentren energizados y en condiciones seguras de operacin. Verificar que la vlvula de suministro de vapor est abierta. Verificar que la caldera se encuentra apagada. Verificar por muy breve tiempo el sentido de giro de motores de bombas (agua y combustible) y del blower del quemador. Verificar presin de bombas de agua y de combustible. Encender el tablero de control de la caldera. Encender el switch principal del quemador.

5.2 SISTEMA DE SEGURIDAD POR SOBREPRESION DE VAPOR Un segundo presstato (PSH-1030A/B) tiene por objeto cortar el suministro de combustible y apagar el quemador, en el caso que el primer presstato no haya actuado para realizar esta misma funcin. El reinicio de este presstato es manual. En este caso, la generacin de vapor tambin ser suspendida temporalmente, mientras se acondiciona a un estado normal de operacin en forma automtica, sin embargo, el sistema de control de nivel siempre estar en funcionamiento de modo que la caldera, aun en ausencia de llama, permanezca con adecuados y seguros niveles de agua. Si por algn motivo ninguno de los limitadores de presin actuara, dicha sobrepresin se aliviara con la apertura de vlvulas de seguridad, hasta que la presin disminuya a valores permisibles. Estas vlvulas estn seteadas para dar apertura a un valor cercano a la presin mxima de operacin de la caldera de 150 psi.

Tel. (571) 812 2222 / 6011291. Cel. (57) 314 4432288. Carrera 47 No. 104 A 05. Bogot D.C., Colombia US Phone: (954) 353 1483. Nit: 900.237.382-1. Email: juliandelosrios@telmex.net.co 32

THERMODYNAMICS & ENGINEERING LTDA

A Thermal Engineering Co.

www.calderascolombia.com

ANEXOS

Tel. (571) 812 2222 / 6011291. Cel. (57) 314 4432288. Carrera 47 No. 104 A 05. Bogot D.C., Colombia US Phone: (954) 353 1483. Nit: 900.237.382-1. Email: juliandelosrios@telmex.net.co 33

You might also like

- Transferencia de Calor en Recipientes de ProcesosDocument29 pagesTransferencia de Calor en Recipientes de ProcesosErick Moreira ValdezNo ratings yet

- Manual Construccion Estufa ChimeneaDocument15 pagesManual Construccion Estufa ChimeneaJose Manuel Lopez MoraNo ratings yet

- Bombas Contra Incendio - Tubería de SucciónDocument6 pagesBombas Contra Incendio - Tubería de SucciónbavagustavoNo ratings yet

- PVT Separacion DifrerencialDocument27 pagesPVT Separacion DifrerencialGabri AndradeNo ratings yet

- Procedimiento de Trabajo en La Torre de FraccionamientoDocument4 pagesProcedimiento de Trabajo en La Torre de FraccionamientoKristofer Antony Cuzcano Calderón100% (1)

- Calentadores A Fuego DirectoDocument82 pagesCalentadores A Fuego DirectoFlorentino PonceNo ratings yet

- Dowtherm Q: Las Propiedades Típicas Del Líquido de DOWTHERM QDocument2 pagesDowtherm Q: Las Propiedades Típicas Del Líquido de DOWTHERM QDerLorenaNo ratings yet

- Licenciante UopDocument4 pagesLicenciante UopFrancisco Rivera PandoNo ratings yet

- Proceso SelexolDocument3 pagesProceso SelexolRodrigo RodrigoNo ratings yet

- Calculo de Los Intercambiadores de Tubo y CorazaDocument16 pagesCalculo de Los Intercambiadores de Tubo y CorazaRodrigo BaluarteNo ratings yet

- Calculos de TC ChaquetasDocument83 pagesCalculos de TC ChaquetascolomahurelNo ratings yet

- Dióxido de CarbonoDocument7 pagesDióxido de Carbonowashington marco machaca cruzNo ratings yet

- Caldera AzucareraDocument10 pagesCaldera AzucareraRaúl Zamora Castedo100% (1)

- Intercambiadores de CalorDocument7 pagesIntercambiadores de CalorsilviaNo ratings yet

- Acumulador de Vapor Otro de SpiraxDocument16 pagesAcumulador de Vapor Otro de SpiraxWilliam Muñoz VelezNo ratings yet

- Calculadora de Consumo de Hielo SecoDocument3 pagesCalculadora de Consumo de Hielo SecoPepeValls64No ratings yet

- Producción de AcetonaDocument16 pagesProducción de AcetonaHarold AmadorNo ratings yet

- Simulaciones en HysysDocument4 pagesSimulaciones en HysysArmando Yimes RoaNo ratings yet

- Hoja de Datos de Un Tanque AtmosfericoDocument4 pagesHoja de Datos de Un Tanque AtmosfericoIsaías de la CruzNo ratings yet

- FF006 Nmx-Aa-010-Scfi-2001Document7 pagesFF006 Nmx-Aa-010-Scfi-2001AoiryuuNo ratings yet

- Grupo 3. Endulzamiento Gas NaturalDocument17 pagesGrupo 3. Endulzamiento Gas Naturalsara27071988No ratings yet

- Cálculo de Torque y EmpujeDocument33 pagesCálculo de Torque y EmpujeJenny Cecilia Ureña ZuriNo ratings yet

- Guia Torre de DestilacionDocument21 pagesGuia Torre de DestilacionSebastián Velez BedoyaNo ratings yet

- Memoria de Calculo Intercambiador PDFDocument42 pagesMemoria de Calculo Intercambiador PDFDaniel Aldan HernandezNo ratings yet

- Especificaciones para Estaciones de Servicios GNVDocument124 pagesEspecificaciones para Estaciones de Servicios GNVGiovanni DuraneNo ratings yet

- Manual Técnico Ital Vinil - MembreteDocument49 pagesManual Técnico Ital Vinil - MembreteSERGIO CICCHITTINo ratings yet

- Kit Mantenimiento Triveni 8000 HorasDocument2 pagesKit Mantenimiento Triveni 8000 Horasyosfet100% (1)

- Informe Tecnico Assay Llegada L1 PDFDocument26 pagesInforme Tecnico Assay Llegada L1 PDFingjuancrl100% (1)

- Diseno de Un Intercambiador de Calor Ejercicio ResueltoDocument9 pagesDiseno de Un Intercambiador de Calor Ejercicio ResueltoDiego Andres Martinez ForeroNo ratings yet

- Ejercicio Diseño VenturiDocument11 pagesEjercicio Diseño VenturiAlejaVA100% (1)

- Modelado de La Generación de Energía A Partir de Bagazo de Caña de Azúcar Noveno CuatrimestreDocument10 pagesModelado de La Generación de Energía A Partir de Bagazo de Caña de Azúcar Noveno Cuatrimestrenaomi_24112010100% (1)

- Hoja Espeficificaciones DestilacionDocument2 pagesHoja Espeficificaciones DestilacionCinthia Romero CastilloNo ratings yet

- Deshidrogenación de Propano Catalizador PT SN Al2O3Document13 pagesDeshidrogenación de Propano Catalizador PT SN Al2O3Valeria MolinaNo ratings yet

- Poder Calorífico Diesel - Biodiesel B5 PDFDocument9 pagesPoder Calorífico Diesel - Biodiesel B5 PDFPedro Garcia LLajarunaNo ratings yet

- Aceite de Semillas de AlgodónDocument4 pagesAceite de Semillas de AlgodónHoracio GorosteguiNo ratings yet

- GNL Vaporizador Selección Basada en Condiciones Ambientales Del Sitio (Autoguardado)Document20 pagesGNL Vaporizador Selección Basada en Condiciones Ambientales Del Sitio (Autoguardado)Daniel Villavicencio Ramos100% (1)

- Gas Purga y PilotoDocument22 pagesGas Purga y PilotoSkeyla MarquezNo ratings yet

- Capitulo 11Document61 pagesCapitulo 11Miguel FonsecaNo ratings yet

- TRABAJO DE CRUDOS. Unidad de Recuperación de Gas (Mejorador Petrocedeño)Document10 pagesTRABAJO DE CRUDOS. Unidad de Recuperación de Gas (Mejorador Petrocedeño)Fabiola Elena CifuentesNo ratings yet

- EductorDocument4 pagesEductorjosethompsonNo ratings yet

- Pemex 4 315 07 98 PDFDocument22 pagesPemex 4 315 07 98 PDFwebs.usuarioNo ratings yet

- Transformador Veltron PDFDocument3 pagesTransformador Veltron PDFAlexis samuel calle chinchayNo ratings yet

- Termo Ii Unidad 7Document6 pagesTermo Ii Unidad 7Axel León Gutiérrez DíazNo ratings yet

- Diseño AeroenfriadorDocument5 pagesDiseño AeroenfriadorJoel CruzNo ratings yet

- Esfera de AlmacenamientoDocument18 pagesEsfera de AlmacenamientoEstuardo Javier Gan RodríguezNo ratings yet

- Diseño Mecánico Del ReactorDocument5 pagesDiseño Mecánico Del ReactorDenys Alanya100% (1)

- Criterios para Seleccionar Una Trampa de VaporDocument5 pagesCriterios para Seleccionar Una Trampa de VaporcordobaluisfNo ratings yet

- Calculoaislamiento en TuberiasDocument10 pagesCalculoaislamiento en TuberiasSubsonic ManNo ratings yet

- 4C2001 Dom M HD 003 - 0 PDFDocument7 pages4C2001 Dom M HD 003 - 0 PDFJonathan Baluarte Huanchi100% (1)

- Memoria de Cálculo Estaque de SalmueraDocument13 pagesMemoria de Cálculo Estaque de SalmueraalexNo ratings yet

- II Planta de EtilenoDocument42 pagesII Planta de EtilenoMoises Alarcon100% (1)

- Canaleta ParshallDocument27 pagesCanaleta ParshallAndres Felipe Romero100% (1)

- Termografía A Transformadores Sumergidos en AceiteDocument10 pagesTermografía A Transformadores Sumergidos en AceiteJuan Carlos100% (1)

- Informe CLCDocument10 pagesInforme CLCAlex MejNo ratings yet

- Informe Final Luz Del Sur BarrancoDocument39 pagesInforme Final Luz Del Sur BarrancoLuis Angel Huaratazo Huallpa100% (1)

- Optimizacion AcueductoDocument51 pagesOptimizacion AcueductoAbraham Jose KalbermatterNo ratings yet

- Memoria Descriptiva Sistema Contra IncendiosDocument28 pagesMemoria Descriptiva Sistema Contra IncendiosIvan DiazNo ratings yet

- Informe Tecnico Chiller 313Document4 pagesInforme Tecnico Chiller 313marcoNo ratings yet

- Carpeta Tecnica BamsaDocument60 pagesCarpeta Tecnica BamsaCarlos R. SantiagoNo ratings yet

- Memoria DescriptivaDocument28 pagesMemoria DescriptivaKendy YaltaNo ratings yet

- 1 - PON Incendio Sep-13Document1 page1 - PON Incendio Sep-13Nestor Alfonso Gamboa BuenoNo ratings yet

- 3 - PON Derrame Sep-13Document1 page3 - PON Derrame Sep-13Nestor Alfonso Gamboa BuenoNo ratings yet

- 2 - PON Explosión Sep-13Document1 page2 - PON Explosión Sep-13Nestor Alfonso Gamboa Bueno100% (1)

- 1 - PON Incendio Sep-13Document1 page1 - PON Incendio Sep-13Nestor Alfonso Gamboa BuenoNo ratings yet

- Glosario ISO 9001Document16 pagesGlosario ISO 9001Nestor Alfonso Gamboa BuenoNo ratings yet

- Presentacion RetieDocument31 pagesPresentacion RetieNestor Alfonso Gamboa BuenoNo ratings yet

- B 3ºsol Pract Act2 Cyt U3Document1 pageB 3ºsol Pract Act2 Cyt U3Luis JonesNo ratings yet

- Tarea 1Document12 pagesTarea 1Andrea DuarteNo ratings yet

- TABLA PERIODICA ExpoDocument21 pagesTABLA PERIODICA ExpoAmérika Lin AmazonasNo ratings yet

- El Equilibrio Quimico. III. Reacciones de PrecipitacionDocument29 pagesEl Equilibrio Quimico. III. Reacciones de PrecipitacionGemma AlcantaraNo ratings yet

- Ejercicios de Cargas y Corrientes en CMDocument10 pagesEjercicios de Cargas y Corrientes en CMVICTOR MANUEL RAMIREZ TARAZONANo ratings yet

- Plotter SMDocument1 pagePlotter SMyessNo ratings yet

- Propiedades Lampara de SalDocument1 pagePropiedades Lampara de Salmonica valenzuelaNo ratings yet

- Solidos CristalinosDocument2 pagesSolidos CristalinosTeodosio Ayala BendezúNo ratings yet

- Práctica 1. Diferencia de Compuestos Orgánicos e InorgánicosDocument6 pagesPráctica 1. Diferencia de Compuestos Orgánicos e InorgánicosAlondra AlvirdeNo ratings yet

- Tema 1 2020-2021Document31 pagesTema 1 2020-2021Mikel GarrigaNo ratings yet

- Propiedaes PeriódicasDocument4 pagesPropiedaes PeriódicasLisbeth VeintimilllaNo ratings yet

- Los SilicatosDocument6 pagesLos SilicatoslisselyNo ratings yet

- Unidad 2 Tabla Periódica Parte IIDocument34 pagesUnidad 2 Tabla Periódica Parte IIMaria SalinasNo ratings yet

- Tareas para 4º de EsoDocument3 pagesTareas para 4º de Esodavid j basNo ratings yet

- La IonizacionDocument12 pagesLa IonizacionViviana LopezNo ratings yet

- Nomenclatura de Compuestos QuimicosDocument6 pagesNomenclatura de Compuestos QuimicosJhony Garcia RomeroNo ratings yet

- El Enlace Covalente Es La Unión Que Como Resultado de La Compartición de Uno o Más Pares de Electrones Se Establece Entre Dos ÁtomosDocument7 pagesEl Enlace Covalente Es La Unión Que Como Resultado de La Compartición de Uno o Más Pares de Electrones Se Establece Entre Dos ÁtomosJuan Manuel RicoNo ratings yet

- Fuerza IntermolecularDocument2 pagesFuerza IntermolecularAdel RojasNo ratings yet

- Microscopio Electronico de BarridoDocument11 pagesMicroscopio Electronico de BarridoLuisCarlosCanteNo ratings yet

- Quimica - 4 ToDocument5 pagesQuimica - 4 ToVictor Huerta RojasNo ratings yet

- Cartilla AMBIENTALDocument53 pagesCartilla AMBIENTALjenny rinconNo ratings yet

- Identificar Entre Diferentes Tipos de Átomos Cuáles Son Los Que Poseen La Mayor Carga Nuclear EfectivaDocument3 pagesIdentificar Entre Diferentes Tipos de Átomos Cuáles Son Los Que Poseen La Mayor Carga Nuclear EfectivasilvitasotoNo ratings yet

- Nomenclaturas Di RisioDocument5 pagesNomenclaturas Di RisioRubén PachecoNo ratings yet

- Los Compuestos de Coordinación y Su Importancia Biológica e IndustrialDocument4 pagesLos Compuestos de Coordinación y Su Importancia Biológica e IndustrialKateris Valdez joseNo ratings yet

- QU Sem3Document8 pagesQU Sem3Geordan SanchezNo ratings yet

- Las Fijas 2022Document4 pagesLas Fijas 2022Andres RivasNo ratings yet

- P1.10 Qca Intro 2022 - Repaired - CompressedDocument27 pagesP1.10 Qca Intro 2022 - Repaired - CompressedJose RiveroNo ratings yet

- Simbolos y Nombres de Algunos Cationes y Aniones Comunes Anita MedinaDocument1 pageSimbolos y Nombres de Algunos Cationes y Aniones Comunes Anita MedinaJose Chavarria ToapantaNo ratings yet

- PROBLEMAS - QUIMICA Guion - 2011 12Document22 pagesPROBLEMAS - QUIMICA Guion - 2011 12sork93No ratings yet

- 6º Creatividad Cientifica y Tecnologica IiDocument16 pages6º Creatividad Cientifica y Tecnologica IiSandra Milena Díazgranados MercadoNo ratings yet