Professional Documents

Culture Documents

Informe Final Aceros Al Carbono

Uploaded by

bony_jr90Copyright

Available Formats

Share this document

Did you find this document useful?

Is this content inappropriate?

Report this DocumentCopyright:

Available Formats

Informe Final Aceros Al Carbono

Uploaded by

bony_jr90Copyright:

Available Formats

Aceros al Carbono

INTRODUCCIN En los albores de la edad de hierro (primer milenio antes de Cristo pennsula Ibrica), los herreros reconocieron una aleacin ms fuerte que el hierro (el cuarto material ms abundante de la tierra): hierro carbonizado. Seguramente hasta el 1500 a.C. no se trabaj el hierro carbonizado a gran escala, ese fue el principio del uso espordico del acero. Esta aleacin de Hierro y Carbono, subproducto del proceso del hierro forjado, era ms fuerte, ms flexible y ms ligero que el cobre, el bronce o el propio hierro. Se convirti en el material preferido para fabricar espadas y armaduras, pero los herreros solo podan fabricar acero en pequeas cantidades y con dificultad, eso hasta mediados del siglo XIX cuando la produccin del acero se vio revolucionada por obra de Henry Bessemer, entonces se pudo fabricar ms acero en menos tiempo, haba comenzado la produccin en masa. En cuestin de una dcada se construyeron fbricas en los Estados Unidos, pronto se adoptaron mtodos ms eficaces para la fabricacin del acero, toda la Revolucin Industrial (siglo XIX) se bas en el acero.

En la actualidad la fabricacin del acero ha alcanzado gran relevancia y su produccin ha aumentado alrededor del planeta, adems de los distintos tipos de acero que se pueden encontrar en el mercado de la siderurgia actual. Vale mencionar que el carbono es el elemento que aporta a los aceros sus principales atributos, esencialmente sus caractersticas mecnicas,

dependiendo del porcentaje de carbono y de la presencia de algn otro elemento se pueden clasificar los aceros. En el presente informe se hablar especficamente de los Aceros al Carbono.

Los aceros al carbono son el grupo de aleaciones de Ingeniera ms importante, estimando que un 90% de la produccin total de aceros a nivel mundial corresponde a aceros al carbono y el 10% restante son aceros aleados.

El costo es relativamente bajo y al hallarse un amplio rango de propiedades de los aceros al carbono ms comunes, hacen de ellos, uno de los materiales de ingeniera ms importantes.

La composicin qumica de los aceros al carbono es compleja, adems del hierro,cuyo contenido puede oscilar entre 97,0 99,5%,y el carbono que no supera el 2%, hay en la aleacin otros elementos necesarios para su produccin, tales como silicio y manganeso, y hay otros que se consideran impurezas por la dificultad de excluirlos totalmente azufre, fsforo, oxgeno, hidrgeno. El aumento del contenido de carbono en el acero eleva su resistencia a la traccin y su dureza, incrementa el ndice de fragilidad en fro y hace que disminuya la tenacidad y la ductilidad.

Las aplicaciones de los aceros al carbono son innumerables. Algunas de las formas de los mayores productos de aceros al carbono son lminas, barras, flejes, alambres, productos tubulares, formas estructurales, piezas forjadas, planchas y piezas fundidas.

En las siguientes pginas se detallar definiciones importantes acerca de los Aceros al Carbono, sus tipos, su nomenclatura, estudios de metalografa, adems del proceso de fabricacin del Acero en general.

Definicin: El acero al carbono, llamado tambin con los nombres de aceros ordinarios y de aceros binarios, constituyen el principal producto de los aceros que se producen, estimando que un 90% de la produccin total producida mundialmente corresponde a aceros al carbono y el 10% restante son aceros aleados. La composicin qumica de los aceros al carbono es compleja, adems del hierro y el carbono que no supera el 2%, hay en la aleacin otros elementos necesarios para su produccin, tales como silicio y manganeso, y hay otros que se consideran impurezas por la dificultad de excluirlos totalmente (azufre, fsforo, oxgeno, hidrgeno); los cuales son agregados para as poder alterar sus propiedades mecnicas, con la finalidad de as poder mejorar las aplicaciones que utilizan a estos productos. El aumento de la proporcin de carbono reduce su ductilidad y soldabilidad a pesar de incrementar su resistencia; es decir, aquel producto es ms duro cuanto ms carbono tenga; en cambio, es ms soldable y ms resistente a los golpes cuando posee menor cantidad de carbono.

Proceso de elaboracin: En la presente parte del informe se proceder a explicar detalladamente, el proceso por el cual tiene que pasar el mineral de hierro para que al final llegue a sus productos terminados, los cuales utilizamos para el desarrollo de nuestro entorno, con el fin de ofrecernos una vida ms cmoda. Para iniciar el proceso de elaboracin del acero al carbono, se necesita en primer lugar las materias primas, que en este caso se denomina mineral de hierro. La materia prima que es el mineral de hierro puede ser obtenido de bsicamente dos maneras, las cuales son primordiales en la elaboracin del acero al carbono, las cuales son:

Extraccin de fuentes minerales. En este caso se recurre a yacimientos mineros de hierro, de los cuales se proceder a extraer el mineral necesario para sus diversos usos. Reciclaje de elementos metlicos. En este caso se recurre a administrar de una manera ptima los desechos y desperdicios, para que de esa manera se contribuya al uso sostenido de los recursos brindados por la naturaleza.

Una vez obtenido el mineral de hierro, se procede a transformarlo en lo que se denomina hierro esponja. El hierro esponja recibe su nombre debido a que la materia prima sufre un proceso donde se le extrae el oxgeno que posee, hacindolo un material mucho ms ligero y almacenable en pilos juntos con el carbn y la caliza.

Reduccin Directa:

En la produccin del acero tambin se puede utilizar el mtodo de reduccin directa, el que emplea agentes reactivos reductores como gas natural, coque, aceite combustible, monxido de carbono, hidrgeno o grafito. El procedimiento consiste en triturar la mena de hierro y pasarla por un reactor con los agentes reductores, con lo que algunos elementos no convenientes para la fusin del hierro son eliminados. El producto del sistema de reduccin directa es el hierro esponja que consiste en unos pellets de mineral de hierro los que pueden ser utilizados directamente para la produccin de acero con caractersticas controladas. Para extraer el oxgeno del mineral de hierro, se procede a insertarlo en conjunto del carbn y la caliza a hornos rotatorios a una velocidad controlada y con capaz de un material refractario. A travs de la combustin, se produce el dixido de carbono, el cual favorece la reduccin del mineral de hierro, es decir, pierde oxgeno, obteniendo as el hierro esponja.

Para controlar la temperatura se dispone de ventiladores a lo largo del horno, los que brindan el aire necesario para la combustin del carbono. El hierro esponja obtenido pasa luego al enfriador rotatorio donde se le suministra agua para su refrigeracin.

Proceso de fragmentacin de metales

La segunda carga metlica utilizada en el proceso de produccin es el acero reciclado. En la zona de metlicos se divide el acero segn sus caractersticas. El acero reciclado pasa por un proceso de corte y triturado; donde poderosos martillos reducen al acero en un tamao ptimo, luego a travs de una faja transportadora, el acero triturado pasa por unos rodillos magnticos para separar las impurezas y llevarlas a otro lado para su correcto uso; por otro lado el acero reciclado queda en espera de su utilizacin.

En la zona de carga se mezclan ambas cargas metlicas. Al hierro esponja se le agrega el acero reciclado fragmentado. Esta mezcla se lleva a la planta de acera para iniciar el proceso de fusin. Ah se encuentra el horno elctrico. Cuando la mezcla del hierro esponja y el acero reciclado ingresa al horno, la puerta principal se tapa con una masa selladora, esto impide que ingrese aire excesivamente, manteniendo de una mejor manera el calor. Se puede utilizar diversos tipos de energa, la cual es la elctrica, qumica y trmica. Estos tipos de energa son encargados de llevar a la temperatura hasta un aproximado de 3000C a 5000 C para que el hierro proceda a oxidarse con una temperatura mayor a la de su punto de fusin (1600C) obtenindose as el acero lquido.

Lugo de 40 minutos de combustin, al acero lquido pasa al horno cuchara, en donde se realiza el proceso del afino, el cual consiste en ajustar la composicin del acero y alcanzando as la calidad necesaria del producto. Luego a travs de la poza u orificio ubicado en la base de la cuchara el acero pasa a la colada continua.

La Colada Continua:

Se inicia vertiendo el acero lquido de la cuchara al de la cuchara al distribuidor, que reduce la turbulencia del flujo y lleva el acero lquido por cuatro lneas de colada o moldes oscilatorios en donde se le da una refrigeracin primaria para solidificarla superficialmente.

Luego

mediante

sprays

se

realiza

la

refrigeracin secundaria. Esta barra solidificada es cortada obtenindose as la palanquilla, el producto final de la acera y la materia prima para la laminacin. Este proceso es muy importante porque de l depende la calidad de la palanquilla y del producto final.

Laminacin:

Es la ltima parte del proceso de produccin del acero, donde las palanquillas se transforman en los diferentes productos de aceros largos que el mercado nacional e internacional exige. Este proceso empieza con el calentamiento de la palanquilla en el horno recalentador a una temperatura de trabajo que vara entre los 1100C y 1200C; y de ah pasa al tren de laminacin, donde se inicia el estiramiento de la palanquilla a travs de cajas de desbaste y rodillos formando as las barras y perfiles segn el tipo de rodillo acabador que se halla colocado y de acuerdo al largo que se desee. El producto pasa a la mesa de enfriamiento donde se corta y empaqueta. Si se desea obtener alambrn, el acero laminado se transfiere caliente al tren de alambrn, donde se producen diferentes dimetros y luego pasa al bobinador que produce diferentes rollos.

PROCESO DE CONFORMADO DE LOS ACEROS

El acero es un material muy utilizado en nuestra cotidianidad, ste puede fabricarse a partir de mineral de hierro en un alto horno, o a partir de chatarra en un horno elctrico de arco. El acero obtenido puede luego conformarse de diversas maneras. A continuacin se explican los procesos para fabricar lminas de acero.

1 Proceso de formado en caliente: Una de las propiedades ms importantes de los metales es su maleabilidad, este trmino, indica la propiedad de un metal para ser deformado mecnicamente por encima de su lmite elstico, sin deformarse y sin incremento considerable en la resistencia a la deformacin.

La materia prima (para los procesos de formado) es el acero en lingote, este, con su estructura cristalina tpica gruesa y dendrtica, no es til para las aplicaciones en las que se requiera resistencia mecnica. Las partes fabricadas directamente del acero en lingote pueden estrellarse al recibir fuerzas de trabajo y cargas de impacto. Los granos dendrticos que contiene un lingote vaciado deben recristalizarse para dar al acero la resistencia necesaria esto se logra mediante procesos de trabajo en caliente como forjado o laminacin. Los factores que influyen en el tamao de grano que se obtiene con la deformacin en caliente son:

Temperatura final del proceso. Velocidad de enfriamiento. Tamao inicial del grano. Cantidad de la deformacin.

Como el metal se encuentra a alta temperatura, los cristales reformados comienzan a crecer nuevamente, pero estos no son tan grandes e irregulares como antes. AI avanzar el trabajo en caliente y enfriarse el metal, cada deformacin genera cristales ms pequeos, uniformes y hasta cierto grado aplanados, lo cual da al metal una condicin a la que se llama anisotropa u orientacin de grano o fibra, es decir, el metal es ms dctil y deformable en la direccin de un eje que en la del otro. Esta condicin (anisotropa) nos ayuda a explicar las siguientes ventajas del trabajo en caliente.

No aumenta la dureza o ductilidad del metal ya que los granos distorsionados deformados durante el proceso, pronto cambian a nuevos granos sin deformacin.

El metal se hace ms tenaz pues los cristales formados son ms pequeos y por lo tanto ms numerosos, adems porque se disminuye el espacio entre cristales y se segregan las impurezas.

Se requiere menor fuerza y por lo tanto menor tiempo, ya que el material es ms maleable.

Facilidad para empujar el metal a formas extremas cuando esta caliente, sin roturas ni desgastes pues los cristales son ms plegables y se forman continuamente.

Ayuda a perfeccionar la estructura granular. Se eliminan zonas de baja resistencia. Se eliminan los poros en forma considerable debido a las altas presiones de trabajo.

Baja costos de dados. EI material tiene buena soldabilidad y maquinabilidad, dado que el contenido de carbono es menor al 0.25%.

Algunas de las desventajas que presenta el trabajo en caliente son

Se tiene una rpida oxidacin o formacin de escamas en la superficie con el siguiente mal acabado superficial.

No se pueden mantener tolerancias estrechas. Se requieren herramientas resistentes al calor que son relativamente costosas.

1.1. Laminacin: An calientes, los lingotes se colocan en hornos de gas llamados hornos de foso, all permanecen hasta alcanzar una temperatura de trabajo uniforme de alrededor de 1200 C, una vez alcanzada esta temperatura los lingotes se llevan al tren de laminacin en donde primero son laminados en formas intermedias como lupias, tochos o planchas. Una lupia tiene una seccin transversal con un tamao mnimo de 150 x 150 mm. Un tocho es ms pequeo que una lupia y puede tener cualquier seccin desde 40 mm. hasta el tamao de una lupia. Las planchas pueden laminarse ya sea de un lingote o de una lupia, tienen un rea de seccin transversal rectangular con un mnimo de 250 mm. y un espesor mnimo de 40 mm. El ancho siempre es 3 o mas veces el espesor y puede ser de cuando mucho 1500 mm. Placas, plancha para tubos, y flejes se laminan a partir de planchas. La mayor deformacin toma lugar en el espesor aunque hay algn incremento en el ancho. La uniformidad de la temperatura es importante en todas las operaciones de laminado, puesto que controla el flujo del metal y la plasticidad. (Ver Figura 1) Un efecto del trabajo en caliente con la operacin de laminado, es el refinamiento del grano causado por la recristalizacin.

Figura 1. Proceso de laminacin. Una lmina de acero a temperatura de trabajo pasa a travs de rodillos, los cuales producen una reduccin en la seccin transversal.

La

mayora

de

los

laminados

primarios se hacen ya sea en un laminador reversible de dos rodillos

(Tren de laminacin) o en un laminador de rolado continuo de tres rodillos. En el laminador reversible de dos rodillos, la pela pasa a travs de los rodillos, los cuales son detenidos y regresados en reversa una y otra vez. A intervalos frecuentes el metal se hace girar 90 sobre su costado para conservar la accin uniforme y refinar el metal completamente, se requieren alrededor de 30 pasadas para reducir un lingote grande a una lupia. Los rodillos superior e inferior estn provistos de ranuras para alojar las diferentes reducciones de la seccin transversal de la superficie. El laminador de dos rodillos es bastante verstil, dado que posee un amplio rango de ajustes segn el tamao de las pelas y relacin de reduccin, pero esta limitado por la longitud que puede laminarse y por las fuerzas de inercia las cuales deben ser superadas cada vez que se hace una inversin. Esto se elimina en el laminador de tres rodillos, pero se requiere un mecanismo elevador. Aunque existe alguna dificultad debido a la carencia de velocidad correcta para todas las pasadas, el laminador de tres rodillos es menos costoso para hacerse y tiene un mayor rendimiento que el laminador reversible. Los invito a ver el siguiente video para tener una visin ms clara del proceso de laminacin.

Los tochos podran laminarse en un gran laminador del tamao usado para lupias, pero esto no se acostumbra por razones econmicas. Frecuentemente se lamina lupias en un laminador continuo de tochos compuesto de alrededor de ocho estaciones de laminado en lnea recta. El acero formado, por ultimo pasa a travs del laminador y sale con un tamao final de tocho, aproximadamente de 50 x 50 mm., el cual es la materia prima para muchas formas finales tales como barras, tubos y piezas forjadas.

1.2 Forja: Es un mtodo de manufactura de piezas metlicas, que consisten en la deformacin plstica de un metal, ocasionada por esfuerzos impuestos sobre l, ya sea por impacto o por presin. En el proceso, el metal fluye en la direccin de menor resistencia, as que

generalmente ocurrir un alargamiento lateral al menos que se le contenga. El grupo de metales ms importantes lo constituyen el acero y sus aleaciones, ciertos materiales no ferrosos, como el aluminio y sus aleaciones. Existen dos clases de forja, en matriz abierta y en matriz cerrada.

En la forja en matriz abierta, el metal no est completamente contenido en el dado, el forjado con martinete es un ejemplo caracterstico de este mtodo. La pieza es formada debido a rpidos y sucesivos golpes del martillo. Utilizada en la produccin de piezas pesadas con tolerancias grandes y en lotes pequeos y medianos.

La forja en matriz cerrada se utiliza mucho para alta produccin. En el proceso, el metal es formado prensndose entre un por de dados. El dado superior se fija generalmente al ariete de una prensa de forja o a un martillo, mientras que el inferior queda sujeto al yunque. Juntos constituyen la matriz cerrada. El mtodo permite obtener piezas de gran complejidad y exactitud, as como un buen acabado. Utilizada en la produccin de piezas de peso reducido, de precisin y en lotes de 1000 a 10000 unidades. En ciertas ocasiones la forja libre y la forja cerrada se pueden combinar favorablemente, por ejemplo, en la produccin de piezas de precisin, es muy comn preformar primero el metal en matriz abierta, y luego realizar el acabado final en matrices cerradas.

Es raro usar las partes forjadas tal y como se les produce, en general se les termina primero quitndoles las rebabas a las piezas (desbarbado), con una matriz de corte que no siempre est integrada a la mquina de forja y despus se proporciona el acabado requerido mediante los procesos de maquinado comunes.

Cabe mencionar que existen dos clases de forjado el denominado en caliente, que se realiza arriba de la temperatura de re cristalizacin y el llamado forjado en fro que se efecta por debajo de esta. Las piezas forjados se emplean ampliamente en herramientas de mano, partes de automviles, caimanes, ferrocarriles, en la industria aeroespacial y muchas otras. Algunas de sus caractersticas tcnicas ms

sobresalientes se numeran a continuacin:

Integridad estructural: La forja elimina las bolsas de gas internas y otras inclusiones de metal, que podran causar fallas no predecibles en piezas sometidos a esfuerzos o impactos elevados.

Alta resistencia y tenacidad: Mediante la orientacin adecuada de las fibras del metal, la forja desarrolla la mximo resistencia posible al impacta y a la fatiga, dando a dems a la pieza la ductilidad necesaria para resistir fallas baja impactos inesperados.

Bondad de configuracin: Muchas de las piezas forjadas se pueden producir aproximadamente a la configuracin final estipulada,

reducindose a un mnimo la necesidad de un maquinado posterior.

Uniformidad de las piezas: Es posible obtener piezas que exhiban una amplia gama de propiedades fsico mecnicas, dependiendo de los materiales, aleaciones y tratamientos trmicos.

Ahorro de peso: La alta resistencia que puede ser desarrollada en las piezas forjados por la adecuada orientacin del flujo de fibras, refinamiento de la estructura cristalina y tratamiento trmico, les permite tener en muchas ocasiones un peso ms reducido que las piezas fabricadas con otros procesos.

Economa al combinar varias partes de una sola forma: Mediante la forja, se pueden producir piezas de configuracin geomtrica muy complicada que en otro caso tendran que elaborar mediante el ensamble de varias partes. Esto permite tener un considerable ahorro en la produccin al evitar costosas uniones de soldaduras, remaches.

Forja en caliente Aparentemente el proceso es sencillo, es decir, calentar el metal y de uno o dos golpes forzarlo a llenar la cavidad del dado. En realidad, el metal est muy lejos de ser lquido, por lo tanto, no fluye tan fcilmente a las cavidades de la matriz. As que, para forjar piezas, excepto aquellas de forma sencilla, es necesario tener en cuenta lo siguiente:

Cortar y preformar la pieza. El corte se puede hacer con sierra a cizalla y preformada con una prensa de forja. Se utiliza el preformada cuando la pieza a forjar tiene una geometra complicada a su pesa unitaria es relativamente alta, con esta operacin se modifica la configuracin inicial del metal, facilitando as su forjado final, requiere adems de un calentamiento inicial.

Calentar un trozo de metal cortado y/o preformado en hornos de tipo elctrico, de resistencia, de induccin, de alta frecuencia o de combustible lquido o gaseoso. Los aceros (incluyendo el acero inoxidable) son calentados aproximadamente a 1230 C, en cambio, el aluminio se calienta a 425 C. Esta fase de calentamiento se requiere a pesar de que el metal haya sido previamente calentado para su preformado.

La pieza ya caliente, se coloca en la matriz de la prensa o martinete. Dependiendo de su forma o tamao y complejidad ser el numero de pasos y cavidades de la matriz, donde proporcionalmente se le ira dando forma al producto. Cuando la pieza ha sido formada, pasa a unas prensas cortadoras de menor capacidad, para en efectuar en ellas el desbarbado. Se debe realizar inmediatamente despus del formado final para aprovechar la elevada temperatura de la pieza y hacer el corte con una fuerza menor.

Una vez que la pieza se ha forjado y desbarbado, se le somete normalmente a un tratamiento trmico con el propsito de aliviarle esfuerzos originados por la deformacin y reducir la dureza en caso de aceros de alto contenido de carbn. Los mtodos ms usuales para ablandar el acero son el recocido y el normalizado. Las partes hechas por el proceso de forja en caliente, pueden pesar desde 200 grs. hasta 2 toneladas, sin embargo, la mayora de las piezas pesan de 2 a 50 Kg.

Con respecto al paso No.1 (cortar y preformar la pieza) es conveniente enfatizar que la mayora de las piezas forjadas requieren de un preformado tambin en caliente, este debe enfocarse a la formacin de "bolsas" de material en las zonas donde el producto final tendr mayor seccin transversal.

Forja abierta o de herrero .Este tipo de forja consiste en martillar el metal caliente ya sea con herramienta manuales o entre dos plano en un martillo de vapor. La forja manual, como la hecha por el herrero, es la forma ms antigua de forjado. La naturaleza del proceso es tal que no se obtienen tolerancias cerradas, ni pueden hacerse formas complicadas. El rango de forjado por forja abierta, va desde unos cuantos kilogramos y sobrepasa los 90 mg. Un ejemplo de aplicacin de este proceso se tiene en el forjado de joyera

Estampado El estampado difiere de la forja con martillo en el que se usa ms bien una impresin cerrada que dados de cara abierta. La forja se produce por presin o impacto, lo cual obliga al metal caliente y flexible a llenar la forma de los dados, en esta operacin existe un flujo drstico del metal en los dados causado por los golpes repetidos sobre el metal. Para asegurar el flujo propio del metal durante los golpes intermitentes, las operaciones se dividen en un nmero de pasos. Cada paso cambia la forma gradualmente,

controlando el flujo del metal hasta que se obtiene la forma final. El nmero de pasos requeridos vara de acuerdo al tamao y forma de la pieza, las cualidades de forja del metal y las tolerancias requeridos. Para productos de formas grandes y complicadas, puede requerir usar ms de un juego de dados. Las temperaturas aproximados del forjado son: acero de 1100 a 1250 C.; cobre y sus aleaciones de 750 a 925 C.; magnesio 315 C. y aluminio 370 a 450 C. la forja de acero en dados cerrados vara en tamao desde unos cuantos gramos hasta 10 mg. Los dos principales tipos de martillos de estampado son el martinete de vapor y el martinete de cada libre o martinete de tabln. En el primero, el apisonador y el martillo son levantados por vapor, y la fuerza del golpe es controlada por el estrangulamiento del vapor. En el martinete del tipo de cada libre, la presin de impacto es desarrollada por la fuerza de cada del apisonador y el dado cuando golpea sobre el dado que esta fijo.

1.3. Extrusin:

La extrusin en caliente es un proceso que utiliza la gran maleabilidad de los materiales previamente

calentados para formarlo. Consiste en forzar al metal (contenido en una cmara de presin) mediante un embolo a salir a travs de una matriz formadora

especial, que determina la seccin producto. transversal Este del

emerge

como una barra continua que se corte a la longitud deseada. La mayora de los metales utiliza extrusin en caliente, para reducir las fuerzas requeridas, eliminar los efectos del trabajo en fro y reducir las propiedades direccionales. El proceso tambin se puede

utilizar para materiales de baja resistencia que no se pueden formar por estirado. Los metales que ms comnmente se someten a extrusin son: El plomo, cobre, latn, bronce, aleaciones de aluminio y magnesio. La obtencin de las piezas metlicas por el proceso de extrusin se puede realizar para los siguientes materiales con las temperaturas adecuadas. 11001250C 750925C 320 450 C

Acero Cobre Aluminio

El acero es ms difcil de extrur a causa de su alta resistencia a la fluencia y su tendencia a soldarse a las paredes de la cmara de la matriz en las condiciones de alta temperatura y presin requeridas.

Sin embargo, se hacen en la actualidad cantidades significativas de extrusiones de acero, usando como lubricantes en el tocho sales de fosfato o recubrimiento de vidrio que se funde durante la extrusin, las matrices se hacen de acero para herramientas. Los ngulos de entrada y salida varan considerablemente, as que el diseo del dado debe ser cuidadoso. Un factor importante en el proceso es la lubricacin de las paredes, tanto el material que se va a trabajar as como el de la estampa o matriz, esto evita el desgaste y alarga su vida til. Las presiones empleadas en el proceso son muy altas, para extrur el acero se requiere de una presin de 8800 a 12700 Kg/cm., las prensas hidrulicas tienen capacidad de ms de 14000 ton. Las tasas de produccin son elevadas dado que se pueden extrur materiales a razn de 300 m/min. Como las matrices tienen costos bajos, la extrusin en caliente es econmica para obtener pequeos lotes de piezas las tolerancias son buenas pero se incrementa a medida que el perfil o pieza adquiere mayor tamao. Para la mayora de las formas obtienen fcilmente tolerancias de alrededor de +0.003 pulgadas. Las extrusiones poseen la estructura de grano compacto uniforme de otros metales trabajados en caliente1 tienen propiedades direccionales bastante

marcadas. Los acabados son usualmente de 3.2 a 6.4 x 10 mm. Los principales productos del proceso de extrusin son: varillas, perfiles, estructurales, tubos, cables, cubiertos de plomo, molduras de marcos, cartuchos de latn, etc. La maquinaria ms empleada en la extrusin convencional son las prensas de tipo horizontal que se operan hidrulicamente. Las velocidades correctas de trabajo, dependiendo de la temperatura y del material, varan desde unos cuantos metros por minuto hasta 300 m/min. Existen algunas variaciones del proceso de extrusin.

Extrusin directa Consiste en colocar dentro de la cmara un tocho caliente y redondo que se comprime mediante un embolo. El metal extruido a travs del dado, se abre: hasta que solo queda un pequeo residuo para cortarlo cerca del dado y eliminar el extremo.

Extrusin indirecta Difiere de la extrusin directa, en el que la parte extrada se forza a travs del embolo. Se requiere menor esfuerzo en este mtodo, pues no hay friccin entre el trozo de metal y las paredes del recipiente que lo contiene. Sin embargo, tiene limitaciones tales como, la debilidad del ariete por ser hueco y la imposibilidad de proporcionar un soporte adecuado a la parte extrada.

Extrusin por impacto En la extrusin por impacto un punzn es dirigido al pedazo de metal por una fuerza tal que este es elevado a su alrededor la mayora de las operaciones de extrusin por impacto, tales como la manufactura de tubos plegables, son trabajos en fro. Sin embargo hay algunos metales y productos, particularmente aquellos en los cuales se requieren paredes delgadas, en los que los pedazos de metal son calentados a elevadas temperaturas.

2 Procesos de formado en fro Cuando un metal es rolado, extruido o estirado a una temperatura debajo de la recristalizacin el metal es trabajado en fro. La mayora de los metales se trabajan en fro a temperatura ambiente aunque la reaccin de formado en ellos causa una elevacin de la temperatura. El trabajo en caliente realizado sobre el metal en estampado plstico, refina la estructura de grano mientras que el trabajo en fro distorsiona el grano y reduce un poco su tamao. El trabajo en fro mejora la resistencia, la maquinabilidad, exactitud dimensional y terminada de superficie del metal. Debida a que la oxidacin es menar en el trabaja en fri laminas ms delgadas y hojalatas pueden laminarse mejor que par el trabaja en caliente.

Efectos del trabajo en fro

La diferencia principal del trabajo en caliente y enfro es la temperatura a la cual se realiza el proceso. En el trabajo en fro el material se trabaja a temperatura ambiente, pero el proceso como tal ocasiona calentamiento por friccin entre el equipo y la pieza, por lo que es comn que el trabajo en fro alcance temperaturas hasta de 200 C. Todos los metales son cristalinos por la naturaleza y estn hechos de granos de forma irregular de varios tamaos. Cuando se trabaja en fro los cambios resultantes en la forma del material trae consigo marcas en la estructura de grano. Los cambios estructurales producen fragmentaciones del grano, movimientos de tomos y distorsin de la malla. Para el trabajo en fro se requieren presiones mucho mayores que en el trabajo en caliente. Como el metal permanece en un estado ms rgido no es permanentemente deformado hasta que los esfuerzos aplicados han excedido el lmite elstico. La cantidad de trabajo en fro que un metal soporta depende sobre todo de su ductilidad, mientras ms dctil sea el metal mejor podr trabajarse en fro; Los metales puros pueden soportar una mayor deformacin que los que tienen elementos dados, debido a que los metales de aleacin incrementan la tendencia y rapidez del endurecimiento.

2.1 Laminacin: Planchas, flejes, barras y varillas son laminados en fro para obtener

productos de superficies pulidas y de dimensiones exactas. Estos procedimientos se emplean para hacer lminas finas de los materiales ms blandos. La mayor parte del laminado se realiza en laminadoras de cuatro rodillos, y de racimo o de planetario. El laminado en fro de planchas y flejes se clasifica en:

Laminado de superficie. Laminado un cuarto endurecido. Laminado semiduro. Laminado duro completo.

Las mquinas para formado por laminado en fro, se construyen series de parejas de rodillos que forman progresivamente una cinta metlica que se alienta continuamente a travs de la maquina a velocidades que van desde 18 a 19 mts/min. En esta mquina se producen secciones tubulares por medio de cinco pares de rodillos. La seccin tubular entra a una soldadura por resistencia despus de haberse formado y es continuamente soldada cuando pasa a travs de la mquina. Los tochos podrn laminarse en un gran laminador para lupias pero esto no se acostumbra por razones econmicas. Frecuentemente se laminan rupias en un laminador continuo de tochos, compuestos alrededor de ocho estaciones de laminado en lnea recta. El acero formado, por ultimo pasa a travs del laminador y sale con un tamao fino de tochos, aproximadamente a 50 x 50 mm., el cual es la materia prima para productos finales coma barras, tubos y piezas forjadas.

2.2 Forja: Estos trminos se refieren a los mtodos de trabajo en fro por una naturaleza de compresin o impacto que causa que el material fluya de alguna forma determinada con el diseo de los dados. El calibrado, la forma ms simple de forja en fro es una ligera operacin de compresin de una pieza forjada, moldeada o montaje de acero para obtener tolerancias cerradas y superficies planas. El metal es confinado solo en direccin vertical. Pequeos piones, menores de una pulgada de dimetro, se extruyen en fro. Estampado rotatorio es un medio de reducir los extremos de barras y tubos por dados rotatubos.El cabeceado en fro o recalcado de pernos, remaches y otras piezas similares hechas en una mquina de cabeceado en fro es otra forma de estampado.

CLASIFICACIN AISI-SAE PARA ACEROS AL CARBONO

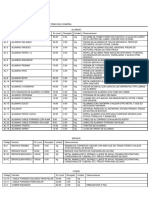

Composicin de los acero segn AISI-SAE AISI-SAE 1006 1010 1015 1020 1025 1030 1035 1040 1045 1050 1055 1060 1065 1070 1075 1080 1085 1090 1095 %C 0.08 max 0.08-0.13 0.13-0.18 0.18-0.23 0.22-0.28 0.28-0.34 0.32-0.38 0.37-0.44 0.43-0.50 0.48-0.55 0.50-0.60 0.55-0.65 0.60-0.70 0.65-0.75 0.70-0.80 0.75-0.88 0.80-0.93 0.85-0.98 0.90-1.03 %Mn 0.25-0.40 0.30-0.60 0.30-0.60 0.30-0.60 0.30-0.60 0.60-0.90 0.60-0.90 0.60-0.90 0.60-0.90 0.60-0.90 0.60-0.90 0.60-0.90 0.60-0.90 0.60-0.90 0.40-0.70 0.60-0.90 0.70-1.00 0.60-0.90 0.30-0.50 %Pmax 0.04 0.04 0.04 0.04 0.04 0.04 0.04 0.04 0.04 0.04 0.04 0.04 0.04 0.04 0.04 0.04 0.04 0.04 0.04 %Smax 0.05 0.05 0.05 0.05 0.05 0.05 0.05 0.05 0.05 0.05 0.05 0.05 0.05 0.05 0.05 0.05 0.05 0.05 0.05

El sistema AISI-SAE (American Iron and Steel Institute Society of AutomotiveEngineers) es aplicado para productos laminados en caliente, en fro, alambres, barras, tubos, perfiles y productos semiacabados por forja. Debido a que el contenido de carbono de los aceros comunes esencialmente determina su resistencia, este sistema usa el porcentaje de carbono para designar los diferentes aceros. En el sistema de acero de la designacin de AISI, un nmero de cuatro dgitos es usado, con los primeros dos dgitos empezando con 10 para designar al

acero comn al carbono, 10XX es acero al carbono, cualquier otro acero es acero de aleacin. Por ejemplo la serie 50XX son aceros del cromo. El primer dgito siempre especifica la aleacin principal, el segundo modifica al primero. Por ello los aceros al carbono empiezan con 10, pues el 1 indica que es un acero al carbono y el 0 que se trata de un acero sin aleacin. Los segundos dos dgitos indican dan el porcentaje de carbono en centsimas ms 0.02% o menos 0.03%. En la tabla anterior se indican algunos de los tipos de aceros al carbono. Los dems elementos presentes no se especifican en porcentajes de aleacin en la nomenclatura AISI; as pues, ni el porcentaje de Fsforo, Azufre ni el de Manganeso se aprecian en la nomenclatura AISI-SAE, sin embargo estn presentes y dichos porcentajes son detallados en la tabla anterior.

Las convenciones para el primer dgito son:

1. Carbono. 2. Nquel. 3. Nquel-cromo. Principal aleante el Nquel. 4. Molibdeno. 5. Cromo. 6. Cromo-vanadio. 7. No se fabrican. 8. Nquel-cromo-molibdeno. Principal aleante molibdeno. 9. Nquel-cromo-molibdeno. Principal aleante Nquel.

ACEROS AL CARBONO ENDURECIBLES

Los aceros al carbono endurecibles pueden ser divididos en los siguientes grupos de acuerdo a sus contenidos de carbono: 1. Acero de bajo carbono con 0.10% 0.25% de C. 2. Acero de medio carbono con 0.25% - 0.55% de C. 3. Acero con alto carbono con 0.55% - 1.00% de C.

Aceros con 0.10% a 0.25% C Los aceros en este grupo han incrementado su resistencia y dureza y reducido su conformabilidad, comparado a los aceros de bajo carbono no tratables trmicamente (del cual se hablar ms adelante) ya que ellos presentan de 0.06% a 0.10% C. Aunque los aceros de este tipo pueden ser templados y revenidos para incrementar su resistencia, no es usualmente econmico. Para propsitos de tratamiento trmico, estos aceros son carburizados o endurecidos superficialmente. Para

aplicaciones de carburizacin, los aceros comnmente utilizados son AISI 1016, 1018 y 1019 para secciones delgadas, mientras que para secciones pesadas son usados los aceros AISI 1022 y 1024. Las propiedades mecnicas tpicas de los aceros AISI 1015, 1020 y 1022 en las condiciones de laminados, normalizados y recocidos son datos en expresados en las siguientes tablas.

Aceros de medio carbono con 0.25% a 0.55% C Los aceros de medio carbono son usualmente endurecidos por temple y revenido, debido a su alto contenido de carbono. Para una adecuada seleccin del medio de temple y de la temperatura de temple, pueden ser obtenidos un amplio rango de propiedades mecnicas, como se indica en las tablas anteriores, para los aceros AISI 1030, 1040 y 1050. Cuando el tamao de la seccin es relativamente pequeo o si las propiedades requeridas despus del tratamiento trmico no son demasiados altos, es usado el temple en aceite en vez del temple en agua, ya que este tratamiento elimina el problema del fisurado y reduce la distorsin. Los aceros de medio carbono son los ms verstiles de los tres grupos de aceros al carbono endurecibles, y son usados para un amplio rango de aplicaciones. Muchas partes para automviles son hechos de aceros de medio carbono, tales como partes para motores, transmisiones, suspensiones y direccin.

Aceros de alto carbono con 0.55% a 1.00% C Los aceros en este grupo son los ms limitados en aplicaciones que los aceros de medio carbono, debido a que son ms costosos para fabricar, y tienen pobre conformabilidad y soldabilidad. Estos aceros tienen ms carbono y pueden alcanzar una mxima dureza en la condicin de templado, y consecuentemente, tienen ms baja ductibilidad que los aceros de medio carbono. Las tablas anteriores tambin nos muestran las propiedades mecnicas para aceros AISI 1060, 1080 y 1095.

ACERO DE BAJO CARBONO NO TRATABLE TRMICAMENTE

Las planchas de acero de bajo carbono son usados para productos utilizados en la fabricacin de carrocera de automviles, planchas estaadas y planchas de acero para esmaltar porcelana. Estos productos, deben tener propiedades especiales, algunos de los cuales son:

Fcil fabricacin. Suficiente resistencia despus de la fabricacin. Apariencia atractiva antes y despus de la fabricacin. Compatibilidad con otros materiales y varios recubrimientos.

Composicin Qumica: Alrededor del 80% de la cantidad de planchas de acero de bajo carbono y flejes tienen una composicin en los siguientes rangos:

ELEMENTO Carbono Manganeso Silicio Fsforo Azufre

% COMPOSICIN 0.03 a 0.12 0.20 a 0.60 0.02 a 0.15 0.04 max. 0.04 max.

El contenido normal de carbono de planchas de bajo carbono es de 0.06 a 0.12%. De todos modos, para recubrir porcelana, el carbono debe estar en el rango de 0.04 a tan bajo como 0.002%. Para lograr contenidos de muy bajo carbono, la plancha debe ser descarburizada por un proceso especial. Para planchas para embutido profundo, los contenidos de fsforo y azufre deben ser los ms bajos posibles.

TABLA:

Composicin

qumica

de

los

principales

aceros

al

carbono

(Designacin AISI - SAE).

Designacin AISI C NO RESULFURIZADOS

Mn

P (max) S (max)

MXIMO DE MANGANESO: 1,00 % 1005 1006 1008 1010 1012 1015 1016 1017 1018 1019 1020 1021 1022 1023 1025 1026 1029 1030 1035 1037 0,06 0,08 0,10 max 0,35 max 0,040 0,050 0,050 0,050 0,050 0,050 0,050 0,050 0,050 0,050 0,050 0,050 0,050 0,050 0,050 0,050 0,050 0,050 0,050 0,050 0,050

max 0,25 - 0,40 0,040 max 0,30 - 0,50 0,040

0,08 - 0,13 0,30 - 0,60 0,040 0,10 - 0,15 0,30 - 0,60 0,040 0,13 - 0,18 0,30 - 0,60 0,040 0,13 - 0,18 0,60 - 0,90 0,040 0,15 - 0,20 0,30 - 0,60 0,040 0,15 - 0,20 0,60 - 0,90 0,040 0,15 - 0,20 0,70 - 1,00 0,040 0,18 - 0,23 0,30 - 0,60 0,040 0,18 - 0,23 0,60 - 0,90 0,040 0,18 - 0,23 0,70 - 1,00 0,040 0,20 - 0,25 0,30 - 0,60 0,040 0,22 - 0,28 0,30 - 0,60 0,040 0,22 - 0,28 0,60 - 0,90 0,040 0,25 - 0,31 0,60 - 0,90 0,040 0,28 - 0,34 0,60 - 0,90 0,040 0,32 - 0,38 0,60 - 0,90 0,040 0,32 - 0,38 0,70 - 1,00 0,040

1038 1039 1040 1042 1043 1044 1045 1046 1049 1050 1053 1055 1059 1060 1064 1065 1069 1070 1078 1080 1084 1086 1090 1095

0,35 - 0,42 0,60 - 0,90 0,040 0,37 - 0,44 0,70 - 1,00 0,040 0,37 - 0,44 0,60 - 0,90 0,040 0,40 - 0,47 0,60 - 0,90 0,040 0,40 - 0,47 0,70 - 1,00 0,040 0,43 - 0,50 0,30 - 0,60 0,040 0,43 - 0,50 0,60 - 0,90 0,040 0,43 - 0,50 0,70 - 1,00 0,040 0,46 - 0,53 0,60 - 0,90 0,040 0,48 - 0,55 0,60 - 0,90 0,040 0,48 - 0,55 0,70 - 1,00 0,040 0,50 - 0,60 0,60 - 0,90 0,040 0,55 - 0,65 0,50 - 0,80 0,040 0,55 - 0,65 0,60 - 0,90 0,040 0,60 - 0,70 0,50 - 0,80 0,040 0,60 - 0,70 0,60 - 0,90 0,040 0,65 - 0,75 0,40 - 0,70 0,040 0,65 - 0,75 0,60 - 0,90 0,040 0,72 - 0,85 0,30 - 0,60 0,040 0,75 - 0,88 0,60 - 0,90 0,040 0,80 - 0,93 0,60 - 0,90 0,040 0,80 - 0,93 0,30 - 0,50 0,040 0,85 - 0,98 0,60 - 0,90 0,040 0,90 - 1,03 0,30 - 0,50 0,040

0,050 0,050 0,050 0,050 0,050 0,050 0,050 0,050 0,050 0,050 0,050 0,050 0,050 0,050 0,050 0,050 0,050 0,050 0,050 0,050 0,050 0,050 0,050 0,050

ACEROS AL CARBONO CON ALTO CONTENIDO DE MANGANESO 1013 0,10 - 0,16 1,10 - 1,40 0,040 0,050

1022 1024 1026 1027 1041 1048 1051 1052 1061 1066

0,18 - 0,24 1,10 - 1,40 0,040 0,19 - 0,25 1,35 - 1,65 0,040 0,22 - 0,29 1,10 - 1,40 0,040 0,22 - 0,29 1,20 - 1,50 0,040 0,36 - 0,44 1,35 - 1,65 0,040 0,44 - 0,52 1,10 - 1,52 0,040 0,45 - 0,56 0,85 - 1,56 0,040 0,47 - 0,55 1,20 - 1,55 0,040 0,55 - 0,65 0,75 - 1,65 0,040 0,60 - 0,71 0,85 - 1,71 0,040

0,050 0,050 0,050 0,050 0,050 0,050 0,050 0,050 0,050 0,050

TABLA 2: Relacin la nomenclatura AISI-SAE con los valores de resistencia, ductilidad y dureza.

N SAE o AISI

Resistencia a la traccin Rm

Lmite de fluencia Re

Alargamiento Dureza en 50 mm % 39 39 36 34 32 29 25 23 20 19 17 16 15 13 12 109 126 143 161 179 190 201 215 229 235 241 254 267 280 293 Brinell

Kgf / mm2 Mpa Kgf/mm2 Mpa 1010 1015 1020 1025 1030 1035 1040 1045 1050 1055 1060 1065 1070 1075 1080 40,0 42,9 45,8 50,1 56,3 59,8 63,4 68,7 73,9 78,5 83,1 87,0 90,9 94,7 98,6 392,3 420,7 449,1 491,3 552,1 586,4 621,7 673,7 724,7 769,8 814,9 853,2 891,4 928,7 966,9 30,2 32,0 33,8 34,5 35,2 38,7 42,2 42,2 42,2 45,8 49,3 51,9 54,6 57,3 59,8 292,2 313,8 331,5 338,3 345,2 377,5 413,8 413,8 413,8 449,1 483,5 509,0 535,4 560,9 586,4

CLASIFICACIN DE ACUERDO A LA MICROESTRUCTURA

Aceros Eutectoides:Un acero que contiene un 0.8% se denomina acero eutectoide, puesto que se forma una estructura eutectoide de ferrita y Fe3C cuando se enfra lentamente la austenita de esta composicin por debajo de esta temperatura eutectoide.

Acero Hipoeutectoide Son aquellos en los que la fase austentica slida tiene un contenido en carbono inferior a la de la eutectoide 0.77%. Los cambios en la microestructura de un acero de esta composicin se dan en la siguiente imagen:

Acero Hipereutectoide Se denomina acero hipereutectoide, a aquellos aceros que en su composicin y de acuerdo con el diagrama hierro-carbono tienen un porcentaje de carbono entre el 0,77% y el 2%. Su constituyente principal es la cementita (Carburo de hierro (Fe3C)). Es un material duro y de difcil mecanizacin.

El

producto

microestructural

de

la

aleacin

hierro-carbono

de

composicin eutectoide es la perlita. La perlita y la cementita proeutectoide constituyen los microconstituyentes de los aceros hipereutectoides con un contenido en carbono superior al de la composicin del eutectoide que es de 0,77% hasta el lmite del 2% donde el producto de la aleacin hierro-carbono pasa a denominarse fundicin. Para mejorar la poca maquinabilidad del acero hipereutectoide se le somete a un tratamiento conocido como recocido globular, mediante el cual el carburo adopta una forma esfrica o globular. Los mtodos utilizados son:

permanencia prolongada a una temperatura inmediatamente por debajo de la crtica inferior.

empleo de un ciclo oscilante de calentamientos y enfriamientos por encima y por debajo de la lnea crtica inferior.

Mediante este tratamiento se consigue que el carburo de hierro adopte la forma de partculas redondas en vez de laminas como en la perlita. Esta estructura proporciona no solo una buena maquinabilidad, sino tambin una ductilidad elevada. El recocido de globulizacin se aplica tambin algunas veces a aceros hipoeutectoides cuya aplicacin requieren el mximo de ductilidad.

Aplicaciones de los aceros: ACERO AISI-SAE 1045 (UNS G10450) 1. Descripcin: Es un acero utilizado

cuando la resistencia y dureza son necesarios en condicin de suministro. Este acero medio carbono puede ser forjado con martillo. Responde al

tratamiento trmico y al endurecimiento por llama o induccin, pero no es recomendado para cementacin o

cianurado. Cuando se hacen prcticas de soldadura adecuadas, presenta CATARINAS

soldabilidad adecuada. Por su dureza y tenacidad es adecuado para la fabricacin de componentes de maquinaria. 2. Normas involucradas: 3. Propiedades mecnicas: ASTM A108 Dureza 163 HB (84 HRb) Esfuerzo de fluencia 310 MPa (45000 PSI) Esfuerzo mximo 565 MPa (81900 PSI) Elongacin 16% (en 50 mm) Reduccin de rea (40%) Mdulo de elasticidad 200 GPa (29000 KSI) Maquinabilidad 57% (AISI 1212 = 100%)

4. Propiedades fsicas: 5. Propiedades qumicas:

Densidad 7.87 g/cm3 (0.284 lb/in3) 0.43 0.50 % C 0.60 0.90 % Mn 0.04 % P mx 0.05 % S mx

6. Usos:los usos principales para este acero es piones, cuas, ejes, tornillos, partes de maquinaria, herramientas agrcolas y remaches.

7. Tratamientos trmicos: Se da normalizado a 900C y recocido a 790C 006-1022 Aplicacin en acero Inoxidable para marco de faro DAF XF desde 2002

Todas las propiedades disponibles del acero al carbono 1022 se presentan a continuacin.

Propiedades de diseo

El 1022 es un acero al carbono con un poco mayor contenido de carbono y manganeso que el 1020. Es usado en aplicaciones que requieren gran resistencia y buena ductilidad.

Aplicaciones El acero 1022 se usa tpicamente en aplicaciones estructurales de resistencia moderada, tales como conformado en fro de pernos y remaches. Se usa frecuentemente en condicin endurecida. Maquinabilidad La maquinabilidad del acero 1022 es en realidad buena, alcanzando un 70% de la maquinabilidad del acero 1112 que es un estndar de 100%. Conformado El acero 1022 tiene buena ductilidad por lo cual se puede conformar en fro por los mtodos convencionales. Soldadura Soldable por todos los mtodos comerciales. Sin embargo, se recomienda el uso del pre y pos calentamiento para secciones gruesas. Tratamiento trmico El 1022 puede endurecerse por calentamiento a 1500 1600 F y enfriamiento en agua. El producto debe revenirse despus. Sin embargo, para aceros de bajo carbono como ste, el aumento de la resistencia por tratamiento trmico, temple y revenido, no justifica el costo del tratamiento. Forja Forjar entre 2350 y 1800 F. Trabajo en caliente

Trabajar en caliente entre 900 y 200 F. Trabajo en fro

Se

puede

practicar en fro

fcilmente por

el

trabajado

mtodos

convencionales. Puede requerirse un recocido seguido a un trabajo en fro severo. Recocido El recocido completo se efecta a 1700 F con enfriamiento lento en horno. El recocido de alivio de tensiones puede hacerse a 1000 F.

Envejecimiento No aplicable. Revenido Revenir despus del tratamiento trmico y enfriamiento, entre 600 y 1100 F dependiendo del nivel de resistencia deseado. Endurecimiento Endurece por trabajado en fro o por tratamiento trmico, temple y revenido.

Hoja de especificacio nes de los aceros:

TORNILLO LOS Planchas Gruesas

Anillo con Diseo de Ajedrez

Ficha Tcnica

Normas Tcnicas

Tolerancias dimensionales y requerimientos generales de acuerdo a ASTM A6/A6M-02 Previa consulta se puede suministrar otras calidades de acero. Nota.- SIDERPERU, esta aprobado como productor de acuerdo a los requerimientos de LloydsRegister of Shipping para la fabricacin de planchas de acero naval. Composicin Qumica

Propiedades Mecnicas

R: resistencia a la traccin; F: Lmite de Fluencia; %A; Porcentaje de alargamiento; Lo: longitud calibrada de la probeta de ensayo; e: espesor.

Nota.- En planchas con anchos mayores a 600 mm , el requerimiento de alargamiento puede reducirse dos puntos porcentuales, ver ASTM A36, ASTM A572 y ASTM A131. Caractersticas Dimensionales y de Forma Dimensiones Nominales (mm)

Nota.- Se fabrican otras dimensiones previa consulta Tolerancia en el espesor (mm)

Tolerancia en el Ancho y Longitud (mm) Para espesores menores a 50 mm: + 13 -0 Para espesor igual a 50 mm: + 16 -0 Variaciones permisibles en planicidad y camber, de acuerdo a ASTM A 6-02 Forma de suministro Cada plancha lleva su identificacin respectiva con pintura o crayon, donde se indica espesor, calidad y nmero de colada. Las planchas navales certificadas por LloydsRegister of Shipping son marcadas adems con el sello de LloydsRegister.

Bobinas y Planchas Zincadas Lisas

Ficha Tcnica Normas Tcnicas La masa del recubrimiento de zinc, tipo de acero, tolerancias dimensionales de acuerdo a la norma JIS G 3302-87 SGCC; "Hot-dip Zinc-coated Steel Sheets and Coils". La composicin qumica del acero utilizado cumple con SAE 1009. Caractersticas Dimensionales y de Forma Dimensiones Nominales (mm)

Nota.- El espesor de las planchas y bobinas zincadas se expresa en milmetros del metal base antes del recubrimiento. Se puede producir otras dimensiones previa consulta. Dimetro y Peso de Bobina Dimetro Interno: 510 mm Dimetro externo mximo: 1 500 mm Peso: 3 000-8 000 kg. Para espesores mayores a 0,60 mm el dimetro interno de la bobina es 710 mm.

Tolerancia en el espesor (mm)

Tolerancia en el ancho (mm): +7 -0 Tolerancia en la longitud(mm): +15 -0 Variaciones permisibles en planicidad, camber de acuerdo a JIS G 3302. Revestimiento de Zinc La masa del recubrimiento de las planchas o bobinas es la cantidad de recubrimiento en ambas caras de la plancha o bobina expresada en g/m2

Se pueden suministrar otros recubrimientos, previa consulta. Forma de suministro Este material se suministra en bobinas de peso variable o en paquetes de 2 t 3 t aproximadamente. En cada paquete de planchas o bobina se coloca una tarjeta adhesiva con la identificacin respectiva.

Planchas Zincadas Onduladas

Ficha Tcnica Normas Tcnicas La masa del recubrimiento de zinc y el tipo de acero de acuerdo a JIS 3302-87 SGCC . La composicin qumica del acero utilizado cumple con SAE 1009. Caractersticas Dimensionales y de Forma Dimensiones Nominales (mm)

Longitudes: 1 800 mm, 2 400 mm, 3 600 mm. Nota.- Previa consulta se puede suministrar calaminas con espesores hasta 0,60 mm

Profundidad de onda (H): 16 mm Paso entre ondas (P): 76 mm Tolerancia en el espesor (mm) espesores de 0,25 a 0,30 mm : +/- 0,05 mm espesores hasta 0,22 mm incl.: +/- 0,04 mm Tolerancia en el ancho (mm): +25 -0

Tolerancia en la longitud(mm): +15 -0 Tolerancia en la profundidad del ondulado (mm): +/- 1,5 Tolerancia en el paso entre onda (mm): +/- 2 Nota 1.- La tolerancia en la profundidad de la onda debe ser aplicada al promedio de 3 mediciones. Nota 2.- La tolerancia en el paso entre onda debe ser aplicada al promedio de 5 mediciones. Revestimiento de Zinc Similar a las planchas zincadas lisas con recubrimiento Z 12 de norma JIS G3302/p> Se pueden suministrar otros recubrimientos, previa consulta. Forma de suministro Las planchas se suministran en paquetes de 2 t 3 t aproximadamente. En cada paquete de planchas se coloca una tarjeta adhesiva con la identificacin respectiva.

METALOGRAFA DE ACEROS AL CARBONO:

Los aceros al carbono y aleados pueden ser manufacturados con un amplio rango de propiedades; lo cual es posible debido a las diferentes microestructuras que se pueden generar en estas aleaciones. Para describir estas microestructuras es necesario: primero, identificar los constituyentes presentes y, luego, determinar su proporcin y distribucin. Una correcta

evaluacin de la microestructura depende de una apropiada preparacin de la probeta metalogrfica. En esta parte del informe discutiremos algunas consideraciones y

procedimientos especiales necesarios en la preparacin de probetas de acero al carbono y aleados.

1. Seccionamiento: El seccionamiento correcto de la superficie a ser examinada, es la etapa ms importante en la preparacin de probetas de acero, porque en esta etapa, la estructura metalrgica de la probeta puede ser fcilmente alterada. El cuidado en el seccionamiento es necesario para todos los aceros, pero en especial para aceros completamente endurecidos (templados y sin revenir). Son necesarias las precauciones frente a un sobrecalentamiento del acero durante el seccionamiento. El primer paso en la prevencin de daos en la estructura metalrgica, es minimizar la cantidad de seccionamientos realizados. Las probetas deberan ser diseadas de tal forma que requieran una cantidad mnima de seccionamientos; sin tener en cuenta si las probetas a analizar son obtenidas de piezas a ensayar o son muestras unidas a materiales forjados o fundidos. El corte con disco abrasivo es el mtodo ms usado para el seccionamiento de probetas. Este es el mtodo requerido para el seccionamiento de aceros endurecidos, y es un mtodo conveniente para seccionar todos los aceros. Cuando la muestra debe ser removida desde un gran volumen de material, el corte con sierra (bajo condicin que el acero no sea tan duro para aserrar) normalmente precede al corte con un disco abrasivo. Son recomendados los discos de xido de aluminio, con ligaduras de caucho, de 0.03 a 0.04 pulgadas de espesor. Seleccionando un grado de disco de corte en funcin al acero que est siendo cortado, se pueden obtener algunas ventajas tales como, maximizar la velocidad de corte y minimizar el dao a la probeta. Durante el seccionamiento, las probetas deben ser mantenidas fras o sern daadas. EL calentamiento puede ser minimizado por el direccionamiento de un flujo de agua o de un lquido refrigerante soluble en agua, sobre la superficie que est siendo cortada. Muchas veces se usa corte bajo el agua, pero esto no constituye una seguridad, debido a que la probeta puede ser quemada bajo el agua si es cortada rpidamente. El procedimiento ms seguro es cortar suavemente con un flujo forzado de lquido refrigerante.

Separacin de la probeta de ensayo: Debido a que la metalografa es usada como mtodo de control de procesos (principalmente para el control de procesos de tratamientos trmicos), el seccionamiento de piezas de ensayo es ampliamente usado. Las muestras obtenidas deben tener la misma composicin e historia trmica, que el acero para el cual las pruebas se estn realizando. Una nica probeta de ensayo es frecuentemente suficiente como probeta de tensin y como probeta metalogrfica. El tamao y diseo de la probeta a ensayar depende mucho de cules son los ensayos planeados.

Efecto de la tcnica de seccionamiento en un acero AISI 1010 laminado en caliente. (a) La probeta fue obtenida usando un disco de corte abrasivo. Se observa una mnima deformacin en la superficie de corte. (b) La probeta fue obtenida por corte con una banda de sierra. Se observa alguna deformacin en la superficie de corte. (c) La probeta fue seccionada por cizalla, causando una severa deformacin en la superficie de corte. Iluminacin de campo oscuro. Reactivo de Marshall. 400X.

2. Montaje: El montaje de probetas de acero es realizado generalmente mediante una resina fenlica termoestable, tal como la baquelita. La baquelita ofrece las ventajas de un rpido montaje y de una relativa dureza; la otra ventaja es la de mantener lisa o nivelada la superficie de la probeta durante el desbaste y el pulido. La principal de desventaja de la baquelita es su temperatura de termoestabilidad o de fraguado que se encuentra en el rango de 135 a 149C. Muchas probetas de acero no pueden ser calentadas en este rango debido a que esto afectara su microestructura. Por lo tanto, es esencial considerar el efecto de la temperatura del proceso de montaje sobre la microestructura del acero, cuando stas son montadas en baquelita. Otra desventaja es que probetas frgiles pueden ser daadas por la presin requerida, mientras se realiza el montaje. En ciertos casos las muestras de acero son montadas en materiales termoplsticos; tales como la lucita. Similar a los materiales

termoestables, los materiales termoplsticos requieren presin y calor, su temperatura de fusin es variable; algunos son bajos como 66Cy otros tan alto como 149C. La principal desventaja de los materiales termoplsticos es su suavidad; por lo que es muy recomendable que la probeta sea rodeada en el montaje por un material duro para preservar su llanura o nivel.

Muchos metalgrafos prefieren los plsticos que son endurecibles a temperatura ambiente, como las resinas epxicas. Esto es debido a que los materiales de montaje se los usa en estado lquido, y se puede verter en muchos moldes a la vez. Los plsticos para montaje a temperatura de ambiente normalmente requieren varias horas (o toda una noche) para solidificar; sin embargo, algunas formulaciones, solidifican en 1 o 2 horas, dependiendo de la cantidad de endurecedor usado. Estos montajes por lo comn son bastante suaves y, por lo tanto, requieren de tcnicas de montaje similares a aquellas usadas para materiales termoplsticos. Las principales ventajas de las resinas epxicas son las siguientes: No se usa presin, y as las resinas epxicas pueden ser usadas para el montaje de probetas frgiles. Se generan temperaturas ms bajas que aquellas requeridas para el montaje de materiales; tales como la baquelita o lucita. Las resinas epxicas tienen alta resistencia a los cidos y solventes fuertes. El tamao de la probeta que puede ser montada en resinas epxicas est limitado slo por el tamao del contenedor para el montaje. Tcnicas de montaje: Las tcnicas especficas usadas durante el montaje de probetas de aceros al carbono y aleados depende de: los aumentos a ser usado, los requerimientos de preservacin del borde, y los materiales de montaje. Cuando la examinacin a ser realizada no es mayor a 100 X, no existiendo un particular inters en los bordes, y no siendo un problema la mxima temperatura incurrida en el montaje, no se necesitan medidas especiales; y todo lo discutido sobre materiales para montaje, es satisfactorio. En contraste, el montaje debe ser hecho con mucho cuidado, cuando la probeta ser examinada a ms de 100 X, o cuando la preservacin del borde es de principal importancia (especialmente si se va a usar uno de los materiales de montaje ms suaves). Para obtener

un grado de nivelamiento apropiado de los bordes para su examinacin a altos aumentos, pueden ser requeridas tcnicas especiales. El uso de materiales de montaje tan duros como la baquelita, ayuda a conseguir y retener la llanura; pero muchas veces las probetas de ensayo deben ser niqueladas antes o despus del seccionamiento, o deben ser rodeadas en el molde con una seccin de un tubo o con un pedazo de material duro. La adicin de partculas de cermica (o de partculas metlicas compatibles con la probeta con respecto a su dureza, resistencia a abrasivos, y caractersticas de ataque), ayuda a mantener el nivelamiento de la superficie; especialmente, si el montaje es realizado con materiales termoplsticos o plsticos que solidifican a temperaturas ambiente. Los montajes realizados mediante este procedimiento son frgiles y fciles de romper; pero normalmente; esto no es una desventaja significante durante la preparacin de la probeta. El recubrimiento de la probeta de ensayo con nquel es una prctica comn. Debido a que el recubrimiento de nquel protege y preserva los bordes durante el corte final y ayuda a mantener la superficie lisa y nivelada durante el desbate y pulido. Un espesor de recubrimiento de 50 u; es generalmente suficiente.

3. Desbaste: La distorsin en la superficie siempre estar presente en algn grado, sin tener en cuenta el tipo de equipo usado para el seccionamiento de la muestra. Esto hace necesario, una serie de etapas de desbaste; con la finalidad de remover esta capa distorsionada y producir una superficie lisa. Las probetas de acero requieren de dos etapas de desbaste: grueso y fino. El desbaste grueso es hecho en papeles de carburo de silicio malla de : 80, 100, 120. El tamao de la malla del primer papel abrasivo depende del proceso seccionamientos de la muestra; por ejemplo, si la superficie fue cortada mediante sierra, ser necesario un papel abrasivo inicial de 80 malla, seguido por 100 y 120, en el caso de que la muestra fuese seccionada mediante disco de corte, el desbaste grueso puede ser

omitido. El desbaste fino es generalmente realizado con tres o cuatro papeles abrasivos de tamao progresivamente ms fino (usualmente N240, 320,400 y 600 malla). Durante el desbaste, es necesario el uso de un flujo de agua para mantener la probeta fra; excepto cuando estn presentes en la muestra partculas solubles en agua (por ejemplo nitruro de aluminio). Cuando se sospecha que la muestra presenta partculas solubles en agua y es necesario su examinacin, se debe usar como medio de enfriamiento el kerosene o algn aceite comercial sin contenido de agua. Para obtener una superficie plana con una mnima deformacin, la probeta debera ser mantenida con las yemas de los dedos; de tal forma que, toda la superficie sea devastada por el papel abrasivo. La presin aplicada debe ser moderadamente fuerte, con un movimiento de un lado a otro desde el centro a los bordes en el disco de desbaste. La superficie de la muestra debera ser examinada peridicamente, para determinar cundo las ralladuras de la etapa previa han sido eliminadas. El desbaste, debera continuar por un tiempo de dos a tres veces mayor que el tiempo requerido para remover las rayas de la etapa previa. Esto asegurara la eliminacin de la zona deformada. Si ocurre una faceta durante el desbaste, el punto de aplicacin de la presin debera ser cambiado, con la finalidad de eliminarla; por ejemplo, una mayor presin puede ser aplicada con el dedo pulgar y menos con el resto de los dedos. En este caso, el desbaste debe proceder usando el mismo papel abrasivo con el cual se obtuvo la faceta o con el papel anterior; y no debe usarse otro papel ms fino hasta que la superficie est completamente plana. Entre cada etapa de desbaste, la probeta debe ser girada 90. Si la probeta (montada o no montada) no es cuadrada, la secuencia de desbaste debera ser pea planeada para que la longitud ms larga sea paralela al desbaste final; esto evitara el redondeo de los bordes. Siempre que se realice el cambio de papel abrasivo, es necesario humedecer el disco con agua para obtener una buena adherencia del papel abrasivo, y prevenir su desprendimiento durante el desbaste.

El lavado de la probeta antes de proceder con la siguiente etapa, previene la contaminacin de los papeles abrasivos. Despus del desbaste final, toda la superficie de la muestra debera ser limpiada con algodn y agua, lavada con alcohol y secada.

Probeta de acero de bajo carbono (0.01%C), mostrando el efecto de un desbaste deficiente. (a) La probeta fue desbastada slo hasta que las rallas de la etapa anterior, desaparecieron. (b) La probeta fue desbastada un tiempo de 2 a 3 veces mayor que para el caso (a), para prevenir la verdadera microestructura. Nital al 2%. 200X. 4. Pulido: Las probetas de acero deben ser pulidas en dos etapas: pulido grueso y pulido fino. Para el pulido grueso es preferible un pao de pelo corto impregnado con pasta de diamante; entre los paos apropiados para esta etapa tenemos a los paos de nylon, seda, algodn fino, y tela de algodn. Generalmente, es suficiente pulir con pasta de diamante de 6 . La velocidad apropiada del disco de pulido es de 250 a 300 rpm, y la probeta es sostenida con la mano y movida en direccin opuesta a la direccin de rotacin del disco. El pulido fino es hecho sobre un pao suave con una suspensin de almina gama en agua. Generalmente, cualquier pao suave puede ser usado, pero el ms eficiente es uno con fibras sintticas sobre un respaldo de algodn. Como abrasivo, es frecuente el uso de almina con un tamao de 0.5 ; aunque algunos metalgrafos prefieren hacer un ; y luego, con

pulido fino en dos pasos: primero, con almina de 0.3

0.05

. La velocidad del disco y la rotacin de la probeta para el pulido

fino, son las mismas que para el pulido grueso. El tiempo requerido para el pulido grueso y fino vara con la dureza y el tamao de la probeta; pero el tiempo recomendado es de 2 a 3 minutos. Se debe evitar un pulido excesivo, especialmente sobre un pao con pelo, debido a que ocasiona una distorsin de la superficie y un arranque de las inclusiones no metlicas. Incluso una cantidad mnima de pulidos mecnicos producen una distorsin en la superficie de la muestra (conocida como metal distorsionado); especialmente sobre los aceros ms blandos. Esto disminuye la precisin, al determinar la microestructura verdadera. Durante el pulido es necesario considerar la microestructura compuesta por perlita o carburos, el tiempo de pulido debera ser corto y en pocas etapas para minimizar el relieve. Este tipo de microestructura puede ser pulida por un tiempo de un minuto, usando un abrasivo de diamante de 6 sobre un pao de lona, seguido por el abrasivo de diamante de 1 ,

sobre un pao de pelo medio. Ambas etapas de pulido deberan ser ejecutadas usando una presin moderadamente fuerte sobre un disco de pulido de baja velocidad; mientras que la probeta es rotada en sentido horario. Una ltima y pao de pelo medio y una suspensin coloidal de slica de 0.04 .

Metal Distorsionado: La poca habilidad de los metalgrafos para reconocer superficies distorsionadas sobre superficies pulidas, pueden guiar a conclusiones errneas. La fig. 2.10 muestra la microestructura de una probeta de acero al carbono en condiciones normalizadas (enfriado al aire desde 871C), que parece estar satisfactoriamente pulida. Esta microestructura puede ocasionar conclusiones errneas, por parte de los metalurgistas. La microestructura real es una perlita fina que fue severamente deformada durante el pulido; como muestra la fig. 2.11 que corresponde a la misma zona despus de remover la capa de metal deformado. Casos similares pueden suceder con otros tipos de microestructuras.

Las capas superficiales deformadas pueden ser removidas por ataque y pulidos sucesivos (con tiempos de pulido, slo lo suficiente para remover la capa atacada). Estos tratamientos pueden ser necesarios repetirlos varias veces; pero, generalmente dos tratamientos son suficientes; en todo caso, la examinacin en un microscopio entre cada tratamiento, determinar si se requiere una correccin adicional.

Pulido Electroltico: El pulido electroltico presenta limitadas aplicaciones en los aceros al carbono y aleados, debido a que remueve las inclusiones, redondea los bordes severamente y genera ataques preferenciales en estructuras de varias fases. El pulido electroltico tiene la ventaja de la velocidad; un pulido de alta calidad que revele el tamao de grano ferrtico puede ser obtenido en casi 2 minutos. Normalmente no es necesario montar la probeta para pulirla electrolticamente, pero se puede usar un montaje conductor. Una superficie laminada en fro puede ser electropulida sin previo desbaste; mientras que, otros tipos de superficie generalmente son sometidos primero a un desbaste en hmedo, con papeles de carburo de silicio de 400 malla.

5. Ataque: El ataque metalogrfico engloba todos los procedimientos usados para revelar las caractersticas estructurales de un metal, que no son evidentes en pulida, antes del ataque, puede revelar aspectos estructurales tales como porosidades, grietas e inclusiones no metlicas. Antes de ser atacada, una probeta debe ser inspeccionada para determinar defectos del pulido tales como rasguos, picaduras, pulidos en relieve, colas de cometa, arranque de inclusiones y porosidades.

Eliminacin del metal distorsionado Durante la preparacin de una probeta metalogrfica, como

consecuencia natural del desbaste y el pulido, se produce una capa de metal deformado que suele denominarse metal distorsionado. Esto es inevitable, en mayor o menor grado, por ms cuidado que se tenga en las operaciones.

En el contacto ntimo entre la superficie de la probeta y las partculas finamente divididas del abrasivo, empleadas en las operaciones del desbaste y pulido, los esfuerzos inducidos, mecnicos son lo y los efectos

suficientemente

grandes para hacer fluir el metal ms superficial. En la siguiente fig. Se

esquematiza la zona de distorsin en la superficie de una microseccin despus del desbaste y pulido.

Diagrama esquemtico de la superficie de una microseccin, despus del desbaste y pulido. (Seccin en ngulo recto a la superficie)

Puesto que, como hemos indicado, es absolutamente imposible obtener una superficie metlica no distorsionada, resulta de la mayor importancia la eliminacin del metal; a fin que puedan revelar las caractersticas estructurales verdaderas en el ataque definitivo. Cuando una probeta metalogrfica es atacada por primera vez, despus de pulida, se observa una seudoestructura cuyo aspecto es

completamente diferente al de la estructura verdadera. Ello es la consecuencia de que un solo ataque no es capaz de eliminar todo el material distorsionado. Sin embargo, se le puede eliminar

completamente y, en consecuencia, observar la estructura real de la probeta; si se le ataca, y pule alternativamente varias veces. En general, son precisos tres ciclos de ataque y pulidos alternados para eliminar el metal distorsionado; pero en cierto casos, especialmente tratndose de metales y aleaciones blandas, hacen falta mucho ms ciclos para lograr tal objetivo. Si se ha logrado o no se ha logrado eliminar el metal distorsionado, es algo fcil de reconocer mediante la observacin microscpica. Para la mayora de los metales y aleaciones, el tiempo de ataque, en los intermedios, no debe superar al necesario en el ataque final; los pulidos deben hacerse con cuidado, empleando presiones ligeras para evitar la formacin de nuevas cantidades de metal distorsionado.

La composicin de los reactivos usados para la examinacin microscpica de aceros al carbono y aleados, son dados en la siguiente tabla; en ella tambin se registra las principales caractersticas de la microestructura que pueden ser reveladas con cada reactivo. De todos los reactivos de ataque, el nital es el ms ampliamente usado para revelar la microestructura de aceros al carbono y aleados; aunque tambin; presenta bastante aplicacin el picral (el cual es una solucin de cido pcrico en metanol o etanol).

Tabla: Reactivos Metalogrficos para hierro y acero

Aplicacin de los reactivos de ataque nital y picral A pesar que ambos reactivos son muy similares en su accin de ataque, por lo que muchas veces son considerados como intercambiables, el nital y picral difieren en varias consideraciones importantes. Si bien para algunas microestructuras hay muy poca diferencia en la accin de ataque entre estos dos reactivos; para otras la diferencia es significativa. El nital o picral pueden ser usados como reactivo de ataque para un acero al carbono ordinario, que ha sido recocido para producir perlita gruesa; y cuya examinacin ser 500X y 1000X. Sin embargo, si una probeta ha sido tratada trmicamente para producir una perlita moderadamente fin, el uso de nital o picral tendrn una diferencia significativa. En presencia de perlita fina, el nital atacara la superficie suavemente, haciendo difcil la diferenciacin entre la perlita y ferrita. La falla del nital para atacar uniformemente llega a ser ms pronunciada conforme se incrementa la finura de la perlita; y probetas con presencia de perlita muy fina, atacadas ligeramente con nital y examinadas a bajos aumentos, algunas veces parecen consistir de nicamente reas blancas y negras. Un ataque ms profundo, con la finalidad de corregir esta condicin resultara en una prdida de detalles microestructurales. Esto no ocurre con un ataque con picral; en donde el ataque es uniforme y, tanto la perlita como la ferrita, son bien resueltas; de all que aceros perlticos son generalmente atacados con picral. Un ataque satisfactorio en aceros al carbono ordinario, puede ser realizado con un picral compuesto por 4 gr. de cido pcrico en 100 ml de etanol o metanol al 95 %. Ciertos aceros aleados no son fcilmente atacados por cido pcrico; por lo que puede ser usado una solucin consistente de partes iguales de nital (1 2%) y picral (4%). En estas soluciones, la fuerte tendencia del cido ntrico para atacar algunas reas de perlita ms que otras, es en parte neutralizado por la presencia del cido pcrico.

Tiempo de ataque qumico La seleccin del tiempo de ataque, se deben tomar en consideracin los aumentos a los cuales se llevar cabo la examinacin de la estructura; una probeta adecuadamente atacada para un reconocimiento general de la estructura a bajos aumentos, es rara vez adecuada para un estudio de los ms finos detalles a altos aumentos. Un ataque ligero es generalmente deseable para la examinacin visual a altos aumentos; y, es indispensable para fotografa de alto poder. Los metalgrafos asumen que el grado ms bajo de contraste exhibido por estructuras ligeramente atacadas resultarn en micrografas de bajo contraste; y de esta forma sobreatacan ligeramente sus probetas. Esto da como resultado, fotomicrografas en blanco y negro, desprovistas de todos los medios tonos. A pesar que el contraste en la estructura puede ser variado dentro de amplios lmites por mtodos fotogrficos, no hay modo de recuperar detalles perdidos a travs del sobreataque. La tcnica correcta es atacar de una manera que produzca la mejor definicin posible de estructura; y, obtener un contraste apropiado por el cuidado en el desarrollo y la impresin.

CONSTITUYENTES MICROESTRUCTURALES DE LOS ACEROS Los aceros al carbono y aleados pueden ser manufacturados con un amplio rango de propiedades; lo cual es posible debido a las diferentes microestructuras que se pueden generar en estas aleaciones. Para describir estas microestructuras es necesario: primero, identificar los constituyentes presentes y, luego, determinar su proporcin y distribucin. Una correcta

evaluacin de la microestructura depende de una apropiada preparacin de la probeta metalogrfica. Los constituyentes metlicos que pueden presentarse en los aceros al carbono son: ferrita, cementita, perlita, sorbita, troostita, martensita, bainita, y rara vez austenita, aunque nunca como nico constituyente. Tambin pueden estar presentes constituyentes no metlicos como xidos, silicatos, sulfuros y aluminatos.

El anlisis de las microestructuras de los aceros al carbono recocidos y fundiciones blancas deben realizarse en base al diagrama metaestable Hierrocarburo de hierro o Cementita.

a) Ferrita: Es una solucin slida de carbono en hierro alfa, la solubilidad del carbono en hierro a la temperatura ambiente no pasa de 0.008%, llegando a un mximo de 0.02% a 723C. la ferrita es el constituyente ms blando y dctil de los aceros; cristaliza en la red cbica centrada en el cuerpo (BCC), tiene una dureza de 90 HB con una resistencia a la rotura de 28 , su

alargamiento es del 40% y estriccin del 85%. Es magntica hasta los 768C, y deja de serlo en el intervalo de alta temperatura de la ferrita (conocida como fase delta), por ejemplo desde 1392C hasta 1535C.

b) Cementita: Es el carburo de hierro (Fe3C) y contiene 6.67% de C y 93.33% de Fe. Es el constituyente ms duro y frgil de los aceros, alcanzando una dureza de 700 HB (aproximadamente 68 HRc). Es magntica por debajo de los 210C. Cristaliza en la red ortorrmbica. Por ms enrgico que sea el ataque microgrfico, cada rea de cementita se presenta como una sola masa y no muestra subdivisin en granos, como si se nota en la ferrita. El ataque con picrato de Sodio en ebullicin da una coloracin oscura de la cementita. Este ataque permite distinguirla de la ferrita en caso de duda.

c) Perlita: Est compuesto por 86.5% de ferrita y 13.5% de cementita. Tienen una dureza aproximada de 200 250 HB, una resistencia a la rotura de 80 y un alargamiento de 15%. El nombre de Perlita se debe a las irisaciones que muestra al ser iluminada. Cada grano de perlita est formado por lminas y placas alternadas de cementita y de ferrita. Esta estructura laminar se observa en la perlita formado por un enfriamiento

muy lento; si este es brusco, (100-200C/seg.), la estructura es poco definida, ms borrosa y se denomina Sorbita. La perlita aparece en general en el enfriamiento lento de la austenita y por la transformacin isotrmica de la austenita en el rango de 650 a 723C. Si la perlita laminar se calienta durante algn tiempo a una temperatura un poco inferior a la crtica (inferior a 723C), la cementita adopta la forma de glbulos incrustados en la masa de ferrita, denominndose entonces Perlita globular. En los aceros de bajo contenido de carbono la perlita se localiza en general en los lmites de grano de la ferrita y un poco debajo de 0.8% de carbono, los granos de perlita son envueltos o casi envueltos por una red de ferrita; aspecto anlogo a este ltimo que se observa en los aceros hipereutectoides, en que esa red es de cementita. En determinadas condiciones la perlita puede presentarse sobre otras formas, con nombres especiales.

d) Austenita: Es el constituyente ms denso de los aceros y est formado por una solucin slida de carbono en hierro gamma. La proporcin del carbono disuelto es desde 0.02% hasta 1.76%, correspondiendo la mxima solubilidad a la temperatura de 1145C. La austenita en los aceros al carbono empieza a formarse a los 273 C, y a partir de la temperatura crtica superior, la totalidad de la masa de acero est ya formada por cristales de austenita. Puede obtenerse una estructura austentica en los aceros, a la temperatura ambiente, enfriando muy rpidamente una probeta de acero de alto contenido de carbono o muy alta aleacin, desde una temperatura por encima de la crtica superior. Pero, como esta austenita no es estable, con el tiempo se transforma en ferrita y perlita, o en cementita y perlita. La austenita no es estable a la temperatura ambiente pero existen algunos aceros al cromo-nquel denominados austenticos cuya estructura es austenita a temperatura ambiente.

La austenita posee una red cbica centrada en las caras (FCC), tienen una dureza de 300 HB, una resistencia a la rotura de 100 alargamiento de 30%. No es magntica. y un