Professional Documents

Culture Documents

Cañoneo de Pozos

Uploaded by

Cerón Niño SantiagoOriginal Title

Copyright

Available Formats

Share this document

Did you find this document useful?

Is this content inappropriate?

Report this DocumentCopyright:

Available Formats

Cañoneo de Pozos

Uploaded by

Cerón Niño SantiagoCopyright:

Available Formats

[Ttulo del documento]

CAONEO D E POZOS PERFORACIN AVANZADA

INTRODUCCIN. La correcta seleccin del sistema de disparos es de importancia relevante ya que de esto depender la productividad del pozo y la disminucin de intervenciones adicionales. Por tal motivo los caoneos de pozos de petrleo o gas, deben disearse de modo que se minimice las futuras reparaciones y se alargue al mximo la vida til del pozo. En la actualidad, la tecnologa en la construccin de cargas y sistemas de disparos ha evolucionado rpidamente, y es posible encontrar en el mercado un gran nmero de opciones y proveedores, La operacin de caoneo para que resulte ms eficiente radica bsicamente en las penetraciones alcanzadas y por ende en las razones de productividades estimadas a partir de estas, sin dejar de tomar en cuenta el dao total generado por las diferentes tcnicas en estudio. La optimizacin de la produccin demanda diseos cuidadosos, para obtener disparos conductores limpios. Un diseo ptimo se refiere a la eleccin del mejor y ms eficiente sistema de disparos, cargas, caones, fase, dimetro de los orificios, densidad de disparo, y asimismo la determinacin del sistema de Completacin y Produccin que asegure una buena relacin de productividad, aun despus de que un porcentaje de los punzonamientos se taponen a medida que produce el pozo. Cuando se realiza un caoneo, se presenta un dao en la formacin, el cual es causado por la presin del impacto del disparo que traspasa el acero, cemento, roca y fluidos dentro de la formacin que lo rodea. Como resultado de dicho impacto se presenta escombros sueltos en los ductos de los perforados ejecutados, por tanto, el dao debido al caoneo puede ser un considerable limitante tanto para la productividad como la inyectividad de un pozo. CAONEO DE POZOS. Definicin. El caoneo es el proceso de crear abertura a travs de la tubera de revestimiento y el cemento, para establecer la produccin del pozo y las formaciones seleccionadas. Las herramientas para hacer este trabajo se llaman caones. La cual consiste en perforar la tubera de revestimiento, cemento y formacin para establecer comunicacin entre el pozo y los fluidos del yacimiento. Proceso de Punzonamiento o Caoneo El punzonamiento o caoneo comienza desde el posicionamiento en el fondo del pozo, junto a una zona productora, de un CAN, que contiene explosivos con cargas de formas especficas y hechas especialmente para poder causar perforaciones en pozos entubados. Todo caoneo se genera, en una fraccin de segundo, por medio de cargas huecas, las cuales tienen un efecto de cavidad explosiva, es decir, tiene un revestimiento de partculas metlicas prensadas cuyo objetivo es aumentar la penetracin. Las cargas consisten de tres partes principales que son: un explosivo, un casco, un liner cnico con un cable detonador. Cada uno de estos componentes debe estar fabricado con caractersticas exactas y con estrictos estndares de calidad. Proceso de penetracin de la carga El proceso para realizar los disparos, comienza cuando al detonar el explosivo principal, se produce un colapso en la camisa dando lugar a un chorro de partculas metlicas fundidas que se impulsa a alta velocidad a lo largo del eje de la carga. Este chorro es de gran potencia y se presenta en una forma similar a una rfaga, la cual tiene una punta que va a una velocidad mayor que la de la cola de la misma Direccin de Tiro (Fases): Indica el ngulo entre cargas, por ejemplo, las cargas pueden estar disparadas en una o varias direcciones de acuerdo con el ngulo. (0, 90 120 Y 180). La seleccin del ngulo entre disparos influye en la tasa de flujo del pozo, porque

[Ttulo del documento]

mientras menor sea el ngulo de fase la densidad de caoneo ser mayor teniendo una mejor comunicacin la zona productora con el pozo; por otra parte con ngulos muy pequeos se reduce la interferencia de los fluidos en el yacimiento favoreciendo el flujo radial hacia el pozo. Separacin de Cargas: Indica la distancia existente entre la pared interior del revestidor y la carga. Penetracin: Es la longitud de la perforacin realizada por una carga dada. . Usualmente se mide siguiendo el mtodo de API (API RP43 Standard Procedure for Evaluation Well Perforators) Dimetro a la entrada de la perforacin: Representa el dimetro del agujero que se crea en el revestidor durante el caoneo. , a mayor dimetro menor alcance, la escogencia de la relacin entre dimetro y distancia queda a criterio de cada ingeniero. FACTORES A CONSIDERAR Taponamiento de los disparos El taponamiento de los disparos con residuos del recubrimiento metlico puede ser muy severo. Mediante el empleo de recubrimientos cnicos elaborados con metal pulverizado, los residuos mayores han sido eliminados en varias de las cargas especiales. Los residuos del recubrimiento tambin se forman, pero son acarreados al fondo del agujero en forma de partculas del tamao de arena o ms pequeas. Las pruebas superficiales a presin atmosfrica, no son confiables para evaluar este tipo de taponamiento de los disparos, debido a que los residuos frecuentemente son desviados de los disparos a la presin atmosfrica. Los disparos tienden a llenarse con roca triturada de la formacin, con slidos de lodo, y residuos de las cargas cuando se dispara en lodo. Estos tapones no son fcilmente removidos por el contra flujo. La presencia de partculas compactadas y trituradas de la formacin alrededor de los disparos reduce an ms la probabilidad de limpiar los disparos. Los lodos con alta densidad mezclados con slidos pesados, provocan la formacin de tapones densos en los disparos. Efecto de la presin diferencial Cuando se dispara en lodo, con una presin diferencial hacia la formacin, los disparos se llenan con partculas slidas de lodo de la formacin y residuos de las cargas. Los tapones del lodo son difciles de remover, produciendo en algunos disparos un taponamiento permanente y reduciendo la productividad del pozo. An cuando se dispare en fluidos limpios tales como aceite o agua que tienen altos ritmos de filtrado, las partculas procedentes de las arcillas, residuos de las cargas, o de otro tipo, pueden originar algn taponamiento de los disparos y un dao profundo en la formacin. Las formaciones con permeabilidad de 250 md o mayores, permiten que las partculas de tamao de las arcillas se desplacen hacia los poros de la formacin o por las fracturas ocasionando un dao muy severo. Para formaciones de carbonato es aconsejable punzonar con HCl o cido actico, para obtener una alta productividad, pero generalmente se caonea con fluidos limpios, las recomendaciones de la tabla 1.1 son una modificacin de los estudios de campo hechos por King, Anderson y Bingham. Efecto de usar fluidos limpios La productividad del pozo, en todos los pozos de arena y carbonato, ser maximizada por el caoneo en aceite o salmuera limpios con una presin diferencial a favor de la formacin, adems, es necesario tener un periodo de limpieza de los punzonamientos. Si el pozo est cerrado hay que recuperar los caones antes de completar la limpieza de todos los punzonamientos; muchos punzonamientos podrn permanecer taponados debido a un asentamiento de slidos en el pozo durante el periodo de cierre. Efecto de la resistencia a la compresin La penetracin y tamao del hueco hechos por los caones son reducidos cuando aumenta la resistencia de compresin del casing, cemento y roca de formacin. Determinacin de la densidad de los disparos

[Ttulo del documento]

La densidad de los disparos generalmente depende del ritmo de produccin requerido, la permeabilidad de la formacin y la longitud del intervalo disparado. Para pozos con alta produccin de aceite y gas, la densidad de los disparos debe permitir el gasto deseado con una cada de presin razonable. Generalmente son adecuados 4 disparos por pie de 0.5 pulg., siendo satisfactorio uno o dos disparos por pie para la mayora de los pozos con produccin baja. En los pozos que sern fracturados, los disparos se planean para permitir la comunicacin con todas las zonas deseadas. Para operaciones en arenas consolidadas, generalmente se prefieren 4 disparos por pie de dimetro grande. Para terminaciones con empaque de grava se prefieren de 4 a 8 disparos por pie de 0.75 pulg. de dimetro o mayores. Los disparos de 4 o ms cargas por pie en tuberas de revestimiento de dimetro pequeo y de baja resistencia, con caones con cargas expuestas, pueden agrietar la tubera de revestimiento. Tambin el cemento puede fracturarse severamente, siendo necesario efectuar cementaciones forzadas para controlar la produccin indeseable de agua o gas. Los acoples de las tuberas de revestimiento de alta resistencia pueden daarse al efectuar mltiples disparos sobre ellos. Limitaciones de presin y temperatura Existen especificaciones sobre las presiones y temperaturas de operacin para todos los caones. Las presiones en el fondo del pozo pueden limitar el uso de algunos caones con cargas expuestas. Como regla general, las cargas de alta temperatura no deben ser empleadas en pozos con un rango de temperatura entre 300-400 F. Daos del cemento y la tubera de revestimiento Los caones con cargador de tubo absorben la energa no empleada al detonar las cargas. Esto evita el agrietamiento de la tubera de revestimiento y elimina virtualmente que el cemento se resquebraje. Con el uso de los caones a bala convencionales no se daan mucho las tuberas de revestimiento. Al disparar con un claro igual a cero se tiende a eliminar las asperezas dentro de la tubera de revestimiento. Los caones a chorro con cargas expuestas, como las de tipo encapsuladas o en tiras, pueden causar la deformacin, fracturamiento y ruptura de la tubera de revestimiento, as como un notable agrietamiento del cemento. La cantidad de explosivo, el grado de adherencia de la tubera de revestimiento con el cemento, la densidad de los disparos, el dimetro de la tubera de revestimiento y la masa resistencia de la tubera de revestimiento, son factores que afectan el agrietamiento de las tuberas de revestimiento expuestas a disparos con cargas a chorro. La masa resistencia de la tubera de revestimiento ha sido definida como el producto del peso unitario y su resistencia hasta el punto de cedencia. Necesidad de controlar el claro de los caones Un claro excesivo con cualquier can a chorro puede ocasionar una penetracin inadecuada, un agujero de tamao inadecuado y una forma irregular de los agujeros. Los caones a bala debern generalmente dispararse con un claro de 0.5 pulg., para evitar una prdida apreciable en la penetracin. Generalmente los caones a chorro convencionales de dimetro grande, presentan poco problema, excepto cuando se disparan en tuberas de revestimiento de 9 5/8 pulg. mayores. El control del claro puede lograrse a travs de resortes tipo deflectores, magnetos, y otros procedimientos. Dos magnetos, uno localizado en la parte superior y el otro en el fondo de las pistolas que se corren a travs de la tubera de produccin, se necesitan generalmente, para aumentar la probabilidad de obtener un claro adecuado. Dependiendo del diseo de los caones y las cargas, generalmente se obtiene una mxima penetracin y tamao de agujero con claros de 0 a 0.5 pulg., cuando se usan caones a chorro. Con algunos caones de casing, se han observado cambios notables en el tamao de los disparos al aumentar el claro de 0 a 2 pulg. En algunos casos la centralizacin de los caones produce agujeros de tamao ms consistente y satisfactorio. Cuando los claros son mayores de 2 pulg., es generalmente conveniente descentralizar y orientar la direccin de los disparos de los caones. La centralizacin de los caones no es recomendable para los caones a chorro que se corren a travs de la tubera de produccin, ya que stas estn generalmente diseadas para

[Ttulo del documento]

dispararse con un claro igual a cero. Los caones con cargas a chorro giratorios pueden generalmente aliviar el problema del claro cuando se corren a travs de las tuberas de produccin. Sin embargo, se pueden tener residuos y problemas mecnicos bastantes severos. La distancia entre can y casing viene dado por el dimetro del canon a usarse en determinado casing. Se debe tomar en consideracin que al tener el mayor dimetro de can se pueden ubicar dentro de stos cargas de mayor tamao y por tanto tener mayor penetracin en los disparos o mayor densidad de disparos. Por otro lado tenemos limites en cuanto al tamao del can a meter en un casing ya que luego que el can ha sido disparado su dimetro externo cambia y se debe tener en cuenta que si su dimetro externo aumenta demasiado, de pronto se puede quedar atorado en el fondo y sera muy difcil el pescarlo por el pequeo espacio entre el casing y el can. Medicin de la profundidad El mtodo aceptado para asegurar un control preciso en la profundidad de los disparos consiste en correr un registro localizador de collares (CCL) con los caones, y medir la profundidad de los collares que han sido localizados, respecto a las formaciones, usando registros radioactivos. Pastillas radioactivas pueden ser insertadas dentro de la sarta de caoneo para ayudar en la localizacin exacta de profundidad del punzonamiento con un registro de rayos gamma. Los registros del collar pueden mostrar viejos punzonamientos hechos con cargas expuestas, estos se muestran a manera de hinchamientos o abultamientos en el casing debido a la detonacin de las cargas. Penetracin contra tamao del agujero. Al disear cualquier carga moldeada puede obtenerse una mayor penetracin sacrificando el tamao del agujero. Debido a que una mxima penetracin parece ser ms importante, con fundamento en los clculos tericos de flujo, se han solicitado frecuentemente a la industria petrolera, y se han recibido a menudo, cargas de mayor penetracin sacrificando el tamao del agujero. Cuando se perforan tuberas de revestimiento de alta resistencia y de pared gruesa, o formaciones densas de alta resistencia, probablemente se requiera una penetracin mxima an cuando el tamao del agujero sea reducido hasta 0.4 pulg. Sin embargo, en situaciones normales, debido a la dificultad en remover el lodo, los residuos de las cargas, la arena y las partculas calcreas de un disparo del dimetro y la formacin, deber normalmente tener un dimetro mnimo de entrada de 0.5 pulg., con un agujero liso y de tamao uniforme de mxima penetracin Patrn de agujeros para pistolas fase 0 y 60 Patrn de agujeros para pistolas fase 30 y 90 TIPOS DE CAONES. Tipo Chorro, Tipo Bala y Tipo Hidrulico. Los tipos Chorro son los ms utilizados en la actualidad Caoneo Tipo Hidrulico. Se utilizan fluidos a altas presiones inyectados a travs de una tubera con arreglos de orificios diseccionados hacia la pared del revestidor, con el propsito de abrir agujeros en la paredes del revestidor, cemento y formacin, creando tneles limpios con muy poco dao; pero este es un sistema lento y muy costosos, ya que, los agujeros son creados uno a la vez. Caoneo tipo Bala El caoneo Utilizando balas comenz a partir de 1932, este consiste en bajar una herramienta al pozo, la cual mediante una seal que es generada desde la superficie, activa el sistema de detonacin y dispara bala que atraviesan el revestidor y penetran en la formacin creando un canal de comunicacin entre el yacimiento y el pozo. Este tipo de tcnica de caoneo usando balas ha sido sustituido por el de detonacin de cargas huecas, debido a los problemas asociados al uso de balas, como por ejemplo: el dao a la formacin originado como resultado de que la bala disparada quede atrapada en la formacin, reduciendo los espacios de flujo para el hidrocarburo.

[Ttulo del documento]

Actualmente es poco utilizado en la industria petrolera; su desempeo disminuye sustancialmente al incrementar la dureza de las formaciones o cuando se utiliza un revestidor de muy alta dureza, pero sigue teniendo aplicaciones en formaciones blandas o formaciones no consolidadas. Caones Tipo Chorro. Esta tcnica es extremadamente delicada en relacin con una secuencia necesaria de eventos, la cual comienza por el encendido del detonador elctrico; este a su vez da inicio a una reaccin en cadena detonador-explosivo principal. El material del forro comienza a fluir por la alta presin de la explosin. El flujo del material del forro se vuelve un chorro de alta densidad parecido a una aguja de partcula fina de metal, el cual se dispersa del cono de la carga a velocidad de unos 20.000 pies por segundo. La presin de la punta del chorro se estima en 5 millones Lpc. Mientras esto ocurre, la parle exterior de la capa se colapsa y forma otra corriente de metal que se desplaza a una velocidad mucho menor (alrededor de 1500 / 3000 pies por segundo). En el caso exterior puede formar un residuo que, a su vez, puede taponar la misma perforacin que hizo. Ventajas: * No deja residuo en el pozo. * No causa deformacin de la tubera de revestimiento. * Son operablemente seguros, ya que los componentes explosivos estn completamente encerrados. * Se puede operar a grandes profundidades y a presiones relativamente altas. * Pueden hacerse selectividad de zonas con ellos. * Poseen buena resistencia qumica. Desventajas: * Son ms costosos que los otros tipos de caones. * Su rigidez limita la longitud de ensambles, especialmente de caones de gran dimetro. * En caones pequeos, se limita la cantidad de explosivos que puede ser utilizada, debido al tamao de la carga. Por lo tanto, se reduce la penetracin que se puede alcanzar con este can. Caones y Cargas Un sistema de disparo consiste de una coleccin de cargas explosivas, cordn detonante, estopn y portacargas. Esta es una cadena explosiva que contiene una serie de componentes de tamao y sensitividad diferente y puede ser bajado con cable y/o con tubera. La carga moldeada o perforador jet es el componente explosivo que crea la perforacin y usa la misma tecnologa que las armas desarrolladas durante la Segunda Guerra Mundial. Estas cargas moldeadas son dispositivos sencillos, conteniendo tan solo tres componentes. Sin embargo, la optimizacin del desempeo de la carga no es un asunto fcil debido a la fsica de colapso del liner y blanco de penetracin. Las condiciones dinmicas extremas que existen durante el colapso y penetracin involucran clculos concernientes a elasticidad, plasticidad, hidrodinmica, mecanismos de fractura y caracterizacin de materiales

Componentes de una carga El proceso de colapso del liner y formacin del jet comienza con la detonacin de la base de la carga. Una onda expansiva se extiende a travs del explosivo, liberando qumicamente energa. Gases a altas presiones en el frente de detonacin llegan a medir aproximadamente 3 a 5 millones de psi e imparte mpetu, forzando al liner a colapsar en s mismo a lo largo de un eje de simetra. Diferentes caractersticas de colapso y penetracin resultarn dependiendo en la forma y material del liner. Tipos de cargas Caones bajados con cable

[Ttulo del documento]

El sistema de Disparo Bajado con Cable (Pipeline) puede usarse antes de introducir la tubera de produccin, o despus de introducir la tubera de produccin. La ventaja de efectuar el disparo previo a la introduccin del aparejo es que se pueden emplear caones de dimetro ms grande, generando un disparo ms profundo. Los componentes explosivos son montados en un portacargas el cul puede ser un tubo, una lmina un alambre. Los portacargas se clasifican en: * Recuperables (no expuestas) * Semi-desechables (expuestas) * Desechables (expuestas) Recuperables: En los sistemas recuperables (no expuestas), los residuos de los explosivos y lmina portadora son recuperados y prcticamente no queda basura en el pozo. En este sistema no estn expuestos los explosivos a la presin y ambiente del pozo, lo cual lo hace ms adecuado para ambientes hostiles. Desechables: En los caones desechables, los residuos de las cargas, cordn, estopn y el sistema portador (Lmina, alambre, uniones de cargas) se quedan dentro del pozo dejando una considerable cantidad de basura. Una ventaja es que al no estar contenidas las cargas dentro de un tubo, pueden ser de mayor tamao con lo que se obtiene una mayor penetracin. La principal desventaja es que los componentes explosivos estn expuestos a la presin y fluido del pozo, por lo que, normalmente, este sistema est limitado por estas condiciones. Semi-desechable o parcialmente recuperables: Este sistema es similar al desechable con la ventaja de que la cantidad de residuos dejados en el pozo es menor, ya que se recupera el portacargas. Caones Bajadas con tubera En el sistema de Disparo Bajado con Tubera (TCP), el can es bajado al intervalo de inters con tubera de trabajo. A diferencia de las caones bajados con cable, en este sistema solo se utilizan portacargas entubados, adems la operacin de disparos puede ser efectuada en una sola corrida, lo cual favorece la tcnica de disparos bajo balance. El objetivo fundamental de este sistema es crear agujeros profundos y grandes favoreciendo la productividad del pozo. Tambin este sistema es recomendado (si las condiciones mecnicas lo permiten) cuando se dispara en doble tubera de revestimiento, esto con la finalidad de generar una penetracin adecuada del disparo. MTODOS DE CAONEO. Caones por tubera (Tubing Gun): Estos caones se bajan utilizando una tubera con empacadura de prueba. Este desplazamiento se puede realizar a travs de las camisas o mangas de circulacin, las cuales se cierran con equipos de guayas. Otra alternativa consiste en achicar la tubera con empacadura asentada, hasta lograr una columna de fluido que permita obtener un diferencial de presin negativa despus del caoneo Los caones bajados a travs de la tubera de produccin con cable elctrico, son utilizados ampliamente para caonear pozos productores o inyectores, porque se puede aplicar un diferencial pequeo de presin esttico a favor de la formacin que puede ser usada sin soplar las herramientas hacia arriba, no es suficiente para remover y eliminar los restos de las cargas y la zona compactada creada alrededor del orificio perforado. Es igualmente preocupante la penetracin de las pequeas cargas utilizadas y la fase de disparos de este sistema. Estas cargas no pueden penetrar en la formacin y, frecuentemente tampoco atraviesan la zona daada por el lodo de perforacin. El procedimiento es el siguiente: * Se baja la tubera con la empacadura de prueba. * Se establece un diferencial de presin negativa.

[Ttulo del documento]

* Se baja el can con equipo de guaya, generalmente se usan caones desechables o parcialmente recuperables. Su Ventaja: * Permite obtener una limpieza de las perforaciones. * Los pozos pueden ser perforados con un pequeo bajo balance, lo cual permite que los fluidos de formacin limpien las perforaciones efectuadas. * Para la completacin de una nueva zona o reacondicionamiento de una zona existente no se requiere el uso de taladro. * Un registro CCL permite un posicionamiento preciso en profundidad Sus Desventajas: * No puede hacer selectividad en el caoneo. * Al probar otro intervalo, se debe controlar el pozo con lo cual expone la zonas existentes a los fluidos de control. * Debido a que el can es bajado a travs del tubing, pequeas cargas son utilizadas, obteniendo reducidas penetraciones, para lograr penetraciones mayores con este sistema, el can usualmente es posicionado contra el casing para eliminar la prdida de rendimiento cuando se perfora a travs de lquido en el pozo. Este arreglo requiere una fase del can a 0o. * pequeo diferencial de presin a favor de la formacin, solo se puede aplicar en la primera zona o intervalo a caonear, por limitaciones en el lubricador, punto dbil del cable elctrico o en la tubera de produccin. Completacin con Tubing Gun Caones por Revestidor (Casing Gun): Estos caones se bajan por el revestidor utilizando una cabria o equipo de guaya. Generalmente la carga se coloca en soportes recuperables. El tamao y rigidez de estos caones no permite bajarlos por el eductor. Los caones convencionales bajados con cable elctrico, producen orificios de gran penetracin que atraviesen la zona daada por el lodo de perforacin. Sin embargo, el caoneo debe ser realizado con el pozo en condiciones de sobre-balance, con el fin de evitar el soplado de los caones hacia arriba, altas presiones en el espacio anular y en la superficie. El procedimiento es el siguiente: * Se coloca fluido en el pozo, de modo que la presin sea mayor que la presin del yacimiento. * Se procede al caoneo. Sus Ventajas: * Son ms eficientes que los de tuberas en operaciones fracturamiento o inyeccin. * No daan el revestidor cuando se usan con carga tipo chorro. * Son tiles en perforaciones donde existen zonas daadas por fluidos de perforacin o por deposicin de escamas, debido a su alta capacidad de penetracin. * Opcin para cargas de alta Penetracin. * Opcin para cargas de gran dimetro de entrada. * En caso de falla tiene prdida de tiempo mnimo. * Servicio ms econmico con respecto a TCP (caones transportados por tuberas de produccin). * Operacin rpida aumentando el rango de temperatura para las cargas usadas. * Hasta 12 DPP. * Permite seleccin del tamao del can compatible con dimetro de la tubera de revestimiento. * Puede disparar en zonas de alta presin. * Tiempo de operacin de 4 a 8 horas. Sus Desventajas:

[Ttulo del documento]

* Existe la posibilidad de caonear en forma irregular lo que permitira que no funcionen las bolas sellantes utilizadas como desviadores en la acidificacin o fracturamiento. Punto dbil del cable elctrico. Se dispara con pozo lleno de fluido de matado. * Reduccin de la permeabilidad en un 70 a 80%. Durante el trabajo se debe interrumpir las comunicaciones de radio, operaciones de suelda pues interfieren en el disparo. * Dao severo por dispararse en condiciones de sobre-balance. Los Build ups (pruebas de restauracin de presin) han indicado un factor de dao alto. * Punto dbil del cable elctrico. * Se dispara con pozo lleno de fluido de matado. Completacin con Casing Gun Caones transportados por la tubera (TCP): En este mtodo el can se transporta en el extremo inferior de la tubera eductora. Con este sistema se logran orificios limpios, profundos y simtricos, ya que permite utilizar caones de mayor dimetro, cargas de alta penetracin, alta densidad de disparos, sin lmites en la longitud de intervalos a caonear en un mismo viaje; todo esto combinado con un diferencial de presin ptimo a favor de la formacin en condiciones dinmicas al momento mismo del caoneo. Este sistema nos permite eliminar el dao creado por la perforacin, la cementacin y el caoneo, utilizando para ello la misma energa del yacimiento. Los caones bajados a travs de la tubera de produccin con cable elctrico, son utilizados ampliamente para caonear pozos productores o inyectores, porque se puede aplicar un diferencial pequeo de presin esttico a favor de la formacin que puede ser usada sin soplar las herramientas hacia arriba, no es suficiente para remover y eliminar los restos de las cargas y la zona compactada creada alrededor del orificio perforado. Es igualmente preocupante la penetracin de las pequeas cargas utilizadas y la fase de disparos de este sistema. Estas cargas no pueden penetrar en la formacin y, frecuentemente tampoco atraviesan la zona daada por el lodo de perforacin El procedimiento es el siguiente: * Se introduce la tubera con el can junto con una empacadura. * Se asienta la empacadura. * Se caonea el pozo. Sus Ventajas: * Puede utilizar diferencial de presin negativo junto con caones grandes. * Tiene alta densidad de disparo. * Se obtiene perforaciones ptimas. * Alta aplicacin en el control de arena para mejorar la tasa de penetracin. * Reduce el tiempo de operacin. * Mayor seguridad. * Los pozos pueden ser perforados con un pequeo bajo balance, lo cual permite que los fluidos de formacin limpien las perforaciones efectuadas. * Para la completacin de una nueva zona o reacondicionamiento de una zona existente no se requiere el uso de taladro. * Un registro CCL permite un posicionamiento preciso en profundidad. Su Desventaja: * Alto costos. * Debido a que el can es bajado a travs del tubing, pequeas cargas son utilizadas, obteniendo reducidas penetraciones, para lograr penetraciones mayores con este sistema, el can usualmente es posicionado contra el casing para eliminar la prdida de rendimiento cuando se perfora a travs de lquido en el pozo. Este arreglo requiere una fase del can a 0o. Completacin con TPC OPERACIONES DE CAONEO Caoneo bajo balance.

[Ttulo del documento]

Consiste en caonear en condiciones favorables al yacimiento, es decir, cuando la presin de la formacin es mayor a la presin ejercida por la columna hidrosttica. Representa la mejor alternativa para minimizar el dao a la formacin; con esta tcnica se remueve de los tneles perforados, los restos de caones incrustados y se devuelven inmediatamente al pozo luego de la detonacin de las cargas Disear la satisfaccin de necesidades econmicas y lograr operaciones competitivas en organizaciones de los sectores privado y pblico depende del balance prudente entre lo que es tcnicamente posible y lo que es aceptable econmicamente. Sin embargo, no hay un mtodo abreviado para alcanzar este balance entre factibilidad tcnica y la econmica. De esta manera, los mtodos del anlisis econmico deben utilizarse para proporcionar resultados que ayuden a conseguir un balance aceptable. Costos promedios de caoneo con TCP Bajo-balance Caoneo sobre balance: Se refiere a la realizacin del caoneo en condiciones que favorece a la presin hidrosttica, es decir, la presin hidrosttica es mayor a la presin del yacimiento, este tipo de operacin puede proveer mximos valores de dimetro y longitud de las perforaciones por realizar la operacin con can tipo casing gun; pero de igual manera este tipo de caoneo ocasiona invasin de fluidos de completacin y partculas finas a la formacin, ocasionando dao a la misma, y al no proveer una limpieza efectiva del hoyo al momento de las perforaciones no contribuyendo al flujo y por lo tanto bajando la produccin; de igual manera al momento de la detonacin queda una zona compactada de menor permeabilidad llenos de restos de partculas explosivas; es un mtodo seguro. NUEVAS TECNOLOGAS STIM GUN Es un conjunto compuesto de un can convencional al que se le adiciona una camisa propelente en su exterior, utiliza una carga propulsora sobre los caones de perforacin para lograr un estallido de gas a alta presin instantneamente cuando los caones son detonados. Este gas entra en las perforaciones, rompiendo cualquier dao alrededor del tnel, cuando la presin de dicho gas se disipa entra en el pozo trayendo consigo partculas de dao. Componentes El ensamblaje de Stimgun est conformado por un tubo normal usado en cualquier sistema de caoneo (porta cargas), el cual est armado por explosivos, cargas, booster, primacord (cable detonante), y a este conjunto se le adiciona una camisa de propelente al tubo del can. Esta camisa queda segura al can a travs de dos anillos que la sujetan al cuerpo del can. Cuando se realiza un punzonamiento, se espera que los perforados sean limpios y exista conductividad del reservorio a las paredes del pozo. Pero en muchos casos, lo que se obtiene es un tnel lleno de residuos, con una superficie de partculas de acero, de cemento y roca compactada alrededor de cada punzado, lo que reduce la permeabilidad efectiva en casi un 75%. La tcnica de punzonamiento STIMGUN tiene como objetivo generar unas perforaciones limpias, y garantiza que el apropiado sobre-balance dinmico junto con el hardware (can ms propelente) y software (Perfpro, PulsFrac), se disee el sistema ms ptimo para lograr un trabajo de punzado exitoso. El sistema STIMGUN es ms efectivo que los mtodos convencionales de perforacin pues combina la aplicacin de caones con cargas de alta penetracin y propelentes. Las camisas de propelente se colocan recubriendo al can y reacciona en el instante que se produce el disparo, produciendo un considerable porcentaje de gas a alta presin pasando por los punzados y ocasionando micro-fracturas lo que mejora la conductividad del pozo, reduce el dao de formacin y por ende la permeabilidad efectiva aumenta. Principios de funcionamiento del StimGun El can es detonado como en un sistema de caoneo normal y durante el proceso la camisa de propelente se activa rpidamente y produce una explosin en la cual hay liberacin de gas a alta presin. Este gas es el que entra en los tneles de los disparos y crea mini-

[Ttulo del documento]

fracturas alrededor de las los agujeros y reduce la zona daada, dando origen a una mejor conductividad del reservorio al pozo Ensamblaje del Stimgu Consideraciones bsicas * La camisa se asegura al can a travs de dos anillos que la sujetan a su cuerpo * El conjunto se baja al pozo y la operacin se realiza como si fuera un caoneo convencional * El porcentaje de cubrimiento con propelente se estimar de acuerdo a parmetros especficos e inherentes a cada pozo (condiciones mecnicas y de yacimientos) Ventajas: * Una de las principales ventajas del STIMGUN como tal, es que permite profundizar, garantiza la limpieza en el tnel de las perforaciones y de esta manera queda el pozo estimulado o permite la preparacin para estimulacin. * Garantizar la conectividad con la formacin. * Se puede aplicar en formaciones con baja permeabilidad. * Reduccin de Finos. * Excelente herramienta para estimulaciones en pozos horizontales. * Permite caonear un intervalo largo o un corto con la misma eficiencia. * El Stimgun puede ser aplicado en pozos con temperatura hasta 350 grados F. * Se puede utilizar el StimGun como parte de una sarta de TCP para caoneos de bajo * Extremo Sobre Balance. * El ensamble de Stimgun puede ser bajado con tubera (TCP) por debajo de una empacadura. Desventajas: * No se puede utilizar esta tecnologa para caoneos que requieren profundidad de penetracin limitada. * Esta tecnologa no permite caonear con cero grados de fase. * Por seguridad no se debe aplicar el Stimgun cuando la base del intervalo a punzonar est ubicada a menos de 50 ft del fondo, es decir del tapn. STIMTUBE StimTube es un oxidante, basado en la estimulacin de depsito que, al ser detonado, puede generar grandes volmenes de gas de alta presin - hasta 20.000 psi en la cara del embalse. Estos pulsos de alta presin de gas son eficaces en la degradacin de la perforacin, el inicio de la fractura y la eliminacin de daos pozo cercano. Crea la misma onda de presin usada el ensamblaje del stimgun, y adems es usada en aplicaciones que incluyen limpieza despus de las perforaciones convencionales. La onda de gas limpia el dao e inicia fracturas en perforaciones ya realizadas y en pozos a hoyo abierto. Consideraciones bsicas: * Requiere igualmente de una simulacin computarizada con el modelo PulsFrac para obtener el porcentaje de cubrimiento, basado en condiciones mecnicas y de yacimiento * Requiere de perforados previamente abiertos para poder realizar un trabajo til. * Esta herramienta est disponible en un amplio rango de dimetros y longitudes. POWR/PERF: El proceso powr/perf combina los beneficios inherentes de la perforacin sobre balance con la ventaja de limpiar mecnicamente las perforaciones y mejorar la conductividad de las fracturas creadas en la formaciones de alta conductividad y bajas presiones. Consideraciones bsicas: * Se utiliza bauxita en virtud de que es altamente abrasiva y resiste la compactacin a las velocidades envueltas en la perforacin sobre balance. * La herramienta est diseada para eliminar la necesidad de usar un polmero altamente viscoso y potencialmente daino para transpotar el agente limpiante. Tcnica PURE (Perforating for Ultimate Reservoir Exploitation)

[Ttulo del documento]

La detonacin controlada de cargas huecas (moldeadas), especialmente diseadas y fabricadas para pozos entubados, produce agujeros, disparos, perforaciones, caoneos en la tubera de revestimiento de acero, el cemento y la formacin adyacente. La optimizacin de la produccin o de la inyeccin demanda diseos cuidadosos, planeacin previa a los trabajos e implementacin en el campo, para obtener disparos conductores limpios que se extiendan ms all del dao de la formacin, penetrando en la roca yacimiento inalterado. El sistema de perforacin PURE de perforaciones limpias garantiza que el apropiado grado de bajo-balance dinmico se puede lograr usando hardware y software especiales para la optimizacin de la produccin, en diseos de trabajos de perforacin especficos. El sistema PURE de perforaciones limpias es mucho ms efectivo que los mtodos convencionales de perforacin con bajo-balance, logrando perforaciones limpias, incrementado productividad e inyectividad en los pozos. El sistema de perforacin PURE optimiza el bajo-balance dinmico (el bajo-balance justo despus de crearse las perforaciones). Con el sistema PURE la permeabilidad de la zona triturada comparada con la permeabilidad de la zona virgen (Kc/K) puede llegar a 1, en contraste con los rangos tpicos de 0,05 a 0,3 obtenidos con mtodos convencionales de perforaciones de bajo-balance Permeabilidad en zona virgen y zona triturada Ventajas del Sistema * Induce un bajo-balance dinmico en los primeros 100 milisegundos despus del disparo. * Permite control independiente de la dinmica post-disparo (Flujo por unos segundos despus del disparo). * No requiere un bajo-balance inicial (esttico) alto. Pero es deseable tener bajo-balance esttico para evitar luego la invasin de fluidos al reservorio. * Puede ser sobre-balance cuando dispara TCP debajo de un empacador. * Reduce presin dinmica en el pozo: reduce la onda de choque en el pozo. * Se puede usar con Wireline, TCP, Coiled Tubing, Slickline. * Aumenta la productividad o inyectividad: maximiza la limpieza de las perforaciones * Es efectivo para todos los intervalos perforados: Limpia un amplio rango de permeabilidades en un intervalo y aumenta la efectividad de la densidad de disparos * Reduce la carga de presin en los aparejos Tcnica de caoneo con SLICKLINE (eFire-Slickline) Usar Slickline para detonar caones de perforacin, iniciar cortadores qumicos o asentar packers y tapones ha aplicado tradicionalmente mtodos basados en pre-colocaciones de configuraciones de presin o temperatura. Estos mtodos requieren a menudo un registro, o parmetro, corrido y contado con condiciones estticas del pozo, durante todas las operaciones. Dentro la operacin, el proceso de fuego es automtico, y la operacin no puede ser abortada a menos que la herramienta sea removida de la zona de operacin, o los parmetros sean cambiados por otros parmetros medios, una mayor desventaja por costoefectivo de las operaciones y productividad. La cabeza de disparo del eFire-Slickline elimina estas desventajas. Diseada para dar al operador un control total de la operacin, la cabeza del eFire-Slickline usa una nica secuencia de cdigos de tensiones (jalones) sobre la lnea de slickline para crear pulsos de presin, los cuales son traducidos dentro de sistema especial para comunicarse con una cabeza de disparo. La cabeza del eFire-Slickline es totalmente controlada desde la superficie y no requiere prerregistros de parmetros debajo del pozo. Con un control total, similar al control en una lnea elctrica para operacin de perforacin, el operador puede armar, disparar o abortar la operacin en cualquier tiempo. La cabeza del eFire-Slickline est diseada para perforar, asentar packers y tapones, iniciar cortadores qumicos y otros procedimientos. Componentes

[Ttulo del documento]

Este efectivo sistema de disparo combina una tecnologa ya establecida con una innovadora. El sistema eFire-Slickline usa una seccin electrnica de IRIS (Intelligent Remote Implementation System), un software inteligente que reconoce comando de superficie; y el SAFE (Slapper Actuated Firing Equipment), equipo que inicia la cadena de detonacin. Caractersticas * El convertidor de tensin transforma la manipulacin de la lnea en seales de presin por medio de circuitos controladores. * Los circuitos controladores inician la secuencia de disparo. * La cabeza de disparo usa un confiable y seguro iniciador de explosin para empezar la cadena de detonacin. * La cabeza de disparo est certificada para trabajar hasta 15000 psi de presin, 320F de temperatura y con H2S en condiciones del pozo. * La secuencia de comandos programables asegura un control preciso en las operaciones. * Las herramientas respondes solo a comandos de superficie y son insensibles a las condiciones del pozo. * El registro del trabajo es guardado en una herramienta especial para una evaluacin posterior al mismo. eFire-Slickline utiliza tecnologa IRIS y SAFE Ventajas * Reduce el tiempo de operacin al eliminar corridas de registros. * El disparo selectivo de dos herramientas disminuye el nmero de corridas. * El control total en la operacin de la cabeza de disparo incrementa la eficiencia y la precisin. * La habilidad para abortar la ejecucin del disparo a cualquier tiempo y no usar explosivos primarios, mejora la seguridad * La cabeza de disparo es inmune a las interferencias de frecuencias de radio. * La operacin es confiable bajo condiciones cambiantes y en cualquier tipo de pozo incluyendo * Menos personal requerido para operacin. * Menos equipo en la locacin. * Simple de movilizar y fcil de armar PERFSTIM Usa la condicin de sobrebalance extremo para simultneamente perforar y estimular un pozo. En el proceso de perfstim se crea una condicin de extremo sobrebalance, con gradientes de presin de al menos 1.4 lpc / pies (31 kpa/m) Consideraciones bsicas: * Cuando los caones de perforacin disparan, la presin ejerce un forzamiento de fluido especial dentro de la formacin a velocidades que exceden los 3000 pies/sgs (900m/sgs) y a tasas que pueden exceder los 140 bls/min * El dao de la zona compactada se remueve y se crean pequeas fracturas mejorando la produccin inicial y los resultados de tratamiento. PERFCON El proceso perfcon toma ventaja de la tecnologa de la perforacin sobrebalance para perforar e inyectar una resina para la consolidacin de la arena de una manera virtualmente simultanea. Consideraciones bsicas: * Cuando los caones se disparan, la resina entra en la formacin alrededor de las perforaciones. * Posteriormente se bombea un catalizador que convierte la resina en un plstico que consolida la arena y retiene la permeabilidad necesaria para la produccin. DAO CAUSADO POR EL CAONEO La principal fuente de dao al momento de completar un pozo se debe a las partculas de metal fundido provenientes del liner de los caones. Como se sabe la explosin del detonante

[Ttulo del documento]

principal genera altas presiones y temperaturas que hacen que el material por el que est compuesto el liner se funda y penetre la formacin a una velocidad supersnica. Al momento de la detonacin, la presin de la columna hidrosttica dentro del pozo es menor a la de la formacin (bajo balance), la operacin se realiza as para que la misma presin del yacimiento contribuya a la limpieza de las partculas contaminantes. Otra fuente del dao es el fluido de completacin que invade al momento de la perforacin ya que este puede contener slidos. Este dao es calculado de manera similar al dao en un pozo vertical producido por un fluido de perforacin. De todas formas este ltimo dao puede ser controlado seleccionando un fluido correcto, bien sea una salmuera o un formiato. El caoneo contribuye como un componente del dao total que es detectado en las pruebas de restauracin de presin. Este valor comprende el verdadero dao de la formacin y los pseudo daos reflejados por el caoneo, el flujo turbulento y la completacin parcial del pozo.

Publicado por ngel Esteban en 12:13 No hay comentarios: Enviar por correo electrnicoEscribe un blogCompartir con TwitterCompartir con Facebook

Compresores.

COMPRESORES PROCESAMIENTO DE GAS Y PETRLEO Compresin: La compresin es un proceso utilizado para incrementar la presin de un gas o vapor, el cual se realiza a travs de un compresor. La compresin es utilizada en todos los aspectos del procesamiento de gas, tales como gas lift, recuperacin de condensado, recuperacin de Helio, transmisin y distribucin de gas, reinyeccin para mantenimiento de presin, almacenamiento de gas y licuefaccin. Por esta razn la compresin es solo una parte dentro de un sistema, y antes de seleccionar un compresor debe determinarse la capacidad y objetivo del sistema. Compresores: Mquina que tienen por finalidad aportar una energa a los fluidos compresibles (gases y vapores), para hacerlos fluir aumentando al mismo tiempo su presin. La siguiente figura clasifica varios tipos de compresores de acuerdo a su mtodo de operacin: Compresores Reciprocantes: Son ampliamente utilizados en procesos industriales porque ellos tienen buen rango de presiones de entrada y descarga. Los requerimientos de potencia varan desde 1 a 10000 HP o ms. El rango de velocidades va desde 125 a 1000 rpm. El rango de velocidades de pistn va de 500 a 950 pie/min. Las velocidades nominales generalmente se encuentran entre 4500 a 8000 pie/min, las presiones de descarga desde el vacio hasta 50000 lpc. Compresores de Tornillo: Son utilizados para compresin de aire y en unidades de recuperacin de vapor, as como en unidades de refrigeracin. Son muy atractivos cuando se ha logrado la separacin petrleo-gas. Compresores Centrfugos: Son utilizados en una gran variedad de aplicaciones en plantas qumicas, refineras y en recoleccin del gas natural en campo. Los compresores centrfugos pueden ser usados para presiones de salida mayores a los 10000 lpca. Tienen un lmite

[Ttulo del documento]

inferior definido de tasa de flujo debido al lmite en tamao de las ruedas del impulsor. Las tasas de flujo van de 100 a 200000 pie 3/min a las condiciones que pueden ser manejadas por estos equipos. Cada compresor requiere de una fuente de energa, las ms comunes son las turbinas a vapor, motores elctricos, turbines a gas y motores a gas. Algunas veces se utilizan motores diesel en emergencias. Una parte muy importante en la instalacin de un compresor es el depurador de succin. Es absolutamente necesario prevenir la entrada al compresor de contaminantes (slidos o lquidos). A menudo se encuentran slidos en las corrientes de gas, los cuales son recogidos previamente al recorrido por tuberas y equipos o durante el recorrido (xidos, escamas). La sal puede encontrarse por evaporacin de salmueras. Los liquidos resultan de la condensacin del agua o arrastre de inhibidores de corrosin, glicoles o aminas. Los compresores reciprocantes son particularmente sensibles a la entrada de sucio y liquido ya que destruyen la capa de aceite del cilindro. Los compresores centrfugos pueden tolerar la entrada de un poco de lquido en forma de neblina pero no en forma libre o de tapn. De cualquier forma, las buenas prcticas demandan de un depurador de succin y un separador vapor-liquido de entrada, bien diseados. En esta clase se discutirn y se realizarn clculos para compresores centrfugos COMPRESORES CENTRIFUGOS: Los compresores dinmicos consisten en uno o ms impulsores montados sobre un eje que rotan de 2000 a 20000 rpm dentro de una carcasa. Cada etapa de compresin incluye un grupo de impulsores rotativos, as como difusor estacionario y una gua de entrada. Los dos tipos de compresores dinmicos ms comunes son los centrfugos y los axiales. Algunos compresores son una combinacin de ambos. El compresor centrfugo es una turbomquina que consiste en un impulsor o rotor que gira dentro de una carcasa provista de aberturas para el ingreso y egreso del fluido. El impulsor es el elemento que convierte la energa mecnica del eje en cantidad de movimiento y por tanto energa cintica del fluido. En la carcasa se encuentra incorporado el elemento que convierte la EC en energa potencial de presin (el difusor) completando as la escala de conversin de energa. El difusor puede ser del tipo de paletas sustancialmente radiales, o de caracol. Cuando los compresores centrfugos se encuentran bien lubricados y balanceados, muestran poco desgaste. El tiempo de operacin comn entre mantenimiento de rutina es de 1 a 2 aos. Las unidades son relativamente livianas y libres de vibracin. El montaje es ms econmico que para reciprocantes. Cuando la carga requerida es muy grande para un solo impulsor, la solucin lgica son dos o ms impulsores en serie, que forman los compresores de etapas mltiples, que tienen muchas aplicaciones. El ms comn es el de carcasa dividida horizontalmente con impulsores en serie, cuyo nmero puede variar de tres a ocho con o sin interenfriamiento Detalles Mecnicos: Varias ruedas de impulsores se encuentran montadas sobre un eje rotativo soportado horizontalmente sobre cojinetes lubricados. Los sellos entre el eje y carcasa son necesarios

[Ttulo del documento]

para prevenir fugas. Como el flujo de gas es continuo, no se requiere de vlvulas de entrada y salida. En algunos casos, la gua de entrada es ajustable para control la carga de entrada. Las mltiples ruedas son utilizadas comnmente ya que una rueda tiene una razn de compresin limitada. Se pueden utilizar hasta 10 impulsores en una mquina. Estos puede estar dispuestos en serie (incrementar razn de compresin) o en paralelo (incrementar capacidad). Dos o tres mquinas en serie son requeridas para aplicaciones de alta presin. Interenfriamiento de una corriente de gas caliente puede ser llevada a cabo a la salida de cada mquina o entre ellas. El proceso se da de la siguiente forma: el gas entra en el ojo del impulsor y este es acelerado hacia fuera por el movimiento de las aspas. Una parte de la energa cintica es transformada a presin mientras el gas se expande en el impulsor, luego se origina un aumento de presin menor en el difusor que sigue al impulsor. Una limitacin en la operacin y diseo de los compresores centrfugos se debe a un fenmeno llamado oleaje. Esta es una condicin aerodinmica que ocurre a bajas tasas y velocidad contante en la cual la vibracin puede causar daos mecnicos al compresor. Por esta razn, es imperativo prevenir el oleaje con unos adecuados procesos de control. Razn de Compresin: Este est limitado para un solo impulsor de 1,2 a 1,5. Sin embargo la razn de compresin total de un compresor puede ser incrementada aadiendo impulsores en serie. La temperatura lmite de funcionamiento es aproximadamente 300F, debido a limitaciones en los materiales de construccin. Pueden soportar temperaturas mayores con una apropiada seleccin de materiales. Materiales: En la seleccin son considerados muchos factores tales como, Esfuerzos de operacin de los componentes rotativos y estacionarios, corrosin y temperaturas de operacin. Los materiales apropiados se encuentran listados en las normas API Estndar 617. Los impulsores de compresores centrfugos son hechos generalmente de una aleacin de acero al carbn, tales como AISI 4140 (Cr-Mo) o 4340 (Mn,Si,Ni,Cr,Mo). Estos son tratados con calor para darles la dureza y resistencia deseada. Controles: La siguiente figura presenta las curvas caractersticas tpicas para un compresor centrfugo y muestra como se encuentran relacionados la tasa de flujo de gas, el cabezal generado y la velocidad. A velocidad constante, el compresor no operar establemente por debajo de cierto flujo mnimo de flujo llamado punto de oleaje. El oleaje ocurre cuando el compresor no puede generar el cabezal requerido para obtener la razn de compresin Impuesta. Mientras el flujo decrece, ocurre un atascamiento parcial, si la tasa sigue disminuyendo, ocurre un oleaje violento del flujo dentro del compresor. El oleaje es muy daino para el compresor por las siguientes razones: 1. 2. La vibracin del rotor puede daar los sellos del laberinto entre etapas. El flujo en reversa aumenta la temperatura continuamente del gas dentro del compresor, por lo que se sobrecalentaran los sellos y los cojinetes.

[Ttulo del documento]

3.

Los cambios rpidos en el empuje axial pueden daar los cojinetes. Por esto se requieren dos tipos de controles en las operaciones con compresores: el del proceso y el anti-oleaje.

Publicado por ngel Esteban en 12:10 No hay comentarios:

You might also like

- Atlas Curso Compresores EstacionariosDocument63 pagesAtlas Curso Compresores EstacionariosSISOYDANNY100% (4)

- Tipos de CompresoresDocument22 pagesTipos de CompresoresvictorNo ratings yet

- Tipos de Compresores y FallasDocument12 pagesTipos de Compresores y FallasRoberto Nepomuceno RibotNo ratings yet

- Motor 3516 B - CAT PDFDocument43 pagesMotor 3516 B - CAT PDFPaulo Mandinga86% (42)

- Elevador de MotoDocument133 pagesElevador de MotoEddy Vicente Bastos100% (1)

- TK 61110-4-OP Magnum+ Operators Manual Rev.0 11-13 ESDocument40 pagesTK 61110-4-OP Magnum+ Operators Manual Rev.0 11-13 EScega2012100% (1)

- FEUM Sist Criticos Aire Comp 2016 10pgDocument10 pagesFEUM Sist Criticos Aire Comp 2016 10pgNahbi Emilio Perez100% (1)

- 1.3 Simbolos y Normas de La Neumatica y La HidraulicaDocument26 pages1.3 Simbolos y Normas de La Neumatica y La HidraulicaEduardo Dominguez Garcia100% (3)

- Preguntas para Certificacion de Operadores Planta Gas 68 MMSFCD BoostingDocument7 pagesPreguntas para Certificacion de Operadores Planta Gas 68 MMSFCD Boostingxjaf01No ratings yet

- Buques LPGDocument45 pagesBuques LPGYackelineGalvezRamos50% (4)

- 18 Aire Acondic. Seat Toledo IDocument37 pages18 Aire Acondic. Seat Toledo IFranTSBNo ratings yet

- NEO-71 Estanques Acumuladores de Aire Comprimido y Compresores Estacio-Narios - Requisitos de SegDocument58 pagesNEO-71 Estanques Acumuladores de Aire Comprimido y Compresores Estacio-Narios - Requisitos de SegPaulo Diego AguileraNo ratings yet

- KICK - Tolerance CONTROL PBXDocument9 pagesKICK - Tolerance CONTROL PBXCerón Niño SantiagoNo ratings yet

- BombasDocument13 pagesBombasPame PairazamánNo ratings yet

- Recipientes Sujetos 4 HrsDocument46 pagesRecipientes Sujetos 4 HrsHector Alfredo Martha Minora100% (1)

- Habilidades - Directivas - Valorar Adecuadamente Cada Miembro Equipo 27979 PDFDocument15 pagesHabilidades - Directivas - Valorar Adecuadamente Cada Miembro Equipo 27979 PDFCerón Niño SantiagoNo ratings yet

- Formato de Inspección de Equipo PDFDocument12 pagesFormato de Inspección de Equipo PDFCerón Niño SantiagoNo ratings yet

- Pruebas y Controles TaladroDocument15 pagesPruebas y Controles TaladroCerón Niño SantiagoNo ratings yet

- Informe de Compresor CentrifugoDocument19 pagesInforme de Compresor CentrifugoTomás ChirinosNo ratings yet

- Bombeo Neumatico Continuo JAVGDocument19 pagesBombeo Neumatico Continuo JAVGGamaa CrossNo ratings yet

- Errores Mundoclima 2016-EsDocument32 pagesErrores Mundoclima 2016-EsjhalmarckNo ratings yet

- 8-7 Perforacion A RotopercusionDocument11 pages8-7 Perforacion A RotopercusionalambertNo ratings yet

- Chiller Modelo CgakDocument31 pagesChiller Modelo CgakFabian Bonilla Patarroyo100% (1)

- Waira 553AE (H-Q) - 00 OMDocument16 pagesWaira 553AE (H-Q) - 00 OMMarquitos Escudero LeyesNo ratings yet

- Vetter Catálogo Técnica de Comprobación, Obturación ESDocument44 pagesVetter Catálogo Técnica de Comprobación, Obturación ESTimothy McmillanNo ratings yet

- Sistema de Admisión y Escape 3126bDocument19 pagesSistema de Admisión y Escape 3126bManuel MayeyaNo ratings yet

- Proceso de Prduccion de La ServezaDocument8 pagesProceso de Prduccion de La ServezaJorge Ricardo Chavez CastellanosNo ratings yet

- Tema 7 RefrigerantesDocument49 pagesTema 7 RefrigerantesFred André Luna TorresNo ratings yet

- Catalogo Máquinas ICESOFT - 2015Document11 pagesCatalogo Máquinas ICESOFT - 2015Airton CarpioNo ratings yet

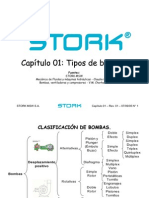

- Capitulo 01 - Bombas R01Document19 pagesCapitulo 01 - Bombas R01Juan Carlos Aquiño Sánchez100% (1)

- 29 CRF 1910Document19 pages29 CRF 1910ZEUS SALVADOR ALCEDANo ratings yet

- PEP Simbología de Equipo de ProcesoDocument34 pagesPEP Simbología de Equipo de ProcesoNelly SalgadoNo ratings yet

- Anexo No 17 FPT 059 2015Document128 pagesAnexo No 17 FPT 059 2015Linda Esmeralda BordaNo ratings yet

- cb183 - Tablas Selección CompresorDocument2 pagescb183 - Tablas Selección CompresorCarlos A VillalobosNo ratings yet