Professional Documents

Culture Documents

Duracion y Desgaste

Uploaded by

Roberto Villagran BarriosCopyright

Available Formats

Share this document

Did you find this document useful?

Is this content inappropriate?

Report this DocumentCopyright:

Available Formats

Duracion y Desgaste

Uploaded by

Roberto Villagran BarriosCopyright:

Available Formats

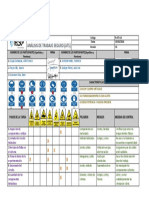

4.

- Duracin y desgaste de las herramientas

4.1.- Cargas sobre las herramientas

El mecanismo de formacin de viruta significa para la herramienta una carga:

- mecnica, por la fuerzas y tensiones

- trmica, por la friccin y el calor de deformacin

- qumica, por sobre posicin de estos y otros factores.

La herramienta al estar sometida a estas cargas, sufre un desgaste de su material, lo que

afecta su: forma geomtrica y su poder para cortar.

t

o (

FIGURA. 4.1 Fuerzas en mecanizado

4.2. Carga trmica en mecanizado

FIGURA. 4.2. Carga trmica en mecanizado

S. Vieregge S. Kronenberg

Distribucin temperatura Distribucin energa

Mecanizado de acero mecanizado de acero

Material pieza: acero kf = 850 N / mm2 material pieza: acero kf = 850 N /

mm2

Herramienta: p20 herramienta: p20

Velocidad de corte: Vc = 60 m / min velocidad de corte: Vc = 60 m / min

Ancho viruta: h = 0.32 mm. Ancho viruta: h = 0.32 mm.

ngulo de desprendimiento: n = 10 ngulo de desprendimiento: n =10

4.3. Causas principales que influyen en el desgaste de una herramienta de corte.

a) abrasin mecnica

b) soldadura por presin

c) fatiga

d) difusin

e) ablandamiento trmico

f) Oxidacin

g) Filos postizos

a) Abrasin mecnica

Ocurre cuando la fuerza de friccin entre viruta y herramienta supera la resistencia

mecnica de la estructura. se sueltan partculas de la herramienta.

b) Soldadura por presin

La superficie inferior de la viruta y la superficie de la herramienta en contacto con ella,

se encuentra en un estado qumicamente puro. Por lo menos en un primer momento,

despus de la separacin de la viruta del material de la pieza, el oxigeno del ambiente

no tiene acceso a la superficie. Por lo tanto, existen condiciones que junto con la

friccin fuerte favorecen la formacin de soldaduras por presin en microzonas entre la

viruta y la herramienta.

Debido al flujo continuo de la viruta estas soldaduras se rompen al instante, soltando

pequeas zonas de material de la estructura de la herramienta.

c) Fatiga

Se producen destrucciones superficiales por fatiga del material. Esto ocurre debido a

que el desprendimiento de viruta no es un proceso esttico, en efecto, debido a las

heterogeneidades, especialmente en el material arrancado hay un cambio continuo del

tamao y orientacin de la carga ( mecnica y trmica) que actan en la superficie de la

herramienta.

d) Difusin

Las temperaturas altas en las superficies de la viruta y la herramienta son condiciones

que favorecen la difusin de tomos y molculas del material de la viruta al de la

herramienta y viceversa.

Especialmente en acero duro, esto trae como resultado un cambio en las fases metlicas,

a menudo, acompaado por un ablandamiento de la fase alterada.

e) Ablandamiento trmico

Si temperaturas generadas en el proceso superan la resistencia trmica del material de la

herramienta, esta se ablanda y pierde su poder de corte.

f) Oxidacin

En los cantos secundarios y en las zonas no activas de los cantos principales, el oxigeno

del ambiente tiene acceso libre, debido a temperaturas elevadas que hay en estas zonas

se produce una fuerte oxidacin. Se forma as en estas circunstancias, una capa oxidada,

el oxido tiene poca adherencia al resto de la estructura, destruyndose as, poco a poco

la superficie.

4.4.- formas de desgaste

Los efectos enunciados anteriormente actan en:

- la superficie de desprendimiento

- la superficie de incidencia

a) Desgaste en la superficie de incidencia

Debido al desgaste en esta zona, se modifica la forma geomtrica del canto cortante, y

por lo tanto la precisin.

N

o

N

FIGURA 4.3 Desgaste en la superficie de incidencia

Se mide en general, por el ancho de la zona de desgaste VB.

a veces se indica el valor en que se desplaza el canto cortante en direccin de la

superficie de desprendimiento.

DESGASTE

SUPERFICIE

DE

INCIDENCIA

TEMPERATURA DE CORTE (C)

(VELOC. DE CORTE - AVANCE)

CURVAS

ABRASION

FATIGA

SOLDADURA

FILOS POSTIZOS

FIGURA 4.4 Dependencia del desgaste i con la temperatura

b) Desgaste en la superficie de desprendimiento

La forma tpica aqu es la erosin

KM: Distancia del punto de erosin mximo del canto cortante.

KT: Profundidad mxima de la zona de desgaste con respecto a d.

KB: ancho total de zona afectada.

FIGURA 4.5 Desgaste en la superficie de desprendimiento

Desgaste por erosin no afecta en forma directa geometra de herramienta, y por lo tanto

a la pieza elaborada. Pero se resiente la resistencia mecnica.

Borde delgado tiende a quebrarse ocasionando alto desgaste en la superficie de

incidencia

DESGASTE

SUPERFICIE

DE

DESPRENDIMIENTO

TEMPERATURA DE CORTE (C)

(VELOC. DE CORTE - AVANCE)

CURVAS

ABRASION

FATIGA

SOLDADURA

FILOS POSTIZOS

o = 8

= 4

c = 90

_ = 60

c =

FIGURA 4.6 Dependencia del desgaste d con la temperatura.

4.5. Criterios de duracin de herramientas

VB

B

= ancho de banda de desgaste regular =0.3 mm.

VB

BMAX

= ancho de banda de desgaste mximo para banda irregular = 0.6 mm.

k

T

= 0.06 + 0.3 s

V

BN

= ranura de desgaste = 1 mm.

Cuando se alcanza alguno de estos criterios, o ha ocurrido una falla catastrfica

(quiebre), se dice que una herramienta ha alcanzado su vida til.

4.6.- Modelos matemticos de duracin de herramienta de corte

de acuerdo a lo establecido anteriormente, se define la duracin de una herramienta,

como el tiempo en minutos que esta permanece desprendiendo viruta hasta que alcance

algn criterio de desgaste.

Modelos simples:

- TAYLOR

- KRONEMBERG

Consideran relacin de la duracin t con respecto a la velocidad de corte vc.

Modelos mas complejos:

- GILBERT

- KOENIG - DEPIEREAUX

Consideran adems de Vc , las influencias de la profundidad de corte ap y del avance f

.

debido a esta caracterstica estos modelos poseen una validez ms amplia.

Sin embargo, el gran numero de constantes, limita su uso a grandes producciones.

Modelo de Taylor presenta mayores ventajas cuando se trata de volmenes de

produccin bajos a medios.

La curva de duracin de una herramienta puede ser expresada de acuerdo al modelo de

Taylor como :

V

K

C

C T V =

/ 1

* Vc = velocidad de corte (m/mn)

T = duracin de la herramienta (mn)

Cv = constante curva de duracin, equivalente a la velocidad hipottica, para una

duracin de 1 mn.

K = cte., representa la pendiente de la curva de duracin.

Esta curva es determinada empricamente para el par herramienta de corte material

mecanizado. la forma de obtener experimentalmente esta curva se describe

esquemticamente en Fig. 4.7.

|

|

FIGURA 4.7 Obtencin curvas de duracin segn modelo de TAYLOR

You might also like

- Instalacion de Paneles Solares FotovoltaicosDocument7 pagesInstalacion de Paneles Solares FotovoltaicosRoberto Villagran BarriosNo ratings yet

- LAB 3 Caudal.Document8 pagesLAB 3 Caudal.Roberto Villagran BarriosNo ratings yet

- Lab 3 MH Calculos y GraficosDocument8 pagesLab 3 MH Calculos y GraficosRoberto Villagran BarriosNo ratings yet

- Ficha Master 567 LtsDocument2 pagesFicha Master 567 LtsAdrian BelmarNo ratings yet

- Parte Felipe Trabajo de TransferenciaDocument2 pagesParte Felipe Trabajo de TransferenciaRoberto Villagran BarriosNo ratings yet

- Informe Falla Pala 203.Document3 pagesInforme Falla Pala 203.Roberto Villagran BarriosNo ratings yet

- Espec Tecnicas Edificio Genesis 05-01-2012Document6 pagesEspec Tecnicas Edificio Genesis 05-01-2012Roberto Villagran BarriosNo ratings yet

- Laboratorio 2 Ventilador CentrifugoDocument12 pagesLaboratorio 2 Ventilador CentrifugoRoberto Villagran Barrios100% (1)

- Instalacion de Paneles Solares FotovoltaicosDocument7 pagesInstalacion de Paneles Solares FotovoltaicosRoberto Villagran BarriosNo ratings yet

- PalaEléctricaExcavaciónMineríaDocument20 pagesPalaEléctricaExcavaciónMineríagonzalojesus1100% (3)

- Transporte Hidraulico de SolidosDocument217 pagesTransporte Hidraulico de SolidosRoberto Villagran Barrios75% (4)

- Tor Nil LosDocument134 pagesTor Nil LosTubi ChubiNo ratings yet

- Desarme Y Armado de Bomba de Canal Lateral (Pump Side Channel)Document2 pagesDesarme Y Armado de Bomba de Canal Lateral (Pump Side Channel)Roberto Villagran BarriosNo ratings yet

- Vibraciones Nivel I - UdeCDocument203 pagesVibraciones Nivel I - UdeCRoberto Villagran BarriosNo ratings yet

- Cargador Frontal 994F-1Document184 pagesCargador Frontal 994F-1Marcelo Andres Pavez67% (6)

- TemarioDocument3 pagesTemarioRoberto Villagran BarriosNo ratings yet

- Ip Chile La Serena 2012Document18 pagesIp Chile La Serena 2012Roberto Villagran BarriosNo ratings yet

- 09 Motores CC SolucionDocument8 pages09 Motores CC SolucionEdgar Chumbe MelladoNo ratings yet

- Curriculum Vitae Roberto Villagrán Anegl.Document2 pagesCurriculum Vitae Roberto Villagrán Anegl.Roberto Villagran BarriosNo ratings yet

- Curriculum Vitae Modelo1 OscuroDocument2 pagesCurriculum Vitae Modelo1 OscuroRoberto Villagran BarriosNo ratings yet

- Vacunación IP Chile La Serena 23 de Octubre 2013Document4 pagesVacunación IP Chile La Serena 23 de Octubre 2013Roberto Villagran BarriosNo ratings yet

- Pauta Prueba2 - C.Electricos 2012Document4 pagesPauta Prueba2 - C.Electricos 2012Roberto Villagran BarriosNo ratings yet

- Equivalentes de Thevenin y NortonDocument2 pagesEquivalentes de Thevenin y NortonDiego OlguínNo ratings yet

- 02 Cátedra-Evolución MantenimientoDocument16 pages02 Cátedra-Evolución MantenimientoRoberto Villagran BarriosNo ratings yet

- Ac - Numerico 2011Document18 pagesAc - Numerico 2011Roberto Villagran BarriosNo ratings yet

- Trabajo de MotoresDocument17 pagesTrabajo de Motoresalex brunoNo ratings yet

- Contar La CienciaDocument308 pagesContar La CienciaCavi LandNo ratings yet

- Imprimir Página - (-BLRP-) Formato para Líder de Facción (-LG-)Document4 pagesImprimir Página - (-BLRP-) Formato para Líder de Facción (-LG-)Argenis LozadaNo ratings yet

- Vivienda de EmergenciaDocument8 pagesVivienda de EmergenciaShey KRNo ratings yet

- Prueba PrehistoriaDocument2 pagesPrueba PrehistoriaGonzalo Guerrero86% (51)

- Motivaciones laborales en YanacochaDocument99 pagesMotivaciones laborales en YanacochaYael Jesus Marquez Altamirano50% (2)

- Ats Hidraulica8Document1 pageAts Hidraulica8Fabricio SoriaNo ratings yet

- La TesinaDocument33 pagesLa TesinaAna MaldonadoNo ratings yet

- Cirugia Refractiva Atlas PDFDocument231 pagesCirugia Refractiva Atlas PDFstarsk777No ratings yet

- OctaveDocument2 pagesOctavecharlyositoNo ratings yet

- Cisterna Tinaco y CentroideDocument6 pagesCisterna Tinaco y CentroideJuan carlos Barajas figueroaNo ratings yet

- RE 5 Inst 752194 EScDocument28 pagesRE 5 Inst 752194 EScSGQNo ratings yet

- Técnica de Comunicación Philips 66Document7 pagesTécnica de Comunicación Philips 66Gisela María Amador CausilNo ratings yet

- X Coach Tropic ZDocument2 pagesX Coach Tropic ZRobertoNo ratings yet

- Brisa 29 ELECTRICO-2Document1 pageBrisa 29 ELECTRICO-2Moises ZuñigaNo ratings yet

- Practica 4Document2 pagesPractica 4gerardoNo ratings yet

- Informe de Prácticas Profesionales - FinalDocument22 pagesInforme de Prácticas Profesionales - FinalRayBerlyNo ratings yet

- Coordinacion 51 EjemploDocument7 pagesCoordinacion 51 Ejemplojosebroce4No ratings yet

- Pernos de AnclajeDocument12 pagesPernos de AnclajeJorge Salatiel Ulloa TrujilloNo ratings yet

- Unidad Curricular Producción y Edición de Medios ImpresosDocument21 pagesUnidad Curricular Producción y Edición de Medios ImpresosCarmin Perez100% (3)

- Pavez, Iskra. Sociología de La Infancia, Las Niñas y Los Niños Como Actores SocialesDocument22 pagesPavez, Iskra. Sociología de La Infancia, Las Niñas y Los Niños Como Actores SocialesGabriela MagistrisNo ratings yet

- Programacion Genetica para El Diseño de Circuitos LogicosDocument6 pagesProgramacion Genetica para El Diseño de Circuitos LogicosPaty ZenNo ratings yet

- Conjunto SDocument28 pagesConjunto SNeisserManuelYupanquiCaballeroNo ratings yet

- Estado de Derecho y Administración PúblicaDocument14 pagesEstado de Derecho y Administración PúblicaCarlos Hernández-CubíasNo ratings yet

- NMX J 285 1996 AnceDocument52 pagesNMX J 285 1996 AnceJuan Carlos Vega75% (4)

- Concreto ArmadoDocument17 pagesConcreto ArmadoYaneth Esther Mendoza RamirezNo ratings yet

- Manual ArteriographDocument56 pagesManual Arteriographernesto Arteaga100% (1)

- Crear espacios con luzDocument370 pagesCrear espacios con luzJesús Manuel Giz NovoNo ratings yet

- Examen 3er Grado Bloque IIIDocument10 pagesExamen 3er Grado Bloque IIILuis AltNo ratings yet