Professional Documents

Culture Documents

Integra Dora

Uploaded by

Oscar Torres HernandezCopyright

Available Formats

Share this document

Did you find this document useful?

Is this content inappropriate?

Report this DocumentCopyright:

Available Formats

Integra Dora

Uploaded by

Oscar Torres HernandezCopyright:

Available Formats

UNIVERSIDAD TECNLOGICA DE CAMPECHE.

INTEGRADORA II

PLAN DE MANTENIMIENTO A CEPILLOS DE CODOS INDUSTRIAL

Profesora: Ing. Claudia Prez Morales

Carrera: TSU. Mantenimiento Industrial.

Grado: V Cuatrimestre

Grupo: B

Integrantes: Aarn Antonio Villanueva Prez. Bartolo Rodrguez Landero. Oscar Torres Hernndez. Juan Jos Bedoy Mndez. Karen Ramrez de la Cruz.

Introduccin. Para la elaboracin de este proyecto realizaremos varias actividades para logra la realizacin del plan de mantenimiento a un equipo en este caso un cepillo de codos al igual que se realizara investigaciones especifica referente al equipo mencionado anteriormente. Se elaborara una serie de investigaciones para saber y poder entender el funcionamiento del equipo, conocer sus componentes, con que sistemas cuenta y como labora cada uno de ellos. Posteriormente emplearemos una metodologa que sea entendible y eficiente

para poder elaborar un excelente plan de mantenimiento. De igual manera se emplearan las 7 preguntas bsicas del RCM y as podremos saber las fallas que existen y que presenta este equipo. Este trabajo organiza las tcnicas de mantenimiento adquiridas durante el curso de la materia. Ayudados con la comprensin de las metodologas de mantenimiento como es el RCM y todas las herramientas que se necesitan para llevar a cabo la metodologa.

Justificacin. Elaboraremos plan de mantenimiento mediante la realizacin de varias actividades, todo esto con el fin de lograr un mayor rendimiento y una buena eficacia y ptimas condiciones a la hora de que este entre en operacin. Todo esto mediante la ayuda de la aplicacin de nuestra metodologa la cual tiene como nombre las 7 preguntas del RCM que se encarga del anlisis sistematizado, objetivo y documentado del equipo.

Objetivo. Analizar el cepillo de codos Frejotht, y prevenir las posibles fallas mediante la aplicacin de la metodologa del RCM la cual consiste en las 7 preguntas bsicas del RCM, con el fin de obtener una mayor confiabilidad en el equipo y estar prevenidos a cualquier falla.

Planteamiento del problema. El cepillo de codos se encuentra en correcta y ptimas condiciones de operacin, as que para prevenir fallas se aplicara la metodologa del RCM (Mantenimiento Centrado en la Confiabilidad), que se encarga en el anlisis sistemtico, objetivo y documentado del equipo. El cepillo de codos industrial es un equipo utilizado para dar acabado a una pieza (diseo). Son tambin conocidos como mquinas amortajadoras horizontales, pueden trabajar piezas de hasta 800mm de longitud y generan acabados de desbaste o de afinado. El uso constante del cepillo de codos ocasiona el desgaste de ciertas piezas del equipo y por consiguiente deficiencias en el proceso de diseo y variaciones en el resultado final. As mismo, la poca utilizacin del equipo provoca la oxidacin de algunos elementos, ya que al estar sin funcionar tienden a no lubricarse algunas partes del equipo como son la cama y el carro, ocasionando paros durante el proceso. Las partes y piezas del equipo que tienden a fallar frecuentemente y que podran ocasionar problemas son: El buril: Que es la pieza con la que se da el diseo. Esta pieza que es como una cuchilla afilada que es la que realiza el acabado, es la principal, tiende a quebrarse por el uso continuo y por no haber recibido una capacitacin previa del manejo del equipo. Es decir, por no manejar adecuadamente el cepillo. Esto podra evitarse aplicando manteniendo predictivo cada vez que se utiliza el cepillo de codos y conocer el manejo correcto del equipo para evitar que se quiebre el buril. El desgaste tambin es un factor que influye en el ptimo desempeo de la mquina ya que el uso frecuente y constante ocasiona desgaste en el buril. La plancha deslizadora o carro: Parte deslizable que contiene al buril. Esta parte del cepillo de codos es la que debe ser lubricada frecuentemente para que deslice correctamente y sin interrupciones. Cmo evitar que la

plancha deslizadora se quede sin lubricante? Simplemente aplicando mantenimiento predictivo y preventivo en el equipo. El predictivo se realizar cada vez que se trabaje con el equipo y ser responsabilidad del operador checar que este bien lubricado en caso contrario se aplica el mantenimiento preventivo que es mantenimiento programado y enfocado en los principales sistemas en el equipo y en sus partes crticas. Cabe recalcar que la lubricacin constante del equipo disminuye el riesgo de producirse corrosin en el equipo. El mantenimiento preventivo del que se habla se debe de hacer cada seis meses y tiene un costo de $2000 pesos aproximadamente incluida la mano de obra y los materiales y equipos requeridos. Los lubricantes utilizados y aceites deben de ser de calidad ya que si son de baja calidad se corre el riesgo de que no funcionen correctamente y pueda producirse un dao ms grave al equipo. La caja de cambios: Es de las partes importantes del equipo, ya que regula la velocidad con la que el carro se desliza para poder hacer que el buril le d el acabado a la pieza. Uno de los riesgos que corremos si llegar a fallas la caja de velocidades es que se descontrole la velocidad con la que se desliza el carro y pueda haber variaciones en el acabado final. Por esto es necesario revisar constantemente el mecanismo de la caja de cambios con el fin de detectar anomalas y trabaduras en el momento de hacer el cambio de velocidad con el que oscila el buril. Cuando se rompe una banda de la caja de cambios necesita ser reparado rpidamente ya que sin la caja de velocidades no se puede seguir con la produccin. El cambio de estas bandas tiene un coste de aprox. $1200 pesos. Se compran las bandas preferiblemente del fabricante y la mano de obra. La caja de cambios podra sufrir trabaduras ya que el uso rudo hace que los dientes de los engranes que la hacen funcionar podran desalinearse y trabarse y as daar seriamente el sistema de engranaje. Esto se solucionara con

capacitacin previa al manejo del equipo para poder conocer las especificaciones con las que se debe utilizar el cepillo de codos. Estas son las piezas crticas que frecuentemente fallan en el cepillo de codos industrial, sin embargo, todas las partes y piezas del equipo son fundamentales y se le debe de dar importancia y constante monitoreo.

Descripcin componentes.

del componente y su interaccin

con otros

Palanca de velocidades La palanca de velocidades es aquel aditamento que tiene el cepillos de codos para darle velocidad al carro este es uno de los principales componentes de cepillo, si este componente falla el buril no tendr la velocidad adecuada para trabajar la pieza. Otra consecuencia que ocasionar la palanca de velocidades al momento de fallar es que el sistema de avance se ver demasiado lento y esto demorara el acabado de la pieza. Mesa Es un componente encargado del desplazamiento de la pieza la cual se va a trabajar. La cual tiene un movimiento vertical, transversal y giratorio cuenta con ranuras al igual que opera el montaje de accesorio de sujecin directamente de la pieza. Si esta fallara el buril no podra cepillar el objeto el cual se est trabajando ya que no entraran en contacto con estos mismos.

Carro

Es uno de los componente principales del cepillo de codos ya que este es el encargado de darle movimiento al buril para que dicha pieza del acabo a el objeto a trabajar todo con un movimiento de vaivn. Si determina pieza fallara no movimiento de vaivn el buril haciendo que no se realice el trabajo deseado.

Resultados de pruebas funcionales a la maquinaria.

Los resultados obtenidos a la maquinaria en este caso el cepillo de codos fue de un mayor rendimiento y eficacia al momento de entrar en operacin. Este ha llegado a trabajar excelentemente ya que la maquina ha estado en buen funcionamiento despus de cada sesin de trabajo. Todo esto se debe a que se le da un mantenimiento de limpieza rutinaria para evitar que no se llenen de polvo piezas que tienen funcin de movimiento. Al igual que tambin el supervisor en cargado de la maquina se mantiene informado del manejo o trabajo del equipo.

Comparacin de los resultados de las especificaciones del fabricante.

Los resultados comparados se encuentran en las especificaciones del fabricante ya que el equipo se encuentra en ptimas condiciones ya que es operado por trabajadores con experiencia de dicho equipo al igual que se le rinde mantenimiento adecuado y en fechas asignadas para evitar futuras fallas en el equipo todo esto con ayuda del manual de operacin del cepillo de codos.

Determinar si se encuentra dentro de los parmetros de funcionamiento.

El equipo se encuentra dentro de los parmetros de funcionamiento ya que no ha sufrido fallas graves las cuales pueden ocasionar prdida de fuerza, velocidad, potencia y trabajo. Estos son los parmetros de gran importancia en el equipo y ya que estos no han sufrido algn desmejoramiento se puede decir que el equipo se encuentra dentro de los parmetros de funcionamiento.

Marco terico. Qu es el RCM? El Mantenimiento Centrado en la Confiabilidad RCM es una metodologa de anlisis sistemtico, objetivo y documentado, que puede ser aplicado a cualquier tipo de instalacin industrial, til para el desarrollo u optimizacin de un plan eficiente de mantenimiento.

Las 7 preguntas del RCM 1. Cules son las funciones y parmetros de funcionamiento asociados al activo en su actual contexto individual? 2. De qu manera falla en satisfacer sus funciones? 3. Cul es la causa de cada falla funcional? 4. Qu sucede cuando ocurre cada falla? 5. En qu sentido es importante cada falla? 6. Qu puede hacerse para prevenir o predecir cada falla? 7. Qu debe hacerse si no se encuentra una tarea proactiva adecuada?

Componentes:

Carro: Conocido tambin como carnero, va montado en la parte superior del bastidor en unas guas de cola de milano o en V lateral cuya lubricacin es continua. Mesa: Va montada en la parte frontal del cepillo, es soportada por el travesao que va sujeto a las guas verticales del bastidor y tornillo que regula la altura. Portaherramientas: Montado en el extremo frontal del carro, tiene un movimiento de giro y desplazamiento para proporcionar profundidad de corte de a la herramienta. Motor elctrico: Montado en la parte interna del bastidor proporciona todos los movimientos a la mquina. Todas las maquinas grandes cuentan con ms de un motor. Palanca de velocidades: Es aquella palanca donde se regulan la velocidad en revoluciones por minutos Palanca de fijacin: Es aquel tornillo donde se a gusta la pieza para que no se mueva Volante de posicin: Es aquel volante donde se posiciona en grados a una pieza. Buril: Se denomina buril a una herramienta manual de corte o marcado formada por una barra de acero templado terminada en una punta con un mango en forma de pomo que sirve fundamentalmente para cortar, marcar, ranuras o desbastar material en fro mediante el golpe con un martillo adecuado. Pin: Se denomina pin a la rueda de un mecanismo de cremallera o a la rueda ms pequea de un par de ruedas dentadas, ya sea en una transmisin por engranaje, 1 cadena de transmisin o correa de transmisin. Tambin se denomina pin tensor a la rueda dentada destinada a tensar una cadena o una correa dentada de una transmisin.

Polea: Es fuerza.

un dispositivo mecnico de traccin, que sirve para transmitir una

Bancada: Sirve como elemento soporte de la mquina y alojar los mecanismos de accionamiento de la misma. Biela: Se denomina biela a un elemento mecnico que sometido a esfuerzos de traccin o compresin, transmite el movimiento articulando a otras partes de la mquina. Manivela: Se llama manivela a la pieza normalmente de hierro, compuesta de dos ramas, una de las cuales se fija por un extremo en el eje de una mquina, de una rueda, palanca etc. Opresor: Es aquel que oprime a la pieza que se va a cepillar.

Informacin tcnica. El equipo con el que se est elaborando est plan de mantenimiento es un Cepillo de Codos Industrial marca Frejoth, modelo SH-24D con un nmero de serie 4615, cuenta con un motor marca RECHAUD 440 volts y 5 Hp, este cepillo de codos trabaja a una velocidad mxima de 90 carreras por minuto.

Metodologa. Cepillo de codos industrial. El Mantenimiento Centrado en la Confiabilidad RCM es una metodologa de anlisis sistemtico, objetivo y documentado, que puede ser aplicado a cualquier tipo de instalacin industrial, til para el desarrollo u optimizacin de un plan eficiente de mantenimiento. Desarrollada por la United Airline de Estados Unidos, el RCM analiza cada sistema y cmo puede fallar funcionalmente. Los efectos de cada fallo son analizados y clasificados de acuerdo al impacto en la seguridad, operacin y costo. Estos fallos son estimados para tener un impacto significativo en la revisin posterior, para la determinacin de las races de las causas. Ventajas del RCM Una gran ventaja del RCM es el modo en que provee criterios simples, precisos y fciles de comprender para decidir (si hiciera falta) qu tarea sistemtica es tcnicamente posible en cualquier contexto, y si fuera as para decidir la frecuencia en que se hace y quien debe de hacerlo. Estos criterios forman la mayor parte de los programas de entrenamiento del RCM. El RCM ordena las tareas en un orden descendiente de prioridad. Si las tareas no son tcnicamente factibles, entonces se debe tomar una accin apropiada. Si RCM se aplicara a un sistema de mantenimiento preventivo ya existente en las empresas, puede reducir la cantidad de mantenimiento rutinario habitualmente hasta un 40% a 70%. Si RCM se aplicara para desarrollar un nuevo sistema de Mantenimiento Preventivo en la empresa, el resultado ser que la carga de trabajo programada sea mucho menor que si el sistema se hubiera desarrollado por mtodos convencionales.

Su lenguaje tcnico es comn, sencillo y fcil de entender para todos los empleados vinculados al proceso RCM, permitiendo al personal involucrado en las tareas saber qu pueden y qu no pueden esperar de sta aplicacin y quien debe hacer qu, para conseguirlo. Desventajas del RCM El RCM requiere un amplio conocimiento acerca de la finalidad y mantenibilidad del sistema y todos sus componentes. El personal de mantenimiento necesita un amplio conocimiento sobre la funcionalidad de cada elemento de las mquinas y/o equipos. Demanda el conocimiento de normas, las cuales especifican las exigencias que debe cumplir un proceso para poder ser denominados RCM. Necesita el apoyo de todos los recursos humanos involucrados en la productividad. Las 7 Preguntas bsicas de RCM 1. Cules son las funciones y parmetros de funcionamiento asociados al activo en su actual contexto individual? 2. De qu manera falla en satisfacer sus funciones? 3. Cul es la causa de cada falla funcional? 4. Qu sucede cuando ocurre cada falla? 5. En qu sentido es importante cada falla? 6. Qu puede hacerse para prevenir o predecir cada falla? 7. Qu debe hacerse si no se encuentra una tarea proactiva adecuada?

Respondiendo las preguntas de la metodologa.

1. Cules son las funciones y parmetros de funcionamiento asociados al activo en su actual contexto individual?

Detallar el acabado de piezas de acero de 600 mm de longitud utilizando un buril o cuchilla fabricada de acero de alta resistencia zincado. Remover metal de piezas de acero para producir superficies planas

horizontales, verticales o inclinadas a no ms de 85 carreras/ minuto. Sujetar el buril para dar el acabo de la pieza a detallar 600 mm de longitud. Trabajar con un voltaje de 440 v y 5 Hp para dar una velocidad mxima de 90 carreras/minuto.

2. De qu manera falla en satisfacer sus funciones?

El tamao de la pieza es mayor al especificado. El buril se quiebra

La velocidad del carro es baja La mesa y el carro no tienen un buen deslizamiento en el vaivn. La palanca de velocidades no responde a los cambios.

El portaherramientas no se encuentre en correcta posicin. El opresor no est en el ngulo adecuado.

La alimentacin es baja. Los cables de conexionado estn daados.

3. Cul es la causa de cada falla funcional?

No se especific el tamao mximo de la pieza de acero. El buril no tiene filo. El buril es del material inadecuado para el trabajo a realizar.

La lubricacin del carro y de la mesa es nula. La palanca de velocidades presenta cortos circuitos en el sistema. Polvo acumulado en la mesa y la bancada.

El mal uso de la posicin del opresor. Exceso de velocidad.

Toma de corriente inadecuada Llegada de energa baja

4. Qu sucede cuando ocurre cada falla?

Al ser la pieza de metal de mayor dimensin el recorrido del buril no abarca toda la pieza ya que solamente est disponible para piezas de 800mm y esa es la longitud que alcanza.

Al no tener filo el buril este se quiebra ya que a la hora de rozar con fuerza la pieza de metal se produce una friccin. El material con el que est fabricado el buril no es el adecuado para el trabajo a realizar y al ser de mala calidad este se quiebra.

Al no lubricar el equipo tiende a friccionar los componentes de este, causando obstrucciones durante el proceso.

Al oxidarse el portatiles no hace contacto con el buril y cuando est en el proceso se mueve y se tambalea el buril. Se barre el portatil y este no tiene un agarre ptimo con el buril. Al barrerse el portatiles el buril no encaja bien con el buril y este queda flojo causando un quiebre y no lograr concluir la operacin.

El polvo tambin causa obstrucciones en el vaivn del carro. Si se coloca errneamente el buril no se adhiere al portatiles. El carro no se desplazara de la manera especificada ya que no funciona la caja de velocidades y si queda directa solo avanzara a una velocidad. La lubricacin en el carro tambin provoca la baja velocidad del vaivn del carro.

Ajustar la porta herramientas antes de empezar a elaborar su trabajo. Hacer una inspeccin de la pieza antes de elaborar con esta.

Verificar que la alimentacin de corriente sea la correcta. Verificar que al motor le llegue la alimentacin adecuada.

5. En qu sentido es importante cada falla? Crtico Tolerable El tamao de la pieza es El buril se quiebra mayor al especificado (600 mm) El buril se desprende La velocidad del carro es baja La mesa y el carro no tienen un buen

El buril no tiene suficiente la colocacin adecuada

deslizamiento en el vaivn ngulo del buril

El portaherramientas mal El colocado El motor no tiene

exactamente el correcto la La energa de llegada del motor es baja

energa correcta

6. Qu puede hacerse para prevenir o predecir cada falla? La pieza a detallar debe tener un rango menor de 600 mm para tener un excelente acabado. Que el buril se del material adecuado para que no se quiebre. Lubricar adecuadamente la parte de la mesa y el carro para que tenga un buen deslizamiento del vaivn. Colocar de forma adecuada el buril de acuerdo a las especificaciones del manual. Especificar el tamao de la pieza de acero para usar el buril adecuado. Limpieza del equipo para evitar acumulacin de polvo entre las piezas mviles. Colocar correctamente el buril y el opresor. Tomar la alimentacin de energa adecuada. Verificar el conexionado del equipo con la toma de energa.

7. Qu debe hacerse si no se encuentra una tarea proactiva adecuada?

Apoyarse en el manual del equipo Aplicar otras herramientas de calidad(AMEF, TPM, ACR)

Elaboracin de procedimiento de trabajo e instalacin.

Objetivo: Elaborar un procedimiento de trabajo a equipo industrial para adquirir conocimiento para realizar adecuadamente cambios de piezas. Pieza: Opresor o Prensa Equipo: Cepillo de codos industrial rea: Taller de mecnica Material: Aflojatodo PERMATEX Trapos Recipientes Grasa DGRASS (desengrasante) Herramientas: Llaves , Pinzas Maneral Matracas

Extensiones Dados , Tiempo estimado: 5 horas Normas de seguridad: NOM-001-STPS-2008, Edificios, locales, instalaciones y reas en los centros de trabajo - Condiciones de seguridad. NOM-005-STPS-1998, Relativa a las condiciones de seguridad e higiene en los centros de trabajo para el manejo, transporte y almacenamiento de sustancias qumicas peligrosas. NOM-010-STPS-1999, Condiciones de seguridad e higiene en los centros de trabajo donde se manejen, transporten, procesen o almacenen sustancias qumicas capaces de generar contaminacin en el medio ambiente laboral. NOM-004-STPS-1999, Sistemas de proteccin y dispositivos de seguridad en la maquinaria y equipo que se utilice en los centros de trabajo, D.O.F. 16-VII-1999. NOM-028-STPS-2012, Sistema para la administracin del trabajo-seguridad en los procesos y equipos crticos que manejen sustancias Qumicas peligrosas NOM-017-STPS-2001, equipo de proteccin personal seleccin, uso y manejo en los centros de trabajo.

Procedimiento De Reemplazo 1. verificar que la maquina este apagada 2. seleccin de las herramientas de trabajo (llaves, trapos etc.) 3. agarrar la llave perica y colocarla en la cabeza del tornillo 4. utilizar una matraca con un trancn para quitar la tuerca que est en la parte de abajo 5. desenroscar la tuerca y retirarla 6. deslizar el opresor lenta mente para no daar la mesa

7. se aplica un lubricante en la superficie donde estaba el opresor para que tenga no alguna corrosin. 8. Se coloca el nuevo opresor en la posicin donde estaba el anterior 9. Se ajusta el opresor mediante una marca donde estaba el anterior que la mesa trae ya marcado

Resultados y Anlisis. Los resultados obtenidos al a ver aplicado la metodologa RCM (Mantenimiento Centrado en la Confiabilidad), fue que el equipo pudo tener un mayor rendimiento y una buena eficacia a la hora de operar

Conclusin. La realizacin de este plan de mantenimiento fue un proyecto eficiente ya que con la ayuda de las investigaciones y la aplicacin de una metodologa entendible, eficaz y fcil de emplear, es decir la aplicacin de las 7 preguntas del RCM, conocimos al equipo y las fallas ms crticas que en este se pueden presentar al momento de que el equipo este en operacin. Con este proyecto se logr optimizar el equipo y se logr poder tomar iniciativa en el mantenimiento preventivo del equipo para aumentar y mantener su disponibilidad y as evitar fallos graves que ameriten mantenimiento correctivo y gastos mayores.

Anexos.

Fuentes de informacin.

You might also like

- Check List Herramientas TallerDocument11 pagesCheck List Herramientas Tallerarturo claudio valenzuela calderonNo ratings yet

- Clase 1 - La Necesidad de Información en La Industria 4.0 & Introducción A La Programación Con Python (Parte I)Document100 pagesClase 1 - La Necesidad de Información en La Industria 4.0 & Introducción A La Programación Con Python (Parte I)lucia palavecino100% (1)

- Pia MercaDocument15 pagesPia MercaVerónica Denisse Tovar SilvaNo ratings yet

- Pid PLCDocument24 pagesPid PLCissacnochebuenaNo ratings yet

- Mikroc LibroDocument191 pagesMikroc LibroElder Romero Alba100% (3)

- Descargar Programas NecesariosDocument3 pagesDescargar Programas NecesariosCarla CarrascoNo ratings yet

- Amorcito CorazónDocument6 pagesAmorcito CorazónAlexander Velasquez C.No ratings yet

- Consultoría Empresarial: Propuesta de Planeación Estratégica para La Microempresa Magma Ideas S.A.S. de La Ciudad de Bogotá, ColombiaDocument205 pagesConsultoría Empresarial: Propuesta de Planeación Estratégica para La Microempresa Magma Ideas S.A.S. de La Ciudad de Bogotá, ColombiaJeimmy Andrea Fonseca ReinaNo ratings yet

- NC-OIML D10. Guía para La Determinación de Los Intervalos de Recalibración de Los Equipos de Medición Utilizados en Laboratorios de Ensayos.Document10 pagesNC-OIML D10. Guía para La Determinación de Los Intervalos de Recalibración de Los Equipos de Medición Utilizados en Laboratorios de Ensayos.Bioingenieria LANo ratings yet

- Aumento Cilindrada, Bloque Motor, Cigueñal - QuezadapptxDocument26 pagesAumento Cilindrada, Bloque Motor, Cigueñal - QuezadapptxLeandro Illeskas CardenasNo ratings yet

- SLIM JIM Dualband VHF Uhf 300ohmDocument11 pagesSLIM JIM Dualband VHF Uhf 300ohmeduardo-mwNo ratings yet

- Brochure1 PDFDocument17 pagesBrochure1 PDFsimon nuñezNo ratings yet

- Clase de La Unidad 1-Distribuciones MuestralesDocument27 pagesClase de La Unidad 1-Distribuciones MuestralesMax FernándezNo ratings yet

- Camara de Comercio de Pasto Nit. 891280005-1 RECIBO No. S001557554Document1 pageCamara de Comercio de Pasto Nit. 891280005-1 RECIBO No. S001557554Manuel casanovaNo ratings yet

- Excel 3ro de SecundariaDocument12 pagesExcel 3ro de SecundariaCiro Torres CruzNo ratings yet

- Observaciones Generales en Planos As BuiltDocument2 pagesObservaciones Generales en Planos As Builtdaestepaz99No ratings yet

- Protocolo Pruebas Fat Baker P1272Document9 pagesProtocolo Pruebas Fat Baker P1272El Aro De La CalleNo ratings yet

- Analisis SemanticoDocument33 pagesAnalisis SemanticoAimee Mitzel Avila GarciaNo ratings yet

- Tesis EmpastadoDocument154 pagesTesis EmpastadoJuan Carlos Cabrera JaramilloNo ratings yet

- Polinomios2Document2 pagesPolinomios2sebastian rojasNo ratings yet

- Tarea 3 InfotecnologiaDocument9 pagesTarea 3 Infotecnologiagladys castilloNo ratings yet

- Guía - Movimiento ParabólicoDocument6 pagesGuía - Movimiento ParabólicoTRANSFRICOLOPERACIONES SAS0% (1)

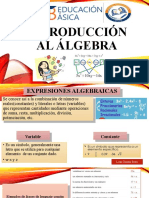

- Introducción Al Álgebra....Document34 pagesIntroducción Al Álgebra....Karla RosaNo ratings yet

- Nuevas Tecnologias de La ComunicacionDocument93 pagesNuevas Tecnologias de La ComunicacionIlze Von TalNo ratings yet

- A#3 AvgDocument12 pagesA#3 AvgJose E. LargherNo ratings yet

- Alcoholimetros Alcomax Peru 2017Document8 pagesAlcoholimetros Alcomax Peru 2017Fulton Panduro GonzalesNo ratings yet

- Trucos para Windows 95/98: InstalaciónDocument45 pagesTrucos para Windows 95/98: InstalaciónDante MoretaNo ratings yet

- Flujo Potencial en MatlabDocument20 pagesFlujo Potencial en MatlabBrian CP100% (1)

- DistributivoDocument186 pagesDistributivoGaspar BlaserNo ratings yet

- HOJA EXCEL PARA ZAPATAS CÉNTRICAS DE CONCRETO ARMADO-Danilo Saavedra Oré .XLSMDocument9 pagesHOJA EXCEL PARA ZAPATAS CÉNTRICAS DE CONCRETO ARMADO-Danilo Saavedra Oré .XLSMAYERIMNo ratings yet