Professional Documents

Culture Documents

Operaciones Unitarias y Procesos Unitarios

Uploaded by

Fernanda ZapataCopyright

Available Formats

Share this document

Did you find this document useful?

Is this content inappropriate?

Report this DocumentCopyright:

Available Formats

Operaciones Unitarias y Procesos Unitarios

Uploaded by

Fernanda ZapataCopyright:

Available Formats

OPERACIONES UNITARIAS Y PROCESOS UNITARIOS. Los pasos en la obtencin de cualquier producto qumico, tal como el descrito en la Figura 1.

4 y tambin en los smbolos de la Figura 1.3, pueden clasificarse en tres grandes grupos:

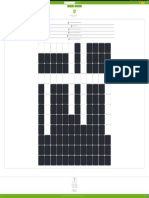

Con pocas excepciones, la parte ms importante de cualquier planta qumica es el reactor,donde ocurre el cambio qumico de reactivos a productos. Antes de que los reactivos lleguen al reactor pueden pasar por diferentes equipos.El objetivo de estos aparatos es colocar estos compuestos en las condiciones apropiadas de presin, temperatura, fase, etc., necesarias en el reactor. Despus que los productos abandonan esta unidad deben ser procesados, modificando as su temperatura, presin, pureza, etc., para poder salir al mercado. En general, todos los equipos - excepto el reactor - son utilizados para producir cambios fsicos: calentamiento, compresin, molienda, separacin, etc. Las operaciones fsicas realizadas para producir estos cambios, tales como transmisin de calor, flujo de fluidos, destilacin, etc., son llamadas Operaciones Unitarias. Los cambios qumicos que ocurren en el reactor o reacciones qumicas como oxidacin, nitracin, polimerizacin, reduccin, esterificacin, etc., se conocen con el nombre de Procesos Unitarios. La solucin de casi cualquier problema de ingeniera qumica, que involucre una operacin o un proceso unitario incluye los siguientes pasos: 1. Realizar el balance de materia para calcular las masas de reactivos y productos. 2. Realizar el balance de energa para encontrar todas las interacciones energticas del proceso, fundamentalmente calor y trabajo. Algunas veces es necesario resolver los balances de materia y energa de manera combinada. 3. Calcular las velocidades de reaccin y de transferencia de masa, de lo cual se ocupan la cintica qumica y los fenmenos de transporte. Figura 1.3. Smbolos usados para representar equipos

CLASIFICACIN DE LAS OPERACIONES UNITARIAS. Las operaciones unitarias son de naturaleza fsica.Se pueden dividir en 5 grandes grupos: 1. 2. 3. 4. Flujo de fluidos. Transmisin de calor. Mezclado. Separacin:Destilacin, extraccin, absorcin, adsorcin, evaporacin, cristalizacin, humidificacin, secado, filtracin y centrifugacin. 5. Manejo de slidos:Compresin, molienda, tamizado y fluidizacin.No hay una clara divisin entre algunas operaciones.El funcionamiento de unevaporador continuo requiere de conocimientos sobre flujo de fluidos, transferencia de calor; as mismo la cristalizacin, como en la obtencin del hidrosulfito, puede ocurrir en la evaporacin, etc. Figura 1.4. Diagrama del proceso de obtencin de hidrosulfito de sodio

CLASIFICACIN DE LOS PROCESOS UNITARIOS. Son aquellos que requieren de una o ms operaciones, en las que ocurren transformaciones qumicas. Los procesos unitarios estn clasificados de acuerdo con el tipo de reaccin qumica involucrada. En 1945, en su texto "The Chemical Process Industries" el profesor R. N. Shreve clasific los principales procesos unitarios de la siguiente manera: 1. 2. 3. 4. 5. 6. 7. 8. 9. 10. 11. 12. 13. 14. 15. 16. 17. 18. 19. 20. 21. 22. 23. 24. 25. Combustin Oxidacin Neutralizacin Formacin de silicatos Caustizacin Electrlisis Doble descomposicin Calcinacin Nitracin Esterificacin Reduccin Amonlisis Halogenacin Sulfonacin Hidrlisis Hidrogenacin Alquilacin Reaccin de Friede-Crafts Condensacin Polimerizacin Fermentacin Diasotizacin y acoplamiento Pirlisis Aromatizacin Isomerizacin

Los cuales presentan semejanzas y disparidades entre s, pero las similitudes son aparentes y no se pueden tratar de una manera genrica como se hace con las operaciones unitarias.

DIAGRAMAS DE FLUJO. Se utilizan en ingeniera qumica para representar en forma esquemtica y simblica los diferentes procesos industriales, las etapas que los integran, los equipos que las constituyen y las corrientes de materiales que los interrelacionan. En esencia, son dibujos formados por lneas y smbolos que ayudan a entender cmo se realiza el flujo de materia o energa en un proceso o en un equipo. Los smbolos representan las unidades de equipo de proceso y se escogen desde el punto de vista de la claridad y simplicidad, y generalmente guardan cierto parecido con el equipo que representan; las lneas que se conectan a dichas unidades sealan tubos o ductos a travs de los cuales se transfieren materiales. Estas lneas se denominan, generalmente, corrientesy estn caracterizados por variables como la razn de flujo del material, la composicin, la temperatura, la presin, etc. Hay varias clases de diagramas de flujo que son utilizados para diferentes propsitos, su nomenclatura no est estandarizada y las compaas y libros utilizan los ms convenientes a sus fines. La primera etapa para solucionar un problema de ingeniera qumica es su traduccin a un diagrama de flujo donde se simbolizan las caractersticas ms importantes del problema, que es una condicin casi indispensable en la realizacin de los balances de materia y energa de un proceso o de una planta. Algunos de los diferentes tipos de diagramas de flujo son:

Diagramas de bloques o rectngulos. Diagramas simblicos. Diagramas de instrumentacin. DIAGRAMAS DE BLOQUES O RECTNGULOS. Son los ms simples y en ellos se representa el proceso o alguna de sus partes por medio de bloques o rectngulos con flechas que indican las corrientes de entrada y salida. Dentro del rectngulo se coloca la indicacin del proceso o equipo que representa y en las lneas con flechas se indican las variables de las corrientes (sustancia, flujo, temperatura, presin, concentracin, etc.). La Figura 1.2 muestra un diagrama de bloques para la obtencin de caf en la planta de DECAFE en la ciudad de Manizales. Figura 1.2. Diagrama de Bloques.

DIAGRAMAS SIMBLICOS. Son una representacin ms cercana a la realidad. En ellos se representan los diferentes equipos, comnmente empleados en la industria, por medio de smbolos que conservan, en cierto modo, su apariencia fsica. Se muestra la interrelacin entre los diferentes equipos por medio de lneas de unin. Las propiedades fsicas, las cantidades, las temperaturas y las presiones de los materiales son parte importante de estos diagramas. Estos valores se pueden indicar de tres maneras: 1. Colocando los datos sobre cada corriente. 2. Identificando la corriente con un nmero o letra que se refiere a una lista adjunta. 3. Adjuntando los datos en una hoja de tabulacin. Los diagramas simblicos son los ms utilizados en la ingeniera qumica debido a que:

Ayudan al diseo y acomodamiento de la planta, Dan una idea clara del proceso, Facilitan el dimensionamiento del equipo, Sirven como medio de instruccin del personal relacionado con el proceso, Ayudan a la realizacin de los balances de materia y energa. Los smbolos, utilizados en estos diagramas de flujo y que representan los equipos, han sido estandarizados por el uso, y recopilados por la Asociacin Americana de Estndares. La Figura 1.3 muestra alguno de los smbolos ms usados para representar esquemticamente los diferentes equipos y accesorios que forman parte de una planta qumica. DIAGRAMAS DE FLUJO En un diagrama de flujo se combinan adecuadamente los smbolos anteriores para

representar el proceso que se realiza en una planta qumica. Por ejemplo, la empresa Derivados del Azufre, S.A. en la ciudad de Manizales produce hidrosulfito de sodio, utilizando SO2 y zinc, procesados u obtenidos mediante procesos independientes: a. Obtencin del polvo de zinc: El zinc electroltico (HGS), del 99.999 % de pureza, llega a la planta en forma de lingotes, los cuales se someten a un proceso de fundicin-evaporacin y luego condensacin, hasta obtener un polvo de zinc, el que se tamiza en una malla 325. b. Obtencin del SO2: El azufre se lleva a un tanque de fusin.Sale lquido, a unos 137 C, y se inyecta en forma de aerosol (spray) a una caldera, en donde se combina con aire seco, proveniente de la planta de cido sulfrico, formndose SO2. El gas que sale se somete a varios lavados y al final se pasa por la torre de cido sulfrico con el fin de secarlo. Por ltimo se comprime y el SO2 lquido se almacena en un tanque, a determinadas condiciones de presin y temperatura. c. Obtencin del hidrosulfito de sodio: El polvo de zinc se mezcla con agua en un reactor al cual se adiciona lentamente el SO2 lquido.La reaccin que ocurre es la formacin del hidrosulfito de zinc. Una vez terminada la transformacin, se pasa la solucin a otro reactor, y se adiciona carbonato de sodio o hidrxido de zinc, obtenindose el hidrosulfito de sodio y carbonato o hidrxido de zinc como subproducto. La solucin de hidrosulfito de sodio y carbonato de zinc se somete a una serie de filtraciones para separar los dos compuestos. La torta de carbonato de zinc e hidrxido de zinc se somete a calcinacin para obtener el ZnO. La solucin de hidrosulfito de sodio se lleva a un evaporador-cristalizador, en el cual, con anterioridad, se ha evaporado una solucin de cloruro de sodio para formar cristales que se utilizan como "siembra" en la cristalizacin del hidrosulfito de sodio. Una vez terminada la evaporacin, el producto se pasa a travs de un filtro prensa, al cual se adiciona alcohol etlico, con el fin de absorber la humedad remanente en los cristales. El alcohol se recupera en una torre de destilacin. Los cristales de hidrosulfito de sodio se someten a secado al vaco en un secador rotatorio, se tamizan y se empacan, evitando el contacto con el aire porque se descomponen fcilmente, quedando listo para su comercializacin. El diagrama de flujo, tal como se hadescrito, se muestra en la Figura 1.4.

You might also like

- Que Hacer Con Las Pilas Que Ya No SirvenDocument7 pagesQue Hacer Con Las Pilas Que Ya No SirvenFernanda ZapataNo ratings yet

- Objetos conductores y aislantes eléctricosDocument3 pagesObjetos conductores y aislantes eléctricosFernanda ZapataNo ratings yet

- Sobre Esta CaceríaDocument2 pagesSobre Esta CaceríaFernanda ZapataNo ratings yet

- Los principales grupos de animales invertebrados y vertebradosDocument1 pageLos principales grupos de animales invertebrados y vertebradosFernanda ZapataNo ratings yet

- Guia de Serpientes Bonaerenses - GiambellucaDocument26 pagesGuia de Serpientes Bonaerenses - GiambellucaFernanda ZapataNo ratings yet

- Materiales para Circuito ElectricoDocument1 pageMateriales para Circuito ElectricoFernanda ZapataNo ratings yet

- Cómo Deben Tirarse Las Pilas para No Contaminar El PlanetaDocument4 pagesCómo Deben Tirarse Las Pilas para No Contaminar El PlanetaFernanda ZapataNo ratings yet

- La ciencia a través de la investigaciónDocument4 pagesLa ciencia a través de la investigaciónFernanda ZapataNo ratings yet

- Comparación de La Concentración de Calcio de Yogures de Diferente TipoDocument5 pagesComparación de La Concentración de Calcio de Yogures de Diferente TipoFernanda ZapataNo ratings yet

- 27cultivo Bacterias y AntibioticosDocument3 pages27cultivo Bacterias y AntibioticosWilfredo CáceresNo ratings yet

- El Cuaderno 3 - 1Document17 pagesEl Cuaderno 3 - 1Alfredo CardenasNo ratings yet

- Petro LeoDocument8 pagesPetro LeoFernanda ZapataNo ratings yet

- Prae 2022Document4 pagesPrae 2022Claudia HerreraNo ratings yet

- 1ra Ley de La Termodin MicaDocument62 pages1ra Ley de La Termodin MicaJose de la FuenteNo ratings yet

- Informe de Diseño Sismico - Edificacion de 4 Pisos - Etabs OkDocument81 pagesInforme de Diseño Sismico - Edificacion de 4 Pisos - Etabs OkOscar Adrian Chavez PanduroNo ratings yet

- Ensayo 2. Caída de Presion en Lechos EmpacadosDocument7 pagesEnsayo 2. Caída de Presion en Lechos EmpacadosItzel López EugenioNo ratings yet

- Aceite BB-69Document11 pagesAceite BB-69Robert Karlo RodriguezNo ratings yet

- GASES VENENOSOS Gases NoblesDocument4 pagesGASES VENENOSOS Gases NoblesLeonelAldanaNo ratings yet

- Energia EolicaDocument9 pagesEnergia EolicaLuis Huayllani CruzNo ratings yet

- ProyectosDocument14 pagesProyectosFernanda MedinaNo ratings yet

- DescargaDocument190 pagesDescargaMaría CaraballoNo ratings yet

- Quimica Del SueloDocument6 pagesQuimica Del SueloAdriana Llano100% (1)

- Informe de Suelos Kelluyo CimentaciónDocument19 pagesInforme de Suelos Kelluyo CimentaciónLeoCallataNo ratings yet

- Guia Instalación SATEDocument28 pagesGuia Instalación SATECristian Gaviria RuizNo ratings yet

- Elaboracion de Galletas de CocoDocument2 pagesElaboracion de Galletas de CocoLorena Velasco SandovalNo ratings yet

- Contaminacion de Aguas SubterraneasDocument41 pagesContaminacion de Aguas SubterraneasAlexander ValdiviaNo ratings yet

- BiorremediaciónDocument7 pagesBiorremediaciónAlejandra RamírezNo ratings yet

- Relaciones Tróficas en Los EcosistemasDocument38 pagesRelaciones Tróficas en Los EcosistemasMar CesRodNo ratings yet

- Triptico PtarDocument3 pagesTriptico Ptarlgabrielmendoza3No ratings yet

- 100 Experimentos Sencillos de Física y QuímicaDocument138 pages100 Experimentos Sencillos de Física y QuímicaFrancisco Roberto AldereteNo ratings yet

- BANCO SISTEMAS Regulación - Medidores Uis PDFDocument104 pagesBANCO SISTEMAS Regulación - Medidores Uis PDFGustavo Alberto Gomez GutierrezNo ratings yet

- Fundamentos de Psicologia - Resumen Modulos I y II 2021Document55 pagesFundamentos de Psicologia - Resumen Modulos I y II 2021Victoria SilveiraNo ratings yet

- Modelacion Hidrogeoquimica PDFDocument133 pagesModelacion Hidrogeoquimica PDFSimon RojasNo ratings yet

- Oráculo de Los ColoresDocument5 pagesOráculo de Los ColoresClaudia PennisiNo ratings yet

- CrucigramaDocument1 pageCrucigramaJuan José Grijalba VallejoNo ratings yet

- Ir-M-03 Sistema de Agua Contra IncendioDocument47 pagesIr-M-03 Sistema de Agua Contra IncendioAngel Carvajal100% (1)

- Material InerteDocument11 pagesMaterial InerteErlinda SosaNo ratings yet

- EncuestaDocument5 pagesEncuestaKaren ReyNo ratings yet

- Ems Puente ViruDocument47 pagesEms Puente ViruAlbertMinayaNo ratings yet

- Diseño de floculador hidráulico con mamparasDocument4 pagesDiseño de floculador hidráulico con mamparasCarlos MayorgaNo ratings yet

- Mills La Imaginacion Sociologica ResumenDocument4 pagesMills La Imaginacion Sociologica Resumensofia hNo ratings yet

- Curso Energías Renovables - LaPlataDocument11 pagesCurso Energías Renovables - LaPlataRen KloNo ratings yet