Professional Documents

Culture Documents

Trabajo de Ing. Ambiental

Uploaded by

Doan Daniel Lopez HidalgoOriginal Title

Copyright

Available Formats

Share this document

Did you find this document useful?

Is this content inappropriate?

Report this DocumentCopyright:

Available Formats

Trabajo de Ing. Ambiental

Uploaded by

Doan Daniel Lopez HidalgoCopyright:

Available Formats

AO DE LA INVERSIN PARA EL DESARROLLO RURAL Y LA SEGURIDAD ALIMENTARIA

UNIVERSIDAD NACIONAL DE PIURA

FACULTAD DE MINAS ESCUELA PROFESIONAL DE INGENIERA QUMICA

TTULO:

Instalacin de un Sistema de Tratamiento de Efluentes y Captura de Biogs de la Planta Ctricos Peruanos S. A. Agromar Industrial S.A..

AUTOR:

Aunis Nike Encalada Ortiz.

DOCENTE:

Ing. Arturo Mendoza Crespo.

CURSO:

Ingeniera Ambiental.

JULIO, 2013

INTRODUCCIN

Este proyecto enfoca la posibilidad de instalar todo un sistema de tratamiento de efluentes de la Planta Ctricos Peruanos S. A. Agromar Industrial S.A. ubicada en el Distrito de Tambogrande, de la provincia y departamento de Piura, contribuyendo de esta manera a establecer acciones de eliminacin y/o mitigacin progresiva de impactos ambientales negativos que se vienen causando al ambiente por estas actividades de Obtencin de Aceite esencial de limn y cscara deshidratada que actualmente desarrolla la empresa.

El origen de la empresa est relacionado con la industria del Aceite de Limn, se instal la primera planta en 1981, al norte del Per, como Ctricos Peruanos S. A., ms tarde en 1989 conjuntamente con Aceites Esenciales del Per, se cre Agromar Industrial S. A. como subsidiaria para el proceso de Cscara Deshidratada de Limn, un producto adicional al proceso de Aceite Destilado de Limn. De 1993 a 1996 se compr ms de 1600 hectreas de tierras de cultivo de primera calidad en los valles de San Lorenzo y Chira, para plantaciones de Limn, Mango, Papaya amarilla y otras frutas tropicales. En 1997 se compr otra planta con la finalidad de exportar frutas tropicales frescas, especialmente mango con tratamiento hidrotrmico para el mercado americano. En 1998 se compraron las instalaciones de NORAGRO S.A., una compaa con equipos para procesar

jugo y pur de frutas tropicales. La planta que cuenta con la mejor lnea de equipamiento en esta industria, ha sido mejorada desde entonces y entro en funcionamiento el ao 1999. Actualmente, se procesa Aceite Esencial de Limn, cscara Deshidratada, Jugo Congelado de Maracuy simple y concentrado, Pulpa Congelada de mango simple, Pulpa Congelada de Papaya Amarilla y Tamarindo.

Pero todo proceso genera efluentes industriales, en nuestro caso tenemos dos tipos de efluentes: Micela (Producida de la lnea de aceite esencial de limn) y Agua de Lavado y Prensado (Agua de lavado y prensado de

cscara de limn en el Proceso de Deshidratado), los cuales no reciben un tratamiento adecuado para mitigar impactos ambientales negativos. Por tal motivo este proyecto tiene la finalidad de tratar estos efluentes mediante un Tratamiento Primario (Tamizado, Neutralizacin-Coagulacin y

Decantacin), Tratamiento Secundario (Reactor Anaerobio) y Tratamiento Terciario (Reactor Aerobio y Sedimentador); adems de obtener Biogs y Abono orgnico como subproducto.

Cap. I 1.1

MARCO TERICO

Descripcin de la actividad de la Planta Ctricos Peruanos S.A. Agromar Industrial S.A. La Planta de Ctricos Peruanos S. A. Agromar Industrial S. A. ubicada en el kilmetro 43,5 de la carretera Sullana - Tambogrande; adyacente al cruce Tambogrande - Las Lomas, Distrito de Tambogrande y Provincia y Departamento de Piura; se dedica a la obtencin de Aceite Esencial de Limn por Destilacin con Arrastre con Vapor y a la obtencin de Cscara Deshidratada.

1.2

Descripcin de las operaciones. Las dos lneas de produccin de la Planta, Aceite Esencial de Limn y Cscara Deshidratada se encuentran distribuidas en forma lineal operacin tras operacin desde la recepcin de la materia prima hasta la obtencin del producto final en los dos casos. La lnea de Aceite Esencial de Limn tiene una capacidad de procesamiento de 200 TM/DA de materia prima, trabajando a plena capacidad en los meses de Diciembre a Julio, en un 30 % de su capacidad en los meses de Agosto a Septiembre y al 50 % de su capacidad instalada en los meses de Octubre y Noviembre. Para el Proceso de Aceite Esencial de Limn, Ctricos Peruanos S. A. Agromar Industrial S. A., utiliza el mtodo de Destilacin de Extraccin por Arrastre de Vapor, desarrollando la siguiente secuencia de operaciones de proceso:

Condensacin agua Recepcin Lavado agua de lavado Prensado cscara hmeda agua (v) Destilacin micela agua (v) aceite Decantacin 1 agua aceite Decantacin 2 aceite imp.

jugo

Almacenamiento

Para el Proceso de Deshidratado de la Cscara de Limn, Ctricos Peruanos S. A. Agromar Industrial S. A., utiliza la siguiente secuencia de operaciones de proceso:

agua cscara hmeda Molienda Lavado y Prensado 1 agua de cola

agua Lavado y Prensado 2 agua de cola

agua (v) aire Pre-secado aire caliente

agua (v) aire Secado aire caliente Enfriador

Prensado y ensacado

Almacenamiento

Cap. II 2.1

DESCRIPCIN DEL PROCESO.

Descripcin detallada del proceso.

En base a la composicin del efluente, el sistema de tratamiento diseado incluye varias etapas: Sistema primario o etapa de acondicionamiento fsico qumico previo: se basa en una separacin de slidos por desbaste y filtracin. Un factor importante para el tratamiento biolgico es tener un pH prximo a la neutralidad y para lograrlo se agrega una solucin alcalina. Por otro lado, para facilitar la separacin de slidos sedimentables se agregan qumicos de tipo polmeros. Sistema de tratamiento secundario: consiste en un tratamiento anaerbico en base a un reactor de Manto de Lodo de Flujo Ascendente conocido por sus siglas en ingls como UASB (Up Anaerobic Sludge Blanket). El reactor UASB tendr incorporada la etapa de captura del biogs generado. Sistema de tratamiento terciario o post tratamiento: consiste en un pulido aerbico los parmetros del efluente tratado a los valores estipulados en normativas locales. Todo el biogs capturado en el reactor UASB ser acondicionado y aprovechado en una caldera que provee vapor para el proceso industrial. El excedente de biogs generado que no pueda ser aprovechado en la caldera ser quemado en una antorcha cerrada.

2.1.1 Sistema Primario o Etapa de Acondicionamiento Fsico Qumico Previo. En primer lugar, las aguas residuales se distribuyen a una cmara de ecualizacin y bombeo, posteriormente, el lquido es elevado por medio de una tubera hasta los filtros parablicos y filtros rotativos tipo trommels, los que permiten separar slidos gruesos (palillos, hojas, semillas, cascarillas y materiales extraos) de la

corriente de efluentes lquidos. Los slidos separados son almacenados en una tolva hasta su retiro por camiones para ser dispuestos en terrenos propios y luego se hace compostaje de los mismos.

A la corriente de efluentes lquidos se le agregan en un tanque de neutralizacin una serie de qumicos (cal y coagulantes), mediante preparadores y dosificadores automticos controlados por sondas de pH y caudal. Se someten luego a un proceso de sedimentacin que consigue eliminar la proporcin de slidos en suspensin a raz de una precipitacin qumica y posterior de los barros generados en este proceso. Se usarn sedimentadores lamelares de tipo gravitacional por flujo a contracorriente de acero inoxidable, equipados con rascadores de superficie para la eliminacin de espumas y slidos flotantes acumulados. Los barros separados en el Sedimentador son sometidos luego a un proceso de deshidratacin, almacenamiento, retiro y disposicin final en terrenos para compostaje.

2.1.2 Sistema de Tratamiento Secundario. El efluente pre-tratado se bombea a un tanque de mezcla ubicado antes del reactor UASB. Este tanque es de hormign y se instala cerca del reactor anaerobio. Este tanque est equipado con su propio mezclador sumergible, equipos e instrumental para el control y medicin de pH, temperatura y nivel de llenado. El tanque est equipado con un intercambiador de calor y agitador a fin de obtener un buen grado de mezcla de las aguas residuales y para mejorar el flujo de recirculacin y la calefaccin del efluente. Para mejorar el rendimiento en la remocin de DQO del reactor anaerbico, se calentar el efluente a manera de trabajar con una temperatura de efluente superior a los 23C. El calentamiento del efluente se realizar con una pequea

caldera abastecida por el propio biogs generado en la etapa anaerbica con el fin de proveer la energa trmica necesaria para calentar el efluente. Desde el tanque de mezcla, el caudal es regulado y se bombea al reactor anaerbico. En esta parte del proceso, la materia orgnica (DBO, DQO), y una parte de los slidos en suspensin, son eliminados y convertidos en biogs (una mezcla de CH4 y CO2 principalmente) y una pequea cantidad de lodos biolgicos. Una parte del efluente se recicla en forma controlada desde el reactor al tanque de mezcla y posteriormente el efluente anaerbico se dirige hacia la prxima etapa de tratamiento constituida por un pulido aerbico. La composicin de biogs recuperado es tpica y principalmente metano (entre el 75% y el 80% como valores mximos y un 70% en valores promedio). El biogs es secado por enfriamiento. Se lo llevar a la temperatura ms cercana posible al congelamiento (3-5C), la mayor parte del agua se condensar a esta temperatura. El secador se coloca previo al soplador de biogs. La temperatura del biogs bajar gracias a un intercambiador de calor tubular que utilizar Refrigerante 134a y al compresor de biogs que para enfriarlo funcionar a velocidad controlada para adaptarse al flujo de biogs. El intercambiador y las caeras de enfriamiento estarn aislados trmicamente, todo estar montado sobre una plataforma. En el soplador sube nuevamente la temperatura del biogs pero ya no habr condensacin en las tuberas. La caera contar con deshumidificadores ubicados en los puntos altos de la caera, un medidor de caudal de biogs y medidores de presin de biogs.

2.2

Diagrama del proceso.

17 Aprovechamiento hacia calderas 14

16

15

TEA

Agua limpia

7 13

12

2

reactivo 4 5 6 lodos 9

Planta Agromar

Hacia ferti-irrigacin Hacia compostaje

10

1

3 8 Riego a cultivos 11

Cuadro de Convenciones

Lnea de Flujo Principal Lnea de Lodos Lnea de recirculacin de Lodos Lnea de Biogs Rejilla Bomba Soplador

Laguna de homogenizacin y bombeo Filtro Laguna de homogenizacin Tanque almacenador de coagulante Tanque almacenador de cal Tanque preparador de coagulante Sedimentador lamelar Tanque de mezcla Reactor anaerbico

10

Pozo de lodos Reactor aerbico Trampa de condensados Alivio de emergencia de biogs Filtro qumico Separador de humedad Intercambiador de calor Trampa de condensados

11

12

13

14

15

16

17

2.3

Diagrama de flujo.

Efluente

Tamiz esttico

Tamiz rotativo

Tanque de neutralizacin y coagulacin

Cal + floculantes

Lodos primarios

Tanque de decantacin

Biogs (antorcha y calderas)

Tanque de mezcla nutrientes

Lodos anaerobios

Reactor anaerbico

Reactor aerbico

aire

Lodos aerobios

Sedimentador

Canaleta Parshall Compostaje con lodos del tratamiento de efluentes

Efluentes tratados a tierras de cultivo de la empresa

2.4

Balance de materiales.

Con el fin de estimar la produccin de biogs y de metano recuperado, se han usado los valores promedio de efluentes producidos por tonelada de fruta procesada, el valor promedio de DQO presente en el efluente crudo y un porcentaje de metano muy conservador presente en el biogs capturado.

Produccin de fruta fresca (limones) Produccin diaria promedio Efluentes promedio producidos por tonelada de FF Efluente diarios tratados Efluentes anuales tratados Cantidad de das de produccin DQO producida DQO por tonelada de fruta fresca procesada DQO producida al ao DQO promedio producida por da DQO promedio por m de efluente sin tratar Tratamiento Fisicoqumico (primario) DQO removida en el tratamiento primario DQO removida anualmente en el tratamiento primario DQO anual no removida en el tratamiento primario Tratamiento Anaerbico (secundario) Capacidad de remocin de DQO en el reactor anaerbico DQO removida anualmente en el reactor anaerbico DQO efluente que ingresa al reactor UASB DQO efluente de salida del reactor UASB Total de DQO anual removida que produce biogs Produccin de biogs Produccin de biogs por tonelada de fruta fresca procesada Produccin anual de biogs Biogs usado para calentar el efluente

3

Ton FF/ao Ton FF/da m /ton FF m efluentes/da m efluentes/ao das/ao

3 3 3

48600 200 1.8 360 87480 243

Kg DQO/ton FF Kg DQO/ao Kg DQO/da Kg DQO/m

3

53 2575800 10600 29.44

% Kg DQO/ao Kg DQO/ao

20 515160 2060640

% Kg DQO/ao Kg DQO/m Kg DQO/m

3 3

95 1957608 23.56 1.178 1957608

Kg DQO/ao

m biogas/tonFF m biogas/ao m biogas/da m biogas/ao

3 3 3

18.41 894726 670 162810

Biogs neto anual disponible para la caldera o la antorcha Porcentaje de Metano presente en el biogs Produccin de Metano Metano anual capturado Densidad en condiciones temperatura Metano anual capturado

m biogas/ao %

731916 70

m CH4/ao normales de presin y Kg CH4/Nm CH4 ton CH4/ao m CH4/ao

3 3

626308.2 0.716 448.437 512341.2

Metano neto anual disponible para caldera o la antorcha cerrada

2.5 Balance de Energa:

Poder Calorfico del metano Energa del metano neto capturado disponible para la caldera o la antorcha cerrada Rendimiento de la caldera operando con biogs Poder Calorfico del gas natural Rendimiento de la caldera operando con gas natural Consumo diario de gas natural en la caldera Energa trmica a la salida de la caldera si opera con gas natural Energa trmica a la salida de la caldera si se usa todo el biogas neto disponible MJ/kg kCal/m

3

50.01 8561.8 18.345 88

3

TJ/ao % kCal/m % m /da TJ/ao TJ/ao

3

8300 90 330 2.506 16.144

DISEO DEL INTERCAMBIADOR DE CALOR (ENFRIADOR) Refrigerante 134a Lquido a su BP T3 = -14.98 F = 93.3632 BTU/lb mR134a = (lb R134a/ao) R134a = 0.48884 lb/pie h

Biogs mBiogs = (lb Biogs/ao) CH4 = 70 %mol CO2 = 30 %mol V = 731 916 m3/ao T1 = 77 F (298 K) P = 1atm Clculo de PMpromedio del Biogs: PMpromedio = PM(CH4) X(CH4) + PM(CO2) X(CO2)

Biogs T 2 = 37.4 F Refrigerante 134a T3 = -14.98 F

PMpromedio = (16 kg/mol) (0.7) + (44 kg/mol) (0.3) = 24.4 kg/mol

Clculo del Cppromedio del Biogs: Cppromedio = Cp(CH4) X(CH4) + Cp(CO2) X(CO2)

Cppromedio = (0.53 BTU/lbF) (0.7) + (0.21 BTU/lbF) (0.3) = 0.434 BTU/lbF

Clculo de la viscosidad promedio del Biogs: promedio = (CH4) X(CH4) + (CO2) X(CO2) promedio = (0.02662 lb/pie h) (0.7) + (0.03509 lb/pie h) (0.3) = 0.29161 lb/pie h

Clculo de la Conductividad Trmica kpromedio del Biogs: kpromedio = k(CH4) X(CH4) + k(CO2) X(CO2)

kpromed = (0.0097 BTU/(hr)(pie2)(F/pie)) (0.7) + (0.0195 BTU/(hr)(pie2)(F/pie)) (0.3) = 0.01264 BTU/(hr)(pie2)(F/pie)

Clculo de la masa del Biogs: suponemos un gas ideal P.V = R.T.n, donde n = mBiogs (masa, kg)/PMpromedio

) ( (

)( ) (

) ( ) (

) ( )

mBiogs = 1 611 497.161 lb Biogs/ao = 1105.28 lb Biogs/hr

Clculo del Calor: QBiogs = QR134a (m.Cp.T) Biogs = (m . ) R134a ( ) ( ) ( ) ( )( )

= 203.46 lb R134a/hr Clculo del TL:

Diseo del Intercambiador: Asumimos un intercambiador de doble tubo, debido a que l rea de transferencia es menor a 100 pie 2. Se asume un factor de obstruccin de 0.001 y una cada de presin de 10 lb/plg 2, se dispone de un nmero de horquillas de 15 pies de longitud de 2 por 1 plg IPS cdula 40. Flujo Caliente: Tubo interno, Biogs D = 1.38/12 = 0.115 pie

2

Flujo Fro: nulo, Refrigerante 134a D2 = 2.067/12 = 0.1725 pie D1 = 1.66/12 = 0.138 pie a0 = (D22D12)/4 = 0.00826 pie

ap = D2/4 = (0.1152)/4 = 0.0104 pie2 Gp = mBiogs/ap

De = (D22- D12)/D1 = 0.0762 pie

Ga = mR134a/a0 = (203.46 lb/hr)/0.00826 pie2

= (1105.28 lb/hr)/0.0104 pie2 = 106276.9231 Biogs = 0.29161 lb/pie h

= 24631.96 R134a = 0.48884 lb/pie h kR134a = 0.0056 BTU/hr pie2 F/pie CpR134a = 0.344BTU/lb F Rep = DGp/ Rea = De Ga/ Rea = (0.0762 x 24631.96)/0.48884 = 3839.61 Si solamente se necesitan de dos horquillas en serie: L/De = (2 horq x 15 pie)/0.0762 pie = 393.7 jH = 130 jH = 12

KBiogs = 0.01264 BTU/(hr)(pie2)(F/pie) CpBiogs = 0.434 BTU/lbF

Rep = (0.115 x 106276.9231)/0.29161 = 41911.62

)(

( )(

h0 = 2.74 BTU/(h)(pie2)(F)

hi = 30.8 BTU/(h)(pie2)(F)

hio = hi x (DI/DE) = (30.8 x 1.38)/1.66 hio = 25.6 BTU/(h)(pie2)(F)

Coeficiente total limpio (Uc)

Uc = 2.475 BTU/(h)(pie2)(F) Coeficiente total de diseo (Ud)

2.463 BTU/(h)(pie2)(F)

Superficie

En la Tabla N11 para tubo estndar de 1 plg IPS, hay 0.435 pie 2 de superficie externa/pie de longitud. Longitud requerida = 109.66/0.435 = 252.1 pie. Esto es equivalente a ms de 8 horquillas (de ida y vuelta) de 15 pies o 240 pies. Puesto que se emplean dos corrientes en paralelo utilic 10 horquillas o 300 pies lineales. Las horquillas debern tener los nulos y los tubos conectados en serie en dos bancos paralelos de 5 intercambiadores. La Ud corregida es: ( )( )( )

El factor de Obstruccin corregido ser:

Cada de presin: De = (D2 D1) = (0.1725 0.138) = 0.0345 pie = 0.00652 ( ) Para Rep = 41911.62

Rea = De .Ga/ = 1738.41

s = 1.13 x10-3

( = 0.003564

3

= 813437.566

P = (1.13 x 10-3 x 813437.566)/144 = 6.38 lb/plg2

lb/pie

= 45.9

V = Ga/3600 V = 24631.96/(3600 x 0.33) = 20.734pies

Ft = 3 (V2/2g) = 3 (20.7342/(2 x 32.2) = 20

P = (45.9+20)x 0.33/144 = 0.15 lb/plg2

You might also like

- RODocument46 pagesROJavier OrmeñoNo ratings yet

- Perfil Piura PDFDocument43 pagesPerfil Piura PDFDoan Daniel Lopez HidalgoNo ratings yet

- Ruiz YdDocument140 pagesRuiz YdDoan Daniel Lopez HidalgoNo ratings yet

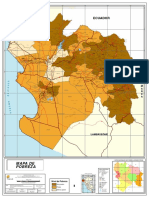

- 48.mapa de PbrezaDocument1 page48.mapa de PbrezaDoan Daniel Lopez HidalgoNo ratings yet

- Aceites Esenciales Extraidos de Plantas Medicinales y AromaticasDocument33 pagesAceites Esenciales Extraidos de Plantas Medicinales y AromaticasCarlos Mario Agudelo Castrillon100% (3)

- Compendio Inei 2017Document496 pagesCompendio Inei 2017Cesar Guerra100% (2)

- 17025IMPDocument47 pages17025IMPDoan Daniel Lopez HidalgoNo ratings yet

- Ponencia Osmosis Inversa PDFDocument32 pagesPonencia Osmosis Inversa PDFTerry GallegosNo ratings yet

- Tesis auniss-PRIMERA PARTEDocument17 pagesTesis auniss-PRIMERA PARTEDoan Daniel Lopez HidalgoNo ratings yet

- Diseño de Una Fabrica de Pegamento en Polvo para Baldosas en Ceramica en LambayaqueDocument4 pagesDiseño de Una Fabrica de Pegamento en Polvo para Baldosas en Ceramica en LambayaqueweirdohackerNo ratings yet

- Tratamiento de Agua y Sistemas de Ósmosis Inversa PDFDocument12 pagesTratamiento de Agua y Sistemas de Ósmosis Inversa PDFKennedy ACNo ratings yet

- MIÉNTETEDocument2 pagesMIÉNTETEDoan Daniel Lopez HidalgoNo ratings yet

- Tratamiento de Agua y Sistemas de Ósmosis Inversa PDFDocument12 pagesTratamiento de Agua y Sistemas de Ósmosis Inversa PDFKennedy ACNo ratings yet

- Productos Ceramicos Modernos-EconomiaDocument25 pagesProductos Ceramicos Modernos-EconomiaDoan Daniel Lopez HidalgoNo ratings yet

- El Pajarito HeridoDocument2 pagesEl Pajarito HeridoDoan Daniel Lopez HidalgoNo ratings yet

- Tesisudep1 PDFDocument104 pagesTesisudep1 PDFDoan Daniel Lopez HidalgoNo ratings yet

- Efluentes Pesqueros-3Document124 pagesEfluentes Pesqueros-3Gustavo SánchezNo ratings yet

- Espectrofotometria de Absorcion MIA 2Document7 pagesEspectrofotometria de Absorcion MIA 2Doan Daniel Lopez HidalgoNo ratings yet

- Espectrofotometria de Absorcion MIA 2Document7 pagesEspectrofotometria de Absorcion MIA 2Doan Daniel Lopez HidalgoNo ratings yet

- 124 YterbioDocument2 pages124 YterbioDoan Daniel Lopez HidalgoNo ratings yet

- El Pastorcito MentirosoDocument1 pageEl Pastorcito MentirosoDoan Daniel Lopez HidalgoNo ratings yet

- Nos ConocemosDocument2 pagesNos ConocemosDoan Daniel Lopez HidalgoNo ratings yet

- El Pajarito HeridoDocument2 pagesEl Pajarito HeridoDoan Daniel Lopez HidalgoNo ratings yet

- Tema 7 001Document27 pagesTema 7 001DavidEsquivelNo ratings yet

- La Niña Sin NombreDocument3 pagesLa Niña Sin NombreDoan Daniel Lopez HidalgoNo ratings yet

- JavascriptDocument89 pagesJavascriptWolf_Gothic100% (8)

- CAPITULO 3 Cracking Catalitico (Traduccion)Document4 pagesCAPITULO 3 Cracking Catalitico (Traduccion)Doan Daniel Lopez HidalgoNo ratings yet

- Virus Hack - Algoritmos y ProgramasDocument173 pagesVirus Hack - Algoritmos y ProgramasDoan Daniel Lopez HidalgoNo ratings yet

- Ejer Cici OsDocument10 pagesEjer Cici OsagussbaNo ratings yet

- CAT - Hyd 190508 ComprimidoDocument102 pagesCAT - Hyd 190508 ComprimidoDaniel ValladaresNo ratings yet

- Guia de Ejercicios No. 2 FIS3-FCA2Document9 pagesGuia de Ejercicios No. 2 FIS3-FCA2VanHackmanNo ratings yet

- Problemas Transferencia de CalorDocument16 pagesProblemas Transferencia de Calorbrnabe100% (2)

- Teoria Del FuegoDocument18 pagesTeoria Del FuegoGianfrancoNo ratings yet

- ANEXO 1. EXT - I - 026. Instalación Equipo de Workover FRANKS 300 (0165)Document13 pagesANEXO 1. EXT - I - 026. Instalación Equipo de Workover FRANKS 300 (0165)Alvaro Enrique OrtegaNo ratings yet

- EVAPORADORESDocument40 pagesEVAPORADORESJosé CanteroNo ratings yet

- Laboratorio Experimento de ReynoldsDocument22 pagesLaboratorio Experimento de ReynoldsFabian Cutta MorenoNo ratings yet

- Escuela de Natacion AjusteDocument11 pagesEscuela de Natacion AjusteLuis Antonio CastellanosNo ratings yet

- Informe Estudio Cinetico de Una Reaccion. Velocidad y Orden de ReaccionDocument4 pagesInforme Estudio Cinetico de Una Reaccion. Velocidad y Orden de ReaccionSANTIAGO CAMILO VALLEJO BENAVIDESNo ratings yet

- Practica No. 2Document6 pagesPractica No. 2Florida GabiNo ratings yet

- Informe 1 Reynolds 6.7 OPUDocument16 pagesInforme 1 Reynolds 6.7 OPUcatalina castilloNo ratings yet

- 02.04 Presupuesto SISTEMA DE AGUA Y DESAGUEDocument2 pages02.04 Presupuesto SISTEMA DE AGUA Y DESAGUEJohn Brayhan Ninasivincha CarrizalesNo ratings yet

- Artículo Agitación y MezcladoDocument6 pagesArtículo Agitación y Mezcladoalexandra guzmanNo ratings yet

- CHILLERDocument15 pagesCHILLERJorge Lopez100% (2)

- Secado Por Circulación TransversalDocument1 pageSecado Por Circulación Transversaljose ruizNo ratings yet

- Balance 1Document10 pagesBalance 1Sebastián RamirezNo ratings yet

- Instalaciones de Producción de PetróleoDocument17 pagesInstalaciones de Producción de PetróleoJennifer Bracho100% (1)

- PresentacionDocument52 pagesPresentacionRobert HdzNo ratings yet

- Simbología en RefrigeraciónDocument1 pageSimbología en RefrigeraciónVianey Guadalupe75% (8)

- Lab.3 Bomba CentrifugaDocument25 pagesLab.3 Bomba Centrifugahagi andres carrilloNo ratings yet

- Manual de Operación C9Document99 pagesManual de Operación C9LUIS E. ARIAS B.No ratings yet

- Clase 3 - Servicios A La Minería 15-05 (OK)Document2 pagesClase 3 - Servicios A La Minería 15-05 (OK)Rodrigo Adolfo Espinoza CastilloNo ratings yet

- T2B-Líquidos - Con Audio 1º 2020 (Caracciolo-Vazquez-Gobbi)Document17 pagesT2B-Líquidos - Con Audio 1º 2020 (Caracciolo-Vazquez-Gobbi)Martina MaldonadoNo ratings yet

- Efecto VenturiDocument9 pagesEfecto VenturiVictor Juica AstudilloNo ratings yet

- Ciclo de Carnot y Rankine 2Document13 pagesCiclo de Carnot y Rankine 2Osvaldo AmadorNo ratings yet

- Difusividad. Exposicion PorosoDocument26 pagesDifusividad. Exposicion PorosoJenny Ojeda CastillonNo ratings yet

- Especificaciones de Instalacion en Instrumento de Alivio de PresionDocument2 pagesEspecificaciones de Instalacion en Instrumento de Alivio de PresionarantzaNo ratings yet

- 8 5Propiedades-ReologicasDocument15 pages8 5Propiedades-ReologicasJuan Manuel Tachi TabaresNo ratings yet

- Ejercicios Con ReaccionDocument3 pagesEjercicios Con ReaccionMatias CozzoNo ratings yet