Professional Documents

Culture Documents

Análisis de Fatiga de Juntas Soldadas de Acero Al Carbono Utilizado en Recipientes A Presión

Uploaded by

Ramón MartínezOriginal Title

Copyright

Available Formats

Share this document

Did you find this document useful?

Is this content inappropriate?

Report this DocumentCopyright:

Available Formats

Análisis de Fatiga de Juntas Soldadas de Acero Al Carbono Utilizado en Recipientes A Presión

Uploaded by

Ramón MartínezCopyright:

Available Formats

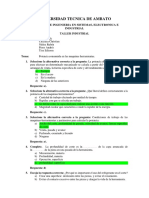

ANLISIS DE FATIGA DE JUNTAS SOLDADAS DE ACERO AL CARBONO UTILIZADO EN RECIPIENTES A PRESIN Gonzlez De Len, Marco Martnez, Manuel Pertuz-Comas,

Alberto lvarez, Lourdes Arenas, Miguel El MSc. Marco Gonzlez De Len es profesor Agregado en el Dpto. de Mecnica de la Universidad Simn Bolvar, telfono 0212-9064071, fax 0212-9064062, correo electrnico margdleon@usb.ve. El Dr. Manuel Martnez es Profesor Asociado en la Facultad de Ingeniera, Escuela de Ingeniera Mecnica, Universidad Central de Venezuela, telfono 0212-6053248, fax 0212-6053156, correo electrnicomjmartnezster@gmail.com. El Dr. Alberto D. Pertuz-Comas es Profesor Asociado en el Dpto. de Tecnologa de Produccin, Facultad de Ingeniera, Escuela de Ingeniera Mecnica, misma Universidad, telfono 0212-6051801, fax 0212- 6053156, correo electrnico alberto.pertuz@ucv.com. Los Ing. Lourdes lvarez y Miguel Arenas desempean sus actividades en la Facultad de Ingeniera , misma Escuela y misma Universidad, telfono 0212-6053248/ fax 0212-6053156. respectivamente. Resumen: En esta investigacin se muestra el comportamiento frente al fenmeno de la fatiga de juntas soldadas de un acero al carbono de alta resistencia, comnmente utilizado en la construccin de recipientes a presin: SA-516-70. Se realizaron ensayos de fatiga en flexin alternativa para las juntas, que fueron soldadas a tope con un ngulo de 30, con electrodo AWS E-7018. La magnitud de los esfuerzos a los cuales se realizaron los ensayos representa una fraccin del esfuerzo de fluencia (Sy) del material base, obtenido de manera experimental a partir de los ensayos de traccin (75, 80, 85 y 90 % del Sy). Los materiales de las juntas fueron caracterizados por microscopia ptica y sometidos a ensayos de micro-indentacin para determinar su dureza. Los resultados revelaron que el cordn de soldadura no presenta efecto sobre la resistencia a la fatiga del conjunto. Adicionalmente, se obtuvo una familia de curvas S-N experimental con valores de resistencia a la fatiga mayores a los valores reportados en la literatura para este acero. Palabras clave: Fatiga/ Junta soldada/ Recipientes a presin/ Acero SA-516-70 FATIGUE ANALYSIS OF WELDED JOINTS IN CARBON STEEL PLATES FOR PRESSURE VESSELS Abstract: In this article, a fatigue analysis of welded joints of SA-516-70, carbon steel widely used for the fabrication of pressure vessels, is presented. Butt-welded joints with a bevel angle of 30 degrees made by using AWS E-7018 electrodes were tested to bending fatigue. The tests were developed to 75, 80, 85 and 90 % of the minimum yield strength, which was obtained from static tensile tests. High-magnification visual

examinations and microindentation hardness testing were used to characterize the materials. The results show seam welds did not affect the fatigue resistance of material. Additionally, an experimental S-N family of curves is obtained for SA-516-70, shown values of fatigue resistance greater than theoretical values. Keywords: Fatigue/ Welded Joint/ Pressure Vessel/ SA-516-70 Carbon Steel Manuscrito finalizado en Caracas, Venezuela el 2008/12/05, recibido el 2008/01/15, en su forma final (aceptado) el 2008/06/05. I. INTRODUCCIN El diseo mecnico de recipientes a presin normalmente se basa en la resistencia del material a cargas consideradas estticas: presin interna o presin externa, peso propio, peso del fluido, viento y sismo. Sin embargo, anlisis realizados a este tipo de equipos han evidenciado que algunas de estas cargas pudieran tener un comportamiento cclico, tales como: cambios en los valores de presin aplicados, cambios de temperatura en el tiempo, restricciones a la expansin o a la contraccin para variaciones normales de temperatura, vibraciones, variaciones en cargas de viento, etc [1]. Este comportamiento exige la realizacin de anlisis de esfuerzos, que permitan determinar la resistencia a la fatiga de los componentes sometidos a las cargas externas mencionadas. El fenmeno de la fatiga se caracteriza porque dichos esfuerzos fluctuantes o cclicos producen la falla del material, en un nivel de esfuerzo generalmente menor al esfuerzo de fluencia, sin presentar deformacin aparente [2], generando lo que se define como falla por fatiga. La fractura final por fatiga es acompaada por cambios acumulativos e irreversibles de cierta complejidad, que ocurren a nivel microscpico en la estructura del material en estudio. El comportamiento del material bajo condiciones de fatiga vara significativamente del comportamiento reflejado por las relaciones normales esfuerzo deformacin. El dao acumulado durante cada ciclo de carga y la generacin repetitiva de esfuerzos en regiones localizadas del recipiente, tales como en discontinuidades o en concentradores de esfuerzo, pueden causar el crecimiento de grietas existentes hasta la falla. Es comn observar que la resistencia del material de un recipiente se ve disminuida como consecuencia de un inadecuado diseo en esas zonas localizadas [3]. Las juntas soldadas son fuente de problemas debido a discontinuidades (macros y micros), esfuerzos residuales y en algunas ocasiones, desalineaciones entre las partes soldadas [4]. Defectos como las discontinuidades pueden producir grietas por las cuales falla el material, producindose su crecimiento a medida que las cargas fluctan, hasta que el rea restante no es capaz de soportar el esfuerzo aplicado, fallando finalmente la pieza [5]. Por esta razn, las juntas soldadas son frecuentemente el punto de ubicacin de fallas por fatiga. La resistencia a la fatiga de una junta soldada es variable y depende del diseo de la junta y de la calidad del trabajo desarrollado; si el diseo de la junta es adecuado y la calidad de la soldadura es alta, se plantea el caso de una junta soldada con resistencia a la fatiga igual o mayor que el material sin soldadura [4].

El objetivo principal de este trabajo es el estudio del comportamiento de juntas soldadas de un acero de alta resistencia, que se usa en la fabricacin de recipientes a presin: SA-516-70 frente a la fatiga en flexin por flexin alternativa. forma de pletinas de 6,35 mm de espesor, 76,2 mm de ancho y 1000 mm de largo.Este artculo se inicia con una justificacin del material seleccionado, luego se describe el tipo de soldadura y el material de aporte de la unin soldada. La metodologa utilizada fue trabajo experimental, caracterizando los materiales de las juntas mediante Microscopa ptica y determinando propiedades mecnicas por ensayos de traccin y de micro-indentacin. Sobre la base de los resultados de los ensayos a traccin, se establecieron cuatro niveles de esfuerzo para los ensayos a fatiga en flexin a esfuerzo constante. Todo este desarrollo experimental es objeto de un anlisis de resultados y posterior discusin, para finalmente ofrecer las conclusiones. II. DESARROLLO 1. Materiales 1.1. Material Base Para este estudio se seleccion como material base, uno de los materiales ms utilizados en Venezuela para fabricar cuerpos y cabezales de recipientes a presin soldados: el acero al carbono SA-516-70. La composicin qumica nominal de este material se presenta en la Tabla I. El material fue obtenido en forma de pletinas de 6,35 mm de espesor, 76,2 mm de ancho y 1000 mm de largo.

1.2 Material de Aporte Se utilizaron electrodos de revestimiento bsico con alto contenido de hierro en polvo AWS E 7018, cuya composicin qumica se presenta en la Tabla II. Estos electrodos son tpicos en la fabricacin de recipientes a presin cuando se usa SA- 516-70 en cuerpo y cabezales.

1.3 Proceso de Soldadura Las pletinas del Acero SA-516-70 fueron maquinadas y luego biseladas a un ngulo de 30, con 2 mm de taln y una separacin de raz de 3 mm. Se realiz una junta doble a tope con bisel, tipo N 1, de acuerdo a tabla UW-12 del Cdigo ASME Seccin VIII Divisin 1 [9]. El proceso de soldadura efectuado fue por Arco Manual (SMAW), en una posicin horizontal plana desde arriba, esto es 1G, de acuerdo a Aparte QW-121-1 de la Seccin IX del Cdigo ASME [10]. La junta soldada se realiz con los parmetros indicados en la Tabla III.

Cada pase realizado para completar el proceso de soldadura fue hecho utilizando la tcnica Recta y Oscilante. Posterior a cada uno de estos pases se ejecuta una operacin de limpieza, primero con esmeril y luego con cepillo. As mismo, la remocin del pase de raz fue realizada mediante el uso del esmeril y no se realiz el precalentamiento de la pieza para soldar. 2. Metodologa 2.1 General Se prepararon probetas para la caracterizacin de los materiales (base y aporte) por Microscopa ptica, y para los ensayos a traccin, micro-indentacin y ensayos de fatiga a flexin. 2.2 Caracterizacin por Microscopa ptica Para la caracterizacin del material base y de la junta soldada por Microscopa ptica se utilizaron especmenes cortados en la seccin de inters, que fueron sometidos a un proceso de desbaste con papel de lija de granulometra desde 100 hasta 1200 m. Luego de esto, se procedi al lavado y secado de las muestras, realizando una evaluacin visual de la superficie, para posteriormente continuar con el proceso de pulido. En esta etapa se utiliz un pao tipo lona con una solucin de almina con un tamao de partcula de 0,3 m, siguindole a este tamao, una de 0,1 m. Finalmente, y para alcanzar la condicin de pulido especular, las muestras se sometieron a un proceso de pulido con un pao tipo lona de billar, impregnado con una solucin de pasta de diamante. Una vez alcanzada la condicin especular en la superficie de la muestra, se procedi a la aplicacin de un ataque qumico selectivo, para revelar su micro-estructura. Dicho proceso se realiz mediante la inmersin de la probeta en Nitral al 3%, durante 5 s, para finalmente tomar las micrografas utilizando un microscopio ptico marca Olympus.

2.3 Ensayos a Traccin Para dimensionar las probetas a ser utilizadas en el ensayo de traccin, se tom en cuenta lo especificado en la norma ASTM-A370 [11] y la Norma PDVSA para Ensayo de Traccin para Materiales Metlicos [12]. Dichas dimensiones pueden ser observadas en la Figura 1.

El ensayo de traccin fue realizado a tres probetas diseadas de acuerdo a la norma establecida, en una Mquina Universal de Ensayos Mecnicos Servo Hidrulica, marca INSTRON, modelo 8502. 3.4 Ensayos de Fatiga a Flexin El diseo inicial de las probetas para los ensayos de flexin alternativa a fatiga corresponde al descrito en el manual de la mquina a ser utilizada. La principal caracterstica que deben presentar dichas probetas es que el esfuerzo generado sobre ellas debe permanecer constante a lo largo de toda la seccin de ensayo, esto nos permite ensayar en igualdad de condiciones el cordn de soldadura, la zona afectada y el metal base. Basndose en la ecuacin de esfuerzos normales debido a cargas transversales de la Mecnica de Materiales 13, se disea la seccin no prismtica de la probeta (Figura 2). En esta seccin se define Wo como el ancho mximo de la probeta, L como la longitud total medida desde Wo hasta el vrtice y x la distancia desde dicho vrtice hasta la fibra en estudio, representando W el ancho del tringulo en el punto x.

Definiendo una correlacin lineal entre el incremento de x y el valor de W, se puede establecer la siguiente relacin:

Sustituyendo en la ecuacin de esfuerzos por flexin, y recordando que el momento flector se define como la carga aplicada P por la distancia de aplicacin (brazo) x, y el momento de inercia de la seccin transversal de la probeta de espesor t constante, se obtiene:

Ajustando el valor del ancho mximo (Wo) a 50 mm (restricciones impuestas por la mquina), se pueden obtener las dimensiones de la probeta final, que se muestran en la Figura 3.

Con la finalidad de verificar la frecuencia de trabajo de la mquina para una medida dada en la perilla de control de velocidad, se utiliz un tacmetro marca Extech Instruments, modelo 461895, que permite la medicin de las revoluciones por contacto directo a travs de un anillo de velocidad. Para la realizacin de los ensayos de fatiga se utiliz una mquina de fatiga universal modelo LFE-300, de la empresa Fatigue Dynamics, Inc., cuyo manual [14] fue la base de estos ensayos. Las probetas se sometieron a esfuerzos de flexin determinados por la ecuacin:

donde b es el ancho de la probeta. A efectos de aplicar dicho esfuerzo, se calcula la deflexin a la que deben ser sometidas las probetas por parte de la mquina. El clculo de la deflexin es realizado mediante la aplicacin de la siguiente expresin:

donde E es el mdulo de Young del material. Es conveniente mencionar que todas las probetas ensayadas estn compuestas por tres zonas: metal base, zona afectada por el calor y metal de aporte (electrodo) [4]. Los resultados a ser obtenidos de los ensayos a fatiga son el nmero de ciclos al cual falla cada probeta probada a un valor de esfuerzo determinado; estos resultados son ajustados mediante la ecuacin propuesta por Basquin [15]: (5) donde N es el nmero de ciclos para falla, y A y b son los coeficientes que se obtienen del ajuste de los datos experimentales. 2.5 Ensayos de Micro-indentacin Para realizar los ensayos de micro-indentacin se utilizaron probetas rectangulares obtenidas mediante el corte en la seccin de inters de una seccin de la junta. Los cortes fueron realizados utilizando una mquina cortadora dispuesta con disco de diamante; luego las probetas fueron sometidas a procesos de desbaste y pulido con el objeto de disponer de superficies aptas para ensayos de indentacin esttica. Las pruebas de indentacin fueron realizadas en el plano transversal de las secciones cortadas, para obtener los datos necesarios en todas las zonas generadas durante el proceso de soldadura. Las probetas fueron ensayadas a una carga normal constante, con el fin de obtener informacin comparativa de la dureza del material base, la dureza de la zona afectada por el calor y por ltimo, la dureza del cordn de soldadura. Para ello se utiliz un Microdurmetro Leco modelo M400H, con un penetrador Vickers (pirmide de diamante de base cuadrada) de carga constante 300 gramos. Las diferentes indentaciones fueron realizadas de manera lineal y a lo largo de la probeta, dejando una distancia de 1250 m entre cada huella. 3. Resultados 3.1 Caracterizacin de la Micro-estructura

Se realiz el estudio de las micro-estructuras del material base, de la zona afectada y del cordn de soldadura; todo ello con la finalidad de revelar el tamao promedio de los granos, algunos aspectos de forma y distribucin de los micro-constituyentes, que permitan determinar de manera ms explicita las condiciones del material en estudio. La evaluacin fue efectuada en un plano transversal o perpendicular a la direccin de laminacin del material. En la Figura 4 se identificaron las zonas evaluadas de cada probeta: seccin A, zona afectada y cordn de soldadura y seccin B, material base.

La Figura 5 representa la micro-estructura del material base (zona B). Las imgenes revelan estructuras perlticas (zonas grises) inmersas en otra estructura de color ms claro que constituyen las redes ferrticas. Se aprecia claramente que tanto la microestructura como el tamao de grano son bastante homogneos. No se aprecia una zona preferencial de direccin de laminacin, como suele observarse en este tipo de micro-estructuras. En la Figura 6 se muestra la foto-micrografa realizada sobre la zona A, que representa el cordn de soldadura aplicado al material base. Se aprecia la seccin transversal del cordn, y se pueden ver claramente las diferencias en las formas de las estructuras con respecto al material base (ver Figura 5), debido a que son materiales diferentes. Se observa en esta foto-micrografa, una estructura mucho ms refinada y con lminas de posible bainita fina (fase oscura) en una matriz de ferrita dispersa (fase clara); dicha estructura es claramente representativa de un material ms duro que el substrato.

3.2 Ensayos de Micro-indentacin Esttica. Los resultados obtenidos durante el ensayo de microindentacin, tanto del material base como del conjunto material base-cordn de soldadura, son representados en la Figura 7, con la finalidad de apreciar la existencia de cambios en las propiedades mecnicas del material producidos por la aplicacin del proceso de soldadura.

En esta figura de valores de dureza se observa un aumento de las propiedades mecnicas, tanto para el material presente en el cordn de soldadura como en la zona afectada por el calor, al ser comparadas con las propiedades del material base. Tambin se puede observar un aumento acentuado en la zona afectada por el calor, con relacin a las otras zonas, lo cual confirma que efectivamente esa regin est siempre sometida a tratamientos trmicos que afectan su estructura y generan cambios sustanciales en las propiedades mecnicas. 3.3 Ensayos de Traccin Uniaxial Los resultados obtenidos durante el ensayo de traccin uniaxial para el acero SA-51670 son presentados en laTabla IV. Es importante destacar que los datos reflejados en la tabla son los correspondientes a los valores de Esfuerzo Real y Deformacin Real, obtenidos mediante la correccin de los datos carga-alargamiento arrojados por la mquina de ensayos.

3.3 Ensayos de Fatiga a Flexin Para este trabajo se realizaron ensayos de fatiga a flexin alternativa con esfuerzo mnimo igual a cero, para cuatro (4) valores de esfuerzo mximo (R=0), establecidos sobres la base de diferentes porcentajes (75, 80, 85 y 90 %) de la resistencia a la fluencia calculada mediante la realizacin de los ensayos a traccin de probetas del material base. Por cada nivel de esfuerzo se ensayaron a la fatiga en principio slo tres (3) probetas, con la finalidad de observar en qu regin de la muestra (metal base, cordn o zona afectada) sucedera su fractura. En la Tabla V se presentan los resultados de ciclos de vida de las doce (12) probetas ensayadas, as como el valor promedio y la desviacin estndar del nmero de ciclos de vida por nivel de esfuerzo establecido.

Una vez analizado el conjunto de los ensayos realizados, se pudo constatar que todas las fracturas se sucedan por el metal base, por tanto se consider que tres ensayos por nivel de esfuerzo permitiran realizar un estudio bastante aceptable del fenmeno. En la Figura 8 se presentan los resultados de los ensayos a fatiga en una grfica Esfuerzo (S) versus Nmero de Ciclos (N). Debido al tamao de la muestra, para generar una familia de curvas S-N de estos resultados, se utiliz el Mtodo Estndar [16], el cual seala que la curva obtenida de los promedios de N para cada nivel de esfuerzo, representan un buen estimado de una probabilidad de supervivencia del 50% para las probetas a ser ensayadas. De igual forma, este mtodo permite completar la familia de curvas S-N, que incluyan la probabilidad de supervivencia de las probetas, utilizando los valores de la desviacin estndar para cada valor de esfuerzo, indicados en la Tabla V. Esta familia de curvas fue ajustada usando la ecuacin propuesta por Basquin [15]

En la Tabla VI, se presentan los valores de A y b, y los coeficientes de correlacin del ajuste (R2), cuyos valores muy cercanos a 1, indican que las ecuaciones de Basquin obtenidas representan un buen estimado de los datos experimentales.

4. Anlisis de Resultados El hecho de que todas las probetas evaluadas a fatiga fallaran a nivel del substrato, indica que el tipo de junta y el proceso de soldadura utilizados permitieron obtener en cada caso, una junta soldada de mejores propiedades mecnicas a la fatiga que el material base. Este comportamiento es corroborado a travs del anlisis de las micro-estructuras realizadas, ya que se presentan estructuras ms finas y desordenadas a medida que se acerca al cordn de soldadura, lo que implica un aumento de las propiedades mecnicas en dicha regin, a pesar de poseer estructuras ms puntiagudas que propician la aparicin de micro grietas por las solicitaciones dinmicas. Los estudios de micro-indentacin tambin ayudan a soportar lo anteriormente dicho, ya que se observa un incremento (ver Figura 7) en los niveles de dureza cuando se realiza el estudio de la zona afectada por el calor, y unos niveles considerablemente ms bajos, para el material base. En la Figura 9 se muestra un diagrama S-N, donde se compara la curva terica del material base SA-516-70 a R = -1 (Sterico = 1095,0 N-0,1220), con la curva promedio producto de los ensayos realizados a este material a R = 0 (Sreal = 4098,4 N-0,1632). En dicha figura se observa una marcada diferencia en cuanto al nmero de ciclos de falla para un mismo nivel de esfuerzo. Sin embargo, los exponentes de ambas curvas presentan valores similares, que indican un comportamiento paralelo. Una relacin entre esfuerzos mximos y mnimos R igual a 0 debera generar una disminucin de la resistencia a la fatiga con respecto a un R = -1 [17]; sin embargo, los resultados obtenidos son contrarios a este esquema. Tratando de explicar este comportamiento se encuentra que el material ensayado tiene mejores propiedades mecnicas que las reportadas en la literatura, lo cual puede ser atribuido a la presencia de una estructura uniforme, que no deja ver una influencia marcada de la orientacin del grano a lo largo de la zona de laminacin. Una relacin entre esfuerzos mximos y mnimos R igual a 0 debera generar una disminucin de la resistencia a la fatiga con respecto a un R = -1 [17]; sin embargo, los resultados obtenidos son contrarios a este esquema. Tratando de explicar este comportamiento se encuentra que el material ensayado tiene mejores propiedades mecnicas que las reportadas en la literatura, lo cual puede ser atribuido a la presencia de una estructura uniforme, que no deja ver una influencia marcada de la orientacin del grano a lo largo de la zona de laminacin.

III. CONCLUSIONES 1. En todos los ensayos, las probetas evaluadas fallan a nivel del metal base, por lo que se concluye que la presencia del cordn de soldadura no marc influencia alguna sobre la resistencia a la fatiga de las probetas. Este comportamiento es sustentado por los estudios de las micro estructuras y de micro-indentacin. 2. En todos los ensayos, las probetas evaluadas fallan a nivel del metal base. 3. La presencia del cordn de soldadura no marc influencia alguna sobre la resistencia a la fatiga de las probetas. 4. El comportamiento a fatiga de estas juntas soldadas indica una marcada diferencia en cuanto al nmero de ciclos de falla para un mismo nivel de esfuerzo. 5. El paralelismo que presentan las curvas es un resultado esperado que confirma las apreciaciones anteriores sobre las fallas en el material base. Agradecimientos Los autores quieren expresar su agradecimiento al Laboratorio de Ensayos Mecnicos de la Escuela de Ingeniera Metalrgica y Ciencia de los Materiales de la Facultad de Ingeniera de la Universidad Central de Venezuela por el prstamo de los equipos utilizados en este trabajo; y al Proyecto N: PG 08-00-5673-2004 Estudio numrico y experimental de defectos y grietas en elementos de mquinas , financiado por el Consejo de Desarrollo Cientfico y Humanstico de la UCV (CDCH). De igual manera, se expresa el agradecimiento a la empresa TRIMECA (Trabajos Industriales y Mecnicos, CA) ubicada en Valencia, estado Carabobo, por proveer el material y la fabricacin de las juntas soldadas. IV. REFERENCIAS 1. Harvey. J. F., Pressure Component Construction. Design and Materials Application, New York, Van Nostrand Reinhold Co., 1980, p. 479. [ Links ] 2. Zahavi, E. & Torbilo, V. Fatigue Design. Life Expectancy of Machine Parts. Boca Raton, CRC Press, Inc., 1996, p. 322 [ Links ]

3. Moss, D.R., Pressure Vessel Design Manual. Third Edition, Oxford, Gulf Professional Publishing Co., 2004, p. 499 [ Links ] 4. Stephens, R.I. et. al., Metal Fatigue in Engineering, Second edition. New York , John Wiley & Sons, Inc., 2001, p. 472 [ Links ] 5. Shigley, J.E. & Mischke C.R., Diseo en Ingeniera Mecnica, 6th edicin, Mxico, Mc Graw Hill, 2002 [ Links ] 6. ASME Boiler and Pressure Vessels Code, Section VIII, Division 2. Alternative Rules for Construction of Pressure Vessel, The American Society of Mechanical Engineers, New York, 2004 [ Links ] 7. ASME Boiler and Pressure Vessels Code, Section II: Materials, Apart A, Ferrous Materials, Specification for Pressure Vessel Plates, for moderate and lower temperature service SA-516 / 516M, The American Society of Mechanical Engineers, New York, 2004. [ Links ] 8. Lincoln Electric. Catlogo de Productos. Electrodos para Soldaduras de Acero al Carbono Gricon 15 (AWS-7018). p.1 [ Links ] 9. ASME Boiler and Pressure Vessels Code, Section VIII, Division 1, Rules for Construction of Pressure Vessels, The American Society of Mechanical Engineers, New York, 2004. [ Links ] 10. ASME Boiler and Pressure Vessels Code, Section IX, Welding and Brazing Qualifications, The American Society of Mechanical Engineers, New York, 2004. [ Links ] 11. ASTM A370, Standard Test Methods and Definitions for Mechanical Testing of Steel Products, West Conshohocken, PA. ASTM International, 1997, p. 53. [ Links ] 12. PDVSA, Ensayo de Traccin para Materiales Metlicos, Caracas 1997 [ Links ]

13. Gere, J.M., Mecnica de Materiales, 6ta Edicin, Ciudad de Mxico, Ed. Thomson Learning, 2006, p. 960 [ Links ] 14. Fatigue Dynamics, Inc., Instruction Manual: Model LFE- 300 Variable speed, life, fatigue and endurance testing machine, 1998. [ Links ] 15. Basquin, O. H., Proc ASTM 10 (2) (1910) 625. [ Links ]

16. Collins, J.A., Failure of Materials in Mechanical Design: Analysis, Prediction, Prevention. Second edition, New York John Wiley & Sons, Inc. 1993, p. 654 [ Links ] 17. Wehner, T. & Fatemi, A., Effect of mean stress on fatigue behaviour of a hardened carbon steel. International Journal of Fatigue 13. N 3. 1991. pp 241248 [ Links ]

You might also like

- Ecuacion de EulerDocument12 pagesEcuacion de EulerVicdarlys Aular100% (1)

- Sistemas de Regulacion Maquinas ElectricasDocument19 pagesSistemas de Regulacion Maquinas ElectricasHeber RaHeNo ratings yet

- InvestigacionDocument12 pagesInvestigacionjuan vazquezNo ratings yet

- Zona PlásticaDocument13 pagesZona PlásticaAlex D'LIÖnNo ratings yet

- Mfi U 2Document11 pagesMfi U 2Carolina SolisNo ratings yet

- Ensayo JominyDocument5 pagesEnsayo JominyGabriela GimenezNo ratings yet

- Análisis Comparativo de Propiedades Mecánicas Del Acero 1045 y 1020Document11 pagesAnálisis Comparativo de Propiedades Mecánicas Del Acero 1045 y 1020Marcos Condorí PacoNo ratings yet

- Ensayo TraccionDocument7 pagesEnsayo TraccionAlejandro MuroNo ratings yet

- Ensayo de TorsionDocument17 pagesEnsayo de TorsionJorge Luis Cdn100% (2)

- Máquinas Electricas Practica 1 TransformadoresDocument28 pagesMáquinas Electricas Practica 1 TransformadoresDavid Vazquez100% (2)

- Análisis del golpe de ariete en un sistema hidráulicoDocument20 pagesAnálisis del golpe de ariete en un sistema hidráulicofrancisco100% (1)

- STC-9-Métodos de uniones permanentesDocument14 pagesSTC-9-Métodos de uniones permanentesEfrainRodriguezNo ratings yet

- ResMat I: RefBibliograf Temas Elasticidad y Esfuerzos CortantesDocument3 pagesResMat I: RefBibliograf Temas Elasticidad y Esfuerzos CortantesJohn Walter CPNo ratings yet

- Elementos Cargados AxialmenteDocument12 pagesElementos Cargados AxialmenteMorales Gamboa R. Carlos100% (1)

- Informe de Laboratorio de Mecanica de Fluidos #6 Perdidas Por TuberiasDocument5 pagesInforme de Laboratorio de Mecanica de Fluidos #6 Perdidas Por TuberiasHadit OliveroNo ratings yet

- Aplicaciones de los aceros Bohler en la industriaDocument4 pagesAplicaciones de los aceros Bohler en la industriaAbraham Campos ValenciaNo ratings yet

- Ensayo RockwellDocument3 pagesEnsayo RockwellRonald CuevaNo ratings yet

- Ensayos de CreepDocument12 pagesEnsayos de Creeposwaldo sanchezNo ratings yet

- Pruebas de tensión y materiales metálicosDocument3 pagesPruebas de tensión y materiales metálicosRicardo LópezNo ratings yet

- Ensayo doblado acero muescaDocument7 pagesEnsayo doblado acero muescaPatrick Acuña SaltosNo ratings yet

- Presentacion Prueba de SoldadurasDocument16 pagesPresentacion Prueba de SoldadurasEduardo GRNo ratings yet

- Informe Unión AtornilladaDocument19 pagesInforme Unión AtornilladaAnonymous YoPqBElNo ratings yet

- GinoDocument46 pagesGinoJhon MaiqueelNo ratings yet

- Guia Examen ExtraordinarioDocument3 pagesGuia Examen ExtraordinarioJesús PardoNo ratings yet

- Informe de MetalografiaDocument6 pagesInforme de MetalografiaSergio ToroNo ratings yet

- Dureza RockwellDocument6 pagesDureza RockwellOmar LunaNo ratings yet

- Monografia de Tratamientos Termico Del AceroDocument33 pagesMonografia de Tratamientos Termico Del AceroJonatanGalvanRojasNo ratings yet

- Capitulo 8 DurezaDocument75 pagesCapitulo 8 DurezaJeNzy VpNo ratings yet

- Propiedades MecanicasDocument39 pagesPropiedades MecanicasJosue Medina QuintanarNo ratings yet

- Ensayo de TracciónDocument18 pagesEnsayo de TracciónErwin Lopez ZapataNo ratings yet

- Corrosion Por Sales FundidasDocument6 pagesCorrosion Por Sales FundidasJesús LarezNo ratings yet

- Ensayo de Dureza RockwellDocument20 pagesEnsayo de Dureza RockwellcreynamNo ratings yet

- Teoría Del Esfuerzo Cortante MáximoDocument2 pagesTeoría Del Esfuerzo Cortante MáximoDaniel Valdivia Jr.No ratings yet

- Propiedades Mecánicas ALUMINIODocument7 pagesPropiedades Mecánicas ALUMINIOJosh De LoeraNo ratings yet

- Ensayo de Tensión. Ciencias de Los MaterialesDocument10 pagesEnsayo de Tensión. Ciencias de Los MaterialesxxcandykorexxNo ratings yet

- Máquinas eléctricas: Transformadores y motores eléctricosDocument67 pagesMáquinas eléctricas: Transformadores y motores eléctricosPiero BrionesNo ratings yet

- Laboratorio TraccionDocument5 pagesLaboratorio TraccionCarla RojasNo ratings yet

- Turbina Francis Marco TeoricoDocument6 pagesTurbina Francis Marco TeoricoCarlos Alberto Gomez ReyesNo ratings yet

- Informe Bejarano Laminado Trefilado ForjaDocument12 pagesInforme Bejarano Laminado Trefilado ForjaLenin EspinozaNo ratings yet

- Practica Ensayo de FlexionDocument17 pagesPractica Ensayo de FlexionCarlos LuceroNo ratings yet

- Fatiga de MaterialesDocument6 pagesFatiga de MaterialesEdward GotaNo ratings yet

- Manufactura 3 UlaDocument72 pagesManufactura 3 UlagoyoNo ratings yet

- GUIA No.1 ENSAYO DE TENSIONDocument14 pagesGUIA No.1 ENSAYO DE TENSIONMICHEL LOPEZNo ratings yet

- Tren magnético de levitaciónDocument5 pagesTren magnético de levitaciónEdu Alt EspartNo ratings yet

- Informe Nro 1 de Laboratorio Soldadura y Corte de MetalesDocument15 pagesInforme Nro 1 de Laboratorio Soldadura y Corte de MetalesHans Evert AncoNo ratings yet

- Deteccion de Fallas Por Cargas Ciclicas y de ImpactoDocument18 pagesDeteccion de Fallas Por Cargas Ciclicas y de ImpactoMartín HornaNo ratings yet

- Laboratorio de Ensayos de ArenaDocument14 pagesLaboratorio de Ensayos de ArenaMarco ManNo ratings yet

- DinamotorDocument28 pagesDinamotorLibertad Olivares SalazarNo ratings yet

- ProyectoDocument6 pagesProyectoSheryl100% (1)

- Diseño Demaquinas MDocument27 pagesDiseño Demaquinas MDerly AndrewsNo ratings yet

- LAB 2248 CorregirDocument14 pagesLAB 2248 CorregirDavid Felipe GabrielNo ratings yet

- Ensayo de Cizallamiento: Universidad Nacional de IngenieríaDocument10 pagesEnsayo de Cizallamiento: Universidad Nacional de IngenieríaElizabethNo ratings yet

- Corrosión Inducida Por La VelocidadDocument10 pagesCorrosión Inducida Por La VelocidadCamila LopezNo ratings yet

- Informe de CreepDocument6 pagesInforme de CreepgonzaloNo ratings yet

- Corriente Mono, Bi, y TriDocument6 pagesCorriente Mono, Bi, y Trianon_540574989No ratings yet

- Normas para Seleccion de MaterialesDocument13 pagesNormas para Seleccion de MaterialesGerman Paez100% (1)

- Analisis ExperimenalDocument4 pagesAnalisis ExperimenalDaniel GarciaNo ratings yet

- Potencia en Maquinas Herramientas Grupo 6Document3 pagesPotencia en Maquinas Herramientas Grupo 6FLAVIO100% (1)

- Laboratorio 07 - Sensores de Peso SemidesarrolladoDocument7 pagesLaboratorio 07 - Sensores de Peso SemidesarrolladoFranklin H CcorimanyaNo ratings yet

- Ensayo de tensión: Acero, aluminio y latónDocument16 pagesEnsayo de tensión: Acero, aluminio y latónEsteban OrozcoNo ratings yet

- Macros ExcelDocument130 pagesMacros ExcelRamón MartínezNo ratings yet

- Comandos Avanzados AutocadDocument35 pagesComandos Avanzados AutocadFernando Pocohuanca FNo ratings yet

- Business English Vocabulary and Useful ExpressionsDocument15 pagesBusiness English Vocabulary and Useful ExpressionsRamón MartínezNo ratings yet

- Cambiar WifiDocument1 pageCambiar WifiRamón MartínezNo ratings yet

- Manual PracticasDocument33 pagesManual PracticasJule LopezNo ratings yet

- autoCADComandos PDFDocument17 pagesautoCADComandos PDFYerzydDavidAlconBustosNo ratings yet

- NOM-028-STPS-2012 Sistema para La Administración Del Trabajo-Seguridad en Los ProcesosDocument44 pagesNOM-028-STPS-2012 Sistema para La Administración Del Trabajo-Seguridad en Los ProcesosVictor LopezNo ratings yet

- Cómo Hacer Impermeabilizante Con UnicelDocument5 pagesCómo Hacer Impermeabilizante Con UnicelRamón MartínezNo ratings yet

- NOM Recipientes A Presion Nom-020-Stps-2011 PDFDocument52 pagesNOM Recipientes A Presion Nom-020-Stps-2011 PDFJonathan GomezNo ratings yet

- Guia 004Document19 pagesGuia 004jurek-1100% (1)

- Norma Oficial Mexicana Nom 004Document15 pagesNorma Oficial Mexicana Nom 004Ramón MartínezNo ratings yet

- U4 Control Logico y Controladores Logicos ProgramablesDocument26 pagesU4 Control Logico y Controladores Logicos ProgramablesclauingNo ratings yet

- Autocad Dibujo 2d 3d 14 24959Document20 pagesAutocad Dibujo 2d 3d 14 24959Ramón MartínezNo ratings yet

- Listas MathDocument6 pagesListas MathRamón MartínezNo ratings yet

- Programacion de Controladores Logicos (PLC)Document0 pagesProgramacion de Controladores Logicos (PLC)Jhon Freddy BurgosNo ratings yet

- Corrosion Por Picaduras Del Aluminio y de La Aleacion Al 6201 en Soluciones de NaClDocument6 pagesCorrosion Por Picaduras Del Aluminio y de La Aleacion Al 6201 en Soluciones de NaCljesus00158No ratings yet

- Macros ExcelDocument130 pagesMacros ExcelRamón MartínezNo ratings yet

- Ex AmenesDocument1 pageEx AmenesRamón MartínezNo ratings yet

- Corrosion Filiforme PDFDocument5 pagesCorrosion Filiforme PDFgore_11No ratings yet

- Ae Guia Math5Document79 pagesAe Guia Math5dhgdhgNo ratings yet

- Tornillos Milimetricos PDFDocument6 pagesTornillos Milimetricos PDFOsvaldo Barraza PerezNo ratings yet

- Autocad Dibujo 2d 3d 14 24959Document20 pagesAutocad Dibujo 2d 3d 14 24959Ramón MartínezNo ratings yet

- Hoja Ruta o de ProcesoDocument4 pagesHoja Ruta o de ProcesoRamón MartínezNo ratings yet

- 25 MTBP 25 de 29Document26 pages25 MTBP 25 de 29Ramón MartínezNo ratings yet

- Torneado excéntrico: montajes, platos y utillajesDocument10 pagesTorneado excéntrico: montajes, platos y utillajesRamón MartínezNo ratings yet

- Ae Guia Math5Document79 pagesAe Guia Math5dhgdhgNo ratings yet

- Torneado ExcentricoDocument12 pagesTorneado ExcentricoRamón MartínezNo ratings yet

- Manufactura EsbeltaDocument36 pagesManufactura EsbeltaAlejandro FernandezNo ratings yet

- 273 282 1 PBDocument11 pages273 282 1 PBRamón MartínezNo ratings yet

- Art Lean SigmaDocument22 pagesArt Lean SigmaJairo Mauricio Sierra RuizNo ratings yet

- HALUROSDocument3 pagesHALUROSLG28No ratings yet

- Base Experimental de La Teoria Cuantica y La Estructura Atomica Cuestionario y ProblemasDocument4 pagesBase Experimental de La Teoria Cuantica y La Estructura Atomica Cuestionario y ProblemasAngel Sanchez VelazquezNo ratings yet

- Memoria Tecnica ZapataDocument3 pagesMemoria Tecnica ZapatayadiraNo ratings yet

- Guía InfiltraciónCDocument4 pagesGuía InfiltraciónCandres panaNo ratings yet

- MetapercepcionesDocument4 pagesMetapercepcionesMartha Zuñiga ParraNo ratings yet

- Geografia Global. El Paradigma Geotecnológico y El Espacio Interdisciplinario en La Interpretación Del Mundo Del Siglo XXI. Gustavo BuzaiDocument2 pagesGeografia Global. El Paradigma Geotecnológico y El Espacio Interdisciplinario en La Interpretación Del Mundo Del Siglo XXI. Gustavo Buzaiandox_1No ratings yet

- Problemas Geodesicos PrincipalesDocument66 pagesProblemas Geodesicos PrincipalesJose Castañeda100% (1)

- 06 Movimiento Curvilineo Tiro Parabolico PDFDocument11 pages06 Movimiento Curvilineo Tiro Parabolico PDFRodrigo CamposNo ratings yet

- Fluidos No NewtonianosDocument6 pagesFluidos No NewtonianosMarcelo NavarreteNo ratings yet

- Matemáticas DiscretasDocument3 pagesMatemáticas DiscretasNicolas CardenasNo ratings yet

- Segundo Examen Resistencia de Materiales I 2023Document5 pagesSegundo Examen Resistencia de Materiales I 2023schnayder rios belizarioNo ratings yet

- Aceites lubricantes para sistemas de refrigeraciónDocument5 pagesAceites lubricantes para sistemas de refrigeraciónGood OscarNo ratings yet

- Securitas Control de AccesosDocument49 pagesSecuritas Control de AccesosJohn Bohorquez Jimenez100% (1)

- Práctica 1 Fam - PDFDocument10 pagesPráctica 1 Fam - PDFmfkfeoNo ratings yet

- Rotación de Los Ejes CoordenadosDocument18 pagesRotación de Los Ejes CoordenadosYherfersson TebessNo ratings yet

- LABORATORIODocument6 pagesLABORATORIOLucero Núñez FélixNo ratings yet

- Mi 171Sh MV Lib 2Document194 pagesMi 171Sh MV Lib 2Manuel SeminarioNo ratings yet

- Flores de Bach y Astrologia PDFDocument10 pagesFlores de Bach y Astrologia PDFGustavo Cruz100% (4)

- El Magneto y Arnes de IgnitionDocument24 pagesEl Magneto y Arnes de IgnitiondavideduardoarteagafNo ratings yet

- Calibracion Usando PatronesDocument25 pagesCalibracion Usando PatronesUrybertoNo ratings yet

- Cómo Iluminar Espacios Oscuros Con Luz NaturalDocument20 pagesCómo Iluminar Espacios Oscuros Con Luz NaturalElitzaveruEryzoNo ratings yet

- 11 HDT Multitrans API GL 4Document2 pages11 HDT Multitrans API GL 4Javier GonzálezNo ratings yet

- Bioanálisis clínico: exámenes químicos de orinaDocument6 pagesBioanálisis clínico: exámenes químicos de orinaElizabeth100% (1)

- Malla FisicaDocument2 pagesMalla FisicaDavid RivadeneiraNo ratings yet

- SADocument53 pagesSASheylla M RamosNo ratings yet

- Departamento de Quimica Uam I Transformaciones Quimicas ProbDocument64 pagesDepartamento de Quimica Uam I Transformaciones Quimicas ProbChristian Rojas Gonzales100% (1)

- Luz Desde Luxor - Serapis BeyDocument50 pagesLuz Desde Luxor - Serapis Beyferlumen92% (13)

- Movimiento parabólico y balística: cálculos de trayectorias y fuerzasDocument24 pagesMovimiento parabólico y balística: cálculos de trayectorias y fuerzasCarlos A. Diaz0% (1)

- Estado Del Arte Suelo CementoDocument13 pagesEstado Del Arte Suelo CementoAndrés Tarazona GamboaNo ratings yet