Professional Documents

Culture Documents

Tema 4.09.4 - EnD Ultrasonido

Uploaded by

Ronald Leyva GiraldoCopyright

Available Formats

Share this document

Did you find this document useful?

Is this content inappropriate?

Report this DocumentCopyright:

Available Formats

Tema 4.09.4 - EnD Ultrasonido

Uploaded by

Ronald Leyva GiraldoCopyright:

Available Formats

Ultrasonido

Ultrasonido

Ing. Daniel Merino Ponce.

Pontificia Universidad Catlica del Per.

El ultrasonido son vibraciones mecnicas que se

transmiten en el material por medio de ondas de la

misma naturaleza que el sonido, pero con frecuencia

mayor a los 20,000 ciclos/segundo (Hz).

DMP

DMP

La inspeccin ultrasnica de metales se utiliza

principalmente para la deteccin de discontinuidades.

Este mtodo puede utilizarse para detectar fallas

internas en la mayora de los metales y aleaciones de

ingeniera. Tambin pueden inspeccionarse uniones

producidas por soldadura y uniones adhesivas.

La inspeccin ultrasnica se utiliza tambin para el

control de calidad e inspeccin de materiales en

industrias grandes. Esto incluye materiales metlicos y

compuestos, fabricacin de estructuras como tuberas y

recipientes a presin, naves, puentes, vehculos de

motor, maquinaria, motores de jet, etc.

DMP

BI OLOG A

Pregerminacin de semillas.

Homogeneizacin de la leche.

Putrefaccin interna en troncos de rboles.

Medicin de capas de tocino y muslos en porcino

vivo.

COMUNICACIONES

Seales submarinas, radar, y otros sistemas de

mensajes.

QUMICA

Preparacin de reacciones y floculacin.

FOTOGRAFA

Preparacin de emulsiones.

DMP

MEDICINA

Diagnsticos y exploraciones del cuerpo humano.

NAVEGACIN Y PESCA

Ayudas a la navegacin marina y sondas de

profundidad

INDUSTRIA QUMICA

Aceleracin del envejecimiento en la industria

vincola.

Preparacin de coloides.

Desgasificacin de lquidos.

Medicin de espesores en polmeros

DMP

CONSTRUCCIN

Inspeccin de concreto en la construccin

de edificios y puentes.

INDUSTRIA METAL-MECNICA Y

METALURGICA

Principalmente para el control de calidad en

productos fundidos, maquinados, forjados,

laminados, as como estructuras y uniones

soldadas.

DMP

La ventajas principales de la inspeccin por ultrasonido,

comparada con los otros mtodos de inspeccin no destructiva

son:

Gran velocidad de prueba; debido a que la operacin es

electrnica, proporciona indicaciones prcticamente

instantneas de la presencia de discontinuidades.

Mayor exactitud: en comparacin con los dems mtodos no

destructivos, en la determinacin de la posicin de

discontinuidades internas, estimando sus tamaos,

orientaciones, forma y profundidad.

Alta sensibilidad: permitiendo la deteccin de

discontinuidades extremadamente pequeas.

DMP

Alto poder de penetracin: lo que permite localizar

discontinuidades a una gran profundidad.

Buena resolucin: siendo esta caracterstica la que

determina que puedan diferenciarse los ecos procedentes de

discontinuidades prximas a la superficie.

Solo se requiere el acceso por una sola cara del material.

Permite la interpretacin inmediata, la automatizacin y el

control del proceso de fabricacin.

No utiliza radiaciones perjudiciales para el organismo

humano y no tiene efectos sobre el material inspeccionado.

Puede dejar registro permanente de las inspecciones

realizadas y evaluaciones a travs de computadora.

DMP

Las principales limitaciones de la inspeccin por

ultrasonido, comparadas con los otros mtodos de

inspeccin no destructiva son:

La inspeccin manual requiere mucha atencin y

concentracin de tcnicos experimentados.

Se requiere un gran conocimiento tcnico para el

desarrollo de los procedimientos de inspeccin.

Las piezas de geometra compleja, rugosas, de grano

grueso, porosas, demasiado speras, muy pequeas, muy

delgadas o no homogneas son difciles de inspeccionar.

DMP

Se necesita usar patrones de referencia, tanto para calibrar el

equipo como para caracterizar las discontinuidades.

Alto costo de equipo y accesorios.

Se necesita un acoplante para obtener una transferencia

efectiva de las seales entre piezas y transductor.

El patrn de referencia debe ser el mismo material o

parecido al que se va a inspeccionar.

DMP

Sonido.- energa vibratoria que viaja a travs de diferentes

medios y que pueden reflejarse como ecos.

Sonido continuo.- cuando la duracin del sonido es mucho

ms larga que el tiempo de oscilacin.

Sonido de impulso.- en este caso la duracin del sonido es

casi igual al tiempo de oscilacin y entre cada impulso existe

una pausa. En la tcnica de ultrasonido se utiliza siempre el

sonido por impulsos.

DMP

Sonido continuo Sonido de impulso

Figura 2.1. Diferencia del sonido en funcin de su duracin.

DMP

Figura 2.2. Esquema de resorte-partcula.

DMP

Figura 2.3. Esquema del ciclo realizado por el sistema resorte-partcula.

DMP

Figura 2.4. Diagrama de la partcula suspendida.

DMP

Figura 2.6. Ejemplo de tres ciclos completos.

DMP

Figura 2.7. Longitud de onda de dos planos adyacentes.

DMP

Figura 2.8. Oscilacin sinusoidal de un resorte cargado.

DMP

Figura 2.9. Dimensiones de una oscilacin.

DMP

Con relacin al origen y propagacin de las ondas es

necesario conocer los siguientes conceptos:

Onda: Difusin de oscilaciones, la cual aparece cuando un

componente elemental oscila y transmite la vibracin a

otro adyacente.

Longitud de onda (): Es la distancia entre dos puntos

cercanos con el mismo estado de oscilacin (fases iguales)

en direccin de propagacin de la onda.

Frente de onda: Es la lnea delantera de un tren de ondas

en propagacin. Todos los puntos del frente de onda

tienen el mismo estado momentneo de oscilacin.

DMP

Impedancia acstica (Z): Es la resistencia que ofrecen

los materiales al paso de las ondas ultrasnicas. La

impedancia es el producto de la densidad del material por

la velocidad mxima de vibracin en el mismo; se

representa por la siguiente ecuacin:

Z = V

m

donde:

= Densidad (kg/m

3

)

V

m

= Velocidad mxima de vibracin en el material

(m/s)

Z = Impedancia acstica (kg/m

2

s)

DMP

s m x V

m kg x

Ni

Ni

/ 10 63 , 5

/ 10 9 , 8

3

3 3

=

=

( )( ) s m kg x s m x m kg x V Z

2 6 3 3 3

/ 10 11 , 50 / 10 63 , 5 / 10 9 , 8 = = =

Ejemplo 2.1. Calcular la impedancia acstica del nquel.

De la Tabla 2.1 obtenemos los siguientes datos:

Luego operando tenemos:

DMP

Las ondas ms utilizadas en ultrasonido son:

a) Longitudinales o de compresin

b) Transversales o de corte

c) Superficiales o de Rayleigh

d) De placa o de Lamb.

v = f

donde:

V = Velocidad (m/s),

f = Frecuencia (hertz o ciclos/s)

= Longitud de onda (m/ciclo)

DMP

Algunas veces llamadas tambin ondas de

compresin, son el tipo de ondas ultrasnicas

mayormente usadas en la inspeccin de

materiales. Este tipo de ondas se caracterizan

porque los desplazamientos de las partculas son

en direccin paralela a la de propagacin.

DMP

b) Caractersticas de la onda longitudinal.

DMP

Las ondas longitudinales ultrasnicas se propagan

fcilmente en lquidos, gases, as como en slidos elsticos.

Las trayectorias medias de las molculas de los lquidos y

gases a presin de 1 atm son tan pequeas que las ondas

longitudinales pueden propasarse simplemente por la

colisin elstica de una molcula con la siguiente. La

velocidad de las ondas longitudinales es de

aproximadamente 5920 m/s en el acero, 1480 m/s en agua y

330 m/s en el aire.

DMP

En las ondas transversales el movimiento de las

partculas es perpendicular a la direccin de

propagacin.

Para la propagacin de las ondas transversales, es

necesario que cada partcula tenga una gran fuerza

de atraccin con las partculas vecinas.

La velocidad de las ondas transversales es de

aproximadamente el 50% de la velocidad de las

ondas longitudinales para el mismo material.

DMP

b) Caractersticas de la onda transversal.

DMP

Estas ondas viajan a lo largo de superficies planas o curvas

de partes slidas relativamente gruesas, penetran a una

profundidad mxima de una longitud de onda y su velocidad

es aproximadamente el 90% de la velocidad de las ondas

transversales. Las ondas superficiales siguen el contorno de

la superficie. En las ondas superficiales, la oscilacin de la

partcula generalmente sigue una rbita elptica

DMP

DMP

Tambin conocidas como ondas de placa, se propagan en

placas (hechas de metal o materiales compuestos) de

espesores de unas cuantas longitudes de onda. Una onda

Lamb consiste de una vibracin compleja que ocurre a

travs del espesor del material. Las caractersticas de

propagacin de las ondas Lamb dependen de la densidad,

propiedades elsticas y estructura del material as como del

espesor del objeto de prueba y la frecuencia.

DMP

Existen dos formas de ondas Lamb:

1) simtricas o dilatacionales

2) asimtricas o flexionantes.

DMP

Figura 2.16. Ondas Lamb.

DMP

La velocidad de propagacin de las ondas

longitudinales, transversales y superficiales es

un factor constante del material e independiente

de la frecuencia y de las dimensiones de la pieza

a ensayar.

Las velocidades del sonido, de acuerdo con el

tipo de onda, pueden ser calculadas con las

siguientes frmulas:

DMP

V

1

=(E/)([(1-)/((1+ )(1-2 ))])

V

t

= (E/)((1/(2(1+ ))))

V

t

0.5V

1

V

s

0.9V

t

DMP

Donde:

V

1,

V

t,

V

s

son las velocidades de las ondas

longitudinales, transversales y superficiales,

respectivamente. E es el mdulo de elasticidad, es

la densidad y es la constante de Poisson o factor de

contraccin transversal.

DMP

Para este tipo de incidencia, puede utilizarse la Ley de

Shell (ley de reflexin y refraccin) con la cual pueden

ser calculadas las direcciones de las ondas reflejadas y

transmitidas.

(sen/sen)=(V

1

/V

2

)

=Angulo de la onda incidente(ngulo de incidencia)

=Angulo de la onda refractada(ngulo de refraccin)

V

1

=Velocidad del sonido en el medio de incidencia

V

2

=Velocidad del sonido en el medio de transmisin

DMP

1

2

Figura 2.18. Reflexin de la onda incidente. Figura 2.19. Refraccin de la onda incidente.

DMP

La conversin de modo se lleva a efecto por: la geometra

de la pieza, por la divergencia del haz o cuando una onda

ultrasnica incide oblicuamente sobre la interfase entre dos

materiales que tengan una impedancia acstica diferente,

con lo cual pueden generarse cuatro ondas diferentes.

DMP

DMP

DMP

DMP

DMP

Es la condicin lmite para lograr la reflexin total de la

onda longitudinal refractada y se obtendr cuando:

L

=90

o

Es el ngulo de incidencia con el que se puede lograr

que la onda transversal emitida en el segundo medio

alcance el caso lmite de la reflexin total, es decir:

T

=90

o

DMP

2

1

V

sen V

sen

L

=

seg km

sen seg km

sen

/ 9 . 5

) 90 )( / 7 . 2 (

=

9 . 5

) 1 )( 7 . 2 (

= sen

457 . 0 = sen

457 . 0 Arcsen = 23 . 27 =

Ejemplo:

Para una interfase plexiglass-acero, en la cual incide una

onda longitudinal, el clculo del primer ngulo crtico se

hace de la siguiente manera:

Datos:

Velocidad longitudinal del plexiglass = 2.7 km/seg

Velocidad longitudinal del acero = 5.9 km/seg

Solucin:

DMP

2

1

V

sen V

sen

T

=

seg km

sen seg km

sen

/ 2 . 3

) 90 )( / 7 . 2 (

=

2 . 3

) 1 )( 7 . 2 (

= sen

843 . 0 = sen

843 . 0 Arcsen =

53 . 57 =

Continuando con el mismo ejemplo anterior, el dato adicional

que necesitamos es:

Velocidad transversal del acero = 3.2 km/seg

Solucin:

DMP

Existe una gran variedad de equipos ultrasnicos de

diferentes marcas, modelos, tamaos, forma,

presentacin de resultados, etc.

La seleccin deber ser de acuerdo a las necesidades

de inspeccin y al sistema de transmisin apropiado.

Sin embargo, el sistema de transmisin pulso-eco es

el ms utilizado en la actualidad.

DMP

Para llevar a cabo la transmisin del ultrasonido existen

tres mtodos bsicos:

Pulso-eco.

Onda continua (Transparencia).

Resonancia.

DMP

Consiste en hacer incidir impulsos cortos de vibraciones

ultrasnicas sobre un cuerpo, de tal forma que la energa

reflejada en las discontinuidades o en la pared posterior

proporcionen una buena base para poder valorar el tiempo

transcurrido en ida y vuelta del impulso y permita as

determinar la distancia a la cual se encuentran las

discontinuidades desde la superficie o pared posterior.

DMP

DMP

En este mtodo se emplean dos palpadores, uno

que emite y otro que recibe. El mtodo se

fundamenta en las variaciones que se producen en

la transmisin de la energa ultrasnica como

consecuencia de la presencia de discontinuidades o

cambios de micro estructura, variaciones que

quedan registradas en la pantalla del equipo.

DMP

DMP

La mayora de los sistemas de inspeccin ultrasnica

incluye el siguiente equipo bsico:

Un generador electrnico de seales que produce pulsos

elctricos.

Un palpador (transductor) que emite el haz de ondas

ultrasnicas cuando recibe los pulsos elctricos.

Un acoplante que transfiere las ondas del haz ultrasnico a

la pieza de prueba.

Un palpador (que puede ser el mismo que se utiliz para

emitir las ondas de ultrasonido) para aceptar y convertir

las ondas de ultrasonido de la pieza de prueba a pulsos

elctricos.

DMP

Un dispositivo electrnico para amplificar y si es

necesario, desmodular o de otra manera modificar las

seales del transductor.

Un dispositivo de despliegue para indicar las

caractersticas o marcas de salida de la pieza de prueba,

el dispositivo puede ser un tubo de rayos catdicos

(TRC).

Un reloj electrnico o contador (timer) para controlar la

operacin de los componentes del sistema, para servir

como punto de referencia primario, y para proporcionar

coordinacin del sistema completo.

DMP

DMP

DMP

DMP

El espesor del cristal usado en funcin de su

velocidad de propagacin del sonido determinan

la frecuencia del impulso generado y para ello se

utiliza la siguiente frmula:

d=v/2f

d=espesor del cristal

v=velocidad del sonido en el cristal

f=frecuencia nominal a ser generada

DMP

La calidad de un palpador es determinada por sus

caractersticas especficas tales como:

a) Frecuencia.

b) Campo cercano y campo lejano.

c) Divergencia del haz.

d) Forma e intensidad de la presin sonora.

e) Capacidad de amortiguacin y de resolucin.

DMP

DMP

La cara de un cristal en un transductor ultrasnico no

vibra uniformemente bajo la influencia del pulso

elctrico; esto es, vibra en forma compleja describiendo

un mosaico formado por cristales individuales en donde

cada uno vibra en la misma direccin pero ligeramente

fuera de fase con sus vecinos. Cada elemento en el

mosaico acta como una fuente puntual y emite una onda

esfrica hacia afuera desde el plano de la cara del cristal,

ver figura 4.3.

DMP

DMP

Para calcular la longitud del campo cercano se utiliza la

siguiente expresin:

N=(d2)/4V o bien N=d2/4

Donde N es la longitud del campo cercano, d es el dimetro del

elemento (cristal) del transductor, f es la frecuencia central del

transductor y, v es la velocidad acstica en el material de

prueba.

DMP

DMP

En el campo cercano el haz ultrasnico se propaga en lnea

recta y en el campo lejano la onda acstica se expande al

aumentar la distancia desde el emisor.

Para una frecuencia dada, a mayor dimetro del cristal de

un transductor, el haz presenta una menor divergencia; a

menor dimetro del cristal, la divergencia del haz se

incremento. Adicionalmente el ngulo de divergencia

disminuye al aumentar la frecuencia manteniendo

constante el dimetro del cristal.

DMP

La mitad del ngulo de la divergencia del haz de

un emisor circular se determina con:

sen=1.22/d

Cuando el emisor no es circular, el ngulo de divergencia

no se puede evaluar exactamente aplicando la ecuacin

anterior.

DMP

Los palpadores pueden ser clasificados en los

siguientes grupos de acuerdo a:

1) Forma de propagar el haz ultrasnico.

2) Tcnica de inspeccin,

3) Nmero de cristales.

4) Grado de amortiguamiento.

5) Aplicaciones especiales

DMP

DMP

DMP

Los palpadores pueden ser clasificados de acuerdo

a la tcnica de inspeccin que se utilice en:

a) Contacto

b) Inmersin

DMP

Palpadores de contacto

Estos palpadores son colocados directamente sobre la

superficie de inspeccin utilizando un medio de acople y

presionando el palpador sobre la misma para que puedan

ser transmitidas las ondas ultrasnicas.

Palpadores de inmersin

La transmisin del ultrasonido desde el palpador a la pieza

en inspeccin se efecta a travs de una columna de

lquido, es decir, sin que exista contacto directo, presin

o rozamiento entre el palpador y la pieza.

DMP

Figura 4.7. Palpadores de inmersin.

DMP

Figura 4.8. Palpadores de inmersin (cncavos).

DMP

De acuerdo con el nmero de cristales piezoelctricos

que contiene el palpador pueden ser clasificados como:

a) De un solo cristal (emisor y receptor)

b) De doble cristal o dual (uno emisor y el otro receptor)

c) De cristales mltiples

DMP

Palpador normal de un solo cristal

(emisor y receptor)

Este tipo de palpadores contiene un solo cristal

piezoelctrico que realiza las funciones de emisor y

receptor y cuyas caractersticas fueron descritas

anteriormente en los palpadores de haz recto.

Palpador dual o de doble cristal

Un palpador dual est compuesto en s por dos cristales

completamente independientes, incorporados en una misma

carcaza. Uno trabaja como emisor y el otro como receptor.

DMP

DMP

De cristales mltiples

Est compuesto por tres o ms cristales y diseado para

aplicaciones especiales tales como:

a) Medida simultnea de varios espesores.

b) Inspeccin de superficies curvas.

c) Inspeccin de muestras grandes.

En el primer caso, est formado por varios transductores

duplex (emisor-receptor), con diferentes inclinaciones y

frecuencias.

DMP

DMP

Palpadores periscpicos

Estos palpadores se utilizan en lugares de poco acceso

como puede ser en el interior de barrenos.

Palpador con lnea de retardo

Es un palpador de haz longitudinal que va montado sobre

una cua llamada "lnea de retardo" hecha de lucita o de

plexigls, y cuyo propsito es incrementar la resolucin

cerca de la superficie frontal, asimismo reduce hasta una

tercera parte el campo muerto (figura 4. 1 ).

DMP

DMP

Palpadores para alta temperatura

Son palpadores que se utilizan sobre piezas muy calientes,

por ejemplo inmediatamente despus de forja, rolado, etc.

Usando ste tipo de palpadores, la inspeccin puede

hacerse de dos formas:

a) Usando el palpador directamente, se utiliza un acoplante

especial llamado "Pyrogel" hasta una temperatura de

260

o

C (500

o

F)-, el contacto del palpador con la pieza es

intermitente.

b) Otra forma es utilizando una lnea de retardo de un

material llamado "Vespel", el cual es muy difcil de

maquinar- se puede emplear entre 427 y 538

o

C (800-

1000

o

F), figura 4.12.

DMP

Figura 4.12. Palpadores para alta temperatura.

DMP

Uno de los accesorios del sistema de ultrasonido es el

cable coaxial, el cual en sus extremos posee conectores

los cuales unen al instrumento y palpador.

Un accesorio del sistema de ultrasonido es el cable

coaxial, el cual en sus extremos posee conectores los

cuales unen al instrumento y palpador. Los tipos de

conectores ms comunes son:

Microdot: para palpadores muy pequeos (con rosca).

BNC: de medio giro.

UHF: para muy alta frecuencia (con rosca), usado en

inmersin.

Lemo de media presin: como el utilizado en el

palpador de rueda.

Tuchel: en la actualidad fuera de uso.

Los acoplantes normalmente usados para la

inspeccin por contacto son agua, aceites,

glicerina, grasas de petrleo, grasa de silicn,

pasta de tapiz y varias sustancias comerciales tipo

pasta. Pueden usarse algunos plsticos suaves que

transmiten las ondas de sonido donde puede

lograrse un buen acoplamiento aplicando presin

de la mano a la unidad de rastreo.

Debe considerarse lo siguiente para la

seleccin de un acoplante:

1) Acabado superficial de la pieza,

2) Temperatura de la superficie de prueba.

3) Posibilidad de reacciones qumicas entre la

superficie de prueba y el acoplante.

4)Requerimientos de limpieza (algunos

acoplantes son difciles de remover).

Seleccin y uso de los medios acoplantes

La tcnica ultrasnica necesita de un acoplante adecuado

para transmitir el ultrasonido entre el palpador y la pieza

de prueba. El acoplante puede ser lquido, semilquido o

pastoso que sigue las caractersticas siguientes:

1) Proporciona un acoplamiento acstico positivo para una

prueba confiable (amplitudes de ecos de pared posterior

consistentes).

2) Moja la superficie de la pieza de prueba y la cara del

palpador, excluyendo el aire entre ellas.

3) Puede ser fcilmente aplicado.

4) No se escurre de la superficie fcilmente.

5) Proporciona una lubricacin adecuada para fcil

movimiento del palpador sobre la superficie de prueba.

6) Es homogneo y libre de partculas slidas o burbujas.

7) Est libre de contaminantes (como plomo o azufre).

8) No se congela o evapora bajo las condiciones de prueba

9) Es removido fcilmente o se evapora despus de que el

ensayo se ha completado.

Es de importancia crtica la seleccin del acoplante

adecuado para aplicaciones especficas del ensayo

ultrasnico.

Agua como acoplante

El agua es utilizada ampliamente como acoplante para

ensayos ultrasnicos. Algunas veces se le agregan

agentes humedecedores o detergentes para asegurar un

buen humedecimiento de la superficie y eliminar las

pelculas de aire.

Sin embargo, la viscosidad del agua es tan baja que no

permanece en las superficies de prueba el tiempo

suficiente para completar los procedimientos del ensayo

ultrasnico. Por ejemplo, el agua no puede ser utilizada

en superficies verticales o angulares a menos que sea

suministrada continuamente mediante una bomba y

tampoco es til para pruebas en materiales absorbentes o

en aquellos que reaccionan adversamente.

Gelatinas basadas en agua como acoplantes

Se utilizan ampliamente en objetos de prueba hechos con

materiales compuestos avanzados. Tales materiales

absorben agua y como resultado experimentan

degradaciones crticas en sus propiedades. Debido a su

alta viscosidad, el gel puede servir como relleno en

superficies de materiales compuestos rugosos. Los geles

son solubles en agua y pueden limpiarse fcilmente

cuando la prueba es terminada.

Aceite y grasa como acoplantes

Varios grados de aceite son utilizados ms

frecuentemente que el agua para ensayos

ultrasnicos por contacto, principalmente porque

permanecen en la superficie de prueba por ms

tiempo. Los aceites que contienen agentes

humectantes, como los que se utilizan en

muchos aceites comerciales para motores, son

los ms deseables para estas aplicaciones.

Para superficies calientes se utilizan aceites ms pesados

o grasas, en superficies verticales y para rellenar

irregularidades en superficies extremadamente rugosas.

Estos aceites pesados se retienen en la superficie por ms

tiempo que los grados mas ligeros.

Acoplantes basados en glicerina

La glicerina se utiliza comnmente como acoplante ya

que se adhiere a la superficie ms efectivamente que el

agua o aceites de grado ligero y porque es un mejor

igualador de impedancia acstica para los palpadores y

los objetos de ensayo.

En superficies de componentes forjados, se obtienen

amplitudes de seales de eco ms altas con glicerina que

con agua. En muchas situaciones experimentales, el

propilen glicol sirve como un acoplante lquido

conveniente. En algunos casos una pequea cantidad de

agentes humectantes ayuda a la glicerina a adherirse a la

superficie.

El ensayo ultrasnico es un mtodo de inspeccin por

comparacin, es decir, las indicaciones de las

discontinuidades son comparadas con las indicaciones

artificiales en los patrones de referencia. Los bloques

patrones son usados para estandarizar la calibracin del

equipo y evaluar en forma comparativa las indicaciones

obtenidas de la pieza de ensayo. Los patrones de

referencia hechos de materiales debidamente

seleccionados para garantizar su sanidad interna y que

satisfagan los requisitos de atenuacin, tamao de grano y

tratamiento trmico.

DMP

Las discontinuidades artificiales son maquinadas muy

cuidadosamente para cumplir con tolerancias muy

cerradas, entre las ms comunes se encuentran: agujeros

de fondo plano, agujeros laterales y muescas. Las normas

y especificaciones requieren del uso de patrones de

referencia fabricados de varias aleaciones, tamaos y

formas conteniendo agujeros o muescas de tamaos

diversos. Los bloques de calibracin ms familiares son

descritos a continuacin:

(Nota: Dependiendo del fabricante, algunos bloques de calibracin

estn dimensionados en milmetros y otros en pulgadas)

DMP

Los bloques de referencia Area/Amplitud dan la posibilidad

de verificar la linealidad vertical del sistema de ensayo. La

amplitud de la indicacin debe aumentar a medida que

aumenta el tamao de la discontinuidad. Existen bloques

similares redondos de 2 plg de dimetro.

BLOQUES DE REFERENCIA DISTANCIA/AMPLITUD

Esta serie est formada por 19 bloques cilndricos de 2 plg de

dimetro, todos tienen un agujero plano de igual dimetro en

el centro de la cara de fondo con una profundidad de 3/4 de

plg. Estos son diez bloques de 2 plg de dimetro con un

agujero plano al fondo con una profundidad de 3/4 plg.

DMP

DMP

DMP

Nota: A 0.005 plg; el agujero debe ser recto y perpendicular a la superficie de entrada ( 0 30 min), con un

desplazamiento 0.10 plg del eje longitudinal.

3.750 plg

0.875 plg

1.000 plg

1.250 plg

1.500 plg

2.250 plg

3.750 plg

6.750 plg

3.750 plg

6.750 plg

3.000 plg

0.125 plg

0.250 plg

0.500 plg

0.750 plg

1.500 plg

3.000 plg

6.000 plg

3.000 plg

6.000 plg

3/64 plg

5/64 plg

5/64 plg

5/64 plg

5/64 plg

5/64 plg

5/64 plg

5/64 plg

8/64 plg

8/64 plg

3-0300

5-0012

5-0025

5-0050

5-0075

5-0150

5-0300

5-0600

8-0300

8-0600

LARGO

TOTAL

RECORRIDO DE

METAL BASE (B)

BARRENO PLANO

DIAMETRO (A)*

IDENTIFICACION

DEL BLOQUE

Tabla 5.1. Dimensiones e identificacin de los patrones de

referencia-juego bsico ASTM.

DMP

BLOQUE ESCALONADO

El bloque de escalones sirve para efectuar calibraciones

cuando se requiere un alto grado de exactitud en la

determinacin de espesores de pared: para la verificacin del

desgaste que se ha tenido, por ejemplo, una tubera en

servicio. El nmero de escalones as como el intervalo de sus

incrementos respectivos estar en funcin del lmite de

calibracin deseado. El transductor de doble cristal o duplex

y este tipo de bloque es la clsica combinacin, usando un

equipo ultrasnico tipo pulso-eco con barrido tipo "A". La

figura 5.4 ilustra este tipo de bloque.

DMP

DMP

El Cdigo ASME Secc. V especifica una serie de

bloques especialmente diseados para un determinado

caso de ensayo. Estos bloques sern nicamente

enumerados a manera informativa y de orientacin,

solamente el bloque bsico de acuerdo con el artculo 5

para la calibracin de ensayos a soldaduras de fabricacin

ser introducido un poco ms detalladamente.

DMP

Bloque bsico para inspeccin de soldaduras en servicio

especificado en el artculo T-441.1.1

Boques para calibracin de piezas fundidas

Bloque de calibracin para transductores angulares

(soldaduras de tubos) segn T-542.8.1.1

Bloque de calibracin para inspeccin de soldaduras de

fabricacin

El material a usar para maquinar el bloque estndar debe

ser el mismo nmero P que la pieza a fabricar (los nmeros

P 1, 3, 4 y 5 se consideran equivalentes). El proceso de

fabricacin y el tratamiento trmico del bloque debe ser

igual al del material a ensayar.

DMP

Las condiciones superficiales de bloque deben ser

representativas del acabado superficial de los

componentes a ensayar. Antes de maquinar el bloque, este

debe ser ensayado minuciosamente usando un traductor

normal. Indicaciones menores deben ser excluidas de las

sendas del sonido para detectar los diferentes reflectores.

DMP

DMP

El Cdigo AWS DI. 1 especifica el uso de los patrones IIW

(Internacional Institute of Welding) tipo 1 2, los cuales

estn estandarizados en medidas de pulgadas o en

milmetros (figura 5.7).

La mayor diferencia entre ambos tipos es que las superficies

reflectores estn localizados a 4 y 9 pulgadas (100 y 225

mm) para el tipo 1 y a 4 y 8 pulgadas (100 y 200 mm) para

el tipo 2. En ambos tipos las calibraciones y controles se

realizan de forma similar.

El material de los bloques es de A36 pero se puede utilizar

otro material equivalente acsticamente.

DMP

DMP

DMP

La inspeccin ultrasnica de los materiales puede

realizarse por varias tcnicas. En la aplicacin prctica

del ensayo ultrasnico existen dos tcnicas bsicas: de

contacto y de inmersin.

TECNICA DE CONTACTO

En la tcnica de contacto el palpador se coloca

directamente sobre la pieza usando un medio de acople

para transmitir el sonido a travs de la pieza en

inspeccin.

DMP

DMP

El primer diagnstico a realizar es determinar si el

primer eco en la pantalla es un eco real de una

discontinuidad, un eco geomtrico o un eco de

interferencia. A pesar de que hay especificaciones que

requieren una evaluacin del eco para determinar la

clase de falla que lo genera se considera que es muy

inseguro dar un dictamen sobre un tipo de falla

basndose nicamente en su comportamiento acstico

DMP

DMP

DMP

DMP

DMP

DMP

DMP

DMP

DMP

DMP

DMP

DMP

DMP

DMP

DMP

DMP

DMP

DMP

DMP

DMP

En la inspeccin no destructiva es importante definir

algunos trminos necesarios para poner en claro algunos

conceptos.

Sensibilidad

Se traduce como la capacidad del sistema de prueba de

convertir la energa reflejada por la discontinuidad en

seal de respuesta. Entre ms capacidad tenga el sistema

de prueba de captar seales dbiles provenientes de

reflectores pequeos o lejanos y amplificarlos para

producir una seal de respuesta, se dice que la

sensibilidad es mejor.

DMP

La sensibilidad es afectada directamente por las

caractersticas y eficiencia del transductor. Por ejemplo,

un transductor de mayor frecuencia es ms sensible

porque puede detectar discontinuidades ms pequeas, si

el transductor es amortiguado mecnicamente se mejora

la deteccin de discontinuidades finas.

DMP

Poder de penetracin

Se traduce como la capacidad de las ondas para poder vencer

la prdida de energa por la atenuacin acstica, es decir, de

poder recorrer mayor distancia en la materia y est en

funcin de la presin acstica con que son generadas dichas

ondas, as como la impedancia acstica del material.

La presin acstica puede aumentar si se concentra el haz

ultrasnico, es decir, si se reproduce el ngulo de

divergencia de dicho haz, lo que se logra al incrementar el

dimetro del transductor o su frecuencia de acuerdo a la

ecuacin de la divergencia del haz ultrasnico.

DMP

Sin embargo, debido a que el coeficiente de absorcin de

los materiales es directamente proporcional al cuadrado

de la frecuencia, al aumentar la frecuencia disminuye

ligeramente la penetracin del haz, por lo que para

inspeccionar materiales de grueso espesor se prefiere

hacer uso de bajas frecuencias y dimetros grandes del

transductor.

Al incrementar el poder de penetracin del haz ultrasnico

se mejora la sensibilidad para detectar discontinuidades

pequeas localizadas a distancias profundas en el

material.

DMP

Resolucin

Se traduce como la capacidad del sistema de prueba de

poder detectar discontinuidades muy cercanas entre s o

que se encuentren muy cercanas a la superficie del

material a inspeccionar.

La resolucin en el campo cercano depende tambin del

tiempo muerto requerido en la respuesta del transductor,

que se origina cuando el cristal piezoelctrico est

oscilando y el amplificado.

DMP

Indicacin

El trmino indicacin , relacionado con las pruebas no

destructivas, se refiere a la respuesta que se obtiene al

aplicar algn mtodo de inspeccin de END, ya sea la

concentracin de partculas, el sangrado de penetrante,

una seal ultrasnica, el cambio de densidad en una

radiografa, etc., y que requiere ser interpretada para

determinar su significado.

DMP

Discontinuidad

Es una interrupcin en la estructura o configuracin fsica

normal de un material.

Defecto

Es una discontinuidad, la cual har inaceptable la pieza o

material para su uso, y que podr causar falla de la pieza

cuando sea puesta en servicio,

DMP

Tipos de indicaciones

No todas las indicaciones son causadas por

discontinuidades, existen tres tipos generales de

indicaciones que son:

Indicacin falsa.

Indicacin no relevante.

Indicacin verdadera.

DMP

Existen diferencias especficas entre las tres, y el tcnico

debe ser capaz de:

Determinar en que tipo est clasificada una indicacin.

Interpretar una indicacin especficamente y determinar

qu la causa.

Requiere experiencia y habilidad para evaluar una

indicacin apropiadamente,

Utilizar el mtodo de inspeccin apropiado.

Seguir procedimientos escritos.

DMP

Indicacin falsa

Es aquella producida u obtenida por una mala aplicacin

del mtodo de inspeccin o una limpieza inadecuada.

Indicacin no relevante

Es una indicacin producida por la configuracin

geomtrica de la pieza.

DMP

Indicacin verdadera

Es aqulla que proviene de una discontinuidad.

Para poder determinar si una indicacin es verdadera, se

requiere de un conocimiento previo del proceso empleado

para la fabricacin del artculo, el conocimiento de su

funcionamiento y los esfuerzos a los que ha estado

sometido.

Una indicacin verdadera puede o no ser aceptable,

dependiendo de los requerimientos de la especificacin

del producto.

DMP

Es posible que una discontinuidad aceptable pueda

incrementarse en tamao a causa de los esfuerzos a que se

somete una pieza durante su servicio.

Las indicaciones de discontinuidades superficiales

aparecen como imgenes agudas, bien definidas y claras.

Las indicaciones de discontinuidades sub- superficiales

aparecen como imgenes menos definidas, anchas,

irregulares y difusas.

DMP

Interpretacin y evaluacin

Los trminos interpretacin y evaluacin se refieren a dos

pasos completamente diferentes del proceso de prueba.

- Interpretar: Significa decidir que condiciones

caus una indicacin; si es una grieta, una

porosidad, un traslape o alguna otra discontinuidad.

- Evaluar: Es la accin de determinar si una

indicacin cumple con un criterio de aceptacin

especificado.

DMP

USO DEL PALPADOR ANGULAR

TIPOS DE PALPADORES

ANGULARES

Existen varios modos para hacer una clasificacin de los palpadores angulares

desde el punto de vista de las siguientes caractersticas: tamao, frecuencia,

forma, tipo de zapata, (intercambiable o fija), temperatura de las piezas en

inspeccin, etc.

DMP

TIPOS DE PALPADORES

DMP

TIPOS DE PALPADORES

ANGULARES

La zapata est hecha de plexiglass y el transductor est colocado en ngulo; en

la parte superior delantera de la zapata tiene unas ranuras que ayudan a atenuar

la onda ultrasnica que viene de regreso al transductor para que no cause

ninguna interferencia que pueda influir en el resultado de una inspeccin. Los

palpadores angulares traen marcado en la zapata el ngulo de refraccin del

sonido dentro del material de prueba, los ngulos comerciales son: 45, 60, 70

y 90.

DMP

PASOS PRELIMINARES A LA

INSPECCION CON HAZ ANGULAR

Antes del inicio de cualquier inspeccin, usando un palpador

angular, es necesario efectuar cuatro pasos preliminares:

- Determinacin del punto ndice de emisin del haz (punto

real de salida del haz).

- Verificacin del ngulo refractado.

- Calibracin de distancia.

- Ajuste de la sensibilidad de prueba.

DMP

DETERMINACION DEL PUNTO

INDICE DE EMISION DEL HAZ

El punto ndice de emisin del haz de un palpador angular no siempre coincide

con el sealado en la zapata por el fabricante. Evidentemente, al irse

desgastando la zapata, el punto de salida del haz va desplazndose generalmente

hacia adelante.

DMP

DESPLAZAMIENTO DEL PUNTO

INDICE DE EMISION DEL HAZ

DMP

PUNTO INDICE DE EMISION

El conocimiento del punto exacto de la salida del haz es muy importante cuando el

equipo se ajusta en recorrido del haz, por lo cual, es necesario conocer cmo se

determina:

1.- Colocar el palpador sobre el patrn de referencia IIW, como se muestra en la

figura 2.3

DMP

VERIFICACION DEL PUNTO

INDICE DE EMISION DEL HAZ

DMP

VERIFICACION DEL PUNTO INDICE

DE EMISION DEL HAZ

2.- A continuacin se desplaza el palpador hacia adelante y

hacia atrs hasta conseguir la mxima amplitud de la primera

reflexin de pared posterior, lo cual se conseguir cuando el

punto ndice de emisin se encuentre situado, justamente,

sobre el centro de la seccin del arco de 4 pulg. (101.6 mm.)

de radio del patrn de referencia el cual se halla situado en la

ranura bilateral. Mantener en esa posicin el palpador y

marcar la zapata directamente en la lnea que relaciona el

cero del bloque de referencia.

DMP

VERIFICACION DEL ANGULO

REFRACTADO

Aunque los palpadores angulares tienen marcado el ngulo

de refraccin en la zapata, en muchas ocasiones el verdadero

ngulo de salida del palpador no coincide con el sealado

por el fabricante debido, en la mayora de los casos, a un

desgaste irregular.

DMP

MODIFICACION DEL ANGULO DE

INCIDENCIA DEBIDO AL DESGASTE

DE LA ZAPATA

1

2

DMP

VERIFICACION DEL ANGULO

REFRACTADO

En efecto, si la zapata se desgasta ms por su parte trasera, el

ngulo de entrada ser ligeramente mayor.

Si por el contrario, la zapata est ms desgastada por su parte

delantera el ngulo de entrada ser menor.

Se apoya el palpador sobre el bloque de referencia, en el lado

donde se encuentre marcado el ngulo refractado esperado,

se busca la mxima amplitud de la reflexin de pared

posterior procedente de la interface formada por el material

del patrn y el inserto de plstico (perplex).

DMP

VERIFICACION DEL ANGULO

REFRACTADO

DMP

VERIFICACION DEL ANGULO

REFRACTADO

La mxima amplitud se lograr cuando la trayectoria terica

del eje central del haz pase por el centro del inserto de

plstico. A continuacin y sin mover ya el palpador, se

observa en el bloque que valor angular est coincidiendo con

la marca hecha anteriormente en la zapata y ese valor ser el

ngulo refractado.

DMP

CALIBRACION DE DISTANCIA

Para efectuar la calibracin de distancia, se pueden usar varios patrones de

calibracin como por ejemplo el bloque IIW Tipo I II. En las figuras 2.6 y 2.7

se muestra la posicin del palpador y la ubicacin de las reflexiones

correspondientes para cada caso.

DMP

VERSIONES DIFERENTES DEL PATRON IIW Y

REFLEXIONES CORRESPONDIENTES OBTENIDAS

DMP

VERSIONES DIFERENTES DE PATRONES ANGULARES

MINIATURA Y LAS REFLEXIONES CORRESPONDIENTES

OBTENIDAS SEGN LA ORIENTACION DEL PALPADOR

DMP

AJUSTE DE LA SENSIBILIDAD

PARA LA INSPECCION

DMP

AJUSTE DE LA SENSIBILIDAD PARA

LA INSPECCION

El dimetro del agujero se toma como discontinuidad de

referencia. Al desplazar el palpador hacia adelante y hacia

atrs se obtiene la mxima amplitud de la reflexin del

agujero; tener cuidado en no confundir esta indicacin con la

de reflexin de la pared del patrn.

Usando el control de ganancia ajustar la amplitud de la seal

del reflector por ejemplo al 50% y as queda establecido el

nivel de referencia.

DMP

INSPECCION DE SOLDADURAS

El palpador angular se usa normalmente para la inspeccin

de soldaduras. Cuando en la trayectoria del haz ultrasnico

no encuentra alguna discontinuidad en donde reflejarse, ste

seguir viajando hasta encontrar algo que lo refleje o lo

disipe.

Las discontinuidades ms comunes en la inspeccin de

soldaduras son: falta de fusin, penetracin incompleta,

escoria, grietas, poros, etc.

Durante el barrido de inspeccin el palpador se debe mover

de tal manera que sea cubierto el volumen total de la

soldadura y de la zona afectada trmicamente.

DMP

DESPLAZAMIENTO DEL PALPADOR EN LA

INSPECCION DE UNA UNION SOLDADA

Para calibrar el equipo se debe determinar la distancia de la trayectoria del sonido,

conociendo el espesor de la pared y el ngulo de refraccin del palpador.

DMP

TERMINOS COMUNMENTE EMPLEADOS EN LA

INSPECCION CON TRANSDUCTOR ANGULAR

1.- Distancia Angular. Es la distancia del sonido a travs del material en inspeccin y el

valor de la distancia recorrida se puede observar en la pantalla.

2.- Distancia Superficial. Es la distancia desde el punto de emisin (marcado en la zapata)

hasta el punto en el cual se obtiene una reflexin. Esta distancia se mide horizontalmente

sobre la superficie del material inspeccionado, desde la marca del punto ndice de

emisin.

3.- Distancia de Brinco (Skip Distance). Es la distancia en lnea recta (sobre la superficie)

desde el punto de entrada del sonido hasta el punto de reflexin de la superficie de

contacto.

4.- Primera y Segunda Pierna (Senda). Se le llama primera pierna a la distancia diagonal de

la trayectoria del sonido, desde la superficie anterior (la que est en contacto con el

palpador) hasta la superficie posterior. La segunda pierna es la distancia entre la

superficie posterior y la anterior.

5.- La Trayectoria ST. Es la distancia de viaje del haz angular desde la interface entre el

material en inspeccin y el palpador, hasta la otra cara del material y regreso a la

superficie original. La trayectoria ST es igual a la primera pierna mas la segunda

pierna.

DMP

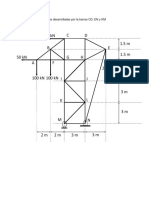

DETERMINACION DE LA POSICION DE UNA

DISCONTINUIDAD

Para la interpretacin y la evaluacin correcta, es muy importante conocer la

posicin de la discontinuidad en la seccin de la unin soldada. La posicin

de la discontinuidad se puede determinar por distintos procedimientos:

a) Trazando un croquis a escala, sobre el que se transportan las

correspondientes medidas y ngulos.

b) Mediante el empleo de reglas de clculo que resuelven las ecuaciones de

clculo directo.

c) Por clculo directo; conocida la distancia angular L (distancia recorrida

por el pulso), ngulo de refraccin del palpador , espesor del material y

si ha habido reflexin del haz.

d) En la actualidad los equipos ms recientes cuentan con la funcin de hacer

el clculo directo y presentar valores directos en la pantalla de: trayectoria

recorrida del haz, distancia superficial y profundidad.

DMP

DETERMINACION DE LA POSICION DE UNA

DISCONTINUIDAD POR CALCULO DIRECTO

Distancia superficial (A) = L Sen

Profundidad de la discontinuidad (P

1

)= L Cos

(cuando se encuentra en la prime-

ra pierna).

Profundidad de la discontinuidad

(cuando se encuentra en la segun- (P

2

) = 2t-L Cos

da pierna).

Profundidad de la discontinuidad

(cuando se encuentra en la terce- (P

3

) =L Cos -2t

ra pierna).

Profundidad de la discontinuidad

(cuando se encuentra en la cuar- (P

4

) = 4t - L Cos

ta pierna).

Profundidad de la discontinuidad

(cuando se encuentra en la quin- (P

5

) = L Cos -4t

ta pierna).

Distancia de brinco. (SD) = (2t) tan

DMP

LOCALIZACION DE UNA DISCONTINUIDAD

CON CALIBRACION EN RECORRIDO DEL HAZ

A

1 2

L

1er PIERNA

2da PIERNA

P

DMP

PUNTOS QUE DEBEN SER CONSIDERADOS ANTES

DE INICIAR UNA INSPECCION

Antes de iniciar la inspeccin de un determinado cordn de soldadura, todo

inspector debe informarse acerca de los siguientes puntos:

1. Tipo de material a inspeccionar.

2. Espesor del material base.

3. Tipo de preparacin en la unin.

4. Proceso de soldadura utilizado.

5. Tratamiento trmico.

6. Placas o anillos de respaldo (soporte).

DMP

TIPO DE MATERIAL A INSPECCIONAR

1. Tipo de material a inspeccionar. Conocer el tipo de material (acero

dulce, aleado, inoxidable, etc.) puede ayudarle a saber si en las zonas

adyacentes al cordn va a encontrar estructura de grano grueso o fino, lo

que determinar la frecuencia a emplear.

DMP

ESPESOR DEL MATERIAL BASE

2. Espesor del material base. Saber el espesor del material base es

siempre muy importante, ya que nos sirve para: realizar los clculos de

localizacin (profundidad y distancia superficial) de las discontinuidades,

ayudar en la eleccin del ngulo a emplear y servir para conocer la

distancia de brinco y medio brinco entre las cuales ha de desplazarse el

palpador durante la ejecucin de la inspeccin.

DMP

TIPO DE PREPARACION DE LA UNION

3. Tipo de preparacin de la unin. Conocer el tipo de preparacin de

la unin ayuda, de forma muy considerable, a la interpretacin de las

indicaciones. As, por ejemplo, si la preparacin de la unin es en

doble V la posible falta de penetracin que pudiera existir en esta

unin se encontrar en el centro del cordn, es decir, entre los

cordones de raz de uno y otro lado.

DMP

PROCESO DE SOLDADURA UTILIZADO

4. Proceso de soldadura utilizado. Del tipo de proceso de soldadura van a

depender las discontinuidades que se espera encontrar con mayor seguridad. As

por ejemplo, si se ha soldado con soldadura oxiacetilnica (OAW), el tcnico

sabe de antemano que no va a encontrar inclusiones de escoria; en cambio, se

debe tener en cuenta que en este tipo de soldadura las discontinuidades ms

frecuentes son: poros, falta de fusin, penetracin incompleta, etc.

DMP

TRATAMIENTO TERMICO

5. Tratamiento trmico. En ocasiones, en ciertos tipos de cordones, es

necesario realizar tratamientos trmicos posteriores a la soldadura.

Estos tratamientos pueden originar cambios en el tamao de grano del

cordn e influir sobre la eleccin de la frecuencia del palpador

DMP

INSPECCION DE SOLDADURAS

DMP

INSPECCION DE SOLDADURAS

Conviene combinar, el movimiento de vaivn entre d y d/2 con una

ligera rotacin del transductor a un lado y otro de su direccin y

perpendicular a la unin, con el objeto de detectar, con ngulos

favorables las discontinuidades inclinadas. Para detectar, grietas

transversales, el transductor es colocado como se indica en 1a figura

3.12b. La Superficie de las caras sobre las cuales se va a realizar el

rastreo deben estar limpias de xido, aceite, grasa, salpicado de

soldadura, etc.

DMP

INSPECCION DE SOLDADURAS

Las uniones en ngulo y en "T" sin preparacin de bordes suelen

presentar, falta de penetracin (figura 3.13a) y resulta ms difcil de

examinar que las uniones en "K" (figura 3.13b) ya que en stas la

unin queda completamente soldada. Se pueden examinar con cierta

facilidad mediante el uso de palpadores de incidencia norma1.

Mientras que las uniones en "K" son inspeccionadas tanto con haz

normal como con haz transversal. En las uniones en con incidencia

normal se pueden detectar fcilmente falta de fusin y falta de

penetracin en la raz, discontinuidades que suelen ser, las ms

crticas en este tipo de unin.

DMP

INSPECCION DE UNIONES SOLDADAS CON

INCIDENCIA NORMAL

DMP

INSPECCION DE SOLDADURAS

Mediante incidencia angular, se pueden detectar, en uniones "K",

discontinuidades como grietas e inclusiones de escoria en el cordn,

empleando ngulos de penetracin de 45 y 60 en placas menores a 30

mm. de espesor (figura 3.14 a).

La tcnica de incidencia angular se puede aplicar tambin a las uniones de

ngulo (figura 3.14 b), en donde el eco de la arista del vrtice "A", puede

servir de indicacin del eco de referencia. Estas uniones suelen presentar

falta de penetracin en una de las dos caras.

DMP

INSPECCION DE UNIONES SOLDADAS CON

INCIDENCIA ANGULAR

DMP

INSPECCION DE SOLDADURAS

Las uniones a traslape se inspeccionan preferentemente mediante el

uso de un palpador de haz angular, recomendndose un ngulo de

penetracin de 60 para espesores mayores de 10 mm.

La inspeccin de uniones soldadas de estructuras tubulares son

generalmente ms dificiles y dependen adems de la forma especfica

de la unin. La inspeccin de las uniones tubulares se lleva a cabo

con un transductor angular y desde el tubo que va adosado o unido

como se muestra en la figura 3.15

DMP

INSPECCION DE SOLDADURA EN ESTRUCTURAS

TUBULARES CON HAZ ANGULAR

DMP

TECNICA DE TRAZO DE LA CURVA

DAC

Se tomar como referencia el artculo 5. de la Secc. V, ya que

ste es el ms usado como mtodo de inspeccin para materiales

y fabricacin de componentes de metal soldados.

EVALUACION DE SOLDADURAS SEGN EL ARTICULO

5, SECC. V DEL CODIGO ASME

DMP

BLOQUES DE CALIBRACION

Dependiendo del material a inspeccionar, el artculo 5 prescribe

diferentes tipos de bloques de calibracin, por ejemplo, para piezas

fundidas se deben usar los patrones de SA-609 para la inspeccin con

palpadores normales y el patrn de la figura 4.1 para la inspeccin con

palpadores angulares. El sistema de calibracin y ajuste es similar al que

describiremos usando el patrn bsico fabricado de acuerdo con T-

542.2.1 del artculo 5 (ver figura 4.2)

DMP

PATRON DE CALIBRACION PARA PALPADORES

ANGULARES

DMP

PATRON DE CALIBRACION PARA

PALPADORES ANGULARES

Nota (1): Mnimo

Nota General:

Holes: Drilled and reamed essentially parallel to the examination surface. The

tolerance on hole

Diameter shall be 1/32 in. The tolerance on location through the thickness shall be

1/8 in.

Material thickness T Diameter Holes required

in. Through 2 in in T/2

Greater than 2 in. 3/8 in. T/4, T/2 and 3T/4

DMP

BLOQUE DE CALIBRACION BASICO

DMP

PATRON BASICO DE CALIBRACION

DMP

CALIBRACION DE LA DISTANCIA

La distancia de calibracin puede ser ajustada en funcin de :

- Distancia superficial (A)

- Distancia recortada (A)

- Trayectoria del sonido (L)

- Profundidad de la falla (P)

En el Cdigo ASME (Secc. V, artculo 4, B-10) se d como ejemplo

de calibracin del rango usando la profundidad (P).

DMP

PARAMETROS PARA CALIBRACION DEL RANGO

DE INSPECCION

DMP

CURVA DAC

La curva DAC es un lnea de referencia que considera la prdida de amplitud en funcin de

la distancia recorrida.

D A C = Distancia - Amplitud - Correccin (de sus siglas en ingls).

En realidad es una curva corregida de referencia al utilizar reflectores cilndricos a diferentes

profundidades y se obtiene la misma sensibilidad de inspeccin a pesar de la atenuacin

sufrida.

DMP

CURVA DAC

Para obtener resultados de ensayo lo ms real posible se deben

cumplir con las siguientes condiciones:

a) Que el material del patrn bsico sea igual al de la pieza a

ensayar.

b) Que el espesor de la soldadura corresponda al espesor del

patrn bsico.

c) El acabado de la superficie del patrn bsico debe ser

representativo de los acabados superficiales de la pieza en

inspeccin (si no es as realizar correccin por transferencia).

DMP

TRAZO DE LA CURVA DAC

Para poder compensar la atenuacin y divergencia del sonido a

medida que la distancia recorrida por el ultrasonido aumenta, es

indispensable trazar una curva utilizando el patrn bsico

correspondiente al espesor a ensayar. Dicha curva debe ser trazada

sobre la pantalla del monitor, trazada electrnicamente o sobre una

pantalla de acrlico sobrepuesta.

DMP

TRAZO DE LA CURVA DAC

La curva DAC se obtiene de la siguiente manera:

1.- Posicione el palpador hasta obtener la amplitud mxima de aquel barreno que d la

mayor respuesta.

2.- Ajuste el control de la sensibilidad hasta obtener que el eco del barreno con mayor

respuesta alcance el 80% de la Altura Total de la Pantalla (ATP) 5%. Marque sobre la

pantalla el pico de la indicacin.

3.- Posicione el palpador para obtener la mxima respuesta de otra indicacin.

4.- Despus de obtener la mayor amplitud de este segundo barreno, marque tambin su pico

sobre la pantalla.

DMP

TRAZO DE LA CURVA DAC

5.- Coloque ahora el palpador de tal manera que pueda obtener la mxima amplitud del

tercer barreno y marque a su vez su pico sobre la pantalla.

6.- Maximize la indicacin del barreno a 3/4 de profundidad despus de que el sonido haya

rebotado en la pared opuesta del patrn. Marque tambin sobre la pantalla el pico de esta

indicacin.

7.- Por medio de una curva conecte los picos de las indicaciones de los barrenos laterales

para obtener la curva DAC.

8.- Para corregir la calibracin y poder as evaluar reflectores perpendiculares (indicaciones

superficiales y en la raz de soldaduras en V) va 4.5

DMP

AJUSTE DE LA SENSIBILIDAD Y TRAZO DE LA

CURVA DISTANCIA AMPLITUD CORRECCION (DAC)

DMP

LONGITUD DE REGISTRO DE LA

INDICACION

La evaluacin de la longitud de una falla se hace

por medio de la cada de 6 dB.

DMP

You might also like

- DS 040-2008-EmDocument98 pagesDS 040-2008-EmFreddy Rondonil SNo ratings yet

- ASME - IX - Ruben - 10.PDF Curso Asme Material de LecturaDocument180 pagesASME - IX - Ruben - 10.PDF Curso Asme Material de LecturaRonald Leyva Giraldo100% (2)

- GeneralidadesDocument9 pagesGeneralidadesRonald Leyva GiraldoNo ratings yet

- Cronograma Ac-13-261 Refuerzo Av. UniversitariaDocument1 pageCronograma Ac-13-261 Refuerzo Av. UniversitariaRonald Leyva GiraldoNo ratings yet

- 2 Mtto PreventivoDocument17 pages2 Mtto PreventivoRonald Leyva GiraldoNo ratings yet

- Tema 4.12 - Reparación Por SoldaduraDocument112 pagesTema 4.12 - Reparación Por SoldaduraRonald Leyva GiraldoNo ratings yet

- Tema 01 - Introduccion A Las Tecnologias de SoldaduraDocument37 pagesTema 01 - Introduccion A Las Tecnologias de SoldaduraRonald Leyva GiraldoNo ratings yet

- Tema 01 - Introduccion A Las Tecnologias de SoldaduraDocument37 pagesTema 01 - Introduccion A Las Tecnologias de SoldaduraRonald Leyva GiraldoNo ratings yet

- Guia 6 - Fis 10Document5 pagesGuia 6 - Fis 10Marco PinedoNo ratings yet

- Practica 6 Primera Ley de La TermodinamicaDocument15 pagesPractica 6 Primera Ley de La Termodinamicadricardocan0% (1)

- 1 .Geometria en R3.2021Document17 pages1 .Geometria en R3.2021gustavo valdiviesoNo ratings yet

- Sistemas de Proteccion Contra Sobre Corriente y CortocircuitoDocument19 pagesSistemas de Proteccion Contra Sobre Corriente y CortocircuitoWashington CastroNo ratings yet

- 1era LEY SC GAS IDEAL Ej 3Document6 pages1era LEY SC GAS IDEAL Ej 3Guillen Morales M.No ratings yet

- Factores de Rendimiento DeportivoDocument8 pagesFactores de Rendimiento DeportivorodrigoNo ratings yet

- SimetriasDocument5 pagesSimetriasAntonio Jesus Escalante DiazNo ratings yet

- Laboratorio 2 2021-1Document14 pagesLaboratorio 2 2021-1Johan Mauricio Infante MondragonNo ratings yet

- Fisica Cuantica Problemas ResueltosDocument17 pagesFisica Cuantica Problemas ResueltosMichael PomaNo ratings yet

- Luis Velasquez CONVECCION FORZADADocument7 pagesLuis Velasquez CONVECCION FORZADANex SaiferNo ratings yet

- La Energía en Las Reacciones QuímicasDocument4 pagesLa Energía en Las Reacciones QuímicasNatalia RenNo ratings yet

- Supletorio 1 Estatica 2-20172Document3 pagesSupletorio 1 Estatica 2-20172KarenNo ratings yet

- Informe de Fisicoquimica 1Document10 pagesInforme de Fisicoquimica 1Oscar Enrique Lopez MontañoNo ratings yet

- ProyectoDocument7 pagesProyectoABDIEL RODOLFO NUÑEZ ENRIQUEZNo ratings yet

- Diseño de Levas 2Document22 pagesDiseño de Levas 2Jesmil Antonio Dimas ZeñaNo ratings yet

- Resistencia Interna de Una PilaDocument6 pagesResistencia Interna de Una PilaAlexander ArdilaNo ratings yet

- Informe ResaltoDocument10 pagesInforme ResaltoMIKE JEFFERSON ALIAGA FERNANDEZNo ratings yet

- Cargas Térmicas Que Se Deben Calcular para Una Cava Cuarto o Cuarto Refrigerado (Herles Alvarez)Document9 pagesCargas Térmicas Que Se Deben Calcular para Una Cava Cuarto o Cuarto Refrigerado (Herles Alvarez)herlesNo ratings yet

- Archivo1135876 1614740422Document21 pagesArchivo1135876 1614740422HiCarlNo ratings yet

- Diferencia FinitaDocument4 pagesDiferencia FinitaLuigi Garcia CuevaNo ratings yet

- Ejercicios Resueltos Espacios VectorialesDocument11 pagesEjercicios Resueltos Espacios VectorialesJuanmanuel-1025100% (1)

- m3 Practico Cisneros Ricse LorenaDocument8 pagesm3 Practico Cisneros Ricse LorenaLudwig Limache MaytaNo ratings yet

- Informe Practica Integrada 1Document32 pagesInforme Practica Integrada 1StefaniaBlancoNo ratings yet

- Cuadros Comparativos Entre Compuestos Orgánicos e InorgánicosDocument6 pagesCuadros Comparativos Entre Compuestos Orgánicos e InorgánicosLizeth CáceresNo ratings yet

- I. Transferencia de CalorDocument57 pagesI. Transferencia de CalorMaria Gonzales100% (1)

- Temario QUIMICA I O-2023Document1 pageTemario QUIMICA I O-2023Jesse SeSeNo ratings yet

- PRACTICA 3 Parametros Del TransformadorDocument11 pagesPRACTICA 3 Parametros Del TransformadorGUSTAVO ANGELNo ratings yet

- PROBLEMAS PROPUESTOS N°02 - CalorDocument4 pagesPROBLEMAS PROPUESTOS N°02 - CalorJuan David Benites GarciaNo ratings yet

- Prevencion de Riesgos LaboralesDocument66 pagesPrevencion de Riesgos LaboralesMarlon AlarconNo ratings yet

- P.2.3Amplificador Emisor ComunDocument5 pagesP.2.3Amplificador Emisor Comunjcarloos lgNo ratings yet