Professional Documents

Culture Documents

Inyeccion

Uploaded by

smejiagonzalesCopyright

Available Formats

Share this document

Did you find this document useful?

Is this content inappropriate?

Report this DocumentCopyright:

Available Formats

Inyeccion

Uploaded by

smejiagonzalesCopyright:

Available Formats

INSTITUTO POLITCNICO NACIONAL

ESCUELA SUPERIOR DE INGENIERA MECNICA Y ELCTRICA

UNIDAD CULHUACAN

CALCULO DE LA RED HIDRALICA PARA EL CIRCUTO DE

ENFRIAMIENTO DE UN PROCESO DE INYECCIN DE

PLSTICOS

TESINA

QUE PARA OBTENER EL TTULO DE

INGENIERO MECNICO

PRESENTAN:

ANDRADE ARIAS MARGARITA

ZARZA DE LA CRUZ NANCY

DIRIGIDA POR:

ING. JESUS DE LOS ANGELES PEREZ ESPIRIDION

ING. FERNANDO MORALES GARCIA

MXICO D.F. JUNIO DE 2010

IPN

ESCUELA SUPERIOR DE INGENIERA MECNICA Y ELCTRICA

UNIDAD CULHUACAN

TESINA

QUE PARA OBTENER EL TITULO DE: INGENIERO MECANICO

NOMBRE DEL SEMINARIO: INSTRUMENTACION Y CONTROL DE SISTEMAS HIDRAULICOS

Nmero de registro DES/ESIME-CUL-2009/56/09

DEBERA DESARROLLAR: MARGARITA ANDRADE ARIAS

NANCY ZARZA DE LA CRUZ

NOMBRE DEL TEMA

CALCULO DE LA RED HIDRULICA PARA EL CIRCUITO DE ENFRIAMIENTO DE UN PROCESO DE INYECCIN

DE PLSTICOS

INTRODUCCION

El proceso de inyeccin de termoplsticos se fundamenta en fundir un material plstico y hacerlo fluir

hacia un molde, a travs de una boquilla en la mquina de inyeccin, en donde llena una cavidad

que le da una forma determinada permitiendo obtener una amplia variedad de productos. El moldeo

por inyeccin es la tcnica de procesamiento de mayor utilizacin para la transformacin de

plsticos. Su popularidad radica en la versatilidad para obtener productos de variadas geometras y

para diversos usos.

CAPITULADO

CAPTULO l GENERALIDADES DEL PROYECTO

CAPTULO ll CONCEPTOS DE INGENIERA

CAPITULO lll PLANTEAMIENTO DEL PROYECTO

CAPITULO lV DESARROLLO DEL PROYECTO

CAPITULO V COSTO-BENEFICIO

Fecha: Mxico D.F. a 12 de junio de 2010

ING. JESS DE LOS ANGELES PREZ ESPIRIDION ING. FERNANDO MORALES GARCA

COORDINADOR DEL SEMINARIO ASESOR

ING. ARACELI LETICIA PERALTA MAGUEY

JEFA DE LA CARRERA DE I.M.

I

NDICE GENERAL

ndice General I

ndice de Figuras V

ndice de Tablas VII

Resumen VIII

Abstract VIII

Objetivo General X

Justificacin XI

Introduccin XII

CAPTULO l GENERALIDADES DEL PROYECTO

1.1 Antecedentes Histricos 2

1.2 El Principio del Moldeo de Plstico 3

1.3 Mquina de inyeccin de Plstico 4

1.3.1 Molde 9

1.3.2 Moldeo por Inyeccin 10

1.4 Control de Parmetros 11

1.4.1 Ciclo de Moldeo 11

1.4.2 Ciclo de Inyeccin 12

1.4.3 PVT (Relaciones de Presin-Volumen-Temperatura) 15

1.5 Cristalizacin y Deformacin de la Pieza al Enfriarse (Contraccin) 16

1.6 Colada Fra y Caliente 18

1.7 Coloracin de la Pieza 18

1.8 Temperatura de Proceso 20

1.9 Flujo y Diseo de Flujo 21

1.9.1 Ventilacin y Presin 23

1.9.2 Tcnicas Modernas 24

1.9.3 Entradas 25

1.10 Caractersticas y Requerimientos de la Mquina de Inyeccin de

Plstico 27

II

1.10.1 Dimensiones de la Mquina 31

1.11 Defectos, Causas Posibles y Soluciones en Partes Moldeadas 32

1.12 Reciclaje y Reus del Plstico 37

1.13 Salud y Riesgos para el Entorno 40

1.14 Sumario 41

CAPTULO ll CONCEPTOS DE INGENIERA

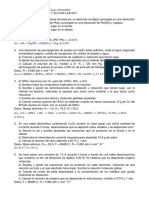

2.1 Ecuacin de Bernoulli 44

2.2 Ecuacin General de la Energa 48

2.3 Nmero de Reynolds 49

2.3.1 Flujo Laminar y Turbulento 51

2.3.2 Ecuacin de Darcy 55

2.3.3 Diagrama de Moody 56

2.4 Prdidas Menores 58

2.5 Redes de Tuberas 60

2.5.1 Redes de Tubera en Serie 60

2.5.2 Redes de Tubera en Paralelo 61

2.6 Potencia y Eficiencia 62

2.6.1 Carga Neta Positiva de Succin (C.N.P.S.) 63

2.6.2 Gravedad Especfica 64

2.6.3 Presin de Vapor 64

2.7 Seleccin y Aplicacin de Bombas 65

2.7.1 Curvas de Rendimiento de la Bomba Centrfuga 68

2.8 Sumario 70

CAPITULO lll PLANTEAMIENTO DEL PROYECTO

3.1 Necesidades de la Empresa 72

3.2 Objetivo 72

3.3 Requerimientos de Diseo del Cliente 73

3.4 Desarrollo de Propuesta 73

3.4.1 Proceso de Fabricacin de las Taparroscas 74

III

3.4.1.1 Requerimientos Cualitativos y Cuantitativos del Agua para el Proceso 75

3.4.1.2 Proceso a Enfriar 75

3.5 Requerimientos del Equipo 75

3.6 Seleccin de una Unidad Generadora de Agua Helada 76

3.7 Seleccin del Equipo 80

3.7.1 Instalacin del Equipo 82

3.8 Equipo y Componentes 82

3.9 Alimentacin Elctrica 84

3.10 Disposiciones de Espacio 86

3.11 Manejo y Localizacin del Equipo 87

3.12 Condiciones de Operacin 89

3.13 Tubera de Lquido para Enfriar 89

3.14 Verificacin del Sub-enfriamiento y del Sobrecalentamiento 90

3.15 Sumario 91

CAPITULO lV DESARROLLO DEL PROYECTO

4.1 Memoria de Clculo 93

4.2 Normas de Instalacin de Sistemas de Rociadores Contra Incendio

NFPA 13 STANDARS FOR THE INSTALLATION OF SPRINKLER

SYSTEMS

93

4.3 Vistas de Diseo 97

4.4 Clculo de Prdidas de Friccin a un Sistema de Enfriadores a Moldes

para Maquinas de Inyeccin de Plstico

100

4.4.1 Clculos de la Red Hidrulica 103

4.5 Prdidas en Tramo de Tubera de la Salida de la Bomba a la Entrada

del Ramal hacia las Mquinas

107

4.6 Seleccin de la Bomba 108

4.6.1 Seleccin del Motor Elctrico 113

4.7 Sumario 115

IV

CAPITULO V COSTO-BENEFICIO

5.1 Anlisis de Costos 117

5.2 Costos 119

5.3 Ganancias 124

5.4 Punto de Equilibrio 124

CONCLUSIONES 126

BIBLIOGRAFIA 127

GLOSARIO 128

ANEXOS 129

V

NDICE DE FIGURAS

Figura 1.1 La unidad de inyeccin (Fuente: [IV]) 4

Figura 1.2 a) Sistemas de cierre hidrulico-mecnico con palancas acodabas

b) Sistema de cierre hidrulico (Fuente: [IV]) 5

Figura 1.3 Partes de la unidad de inyeccin (Fuente: [IV]) 6

Figura 1.4 Fenmeno de plastificacin (Fuente: [IV]) 6

Figura 1.5 Esquema de un molde comercial prefabricado, al cual slo le falta

la cavidad para la pieza deseada (Fuente: [V])

9

Figura 1.6 Cierre del molde e inicio de la inyeccin (Fuente: [IV]) 12

Figura 1.7 Inyeccin del material (Fuente: [IV]) 13

Figura 1.8 Aplicacin de la presin de sostenimiento (Fuente: [IV]) 13

Figura 1.9 Plastificacin del material (Fuente: [IV]) 14

Figura 1.10 Enfriamiento y extraccin de la pieza (Fuente: [IV]) 14

Figura 1.11 Etapas del ciclo de inyeccin (Fuente: [IV]) 15

Figura 1.12 Piezas de LEGO de diferentes colores moldeados por inyeccin

(Fuente: [II]) 19

Figura 1.13 Flujo de polmero en la cavidad. La viscosidad del polmero

aumenta al enfriarse en contacto con las paredes del molde

(Fuente: [VII]) 21

Figura 1.14 Mquina de inyeccin de plstico 29

Figura 1.15 Diagrama de bloques del proceso de enfriamiento de plstico 29

Figura 1.16 Molde y taparrosca con cintillo 30

Figura 1.17 Husillo tpico de laboratorio para polioleofinas (Fuente: [I]) 32

Figura 2.1 Elemento de fluido en una tubera. (Fuente: Robert L. Mott. Pg.

166)

44

Figura 2.2 Energa de fluido. (Fuente: Robert L. Mott. Pg. 166) 45

Figura 2.3 Elemento de fluido utilizado en la ecuacin de Bernoulli. (Fuente:

Robert L. Mott. Pg. 167)

47

Figura 2.4 Diagrama de Moody. (Fuente: Robert L. Mott.) 57

Figura 2.5 Curva H - Q (Fuente: BIMSA S.A. de C.V.) 69

VI

Figura 3.1 Proceso de fabricacin de tapas de polipropileno (Fuente [VII]) 75

Figura 3.2 Especificaciones del mini-chiller (Fuente: Manual, Mini-Chiller,

York) 80

Figura 3.3 Diagrama de flujo del refrigerante (Fuente: Manual, Mini-Chiller,

York) 81

Figura 3.4 Dimensiones y conexiones del kit hidrulico (Fuente: Manual, Mini-

Chiller, York) 84

Figura 3.5 Esquema de interconexin del kit hidrulico (Fuente: Manual, Mini-

Chiller, York) 84

Figura 3.6 Diagrama de conexin elctrica de la unidad generadora de agua

helada (Fuente: Manual, Mini-Chiller, York)

85

Figura 3.7 Dimensiones de la unidad generadora de agua helada (Fuente:

Manual, Mini-Chiller, York)

87

Figura 3.8 Esquema de la correcta disposicin de espacio para las unidades

de enfriamiento (Fuente: Manual, Mini-Chiller, York)

88

Figura 4.1 Perspectiva tpica de entubado de sistemas de rociadores

automticos (Fuente: [VIII])

95

Figura 4.2 Clculo mostrado en los 9 pasos indicndose a partir del primer

rociador de la alimentacin del agua (Fuente: [VIII] y anexo 2)

96

Figura 4.3 Vistas de Diseo 97

Figura 4.4 Bomba tipo BB2 del API-610. Mezcla agua-glicol (Fuente: [VIII] y

anexo 2)

108

Figura 4.5 Bomba: 2X3X11J/2 pasos (Fuente: [VIII] y anexo 2) 112

Figura 4.6 Motor Elctrico de 100HP, a Polos con F.S de 1.15 (Fuente: [VIII] y

anexo 2)

114

VII

NDICE DE TABLAS

Tabla 1.1 Valores comunes de contraccin en polmeros para inyeccin

(Fuente: Ciencia e Ingeniera de los Materiales, Ronald R.

Askeland)

17

Tabla 1.2 Entradas ms comunes (Fuente: [VI]) 26

Tabla 1.3 Datos tcnicos de la mquina de inyeccin 28

Tabla 1.4 Ciclo de produccin 31

Tabla 1.5 Soluciones a los problemas ms comunes (Fuente: [V]) 33

Tabla 1.6 Caractersticas, uso y aplicaciones de los plsticos (Fuente:

Informe de Salubridad y Reciclaje)

37

Tabla 2.1 Sistema de unidades estndar para el clculo de nmero de

Reynolds (Fuente: Robert L. Mott.)

51

Tabla 2.2 Valores de diseo de la rugosidad de tubos (Fuente: Robert L.

Mott.) 55

Tabla 3.1 Requerimientos tcnicos del cliente 73

Tabla 4.1 Accesorios determinados por cada una de las maquinas (Fuente:

ver anexos)

101

Tabla 5.1 Tubera de Cobre (Fuente: ver anexos) 120

Tabla 5.2 Accesorios (Fuente: ver anexos) 121

Tabla 5.3 Accesorios Cdela 40 (Fuente: ver anexos) 121

Tabla 5.4 Equipo de Bombeo (Fuente: ver anexos) 122

Tabla 5.5 Control Elctrico (Fuente: ver anexos) 122

Tabla 5.6 Materiales (Fuente: ver anexos) 123

Tabla 5.7 Proyecto total. 123

VIII

RESUMEN

El presente proyecto surge de la necesidad de optimizar el aprovechamiento del

agua, mejorando el sistema de distribucin de la red hidrulica.

Se controlar el proceso de abastecimiento de agua utilizando un control de

tiempo, que permita reducir costos de mano de obra y tener un consumo eficiente

de agua.

Las perdidas por friccin provocan que la presin disminuya a lo largo de la

tubera e incrementan la potencia que la bomba debe transmitir al fluido, por lo que

la seleccin del equipo de bombeo corresponde otro de los puntos fundamentales

para hacer llegar el caudal requerido hacia las plantas consumidoras.

El anlisis del diseo del tren de succin como el de descarga nos dar, un

panorama amplio sobre las condiciones en las cuales operar nuestra bomba, la

seleccin de esta corresponder de acuerdo al caudal y la carga necesaria de

funcionamiento adecuada para la correcta distribucin del fluido.

ABSTRACT

This project arises from the need to optimize water use, improving distribution

system water mains.

It controls the water supply process using a time control, which reduces labor costs

and have an efficient water consumption.

The friction losses cause the pressure drop along the pipe and increase the pump

power should be transmitted to the fluid, so that the selection of pumping

equipment is for one of the key points to deliver the required flow to the consuming

plants.

IX

The design review train suction and the discharge will give us a comprehensive

picture about the conditions under which we operate pump, the selection of this

shall be according to the load flow and required adequate for the proper functioning

of the fluid distribution.

X

OBJETIVO GENERAL

Clculo y seleccin de una red hidrulica para un equipo de enfriamiento de un

sistema industrial de inyeccin de plstico, esto con el fin de establecer los

requisitos tcnicos y documentales para el diseo y especificacin de los

materiales requeridos en dicha red y hacer ms eficiente el sistema

implementando el control de tiempos determinados para un ptimo

funcionamiento.

XI

JUSTIFICACIN

Por qu utilizar un sistema con tantos dispositivos si existen otros ms simples?

La respuesta es sencilla, es cierto que este tipo de sistema requiere de mucho

equipo y de una inversin inicial relativamente alta, pero cuando el mismo entre en

operacin, el consumo de energa elctrica ser significativamente menor que si

hubiera instalado otro tipo de sistema.

En esta misma lnea se recomienda que para sistemas de capacidades mayores

de 150 toneladas de refrigeracin, se utilice el sistema de expansin indirecta.

Presentar un procedimiento para modelar un sistema de climatizacin por agua

helada con vistas a incrementar la eficiencia y el uso racional de la energa en las

instalaciones, aplicando los mtodos de inteligencia artificial para el control y el

ajuste de la temperatura de agua helada a partir de los requerimientos de la

empresa.

XII

INTRODUCCIN

En el presente trabajo abordaremos los conceptos generales, evolucin sobre los

plsticos y la tecnologa actual para la inyeccin de plstico, enunciaremos las

bases del clculo y desarrollo del proyecto a partir de fundamentos tericos y

analticos enfocados en la solucin de las diferentes variables.

Se explicar ampliamente el por qu del desarrollo del proyecto, as como las

caractersticas de diseo y las soluciones ms factibles para el cumplimiento del

mismo.

La unidad generadora de agua helada (chiller o sistema todo agua), es una

mquina que remueve el calor de un fluido por medio de la compresin del vapor o

por el ciclo de absorcin de la refrigeracin, el lquido utilizado para este proceso

es agua o diferentes sustancias tales como el glicol o los inhibidores de corrosin,

estos permiten mejores condiciones de funcionamiento del fluido del trabajo.

La unidad enfriadora de agua opera mediante el ciclo de refrigeracin a base de la

compresin de un vapor, y lo que especficamente realiza es extraer el calor de un

espacio y rechazarlo posteriormente a otro espacio seleccionado. Para ello cuenta

con cuatro 4 componentes bsicos y un fluido conocido como refrigerante que

circula entre ellos.

En el Evaporador se absorbe el calor (para nuestro caso se absorbe calor del

agua) y al hacer esto la misma baja su temperatura. Al desarrollar este proceso, el

fluido que circula (el refrigerante) se evapora y lo toma el Compresor donde se le

eleva la presin y la temperatura, para luego rechazar en el Condensador el calor

absorbido a un medio seleccionado, en nuestro caso agua.

XIII

Al rechazar el calor el refrigerante se condensa y pasa al dispositivo de control

donde se le baja la presin y la temperatura y est listo para absorber calor

nuevamente en el evaporador.

En la parte exterior de la casa de mquinas se encuentra un equipo que se le

conoce con el nombre de Torre de Enfriamiento. La misma es necesaria ya que

como hemos indicado anteriormente, el calor que se rechaza en el enfriador lo

rechazamos al agua (Ciclo de Condensacin).

Existen diversas configuraciones de unidades enfriadoras de agua y cada opcin

ser la ms adecuada, dependiendo de diversos factores como las caractersticas

de la maquinaria en la industria, la disponibilidad y costo del agua, as como las

tarifas de energa elctrica en el lugar de la aplicacin.

Es importante hacer notar que para que existan todos los procesos de intercambio

deben existir los flujos ya sea de agua o de aire segn sea el caso.

XIV

Gestin de Procesos

La situacin econmica actual en nuestro pas se relaciona con los cambios

experimentados en la propiedad, as como las relaciones entre plan y mercado. Un

papel importante ha jugado tambin el perfeccionamiento empresarial, siendo uno

de los factores que ms ha de llevar al desarrollo futuro del pas. Los adelantos

tecnolgicos producidos en los ltimos aos han motivado el incremento de la

importancia que se le concede al estudio del proceso de fabricacin de los

productos, y como elemento indispensable la eficacia y productividad en los

mtodos de estudios del trabajo utilizando coordinadamente los hombres, equipos,

materiales, energa e informacin en conjunto con el medio ambiente.

Debido a la creciente competencia en el mercado mundial las empresas se ven

obligadas a incrementar la calidad y a realizar un amplio estudio en la preparacin,

ejecucin y venta de la produccin, con el objetivo de optimizar y aprovechar al

mximo cada proceso, elaborando productos que sean capaces de competir al

ms alto nivel en un mercado cada vez ms globalizado.

La planta trabaja para un escenario tendencial en el cual la demanda en el

mercado tendr una vertiginosa expansin relacionada con el auge econmico del

pas y el surgimiento y expansin de nuevos usos de los plsticos que desplazan a

otros materiales ms costosos y menos confortables y duraderos, conllevando a

un aumento del nmero de clientes y proveedores, los primeros cada vez ms

exigentes y los segundos cada vez ms confiables, teniendo lugar un incremento

del nmero de competidores dado lo atractivo del sector y su fcil acceso de

entrada. Adems de taparroscas la planta produce otros envases plsticos, jaulas

de pollos, guacal de cerveza, paneles de luces, celdas de botellas y productos de

alta demanda.

CAPTULO l

GENERALIDADES DEL

PROYECTO

[Escribir el nombre del autor]

[Escribir el nombre de la compaa]

Generalidades del Proyecto

- 2 -

CPITULO l.

GENERALIDADES DEL PROYECTO

1.1 Antecedentes Histricos

El diseo actual de la mquina de moldeo por inyeccin ha sido influido por la

demanda de productos con diferentes caractersticas geomtricas, con diferentes

polmeros involucrados y colores. Adems, su diseo se ha modificado de manera

que las piezas moldeadas tengan un menor costo de produccin, lo cual exige

rapidez de inyeccin, bajas temperaturas, y un ciclo de moldeo corto y preciso.

John Hyatt registr en 1872 la primera patente de una mquina de inyeccin, la

cual consista en un pistn que contena en la cmara derivados celulsicos

fundidos. Sin embargo, se atribuye a la compaa alemana Cellon-Werkw el haber

sido pionera de la mquina de inyeccin moderna. Esta firma present, en 1928,

una patente incluyendo la descripcin de nitrocelulosa (celuloide). Debido al

carcter inflamable de la nitrocelulosa, se utilizaron posteriormente otros derivados

celulsicos como el etanoato de celulosa. Los britnicos John Beard y Peter

Delafield, debido a ciertas diferencias en la traduccin de la patente alemana,

desarrollaron paralelamente la misma tcnica en Inglaterra, con los derechos de

patente inglesa para la compaa F.A. Hughes Ltd.

El primer artculo de produccin masiva en Inglaterra fue la pluma fuente,

producida durante los aos treinta por la compaa Mentmore Manufacturing. La

misma utilizaba mquinas de moldeo por inyeccin de Eckert & Ziegler (Alemania).

Estas mquinas funcionaban originalmente con aire comprimido

(aproximadamente a una presin de 31

); el sistema de apertura de molde y la

extraccin de la pieza eran realizados manualmente, y los controles incluan

vlvulas manuales, sin control automtico ni pantallas digitales; adems, carecan

de sistemas de seguridad.

Generalidades del Proyecto

- 3 -

En 1932 apareci la primera mquina para inyeccin operada con sistemas

elctricos, desarrollada por la compaa Eckert & Ziegler. Al mismo tiempo, otros

pases como Suiza e Italia empezaban a conseguir importantes avances en

maquinaria. Ya a finales de los aos treinta, el polietileno y el PVC ambos, de

alta produccin y bajo costo provocaron una revolucin en el desarrollo de la

maquinara, teniendo el PVC mayor xito como material para extrusin.

Al finalizar la segunda guerra mundial, la industria de la inyeccin de plstico

experiment un crecimiento comercial sostenido. En 1951 se desarroll en

Estados Unidos la primera mquina de inyeccin con un tornillo reciprocante (o,

simplemente, husillo), aunque no fue patentada hasta 1956. Este cambio ha sido

la aportacin ms importante en la historia de las mquinas inyectoras. Sin

embargo, a partir de la dcada de los ochenta, las mejoras se han enfocado a la

eficiencia del diseo, del flujo del polmero, el uso de sistemas de software CAD,

inclusin de robots ms rpidos para extraccin de piezas, inyeccin asistida por

computadora, eficacia en el control de calentamiento y mejoras en el control de la

calidad del producto.

1.2 El Principio del Moldeo en Plstico

El moldeo por inyeccin es una de las tecnologas de procesamiento de plstico

ms famosas, ya que representa un modo relativamente simple de fabricar

componentes con formas geomtricas de alta complejidad. Para ello se necesita

una mquina de inyeccin que incluya un molde. En este ltimo, se fabrica una

cavidad cuya forma y tamao son idnticos a las de la pieza que se desea

obtener. La cavidad se llena con plstico fundido, el cual se solidifica,

manteniendo la forma moldeada.

Los polmeros conservan su forma tridimensional cuando son enfriados por debajo

de su Tg y, por tanto, tambin de su temperatura de fusin para polmeros

semicristalinos. Los polmeros amorfos, cuya temperatura til es inferior a su Tg,

Generalidades del Proyecto

- 4 -

se encuentran en un estado termodinmico de pseudoequilibrio. En ese estado,

los movimientos de rotacin y de relajacin (desenredo de las cadenas) del

polmero estn altamente impedidos. Es por esta causa que, en ausencia de

esfuerzos, se retiene la forma tridimensional. Los polmeros semicristalinos

poseen, adems, la caracterstica de formar cristales. Estos cristales proporcionan

estabilidad dimensional a la molcula, la cual tambin es -en la regin cristalina-

termodinmicamente estable. La entropa de las molculas del plstico disminuye

drsticamente debido al orden de las molculas en los cristales.

1.3 Mquina de Inyeccin de Plstico

Una mquina inyectora es un equipo capaz de plastificar el material polimrico y

bombearlo hacia un molde en donde llena una cavidad y adquiere la forma del

producto deseado.

Una inyectora se compone de cuatro unidades principales:

1. La unidad de cierre

2. La unidad de inyeccin

3. La unidad de potencia

4. La unidad de control

Figura 1.1 La unidad de inyeccin (Fuente: [IV])

Generalidades del Proyecto

- 5 -

Unidad de Cierre

Consiste de una prensa conformada por dos placas portamoldes, una mvil y otra

fija. El sistema de accionamiento de la placa mvil puede ser un mecanismo de

palancas acodadas, accionado hidrulicamente, un cilindro hidrulico o un sistema

elctrico de tornillo sin fin accionado por un motor. El parmetro fundamental para

dimensionar una unidad de cierre es su fuerza para mantener el molde cerrado.

Usualmente se da este valor en toneladas (ton). Otros parmetros importantes en

una unidad de cierre son: la distancia mnima entre placas, la distancia mxima de

apertura, las dimensiones de las placas y la distancia entre columnas, la carrera

del sistema de expulsin. Estos datos se utilizan para dimensionar los moldes.

Figura 1.2 a) Sistemas de cierre hidrulico-mecnico con palancas acodabas

b) Sistema de cierre hidrulico (Fuente: [IV])

Unidad de Inyeccin

La unidad de inyeccin est conformada por el tornillo y el barril de inyeccin, la

boquilla y las resistencias alrededor del barril. El material slido ingresa por la

tolva a la zona de alimentacin del tornillo, en esta zona es transportado, por

efecto de la rotacin del tornillo dentro del barril, hacia la zona de fusin donde se

plastifica; finalmente el material es bombeado hacia la parte delantera del tornillo

en la zona de dosificacin. Durante el proceso de plastificacin del material el

tornillo gira constantemente. Cuando se va a realizar la inyeccin hacia el molde,

Generalidades del Proyecto

- 6 -

el tornillo deja de girar y acta a manera de pistn, haciendo fluir el plstico

fundido hacia el molde y llenando las cavidades.

Figura 1.3 Partes de la unidad de inyeccin (Fuente: [IV])

Es bien sabido que la conductividad trmica de los plsticos es muy inferior a la de

los metales, por lo que su procesamiento debe hacerse en capas delgadas para

que la transferencia de calor sea lo ms rpida posible y sostenible

econmicamente. Esto se logra aprovechando el fenmeno de plastificacin, que

consiste en la fusin de la capa de material directamente en contacto con la

superficie del barril, la cual transmite el calor, por conveccin forzada, al material

slido en las capas inferiores hasta que se plastifica completamente la masa de

material.

Figura 1.4 Fenmeno de plastificacin (Fuente: [IV])

En las inyectoras comerciales aproximadamente un 50% del calor requerido para

fundir el material lo aporta la friccin viscosa, generada por el giro del tornillo con

respecto al barril, y el otro 50% lo aportan las resistencias elctricas.

Generalidades del Proyecto

- 7 -

La Unidad de Potencia de la Mquina de Inyeccin

Es el sistema que suministra la potencia necesaria para el funcionamiento de la

unidad de inyeccin y de la unidad de cierre. Los principales tipos de sistemas de

potencia se pueden clasificar como:

1. Sistema de motor elctrico con unidad reductora de engranajes.

2. Sistema de motor hidrulico con unidad reductora de engranajes.

3. Sistema hidrulico directo.

Sistema de potencia elctrico: El sistema elctrico se utiliza generalmente en

mquinas relativamente pequeas. Este sistema se emplea tanto para el giro del

tornillo como para la apertura y cierre del molde. La mquina emplea dos sistemas

mecnicos de engranajes y palancas acodadas, uno para el cierre del molde y otro

para el tornillo. Cada uno accionado por un motor elctrico independiente. El

accionamiento del tornillo cuando realiza la inyeccin lo ejecuta un cilindro

hidrulico. En los sistemas con motor elctrico, la velocidad puede ajustarse slo

en un determinado nmero de valores, lo cual puede ocasionar problemas en la

reproduccin de parmetros de operacin y dificultar la obtencin de piezas con

una calidad constante. Los motores elctricos generan grandes torques de

arranque, por lo que debe tenerse precaucin al usar tornillos con dimetros

pequeos para evitar que se rompan.

Sistema de potencia hidrulico: Los motores hidrulicos son los ms comnmente

utilizados, su funcionamiento se basa en la transformacin de la potencia

hidrulica del fluido en potencia mecnica. A diferencia de los sistemas

electromecnicos, donde la potencia es transmitida a travs de engranajes y

palancas, en un sistema con fluidos estos elementos se sustituyen, parcial o

totalmente, por tuberas de conduccin que llevan el fluido a presin a los pistones

de inyeccin y de cierre del molde. El fluido que ms se utiliza es el aceite debido,

principalmente, a sus propiedades lubricantes en aplicaciones que involucran

grandes cargas. En los sistemas hidrulicos es comn utilizar presiones que

Generalidades del Proyecto

- 8 -

varan entre los 70 y 140 kg/cm

2

. Las ventajas del motor hidrulico con respecto al

elctrico pueden resumirse principalmente en:

Fcil variacin de velocidades, regulando el volumen de fluido.

La relacin entre el torque y la velocidad es aproximadamente lineal. El

lmite de torque se determina por la presin limitante y el torque de

arranque es aproximadamente igual al de funcionamiento.

Permite arranques y paradas rpidos debido al pequeo momento de

inercia.

Permite relaciones bajas de peso potencia, lo que posibilita alcanzar altas

velocidades de inyeccin del material.

La Unidad de Control

Este sistema bsicamente contiene un controlador lgico programable (PLC) y

controladores PID para las resistencias elctricas del barril y de la boquilla. El PLC

permite programar la secuencia del ciclo de inyeccin y recibe seales de alarma,

por sobrepresin o finales de carrera, para detener el ciclo. Los controladores PID

son los ms adecuados para el control de temperatura debido a su elevada

velocidad de respuesta para mantener la temperatura a los niveles requeridos.

1.3.1 Molde

Figura 1.5 Esquema de un molde comercial prefabri

El molde (tambin llamado herramienta) es la parte ms importante de la mquina

de inyeccin, ya que es el espacio donde se genera la pieza; para producir un

producto diferente, simplemente se cambia el molde,

intercambiable que se atornilla en la unidad de cierre. Existen dos tipos

importantes de molde, uno en la que inyecta plstico y otra en la que inyecta

metal.

Las partes del molde son:

Cavidad: es el volumen en el cual la pieza ser molde

Canales o ductos:

fundido fluye debido a la presin de inyeccin. El canal de alimentacin se

llena a travs de la

bebederos y finalmente se encuentra la

Canales de enfriamiento:

(el ms comn agua) para regular la temperatura del molde. Su diseo es

complejo y especfico para cada pieza y molde, esto en vista de que la

refrigeracin debe ser lo ms homognea posible en toda la cavidad y en la

Generalidades del Proyecto

Esquema de un molde comercial prefabricado, al cual slo le falta la

pieza deseada (Fuente: [V])

El molde (tambin llamado herramienta) es la parte ms importante de la mquina

de inyeccin, ya que es el espacio donde se genera la pieza; para producir un

producto diferente, simplemente se cambia el molde, al ser una pieza

intercambiable que se atornilla en la unidad de cierre. Existen dos tipos

importantes de molde, uno en la que inyecta plstico y otra en la que inyecta

Las partes del molde son:

es el volumen en el cual la pieza ser moldeada.

Canales o ductos: son conductos a travs de los cuales el polmero

fundido fluye debido a la presin de inyeccin. El canal de alimentacin se

llena a travs de la boquilla, los siguientes canales son los denominados

y finalmente se encuentra la compuerta.

Canales de enfriamiento: Son canales por los cuales circula refrigerante

(el ms comn agua) para regular la temperatura del molde. Su diseo es

complejo y especfico para cada pieza y molde, esto en vista de que la

refrigeracin debe ser lo ms homognea posible en toda la cavidad y en la

Generalidades del Proyecto

- 9 -

cado, al cual slo le falta la cavidad para la

El molde (tambin llamado herramienta) es la parte ms importante de la mquina

de inyeccin, ya que es el espacio donde se genera la pieza; para producir un

al ser una pieza

intercambiable que se atornilla en la unidad de cierre. Existen dos tipos

importantes de molde, uno en la que inyecta plstico y otra en la que inyecta

ada.

son conductos a travs de los cuales el polmero

fundido fluye debido a la presin de inyeccin. El canal de alimentacin se

, los siguientes canales son los denominados

Son canales por los cuales circula refrigerante

(el ms comn agua) para regular la temperatura del molde. Su diseo es

complejo y especfico para cada pieza y molde, esto en vista de que la

refrigeracin debe ser lo ms homognea posible en toda la cavidad y en la

Generalidades del Proyecto

- 10 -

parte fija como en la parte mvil, esto con el fin de evitar los efectos de

contraccin. Cabe destacar que al momento de realizar el diseo de un

molde, el sistema de refrigeracin es lo ltimo que se debe disear.

Barras expulsoras: al abrir el molde, estas barras expulsan la pieza

moldeada fuera de la cavidad, pudiendo a veces contar con la ayuda de un

robot para realizar esta operacin.

1.3.2 Moldeo por Inyeccin

En ingeniera, el moldeo por inyeccin es un proceso semicontinuo que consiste

en inyectar un polmero o cermico en estado fundido (o ahulado) en un molde

cerrado a presin y fro, a travs de un orificio pequeo llamado compuerta. En

ese molde el material se solidifica, comenzando a cristalizar en polmeros

semicristalinos. La pieza o parte final se obtiene al abrir el molde y sacar de la

cavidad la pieza moldeada.

El moldeo por inyeccin es una tcnica muy popular para la fabricacin de

artculos muy diferentes. Slo en los Estados Unidos, la industria del plstico ha

crecido a una tasa de 12% anual durante los ltimos 25 aos, y el principal

proceso de transformacin de plstico es el moldeo por inyeccin, seguido del de

extrusin. Un ejemplo de productos fabricados por esta tcnica son los famosos

bloques interconectables LEGO y juguetes Playmobil, as como una gran cantidad

de componentes de automviles, componentes para aviones y naves espaciales.

Los polmeros han logrado sustituir otros materiales como son madera, metales,

fibras naturales, cermicas y hasta piedras preciosas; el moldeo por inyeccin es

un proceso ambientalmente ms favorable comparado con la fabricacin de papel,

la tala de rboles o cromados. Ya que no contamina el ambiente de forma directa,

no emite gases ni desechos acuosos, con bajos niveles de ruido. Sin embargo, no

todos los plsticos pueden ser reciclados y algunos susceptibles de ser reciclados

son depositados en el ambiente, causando daos al medio ambiente.

Generalidades del Proyecto

- 11 -

La popularidad de este mtodo se explica con la versatilidad de piezas que

pueden fabricarse, la rapidez de fabricacin, el diseo escalable desde procesos

de prototipos rpidos, altos niveles de produccin y bajos costos, alta o baja

automatizacin segn el costo de la pieza, geometras muy complicadas que

seran imposibles por otras tcnicas, las piezas moldeadas requieren muy poco o

nulo acabado pues son terminadas con la rugosidad de superficie deseada, color y

transparencia u opacidad, buena tolerancia dimensional de piezas moldeadas con

o sin insertos y con diferentes colores.

1.4 Control de Parmetros

Las principales caractersticas utilizadas para dimensionar y comparar mquinas

inyectoras son:

Capacidad o fuerza de cierre: usualmente se da en toneladas (ton)

Capacidad de inyeccin: es el volumen de material que es capaz de

suministrar la mquina en una inyeccin (cm

3

/inyeccin). Es comn dar

este valor en gramos, tomando como referencia la densidad del

poliestireno.

Presin de inyeccin: es la presin mxima a la que puede bombear la

unidad de inyeccin el material hacia el molde. Usualmente se trabaja a un

60% de esta presin o menos.

Capacidad de plastificacin: es la cantidad mxima de material que es

capaz de suministrar el tornillo, por hora, cuando plastifica el material; se da

en kg/h.

Velocidad de inyeccin: es la velocidad mxima a la cual puede suministrar

la unidad de inyeccin el material hacia el molde; se da en cm

3

/s.

1.4.1 Ciclo de Moldeo

En el ciclo de moldeo se distinguen 6 pasos principales (aunque algunos autores

llegan a distinguir hasta 9 pasos):

Generalidades del Proyecto

- 12 -

1. Molde cerrado y vaco. La unidad de inyeccin carga material y se llena de

polmero fundido.

2. Se inyecta el polmero abrindose la vlvula y, con el husillo que acta

como un pistn, se hace pasar el material a travs de la boquilla hacia las

cavidades del molde.

3. La presin se mantiene constante para lograr que la pieza tenga las

dimensiones adecuadas, pues al enfriarse tiende a contraerse.

4. La presin se elimina. La vlvula se cierra y el husillo gira para cargar

material; al girar tambin retrocede.

5. La pieza en el molde termina de enfriarse (este tiempo es el ms caro pues

es largo e interrumpe el proceso continuo), la prensa libera la presin y el

molde se abre; las barras expulsan la parte moldeada fuera de la cavidad.

6. La unidad de cierre vuelve a cerrar el molde y el ciclo puede reiniciarse.

1.4.2 Ciclo de Inyeccin

El ciclo de inyeccin se puede dividir en las seis siguientes etapas:

1. Se cierra el molde vaco, mientras se tiene lista la cantidad de material

fundido para inyectar dentro del barril. El molde se cierra en tres pasos:

primero con alta velocidad y baja presin, luego se disminuye la velocidad y

se mantiene la baja presin hasta que las dos partes del molde hacen

contacto, finalmente se aplica la presin necesaria para alcanzar la fuerza

de cierre requerida.

Figura 1.6 Cierre del molde e inicio de la inyeccin (Fuente: [IV])

Generalidades del Proyecto

- 13 -

2. El tornillo inyecta el material, actuando como pistn, sin girar, forzando el

material a pasar a travs de la boquilla hacia las cavidades del molde con

una determinada presin de inyeccin.

Figura 1.7 Inyeccin del material (Fuente: [IV])

3. Al terminar de inyectar el material, se mantiene el tornillo adelante

aplicando una presin de sostenimiento antes de que se solidifique, con el

fin de contrarrestar la contraccin de la pieza durante el enfriamiento. La

presin de sostenimiento, usualmente, es menor que la de inyeccin y se

mantiene hasta que la pieza comienza a solidificarse.

Figura 1.8 Aplicacin de la presin de sostenimiento (Fuente: [IV])

4. El tornillo gira haciendo circular los grnulos de plstico desde la tolva y

plastificndolos. El material fundido es suministrado hacia la parte delantera

del tornillo, donde se desarrolla una presin contra la boquilla cerrada,

obligando al tornillo a retroceder hasta que se acumula el material requerido

para la inyeccin.

Generalidades del Proyecto

- 14 -

Figura 1.9 Plastificacin del material (Fuente: [IV])

5. El material dentro del molde se contina enfriando en donde el calor es

disipado por el fluido refrigerante. Una vez terminado el tiempo de

enfriamiento, la parte mvil del molde se abre y la pieza es extrada.

Figura 1.10 Enfriamiento y extraccin de la pieza (Fuente: [IV])

6. El molde cierra y se reinicia el ciclo.

En cuanto al consumo de potencia en cada una de las etapas del ciclo, se observa

que en el cierre del molde apenas se requiere la potencia necesaria para vencer la

friccin generada al desplazar la placa mvil. La etapa de inyeccin necesita la

potencia mxima durante un perodo muy corto. El desplazamiento de la unidad de

inyeccin y la apertura del molde requieren muy poca potencia. En el siguiente

diagrama se esquematiza el consumo de potencia durante el ciclo de inyeccin.

Generalidades del Proyecto

- 15 -

Figura 1.11 Etapas del ciclo de inyeccin (Fuente: [IV])

1.4.3 PVT (Relaciones de presin-volumen-temperatura)

En cualquier polmero, las relaciones entre presin, volumen y temperatura son

muy importantes para obtener un proceso de inyeccin eficiente, ya que el

volumen especfico de un polmero aumenta al ascender la temperatura del

mismo. Entre estas dos dimensiones se presentan curvas isobricas por las

cuales se gua el polmero. El comportamiento de los polmeros amorfos y

semicristalinos en el paso de enfriamiento es muy diferente, lo que debe ser tenido

en cuenta si se quiere obtener una pieza de alta calidad.

Para diseo de equipo de proceso es necesario conocer las relaciones de PVT de

los polmeros que se utilizarn, en su forma final, es decir aditivados. A

continuacin se mencionan los parmetros ms comunes para el inicio de las

relaciones de PVT, basados en la ecuacin de Flory:

Donde:

Y una ecuacin emprica es:

Generalidades del Proyecto

- 16 -

,

1

0.0894

1

Cuando: 0, 0,

.

Las relaciones de PVT se utilizan en ingeniera de polmeros para lograr un

sistema tcnico que, basado en la teora molecular, proporcione datos aplicados a

los polmeros en estado fundido en un amplio rango de presin y temperatura.

Esto se logra con datos empricos concretos y limitados. Para determinar estas

relaciones existen otras ecuaciones como la de Simha-Somcynsky, el modelo para

fluidos de Snchez y Lacombe y por supuesto, la ecuacin de mayor xito, la

ecuacin de Flory (Flory-Orwoll-Vrij).

1.5 Cristalizacin y Deformacin de la Pieza al Enfriarse (Contraccin)

Debe tenerse en cuenta que la razn de este fenmeno se debe al cambio de

densidad del material, que sigue un propio comportamiento fisicoqumico,

particular para cada polmero, y que puede ser istropo o anistropo. De acuerdo

con las relaciones de PVT anteriores, se infiere que la parte moldeada sufrir una

contraccin, presentando cada polmero diferentes tipos de contraccin; sin

embargo, puede decirse que, en general, siguen las mismas ecuaciones para

contraccin istropa:

Donde:

Generalidades del Proyecto

- 17 -

Los polmeros semicristalinos modificarn ms su tamao dependiendo de la

temperatura en la cual se les permita cristalizar. Las cadenas que forman

esferulitas y lamelas ocupan menos espacio (mayor densidad) que las cadenas en

estado amorfo. Por ello, el grado de cristalinidad afecta directamente a la densidad

final de la pieza. La temperatura del molde y el enfriamiento deben ser los

adecuados para obtener partes de calidad.

A continuacin se enumeran algunos valores comunes de contraccin en

polmeros para inyeccin (para diseo de moldes es conveniente solicitar una hoja

de parmetros tcnicos del proveedor de polmeros para obtener un rango

especfico).

Tabla 1.1 Valores comunes de contraccin en polmeros para inyeccin (Fuente: Ciencia e

Ingeniera de los Materiales, Ronald R. Askeland)

TERMOPLSTICO CONTRACCIN (%)

Acrilonitrilo butadieno estireno 0,4 0,8

Poliacetal 0,1 2,3

Polimetilmetacrilato (PMMA) 0,2 0,7

Acetato de celulosa 0,5

Nylon 6,6 1,4 1,6

Policarbonato 0,6

Generalidades del Proyecto

- 18 -

Polietileno de baja densidad 4,0 4,5

Polipropileno 1,3 1,6

Poliestireno 0,4 0,7

PVC rgido 0,6 1,2

PVC plastificado 1,0 4,5

1.6 Colada fra y Caliente

Existen dos tipos de colada. La colada fra es el remanente de polmero

solidificado que queda en los canales, y que es necesario cortar de la pieza final.

La colada caliente mantiene al polmero en estado fundido para continuar con la

inyeccin. Con esta tcnica se ahorra una considerable cantidad de plstico. Pero

algunas de las desventajas la convierten en una tcnica poco popular: los

pigmentos deben tener mayor resistencia a la temperatura, el polmero aumenta

su historia trmica, el molde debe ser diseado especialmente para esto, pueden

haber fluctuaciones en el ciclo de moldeo, etc.

1.7 Coloracin de la Pieza

La coloracin de las partes a moldear es un paso crtico, puesto que la belleza de

la parte, la identificacin y las funciones pticas dependen de este proceso.

Bsicamente existen tres formas de colorear una parte en los procesos de

inyeccin:

1. Utilizar plstico del color que se necesita (precoloreados).

2. Utilizar un plstico de color natural y mezclarlo con pigmento en polvo o

colorante lquido.

3. Utilizar un plstico de color natural y mezclarlo con concentrado de color.

Generalidades del Proyecto

- 19 -

Figura 1.12 Piezas de LEGO de diferentes colores moldeados por inyeccin (Fuente: [II])

La eleccin ms barata y eficiente es el uso del concentrado de color (en ingls

Masterbatch), el cual se disea con caractersticas de ndice de fluidez y

viscosidad acordes al polmero que se desea procesar. Con los concentrados de

color se puede cambiar de un color a otro de manera rpida, sencilla y limpia. Los

pigmentos en polvo presentan mayores problemas de coloracin que los

concentrados de color y estos ms que los precoloreados; sin embargo, los

precoloreados son los ms caros y presentan una historia trmica mayor. Los

problemas de procesamiento ms comunes con relacin al color de una pieza son:

lneas de color ms o menos intenso, puntos negros, rfagas, y piel de naranja.

Los colores pueden ser cualquiera opaco, si el polmero es transparente, se

permiten colores translcidos. Es importante que el proveedor de los concentrados

de color sea consciente de la aplicacin final de la parte, para utilizar pigmentos o

colorantes que no migren a la superficie. En polioleofinas no debe utilizarse

colorantes porque migran, un error muy comn en la industria ya que son baratos,

si bien este ahorro merma la calidad de la parte y puede resultar en una

reclamacin por parte del cliente.

Generalidades del Proyecto

- 20 -

Los colores finales en la parte pueden ser translcidos, slidos, pasteles,

metlicos, perlados, fosforescentes, fluorescentes, etc. Sin embargo, polmeros

como el ABS son ms difciles de colorear que el polietileno, por su alta

temperatura de proceso y su color amarillento.

Un experto en diseo de un color ha de poseer una habilidad visual impresionante,

puesto que sus ojos estn entrenados para reconocer colores con diferencias

mnimas, lo cual requiere una habilidad natural y amplia experiencia. Debe

tomarse en cuenta tambin la teora del color, ya que los pigmentos son

substractivos y la luz es aditiva; adems, si como color objetivo se tiene una pieza

de metal, vidrio, lquido, papel o polmero diferente al polmero final, es posible que

bajo diferente luz sea igual o distinto el color final del objetivo. Por ello debe

decidirse cul ser la luz bajo la cual los colores deben ser observados. Para

personas que no son expertas en identificacin de color, son muy tiles los

colormetros, aunque su grado de confianza no llega al 100%. Una persona no

entrenada puede ver dos colores diferentes como iguales y dos iguales como

diferentes, debido a errores en el ngulo con respecto a la incidencia de la luz,

distancia entre uno y otro objetivo, luz ambiental, etc.

1.8 Temperatura de Proceso

Para inyectar un polmero, especficamente un termoplstico, es necesario

conocer su temperatura de transicin vtrea (Tg) y su temperatura de fusin de la

regin cristalina (Tm), si es un polmero semicristalino.

La temperatura de operacin de cada termoplstico no es estndar, y vara segn

el proveedor. Es por tanto necesario solicitarle una Hoja de Especificaciones

donde se encuentre tanto el ndice de fluidez como la temperatura de trabajo, que

adems es un rango de temperaturas, y la temperatura de degradacin, con lo

cual se obtiene un intervalo dentro del cual se puede trabajar el material

eficientemente.

1.9 Flujo y diseo de flujo

Figura 1.13 Flujo de polmero en la cavidad. La viscosidad del polmero aumenta al enfriarse en

contacto con la

Los polmeros son materiales cuyas viscosidades son muy altas, por lo que su

flujo es lento y complicado. La razn de esto es que son cadenas muy largas de

unidades ms simples, a causa de lo cual los polmeros presentan una

con respecto al esfuerzo cortante

conveniente eliminar lo ms posible la orientacin de las molculas, propiedad que

se contrapone a la rapidez

estrs debido a una orientacin extremadamente alta no se libera, la pieza se

deformar al enfriarse o al calentar el material en su aplicacin.

El polmero entra en el molde y se va acumulando desde el punto de entrada,

arrastrndose por las paredes y empujando el polmero en el centro. Cuando este

toca las paredes del molde, comienza a enfriarse y solidificarse. Esto ocurre con

cierta baja orientacin, pero cuan

posteriores lejanas a la pared del molde, la orientacin se incrementa y un

inadecuado enfriamiento congela los estreses generados, siguiendo un perfil de

velocidades semejante al del flujo parablico en un tubo.

El flujo de un polmero a travs de una cavidad rectangular se puede estudiar

utilizando condiciones isotrmicas, o con el molde a temperaturas menores que la

Tg del polmero a estudiar. Para los experimentos en condiciones isotrmicas, se

observa que el tipo de polmero no modifica el flujo, que mantiene un perfil de

Generalidades del Proyecto

Flujo y diseo de flujo

Flujo de polmero en la cavidad. La viscosidad del polmero aumenta al enfriarse en

contacto con las paredes del molde (Fuente: [VII])

Los polmeros son materiales cuyas viscosidades son muy altas, por lo que su

flujo es lento y complicado. La razn de esto es que son cadenas muy largas de

, a causa de lo cual los polmeros presentan una

esfuerzo cortante al que han sido sometidos. En general, es

conveniente eliminar lo ms posible la orientacin de las molculas, propiedad que

rapidez de moldeo (y por tanto al costo). Sin embargo, si el

estrs debido a una orientacin extremadamente alta no se libera, la pieza se

deformar al enfriarse o al calentar el material en su aplicacin.

a en el molde y se va acumulando desde el punto de entrada,

arrastrndose por las paredes y empujando el polmero en el centro. Cuando este

toca las paredes del molde, comienza a enfriarse y solidificarse. Esto ocurre con

cierta baja orientacin, pero cuando se va llenando la cavidad en capas

posteriores lejanas a la pared del molde, la orientacin se incrementa y un

inadecuado enfriamiento congela los estreses generados, siguiendo un perfil de

velocidades semejante al del flujo parablico en un tubo.

lujo de un polmero a travs de una cavidad rectangular se puede estudiar

utilizando condiciones isotrmicas, o con el molde a temperaturas menores que la

Tg del polmero a estudiar. Para los experimentos en condiciones isotrmicas, se

de polmero no modifica el flujo, que mantiene un perfil de

Generalidades del Proyecto

- 21 -

Flujo de polmero en la cavidad. La viscosidad del polmero aumenta al enfriarse en

Los polmeros son materiales cuyas viscosidades son muy altas, por lo que su

flujo es lento y complicado. La razn de esto es que son cadenas muy largas de

, a causa de lo cual los polmeros presentan una orientacin

al que han sido sometidos. En general, es

conveniente eliminar lo ms posible la orientacin de las molculas, propiedad que

). Sin embargo, si el

estrs debido a una orientacin extremadamente alta no se libera, la pieza se

a en el molde y se va acumulando desde el punto de entrada,

arrastrndose por las paredes y empujando el polmero en el centro. Cuando este

toca las paredes del molde, comienza a enfriarse y solidificarse. Esto ocurre con

do se va llenando la cavidad en capas

posteriores lejanas a la pared del molde, la orientacin se incrementa y un

inadecuado enfriamiento congela los estreses generados, siguiendo un perfil de

lujo de un polmero a travs de una cavidad rectangular se puede estudiar

utilizando condiciones isotrmicas, o con el molde a temperaturas menores que la

Tg del polmero a estudiar. Para los experimentos en condiciones isotrmicas, se

de polmero no modifica el flujo, que mantiene un perfil de

Generalidades del Proyecto

- 22 -

velocidades constante, con un flujo radial despus de la compuerta hasta llenar las

esquinas. Despus, el flujo se aproxima a un flujo tapn, perdiendo movilidad en

las zonas de contacto con la pared fra. El flujo de cada polmero es estudiado por

la reologa.

Una aproximacin al estudio del flujo de polmeros en el llenado de un molde es la

ecuacin de Hagen y Poiseuille, la cual considera parmetros en el rgimen

laminar. Esta ecuacin, despejada para la viscosidad del material es:

2

4

Donde:

Para el diseo de los canales en el molde, se observa de la ecuacin anterior que

la velocidad de corte y la viscosidad se ven afectadas por el diseo del radio del

canal. Si el flujo volumtrico y la cada de presin se mantienen constantes, en

condiciones isotrmicas entre los ciclos de moldeo, la viscosidad permanece

constante y por lo tanto se espera que la calidad de la pieza moldeada sea

constante.

En la prctica, los ingenieros toman en cuenta que los polmeros son fluidos no

newtonianos (particularmente son materiales viscoelsticos). Por lo tanto, se

debern hacer correcciones a la frmula anterior dependiendo de para qu

plstico se realizar el molde. Tambin se utilizan "curvas de viscosidad", que

grafican frente a .

Generalidades del Proyecto

- 23 -

Un parmetro importante en el flujo incluye la temperatura; otra buena

aproximacin a polmeros obedece a la ecuacin de Arrhenius:

Donde:

8.314

1.9.1 Ventilacin y Presin

Conforme el polmero avanza desde la entrada o tolva, va reduciendo el tamao

de sus grnulos por medios tanto mecnicos (friccin, compresin y arrastres)

como trmicos (aumento en su temperatura interna), llegando al estado gomoso o

fusin, dependiendo de si el material es amorfo o semicristalino. Conforme este

material avanza, el aire presente experimenta un aumento de presin y

generalmente escapa en direccin opuesta al avance del polmero. Si esto no

ocurre, entonces es necesario abrir una compuerta de ventilacin, igualndose de

esta manera la presin generada a la presin atmosfrica. Debido a las

propiedades de viscosidad y de arrastre del polmero, slo escapa mediante la

ventilacin una parte mnima de plstico.

El error ms comn con la ventilacin es el aadir aditivos espumantes desde la

tolva. Los espumantes generan gas, aire o agua que queda atrapado en clulas

abiertas o cerradas del polmero. No obstante, si la presin disminuye a presin

atmosfrica, este gas generado escapa, resultando as un polmero sin espumar.

Para una eficiente alimentacin del espumante, ste debe ser aadido despus de

la ventilacin o eliminar el mismo.

Generalidades del Proyecto

- 24 -

1.9.2 Tcnicas Modernas

Algunas de las tcnicas modernas incluyen la inyeccin de multicomponentes, es

decir, una pieza que contiene dos polmeros unidos entre s o un polmero con

diferentes colores y aditivos separados en capas. En esta tcnica es posible

inyectar dos polmeros en la misma pieza. Existen dos mtodos para lograr esto:

uno es con dos unidades de inyeccin, y otro con una unidad de inyeccin

compuesta. Un polmero queda inmerso en el otro, o un color queda inmerso en el

otro, ahorrando as costos: esta tcnica es llamada inyeccin emparedado o

sndwich. Otra posibilidad es inyectar con agentes formadores de celdas o

espumantes que reducen la densidad de la pieza moldeada.

La inyeccin puede contener injertos metlicos, cermicos o plsticos. Estos son

colocados manual o automticamente en el molde, sobre el cual es inyectado el

polmero que, por medios geomtricos, evita su separacin al enfriarse.

En el moldeo con reaccin qumica no se usa el extrusor, sino ms bien

componentes lquidos que se van administrando. Estas resinas pueden estar

activadas o activarse al unir los diferentes fluidos. Un ejemplo tpico de polmero

inyectado por este proceso es el poliuretano y la poliurea. Generalmente, las

temperaturas en este proceso son mucho ms bajas que las temperaturas de la

inyeccin con husillo.

La inyeccin de hule y de termoestables consiste en un proceso que incluye la

inyeccin con todos los ingredientes necesarios para el curado o vulcanizado, pero

a temperaturas bajas en el can. ste debe provocar poca friccin en el material

para evitar el sobrecalentamiento y reaccin prematura, cambiando as la cintica

de reaccin deseada. La reaccin termina precisamente en el molde, el cual no es

necesario enfriar.

Generalidades del Proyecto

- 25 -

La inyeccin con equipo moderno de polmeros semiconductores y de polmeros

conductores requiere mucho menos cuidado que en el proceso de

semiconductores tradicionales de silicio y germanio. El cuarto limpio no es

necesario y el proceso se puede llevar a cabo con un cuidado semejante al de

inyeccin de equipo mdico.

La inyeccin de materiales compuestos como madera, plstico o fibras naturales

con polmero, fibra de carbn y nano partculas tienen una problemtica particular,

debido a que el husillo tiende a romper, cortar o aglomerar las partculas, por lo

que presentan un doble reto: por una parte deben ser dispersadas y distribuidas

(como cualquier pigmento), a la vez que deben permanecer lo ms estables

posible. Las nanopartculas generalmente forman aglomerados, que reflejan una

prdida de propiedades mecnicas y no un aumento, ya que el estrs es funcin

directa del rea de la unin partcula-polmero.

1.9.3 Entradas

Las funciones concretas de una entrada son simples: sirven para ayudar a que el

polmero solidifique pronto cuando la inyeccin concluye, y para separar

fcilmente los remanentes de inyeccin de la pieza final. Muchas veces elimina la

necesidad de cortar o desbastar este sobrante y acelerar el flujo de material

fundido, que se refleja en una menor viscosidad y mayor rapidez de inyeccin.

Para garantizar el buen funcionamiento de un polmero inyectado, es

imprescindible tener en cuenta los fenmenos de transporte y particularmente el

flujo del polmero. No se habla de molculas o iones como los metales fundidos,

sino de largas cadenas de macromolculas en estado gomoso. Las entradas son

as diseadas para mejorar el flujo y para permitir un orden distributivo del mismo.

Tabla 1.

TIPO DE ENTRADA

Entrada de canal

Entrada cnica

Entrada puntiforme

Entrada lateral

Entrada anular

Entrada de diafragma

Entrada de abanico

Entrada de lengeta

Generalidades del Proyecto

Tabla 1.2 Entradas ms comunes (Fuente: [VI])

ESQUEMA CARACTERSTICA

(sin

esquema)

Alimentan de manera directa desde la

cavidad.

Alimentan el polmero permitiendo una

ligera relajacin de esfuerzos.

Se llenan desde los bebederos;

comnmente usadas en moldes de tres

placas, permiten altas

llenan con facilidad; pueden eliminarse

sin dificultad de la pieza moldeada.

Alimentan desde un lado del molde;

comnmente utilizadas para impresin

mltiple.

Se usan para moldear partes huecas

ya que su flujo es previamente

modificado a la forma final.

Similares a las compuertas anular,

pero distribuyen el material fundido

desde el canal de alimentacin.

Sirven para cubrir reas grandes o

largas de manera homognea y

distributivamente correcta.

Estas compuertas minimizan el efecto

Generalidades del Proyecto

- 26 -

CARACTERSTICA

Alimentan de manera directa desde la

Alimentan el polmero permitiendo una

ligera relajacin de esfuerzos.

Se llenan desde los bebederos;

comnmente usadas en moldes de tres

placas, permiten altas velocidades y se

llenan con facilidad; pueden eliminarse

sin dificultad de la pieza moldeada.

Alimentan desde un lado del molde;

comnmente utilizadas para impresin

Se usan para moldear partes huecas

su flujo es previamente

modificado a la forma final.

Similares a las compuertas anular,

pero distribuyen el material fundido

desde el canal de alimentacin.

Sirven para cubrir reas grandes o

largas de manera homognea y

distributivamente correcta.

Estas compuertas minimizan el efecto

Entrada de cinta o

laminar

Estas entradas se utilizan en el diseo de molde preferentemente bajo la

experiencia y el diseo por computadora, con programas como

simulan el flujo de polmeros en el molde.

1.10 Caractersticas y

Plstico

En el mercado industrial existen diversas marcas de mqui

plstico, entre las cuales estn:

CINCINNATI

CHEN-HSONG

DEMAG

NEGRI BOSSI

SUMITOMO

TOYO

Generalidades del Proyecto

de jet y ayudan a lograr un flujo de

rgimen laminar cuyo

Reynolds es adecuado para la

inyeccin.

Sirven para moldear homogneamente

reas planas y delgadas, sobre todo en

productos translcidos y transparentes

como objetivos de

lminas de PMMA

pticos de medicin, ya que minimiza

las aberraciones cromticas y pticas

debidas a ondas formadas por flujo en

rgimen turbulento.

Estas entradas se utilizan en el diseo de molde preferentemente bajo la

experiencia y el diseo por computadora, con programas como

simulan el flujo de polmeros en el molde.

1.10 Caractersticas y Requerimientos de la Mquina de

En el mercado industrial existen diversas marcas de mquinas de inyeccin

, entre las cuales estn:

Generalidades del Proyecto

- 27 -

de jet y ayudan a lograr un flujo de

cuyo nmero de

adecuado para la

Sirven para moldear homogneamente

reas planas y delgadas, sobre todo en

productos translcidos y transparentes

como objetivos de policarbonato,

y dispositivos

pticos de medicin, ya que minimiza

las aberraciones cromticas y pticas

debidas a ondas formadas por flujo en

Estas entradas se utilizan en el diseo de molde preferentemente bajo la

experiencia y el diseo por computadora, con programas como Moldflow que

quina de Inyeccin de

nas de inyeccin de

Generalidades del Proyecto

- 28 -

VAN DORN

La seleccin de la maquina se baso en 3 puntos importantes:

Los requerimientos del cliente

El precio

La confiabilidad que ofrece la marca de la mquina

Chen De se fund en 1987. Actualmente pertenece al grupo Chen Hsong, uno de

los grandes fabricantes de mquinas de inyeccin de plstico en todo el mundo.

Sus magnitudes, desde la perspectiva europea, son sorprendentes. Localizada en

Shunde, provincia de Guandong y con una fabricacin de aproximadamente

12.000 mquinas al ao, Chen De ofrece una completa lnea de mquinas

precisas y automticas con un volumen de inyeccin desde 113gr. hasta 20000gr.

En Espaa trabaja de la mano de Fultech, una empresa que combina la venta de

inyectoras con el desarrollo de tecnologa propia y la integracin entre ambas.

La supervisin y asesoramiento tcnico que la ingeniera Fultech realiza desde su

sede en China sobre el diseo y fabricacin de las mquinas de inyeccin Chen

De es fundamental para asentar las bases de una mquina competitiva que

incorpora como equipamiento estndar elementos de tanta importancia como la

bomba de caudal variable (ahorro energtico y menor degradacin del aceite),

filtros 3R o el control electrnico UT NC-4000. Este ltimo ha sido diseado y

fabricado por nosotros mismos e incorpora tecnologa inalmbrica bluetooth,

sistema de visin artificial para seguro de molde, etc.

Tabla 1.3 Datos tcnicos de la mquina de inyeccin

MQUINA DE INYECCIN DE PLSTICO

Marca CHEN-HSONG

Modelo JM168 MK lll

Toneladas 168

Generalidades del Proyecto

- 29 -

Distancia entre Barras 45.5cm X 40.5cm

Inyecta hasta 220grs

Ao 1993

HP 20

Disponibilidad 10 mquinas

Requeridos para el Enfriamiento 3gpm

Figura 1.14 Mquina de inyeccion de plastico

Figura 1.15 Diagrama de bloques del proceso de enfriamiento de plstico

Generalidades del Proyecto

- 30 -

El proceso de elaboracin de una tapa es complejo y altamente tecnificado. Del

mismo modo, es una norma de la esta Empresa utilizar siempre materia prima

rigurosamente seleccionada para atender las especificaciones de cada producto.

El asesoramiento tcnico al cliente, es parte integral. Este servicio va dirigido tanto

a Embotelladoras como a Envasadoras, promoviendo as un programa de

adiestramiento destinado a obtener el mximo rendimiento de sus lneas de

envasado. Calidad, tecnologa y asesoramiento han hecho merecedores de la

confianza de la Industria de Bebidas y Alimentos en los mercados industriales.

Tapa Plstica

La tapa plstica roscada para acabado PCO 28"; ha sido diseada para envasar

tanto bebidas carbonatadas como productos no carbonatadados como agua,

aceite y productos farmacuticos y el costo de la tapa con cinturn va desde los

$0.40 centavos hasta los $0.75 centavos.

Figura 1.16 Molde y taparrosca con cintillo

Generalidades del Proyecto

- 31 -

Tabla 1.4 Ciclo de produccin

UNIDAD DE

INYECCIN

UNIDAD DE CIERRE MOLDE

Cierre del molde.

Mantenimiento de la

fuerza de cierre.

Ajuste de la piquera a la

boquilla.

Desplazamiento del

pistn.

Inyeccin.

Mantenimiento de la

presin.

Consolidacin bajo

presin.

Se cierra la vlvula.

Enfriamiento en el

molde.

Giro y retroceso del

husillo para plastificacin

y acumulacin del

material.

Separacin de la

boquilla.

Apertura del molde.

Expulsin de la pieza

moldeada, de mazarota

y material de conductos.

Calentamiento del molde

si necesario.

1.10.1 Dimensiones de la Mquina

La efectividad de una mquina de inyeccin se basa en la cantidad de presin que

esta pueda generar, por dos razones principales:

1. Incrementando la presin se puede inyectar ms

2. Incrementando la presin se puede disminuir la temperatura, que se

traduce en menor costo de operacin.

Las mquinas se venden dependiendo de su fuerza de cierre expresada en

toneladas, y van desde 1

capacidad.

Es aconsejable utilizar el can ms largo posible si se necesita mezclar

compuestos, y tambin hacer nfasis en el husillo adecuado.

Figura 1.17 Husillo tpico de

Aunque las dimensiones

de polmero que se necesita para llenar la pieza deseada, es comn que los

proveedores de mquinas vendan equipos ms o menos estndares. Las

principales caractersticas para determinar las dimensiones d

la capacidad de cierre, dimensiones del molde, carrera o recorrido del molde,

presin de inyeccin, capacidad volumtrica de inyeccin, caractersticas de

plastificado y velocidad de inyeccin.

1.11 Defectos, Causas

Los defectos en partes moldeadas requieren experiencia tanto para ser

identificados como para ser resueltos. Los operarios con aos de experiencia en

inyeccin son los mejores maestros de identificacin y solucin de problemas, ya

Generalidades del Proyecto

Incrementando la presin se puede inyectar ms material.

Incrementando la presin se puede disminuir la temperatura, que se

traduce en menor costo de operacin.

Las mquinas se venden dependiendo de su fuerza de cierre expresada en

toneladas, y van desde 10 Ton las ms pequeas, hasta 3,000 Ton las de

Es aconsejable utilizar el can ms largo posible si se necesita mezclar

compuestos, y tambin hacer nfasis en el husillo adecuado.

Husillo tpico de laboratorio para polioleofinas (Fuente: [I])

Aunque las dimensiones de la mquina dependen principalmente de la cantidad

de polmero que se necesita para llenar la pieza deseada, es comn que los

proveedores de mquinas vendan equipos ms o menos estndares. Las

principales caractersticas para determinar las dimensiones de una mquina son:

la capacidad de cierre, dimensiones del molde, carrera o recorrido del molde,

presin de inyeccin, capacidad volumtrica de inyeccin, caractersticas de

plastificado y velocidad de inyeccin.

Posibles y Soluciones en Partes Moldeadas

Los defectos en partes moldeadas requieren experiencia tanto para ser

identificados como para ser resueltos. Los operarios con aos de experiencia en

inyeccin son los mejores maestros de identificacin y solucin de problemas, ya

Generalidades del Proyecto

- 32 -

Incrementando la presin se puede disminuir la temperatura, que se

Las mquinas se venden dependiendo de su fuerza de cierre expresada en

000 Ton las de mayor

Es aconsejable utilizar el can ms largo posible si se necesita mezclar

laboratorio para polioleofinas (Fuente: [I])

de la mquina dependen principalmente de la cantidad

de polmero que se necesita para llenar la pieza deseada, es comn que los

proveedores de mquinas vendan equipos ms o menos estndares. Las

e una mquina son:

la capacidad de cierre, dimensiones del molde, carrera o recorrido del molde,

presin de inyeccin, capacidad volumtrica de inyeccin, caractersticas de

oldeadas

Los defectos en partes moldeadas requieren experiencia tanto para ser

identificados como para ser resueltos. Los operarios con aos de experiencia en

inyeccin son los mejores maestros de identificacin y solucin de problemas, ya

Generalidades del Proyecto

- 33 -

que su experiencia les da las ideas y recursos necesarios para solucionar

problemas rpidamente.

Tabla 1.5 Soluciones a los problemas ms comunes (Fuente: [V])

DEFECTO CAUSAS POSIBLES

PROBABLES

SOLUCIONES

Enchuecamiento

Enfriamiento demasiado

intensivo. Diseo inadecuado

de la pieza. Tiempo de

enfriamiento muy cort.

Sistema de extraccin

inapropiado. Esfuerzos en el

material.

Incremente el tiempo de

enfriamiento dentro del

molde. Utilizar un polmero

reforzado.

Flash

Presin de cierre demasiado

baja.

Incrementar la presin de

la unidad de cierre.

Lneas de flujo

Mala dispersin del

concentrado de color o del

pigmento. Temperatura

demasiado baja.

Cargar el material ms

lentamente. Incrementar la

temperatura del barril.

Modificar el perfil de

temperaturas.

Puntos negros Hay carbonizaciones.

Purgar el husillo. Reducir la

temperatura de proceso.

Limpiar el husillo

manualmente.

Piel de naranja Incompatibilidad del material.

Disminuir la temperatura de

proceso. Incrementar la

Generalidades del Proyecto

- 34 -

temperatura del molde.

Cambiar el concentrado de

color.

Parte incompleta

Insuficiente material en la

cavidad. Falta de material en

la tolva. Can demasiado

pequeo. Temperatura

demasiado baja. Obstruccin

de la tolva o de la boquilla.

Vlvula tapada. Tiempo de

sostenimiento demasiado

cort. Velocidad de inyeccin

demasiado baja. Canales

demasiado pequeos.

Respiracin insuficiente.

Inyectar ms material.

Cambiar el molde a una

mquina de mayor

capacidad. Incrementar la

temperatura del barril.

Incrementar la velocidad de

inyeccin. Modificar el

tamao de los canales del

molde.

Parte con

rebabas

Dosificacin excesiva.

Temperatura de inyeccin

muy alta. Presin de inyeccin

muy alta. Tiempo de inyeccin

muy largo. Temperatura de

molde muy alta.

Dosificar menos material.

Disminuir la temperatura de

inyeccin. Disminuir la

presin. Disminuir el

tiempo de inyeccin.

Disminuir la temperatura

del molde.

Rechupados y

huecos

Presin de inyeccin

demasiado baja. Tiempo de

sostenimiento de presin muy

cort. Velocidad de inyeccin

baja. Material sobrecalentado.

Humedad. Enfriamiento del

Incrementar la presin.

Incrementar el tiempo de

sostenimiento de presin.

Disminuir la temperatura

del barril. Incrementar la

velocidad de inyeccin.

Generalidades del Proyecto

- 35 -

molde no uniforme. Canales o

compuerta muy pequeos.

Mal diseo de la pieza.

Abrir el venteo o pre seque

el material. Modificar los

canales de enfriamiento del

molde o el flujo del agua.

Modificar el molde.

Lneas de unin

Temperatura general muy

baja en el molde.

Temperatura del fundido no

uniforme. Presin de

inyeccin muy baja. Velocidad

de inyeccin muy baja.

Insuficiente respiracin en la

zona de unin de los flujos

encontrados. Velocidad de

llenado no uniforme. Flujo no

adecuado del material por los

canales o la cavidad.

Incrementar la

temperatura. Incrementar

la presin. Incrementar la

velocidad de inyeccin.

Modificar la respiracin del

material en el molde.

Modificar la compuerta

para uniformar el flujo.

Degradacin por

aire atrapado

Humedad. Degradacin de

aditivos. Temperatura

demasiado alta. Respiracin

del molde insuficiente.

Secar el material. Disminuir

la temperatura. Modificar la

respiracin del molde.

Delaminacin de

capas

Temperatura demasiado baja.

Velocidad de inyeccin

demasiado baja. Baja

contrapresin de la mquina.

Temperatura del molde muy

baja.

Incrementar la

temperatura. Incrementar

la velocidad de inyeccin.

Incrementar la

contrapresin de la

mquina.

Generalidades del Proyecto

- 36 -

Fracturas o

grietas en la

superficie

Temperatura del molde

demasiado baja. Sistema de

eyeccin demasiado agresivo

o inadecuado. Empacado

excesivo.

Incrementar la

temperatura. Modificar las

barras eyectoras. Utilice un

robot para extraer la pieza.

Disminuir la presin de

sostenimiento.

Marcas de las

barras eyectoras

Tiempo de enfriamiento muy

cort. Temperatura del molde

alta. Temperatura del

polmero demasiado alta.

Rapidez de eyeccin

demasiado alta. Localizacin

inadecuada de las barras

eyectoras.

Incrementar el tiempo de

enfriamiento. Disminuir la

temperatura del fundido.

Disminuir la rapidez de

eyeccin. Modificar la

ubicacin de las barra

eyectoras.

Quemado de la

pieza

Quemado por efecto de jet.

Disminuya la velocidad de

inyeccin.

El concentrado

de color no se

mezcla

Perfil incorrecto de

temperaturas.

Probar un perfil inverso de

temperaturas. Bajar la

temperatura de las

primeras dos zonas de la

unidad de inyeccin. Usar

un perfil de temperaturas

ms agresivo.

El color es ms

obscuro

La temperatura es demasiado

alta. La compuerta es

demasiado pequea y se

quema el polmero por

Disminuir la temperatura.

Modificar la compuerta del

molde.

Generalidades del Proyecto

- 37 -

presin.

1.12 Reciclaje y Reus del Plstico

Si bien existen ms de cien tipos de plsticos, los ms comunes son slo seis, y

se los identifica con un nmero dentro de un tringulo a los efectos de facilitar su

clasificacin para el reciclado, ya que las caractersticas diferentes de los plsticos

exigen generalmente un reciclaje por separado.

Tabla 1.6 Caractersticas, uso y aplicaciones de los plsticos (Fuente: Informe de Salubridad y

Reciclaje)

TIPO / NOMBRE CARACTERISTICAS USOS / APLICACIONES

PET

Polietileno

Tereftalato

Se produce a partir del

cido Tereftlico y

Etilenglicol, por poli

condensacin; existiendo

dos tipos: grado textil y

grado botella. Para el grado

botella se lo debe post

condensar, existiendo

diversos colores para estos

usos.

Envases para gaseosas,

aceites, agua mineral,

cosmtica, frascos varios

(mayonesa, salsas, etc.).

Pelculas transparentes,

fibras textiles, laminados de

barrera (productos

alimenticios), envases al

vaco, bolsas para horno,

bandejas para microondas,

cintas de video y audio,

geotextiles (pavimentacin

/caminos); pelculas

radiogrficas.

El polietileno de alta

densidad es un

termoplstico fabricado a

Envases para: detergentes,

lavandina, aceites automotor,

shampoo, lcteos, bolsas

Generalidades del Proyecto

- 38 -

PEAD

Polietileno de Alta

Densidad

partir del etileno (elaborado