Professional Documents

Culture Documents

Fabricación Del Acero

Uploaded by

chemamartinezitesmOriginal Title

Copyright

Available Formats

Share this document

Did you find this document useful?

Is this content inappropriate?

Report this DocumentCopyright:

Available Formats

Fabricación Del Acero

Uploaded by

chemamartinezitesmCopyright:

Available Formats

FABRICACIN DEL ACERO: El acero se obtiene a partir de dos materias primas fundamentales: el arrabio obtenido en horno alto y la chatarra.

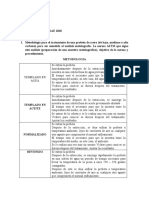

La fabricacin del acero en sntesis se realiza eliminando las impurezas del arrabio y aadiendo las cantidades convencionales de Mg, Si y de los distintos elementos de aleacin. Los mtodos ms importantes de fabricacin de aceros son los siguientes: Mtodos antiguos: Hornos de Reverbero (Siemens-Martin); Convertidor Bessemer. Mtodos modernos: Convertidor L.D.; Hornos elctricos de arco H.E.A.; Convertidor A.O.R.; Horno de induccin. Mtodos actuales: Metalurgia secundaria en cuchara. Sin embargo, slo me voy a referir a los mtodos actuales. La metalurgia secundaria se lleva a cabo en equipos diversos, tales como cucharas, convertidores u hornos especiales. Segn el objeto que tratan de conseguir se clasifican en tres grandes categoras: A.) Tratamiento de desgasificacin: El acero contiene elementos perjudiciales que deben eliminarse. Entre stos estn los gases disueltos durante el proceso de fabricacin; Hidrgeno; Oxgeno; Nitrgeno. Para reducir el tamao al mximo del contenido de estos gases, en especial el Hidrgeno, se somete al acero lquido al vaco, segn distintos procesos, que pueden agruparse en tres tcnicas principales: A.1.) Desgasificacin del chorro de colada: Consiste en situar el recipiente receptor del acero lquido (cuchara o lingotera) en una cmara de vaco, sobre la que se ajusta la cuchara que contiene el acero lquido. El chorro de acero, por efecto del vaco, se fracciona en gotas que favorecen las eliminacin de los gases. A.2.) Desgasificacin del acero en la cuchara: La cuchara se sita previamente en una cmara de vaco. Para facilitar la desgasificacin, el acero se remueve por una corriente de gas inerte (Argn) o electromagnticamente. A.3.) Desgasificacin por recirculacin: Consiste en hacer circular repetidas veces el acero por un recipiente que acta de cmara de vaco. B.) Tratamiento de afino de los aceros inoxidables: La chatarra se funde en un horno elctrico de arco de induccin. Despus de colada la cuchara con el acero fundido en la cmara y hecho el vaco, se inyecta oxgeno con una lanza situada en la parte superior, que elimina el carbono con un mnimo de oxidacin metlica. Al mismo tiempo, se pasa Argn a travs de un tapn poroso situado en el fondo de la cuchara, para homogeneizar la masa del acero lquido. C.) Tratamiento de homogeneizacin por barboteo: Consiste en la agitacin del bao mediante la inyeccin de un gas inerte, generalmente Argn, a travs del fondo de la cuchara o por una lanza. D.) Tratamientos de desulfuracin y desoxidacin: Se insuflan estos productos en polvo, a travs de una lanza, por medio de un gas inerte. Los productos ms frecuentes para insuflar son el (SILICIO-CALCIO) "Si-Ca" y diversas escorias sintticas. La agitacin del acero por el paso del gas produce excelente homogeneidad de composicin y temperaturadel bao y una mejora de la limpieza. E.) Desoxidacin del acero por el carbono en el vaco o (VCD): Al ser tratado el acero en el vaco conteniendo carbono y oxgeno disueltos estos elementos reaccionan entre s, dando origen a CO, de esta forma se elimina el oxgeno del acero sin dejar residuos slidos (inclusiones no metlicas). El CO (gas) es eliminado del sistema (vaco), siguiendo la reaccin hasta prcticamente la eliminacin total del oxgeno. La deshidrogenacin tambin es ms elevada, al ser ayudada por el desprendimiento de burbujas de CO, que facilitan el arrastre del hidrgeno.

F.) Tratamientos de afino con calentamiento de acero en cuchara: Por este proceso pueden conseguirse aceros con muy bajo contenido de azufre y gases, muy limpios y con control de la morfologa de las inclusiones. Tambin se consigue excelente control de la composicin y la temperatura. Las cucharas se montan con tampones porosos por los que se inyecta Argn. Una vez obtenido el grado de desulfuracin deseado se aaden las ferroaleaciones requeridas obtenindose el acero programado. G.) Adicin de Aluminio y Calcio por medio de alambre o de proyectiles: El alambre se introduce a gran velocidad en el acero mediante un mecanismo especial. Al mismo tiempo se remueve el acero de la cuchara inyectando Argn. En el caso de adicin por proyeccin, los proyectiles se lanzan a una velocidad controlada para que almacenen el fondo de la cuchara, por medio de un aparato que funciona como una metralleta de aire comprimido. H.) Refusin por arco bajo vaco (VAR) y bajo escoria electroconductora (E.S.R.): Por estos mtodos se producen lingotes de acero de gran pureza. Ambos mtodos consisten en la refusin de un electrodo de la composicin qumica deseada, en un crisol enfriado por agua, realizndose simultneamente la fusin del electrodo y la solidificacin del acero. 4.) LA COLADA DEL ACERO Permite pasar directamente del acero lquido a un semiproducto transformable posteriormente por laminacin. A.) La colada del acero en lingotera: (recipientes de paredes gruesas construidos normalmente con fundicin).Las lingoteras se colocan sobre unas placas de hierro fundido que tienen una serie de canales o ramificaciones, en donde se colocan los conductores de ladrillo reflactario y el bebedero o "REINA". A los lingotes de aceros especiales siempre se les pone en la parte de la cabeza lo denominado mazarota, que consiste en una pieza de cermica revestida interiormente de un material exotrmico y a la que ese adiciona en el momento de la llegada del acero al final del llenado, nuevamente material exotrmico, con el fin de aumentar la temperatura en esa zona y ser la parte de enfriamiento lento del lingote, de manera que se concentre en esa zona el fenmeno de contraccin del paso lquido a slido (rechupe). Tambin en esta zona es donde ms concentracin existe de segregacin principal y donde quedan decantadas las inclusiones no metlicas ms gruesas, que por ser de menor densidad que el acero flotan en las zonas lquidas que solidifican ltimamente. Durante la colada se debe proteger el chorro de acero entre la cuchara y el bebedero para evitar oxidaciones del chorro y por tanto disminucin de las inclusiones xidas. Durante la ascensin del caldo, para impedir el contacto de la superficie del acero con el aire, se adicionan productos llamados "pielizantes", que tambin cumplen la labor de lubricar el contacto caldo-lingotera; formando una nueva pelcula , que posteriormente mejora la superficie de la piel de los lingotes, favoreciendo las transformaciones posteriores. El acero despus de la colada se deja reposar durante un tiempo determinado en la lingotera para que termine de solidificar y despus se "desmoldean", procurando siempre que la temperatura sea superior a los 800 C, trasladndolos a continuacin a los hornos de calentamiento para transformacin por laminacin o forja. B.) La colada continua: De la cuchara se vierte el chorro en una "ARTESA" (es una especie de distribuidor del caldo) y de la artesa se vierte en un molde de fondo desplazable y cuya seccin transversal tiene la forma de palanquilla o semiproducto que se quiera fabricar.

Se denomina continua porque el producto sale sin interrupcin de la mquina, hasta que la cuchara o cucharas de alimentacin se hayan agotado. El chorro, tanto al pasar de la cuchara a la artesa como al pasar de sta al molde, es protegido de la atmsfera con buzas sumergidas. Para iniciar la operacin de la colada continua, se cierra el fondo del molde con un cabezal metlico que tiene la seccin del molde unido a una barra metlica larga (FALSA BARRA), de esta forma queda tapado el fondo del molde evitando que el caldo caiga al vaco. Poco despus, a medida que el caldo pasa por el molde va arrastrando a la barra que finalmente se desprende y es retirado hasta que sea necesario iniciar una nueva colada. 5.) LA TRANSFORMACIN EN CALIENTE DEL ACERO Tanto la laminacin en caliente como la forja son tratamientos metalrgicos que mejoran la homogeneidad del acero reduciendo los efectos de la segregacin, aumentan la compacidad soldando las discontinuidades internas no oxidadas y afinan el grano de austenita. La formacin de fibra (estiramiento de las impurezas o inclusiones) genera propiedades direccionales, mejorando las longitudinales en detrimento de las transversales. A.) Laminacin en caliente: Consiste en hacer pasar un material (lingote o semiproducto) entre dos rodillos o "CILINDROS" , que giran a la misma velocidad en sentidos contrarios, y reducir la seccin transversal mediante la presin ejercida por estos. Las fases principales de un proceso de laminacin en caliente son: A.1.) Calentamiento: Las instalaciones de calentamiento ms usuales son: hornos de empuje, de largeros, de fosa, de vagonetas o carros, durmientes o carros, etc. Los hornos de empuje o con ligeros matices los de carros, son instalaciones que disponen de una cmara alargada, con una boca de entrada (boca de carga) de los lingotes fros y otra boca de salida por donde salen los lingotes calientes, construida con ladrillo reflactario o modernamente manta aislante, revestida exteriormente de chapa. A lo largo del horno existen varios mecheros calentadores de gas o fuel-oil repartidos por zonas de calentamiento. Los hornos de fosa son instalaciones compuestas normalmente por varias cmaras en forma de fosa cubiertas por una tapadera mvil. Las fosas disponen de uno o varios mecheros de gas o fuel. Los lingotes se disponen normalmente en posicin vertical, se meten y sacan de uno en uno por medio de una gra especial. El ciclo trmico seguido es: enhornamiento, rampa de calentamiento, mantenimiento a la temperatura de laminacin segn geometra del lingote y calidad del acero. A.2.) Laminacin: El tren de laminacin es el conjunto de "cajas laminadoras" donde se realiza el proceso de laminacin. Cuando por estas cajas el material slo pasa una vez, estando una caja a continuacin de otra se llama "tren continuo". Para conseguir que el lingote o la palanquilla de salida adquiera la forma deseada es necesario que el material sufra una serie de pasadas por varios cilindros. Para ello hay que disear previamente los canales de los cilindros para que secuencialmente conformen el lingote o palanquilla a la configuracin geomtrica final. A.3.) Corte y enfriamiento: Tras la laminacin del desbaste hay que cortar los extremos del lingote para eliminar la mazarota y el pie. Esta operacin se realiza por cizalladura o por sierra en caliente. El enfriamiento debe estar muy controlado para que no se produzcan agrietamientos superficiales y estalladuras en las barras. B.) La forja: es el proceso que modifica la forma de los metales por deformacin plstica producida por presin o impacto. Esta deformacin controlada del metal,

realizada a alta temperatura, produce mejor calidad metalrgica y mejora las propiedades mecnicas. Al calentarla es importante conseguir la uniformidad de temperatura en toda la pieza. Si el corazn del lingote o desbaste est "fro" (menos de 1250 C) pueden aparecer roturas internas, al no tener la misma plasticidad que la superficie. B.1.) Forja libre: se caracteriza porque la deformacin del metal no est limitada. Es utilizado cuando la cantidad de piezas a fabricar es pequea o si el tamao de la pieza a forjar es muy grande. Existen dos tipos de forja libre: la forja con martillo, donde el lingote del desbaste se apoya en yunque inferior y este a su vez en la "chabota" producindose la deformacin por los fuertes golpes de la maza que cae sobre el lingote; y la forja en prensa, los lingotes grandes se sitan entre el yunque superior y el inferior de prensas hidrulicas. B.2.) Forja por estampacin: la fluencia del material queda limitada a la cavidad de la estampa. El material se coloca entre dos matrices que tienen huecos grabados con la forma de la pieza que se desea obtener. El metal llena completamente los huecos de la estampa por medio de golpes o presin empleando martillos o prensas. El proceso de estampado termina cuando las dos matrices llegan a ponerse prcticamente en contacto. Se puede realizar en caliente (unos 1000C), en semicaliente (entre 850C y 1250C) o en fro (temperatura ambiente). C.) El moldeo del acero: consiste en verter (colar) el acero en un molde hueco, cuya cavidad reproduce la forma deseada de la pieza y se deja solidificar el metal en dicho molde. La calidad es mucho menor pero tambin es mucho ms econmico. El proceso de moldeo consta de las siguientes etapas: Construccin y preparacin del "moldeo". Fabricacin del "molde" a partir del modelo. Elaboracin del moldeo lquido. Colada del acero lquido en los moldes. Desmoldeo de la pieza. Limpieza (desarenado y rebabado). Tratamiento trmico. Acabado final.

You might also like

- Lista de Manuales Ecu (1 A 31)Document10 pagesLista de Manuales Ecu (1 A 31)chemamartinezitesm67% (3)

- 9786077074021Document3 pages9786077074021chemamartinezitesmNo ratings yet

- 9786077074021Document3 pages9786077074021chemamartinezitesmNo ratings yet

- 9786077074021Document3 pages9786077074021chemamartinezitesmNo ratings yet

- Ensayo (Ejemplo)Document6 pagesEnsayo (Ejemplo)chemamartinezitesmNo ratings yet

- 9786077074021Document3 pages9786077074021chemamartinezitesmNo ratings yet

- Ensayo (Ejemplo)Document6 pagesEnsayo (Ejemplo)chemamartinezitesmNo ratings yet

- DiscursoDocument6 pagesDiscursochemamartinezitesmNo ratings yet

- Chatarra para Obtencion de AceroDocument8 pagesChatarra para Obtencion de AceroJosué David Peláez MoralesNo ratings yet

- DiscursoDocument6 pagesDiscursochemamartinezitesmNo ratings yet

- Chatarra para Obtencion de AceroDocument8 pagesChatarra para Obtencion de AceroJosué David Peláez MoralesNo ratings yet

- Guia Estudio PAADocument72 pagesGuia Estudio PAAchemamartinezitesmNo ratings yet

- Guia Estudio PAADocument72 pagesGuia Estudio PAAchemamartinezitesmNo ratings yet

- Problemas de Joyeria 2018-IDocument2 pagesProblemas de Joyeria 2018-IEyvind Jose Ramos SuarezNo ratings yet

- MartemperingDocument11 pagesMartemperingNaiver Johann Castañeda CarroNo ratings yet

- Parker Type Telescopic Cylinder CatalogueDocument2 pagesParker Type Telescopic Cylinder CataloguegabrielNo ratings yet

- Microestructuras en Los MaterialesDocument57 pagesMicroestructuras en Los MaterialesSteven Camilo IbarraNo ratings yet

- 0000-ESP-C-09 Rev0 OBRAS DE CONCRETO - 0Document21 pages0000-ESP-C-09 Rev0 OBRAS DE CONCRETO - 0Antonio RivasNo ratings yet

- Informe Técnico de Envases de Aluminio Julio 2022-1Document15 pagesInforme Técnico de Envases de Aluminio Julio 2022-1Oswaldo AlbornozNo ratings yet

- Aashto - IvDocument1 pageAashto - IvJorge SanchezNo ratings yet

- Procedimiento General de SoldaduraDocument36 pagesProcedimiento General de SoldaduraJanelis Casadiego100% (1)

- Reporte 4 InorganicaDocument9 pagesReporte 4 InorganicaDenisse BaldenebroNo ratings yet

- Ejercicios TensiónDocument4 pagesEjercicios TensiónIvan Castilla P0% (1)

- Metalurgia (Introducción)Document8 pagesMetalurgia (Introducción)Jesús Alberto Ramos RamónNo ratings yet

- SoluciónDocument10 pagesSoluciónMaria JaraNo ratings yet

- 01214-18 - Gerencia Sub Regional de Cutervo - Gino Enrique Baca ManriqueDocument1 page01214-18 - Gerencia Sub Regional de Cutervo - Gino Enrique Baca ManriqueJacqueline Rodriguez OrtizNo ratings yet

- Semana6 - Clasificacion de Minerales Parte1 2017-1Document46 pagesSemana6 - Clasificacion de Minerales Parte1 2017-1Andy Romel Zegarra ChavezNo ratings yet

- Caracterización de Inclusiones para Solucionar Problemas Operativos y de Calidad en La AceríaDocument26 pagesCaracterización de Inclusiones para Solucionar Problemas Operativos y de Calidad en La AceríaJorge MadiasNo ratings yet

- Sesión #13 Explicando Sobre La FundiciónDocument19 pagesSesión #13 Explicando Sobre La Fundiciónalberto rivas blasNo ratings yet

- T1292I0010Document6 pagesT1292I0010Gial TidiNo ratings yet

- T-UTC-0742 AluminioDocument172 pagesT-UTC-0742 AluminioAriel Edgardo GarayNo ratings yet

- Plan de Trabajo Del EstudianteDocument17 pagesPlan de Trabajo Del EstudianteDiego AquinoNo ratings yet

- Tabla Pesos Secciones Metálicas-1-10Document10 pagesTabla Pesos Secciones Metálicas-1-10joedryNo ratings yet

- Taller. Tratamiento de Una ProbetaDocument4 pagesTaller. Tratamiento de Una ProbetaLaura MoraNo ratings yet

- Fundamentos de PulvimetalurgiaDocument24 pagesFundamentos de PulvimetalurgiaAshby NarvaezNo ratings yet

- Appendix 3.5A MSDSDocument4 pagesAppendix 3.5A MSDSGustavo JaimeNo ratings yet

- Clases de Metales Más Usados en La IndustriaDocument2 pagesClases de Metales Más Usados en La IndustriaShirley MendezNo ratings yet

- Estrategia de ManufacturaDocument62 pagesEstrategia de ManufacturaAlfonso CabreraNo ratings yet

- Procedimiento - Inspeccion - Visual - de - Solda (Autoguardado)Document11 pagesProcedimiento - Inspeccion - Visual - de - Solda (Autoguardado)Maldonado DarioNo ratings yet

- RecocidoDocument13 pagesRecocidoSamuel SalazarNo ratings yet

- PC 3Document22 pagesPC 3Freedt De La CruzNo ratings yet

- Aceros Inoxidables MartensiticosDocument14 pagesAceros Inoxidables MartensiticosHebert Sebastian GuzmanNo ratings yet

- Cuantificacion ElectricoDocument44 pagesCuantificacion ElectricoGerman Gonzalez Isrrael RaynellNo ratings yet