Professional Documents

Culture Documents

3 Smaw 1

Uploaded by

Mariano MarcosCopyright

Available Formats

Share this document

Did you find this document useful?

Is this content inappropriate?

Report this DocumentCopyright:

Available Formats

3 Smaw 1

Uploaded by

Mariano MarcosCopyright:

Available Formats

25/09/2013

PROCESO SMAW

SMAW.- (Shielded metal arc welding) es un tipo de proceso de soldadura donde el arco se produce entre el alambre o varilla de aporte y las piezas que se van a unir, donde adems la proteccin del proceso es suministrada por el recubrimiento aplicado al exterior de la varilla de metal de aporte. El recubrimiento cumple varias funciones, su contenido de Na, K, se ioniza fcilmente para estabilizar el arco, tambin se pueden introducir elementos de aleacin, la eleccin del electrodo define la polaridad, durante el proceso se producen gases que aslan el charco y la fusin del material de aporte del entorno aire, que contiene oxigeno y nitrgeno adems de formarse escoria que se acoda en la superficie protegiendo el enfriamiento del metal fundido. Este proceso solo es aplicable a procesos manuales de soldadura, para toda posicin y se requiere de mucha habilidad, conocimiento y calificacin del soldador.

PROCESO SMAW

En este proceso el calor se produce por la accin del arco elctrico que sirve para fundir el material de aporte y calentar la superficie del material base. Gas de proteccin

proveniente del revestimiento de electrodo

EL ARCO ELECTRICO

Para la soldadura efectiva por arco, se requiere una corriente constante. La FUENTE DE PODER deber tener una curva descendiente de voltamperios, en la que se produce una cantidad relativamente constante de corriente con solamente un cambio limitado en la carga de voltaje. En la soldadura por arco la potencia flucta. Por lo tanto, cuando se establece el arco con el electrodo, el resultado es un cortocircuito lo que inmediatamente induce un oleaje repentino de corriente, a menos que la mquina est diseada para evitar esto. Igualmente, cuando los glbulos de metal por soldar se lleven a travs del flujo de arco, stos tambin crean cortocircuito. Una fuente de corriente constante est diseada para reducir estos oleajes de cortocircuitos y as evitar salpicadura excesiva durante el soldeo. En la soldadura por arco, el voltaje de circuito abierto (el voltaje cuando la mquina est operando y no se est soldando) es mucho ms alto que el voltaje de arco ( el voltaje despus de establecer el arco). El voltaje de circuito abierto puede variar de 50 a 100 y el voltaje de arco, de 18 a 36. Durante el proceso de soldar, el voltaje de arco tambin cambiar con las diferencias en la longitud del arco. Debido a que es difcil mantener una longitud uniforme del arco a todo momento, an para un soldador experimentado, una mquina con una curva empinada de voltamperios producir un arco ms estable, porque habr muy poco cambio en la corriente de soldar an con cambios en el voltaje de arco. Una curva de voltamperios indica el voltaje de salida disponible a cualquier corriente determinada de salida, dentro de los lmites del ajuste de corriente mnima y mxima en cada escala. La corriente utilizada directamente afecta la velocidad de derretimiento. A medida que se aumenta la velocidad de corriente, tambin se aumenta la densidad de corriente en la punta del electrodo. La cantidad de corriente requerida para cualquier operacin de soldar est dictada por el grosor del metal por soldar y un control manual antes de iniciar el proceso de soldeo.

Direccin de avance Ncleo del electrodo

Fundente del electrodo

Metal solidificado Escoria

Depsito de soldadura

Gotas de metal Metal Base

La AWS y DVS indican en sus estndares que la polaridad inversa da mayor penetracin que la polaridad directa, esto se demostrado con electrodos revestidos y alambres desnudos y se debe a que en el ctodo se da mayor densidad de energa es decir mayor cantidad de electrones por mm2 y mayor cantidad de impactos de iones con mayor masa sobre el bao de fusin o charco de metal, esto no quiere decir que siempre que se quiera mayor penetracin y facilidad de operatividad de soldadura se tenga que soldar con polaridad inversa. En el caso de la soldadura de tuberas se acostumbra soldar el pase de raz en la parte pana horizontal con polaridad directa y en la parte vertical y sobre cabeza con polaridad inversa.

POLARIDAD INVERSA ANODO POLARIDAD DIRECTA

VENTAJAS DE PROCESO

El equipo es relativamente simple, porttil y econmico. La proteccin del metal de aporte y del charco de soldadura est incluida en el electrodo revestido. No requiere del suministro externo de un gas de proteccin o fundente granular. Puede ser utilizado en todo tipo de producciones industriales (pequeas, medianas y grandes) Es ideal para trabajar en campo en obras civiles, montaje de estructuras, en oleoductos en gasoductos, no le afectan sensiblemente las corrientes de aire del exterior Para la mayora de las aleaciones estndares existen disponibilidad de electrodos comerciales.

CATODO

25/09/2013

LIMITACIONES EN EL PROCESO

FUENTE DE PODER

Las mquinas soldadoras son graduadas segn su capacidad de salida, la que puede variar de entre 150 y 600 amperios. La capacidad de salida est basada sobre un ciclo de rendimiento del 60 por ciento. Esto quiere decir que una fuente de potencia puede entregar su plena potencia de rgimen bajo carga por seis de cada diez minutos. En la soldadura manual, la fuente de potencia no tiene que proporcionar una corriente continua como es requerida en otras mquinas elctricas. Una vez que se prenda la potencia el aparato deber entregar su capacidad de rgimen hasta el momento que se apague. Con una fuente de potencia para soldar, la mquina muchas veces no trabaja parte del tiempo mientras el operador cambia electrodos, ajusta el metal por soldar, o cambia posiciones de soldar. As que el mtodo normal de fijar la capacidad de una mquina es la de indicar el porcentaje del tiempo que sta realmente deber entregar potencia. (Por esta razn, la capacidad de rgimen en unidades de potencia completamente automticas est indicada al 100 por ciento del ciclo de rendimiento.) El tamao de la mquina soldadora por utilizar depende de la clase y cantidad de soldadura por hacer. La siguiente es una gua general para seleccionar una mquina soldadora: 150-200 amperios- Para soldadura liviana-a-mediana. Excelente para toda fabricacin y suficientemente robusta para operacin continua en trabajo liviano o mediano de produccin. 250-300 amperios- Para requerimientos normales de soldadura. Utilizada en fbricas para trabajo de produccin, mantenimiento, reparacin, trabajo en sala de herramientas, y toda soldadura general de taller. 400-600 amperios- Para soldadura grande y pesada. Especialmente buena para trabajos estructurales, fabricacin de partes pesadas de mquina, tubera y soldadura en tanques.

El operador requiere de una mayor habilidad conocimiento e inclusive calificacin que en los procesos de alambre. La aplicacin es ms lenta que los procesos de alambre. Se requiere de mayor tiempo de limpieza y cuidado para los cordones. El electrodo revestido tiene la eficiencia ms baja.

CLASIFICACION SEGN NEMA

Clase I Salida evaluada al 60%, 80%, o 100% de ciclo de trabajo Clase II Salida evaluada al 30%, 40% o 50% de ciclo de trabajo Clase III Salida evaluada al 20% de ciclo de trabajo El ciclo de trabajo es la relacin del tiempo de arco con el tiempo total en un periodo de 10 minutos, ISO y Europa usan 5 C T D=((corr. evaluada)2/(corr. deseada)2) X ciclo trab. eval. % Ejm. Una fuente de poder evaluada en 300 A. y un ciclo de trabajo del 60% debe operarse a 400 A. que ciclo de trabajo max. Se puede usar. CDT % = (3002/4002) x 0.60 =33% Ejm. Una fuente de poder con un ciclo de trabajo del 80% y 350 A., debe usarse en un proceso de ciclo automtico o 100%, que corriente de salida podramos obtener en operacin segura 1 = [(3502)/corriente deseada2] x 0.80 Corriente deseada = ( 3502/1) x 0.8 = 313 A.

EQUIPO DE SOLDAR SMAW

Fuente de poder Porta electrodo Electrodo

Cable de fuerza Metal Base Cable de tierra

CLASIFICACION DE FUENTES DE PODER

MAQUINA DE SOLDAR (FUENTE DE PODER)

Transforma la corriente elctrica de la lnea de alimentacin a valores de amperaje y voltaje adecuados para establecer y mantener el arco de soldadura. Se prefieren del tipo de corriente constante y la caracterstica ms importante es la capacidad. Los tipos ms comunes son: Generadores Transformadores Transformadores-rectificadores Moto soldadoras (diesel gasolina) Inversores

25/09/2013

TRANSFORMADOR

La mquina soldadora tipo transformador produce corriente alterna. La potencia es tomada directamente de una lnea de fuerza elctrica y transformada en un voltaje requerido para soldar. El transformador CA mas sencillo tiene una bobina primaria y una bobina secundaria con un ajuste para regular la salida de corriente. La bobina primaria recibe la corriente alterna de la fuente elctrica y crea un campo magntico, lo que cambia constantemente en direccin y potencia. La bobina secundaria no tiene ninguna conexin elctrica a la fuente de fuerza pero est afectada por las lneas de fuerza cambindose en el campo magntico; por la induccin sta entrega una corriente transformada a un valor ms alto al arco de soldar. Algunos transformadores CA estn equipados con un interruptor amplificador de arco lo que proporciona un oleaje de corriente para facilitar el establecimiento del arco cuando el electrodo hace contacto con el metal para soldar. Despus de formar el arco, la corriente automticamente vuelve a la cantidad ajustada para el trabajo. El interruptor amplificador de arco tiene varios ajustes para permitir establecimiento rpido del arco para soldar planchas delgadas o placas gruesas. Una ventaja de la mquina soldadora CA es la libertad del soplo magntico del arco lo que muchas veces ocurre al soldar con mquinas de CD. El soplo magntico del arco causa oscilacin del arco al soldar en esquinas en metales pesados o al usar electrodos revestidos grandes. El flujo de corriente directa a travs del electrodo, metal por soldar, y grapa para puesta a tierra genera un campo magntico alrededor de cada una de estas unidades, lo que puede causar que el arco se desve de su va intentada. El arco generalmente es desviado sea hacia adelante o hacia atrs a lo largo de la va de soldar y puede causar salpicadura excesiva y fusin incompleta. Tambin tiende a atraer gases atmosfricos al arco, terminando en porosidad. La deflexin del arco se debe a los efectos de un campo magntico desequilibrado. As que cuando se desarrolle una gran concentracin de flujo magntico en un lado del arco, ste tiende a soplarse fuera de la fuente de la mayor concentracin. El soplo magntico del arco muchas veces puede ser corregido cambiando la posicin de la grapa para puesta a tierra, soldando en una direccin fuera de la grapa a tierra, o cambiando la posicin del metal por soldar en el banco.

TRANFORMADOR SIMPLE CORRIENTE ALTERNA

METODOS MECANICOS PARA CONTROLAR Y REGULAR LA SALIDA

GENERADOR

La fuente de corriente directa consiste de un generador impulsado por un motor elctrico o de gasolina. Una de las caractersticas de un generador de corriente directa de soldar es la de que la soldadura puede hacerse con polaridad directa o inversa. La polaridad indica la direccin de flujo de corriente en un circuito. En polaridad directa, el electrodo es negativo y el metal por soldar es positivo, y los electrones fluyen del electrodo al metal por soldar. La polaridad puede ser cambiada intercambiando los cables, aunque en las mquinas modernas se puede cambiar la polaridad simplemente accionando un interruptor. La polaridad afecta el calor liberado pues es posible controlar la cantidad que pasa al metal por soldar. Cambiando la polaridad, se puede concentrar el mayor calor dnde ste ms se requiera. Generalmente, es preferible tener ms calor en el metal por soldar porque el rea del trabajo es mayor y se requiere ms calor para derretir el metal que para fundir el electrodo. Por lo tanto, si se vayan a hacer grandes depsitos pesados, el metal por soldar deber estar ms caliente que el electrodo. A este efecto, la polaridad directa es ms efectiva. En cambio, en la soldadura sobre cabeza es necesario rpidamente congelar el metal de relleno para ayudar a sostener el metal fundido en su posicin contra la fuerza de la gravedad. Utilizando la polaridad inversa, hay menos calor generado en el metal por soldar, dando mayor fuerza de retencin al metal de relleno para soldar fuera-de-posicin. En otras situaciones, puede que sea mejor conservar el metal por soldar tan fro como sea posible, por ejemplo para reparar una pieza fundida de hierro. Con polaridad directa, se produce menos calor en el metal por soldar y ms calor en el electrodo. El resultado es que se pueden aplicar los depsitos rpidamente.

RECTIFICADORES

Los rectificadores son transformadores que contienen un dispositivo elctrico que cambia la corriente alterna en corriente directa. Los rectificadores para la soldadura por arco generalmente son del tipo de corriente constante donde la corriente para soldar queda razonablemente constante para pequeas variaciones en la longitud del arco. Los rectificadores estn construidos para proporcionar corriente CD solamente, o ambas, corriente CD y CA. Por medio de un interruptor, los terminales de salida pueden cambiarse al transformador o al rectificador, produciendo corriente CA o CD directa o corriente CD de polaridad inversa. En la actualidad, los dos materiales rectificadores utilizados para mquinas soldadoras son el selenio y el silicio. Ambos son excelentes, aunque el silicio muchas veces permitir operacin con densidades de corriente ms altas.

METODOS PARA OBTENER FUENTES DE CORRIENTE DIRECTA

25/09/2013

CURVAS VOTAJE CORRIENTE DE LAS FUENTES DE PODER

PORTA ELECTRODO Y PINZA DE TIERRA

PORTA ELECTRODO. Est aislado para permitir la manipulacin por el operador. Disponible en varias capacidades 200 A, 300 A, 400 A, 500 A. Transfiere la corriente elctrica del cable al electrodo. PINZA DE TIERRA. Es el medio de conexin del cable de fuerza a la pieza de trabajo. Estn disponibles en varios tamaos y configuraciones para diferentes aplicaciones.

DCEP (+) ( -)

CABLES DE CONEXIN O FUERZA

A

100 150 200 250 300 350 400 450 500 400 800 1200 Longitud de cable en el circuito - A.W.G. 60 4 2 2 2 1 1/0 1/0 2/0 2/0 4/0 4/0 (2) 4/0 (3) 100 4 2 2 2 1 1/0 1/0 2/0 2/0 4/0 4/0 (2) 4/0 (3) 150 4 2 1 1/0 2/0 3/0 3/0 4/0 4/0 200 2 1 1/0 2/0 3/0 4/0 300 1 2/0 3/0 400 1/0 3/0 4/0

PARAMETROS DEL PROCESO SMAW CORRIENTE DE TRABAJO

CORRIENTE ALTERNA El sentido del flujo de corriente cambia 120 veces por segundo (frecuencia de 60 Hz). Se obtiene una penetracin y una tasa de depsito media. Se reduce el soplo magntico. El equipo es ms econmico. CORRIENTE DIRECTA. El encendido y la estabilidad de arco son mejores solo hay un inconveniente el soplo magntico. Produce menos salpicadura. DCEP para alta penetracin. DCEN para alto depsito.

DCEN ( -) (+)

DCEP (+) ( -)

Operacin automtica (100% Ciclo de trabajo)

LONGITUD DE ARCO

Si el arco est demasiado largo, el electrodo se funde en grandes gotas que oscilan de un lado al otro a medida que el arco oscila. Esto produce un depsito ancho, salpicado, e irregular sin suficiente fusin entre el metal original y el metal depositado. Un arco que est demasiado corto no genera suficiente calor para correctamente derretir el metal por soldar. Adems, el electrodo se pegar frecuentemente y producir depsitos desiguales con ondas irregulares. La longitud del arco depende del tipo de electrodo que se usa y el tipo de soldadura por hacer. Por lo tanto, para electrodos con dimetro pequeo, se requiere un arco ms corto que para electrodos ms grandes. Generalmente, la longitud del arco deber ser aproximadamente igual al dimetro del electrodo. Un arco ms corto normalmente es mejor para soldadura vertical y de sobre cabeza porque se puede lograr mejor control de la mezcla de metales fundidos. El uso de un arco corto tambin evita entrada a la soldadura de impurezas de la atmsfera. Un arco largo permite la atmsfera a fluir en el flujo del arco, permitiendo la formacin de nitruros y xidos. Adems, cuando el arco est demasiado largo, el calor del flujo de arco disipa demasiado rpidamente, causando salpicadura considerable. Cuando el electrodo, la corriente, y la polaridad sean correctos, un buen arco corto producir un sonido agudo de crepitacin. Un arco largo puede reconocerse, por un silbido continuo muy parecido a un escape de vapor.

FORMACION DEL CRATER

Cuando se produce el arco, se forma una poza o charco, lo que se llama crter. El tamao y la profundidad de un crter indica la penetracin. En general, la profundidad de la penetracin deber ser de entre una tercera parte y una media parte del grosor total del cordn de soldadura, dependiendo del tamao del electrodo. Para una soldadura correcta, el metal depositado del electrodo deber fundirse completamente con el metal por soldar. La fusin solamente resultar cuando el metal por soldar haya llegado al estado lquido y el metal fundido del electrodo fluya fcilmente al mismo. As que, si el arco est demasiado corto habr una distribucin insuficiente de calor, o si el arco est demasiado largo el calor no est centralizado suficientemente para formar el crter deseado. Un crter llenado incorrectamente puede que cause una falla de la soldadura cuando se aplique una carga a la estructura soldada. Al comenzar con un electrodo, hay siempre una tendencia de que se caiga una gota grande de metal en la superficie de la placa con poca o ninguna penetracin. Esto es especialmente verdadero cuando se comienza a trabajar con un electrodo nuevo en el crter dejado por una soldadura previamente depositada. Para asegurar que el crter se llene, el arco deber establecerse a una distancia aproximada de 12.7 mm delante del crter. El arco entonces deber traerse a travs del crter hasta el otro punto mas all del crter y luego, la soldadura deber llevarse otra vez a travs del crter. Cuando el electrodo llega al final de una costura, est seguro que el crter est lleno. Esto dicta que se deber romper el arco en el momento apropiado. Se usan dos procedimientos para romper el arco para un crter lleno: Acorte el arco y rpidamente mueva el electrodo lateralmente, fuera del crter. Sostenga estacionario al electrodo justamente el tiempo necesario para llenar el crter y luego retire gradualmente del crter. De vez en cuando, el crter puede sobrecalentarse y el metal fundido se derramar. Cuando esto sucede, levante el electrodo y muvalo rpidamente al lado o adelante del crter. Este movimiento reduce el calor, permite que el crter se solidifique momentneamente, y para el depsito de metal del electrodo.

25/09/2013

POSICION DEL ELECTRODO

La posicin angular del electrodo tiene una influencia directa sobre la calidad de la soldadura. Muchas veces la posicin del electrodo determinar la facilidad con la que se deposite el metal de relleno, evita socavacin y escorias, y mantiene uniforme al contorno de la soldadura. Dos factores primarios en la posicin del electrodo son el ngulo de ataque y el ngulo de trabajo. El ngulo de ataque es el ngulo entre la junta, y el electrodo, visto en un plano longitudinal. El ngulo de trabajo es el ngulo entre el electrodo y el metal por soldar, visto de un plano terminal. Soldaduras De Paso Simple Y De Paso Mltiple Una soldadura de paso simple es el depsito de una sola capa de metal de soldar. Para soldar materiales livianos, un solo paso normalmente es suficiente. En planchas ms pesadas y donde se requiera resistencia adicional, dos o ms capas son requeridas con cada paso de soldadura solapando al otro. Siempre que se une un paso mltiple, las escorias en cada cordn de soldadura deber removerse completamente antes de depositar la prxima capa. Soldadura De Tejido La soldadura de tejido es una tcnica utilizada para aumentar la anchura y el volumen del depsito de soldadura. Este momento del tamao del depsito de soldadura muchas veces es necesario en ranuras profundas o en soldaduras con filete donde una cantidad de pasos debern hacerse. Los patrones utilizados dependen en gran parte de la posicin de la soldadura.

CORRIENTE APROXIMADA EN FUNCION DEL DIAMETRO DEL ELECTRODO

Las condiciones elctricas del proceso de soldadura por arco dependen de diversos factores y principalmente del dimetro del electrodo y la naturaleza del revestimiento y su espesor. M. Lebrun ha establecido una formula emprica, que da un valor aproximado de la intensidad de corriente en funcin del dimetro I = ( k d/10) x (d2 + 4d) d en mm I en amperios (A) k = 4.1 para el acero As mismo la tensin de funcionamiento se ha definido con una ecuacin emprica V = C + (L x d x I)/10 x S V en voltios; C constante que depende del material =12 para acero L = longitud del arco en mm de 3 a 6 segn el dimetro del electrodo I/S = densidad de corriente A en amperios; S = seccin en cm2 que depende del dimetro y del revestimiento del electrodo

VOLTAJE

Est determinado por la longitud de arco (distancia de la punta del electrodo al charco). Afecta principalmente el perfil, a mayor voltaje se obtiene un cordn ms plano y ancho.

VELOCIDAD DE DEPOSICION

10

1/8" 5/32" 3/16"

T de D (lb/hr)

8 6 4 2 0 E6010 E6011 E6013 E7014 E7018 E7024

Tipo de Electrodo

VELOCIDAD DE AVANCE

Depende del operador y es la rapidez con la que el charco se desplaza a lo largo de la junta. Al aumentar la velocidad de avance: Se reduce el tamao del cordn Se incrementa ligeramente la penetracin.

OK

EFECTO DE LAS VARIABLES

A-

A+

V-

V+ TS-

TS+

You might also like

- Modulo01 - Inspeccion de Soldaduras y CertificacionDocument11 pagesModulo01 - Inspeccion de Soldaduras y Certificacionedu_xto29514No ratings yet

- Clase 03a (Hidrostáticas y Cruzadadas) Teoría Náutica 1 2015Document106 pagesClase 03a (Hidrostáticas y Cruzadadas) Teoría Náutica 1 2015Mariano MarcosNo ratings yet

- Plantas de PropulsionDocument220 pagesPlantas de PropulsionMariano MarcosNo ratings yet

- HorariosDocument9 pagesHorariosNicolas Rodríguez UgartecheNo ratings yet

- Diseño Preliminar de Una Barcaza de Transporte de Petroleo de 500 TonDocument1 pageDiseño Preliminar de Una Barcaza de Transporte de Petroleo de 500 TonMariano MarcosNo ratings yet

- Metodologia y Uso de LabView para Ensayos de RemolqueDocument37 pagesMetodologia y Uso de LabView para Ensayos de RemolqueMariano MarcosNo ratings yet

- IC02 ProgramaICDocument25 pagesIC02 ProgramaICEddy Illanes AndaluzNo ratings yet

- Cap 1Document62 pagesCap 1negros33No ratings yet

- Abstract Serie 60Document1 pageAbstract Serie 60Mariano MarcosNo ratings yet

- Fuerzas CombinadasDocument41 pagesFuerzas CombinadasJose La Rosa LacutaNo ratings yet

- Guia 22Document9 pagesGuia 22ing_pemNo ratings yet

- Rol - Examenes FimDocument3 pagesRol - Examenes FimWilfredo Baños CruzNo ratings yet

- Tecnologia de La Construccion de Buques de Eslora Mayor de 50 MDocument46 pagesTecnologia de La Construccion de Buques de Eslora Mayor de 50 MMariano MarcosNo ratings yet

- 3 Reglamento ArqueoDocument17 pages3 Reglamento ArqueoMarcoAntonioVidangosRiveraNo ratings yet

- Escenas de Cada ParejaDocument4 pagesEscenas de Cada ParejaMariano MarcosNo ratings yet

- Seguridad vial: Normas que salvan vidasDocument4 pagesSeguridad vial: Normas que salvan vidasMariano MarcosNo ratings yet

- ParejasDocument33 pagesParejasMariano MarcosNo ratings yet

- Carrasco Angulo Cristian Estructuras Metalicas Elementos FinitosDocument101 pagesCarrasco Angulo Cristian Estructuras Metalicas Elementos FinitosRene SuañaNo ratings yet

- T 04 Moscol MarianoDocument27 pagesT 04 Moscol MarianoMariano MarcosNo ratings yet

- Sistema de Telemetria y Medicion Industrial.Document2 pagesSistema de Telemetria y Medicion Industrial.Mariano MarcosNo ratings yet

- Tecnologia de La Construccion de Buques de Eslora Mayor de 50 MDocument36 pagesTecnologia de La Construccion de Buques de Eslora Mayor de 50 MMariano MarcosNo ratings yet

- El Aceite LubricanteDocument34 pagesEl Aceite LubricanteMariano Marcos67% (3)

- Problemas 1Document2 pagesProblemas 1Mariano MarcosNo ratings yet

- Análisis térmico de generador de vaporDocument15 pagesAnálisis térmico de generador de vaporMariano MarcosNo ratings yet

- Practica Am 1Document3 pagesPractica Am 1George BlankassNo ratings yet

- 24 A Rivero Herrera JoseDocument12 pages24 A Rivero Herrera JoseMariano MarcosNo ratings yet

- Análisis estructural de fuselaje mediante teoría de membrana de PrandtlDocument35 pagesAnálisis estructural de fuselaje mediante teoría de membrana de PrandtlMariano MarcosNo ratings yet

- Circuitos RLC en Corriente AlternaDocument13 pagesCircuitos RLC en Corriente AlternaDavid Alejandro TellezNo ratings yet

- Introducción A Los RelésDocument6 pagesIntroducción A Los RelésJorge Gamarra TolentinoNo ratings yet

- Exposicion Actualizada Del Proyecto NoviembreDocument26 pagesExposicion Actualizada Del Proyecto NoviembreMariza Muro VargasNo ratings yet

- Control Potencia Por SPWMDocument7 pagesControl Potencia Por SPWMPatricio AlarcónNo ratings yet

- Lab Circuitos ACDocument16 pagesLab Circuitos ACAthony Miguel Mendoza AcevedoNo ratings yet

- Sistema de Mando PruebaDocument13 pagesSistema de Mando PruebaBrayandPachNo ratings yet

- Final Instalaciones Especiales 2022Document31 pagesFinal Instalaciones Especiales 2022Magaly MoyaNo ratings yet

- NS-090 Protección de Tuberías en Redes de Acueducto y AlcantariDocument18 pagesNS-090 Protección de Tuberías en Redes de Acueducto y AlcantariOscar GuerreroNo ratings yet

- Manual 2021 Introducción A La Mecatrónica (4558)Document244 pagesManual 2021 Introducción A La Mecatrónica (4558)diamondsNo ratings yet

- Cálculo longitud onda partículasDocument24 pagesCálculo longitud onda partículassacramusNo ratings yet

- Electromagnetismo Tarea 2 GrupalDocument33 pagesElectromagnetismo Tarea 2 GrupalIvan BolañoNo ratings yet

- Modulo 1Document26 pagesModulo 1katherineNo ratings yet

- Teoría de Pruebas de Cpc100Document9 pagesTeoría de Pruebas de Cpc100Lenin Chipana PoccorpachiNo ratings yet

- Fusible de Baja TensionDocument3 pagesFusible de Baja TensionGaby SanchezNo ratings yet

- Fuentes ConmutadasDocument3 pagesFuentes ConmutadasEulides RomeroNo ratings yet

- Experiencia N°2 - TransformadoresDocument17 pagesExperiencia N°2 - TransformadoresAlvaroNo ratings yet

- Magnitudes AlternasDocument6 pagesMagnitudes AlternasEduardo C. LemaNo ratings yet

- Bodega Almacenamiento de Cianuro La CoipaDocument1 pageBodega Almacenamiento de Cianuro La Coipapablo belloNo ratings yet

- FT Ficha Tecnica String BoxDocument5 pagesFT Ficha Tecnica String BoxPedro alfonzo Moo marquezNo ratings yet

- Capitulo IV SP1 2018Document49 pagesCapitulo IV SP1 2018Fredy Alexis Salas VelasquezNo ratings yet

- Informe Laboratorio Amplificador MultietapaDocument20 pagesInforme Laboratorio Amplificador MultietapaJames Rojas RomeroNo ratings yet

- 6 - Lyes de KirchhoffDocument21 pages6 - Lyes de KirchhoffAlfredo Hernandez OrtizNo ratings yet

- Amplificador 200wDocument6 pagesAmplificador 200wAdolfo Principal GonzalezNo ratings yet

- Lab 200 FisDocument1 pageLab 200 FisFany XoriaNo ratings yet

- Planos Constructivos Subestacion Quita Coraza 27.05.2019Document24 pagesPlanos Constructivos Subestacion Quita Coraza 27.05.2019Manuel AbreuNo ratings yet

- Proyecto Generador de Agua Con Celdas PeltierDocument11 pagesProyecto Generador de Agua Con Celdas PeltierChristian SeminarioNo ratings yet

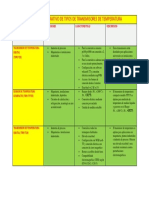

- Cuadro comparativo de los tipos de transmisores de temperaturaDocument1 pageCuadro comparativo de los tipos de transmisores de temperaturaRonal Mamani Apaza0% (1)

- 731 06e PDFDocument9 pages731 06e PDFDavid CastroNo ratings yet

- Fisica - Carga ElectricaDocument6 pagesFisica - Carga ElectricaMora LewisNo ratings yet

- Dise No DigitalDocument34 pagesDise No DigitalCarlos Morales CarbajalNo ratings yet

- Conexión Delta - Delta - Delta-EstrellaDocument3 pagesConexión Delta - Delta - Delta-EstrellaRodrigo De JesusNo ratings yet