Professional Documents

Culture Documents

Untitled

Uploaded by

rhonjeshCopyright

Available Formats

Share this document

Did you find this document useful?

Is this content inappropriate?

Report this DocumentCopyright:

Available Formats

Untitled

Uploaded by

rhonjeshCopyright:

Available Formats

Maquinaria y equipos

MAQUINARIA

items Mquina de teidos de alta presin y alta temperatura para estopilla. Secadora rpida de alta presin Maquina bobinador de cono de teido suave Maquina bobinador de cono de alta velocidad Caldero Bobinas (inoxidable)

capacidad 300 Kg 300 Kg (60 ejes) (120 ejes) 6 toneladas 10000 pcs.

Numero 3 1 8 4 1

Dentro de su maquinaria existen cuatro retorcedoras, una enconadora y una dobladora.

STIRADOR O MANUAR

1. Zona de almacenamiento (botes de cinta o mecha). 2. Cilindros gua, conductores. 3. Sensores, indicadores de rotura, terminacin de material. 4. Mesa o placa de introduccin del material al interior. 5. Sistema tren de estiraje 3/3, 4/4, 4/5 6. Dispositivo, embudo condensador de velo de fibras de cinta. 7. Mecanismo plegador, arrollador del material. 8. Bote de produccin. El estirador es un equipo que contina con el paralelismo y uniformidad de las fibras, aplicadas en ellas el doblaje (de 4-8) y estiraje correspondiente para obtener un fino velo de fibras que se condensa en cinta, lo cual se acumula y plega en el bote correspondiente. Los diferentes modelos de las firmas Rieter o Marzoli cuentan con dispositivos que permiten el registro de la produccin por minuto, hora o turno, estadsticas de la regularidad etc., en general

la maquina est constituida por: Motor. Sistema de transmisin de movimiento. Sistema elctrico. Sistema electrnico. rganos de trabajo como: cilindros gua, dispositivo de estiraje, dispositivo auto regulador, condensador, dispositivo de plegado. Sistema elctrico de paro automtico. Sistema automtico de cambio de botes llenos por vacios. Tablero y pantalla de instrumentos.

El proceso de hilatura para acabados, se aplican 2 pasos una maquina o equipo para cada paso donde el 1 alimenta al segundo. En el proceso de los hilos peinados, previa a la preparacin y de acuerdo al tipo de calidad de las fibras se aplican 1 o 2 pasos. En el proceso de hilatura open-end 1 o 2 pasos despus de carda, la produccin de hilos de mezcla puede ser 80/20, 70/30, 65/35, 50/50 etc., el total de botes de alimentacin (6, 8,10) se toma como el 100% y alimentando la cantidad de botes necesarios de acuerdo al % requerido. Se recomiendan 3 pasos de estirador para lograr la mxima homogeneidad de las fibras, se deber trabajar a condiciones ambientales preferentes a la fibra natural o a la de mayor porcentaje. La mayora de los modelos consta de dos zonas de alimentacin para producir dos cintas en cada testa o entrega. En otros sistemas de hilatura (para lana o fibras sintticas) el estirador se le denomina Gill. CONTROL DE DEFECTOS EN EL ESTIRADOR En el rea o departamento de produccin donde se encuentran los estiradores debera tener las condiciones atmosfricas optimas que requiere la fibra, los ajustes mecnicos debern ser en relacin a los valores promedio de las propiedades fsicas de las fibras, ecartamiento, velocidades, presiones ejercidas por el sistema de estiraje, debe considerar la cantidad de doblados adecuados y estiraje respecto al nmero alimentado para el numero a producir.

Concepto de ecartamiento en los manuares Es el ajuste principal en las mquinas de hilanderas, especialmente en el manuar. Se define como la distancia comprendida entre dos puntos de pinzaje consecutivos. Para determinar el ecartamiento ptimo es necesario tener en cuenta la longitud efectiva de las fibras. Material entrante Los botes que contienen el material entrante de la estiradora son los botes provenientes de la carda, los cuales son de 40 pulgadas de dimetro por 42 pulgadas de altura, la estiradora puede trabajar con 6 u 8 botes, los cuales contienen 9500 m de cinta, la cual tiene una textura spera y con las fibras desordenadas y con una minina parte de impurezas, l peso del bote vaci es de 25.8 kg. La materia prima para el proceso de estiradoras es la cinta que suministran las cardas Marzoli, dicha cinta debe de cumplir ciertos requisitos: Material Saliente El material saliente de la estiradora es una cinta de fibras paralelizadas, ms limpias y de un peso de 70 granos por yarda, este material es depositado en botes plsticos de 20 pulgadas de dimetro por 42 pulgadas de altura y tiene una capacidad de 4200 metros de cinta. tienen un resorte interno para obtener un enrollado y desenrollado optimo de la cinta, el peso del bote vaci es de 12.5 Kg. y el peso de la cinta es de 20.8kg por bote, la estiradora produce un estiraje del 7%.La envoltura de la cinta debe de cumplir los siguientes requisitos:Envoltura uniforme.- La cinta debe de estar limpia. Libre de polvo, basura, grasa, etc.- No se debe de revolver mat erial de diferentes mezclas.- No debe presentar tramos gruesos ni delgados.

LOS PRINCIPALES DEFECTOS SON: IRREGULARIDAD DEL NUMERO: debido a cintas de alimentacin irregulares, por falsos estirajes o estiramientos del material durante su camino al bote al sistema de estiraje por alimentar un bote de cinta de un paso inadecuado o de carda (en este caso se recomienda marcar los botes de cinta, de carda peinadora y de cada paso de estirador para evitar

confusiones). CORTES O SEPARACIONES EN EL VELO DE SALIDA: que genera partes gruesas y delgadas en la cinta debido a ecartamientos demasiado abiertos o inadecuados, estiraje excesivo, presin irregular del sistema de estiraje, velocidades inadecuadas. PELUSAS OO ACUMULACUIONES DE FIBRAS: Debido a ecartamientos estrechos (presin excesiva o por insuficiente humedad del ambiente o material, por una inadecuada aspiracin en la zona de estiraje. ATASCAMIENTOS CONSTANTES EN CILINDROS DE ESTIRAJE: debido a excesiva humedad de sala o material,, por cilindros de presin irregulares, cuarteados o cortados (por lo que se deber limitar al operario del uso de ganchos o charrascas), por cilindros sucios llenos de grasa o fibras, por formacin de esttica por presin excesiva y por ecartamientos demasiado abiertos. Los estiradores actuales cuentan con dispositivos de metraje automtico, por lo que deber revisarse peridicamente el mecanismo plegador para que al almacenarse la cinta se arrolle adecuadamente y se desplegu cuando sirva de alimentacin. Reunidora. Su objetivo es reunir varias cintas en una sola. Estn destinadas a la fabricacin de un rollo de cintas de longitud determinada; la alimentacin es de 16 a 20 cintas. stas son entregadas a una mesa formando una capa de material, luego pasan a un par de cilindros calandradores y posteriormente a los tambores formadores del rollo. La cinta recibe una tensin.

PEINADORA Tiene por objeto extraer las fibras cortas como desperdicio, ste es llamado noil; extraer impurezas que escapan de la carda; enderezar los ganchos traseros de cardas y dispuestos en la peinadora como ganchos delanteros; eliminar los neps y mejorar la uniformidad de la cinta con respecto a la paralelizacin. Este planteamiento es de acuerdo con el porcentaje de desperdicio de 12 a 25 por ciento. En la peinadora se cumplen las siguientes funciones: Peinado del material: Durante esta operacin se retiran fibras cortas e impurezas que aun persisten en el materia y que dan una completa paralelizacin a las fibras. Cada rollo de cintas se alimenta a una cabeza de peinado. En una mesa se renen las 4 o 6 cintas recin formadas para entrar a la zona de estiraje incorporada a la peinadora, la cual produce una cinta peinada con un determinado peso por unidad de longitud. Finalmente la cinta es depositada en forma de espiral dentro de un bote. El subproducto obtenido en la peinadora se llama NOIL, equivale aproximadamente al 15%del material alimentado y es aprovechado para hacer hilos bastos. El proceso de peinado resulta demasiado costoso y solo se prctica cuando se desea obtener hilos muy finos y / o de muy alta calidad. Despus de este proceso siempre se hacen 1, 2 3 pases de manuar con el fin de compensaren las cintas irregularidades introducidas en el desprendimiento y posterior empalme de las fibras, durante la difcil operacin de peinado. Tambin tiene como fin mezclar el algodn peinado con otras fibras como el polister.

peinado con otras fibras como el polister. NOTA: El peinado solo se prctica a rollos de cinta de algodn 100 %, nunca con mezclas. Estas se pueden hacer una vez el algodn ha sido peinado. INFLUENCIA DEL PEINADO EN EL PROCESO Y EN HILO Con algodn peinado se pueden producir hilos ms delgados por la uniformidad de la longitud de fibra Facilita la hilatura al eliminar las grandes variaciones en la longitud de las fibras. Se pueden producir hilos ms resistentes, ya que las fibras largas tienen una mejor cohesin entre s por tener un rea mayor de contacto. Se producen hilos ms lustrosos y limpios. MATERIAL SALIENTE El material saliente de la peinadora es una cinta de fibras largas, totalmente paralelizadas y limpias, esta cinta debe cumplir con peso y longitud determinados, el peso es de 70GN/ yarda. La cinta se deposita en botes de 24 pulgadas de dimetro por 43 pulgadas de altura, a los cuales le caven 7500m. Material Entrante. El material entrante de la peinadora son los rollos de napa que produce la reunidora, estos rollos deben cumplir los siguientes requisitos. 1. Los rollos de napa deben ser enteros no interrumpidos. 2. La masa de fibras o napa, debe estar libre de grasa, humedad, tramos gruesos, tramos delgados, repelados, basuras. 3. Los tacos en los cuales est envuelta la napa, deben estar en buen estado. 4. Los rollos de napa deben cumplir con un peso y longitud determinados, estos rollos son de dos tamaos, para facilitar el cambio, y no tener la maquina parada por mucho tiempo. Los rollos enteros deben pesar aproximadamente 27.630g. Tiene por objeto dar un adelgazamiento a la masa de fibras, hasta convertir la cinta de manuar en una mecha o pabilo, con una pequea torsin para que resista la envoltura y manipulacin en el proceso siguiente. En la mechera se cumplen las siguientes funciones: Cada puesto de trabajo es alimentado con una cinta proveniente de manuares. Se da un estiraje al material formando una delgada cinta. Se le da una ligera torsin a la delgada cinta formando una mecha o pabilo La mecha o pabilo es depositado sobre una carreta plstica, formando un paquete de forma especial. La torsin es insertada en el pabilo estirado para darle resistencia. En una cinta hay suficiente masa de fibras para que estas permanezcan juntas sin necesidad de dar torsin. El retorcido del pabilo distribuye las fibras en un ligero ordenamiento en forma de espiral, para permitir que ellas se adhieran entre s. La torsin que se da al pabilo debe de ser la suficiente para que ste se envuelva fcilmente en la carreta y para que luego se desenvuelva sin problemas cuando se alimente a la hiladora. El exceso de torsin disminuye la productividad de la mechera y causa trastornos durante el estiraje en la hiladora. Es por eso que la cantidad de torsin a insertar en una mecha debe ser cuidadosamente evaluada. Formacin del paquete Formacin de capas: El pabilo debe ser colocado sobre la carreta, cuidadosa y uniformemente durante la formacin del paquete. La mquina coloca las espiras de pabilo lado a lado, vertical y horizontalmente. La direccin vertical forma una serie de espiras y la horizontal una serie de capas. Envoltura: El pabilo debe ser envuelto sobre la carreta a una rata de velocidad de manera que, no tenga ni mucha tensin ni quede muy flojo. Un paquete bien envuelto es aquel que tiene la densidad deseada, es decir que no est ni muy tenso ni muy flojo en su movimiento desde el cilindro frontal a travs de la volante y sobre la carreta. Para obtener una buena envoltura, la mquina debe estar ajustada para dar una tensin correcta y constante a medida que cambia el dimetro del paquete con cada capa de pabilo que se agrega.

Construccin de envoltura: Como capas sucesivas de pabilo son envueltas sobre la carreta, el nmero de espiras por capa disminuye gradualmente en la parte superior e inferior de la carreta con el fin de dar cierta conicidad al paquete. La construccin cnica de la envoltura est estrictamente asociada con la operacin deformacin de capas. La mechera tiene un mecanismo de construccin de envoltura que hace posible darle al paquete una forma apropiada para que resista el manejo. Otro propsito de la construccin de la envoltura, es colocar la mayor cantidad de pabilo sobre la carreta sin que ocasione problemas en la saca, transporte, atril y alimentacin en las continuas de hilar. El paquete de pabilo tiene dimensiones determinadas de acuerdo al formato de la mquina. Las ms comunes son 10 x 5, 12 x 5 , 14 x 6 . Donde el primer nmero indica la longitud y el segundo el dimetro del paquete. Una mechera normalmente tiene 96 108 puestos de trabajo y cuando se produce un trastorno en alguno de ellos es necesario detener la marcha de toda la mquina. Cuando se produce un reviente de la mecha en algn puesto de trabajo sta es succionada por una corriente de aire que acta mientras se detiene la mquina. Estas fibras succionadas son llevadas a una cmara especial donde se recolectan y luego se extraen como subproducto, el cual es conocido como Pneumafil.

VELOZ O MECHERA Penltima maquina del proceso. Se alimenta con cinta. Aplica alto estiraje y torsin parcial. Produce pabilo que se arrolla en carrete. Cambio de carretes llenos por vacios, que se denomina muda manual o automatizada. Este equipo es el penltimo en transformar las fibras con que se alimenta, procedentes de carda (para hilos muy gruesos y corrientes) procedentes de estirado (para fibras regulares a finas) o bien de peinadora (para fibras de calidad superior). Dicha transformacin se consigue al aplicar alto estiraje con un dispositivo o tren de 3/3, entre cilindro intermedio y productor se encuentra la bandita o manguito de alto estiraje, las velocidades, ecartamientos o distancias estarn en relacin a las caractersticas fsicas de las fibras y al nmero o grosor de pabilo que se desea obtener. Al salir del tren de estiraje el material se dirige hacia el cabrestillo que es un brazo metlico que se apoya sobre el huso y gira a determinadas vueltas para impartir la torsin requerida en el material. En la parte inferior del cabrestillo, un pequeo brazo horizontal llamado paletn con un orificio central por donde pasa el pabilo esto contribuye al arrollamiento del material en el carrete, este arrollamiento es continuo de la base hasta la punta y hasta obtener el grosor requerido en el carrete a producir. Cuando ya se ha llenado el carrete completamente la maquina se detiene de manera automtica, se efecta la mudada y se reinicia el proceso, el operario de esta mquina se denomina velocero.

DESCRIPCION DE LA MAQUINA El veloz cuenta con un frente largo de acuerdo al nmero de husos en cada mquina, los hay de 60, 80, 120 y hasta de 240 husos, en un extremo se encuentra el motor principal al que se acopla el sistema de transmicio9n o de engranaje, contiene tambin sistema elctrico y electrnico, indicadores de luz para paro por roturas, botones de accionamiento,, pausa y paro a lo largo de la maquinaria. La parte trasera est provista por unos soportes con cilindros que giran a la misma velocidad del cilindro alimentario del tren de estiraje, cada bote de cinta de alimentacin se coloca en la parte trasera y cada cinta es conducida por guas y los cilindros antes mencionados, para cada cinta se tiene un sensor de ruptura o terminacin de material. Antes de llegar al tren de estiraje la cinta pasa sobre una barra pulida tensora, para que cuando se detenga la maquina estas no se cuelguen y se enreden unas con otras, la cinta para por el tren de estiraje y sale para conducirse hasta el cabrestillo que le aplicara la torsin correspondiente, para cada huso un cabrestillo y todo el conjunto de ellos se encuentran en la pared frontal. Se le denomina mesa a esta seccin que sube desde la parte inferior del carrete al superior para efectuar el llenado gradual hasta determinado dimetro, cada huso donde va cada cabrestillo tiene diferente tamao para diferentes alzadas del carrete vacio (se denomina alzada a la distancia en cm o in de cada carrete vacio de la base a su punta, esta variacin es de acuerdo al modelo y marca de la maquina). Sobre el tren de estiraje y para cada 2 husos se coloca el nahual de fieltro o esponja para recoger las fibras flotantes, se requiere tambin del dispositivo viajero que aspira a lo largo de toda la maquina el polvo y fibras voltiles para impedir su adherencia al material. Los veloces mas automticos cuentan con alimentacin y mudada automtica, la alimentacin se deber hacer con 1/3 de botes de cinta al 100% otro y el ltimo al 50%. TREN DE ESTIRAJE OPTIMIZADO El concepto ya aprobado del tren de estiraje 4 sobre 3 cilindros con la geometra de trayecto de la mecha ideal y desvo de la mecha hasta el cilindro de salida tiene influencia decisiva sobre la produccin. Esto garantiza altas velocidades de entrega con una optima regularidad de mecha. La gama de estiraje vara entre 25 y 80 mm. Dentro de la gama de fibras cortas es posible trabajar fibras de largura hasta 40 mm sin cambio de los ecartamientos de los cilindros. Fileta de alimentacin accionada positivamente Cilindros de alimentacin accionados positivamente son importantes para la reduccin de la frecuencia de rupturas de las mechas y para evitar falso estiraje. Las mechas son conducidas sobre mesas fabricadas en chapas de acero Inoxidable perfectamente lisas, disminuyendo as al mximo cualquier posibilidad de atrito y desgastes de superficie por abrasin. La construccin de la fileta y la transmisin articulable permite la alimentacin de todos los tipos

de botes con dimetro hasta 40 y alturas de hasta 48. DEFECTOS DE ELABORACION EN VELOZ 1. PABILO IRREGULAR: Debido a cinta de alimentacin irregular, alto estiraje y torsin inadecuada por falso estiraje en la zona de alimentacin por excesiva tensin entre cilindros productores y cabrestillo. 2. PABILO CORTADO: Se denomina pabilo cortado al material astriado o lneas transversales debido a una excesiva presin en los rodillos en el tren de estiraje, por ecartamientos inadecuados, por dientes faltantes en los engranes. 3. PABILOI QUE SE ROMPE: Si es durante la produccin por excesiva tensin, excesiva velocidad de operacin, por condiciones ambientales inadecuadas por velocidad de arrollamiento superior a la de entrega del cilindro productor. DEFECTOS EN LA FORMACION DEL CARRETE La formacin de la bobina o carrete de pabilo en el veloz, tiene determinado tamao en cuanto a su longitud, las alzadas van desde 6 a 20 in y el llenado total de la bobina deber dejar un espacio libre de 1 in tanto en la base como en la punta. El dimetro del carrete tambin debe ser uniforme de la base a la punta, las espiras deben arrollarse uniformemente evitando partes ms gruesas o delgadas en su llenado, el dimetro est relacionado con la alzada y deber ser el necesario que permita su libre colocacin en el trsil manteniendo un espacio libre entre ellos evitando enredos o traslapes del material. El carrete no deber ser muy apretado, que genere en lo mas mnimo falsos estirajes durante su alimentacin y ni tan flojo que provoque que las espiras se desmoquen o se deshagan. Cuando la mudada se hace de manera manual al hacer el cambio de vacios por llenos tanto el operario como el ayudante debern echarlos al carrito o deposito con el cuidado requerido para evitar que el material se maltrate.

CARDA Es el nombre del equipo que se alimenta por los rollos del batiente o de manera directa, el operario recibe el nombre de cardero y de acuerdo al tipo de maquinas estar a cargo de una seccin y dicha seccin estar constituida desde 4-5 equipos. El objetivo de esta mquina es uniformizar y paralelizar a las fibras hasta obtener un velo de fibras casi transparente pero que por estas mismas caractersticas debe ser condensado en cinta para su manipulacin, entonces la cinta producida se almacena en botes de cierta capacidad (determinada alzada y dimetro) arrollndose de manera circular y formando capas sucesivas que faciliten en la sig. Maquina su extraccin. La cinta deber tener caractersticas de regularidad en cuanto a peso por unidad de longitud (g/m) lo que le confiere a un determinado nmero o titulo.

OBJETIVO Separar las fibras entre s, eliminando las ms cortas; hacer una ltima limpieza eliminando los desperdicios por medio de rejillas y chapones, y entregar el material en forma de cinta, con una determinada masa por longitud. El rollo de napa es transformado en velo en la parte delantera de la mquina, comprimindolo posteriormente para dar origen a una cinta de masa por longitud estndar y debidamente dispuesto en un tarro.

FUNCIONES DEL CARDADO 1- Alimentacin por medio de un rollo de napa o alimentacin directa a la carda sin formacin de rollo (sistema moderno). 2- Continuacin de la apertura y limpieza del material. 3- Individualizacin de las fibras (cardado propiamente dicho). 4- Condensado de las fibras para formar un velo. 5- Desprendimiento del velo y posterior condensado del mismo para formar una cinta con determinado peso por unidad de longitud. 6- Devanado de la cinta en un bote. 7- En la carda se extrae aproximadamente un 4 % de subproducto, repartidos en dos puntos de limpieza: 8- En la zona de apertura y limpieza se extrae el subproducto conocido como crcamo. 9- Al final de la zona de cardado se extrae el subproducto conocido como chapn. FUNCIONES DEL OPERARIO DE CARDA 1. Cambiar los contadores: El operario toma en orden lgico en toda la maquinaria asignada y a cada una le gire la perilla del contador a su respectivo turno; verifica que s est funcionando bien el contador. Adems, efecta las siguientes revisiones: automticos delanteros (foto celdas, palo limpiador, palanca gua-cinta), el ducto de la cubierta del doffer y retira los tacos si los hay (Con mquina parada). 2. Limpiar el equipo: Al iniciar turno paran las cardas; con la ayuda del mecnico de seccin y el limpiador, realiza ventilada general a cada carda con manguera de aire; cada dos horas un Operario indirecto toma el desperdicio los palos limpia chapn y lo recoge. 3. Emparejar la Maquina: Despus de cambiar los contadores y limpiar las maquinas, el operario espera a que llegue el material de los Silos, para ello la Maquinaria debe de estar en funcionamiento al vaci. El material ingresa a cada carda y se va enhebrando automticamente hasta que sale el algodn convertido en velo. 4. Colocar en funcionamiento y Corregir Paros en la Carda: El Operario acciona la perilla de baja velocidad, espera que salga el velo Forma una Cinta, la torsina hasta formar una punta, luego la introduce por las boquillas de la zona de estiraje; contina con la punta de la cinta hasta la boquilla del Coiler y asegura que la punta salga, y hace el empate de la cinta. Luego activa la velocidad alta, recoge el desperdicio de velo y cinta y echa al bote respectivo. Si se presenta un paro en cualquier partes de la carda como Cilindro y cuchillas, Zona de estiraje, Cilindros y coberturas, Atranque en Lickern y Paros en falso se retiran las partes implicadas para corregir el paro y se repite el proceso de arranque de la maquina. 5. Patrullar y corregir paros: Recorre continuamente el contrato y atienda los paros que le indique la torre de luces. Adems observa que la cinta se est enrollando correctamente, y que la carda se este alimentando en forma correcta.

PARTES PRINCIPALES 1 - Gran cilindro. 2 - Cadena de chapones. 3 - Cepillo limpiador de chapones. 4 - Cilindro despendedor. 5 - Doffer. 6 - Motor principal. 7 - Lickerin. 8 - Pin de tensin trasero. 9 - Silos de la carda. 10 - Mesa de alimentacin

MATERIAL ENTRANTE La materia prima es (fibras de algodn), previamente mezclados los cuales deben reunir todos los requisitos de calidad necesarios para su procesamiento, garantizando as un buen suministro de materia prima, en el proceso de cardado facilitando adems la labor para los procesos siguientes, mediante la obtencin de una cinta de ptima calidad. MATERIAL SALIENTE El material saliente de la carda es una cinta de buena calidad la cual debe cumplir con los siguientes requisitos: - Que no contenga tramos gruesos y/o tramos delgados. - Que la cinta no est contaminada de ningn tipo de grasas o aceites, adems que no haya borra adherida al material. - El bote no debe pasar de su capacidad normal de llenado, evitando as que el material se caiga al piso. - En todos los turnos se realiza por parte del mecnico un chequeo de producto entregado para garantizar que la cinta sea uniforme y salga con un peso por Yarda requerido. - Control calidad tambin realiza chequeos de uniformidad en Uster y chequeo de neps por pulgada para garantizar el producto final (cinta) salga con buena calidad. - La cinta sale con un peso irregular yarda por yarda ya que la carda no tiene un sistema de regulacin efectivo. Las fibras salen desordenadas y con una textura spera, y con una mnima presencia de impurezas. La cinta producida por la carda es depositada en botes plsticos de 40 pulgadas de dimetro por 42 pulgadas de altura, tienen una capacidad de 50 kilogramos, y le caben 9500 metros de cinta.

SUBPRODUCTO -Cojn o borra: Desperdicio producido por la carda, de cascarilla, semilla, fibras enredadas, tabaquillo, pedazos de hoja. Chapn: Desperdicio generado por la accin de los chapones sobre el gran cilindro retirando fibras cortas y micro polvo. Cinta y velo: Desperdicio producido por los revientes de la cinta y al emparejar la carda, este material es reutilizado.

CONTROL DE CALIDAD Se refiere a los que se pueden obtener en la produccin del velo o cinta, por causas principalmente mecnicas, inapropiados ajustes, velocidades inadecuadas. Esta maquinaria requiere un constante mantenimiento preventivo evitando el correctivo ya que este ltimo es ms caro por que al menos detiene la produccin en ms de un turno por lo que se recomienda, en cardas convencionales limpieza en cada turno, vaciando cajas de impurezas retirando el

chapn de manera semanal o mensual, segn el grado de limpieza de la fibra es necesario abrir las tapas para limpiar guarniciones en tomador, gran tambor y Doffer, y el engrasado y lubricado de rodamientos deber efectuarse diario COEFICIENTE DE VARIACIN CV: Coeficiente de variacin, lo da el Uster. Chequeo de neps. Para el chequeo de neps se toma una muestra de 100g y se observa en la lupa para contar los neps, y se compara con los estndares, para saber si la cinta cumple con los requisitos de calidad, si no cumple se deben hacer ajustes a la carda. Concepto de ndice Z Este nuevo concepto de ndice Z ha sido propuesto por el japons Yamasaki y desarrollado conjuntamente en el Centro Tcnico de Hilatura de la Universidad Politcnica de Catalua. Entendemos que la gran utilidad de este nuevo ndice, para hiladores y tejedores, es que al propio tiempo que determina la regularidad de masa de un hilo, sirve tambin para valorar el trabajo de los hiladores ya que indica el ajuste entre los valores de irregularidad de masa reales del hilo fabricado, determinados en un regularmetro de masa, y los valores lmites o ideales que se podran conseguir con cada materia. A partir de la ecuacin matemtica que relaciona las irregularidades de masa detectadas en el regularmetro con el coeficiente de variacin lmite o ideal y el coeficiente de variacin porcentual de masa, originado en las operaciones de hilatura, y aplicando los criterios desarrollados por Beck, que relacionan el la irregularidad adicional originada en cada paso del proceso de hilatura con el estirado aplicado, se obtiene una ecuacin matemtica que al substituir el ndice de Monfort, llegamos a la definicin del ndice Z. Cumple que: Z = CVl (I2 - 1) CVl: coeficiente de variacin lmite I: ndice de Monfort que se calcula dividiendo el coeficiente de variacin que da el regularmetro por el coeficiente de variacin lmite. Para calcular el coeficiente de variacin lmite, deberemos aplicar la siguiente ecuacin: Para hilos de algodn: En donde Ne es el nmero del hilo en el sistema de algodn ingls y M el micronaire del algodn. CVl= (0,8165) (N (M)) METODOS MTODO GRAVIMTRICO: Este mtodo puede ser empleado para titular cualquier fibra desde que nos parezca fcil su desarrollo. Es bien claro que para determinar la finura ttulo es necesario tener 2 variables: Longitud y peso. Para el desarrollo de esta prctica es necesario el empleo de un troquel, cuya separacin entre las cuchillas es de 1 cm. Y cuyo procedimiento consiste en tomar un haz de fibras, hacerles un poco de tensin sobre una base apropiada con el fin de quitarles el rizo pero teniendo la precaucin de no alterar otra propiedad de la fibra como es su longitud y su resistencia., para luego proceder a cortar. De estas fibras cortadas cuento 100 y luego peso las 100 fibras de esta manera tengo las dos variables necesarias para determinar el ttulo de la fibra en cuestin. Determinar el tex, dtex, mtex, denier y Ne; esto es para que hagan una relacin de las unidades y analicen sus variables, aunque las fibras se titulan en mtex. MTODO MICROMTRICO: Empleado para titular fibras cuya seccin transversal es circular, ya que consiste en medir el dimetro de la fibra problema, para lograr determinar su ttulo mediante una serie de frmulas establecidas para tal fin. Primero debemos determinar un factor micromtrico que se logra con el empleo de un ocular kellner y una regla kellner; el ocular tiene una regla con 1 cm dividido en 10 partes y la regla kellner tiene 1 mm dividido en 100 partes de tal manera que esta unidad no la conocemos, por lo tanto lo que se va a medir va a ser en

divisiones; el factor micromtrico se determina haciendo coincidir los dos ceros de las reglas y tomando lectura en donde se acaba la de 10 sobre la de 100 y dividiendo entre 10. Una vez determinado este factor micromtrico procedemos a montar una vista longitudinal de la muestra. Retiramos la regla kellner y montamos la muestra en la plataforma y con la ayuda del ocular kellner procedemos a tomar las mediciones necesarias (100, 500).Para tomar las lecturas debe hacerse en una manera perpendicular a las paredes de la fibra con relacin a la regla. Una vez hechas las lecturas se debe sacar un promedio, para luego determinar un dimetro en micras, que es igual a: Factor micromtrico * el promedio de las divisiones. Luego determino el tex de la fibra con la siguiente frmula: tex igual a dimetro en micras al cuadrado por la densidad de la fibra en estudio divido 1274. Hacemos el mismo ejercicio de pasar el tex a las otras unidades antes mencionadas. MICRONAIRE: Empleado slo para algodn. Las unidades son microgramos por pulgada. El equipo empleado para desarrollar este mtodo de titulacin es el micronaire que emplea corriente de aire pasando por una determinada cantidad de fibras. A mayor finura de la fibra, habr mayor oposicin al paso del aire, sea que acta como un filtro fino, los valores obtenidos deben oscilar entre 3 y 5. Microgramos por pulgada. Con estas unidades procedemos a hacer una serie de conversiones para llegar a las unidades de tex, sea al peso en gramos de 1000 m, sabiendo que 1 pulg = 2.54 cm; 10 (a la 6) microgramos = 1 g; 100cm = 1 m; 1000 m = 1 km. Igual que en los casos anteriores pasar este tex a las otras unidades.

NORMAS DE SEGURIDAD. El Operario si nota cualquier ruido extrao en la Carda y cualquier defecto en las piezas de inmediato inactiva la Carda y le Informa al mecnico. No utilice anillos, cadenas, ni relojes ya que le pueden ocasionar un accidente.

EQUIPO DE PROTECCION PERSONAL Estos son usados para prevenir enfermedades profesionales o accidentes. Proteccin Auditiva: Debido al alto ruido producido por las diferentes mquinas existentes en el saln de preparacin hilados (cardas, estiradoras, mecheras, hiladoras). Es indispensable usarlos ya que pueden ocasionar daos irreversibles en el odo. Respiradores Desechables: Estos son utilizados como prevencin, ya que el ambiente del saln tiene muchas partculas que pueden llegar fcilmente a los pulmones produciendo muchas enfermedades. Estuche para el cuchillo: con el constante trajn del operario el cuchillo debe de llevarse en su respectivo estuche para evitar as un accidente. NORMAS DEL PROCESO ESPECFICAS 1. Mantenga despejado el paso hacia la mquina. 2. No opere mquinas que le falten guardas de seguridad o que tengan automticos malos. 3. Para hacer reparaciones mecnicas o elctricas, hay personal especializado, avisar al supervisor y l dar las rdenes respectivas. 4. Para sacar tacos o enredos espere que la mquina est completamente parada. 5. Informe al supervisor o al mecnico toda anomala que observe la mquina. 6. Al poner en funcionamiento la mquina mire que no haya ninguna otra persona trabajando en ella. 7. Los botes en mal estado deben de ser retirados. 8. Al hacer cambio de botes en la mquina, observe que queden bien colocados en el coiller. 9. Mantenga las manos limpias de grasa o aceite. 10. No arroje desperdicios al piso, para ello hay recipientes especiales cerca de usted. 11. No trate de sacar enredos con la mquina en movimiento. 12. Informe al supervisor sobre las deficiencias de sus elementos de trabajo. 13. Mantenga la cuchilla en el estuche y llvela en el delantal. 14. Cuando utilice la cuchilla, corte siempre hacia afuera, nunca hacia su cuerpo. 15. Las cuchillas deben estar bien afiladas y tener en buen estado los mangos. 16. Utilice cuchillas nicamente cuando est autorizado por el supervisor. 17. Cuando termine deje la cuchilla en un lugar seguro (delantal) y en su respectivo estuche. 18. Nunca trate de sacar con la cuchilla un enredo en las varillas cuando la mquina este en funcionamiento.19. Cuando el enredo sea grande debe parar la mquina y llamar al mecnico. 20. No utilice la cuchilla para sacar enredos en los cilindros de cobertura de caucho, ya que los puede cortar. GUARNICION DE CARDAS El resultado del cardado es solo tan bueno como la guarnicin usada en el mismo. Esta es la razn por la que las cardas y las guarniciones han sido desarrolladas de manera paralela Trtzschler Card Clothing se est concentrando en el desarrollo de nuevas guarniciones ms eficientes. Gracias a nuevas calidades en el acero, se pueden obtener ahora guarniciones de una duracin mucho ms larga. Para la gama de ttulos finos, se ha desarrollado una guarnicin especial FCB, y para la industria de los no tejidos se han desarrollado tambin guarniciones especiales. INFORMACION DE GUARNOCIONES RIGIDAS GUARNICIONES PARA TAMBOR, ALTURA DE LA GUARNICIN Y NGULO COMPLEMENTARIO 1,5 mm, 1,8 mm, 2,0 mm: Guarniciones de pa baja y de aplicacin en cardas modernas. La mejorada seccin transversal previene de una posible carga por fragmentos de semillas e impurezas. 2,5 mm: Guarnicin rgida de aplicacin universal en cardas convencionales, que satisface el incremento en la exigencia de calidad del cardado, as como tambin para fibras sintticas

superiores a 3 dtex. 3,2 mm: Aplicacin para fibras sintticas superiores a 3 dtex. 1520: Elegida para guarniciones en cardas convencionales para la elaboracin de fibras sintticas. 2540: Para guarniciones de pa baja en cardas HP. GUARNICIONES PARA TOMADOR, NGULO COMPLEMENTARIO 0: Para fibras sintticas > 3 dtex 5: Para fibras sintticas finas de hasta 3 dtex, algodn largo y mezclas de algodn y sinttico 10: Para algodn 20: Cardas especficas para algodn GUARNICIONES PARA PEINADOR, ALTURA DE LA GUARNICIN Y NGULO 4,0 mm: De aplicacin universal 5,0 mm: De aplicacin en cardas concretas 20: De aplicacin en cardas convencionales con ndice de produccin inferior a 15 kg/h para la elaboracin de fibras 25: Para cardas con ndice de produccin inferior a 15 kg/h para elaborar algodn 25 y 30: Aplicacin universal para elaborar algodn. Muy apropiada para velocidades de entrega muy altas Guarnicin con perfil ranurado (R): Usada para procesar fibras sintticas y mezclas, especialmente fibras de baja adherencia Guarnicin con perfil de gancho (G): Para procesar fibras siliconizadas de mucho volumen o fibras con adherencia insuficiente Perfil pa arqueada (B):ptima adherencia de la fibra COMPLEMENTARIO ALEACIONES DE ACERO Aleaciones para guarniciones de tambor y tomador CS (CUTTY-SHARP), para demandas muy exigentes y de un rendimiento de hasta 1000 t por guarnicin de tambor. Aconsejada para ndices de produccin de 80 kg/h y superiores. El TSG de GRAF es necesario para la activacin y reafilado de dichas guarniciones. HT, aleacin de acero con adiciones especiales. Rendimiento considerablemente prolongado en comparacin con las guarniciones convencionales. Se puede obtener un rendimiento de hasta 600 t sin problemas. Las guarniciones de esta aleacin pueden ser activadas con el equipo de esmerilado convencional. Pulido: Guarnicin limpia con los bordes de la pa libres de escamas. Adecuada principalmente para elaborar algodn con un elevado contenido en impurezas o fibras sintticas delicadas. Generalmente se aplica en guarniciones de peinador. Polidur: Acabado de superficie mejorado con pulido electroqumico. La guarnicin est Completamente limpia de rebaba. Utilizada en cardas de cilindros para elaborar Acabado de aguja NF: Pulido electro-qumico y redondeado de todos los bordes de las pas de la guarnicin.Utilizada solo para aplicaciones especiales (peines circulares, peine recto, guarniciones para cilindros peinadores-OE).

VARIAS OPCIONES PARA LA OPTIMIZACION DE CARDAS Adems de esto, las opciones para la optimizacin del cardado de acuerdo a las aplicaciones deseadas, incluyendo las siguientes: Sistema de chapn magntico Magno top Sistema sensor de botones Nepcontrol Sistema de medicin del chapn Flat control Sistema optimizador del ajuste T-Con Varias configuraciones en las reas de pre-cardado y de post-cardado Diferentes variantes de la aspiracin, por ejemplo, listones separados o remocin de desperdicios en el fondo de la carda Varios tipos de cambiadores de botes o de plegadores de botes colocados ya sea por encima o por debajo del piso Para hilados por anillos de ttulos finos, esta carda est disponible, por ejemplo, con una unidad Web feed con un rodillo. En la feria se exhibieron ambas versiones colocadas en paralelo. En el modelo con un rodillo de apertura, es posible escoger entre varios tipos de guarniciones o equipos con agujas, de acuerdo a la aplicacin.

AIRE ACONDICIONADO LA HUMEDAD EN LOS TEXTILES

La industria textil, tiene una imagen ruidosa, contaminante, sucia, ambientes oscuros, salones de mal manejo, de contaminacin de aguas. Estos factores se dan porque no se ha pensado en la necesidad de unos ambientes de proceso que estn estrechamente relacionados con la materia prima que se trabaja. Por lo que se obliga a controlar todos los procesos, desde las fibras hasta la tela y prenda. Normalmente los estudios en la industria textil, estn encaminados a resolver problemas graves en cada una de las reas, no obstante se ha demostrado que se hace necesario controlar otros factores que directa e indirectamente inciden en los que se pretenden solucionar, por ej: Mquinas obsoletas, niveles de ruido, mquinas desajustadas, falta de iluminacin, aire acondicionado, suelos inseguros entre otros. A estos factores hay que prestarles mucha atencin por insignificantes que parezcan, ya que se nos pueden convertir en grandes problemas, ocasionando daos en los diferentes procesos a que es sometido el material textil. Los materiales textiles son giroscpicos, es decir son esencialmente sensibles a la variacin de la humedad del aire. Esto no aplica mucho para las fibras sintticas. La cantidad de agua o contenido de humedad en los materiales textiles depende bsicamente de la humedad relativa del ambiente. Es decir, hay una estrecha relacin entre estos dos valores: Si el ambiente es muy seco ste le quita humedad a los textiles y los seca; y si es muy hmedo, los satura de humedad. Algunos materiales textiles tales como: Lana, seda, rayn viscosa, acetato de celulosa se vuelven ms dbiles y no se dejan trabajar, si la humedad relativa aumenta. Otras como el algodn, lino, camo, yute se vuelven ms resistentes y se dejan trabajar mejor cuando la humedad relativa aumenta. Cuando hablamos de humedad en los textiles, estamos obligados a hablar de dos trminos que tenemos que diferenciar muy bien: Regain de las fibras. Pero antes vamos a definir lo que es humedad relativa: HUMEDAD RELATIVA: Es la relacin entre la presin del vapor de agua presente en la atmsfera y la presin del vapor de agua saturado a la misma temperatura. Se expresa

generalmente en porcentaje. AIRE SATURADO: Es aquel que conserva la cantidad mxima de agua, no estando en capacidad de absorber ms agua. Esto significa que para cada temperatura del medio ambiente, hay una cantidad definida de humedad de saturacin; es importante anotar que para cada temperatura o para determinada temperatura el aire conserva cierta cantidad de vapor de agua mxima, a esto es lo que llamamos humedad relativa; en otras palabras: La humedad relativa es la relacin de la cantidad de agua presente en el aire a la cual el aire saturado contendr la misma temperatura, a la misma presin. Es bien sabido que la humedad en los textiles, generalmente depende de la estructura amorfa de ellas la que facilita el hecho de que la fibra absorba ms menos agua. Este contenido de agua, lo podemos expresar con base en el regain y la humedad contenido de humedad relativa. REGAIN: Se define como la masa de agua contenida en un material textil, expresada como porcentaje de su masa secada en estufa. HUMEDAD: Se define como una masa de agua contenida en un material textil, expresada como porcentaje de su masa total. PESO INICIAL = Pi Se le conoce tambin como peso hmedo (Ph ) peso bruto (Pb). PESO FINAL = Pf Se le conoce tambin como peso seco (Ps). Para la comercializacin y control en los procesos y en los laboratorios, es normal hablar de otros tipos de regain, como: Regain legal de la fibra, regain estndar y el regain general o actual. REGAIN ESTNDAR: Es el que se da bajo condiciones de laboratorio, sea a 65 % + 2 % y 21C + 1C. REGAIN LEGAL: Es el que se da para efectos de comercializacin de las distintas fibras, y se maneja con base en normas internacionales. REGAIN GENERAL ACTUAL: Es el que se encuentra en un momento determinado en la fibra. Es el regain que presenta la fibra en cualquier punto del proceso.

CE 540 Secado del Aire por Adsorcin

* Secado del aire hmedo por adsorcin * Proceso continuo con regeneracin del adsorbente * Columnas transparentes y adsorbentes con indicador para observar la zona de transferencia de material * Software LabVIEW con funciones de control y adquisicin de datos

Con el equipo CE 540 se pueden ensear de forma ilustrativa, por medio de ensayos, los complejos fundamentos tericos de los procesos de adsorcin. Un compresor aspira aire ambiente. El aire pasa por el bao de agua de un humectador y tiene luego una humedad relativa del 100%. Antes de que el aire entre por la parte inferior en la columna de adsorcin, se ajustan su humedad relativa y su temperatura con un dispositivo de calefaccin. El aire hmedo atraviesa el adsorbente (slica gel), dispuesto como lecho fijo en una columna transparente. Durante esta etapa se adsorbe humedad. El adsorbente contiene un indicador colorimtrico. La coloracin del indicador permite identificar la zona de transferencia de materia ("Mass Transfer Zone", MTZ). El aire as secado abandona la columna y sale al exterior. Para la regeneracin del adsorbente se aspira aire ambiente con un segundo compresor. El aire se calienta y entra en la columna por la parte superior. Tambin este proceso de desorcin se puede observar en la columna transparente. El banco de ensayos permite estudiar simultneamente los procesos de adsorcin y desorcin. Una vez agotada la capacidad del adsorbente en una de las columnas, se hace pasar el aire hmedo, para el secado, por una segunda columna con adsorbente regenerado. Se dispone de un circuito con bomba y grupo frigorfico para ajustar la temperatura del bao de agua en el humectador. La temperatura y la humedad del aire a secar se ajustan por medio de un software. Los caudales de ambas corrientes de aire se pueden ajustar mediante vlvulas. Por registro de las humedades relativas del aire y las temperaturas en todos los puntos relevantes se puede establecer por completo un balance de ambos procesos. Los valores medidos se registran con un software. Permiten representar el proceso de adsorcin y desorcin en el diagrama h-, siendo posible tambin el registro de curvas de ruptura.

1. sensor de humedad y temperatura del aire seco, 2 ) sensor de temperatura del aire de regeneracin, 3) sensor de humedad y temperatura del aire ambiente, 4) columnas de adsorcin, 5) sensor de humedad y temperatura del aire de entrada hmedo, 6) compresor para aire de entrada, 7) grupo frigorfico, 8) humectador (bao de agua), 9) sensores de caudal del aire de regeneracin y del aire de entrada, 10) compresor del aire de regeneracin, 11) armario de distribucin con elementos de mando, 12) dispositivo de calefaccin del aire de regeneracin.

Contenido didctico / Ensayos - Principio bsico de la adsorcin y la desorcin - Estudio de las variables que influyen en el proceso de adsorcin y desorcin * Influencia de los caudales de aire * Humedad y temperatura del aire * Altura de llenado del adsorbente - Representacin de los procesos en el diagrama h- - Registro de curvas de ruptura y determinacin del tiempo de ruptura ESPECIFICACIN [1] Secado contino del aire hmedo por adsorcin [2] 2 columnas para cargar y regenerar el adsorbente alternativamente [3] Observacin de la zona de transferencia de materia (MTZ) mediante columnas transparentes y absorbentes con un indicador colorimtrico [4] 2 compresores para transporte del aire de entrada y el aire de regeneracin desde el entorno [5] Humectacin del aire de entrada por paso a travs de un bao de agua [6] Circuito con bomba y grupo frigorfico para regulacin de la temperatura del bao de agua [7] Ajuste de la humedad relativa y de la temperatura del aire de entrada con dispositivo de calefaccin [8] Dispositivo de calefaccin para ajustar la temperatura del aire de regeneracin [9] Ajuste de los caudales del aire de regeneracin y del aire de entrada por medio de vlvulas [10] Software LabVIEW con funciones de control y adquisicin de datos a travs de USB en Windows XP o Windows Vista.

1) Aire de entrada (azul), 2) bomba para humectador, 3) grupo frigorfico, 4) humectador (bao de agua), 5) dispositivo de calefaccin, 6) aire de regeneracin cargado (rojo), 7) columnas de adsorcin, 8) aire seco, 9) Dispositivo de calefaccin, 10) aire para regeneracin, 11) aire ambiente; Sensores: M humedad, T temperatura, F caudal

DATOS TECNICOS

2 columnas - dimetro: aprox. 80mm - altura: aprox. 800mm 2 compresores - sobrepresin mx.: 1bar - caudal mx.: 8m3/h Bomba para humectador - caudal mx.: 300l/h - altura de elevacin mx.: 1,2m Grupo frigorfico - potencia frigorfica: 200W para una dif. De temperatura de 10K / 100l 2 dispositivos de calefaccin para aire - potencia (aire de entrada): aprox. 160W - potencia (regeneracin): aprox. 500W Rangos de medicin - caudal: 2x 1...10Nm3/h - temperatura del aire: 3x 0...50C; 2x 0...120C - humedad del aire: 4x 0...100% h. r. - temperatura del agua: 1x 0...50C DIMENSIONES Y PESOS LxAnxAl: 1385 x 750 x 1890 mm Peso: aprox. 150 kg CONEXIONES

230V, 50Hz, 1 fase o 230V, 60Hz, 3 fases o 230V, CSA, 3 fases

VOLUMEN DE SUMINISTRO

1 banco de ensayos, 1 envase con slica gel E 1 CD con software LabVIEW + cable USB material didctico N DE ARTICULO 083.54000 CE 540 Secado del Aire por Adsorcin

Apertura y Mezclado Trtzschler Trtzschler present en la ITMA 2003 un nuevo concepto para el saln de apertura, compuesto por 4 mquinas multifuncionales, que no slo ahorran espacio sino que mejoran la eficiencia y disminuyen el consumo de aire y energa, sin comprometer la calidad de la limpieza, apertura y mezclado, incluso a una tasa de produccin de 800 kg/hora. La primera mquina de la lnea compacta es la abridora automtica de balas Blendomat BO-A, que produce el tamao de copo correcto para su ulterior procesamiento. La segunda mquina es la separadora de funciones mltiples SP-MF, un nuevo desarrollo en el cual un ventilador que aspira en la Blendomat est integrado en la mquina. La velocidad del ventilador es controlada automticamente de acuerdo a las necesidades de aspiracin de la Blendomat. tc03_Copy

Nueva carda modelo TC 03, de Trtzschler, para el proceso de fibras naturales o manufacturadas. Un separador de partculas pesadas colocado en la SP-MF protege la lnea de limpieza contra el dao. Las partculas pesadas o los copos ardientes detectados por un sensor de chispas son separados en contenedores de alto volumen y son apagados si as se requiere. La tercera mquina es un producto clsico en la lnea de mquinas Trtzschler, y es la combinacin de una mezcladora de varias cmaras con una limpiadora Cleanomat. La limpiadora Cleanomat CL-C 4, con su gentil tecnologa de 4 rodillos para el ahorro de fibras est diseada para una produccin de 800 kg/hora, garantizando una eficiencia de limpieza que es ptima para casi todos los tipos de algodones usados en el mundo. La ltima mquina del sistema compacto es tambin una mquina de funciones mltiples, denominada separadora de partculas forneas SP-F. Cuando se efecta el desempolvado fino en la parte superior de la mquina, el algodn es escaneado por dos cmaras a colores. La

separacin de partculas forneas detectadas es efectuada de manera selectiva por medio de toberas de aire comprimido, evitndose as la prdida innnecesaria de fibras. Otro de los principales atractivos del stand de Trtzschler en la ITMA 2003 fue la presentacin de su nueva carda TC 03 y de su nuevo manuar TD 03. En el centro de los esfuerzos de los desarrollos de estas mquinas figura la meta de Trtzschler de incrementar el beneficio a los usuarios, lo que significa una mayor productividad y una mayor eficiencia. Los mejoramientos en la eficiencia se logran con un desempeo que tiene muy pocas roturas de cintas, as como a travs de la reduccin de los tiempos de paro para el mantemiento y limpieza y con la utilizacin flexible sin necesidad de largos periodos de ajuste. Otro desarrollo presentado por Trtzschler fue su nuevo sistema Wastecontrol, el cual mide la composicin de los desperdicios a travs de un sensor ptico. Si hay muchas fibras buenas en el desperdicio, la posicin de la cuchilla en el primer lickerin de la carda TC 03 es ajustado por medio de un servomotor, mientras que en los limpiadores se ajusta la posicin de las cuchillas deflectoras. Por una parte, los usuarios de las cardas quieren una carda que sea optimizada para una aplicacin especfica, pero por otro lado, ellos tambin quieren una carda que sea apropiada para cualquier tipo de aplicacin. Esta paradoja se ha resuelto con la nueva carda TC 03 equipada con el nuevo sistema Multi Webclean, que permite el procesamiento de cualquier tipo de fibra natural o manufacturada de hasta 60 mm de longitud. Intercambiando slo unos pocos elementos en el sistema Multi Webclean, la carda se puede adaptar exactamente a los requerimientos especficos de la materia prima en cuestin de minutos. Los elementos Multi Webclean son principalmente unidades especiales de cardado y limpieza que se pueden colocar de manera flexible en las reas de pre-cardado o post-cardado en diferentes ejecuciones y en diferentes cantidades. Esta adaptacin de la materia prima provee exactamente la calidad extra buscada por el hilandero en el fuerte ambiente competitivo de la actualidad. Hilatura y Bobinado SSM Present la nueva tecnologa Uniplex para la hilatura de hilos manufacturados de fibra cortada, desarrollada en cooperacin con DuPont. Esta revolucionaria tecnologa ofrece la posibilidad de crear hilados de fibra cortada a partir de filamentos tipo LOY, POY o FOY, reduciendo dramticamente el nmero de pasos de procesamiento a un slo proceso. Las aplicaciones incluyen hilos para la costura, microfibras, aramidas, fibras bicomponentes, y mezclas de hilos sintticos coloreados por el productor. El proceso Uniplex se realiza en 6 pasos, como sigue: Pretensionado: Los hilos de filamento son pre-estirados con un dispositivo pretensionador. Estiraje: Los filamentos son estirados y termofijados. Estirado rotura: Todos los filamentos son convertidos en fibras cortadas. Re-quebrado: Los nmeros de filamentos en la seccin transversal del hilo son reducidos. Consolidacin: Las fibras cortadas son consolidadas en un hilo cortado cohesivo. Bobinado: El sistema Uniplex est equipado con la unidad de bobinado Digicone preciflex, de SSM. La firma tambin present la mquina de texturizado por aire de alto rendimiento, modelo Digicone preciflex RM3-T, apropiada para hilos de filamentos de hasta 3200 dtex. El concepto de la mquina explota el potencial de las modernas toberas de texturizado, alcanzando velocidades de texturizado de hasta 1.000 m/min. Las aplicaciones incluyen la elaboracin de tejidos planos y de punto, artculos de hilos de fantasa, hilos para la costura, tapicera, y

productos para el interior de automviles. savioorion

La compaa italiana Savio est ofreciendo ahora su nueva mquina Orion R para el rebobinado de paquetes de hilo.

Mquinas para la tintura de hilados (tanto en bobinas como en madejas), mquinas para el teido de fibras sueltas, plegadores, y mquinas para el termofijado. Tambin produce mquinas de tintura y centrifugado para prendas. Cubotex

Versiones de la termofijadora y vaporizadora STV, de Cubotex, vienen en diferentes configuraciones. Las mquinas para el teido de hilos, TRO, de eje tipo horizontal, son apropiadas para bobinas y plegadores de hilo con eje horizontal, usando tecnologa de fulard por aire. Las mquinas se ofrecen con una gama de capacidades de 1 kg a 1.500 kg, con reducidores volumtricos internos especiales que sirven para mantener una baja relacin de licor, especialmente en el caso de una reducida configuracin de la carga. La mquina tiene un intercambiador de calor de diseo externo, y est equipada con una bomba de circulacin complementaria para el homogeneizado del licor en cada parte interior de la mquina. La mquina de teido en madejas modelo AMRE tiene una capacidad de 4 kg a 400 kg, as como un sistema de conexin especial en paralelo, con bombas de mezclado adicional apropiadas para conectar hasta cuatro mquinas de teido con resultados perfectos de

uniformidad de teido. Cubotex2

Vista de teidora y centrifugadora PMT para confecciones y fibras textiles. La mquina de teido y centrifugado modelo PMT es apropiada para prendas de cualquier tipo de confeccin y fibra textil. De acuerdo al tipo de artculo que se va a tratar, se puede producir una canastilla en la configuracin ms apropiada, con tambor abierto o dividida en dos o tres compartimientos. La termofijadora y vaporizadora STV es una mquina para el tratamiento de productos textiles con el ms elevado nivel de aspiracin o vaco. Todas las capacidades de la mquina son producidas en versin atmosfrica o bajo presin (135C), ambas con dos posibles configuraciones, ya sea con inyeccin por vapor proveniente de la lnea principal o de la generacin de vapor dentro de la mquina (en la serie AV). La generacin de vapor dentro de la mquina es indicada principalmente en caso del tratamiento del hilo debido a que asegura que dentro de la mquina hay vapor solo de la clase de ttulo 1 del diagrama Mollier, y que las condiciones qumicas y fsicas sean las mismas en todas partes. Cubotex3

Plegadora y partidora de tiras Evolution Luxury, de Bianco, con la canastilla de tipo flexible.

aibo , Maibo Srl, que forma parte de la firma italiana OBEM, present la mquina para el descargado de tejidos teidos, modelo Maibo Medusa, la cual ofrece caractersticas tales como reduccin del tiempo de ciclo de teido, reduccin de la relacin de licor, posibilidad de teir un nmero de piezas impar, y una mayor penetracin del licor de teido incluso en tejidos particularmente compactos. flainox_Copy

Vista de la nueva mquina de teir Piroga, de Flainox, de teido por encima del bao.

Reciclado de pet para la fibra de grapa se procese la maquinaria

Precio FOB: Puerto: Cantidad de pedido mnima: Capacidad de suministro: Plazo de entrega: Condiciones de pago: US $50,000 - 1,000,000 / Set shanghai 1 Set/s customoized 5 Set/s por Mes Meses 1-6 L/C,T/T

De alta velocidad hilo bobinado de la mquina cono dm0604 bobinadora

Precio FOB: Puerto: Cantidad de pedido mnima: Capacidad de suministro: Plazo de entrega: Condiciones de pago: US $1,000 - 10,000 / Set Ningbo Port. 1 Set/s de acuerdo a la peticin 500 Set/s por Mes mquina de bobina 30 das. L/C,D/P,T/T

Cono de hilo suave de la mquina bobinadora con el mejor precio

Precio FOB: Puerto: Cantidad de pedido US $5,000 - 30,000 / Set qingdao/shanghai port

Cantidad de pedido 1 Set/s mnima: Capacidad de suministro: 5 Set/s por Mes Plazo de entrega: 20 das

EQUIPO DE INSPECCIN Y PRUEBA. ITEMS. Probador de laboratorio de 12 colores. Mquina de teido de un cono. Balanza de 100 gramos. Balanza de 2 kilogramos. Probador de tensin. Lmpara de color 1 1 1 1 1 .1 N DE EQUIPOS.

Equipo cientfico empleado Para estudiar el comportamiento friccional de los hilos, existen en el mercado tres equipos cientficos:

Shirley yarn friction tester Staff G.555 friction texter de Zweigle Friction F-Meter R-1183 de Rothschild En este estudio hemos empleado el F-Meter R- 1183 de Rothschild con el enrollador R-1083

MANTENIMIENTO PREVENTIVO Y SUSTITUTIVO El mantenimiento preventivo de la maquinaria reduce el ahorro de energa y mejora la calidad de fabricacin. Mantenimiento tecnolgico Limpieza mecnica en vez de limpieza con solventes. Verter qumicos en un proceso de forma automtica y no manualmente. Solventa las contingencias sobre el funcionamiento de las mquinas y la calidad y cantidad del producto. el mantenimiento de primer nivel se realiza en la produccin o evitar paros. El mantenimiento de primer nivel se realiza con arreglo a la documentacin tcnica, las instrucciones de la empresa y las normas de seguridad. Los fallos de los equipos se diagnostican correctamente. la sustitucin de elementos averiados o desgastados reestablece las condiciones normales de funcionamiento de forma segura y eficaz. Las restantes piezas no sufren deterioro durante el proceso de reparacin. El mantenimiento de primer nivel se realiza teniendo en cuenta los procedimientos de preparacin de las mquinas y equipos. La documentacin generada en el mantenimiento es exacta y completa. Las necesidades de mantenimiento que sobrepasan la responsabilidad asignada, se transmiten con prontitud al personal apropiado. Actuar segn el plan de seguridad e higiene de la empresa, llevando a cabo tanto acciones preventivas como correctoras y de emergencia, aplicando las medidas establecidas y cumpliendo las normas y la legislacin vigente. Se identifican los derechos y deberes del empleado y de la empresa en materia de seguridad e higiene. Se identifican los equipos y medios de seguridad ms adecuados para cada actuacin, utilizndolos y cuidndolos con correccin. Se identifican los riesgos primarios para la salud y la seguridad en el entorno de trabajo y se toman las medidas preventivas adecuadas para evitar accidentes. Las zonas de trabajo de su responsabilidad permanecen en condiciones de limpieza, orden y seguridad. Se informa con prontitud de las disfunciones y de los casos peligrosos observados a la persona adecuada. En casos de emergencia: . Se realiza el paro de la maquinaria de la forma adecuada y se produce la evacuacin de los edificios con arreglo a los procedimientos establecidos. . Se identifica a las personas encargadas de tareas especficas en estos casos. . Se aplican las medidas sanitarias bsicas y las tcnicas de primeros auxilios.

Bibliografia

http://agijonluna.blogspot.com/ http://turnkey.taiwantrade.com.tw/showpage.asp? subid=033&fdname=TEXTILES&pagename=Planta+de+tenido+de+hilos http://spanish.alibaba.com/product-gs/high-speed-thread-winding-machine-dm0604-conewinder-214716827.html

You might also like

- Estrategias de PosicionamientoDocument25 pagesEstrategias de PosicionamientorhonjeshNo ratings yet

- Capítulo 7 - La Transformada de Laplace - Ecuaciones Diferenciales - Denis-ZillDocument49 pagesCapítulo 7 - La Transformada de Laplace - Ecuaciones Diferenciales - Denis-ZillrhonjeshNo ratings yet

- El Espejo Del LíderDocument28 pagesEl Espejo Del LíderrhonjeshNo ratings yet

- Dirección EstratégicaDocument36 pagesDirección EstratégicajrfrgNo ratings yet

- Bolivia Nació Sobre La Base Geográfica de La Real Audiencia de Charcas y Sobre El Fundamento Jurídico de La Disposiciones Reales y Coloniales Hasta El Año 1810Document5 pagesBolivia Nació Sobre La Base Geográfica de La Real Audiencia de Charcas y Sobre El Fundamento Jurídico de La Disposiciones Reales y Coloniales Hasta El Año 1810rhonjeshNo ratings yet

- Kaizen 130506122809 Phpapp02Document13 pagesKaizen 130506122809 Phpapp02rhonjeshNo ratings yet

- tratreciclajeenvasesTEreftalato de PolietilenoDocument2 pagestratreciclajeenvasesTEreftalato de PolietilenorhonjeshNo ratings yet

- Kaizen 130506122809 Phpapp02Document13 pagesKaizen 130506122809 Phpapp02rhonjeshNo ratings yet

- Los TonosDocument3 pagesLos TonosrhonjeshNo ratings yet

- Objetivos Macetas VerticalesDocument1 pageObjetivos Macetas VerticalesrhonjeshNo ratings yet

- BI0323-Sp Sonar Flow Meter Versus Mag Flow MeterDocument5 pagesBI0323-Sp Sonar Flow Meter Versus Mag Flow MeterrhonjeshNo ratings yet

- Estrategia de Diversificción ConcentricaDocument4 pagesEstrategia de Diversificción ConcentricarhonjeshNo ratings yet

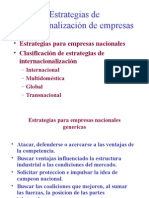

- Estrategias Internacionazacion MpymesDocument12 pagesEstrategias Internacionazacion MpymesrhonjeshNo ratings yet

- Medidores de Area VariableDocument39 pagesMedidores de Area VariableAlex Uscanga Lara0% (1)

- Exportar: 90% Son PymesDocument9 pagesExportar: 90% Son PymesrhonjeshNo ratings yet

- Tipos de IndustriaDocument1 pageTipos de IndustriarhonjeshNo ratings yet

- Medicion de PresionDocument24 pagesMedicion de PresionErwin DonaldNo ratings yet

- MandarinDocument112 pagesMandarinJorge HernandezNo ratings yet

- TarijaDocument8 pagesTarijarhonjeshNo ratings yet

- Experimentos FactorialesDocument99 pagesExperimentos FactorialeswjoselNo ratings yet

- Chino MandarinDocument9 pagesChino MandarinrhonjeshNo ratings yet

- Nuevo Libro FR Vhino PracticoDocument8 pagesNuevo Libro FR Vhino PracticorhonjeshNo ratings yet

- Guia de Conversacion InglesDocument1 pageGuia de Conversacion Inglesnelson izaguirreNo ratings yet

- Filtracion PDFDocument3 pagesFiltracion PDFEduarEnriqueNo ratings yet

- Ejercicios Resueltos EstadisticaDocument104 pagesEjercicios Resueltos EstadisticaJavier Ladino33% (3)

- Argentina v04Document9 pagesArgentina v04rhonjeshNo ratings yet

- APENDICEDocument6 pagesAPENDICErhonjeshNo ratings yet

- Agua-Subt Polo PetrDocument30 pagesAgua-Subt Polo PetrRodrigo Fernando Fernandez ApazaNo ratings yet

- Presentación 1Document14 pagesPresentación 1rhonjeshNo ratings yet

- Segundo Examen OrdinarioDocument1 pageSegundo Examen OrdinarioEduardo RM0% (1)

- CEPILLADORADocument24 pagesCEPILLADORAxchinodanyNo ratings yet

- 1 Modos de Falla EstructuralesDocument8 pages1 Modos de Falla EstructuralesChristian TrvrNo ratings yet

- Manual Enerlux EPF6, 8, 12Document3 pagesManual Enerlux EPF6, 8, 12Cristian Fernandez83% (6)

- Convección Natural y Forzada, Teoría PDFDocument4 pagesConvección Natural y Forzada, Teoría PDFmarlen cotaNo ratings yet

- 2-Fibras Concretos Fibroreforzados OgDocument80 pages2-Fibras Concretos Fibroreforzados OgjorsucaNo ratings yet

- MACLASDocument5 pagesMACLASDarwin Rosas LazaroNo ratings yet

- PRACTICA 2 Laboratorio de FisicaDocument13 pagesPRACTICA 2 Laboratorio de FisicaJvelasve VeNo ratings yet

- OF005960Document50 pagesOF005960agurtzane.iturbeNo ratings yet

- (Tema 08) Solucionario Dinámica-1 PDFDocument35 pages(Tema 08) Solucionario Dinámica-1 PDFByJalo0% (3)

- Ejercicios DilatacionDocument2 pagesEjercicios DilatacionFiorella OCareyNo ratings yet

- Resumen Unidad 2 Química Ib SLDocument10 pagesResumen Unidad 2 Química Ib SLCamila 22 Szafran0% (1)

- Lab 1 de Mecanica de MaterialesDocument26 pagesLab 1 de Mecanica de MaterialesIsaias AlmendralNo ratings yet

- Problemas Fase 3 Física MecánicaDocument4 pagesProblemas Fase 3 Física MecánicaJuan Carlos TPintoNo ratings yet

- Mantenimiento Herramientas Tarifa PVP SalvadorEscodaDocument74 pagesMantenimiento Herramientas Tarifa PVP SalvadorEscodaAdan Serrano CaroNo ratings yet

- 2 Laboratorio Ley de OhmDocument3 pages2 Laboratorio Ley de OhmBratt Arango0% (1)

- Fis - 5º - TrabajoDocument2 pagesFis - 5º - TrabajoCarlos Enrique Hernández Hernández100% (2)

- 20130227-HOGAR FIATC Seguro Hogar Al DetalleDocument3 pages20130227-HOGAR FIATC Seguro Hogar Al DetallenikchachiNo ratings yet

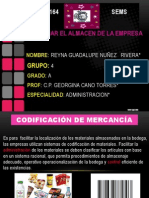

- Codificación de MercancíaDocument19 pagesCodificación de MercancíaFabian Elliott83% (12)

- Practica 2 Fisico Quimicos Influencia de Temperatura en La Velocidad de ReaccionDocument5 pagesPractica 2 Fisico Quimicos Influencia de Temperatura en La Velocidad de ReaccionDiego Roesch0% (1)

- Congruencia Geometricas.Document3 pagesCongruencia Geometricas.Nidia VictorianoNo ratings yet

- Informe Feria de CienciaDocument4 pagesInforme Feria de CienciaMoli PeltrocheNo ratings yet

- Torque y Equilibrio de Rotacion.Document2 pagesTorque y Equilibrio de Rotacion.Bladimir Rivaldo Rivero CondoriNo ratings yet

- Relatividad Especial Notas PDFDocument22 pagesRelatividad Especial Notas PDFCristian CamiloNo ratings yet

- Secciones y Partes Del SeparadorDocument9 pagesSecciones y Partes Del SeparadorWiler Wagner Siacara Perez100% (4)

- Mantenimiento de Switch GearDocument14 pagesMantenimiento de Switch GearWagner Aguirre RiveraNo ratings yet

- Cuestionario Química LunesDocument2 pagesCuestionario Química LunesYoselin NajarroNo ratings yet

- Laboratorio de Refrigeracio (Extraccion y Carga de Refrigerante)Document11 pagesLaboratorio de Refrigeracio (Extraccion y Carga de Refrigerante)Patricio EscanillaNo ratings yet

- Ecuaciones LinealesDocument8 pagesEcuaciones LinealesfecordiNo ratings yet