Professional Documents

Culture Documents

Disertaçao Eric Mazzer

Uploaded by

Luis AliagaCopyright

Available Formats

Share this document

Did you find this document useful?

Is this content inappropriate?

Report this DocumentCopyright:

Available Formats

Disertaçao Eric Mazzer

Uploaded by

Luis AliagaCopyright:

Available Formats

i

UNIVERSIDADE FEDERAL DE SO CARLOS

CENTRO DE CINCIAS EXATAS E DE TECNOLOGIA

PROGRAMA DE PS-GRADUAO EM CINCIA E

ENGENHARIA DE MATERIAIS

CARACTERIZAO MICROESTRUTURAL E MECNICA DA LIGA DE Al

AA7050 RECICLADA POR CONFORMAO POR SPRAY E EXTRUSO

Eric Marchezini Mazzer

So Carlos

2013

ii

iii

UNIVERSIDADE FEDERAL DE SO CARLOS

CENTRO DE CINCIAS EXATAS E DE TECNOLOGIA

PROGRAMA DE PS-GRADUAO EM CINCIA E

ENGENHARIA DE MATERIAIS

CARACTERIZAO MICROESTRUTURAL E MECNICA DA LIGA DE Al

AA7050 RECICLADA POR CONFORMAO POR SPRAY E EXTRUSO

Eric Marchezini Mazzer

Dissertao apresentada ao Programa de Ps-

Graduao em Cincia e Engenharia

de Materiais como requisito parcial

obteno do ttulo de MESTRE EM

CINCIA E ENGENHARIA DE MATERIAIS

Orientador: Prof. Dr. Claudio Shyinti Kiminami

Agncia Financiadora: CNPq

So Carlos

2013

Ficha catalogrfica elaborada pelo DePT da

Biblioteca Comunitria da UFSCar

M477am

Mazzer, Eric Marchezini.

Caracterizao microestrutural e mecnica da liga de Al

AA7050 reciclada por conformao por spray e extruso /

Eric Marchezini Mazzer. -- So Carlos : UFSCar, 2013.

105 p.

Dissertao (Mestrado) -- Universidade Federal de So

Carlos, 2013.

1. Engenharia de materiais. 2. Ligas de alumnio. 3.

Reciclagem. 4. Conformao por spray. I. Ttulo.

CDD: 620.11 (20

a

)

iv

DEDICATRIA

Aos meus pais, Mazzer e Rita, com carinho.

VITAE DA CANDIDATO

Engenheiro de Materiais pela UFSCar (2011)

v

i

BANCA EXAMINADORA

ii

iii

AGRADECIMENTOS

Ao Prof. Claudio Shyinti Kiminami por todos os anos de orientao e pela sua

grandiosa contribuio em minha formao.

Ao Prof. Claudemiro Bolfarini pela orientao e pelas valiosas lies de

engenharia de materiais.

Ao Prof. Conrado R. M. Afonso pelas anlises e ensinamentos em MET

Ao Dr. Enrico Giordano pela amizade e pelo auxlio nos ensaios mecnicos.

Aos amigos Ana Karla, Csar Aliaga, Marcio Andreato, Guilherme Zepon,

Regis Cava pelas conversas e ajudas.

Ao aluno de iniciao cientfica Murillo Romero pela ajuda na preparao de

amostras.

Ao Dr. Alexandre Hyodo cuja tese de doutorado inspirou esta dissertao de

mestrado.

Aos tcnicos Beto, Rover e Candido pelo auxilio no desenvolvimento da parte

experimental do trabalho.

minha namorada Ana Flora, pelo carinho e suporte nos momentos de

desnimo.

Ao PPGCEM e ao DEMa pelo suporte necessrio para a realizao deste

projeto de mestrado.

A todos alunos de iniciao cientifica e ps-graduao dos laboratrios de

fundio, materiais amorfos e nanocristalinos e de solidificao do DEMa pela

amizade, ajude e sugestes no desenvolvimento do projeto.

Ao CNPq pelo auxlio financeiro.

iv

v

RESUMO

Ligas de Al da srie 7000 so amplamente empregadas na fabricao de

componentes da indstria aeronutica devido sua alta resistncia mecnica e

baixa densidade. Todavia, o volume de sucata gerado nessa fabricao

bastante alto, pois o processo principal utilizado a usinagem, onde o

aproveitamento de cerca de 10% da massa inicial. Com a reciclagem dessa

sucata, embora originada de uma liga de alta qualidade de alto custo, so

produzidas peas de aplicaes ordinrias, de baixo custo. Isso se deve ao

fato das boas propriedades mecnicas da liga original no se manterem

quando reciclada por rotas convencionais de fundio, que gera alto teor de

segregao dos elementos de liga e microestrutura grosseira. Nesse cenrio, a

presente dissertao de mestrado objetivou a avaliao da possibilidade da

reciclagem dessa sucata de usinagem da liga AA7050 atravs da rota de

conformao por spray, CS, seguida de extruso a quente. Com o primeiro

processo tem-se a vantagem da solidificao rpida, sendo assim possvel a

obteno de microestrutura refinada e com baixo nvel de segregao. O

segundo processo, realizado na seqncia, tem como objetivo o fechamento

dos poros, intrnseco ao processo de CS, e aumentar a resistncia mecnica

por reduo do tamanho de gro. Uma combinao de tratamentos trmicos

como homogeneizao, solubilizao e envelhecimento foram realizados na

rota de processamento visando otimizar as propriedades mecnicas. As

microestruturas foram caracterizadas com uma combinao de microscopia

eletrnica de varredura (MEV) e transmisso (MET), aliadas difrao de

raios-X (DRX) e calorimetria diferencial de varredura (DSC). As propriedades

mecnicas foram avaliadas atravs de ensaio de trao. A anlise dos

resultados mostra que a conformao por spray, combinada com extruso e

tratamentos trmicos, representa uma rota vivel na reciclagem da liga Al 7050,

podendo gerar microestrutura refinada e propriedades mecnicas superiores s

do material original.

vi

vii

MICROSTRUCTURAL AND MECHANICAL CHARACTERIZATION OF Al

AA7050 ALLOY RECYCLED BY SPRAY FORMING AND EXTRUSION

ABSTRACT

Aluminium alloys of the 7000 series are widely used in structural

components in the aircraft industries due to their high strength and low density.

However, a large amount of scraps is generated by the machining of the

components, which achieves almost 90% of the alloys initial mass. These

wastes are normally used in low performance application, despite of the high

quality of the AA7050 alloys. It occurs because is not possible to keep the good

mechanical properties of the alloy when it is recycled by conventional casting,

which generates high level of segregation of the alloy elements and a coarse

microstructure. In this sense, the present work aims the recycling of the

aluminium scraps by spray forming and hot extrusion. The spray forming

process provides a rapid solidification, making possible to obtain a refined

microstructure and a low level of segregation. The hot extrusion closes the

pores arising from the previous process and increases the strength by reducing

the grain size. After the spray forming the material was hot extruded in a

industrial scale equipment in order to close the pores arising from the previous

process and improve the strength. A combination of heat treatments concerning

homogenization, solution and aging heat treatments were imposed during the

process in order to optimize the mechanical properties. The microstructure

characterization was carried out in a scanning electronic microscope (SEM) and

in a transmission electronic microscope (TEM), combined with x-ray diffraction

(XRD) and differential scanning calorimetry (DSC) . The mechanical properties

were evaluated by tensile tests. By the analysis of the results we can conclude

that the spray forming is a viable route to recycle the Al AA7050 alloys because

it can generate refined microstructure and better mechanical properties than the

original material.

viii

ix

PUBLICAES

Trabalhos submetidos para publicao :

1. MAZZER, E. M.; AFONSO, C.R.M; BOLFARINI, C.; KIMINAMI, C.

S.. Microstructure of Al 7050 alloy reprocessed by spray forming and

hot-extrusion and aged at 121C. Submetido na resvista Intermetallics.

2. MAZZER, E. M.; AFONSO, C.R.M; GALANO, M.; BOLFARINI, C.;

KIMINAMI, C. S. Microstructure evolution and mechanical properties of

Al-Zn-Mg-Cu alloy reprocessed by spray-forming and heat treated at

peak aged condition. Submetido no Journal of alloys and compounds.

TRABALHOS COMPLETOS PUBLICADOS EM ANAIS DE CONGRESSO:

1 MAZZER, E. M. ; GIORDANO, E. J. ; BOLFARINI, CLAUDEMIRO ;

KIMINAMI, C. S. . Caracterizao microestrutural e mecnica de liga de

Al aeronutica da famlia 7XXX reprocessada por conformao por

spray.. In: XX Congresso Brasileiro de Engenharia e Cincia de

Materiais, 2012, Joinville - SC. Anais do XX Congresso Brasileiro de

Engenharia e Cincia de Materiais, 2012. p 8771-8781

2 ROMERO, M. ; GIORDANO, E. J. ; MAZZER, E. M. ; BOLFARINI, C .

Otimizao de propriedades mecnicas atravs de envelhecimento de

liga de Al aeronutica reciclada utilizando conformao por spray. In: XX

Congresso Brasileiro de Engenharia e Cincia de Materiais, 2012,

Joinville - SC. Anais do XX Congresso Brasileiro de Engenharia e

Cincia de Materiais, 2012. P 8816-8823

x

xi

Sumrio

BANCA EXAMINADORA .............................................................................................. i

AGRADECIMENTOS ................................................................................................... iii

RESUMO ...................................................................................................................... v

ABSTRACT ................................................................................................................ vii

PUBLICAES ........................................................................................................... ix

NDICE DE TABELAS ............................................................................................... xiii

LISTA DE SMBOLOS E ABREVIATURAS............................................................... xxi

1. INTRODUO E JUSTIFICATIVA ........................................................................ 1

2. OBJETIVOS .......................................................................................................... 3

3. REVISO BIBLIOGRFICA .................................................................................. 5

3.1 Ligas de Alumnio ............................................................................................ 5

3.1.1 Precipitao em ligas de Al ............................................................................6

3.1.2 Precipitao em ligas de Alumnio contendo Zn-Mg-Cu ..............................9

3.1.3 Propriedades mecnicas advindas da precipitao ................................... 14

3.2 Conformao por spray ................................................................................. 16

3.2.1 Princpios do processo ................................................................................. 16

3.2.2 Parmetros importantes do processo.......................................................... 18

3.2.3 Processo de deposio ................................................................................ 21

3.2.4 Conformao por spray de ligas de Al ........................................................ 24

3.3 Processo de extruso.................................................................................... 25

3.3.1 Extruso de ligas de alumnio ...................................................................... 27

4. MATERIAIS E MTODOS ................................................................................... 31

4.1 Processamento do depsito .......................................................................... 31

4.2 Processamento das barras ........................................................................... 33

4.3 Tratamentos trmicos.................................................................................... 34

4.4 Caracterizao .............................................................................................. 36

4.4.1 Difrao de raios-X (DRX) ............................................................................ 36

4.4.2 Microscopia tica (MO) ................................................................................. 37

4.4.3 Microscopia eletrnica de varredura (MEV)................................................ 37

4.4.4 Microscopia eletrnica de transmisso (MET)............................................ 38

4.4.5 Calorimetria diferencial de varredura (DSC) ............................................... 38

4.4.6 Microdureza Vickers...................................................................................... 39

xii

4.4.7 Ensaio de trao ........................................................................................... 39

4.4.8 Anlise qumica atravs de espectrmetro de emisso ptica (ICP-OES)

40

5 RESULTADOS .................................................................................................... 41

5.1 Anlise qumica dos materiais ....................................................................... 41

5.2 Anlise microestrutural do depsito ............................................................... 42

5.2.1 Parte superior ................................................................................................ 42

5.2.2 Parte intermediria ........................................................................................ 43

5.2.3 Parte inferior .................................................................................................. 45

5.2.4 Depsito homogeneizado ............................................................................. 46

5.3 Anlise microestrutural do material extrudado ............................................... 48

5.4 Analise microestrutural das amostras envelhecidas ...................................... 53

5.5 Caracterizao dos precipitados por MET ..................................................... 55

5.5.1 Condio 121C 16h .................................................................................. 56

5.5.2 Condio 121C 24h .................................................................................. 59

5.5.3 Condio 160

o

C - 16 h ................................................................................ 67

5.5.4 Condio 121

o

C - 4 h / 160C - 12h ........................................................... 75

5.6 Anlise trmica dos precipitados ................................................................... 82

5.6.1 Anlise trmica do depsito e do extrudado ............................................... 82

5.6.2 Anlise trmica da liga solubilizada ............................................................. 84

5.6.3 Anlise trmica das ligas envelhecidas ...................................................... 86

5.7 Caracterizao Mecnica .............................................................................. 88

5.7.1 Ensaio de Dureza .......................................................................................... 88

5.7.2 Ensaio de Trao .......................................................................................... 90

6 DISCUSSES ...................................................................................................... 93

7 CONCLUSES .................................................................................................... 97

8 SUGESTES PARA TRABALHOS FUTUROS ................................................... 99

9 REFERNCIAS BIBLIOGRFICAS .................................................................. 101

xiii

NDICE DE TABELAS

Tabela 4.1. Composio terica da liga de alumnio 7050

reciclada

.

.................................................................................................... 32

Tabela 4.2 Parmetros utilizados na conformao por spray................... 32

Tabela 5.1: Anlise qumica do cavaco e das barras extrudadas.............

41

Tabela 5.2: EDS das fases remanescente depois do tratamento de

homogeneizao....................................................................................... 48

Tabela 5.3: Anlise qumica das fases presentes na barra extrudada.... 51

Tabela 5.4 : EDS das fases presentes depois de TT de envelhecimento

a 121C por 24 h. 63

Tabela 5.5: Anlise qumica dos precipitado no contorno de gro e no

interior do gro da amostra envelhecida a 160C por 16 h....................... 70

Tabela 5.6: Anlise qumica geral, dos precipitados e da PFZ da

amostra envelhecida a 121

o

C por 4 h e a 160C por 12 h..................... 78

Tabela 5.7: Propriedades obtidas no ensaio de trao para a liga

solubilizada a 470C por 0,5 h e para a liga envelhecida a 121C por

24h............................................................................................................. 91

Tabela 6.1: Resumo das caractersticas microestruturais das amostras

envelhecidas..............................................................................................

96

xiv

xv

NDICE DE FIGURAS

Figura 3.1: Diagrama de fase hipottico mostrando a linha de equilbrio

solvus e a linha solvus da zona GP. A faixa de AT

1

representa a regio de

solubilizao, enquanto a faixa AT

2

a regio de formao de precipitados

com zonas GP, para uma composio dada pela linha vertical

pontilhada...............................................................................................................

9

Figura 3.2: Diferentes tipos de interfaces: a) e b) coerentes; c) e d)

semicoerentes; e) e f) incoerentes.....................................................

9

Figura 3.3: Projees da estrutura da fase q ao longo da direo a) [00.1]

e b) [11.0], nas quais os poliedros de coordenao ao longo dos tomos

de Zn esto destacados em linhas pontilhadas....................................

12

Figura 3.4: Diagramas esquemticos das camadas de Zn: a) durante a

formao da fase q, b) na estrutura da fase q, c) na estrutura da fase

q................................................................................................................

13

Figura 3.5: a) Projeo da fase q na direo [11.0] e b) representao de

sua clula unitria, em que esferas verde representam o elemento Zn,

esferas azuis o elemento Mg e esferas vermelhas o elemento

Al....................................................................................................

13

Figura 3.6: Efeito da precipitao e do refino de gro no endurecimento

da liga 7050, mostrando que o pico......................................................

15

Figura 3.7: a) Modelo esquemtico do funcionamento do equipamento de

conformao por spray e b) modelo mostrando a troca trmica entre o

gas e as gotas atomizadas........................................................................;

18

Figura 3.8: Representao esquemtica de deposio das partculas

durante a atomizao.............................................................................

18

Figura 3.9: Evoluo da frao slida das partculas durante o voo com o

aumento da temperatura de superaquecimento......................................

19

Figura 3.10: Evoluo da temperatura das gotas na distncia axial para

diferentes tamanhos de partculas............................................................

20

Figura 3.11: Frao volumtrica em funo do dimetro das gotas em

diferentes valores de G/M...................................................................

20

xvi

Figura 3.12: Seco transversal de um deposito conformado por spray

indicando as 3 regies com diferentes morfologias.............................

22

Figura 3.13: a) Extruso direta, b) extruso indireta, c) curva tpica da

presso aplicada pelo pisto durante seu percurso.............................

27

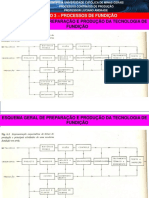

Figura 4.1: Rota de processamento e caracterizao das amostras

obtidas...........................................................................................................

31

Figura 4.2: Imagem do equipamento de conformao por spray a ser

utilizado no processo.....................................................................................

33

Figura 4.3: Sequncia de processamento para obteno das barras

extrudadas.....................................................................................................

34

Figura 4.4: Termograma da barra extrudada mostrando a fuso de uma

fase secundria e da matriz de alumnio......................................................

35

Figura 4.5: Tratamentos trmicos impostos no material. O processo de

homogeneizao citado foi realizado antes da extruso dos lingotes..........

36

Figura 4.6: Desenho do corpo de prova cilndrico utilizado no ensaio de

trao..................................................................................................

40

Figura 5.1: Microestrutura da parte superior do depsito............................. 43

Figura 5.2: Micrografias da parte intermediria do depsito........................ 44

Figura 5.3: Difratograma da regio central do depsito, mostrando os

picos das fases presentes no material nesta etapa de processamento........

45

Figura 5.4: Micrografias da parte inferior do depsito.................................. 46

Figura 5.5: Micrografias da parte intermediria do depsito depois de

passar por tratamento trmico de homogeneizao.....................................

47

Figura 5.6: Micrografias da parte inferior do depsito homogeneizada ..... 48

Figura 5.7: Micrografias da barra extrudada a 350C................................... 50

Figura 5.8: Difratograma da barra extrudada a quente................................. 51

Figura 5.9: As micrografias a) e b) correspondem barra extrudada a

350C e solubilizada por 0,5h a 470C em sinal BSE. A micrografia c)

mostra a orientao dos gros pela tcnica de EBSD e a micrografia d)

a imagem correspondente em sinal

52

xvii

SE...........................................................................

Figura 5.10: Micrografia de MEV mostrando microestruturas tpicas de

amostras de Al 7050 envelhecidas em sinal SE. As imagens a) e b) se

referem ao tratamento em duas etapas, sendo 4 horas a 121C e 12 horas

a 160C, e as imagens c) e d) so referentes ao tratamento por 16 horas a

160C.............................................................................................................

54

Figura 5.11: Difratograma das amostras envelhecidas em 4 diferentes

condies.......................................................................................................

55

Figura 5.12: Micrografia de TEM em campo claro (BF) mostrando a

microestrutura geral da liga Al 7050 envelhecida a 121

o

C por 16 h com

gros refinados e estrutura de subgros e gros com precipitados no

contorno de gro e no interior da matriz.......................................................

56

Figura 5.13: Micrografias de TEM em a) campo claro (BF) mostrando

gros refinados com precipitados nanomtricos no contorno de gro e

imagem b) em campo escuro (DF) revelando os precipitados (claros) no

contorno de gro nos spots referentes fase q............................................

57

Figura 5.14: Micrografias de TEM em campo claro (BF) mostrando a

distribuio de finos precipitados e zonas GP no interior da matriz de Al....

57

Figura 5.15 : Difrao de rea selecionada (SAD) na orientao a)

<001>

Al

, b) <112>

Al

e <111>

Al..........................................................................................................

58

Figura 5.16: Micrografias de HRTEM na direo do eixo de zona <111>

Al:

em a) mostrando a distribuio das estruturas precipitadas e b) detalhe da

microestrutura com respectivos FFT e IFFT.................................................

59

Figura 5.17: Micrografia de STEM em campo claro (BF) mostrando a

microestrutura geral da liga envelhecida a 121

o

C por 24 h com

precipitados no contorno de gro e no interior da matriz...............................

60

Figura 5.18: Micrografias de STEM (scanning transmission electron

microscopy) em sinal de HAADF (high angle annular dark field Z

contrast) a) mostrando a microestrutura geral da amostra, com gros

refinados no contorno de gro da matriz e b) mostrando contorno de

subgro e fases contendo Mg e Cu, de composio provvel

Al

2

CuMg..................................................................................................................

61

Figura 5.19: a) Imagem em STEM de campo escuro com sinal HAADF,

mostrando fases precipitadas no contorno e no interior dos gros.

Mapeamento de difrao de raio-X dos elementos: b) Al, c) Cu, d) Zn e e)

62

xviii

Mg. f) Imagem em campo claro da regio correspondente...........................

Figura 5.20: Difrao de eltrons na direo dos eixos de zona a) <100>,

b)<112> e c)<111>, nos quais so possveis ver os pontos de difrao da

zonas GP I e II, da fase metaestvel q, e da fase de equilbrio q................

63

Figura 5.21: a) Micrografia obtida em HRTEM ao longo do eixo de zona

<001>

Al

, sendo possivel a visualizao de precipitados de diferentes

morfologias e a respectiva transformada rpida de Fourier (FFT) da

imagem b) mostrando spots das fases mencionada. A imagem c)

corresponde IFFT na regio selecionada......................................................

65

Figura 5.22: FFT das fases numeradas na micrografia da Figura 5.2, em

que a) corresponde fase 1, b) 2, c) 3 e d) 4.......................................

66

Figura 5.23: Perfil de distncia interplanar obtido atravs da imagem de

HRTEM para os precipitados analisados......................................................

67

Figura 5.24: Micrografia de STEM em campo escuro mostrando a

microestrutura geral da liga envelhecida a 121

o

C por 16 h com gros

refinados da fase Al- (cfc) e estrutura de gros e subgros com

precipitados da fase em equilbrio h nos contornos e fases precipitadas no

interior dos gros..........................................................................................

68

Figura 5.25: Micrografia de STEM em a) campo escuro (BF) e b) campo

claro (BF) mostrando a microestrutura geral da liga com precipitados da

fase de equilbrio q nos contornos de gro, a de PFZ e precipitados no

interior do gro..............................................................................................

69

Figura 5.26: Micrografias de TEM em a) campo claro (BF) e b) em campo

escuro (DF) revelando os precipitados na matriz de Al na regio de

difrao de pontos correspondentes ao dispersoide Al

3

Zr............................

70

Figura 5.27: Micrografias de STEM em campo claro (BF) mostrando

precipitados a) no interior do gro e b) no contorno de gro........................

70

Figura 5.28 : Difrao de rea selecionada (SAD) na orientao a)

<001>

Al

, b) <111>

Al

e c) <112>

Al

....................................................................

71

Figura 5.29 : a) Micrografia obtida em HRTEM, sendo possivel a

visualizao de precipitados de diferentes morfologias e b) respectiva FFT

da imagem mostrando spots das fases mencionadas na direo do eixo

de zona <111>

Al

e a IFFT nos pontos selecionados......................................

73

xix

Figura 5.30: FFT das fases numeradas na micrografia da Figura 5.2, em

que a) corresponde fase 1, b) 2, c) 3 e d) 4......................................

Figura 5.31: Perfil de distncia interplanar obtido atravs da imagem de

HRTEM para os precipitados analisados, sendo a) para o precipitado 1 e

b) para o precipitado 2. .................................................................................

74

Figura 5.32: Micrografias de EFTEM (energy filtered transmission

electron microscopy) com sinal a) zero loss (ZL), e imagem adquirida no

mtodo das trs janelas (3 window) nas bordas dos elementos b) Mg

(L

2,3

= 51 eV), c) Al (L

2,3

= 73 eV) e d) Zn (M

2,3

= 87 eV)...............................

75

Figura 5.33: Micrografia de TEM em campo claro (BF) mostrando a

microestrutura geral da liga Al 7050 envelhecida a 121

o

C/4 h 160C/12h

com gros refinados da fase Al- (cfc) e estrutura de gros e subgros

com possveis precipitados q no contorno de gro da matriz e q no

interior do gro...............................................................................................

76

Figura 5.34: Micrografia de STEM em a) campo claro (BF) e b) campo

escuro (DF) mostrando precipitados nanomtricos nos contornos de gro

de alto ngulo e no interior da matriz. Uma pequena regio de PFZ

observada nos contornos...............................................................................

78

Figura 5.35: a) Imagem em MET de campo claro, mostrando fases

precipitadas no contorno e no interior dos gros. Mapeamento de difrao

de raio-X dos elementos: b) Al, c) Cu, d) Zn e e) Mg....................................

79

Figura 5.36: Difrao de eltrons na direo do eixo de zona <100> em

que possvel ver os pontos de difrao das fases q metaestvel e q.......

79

Figura 5.37 : Micrografia a) obtida em HRTEM, e a respectiva

transformada de Fourier (FT) da imagem mostrando spots das fases

mencionadas. A figura b) mostra a FFT e os respectivos IFFT

evidenciando as fases.......................................................................................

80

Figura 5.38: a) Transformada de Fourier mostrando a rede recproca

referente ao precipitado marcado como nmero 1 e b) perfil da distncia

interplanar atmica........................................................................................

81

Figura 5.39: a) Transformada de Fourier mostrando a rede recproca

referente ao precipitado marcado como nmero 2 e b) perfil da distncia

interplanar atmica........................................................................................

81

xx

Figura 5.40: Micrografias de EFTEM (energy filtered transmission

electron microscopy) com sinal a) zero loss (ZL), e imagem adquirida no

mtodo das trs janelas (3 window) nas bordas dos elementos b) Mg

(L

2,3

= 51 eV), c) Al (L

2,3

= 73 eV) e d) Zn (M

2,3

= 87 eV)...............................

82

Figura 5.41: Termograma do depsito e do material depois de extrudado,

com varredura a uma taxa de 20C/min..........................................................

84

Figura 5.42: Termograma da amostra solubilizada por 30 minutos a

470C e resfriada em gua, com varredura a uma taxa de 20C/min...........

85

Figura 5.43: Termograma da amostra destacando a regio de formao

de zonas GP..................................................................................................

86

Figura 5.44: Termograma das amostras envelhecidas em diferentes

condies.......................................................................................................

87

Figura 5.45: Energia de dissoluo da fase q para diferentes condies

de envelhecimento........................................................................................

88

Figura 5.47: Dureza Vickers nas diferentes regies do depsito e na

seo transversal da barra extrudada .........................................................

89

Figura 5.48: Dureza Vickers na seo transversal para as diferentes

condies analisadas....................................................................................

90

Figura 5.49: Micrografias mostrando a superfcie de fratura da amostra

solubilizada....................................................................................................

91

Figura 5.50: Micrografias mostrando a superfcie de fratura da amostra

envelhecida a 121C por 24 h........................................................................

92

xxi

LISTA DE SMBOLOS E ABREVIATURAS

ASTM American Standard for Testing of Materials

BF Bright Field (Campo claro)

BSE Backscattered Electron (Eltrons Retroespalhados)

CS Conformao por spray

DF Dark Field (Campo Escuro)

DRX Difrao de Raios X

DSC Differential Scanning Calorimetry (Calorimetria Diferencial de

Varredura)

EBSD Electron Backscattered Diffraction (Difrao de Eltrons

Retroespalhados)

EDS Energy Dispersive Spectrometry (Espectrometria por Disperso

de Energia)

EFTEM Energy Filtered Transmission Electron Microscopy (Microscopia

Eletrnica de Transmisso por Energia Filtrada)

FEG Field Emission Gun (Canho de Emisso de Campo)

FFT Fast Fourier Transform (Transformada Rpida de Fourier)

G/M Razo entre as taxas de fluxo mssico do gs e do metal

GP Guiner-Preston (Zonas de Guiner-Preston)

HAADF High Angle Annular Dark Field (Campo Escuro de Alto ngulo

Anular)

HRTEM High Resolution Transmission Eletronic Microscopy (Microscopia

Eletrnica de Transmisso de Alta Resoluo)

ICP-OES Inductively Coupled Plasma Optical Emission Spectrometry

(Emisso Atmica por Plasma Acoplado Indutivamente)

IFFT Inverse Fast Fourier Transform (Transformada Rpida de Fourier

Inversa)

xxii

LRT Limite de Resistncia Trao

MEV Microscopia Eletrnica de Varredura

MET Microscopia Eletrnica de Transmisso

MO Microscopia ptica

PFZ Precipitation Free Zone (Zona Livre de Precipitao)

SAD Selected Area Diffraction (Difrao de rea Selecionada)

SE Secondary electron (Eltrons Secundrios)

STEM Scanning Transmission Electron Microscopy (Microscopia

Eletrnica de Transmisso em Modo Varredura)

SSS Solues Slidas Supersaturadas

VRC Vacancy Rich Clusters (Regies Ricas em Vacncias)

TT Tratamento Trmico

ZL Zero Loss (Zero Perda)

% at. Porcentagem atmica

% wt. Porcentagem em massa

q Fase metaestvel originria de tratamento trmico de

envelhecimento na liga Al 7050

q Fase de equilbrio originria de tratamento trmico de

envelhecimento na liga Al 7050

1

1. INTRODUO E JUSTIFICATIVA

Ligas de alumnio da famlia 7000 so amplamente utilizadas na

fabricao de componentes da indstria aeronutica. A alta resistncia

fadiga, alta resistncia mecnica e a baixa densidade destes materiais os

tornam atraentes para aplicaes em aeronaves, nas quais o peso do produto

final tem grande importncia em seu desempenho. Essas ligas possuem altos

teores de elemento de liga, sendo o zinco, magnsio, cobre e zircnio os

principais. Por sofrerem endurecimento por precipitao de fases contendo os

elementos citados, esto aptas a serem processadas termomecanicamente

para atingir as propriedades requeridas.

O estgio final de fabricao na indstria aeronutica, que utiliza placas

dessa liga de Al, envolve o processo de usinagem, no qual h baixo

aproveitamento destas ligas, em que cerca de 90 % da massa inicial

descartada em forma de cavaco, gerando uma relao buy-to-fly em torno de 9.

Estas sobras so vendidas a preos baixos (20 % do preo original) para

empresas de reciclagem, fazendo que o material seja usado em outras

finalidades, principalmente na indstria de fundio para a produo de peas

de baixo valor agregado, perdendo seu potencial de aplicaes possveis.

Um grande problema na reutilizao dessas ligas para a fabricao de

outros produtos o fato de que a rota de reciclagem atravs dos mtodos de

fundio convencional no consegue manter as suas boas propriedades

mecnicas. Caractersticas como exagerado crescimento de gro, alto nvel de

segregao dos elementos e oxidao possuem efeitos altamente deletrios

em suas propriedades.

Como uma rota de fundio alternativa para evitar esses problemas e

tentar manter as boas propriedades mecnicas da liga original tem-se a

conformao por spray, na qual o rpido resfriamento poderia evitar o

crescimento exagerado dos gros e a alta segregao de fases durante o

processo de solidificao do metal fundido. Este processo para ligas de Al tem

sido muito estudado pelo grupo de pesquisa do Laboratrio de Fundio do

Dema/UFSCar, que j possui conhecimentos consolidados no assunto.

2

Seguinte ao processo de conformao por spray vem o processo de

extruso, que conveniente para quebrar a estrutura bruta de fuso, melhorar

as propriedades mecnicas pelo encruamento, fechar os poros e dar uma

forma para que o material possa ser conformado posteriormente. No presente

trabalho, foi realizada extruso em equipamento de escala industrial,

promovendo maiores redues se comparado com a escala laboratorial.

Assim, uma possvel aplicao para essa liga reciclada seria na

fabricao de cabos de Al de transmisso de energia eltrica, substituindo as

almas de ao utilizadas atualmente para suporte mecnico dos cabos, com

reduo significativa do peso total do conjunto. Essas ligas tornam-se

interessantes para o setor energtico que busca cada vez mais o

desenvolvimento de novos materiais, mais eficientes e com uma maior

confiabilidade. Essa necessidade refletida nos altos investimentos no setor

nos ltimos anos[1].

3

2. OBJETIVOS

A presente dissertao de mestrado tem como objetivo a

caracterizao da microestrutura e das propriedades mecnicas estticas na

reciclagem de cavacos de usinagem de liga de Al aeronutica 7050 pela rota

de conformao por spray seguida de extruso e tratamentos trmicos. A

perspectiva alcanar propriedades mecnicas elevadas, compatveis com a

composio qumica disponvel, e com isso abrir perspectivas de aplicao

com alto valor agregado da liga reciclada.

4

5

3. REVISO BIBLIOGRFICA

3.1 Ligas de Alumnio

As ligas de alumnio so geralmente divididas em fundidas e forjadas.

Um sistema de nomenclaturas foi desenvolvida pela Aluminum Association com

a finalidade de diferenciar essas classes e subdividir os diferentes tipos de

ligas. Para as ligas forjadas, as famlias so divididas da seguinte maneira:

- 1XXX: alumnio puro, usado principalmente em indstria eltrica e

qumica.

- 2XXX: ligas com o Cu como principal elemento de liga, contendo

outros elementos como o Mg. Usadas principalmente em indstria

aeronutica.

- 3XXX: ligas com o Mn como principal elemento de liga. Usadas

em apliaes arquitetnicas.

- 4XXX: ligas com o Si como principal elemento de liga. Usadas em

varetas de solda e chapas de brasagem.

- 5XXX: ligas com o Mg como principal elemento de liga. Usadas

em materiais expostos ao ambiente marinho.

- 6XXX: ligas com o Mg e o Si como principais elementos de liga.

Usadas em produtos extrudados na construo civil.

- 7XXX: ligas com o Zn como principal elemento de liga, podendo

conter outros elementos como o Cu, Mg, Cr e Zr. Usadas em

estruturas de aeronaves e outras aplicaes de alta resistncia

mecnica.

- 8XXX: Ligas com Sn e Li e aplicaes diversas. [2]

Nas famlias 2XXX a 8XXX o segundo dgito representa uma mudana

composicional da liga original. Os dois ltimos dgitos representam apenas uma

diferenciao das ligas existentes.

As ligas fundidas possuem uma classificao parecida, todavia com trs

dgitos seguidos de uma diviso decimal, como a 1XX.X. Essa diviso indica a

forma do material.

6

Tanto ligas forjadas como as fundidas so subclassificadas em ligas

tratveis termicamente e no tratveis termicamente. As famlias 2XXX, 6XXX

e 7XXX so usualmente tratadas termicamente com solubilizao e rpido

resfriamento seguido de precipitao atravs de tratamento de envelhecimento.

Podem ser conformadas a frio durante o processamento, complementando as

propriedades mecnicas adquiridas com os tratamentos trmicos. J as sries

1XXX, 3XXX, 4XXX e 5XXX possuem resistncia mecnica inicial dada pelos

elementos de liga presentes e melhorada substancialmente atravs de

trabalho a frio. [2]

3.1.1 Precipitao em ligas de Al

As ligas de alumnio so divididas em tratveis termicamente e no

tratveis termicamente. As ligas da primeira classe podem ser endurecidas por

precipitao, contendo elementos como o Cu, Mg, Zn e Li, cuja solubilidade na

matriz diminui com o decrscimo da temperatura e continuam presentes em

concentraes que excedem o equilbrio de sua soluo slida a temperatura

ambiente e mesmo a temperaturas moderadamente elevadas. Assim, um ciclo

usual de tratamento trmico inclui a solubilizao a alta temperatura,

maximizando a solubilidade, seguida de um resfriamento rpido a baixas

temperaturas, obtendo uma soluo slida supersaturada de solutos e

vacncias. Posteriormente, durante o estgio de envelhecimento, os tomos de

soluto se agrupam formando precipitados coerentes com a matriz, mais

conhecidos como zonas de Guinier-Preston (zonas GP), e zonas incoerentes

se mantido o tratamento por tempos maiores. [3] O requisito geral para o

endurecimento por precipitao da soluo slida supersaturada a formao

de precipitados finamente dispersos, formados tanto no envelhecimento natural

como no artificial. O tratamento deve ser feito no somente abaixo da

temperatura de equilbrio solvus, mas tambm abaixo de uma regio de

miscibilidade metaestvel, caracterizada pela presena de zonas GP [2], como

apresentado na Figura 3.1. Dessa forma tem-se uma soluo slida

metaestvel em respeito s zonas GP abaixo da linha solvus GP, no existindo

essa formao acima dessa temperatura crtica. Esta temperatura pode ser

7

movida para temperaturas maiores quando a concentrao de vacncias

aumenta, pois estas aceleram a formao dos clusters de soluto durante o

resfriamento rpido e/ou atua como agregado para nuclear a nova fase.

Portanto a decomposio das solues slidas supersaturadas (SSS) ocorre

da seguinte maneira:

SSS Clusters estrutura de transio estrutura final

A nucleao dos precipitados pode ocorrer tanto homogeneamente

(uniforme e no preferencial) quanto heterogeneamente (preferencialmente)

em lugares especficos como contorno de gro, discordncias e vacncias.

Muitos precipitados exigem stios preferenciais para a nucleao heterognea,

todavia zonas GP e outros precipitados totalmente coerentes nucleiam de

maneira homognea.

Os tipos de interface formados entre as segundas fases precipitadas e a

matriz podem ser coerentes, semicoerentes e incoerentes, como ilustrado na

Figura 3.2. O primeiro tipo acontece quando a interface dos tomos do

precipitado e da matriz d continuidade aos planos atmicos do cristal (Figura

3.2a e 3.2b) . As interfaces incoerentes acontecem quando o precipitado e a

matriz possuem estruturas cristalinas diferentes, no ocorrendo continuao da

rede cristalina (Figura 3.2e e 3.2f). As regies intermedirias so as

semicoerentes, ocorrendo uma conexo perfeita na interface, porm

deslocadas pela introduo de uma discordncia (Figura 3.2c e 3.2d). [4] .

As discordncias servem de ncleos de precipitao apenas para

precipitados semicoerentes [5]. A formao destes vem geralmente

acompanhada pela gerao de discordncias devido falta de

correspondncia entre os retculos cristalinos. As vacncias tm um papel

importante na nucleao, fazendo com que a taxa de difuso seja razovel

mesmo em temperaturas mais baixas. Como a concentrao de vacncias

funo da temperatura necessrio resfriamento rpido no s para manter a

supersaturao da liga, mas tambm para manter um numero elevado de

vacncias.

Frequentemente, no sequncia do processo de envelhecimento ocorre

um efeito de Zona Livre de Precipitao (Precipitation Free Zone - PFZ) no

8

qual no ocorre precipitao em reas adjacentes aos contornos de gro de

alto ngulo. Esse efeito pode ser causado por dois fenmenos diferentes. O

primeiro ocorre quando a temperatura de envelhecimento est acima da

temperatura determinada pelo equilbrio de vacncias, porm abaixo de uma

temperatura em que haja excesso destas, fazendo com que as vacncias

migrem para o contorno de gro. Por consequncia a regio no ter vacncias

suficientes para promover a precipitao, gerando a chamada PFZ livre de

vacncias [3-4]. A segunda maneira ocorre quando a nucleao e o

crescimento de fases em equilbrio ocorrem nos contornos de gro,

empobrecendo a regio adjacente de soluto, formando a PFZ livre de soluto.

Ambos os tipos de PFZ so minimizados com a diminuio da temperatura de

envelhecimento, que aumenta a supersaturao e a fora motriz para a

decomposio homognea, enquanto diminui a taxa de difuso, diminuindo a

nucleao heterognea e o crescimento de fases em equilbrio. Essa a razo

de existir tratamentos de envelhecimento em duas temperaturas diferentes,

uma mais baixa, que aumenta a densidade precipitados e minimiza a PFZ,

seguida por uma mais alta que acelera o crescimento dos precipitados e sua

passagem para uma fase intermediria de transio. [6]

As PFZs geram um efeito deletrio nas propriedades mecnicas das

ligas, pois consistem em regies mais macias que a matriz, gerando zonas de

acmulo de deformao, induzindo a uma fratura prematura no material. Pelo

fato de o contorno de gro ter um papel importante na formao das PFZ, so

empregadas baixas temperaturas de envelhecimento e deformaes prvias ao

tratamento trmico a fim de minimizar seus efeitos prejudiciais. Dessa maneira,

as discordncias geradas servem de ncleo para a formao de precipitados,

competindo com o contorno de gro.

Os elementos de ligas presentes em menor porcentagem tambm

influenciam no processo de precipitao influenciando sua cintica,mudando a

energia interfacial e os tipos de precipitados formados. Elementos que formam

precipitados finos na matriz podem retardar ou impedir a recristalizao

esttica atravs do ancoramento dos contornos de gro e subgro.

9

Figura 3.1: Diagrama de fase hipottico mostrando a linha de equilbrio solvus

e a linha solvus da zona GP. A faixa de AT

1

representa a regio de

solubilizao, enquanto a faixa AT

2

a regio de formao de precipitados com

zonas GP, para uma composio dada pela linha vertical pontilhada. [3]

Figura 3.2: Diferentes tipos de interfaces: a) e b) coerentes; c) e d)

semicoerentes; e) e f) incoerentes. [4]

3.1.2 Precipitao em ligas de Alumnio contendo Zn-Mg-Cu

Ligas de Al da srie 7XXX so empregadas largamente na indstria

aeroespacial, possuindo boa combinao de resistncia e tenacidade fratura

aliados a uma alta razo resistncia/densidade [7-8]. Este grupo

caracterizado por ser endurecvel por precipitao, contendo principalmente

10

como elementos de liga os metais Zn, Mg e Cu. A sequncia usual simplificada

de precipitao de ligas desse sistema pode ser resumida da seguinte maneira:

Soluo slida Zonas GP (Guiner Preston) q metaestvel

q estvel ( MgZn

2

),

em que fase q metaestvel a responsvel pelo mximo endurecimento

dessa classe de ligas. [9]

As zonas GP so formadas logo aps o resfriamento rpido e durante o

envelhecimento at uma temperatura de aproximadamente 162C, com

tamanho numa faixa de 2-3 nm. [10] Sua formao est ligada a uma interao

entre vacncias e solutos, em que um valor crtico de vacncias deve estar

presente para a nucleao dessas zonas, sendo este menor quanto menor for

a temperatura de envelhecimento. Quando defeitos como contornos de gro,

contornos de subgro e incluses esto presentes, estes servem de

concentradores de vacncias, impedindo a formao das zonas, resultando em

uma PFZ.

L. Berg et al. [11] relatam a presena de dois tipos de zonas GP com

estruturas diferentes em ligas envelhecidas artificialmente. A zona GP-I

coerente com a matriz de Al, com ordenamento interno de Zn e Al/Mg nos

planos {001}

Al

e formada na faixa de temperatura que compreende a

temperatura ambiente at aproximadamente 150C, independente da

temperatura de resfriamento na solubilizao. Zonas GP-II so formadas por

camadas ricas em Zn nos planos {111} e formadas a partir de temperaturas de

solubilizao acima de 450C, o que diz que essa zona depende da alta

concentrao de vacncias, sendo denominada de clusters com alta

concentrao de vacncias. Vale ressaltar que ambas zonas GP so

precursoras da fase endurecedora metaestvel q. [9, 11]

Nas primeiras estgios da decomposio da soluo slida super-

saturada, a zona GP-I considerada como abundante em um envelhecimento

natural, enquanto as zonas GP-II esto relacionadas com as regies ricas em

vacncias (VRC) formadas no resfriamento rpido depois do tratamento de

solubilizao [12] sugerindo uma rota de envelhecimento que pode ser

resumida da seguinte maneira:

11

Soluo slida VRC q metaestvel q estvel ( MgZn

2

) [11]

O estudo da composio dessas zonas dificultado pela sua pequena

dimenso, todavia alguns valores quantitativos so achados na literatura.

Ortner et al. [13] relataram uma composio aproximada de Al

6

ZnMg enquanto

Hono et. al [14] encontraram uma composio de 2025at% Zn, 1015%Mg e

2% Cu.

A partir das zonas GP, so formadas as fases metastveis q. Essa

transformao ocorre quando, no tratamento trmico de envelhecimento, as

partculas esfricas se alongam como placas nos planos {111} da matriz. O

tamanho das partculas formadas dependente da composio do material;

todavia, estudos em microscpio eletrnico de transmisso sugerem que a fase

q tem um dimetro aproximado de 5 nm , visto atravs da tcnica de campo

claro e campo escuro. A orientao desses finos precipitados com relao

matriz a seguinte:

(001)

q

|| (111)

Al

; [100]

q

|| [110]

Al

[10]

A caracterizao dessa fase metaestvel difcil devido complexa

estrutura formada no tratamento de caracterizao; todavia, vrios modelos

tem sido propostos para entender sua estrutura. Um dos modelos propostos foi

elaborado por X. Z. Li et al. [12] e consiste em uma anlise de imagens de

microscopia eletrnica de transmisso de alta resoluo (HRTEM), ponderando

o fato da similaridade entre as fases q e q.

Para se entender melhor o modelo conveniente descrever

sucintamente a estrutura da fase estvel q, bem definida em estudos anteriores

[15]. Esta fase possui estrutura hexagonal com parmetros de rede a = 0,5221

nm e c = 0,8567 nm e pode estar presente em inmeras orientaes com

relao matriz de Al. O poliedro de coordenao formado ao redor dos

tomos de Zn se caracteriza como um icosaedro, formando assim uma

estrutura de camadas icosaedrais interconectadas empilhadas nos planos

(00.1), como mostra a Figura 3.3.

12

Figura 3.3: Projees da estrutura da fase q ao longo da direo a) [00.1] e b)

[11.0], nas quais os poliedros de coordenao ao longo dos tomos de Zn

esto destacados em linhas pontilhadas. [12]

O modelo da fase q considera as imagens obtidas em HREM e a

configurao da fase qMgZn

2.

Para sua construo, foi proposto um rearranjo

prvio da estrutura atravs da formao das camadas icosaedrais, como

mostrado na Figura 3.4. A introduo de tomos de Mg (crculos grandes) faz

com que os tomos de Zn, que ocupam os lugares de tomos de Al nas

junes da rede do plano (111), sejam empurrados, fazendo-os sair de sua

posio original, resultando na distncia interplanar com d = 0,260 nm e

parmetro de rede de a = 0,496 nm. Para esse modelo, a composio da fase

q de Mg

2

Zn

5-x

Al

2+x

. Os parmetros de rede de q so a = 0,496 nm e c =

1,402 nm. Nesse contexto, a formao da fase q pode ser interpretada de

maneira similar, sendo a = 0,522 nm, permitindo uma estrutura com alta

simetria. [10]

13

Figura 3.4: Diagramas esquemticos das camadas de Zn: a) durante a

formao da fase q, b) na estrutura da fase q, c) na estrutura da fase q. [12]

Uma viso do plano [11.0] da fase q' segundo o modelo proposto visto na

Figura 3.5, junto como uma viso tridimensional de sua clula unitria.

Figura 3.5: a) Projeo da fase q na direo [11.0] [37] e b) representao de

sua clula unitria, em que esferas verde representam o elemento Zn, esferas

azuis o elemento Mg e esferas vermelhas o elemento Al.

A dependncia da formao das estruturas mostradas dependem muito

da composio da liga principalmente da razo entre os elementos Zn e Mg. A

formao da fase metaestvel q para ligas de maiores valores da razo Zn/Mg,

acontece no decorrer do tratamento trmico. Os planos basais da estrutura

hexagonal da fase q so coerentes com o plano (111) da matriz, mas a

interface entre a matriz e a direo c so incoerentes, sendo denominada por

14

tal fato de uma fase semi-coerente. J para baixos valores de Zn/Mg a fase

Al

2

Zn

3

Mg

3

pode se formar, chamada de fase T. Nas ligas contendo Cu, as

fases MgZn

2

e AlMgCu formam um sistema isomrfico, com o Al e o Cu

substituindo o Zn na fase MgZn

2

. [3]

3.1.3 Propriedades mecnicas advindas da precipitao

Os valores timos das propriedades mecnicas de ligas endurecidas por

precipitao so atingidos atravs da imposio de tratamento trmico

adequado. A temperatura de solubilizao tem um papel importante nos

tratamentos dessas ligas; quando esta baixa, ela se torna benfica para a

recuperao e para a obteno de uma microestrutura com gros refinados;

quando alta h uma maior dissoluo de fases residuais [7] Com isso,

evidente que o mecanismo de endurecimento por precipitao ocorre com a

dissoluo das fases secundrias na matriz durante a solubilizao oferecendo

os solutos para o tratamento trmico de envelhecimento. Quando a

temperatura de solubilizao aumentada, maior a quantidade de elementos

dissolvidos resultando em uma maior resistncia mecnica; todavia, a frao

de gros recristalizados e o tamanho dos subgros aumentam

substancialmente, levando a um maior tamanho mdio de gro, diminuindo a

contribuio na resistncia mecnica que este fator poderia gerar, segundo a

equao de Hall-Petch [16]. Assim, h um balano entre esses dois fenmenos

(crescimento de gro e dissoluo) e a temperatura em que isto ocorre para a

liga 7050 de 470C ocorrendo o pico de resistncia em um ensaio de

compresso, como mostrado por N. M. Han et al, ilustrado na Figura 3.6 [7]

No envelhecimento das ligas solubilizadas a temperatura e o tempo de

tratamento trmico so fatores que definem o tamanho das partculas

formadas. Estas possuem um tamanho timo para que se atinja a mxima

resistncia do material. Para as ligas da famlia 7XXX esse tamanho um raio

da ordem de 3 nm, com partculas de zonas GP e q presentes na matriz. Um

possvel superenvelhecimento aumenta o tamanho das partculas, porm reduz

a frao volumtrica destas, fazendo com que a resistncia mecnica caia [17].

15

Figura 3.6: Efeito da precipitao e do refino de gro no endurecimento da liga

7050, mostrando que o pico [31].

As propriedades mecnicas das ligas de matriz Al-o so intimamente

ligadas ao comportamento da precipitao de segundas fases que ocorre no

tratamento trmico de envelhecimento. A ductilidade e o LRT (limite de

resistncia trao) se associam com o tamanho, distribuio e frao

volumtrica dos precipitados [18]. Estas fases precipitadas atrapalham o

movimento das discordncias, exigindo um maior esforo para que elas se

movam. Quando a partcula possui um tamanho pequeno ela pode ser cortada

pelas discordncias, aumentando o valor do limite de escoamento conforme

aumenta-se o tamanho dos precipitados. Para as partculas maiores, que no

vale o mecanismo de corte das partculas, entra em vigor o mecanismo de

Orowan. Segundo esse mecanismo, as discordncias ao passarem por um

precipitado se dobram ao redor desta fase, formando anis em volta das

partculas. Quando anis de discordncias das partculas adjacentes se

interceptam, ocorre um cancelamento destes defeitos, formando um outro anel,

como uma fonte de Frank-Read. Com isso, dificultado o movimento da

discordncia seguinte, que enfrentar um maior campo de foras para se

locomover [19]. Com o crescimento exagerado das partculas e a perda de

coerncia, h um declnio da frao volumtrica destas na matriz, ocasionando

uma diminuio da dureza, caracterizando o superenvelhecimento.

16

3.2 Conformao por spray

3.2.1 Princpios do processo

O processo de conformao por spray (CS) consiste na atomizao de

um fluxo de metal lquido atravs da imposio de um gs inerte (geralmente

argnio ou nitrognio) injetado a alta presso. (Figura 3.7a ). O bocal de

atomizao composto por furos concntricos, cujo direcionamento do fluxo de

gs coincide com o centro do tubo de conduo do metal lquido. O contato

entre o metal e o gs inerte gera um feixe pulverizado de formato cnico,

composto por gotas de tamanhos diversos que so impulsionadas para baixo

pelo gs a alta presso. Esse gs promove uma troca trmica com o metal

atravs fenmenos de radiao e conveco, como visto na Figura 3.7b,

gerando uma alta taxa de resfriamento, e faz com que as gotas maiores se

dissociem at chegar a um tamanho mnimo de equilbrio. Assim, h nesta

etapa a coexistncia de gotas do spray no estado lquido, parcialmente slido e

integralmente slido [20] , como mostrado na Figura 3.8. A trajetria do voo

dessas gotas pode ser interrompida por um substrato cermico ou metlico

posto abaixo do fluxo, gerando um depsito coerente e quase totalmente denso

cujo formato depender dos parmetros do processo, que definiro o estado

fsico das partculas, e do movimento relativo entre o fluxo de partculas e o

substrato [20-21]. Com isso, gotas slidas no tm seu formato alterado no

impacto com o substrato, enquanto gotas parcialmente solidificadas podem ser

refundidas adquirindo formato de placa. As gotas lquidas podem adquirir

formato de placa ao atingirem diretamente o substrato, assim como podem

preencher os poros quando a pr-forma j est consolidada. [22] O depsito

formado pode adquirir variadas formas atravs do movimento do substrato com

relao ao atomizador, gerando perfis tubulares, tarugos e fitas. As gotas que

no se depositarem no substrato formam ps, que tambm so utilizados em

outras aplicaes e so denominados overspray.

As vantagens inerentes ao processo de conformao por spray se

comparado com outras rotas so: [22-23]

17

- Obteno de microestrutura refinada, geralmente com gros equiaxiais

da ordem de 10-100 m, com baixa segregao, segundas fases

precipitadas, eutticos e intermetlicos refinados. As ligas advindas do

spray podem possuir fases metaestveis e uma solubilidade na fase

slida. Portanto tratamentos trmicos posteriores permitem um melhor

controle da precipitao na matriz para otimizao de propriedades

mecnicas.

- Possvel produo de produtos near net shape, ou seja, com formatos

prximos forma do produto final, como tubos, rolos, fitas, sendo mais

vantajoso que fundio convencional ou metalurgia do p por acomodar

em um s processo vrios passos requeridos.

- Processamento de ligas difceis de se obter por outros mtodos como

ligas a base de Al, Pb, Cu, Mg, Ni, Ti, Co e alguns aos.

A principal desvantagem inerente ao processo relaciona-se formao de

porosidade (que pode atingir um valor de at 10%), tendo que ser conformada

mecanicamente atravs de extruso, laminao a quente/frio ou prensagem

isosttica a quente para a consolidao completa do depsito e a consequente

densificao do material.

18

Figura 3.7: a) Modelo esquemtico do funcionamento do equipamento de

conformao por spray [20] e b) modelo mostrando a troca trmica entre o gas

e as gotas atomizadas [24]

Figura 3.8: Representao esquemtica de deposio das partculas durante a

atomizao [22]

3.2.2 Parmetros importantes do processo

Os principais parmetros que podem ser controlados em um processo

de conformao por spray e que refletiro em um refinamento da

a b

)

19

microestrutura atravs da taxa de resfriamento so: temperatura de vazamento

(superaquecimento), distncia do bocal de atomizao ao substrato, forma e

tamanho do bocal de atomizao, tipo e presso do gs . [20]

A temperatura de vazamento relaciona-se com a frao solidificada das

partculas entre o bocal atomizador e o depsito. Quanto maior a temperatura

de superaquecimento aplicada na fuso, menor ser a frao j solidificada

que atingir o substrato, como pode ser visto na Figura 3.9. [20-21, 23] A

Figura 3.10 mostra a evoluo da temperatura para partculas de diferentes

tamanhos em uma certa distncia axial. Observa-se que quanto menor for a

partcula, maior ser a taxa de resfriamento.

0,0 0,1 0,2 0,3 0,4

0,0

0,1

0,2

0,3

0,4

0,5

0,6

0,7

0,8

aumento na

temperatura de

superaquecimento

F

r

a

o

S

o

l

i

d

i

f

i

c

a

d

a

(

f

s

)

Distncia Axial (m)

Figura 3.9: Evoluo da frao slida das partculas durante o voo com o

aumento da temperatura de superaquecimento. [23]

A forma do bocal e seu tamanho tem um papel importante no processo

de CS pois esto diretamente relacionados ao fluxo de metal fundido,

influenciando tanto na presso do gs, como do dimetro das gotas.

Outro parmetro importante que determina o tamanho das partculas e,

por consequncia, a taxa de resfriamento a razo gs-metal (G/M). Esse fator

controla a perda de calor por conveco das gotas durante o voo e quanto

maior for G/M, maior ser essa perda, obtendo-se uma maior taxa de

resfriamento. Como o emprego de uma alta G/M provoca a formao de gotas

20

de menores dimetros e maiores velocidades, verifica-se que h uma maior

frao de gotas completamente slidas que atingem o substrato. A Figura 3.11

mostra a relao G/M com o tamanho das partculas formadas.

0,0 0,1 0,2 0,3 0,4

400

600

800

1000

1200

1400

1600

1800

2000

Histrico da Evoluo

da Temperatura das

Gotas em voo

80m

60m

40m

20m

T

e

m

p

e

r

a

t

u

r

a

(

K

)

Distncia axial (m)

Figura 3.10: Evoluo da temperatura das gotas na distncia axial para

diferentes tamanhos de partculas. [23]

Figura 3.11: Frao volumtrica em funo do dimetro das gotas em

diferentes valores de G/M. [21,23]

A distncia de deposio durante a atomizao um fator muito

importante na conformao por spray de materiais, j que est diretamente

relacionada com as condies de solidificao das gotas durante o voo.

21

Detalhando o fato, tem-se que no processo de sprayforming, o total da entalpia

contida nas gotas dissipado em dois estgios: voo das partculas e a

consequente deposio do material. Na primeira etapa o mecanismo de troca

de calor se caracteriza pela troca de energia trmica entre as gotas e o gs de

atomizao. Como resultado da alta velocidade relativa do gs com relao ao

material atomizado e a alta razo da superfcie pelo volume das gotas a taxa

de resfriamento neste estgio da ordem de 10

3

-10

5

C/s. Na segunda etapa,

a troca de calor das gotas realizada com o substrato e dividida em dois

mecanismos principais: transferncia de calor por conveco atravs da

superfcie do depsito e o meio de atomizao e transferncia por conduo

atravs do contato entre o depsito e o substrato, em que a taxa de

resfriamento se situa entre 1-20 C/s. [25]

3.2.3 Processo de deposio

A deposio representa o ltimo estgio na conformao por spray.

Qualquer fase lquida presente no processo se solidificar nesta etapa; as

fases slidas presentes podero sofrer deformao, exposio trmica, refuso

e crescimento. Baseado em estudos anteriores [26-28], evidente que a

microestrutura formada depende das condies de deposio. Atravs disso,

caractersticas microestruturais como tamanho de gro, morfologia das fases,

fases secundrias e porosidade podem ser controladas com a mudana dos

parmetros do processo de spray. As microestruturas dos depsitos so

formadas sob uma alta condio de no equilbrio trmico e de solidificao,

possuindo geralmente no momento da deposio, uma faixa de 40-90% de

fases slidas. Por ser uma sinergia dos estgios de atomizao e deposio a

microestrutura no deve ser descrita como apenas uma mistura mecnica das

partculas formadas . [29]

Liang et al. [30] estudaram a microestrutura de um depsito de forma

tipicamente gaussiana e destacaram trs regies principais com morfologias

distintas das partculas, como ilustrado na Figura 3.12. A regio A se localiza

ao redor do corpo principal e consiste principalmente de partculas muito

deformadas denominadas panquecas, alm de partculas com formatos

22

irregulares. Esta se caracteriza por ser uma regio com alta concentrao de

poros. A regio B corresponde ao corpo principal do depsito e sua

microestrutura composta de gros equiaxiais. Essa regio a mais densa,

com presena de pequenos poros micromtricos. A zona C compreende a

superfcie do depsito e a regio comprimida entre o substrato e o depsito.

Esta regio menos densa que a regio B, porm mais densa que a regio A.

Seus poros so irregulares em formatos no esfricos. Estas observaes nos

mostram que a relao entre a evoluo microestrutural na deposio

diretamente relacionada com as condies de solidificao das gotas durante o

impacto, assim como com as caractersticas da pr-forma e da superfcie de

deposio.

Atravs das condies de rpido resfriamento das partculas na

deposio dos ps atomizados, as fases secundrias intermetlicas so

refinadas, podendo ser at eliminadas em certos casos [31]. J as fases

metaestveis so formadas com maior probabilidade na etapa de atomizao

devido maior taxa de resfriamento, sendo quase impossvel de serem

formadas na etapa de deposio das partculas.

Figura 3.12: Seco transversal de um deposito conformado por spray

indicando as 3 regies com diferentes morfologias. [30]

Durante a deposio, os poros podem existir devido ao aprisionamento

de gases nos interior das gotas de metal fundido, assim como pelos vazios no

23

preenchidos durante o empacotamento das partculas. O ajuste correto dos

parmetros, fazendo com que as partculas no cheguem nem completamente

lquidas(gerando microestrutura grosseira), nem completamente slidas

(gerando alta porosidade), pode diminuir o quantidade de poros presentes na

microestrutura final. Esses parmetros que podem ser controlados so os

operacionais do equipamento (como exemplo a razo gs-metal, distncia de

voo, temperatura de vazamento, presso de atomizao) e fatores i ntrnsecos

aos materiais utilizados como as propriedades termodinmicas do material e

do gs de atomizao e as condies de solidificao durante o processo [32]

Lawley e Cantor [33] propuseram que a distribuio da porosidade em

um depsito dividida em trs regies distintas: regio superior, regio central

e regio inferior. As regies inferior e superior possuem porosidade

relativamente alta com relao regio central. Para a parte superior, a

primeira razo para isso se d pois ela est em contato com a superfcie,

ocorrendo um acrscimo na razo gs-metal nos estgios finais do processo

devido diminuio da presso metalosttica no cadinho. Uma alternativa a fim

de minimizar este efeito o de pressurizar o banho durante a atomizao. A

segunda razo o fim da deposio das partculas, gerando uma

descontinuidade na interface pelo fim de partculas lquidas que preencheriam

os poros, e a diminuio da energia incidente do fluxo. Na parte inferior a alta

porosidade atribuda dissipao da energia na vizinhana do substrato,

sendo observados poros de formato esfricos e irregulares [16]

Os poros formados na parte central do depsito cujos tamanho,

morfologia e frao volumtrica no dependem da localizao, sugerem que

estes sofram uma deposio no estado estacionrio [24]. Foram relatados na

literatura [35] 3 tipos de poros nessa regio. O primeiro tipo caracterizado por

poros grandes localizados tanto no interior dos gros quanto nos contornos. O

segundo tipo so poros de tamanho intermedirios encontrados no contorno

nas partculas formadas pelas gotas solidificadas e nos contornos de gro. O

terceiro tipo sos poros pequenos no interior dos gros.

Visando minimizar a presena de poros, procura-se a deposio das

partculas com tamanhos variados para o melhor empacotamento e a chegada

24

das partculas em um estado quase solidificado, contribuindo para a formao

de um depsito com melhores propriedades finais. [20]

3.2.4 Conformao por spray de ligas de Al

As ligas de Al conformadas por spray so basicamente divididas em dois

tipos: ligas de alta resistncia mecnica aplicadas na indstria aeronutica e

automobilstica, envolvendo os sistemas Al-Cu-Mg, Al-Cu-Zn-Mg e Al-Cu-Li e

ligas de Al-Si para o setor de transporte. [18] Estudos mostram que a

consolidao por spray dessas ligas de Al, desenvolve melhores propriedades

mecnicas, como alta resistncia e alongamento, quando essas propriedades

so comparadas com as de ligas advindas da fundio convencional e da

metalurgia do p. Esse fator consequncia de uma combinao de

fenmenos de refinamento de gro e da inexistncia de intermetlicos

grosseiros, alm de proporcionar uma maior liberdade na determinao da

quantidade dos elementos de liga a serem adicionados como Fe, Ni, Zr, Cr, Co

e Mn, pela extenso da solubilidade slida promovida pela solidificao rpida

do processo. A vantagem com relao ao processamento por metalurgia de p

relaciona-se com a extino de xidos deletrios introduzidos durante sua

manufatura [22, 37-38] .

Aplicaes da conformao por spray em ligas de fundio de Al -Si 380

realizadas por Bereta et al. no laboratrio de fundio do DEMa-UFSCar

mostraram aumento significativo nos valores de limite de resistncia trao,

sem perda no alongamento percentual. Esse fato se deu pela possibilidade de

eliminar intermetlicos em forma de agulhas, obtendo-os em formas

globulares, contribuindo fortemente na ductilidade desta liga. Assim, processos

de extruso, antes no aplicveis a essas ligas, foram possveis de ser

realizados [39-40].

Um outro exemplo das vantagens da conformao por spray

mostrado para as ligas endurecveis por precipitao, como descrito a seguir.

As ligas da srie 2XXX so primeiramente endurecidas tanto pela fase S

(Al

2

CuMg) quanto pela fase u (Al

2

Cu); ligas 7XXX e 8XXX so endurecidas

principalmente pelos precipitados q e (Al

3

Li), respectivamente. Todas essas

25

ligas utilizam de outros elementos de liga como o Cu e o Mg, para adquirir

endurecimento tambm por soluo slida, e elementos de transio, como o

Fe, Zr e Ni, para um endurecimento pela formao de dispersoides. A adio

desses elementos de liga, com o intuito de melhorar as propriedades

mecnicas, causa uma queda brusca de ductilidade e tenacidade quando

processados em fundio convencional. Esse problema superado na

conformao por spray, pois a microestrutura refinada reduz as distncias das

zonas de acmulo de discordncias, dando maior ductilidade e tenacidade,

alm do fato de abrir espao para novas composies destas ligas.

Em valores quantitativos para as ligas da srie 7075, por exemplo, foi

atingida um limite de resistncia mecnica de 592 MPa e um alongamento de

13% para uma liga conformada por spray em comparao com os valores de

586 MPa e 7% para fundio convencional [41] Foi reportado tambm uma

adio de Zn de 12 wt.%, aumentando a quantidade dos precipitados q e

maior quantidade de elementos para formar partculas dispersas na forma Al

n

X.

Esses fatores foram refletidos tambm em uma maior resistncia iniciao de

trincas e falha por fadiga. [22,42]

3.3 Processo de extruso

O processo de extruso consiste na passagem de um bloco de metal

atravs de um orifcio de uma matriz, fazendo com que a seco transversal

do material processado seja reduzida. Normalmente, a extruso empregada

na produo de barras e tubos, porm pode ser utilizado para fabricar

componentes de formato irregular em ligas mais facilmente trabalhadas, como

o alumnio. O mtodo pode ser utilizado para outros materiais difceis de

conformar por outros meios e tambm para quebrar a estrutura primria de

fundio de certos metais, deformando o material em geometrias intermedirias

com estruturas metalrgicas mais favorveis para o processamento seguinte.

[44] [45]

Os principais tipos de extruso so denominados extruso direta e

extruso indireta (ou extruso inversa) e so mostrados na Figura 3.13 a) e b),

26

respectivamente. Na extruso direta o metal pressionado em direo matriz

atravs de um pisto. Geralmente, em contato direto com o pisto h um bloco

de ao, cujo fim proteger o pisto das altas temperaturas e da abraso. Entre

o bloco e o metal a ser extrudado pode ser colocado um pedao de material

suplementar, geralmente grafita, para que todo tarugo passe atravs da matriz.

Assim, o processo de deformao ocorre na matriz, sendo o restante do

material suportado nas paredes do cilindro.

Na extruso inversa um mbolo oco pressiona a matriz contra o material,

que sai no lado contrrio ao movimento da haste. A outra extremidade do

equipamento fechada com um anteparo. Normalmente, neste tipo de

extruso o mbolo mantido estacionrio e o recipiente com o tarugo faz o

movimento, eliminando o atrito entre as paredes do recipiente e o tarugo. Como

consequncia, a potncia necessria para esse tipo de extruso menor que

no modo direto, todavia existe uma limitao da carga aplicada pelo fato de o

mbolo ser vazado.

A Figura 3.13 c) mostra um grfico da presso exercida pelo mbolo

durante seu percurso, em que a subida rpida inicial da curva se deve ao fato

do preenchimento do container de extruso pelo metal. Na extruso direta o

escoamento do metal ocorre depois da presso mxima denominada ponto de

rompimento, sendo a presso diminuda com a reduo do comprimento do

tarugo a ser conformado. Para a extruso indireta a presso se mantm

praticamente constante no percurso e representa a tenso necessria para a

deformao do metal na matriz. O aumento subsequente da presso

representa o fim da extruso, restando um refugo do material que no foi

extrudado. [43-44]

27

Figura 3.13: a) Extruso direta, b) extruso indireta, c) curva tpica da presso

aplicada pelo pisto durante seu percurso. [43]

A razo de extruso para um certo perfil dada por R= A

0

/A

f

, em que A

0

a rea da seco transversal inicial e A

f

a rea final do tarugo. A reduo

percentual em rea definida como r = 1 A

f

/A

0

.

3.3.1 Extruso de ligas de alumnio

As ligas de alumnio podem ser extrudadas de maneira fcil, moderada

ou difcil, dependendo dos elementos de liga adicionados e dos tratamentos

trmicos realizados antes da extruso. Com relao composio, temos que

ligas de Al puro, dos sistemas Al-Mg, Al-Mn e Al-Mg-Si so exemplos de

materiais que so extrudadas com facilidade. As ligas Al-Mg com altos teores

de Mg e ligas de Al-Mg-Mn so moderadamente difceis de serem extrudadas.

As ligas de alumnio mais difceis de sofrerem conformao por extruso so

as ligas do sistema Al-Cu-Mg e Al-Zn-Mg-Cu, que sofrem endurecimento por

precipitao e atingem os maiores valores de propriedade mecnica dentre as

ligas de alumnio. [45]

28

Para o sistema Al-Zn-Mg-Cu, que compreende as ligas da famlia 7000,

necessrio a observao de alguns procedimentos para que a extruso seja