Professional Documents

Culture Documents

Definicion de TPM

Uploaded by

Wilson Miguel Cabrera CruzOriginal Title

Copyright

Available Formats

Share this document

Did you find this document useful?

Is this content inappropriate?

Report this DocumentCopyright:

Available Formats

Definicion de TPM

Uploaded by

Wilson Miguel Cabrera CruzCopyright:

Available Formats

b. Realizar una investigacin sobre las herramientas utilizadas en el sistema de produccin Justo A Tiempo (JIT).

El grupo deber de consultar la bibliografa del curso y bibliografa complementaria para desarrollar una investigacin que permita identificar los siguientes aspectos: definicin, metodologa de implementacin y resultados esperados. GRUPO 7 MANTENIMIENTO PRODUCTIVO TOTAL

DEFINICION DE TPM

Mantenimiento Productivo Total es la traduccin de TPM (Total Productive Maintenance). El TPM es el sistema japons de mantenimiento industrial desarrollado a partir del concepto de "mantenimiento preventivo" creado en la industria de los Estados Unidos. La letra M representa acciones de management y mantenimiento. Es un enfoque de realizar actividades de direccin y transformacin de empresa. La letra P est vinculada a la palabra "productivo" o "productividad" de equipos pero hemos considerado que se puede asociar a un trmino con una visin ms amplia como "perfeccionamiento". La letra T de la palabra "total" se interpreta como " todas las actividades que realizan todas las personas que trabajan en la empresa". El TPM es una estrategia compuesta por una serie de actividades ordenadas que una vez implantadas ayudan a mejorar la competitividad de una organizacin industrial o de servicios. Se considera como estrategia, ya que ayuda a crear capacidades competitivas a travs de la eliminacin rigurosa y sistemtica de las deficiencias de los sistemas operativos. El TPM permite diferenciar una organizacin en relacin a su competencia debido al impacto en la reduccin de los costes, mejora de los tiempos de respuesta, fiabilidad de suministros, el conocimiento que poseen las personas y la calidad de los productos y servicios finales. El JIPM (Japan Institute of Plant Maintenance) define el TPM como un sistema orientado a lograr:

cero accidentes, cero defectos cero averas cero defectos

Estas acciones deben conducir a la obtencin de productos y servicios de alta calidad, mnimos costes de produccin, alta moral en el trabajo y una imagen de empresa excelente. No solo debe participar las reas productivas, se debe buscar la eficiencia global con la participacin de todos las personas de todos los departamentos de la

empresa. La obtencin de las "cero prdidas" se debe lograr a travs de la promocin de trabajo en grupos pequeos, comprometidos y entrenados para lograr los objetivos personales y de la empresa.

RESULTADOS ESPERADOS Los objetivos que una organizacin busca al implantar el TPM pueden tener diferentes dimensiones: Objetivos estratgicos El proceso TPM ayuda a construir capacidades competitivas desde las operaciones de la empresa, gracias a su contribucin a la mejora de la efectividad de los sistemas productivos, flexibilidad y capacidad de respuesta, reduccin de costes operativos y conservacin del "conocimiento" industrial. Objetivos operativos. El TPM tiene como Propsito en las acciones cotidianas que los equipos operen sin averas y fallos, eliminar toda clase de prdidas, mejorar la fiabilidad de los equipos y emplear verdaderamente la capacidad industrial instalada. Objetivos organizativos. El TPM busca fortalecer el trabajo en equipo, incremento en la moral en el trabajador, crear un espacio donde cada persona pueda aportar lo mejor de s, todo esto, con el Propsito de hacer del sitio de trabajo un entorno creativo, seguro, productivo y donde trabajar sea realmente grato. Caractersticas Las caractersticas del TPM ms significativas son: Acciones de mantenimiento en todas las etapas del ciclo de vida del equipo. Participacin amplia de todas las personas de la organizacin. Es observado como una estrategia global de empresa, en lugar de un sistema para mantener equipos. Orientado a la mejora de la Efectividad Global de las operaciones, en lugar de prestar atencin a mantener los equipos funcionando. Intervencin significativa del personal involucrado en la operacin y produccin en el cuidado y conservacin de los equipos y recursos fsicos.

Procesos de mantenimiento fundamentados en la utilizacin profunda del conocimiento que el personal posee sobre los procesos. El modelo original TPM propuesto por el Instituto Japons de Mantenimiento de Plantas sugiere utilizar pilares especficos para acciones concretas diversas, las cuales se deben implantar en forma gradual y progresiva, asegurando cada paso dado mediante acciones de autocontrol del personal que interviene. El TPM se orienta a la mejora de dos tipos de actividades directivas: a) direccin de operaciones de mantenimiento y b) direccin de tecnologas de mantenimiento. El TPM es sinrgico con otras estrategias de mejora de las operaciones como el sistema de produccin Justo a Tiempo, Mass Customization, Total Quality Management, Gestin del Conocimiento Industrial, modelos de certificacin de sistemas de calidad, etc.

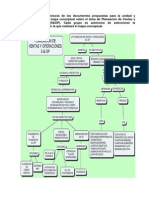

METODOLOGIA DE IMPLEMENTACION

El desarrollo de un programa TPM se lleva acabo normalmente en 4 fases claramente diferenciadas cada una de ellas con unos objetivos: PREPARACIN INTRODUCCION IMPLANTACION ESTABILIZACION Estas 4 fase se pueden desarrollar en 12 etapas las cuales nos llevaran a la implantacin de un mantenimiento preventivo y ms adelante un mantenimiento predictivo

ETAPAS DE IMPLEMENTACION DE UN MANTENIMIENTO PRODUCTIVO TOTAL FASE PREPARACION ETAPA ASPECTOS DE GESTION

1.Decisin de aplicar La alta direccin hace pblica la decisin el TPM en la de llevar a cabo un programa TPM a empresa travs de reuniones internas, boletines de la empresa etc. 2.Informacin sobre Campaas informativas a todos los el TPM niveles para la introduccin del TPM 3.Estructura Formar comits especiales en cada nivel promocional sobre el para promover TPM, Crear una oficina de TPM promocin de TPM. 4.Objetivos y polticas Analizar las condiciones existentes, bsicas del TPM establecer objetivos y prever resultados 5.Plan maestro del Preparar planes detallados con las desarrollo del TPM actividades a desarrollar y los plazos de tiempo que se prevn para ello.

INTRODUCCION

6.Arranque formal del Conviene llevarlo a cabo invitando a TPM clientes, proveedores y empresas o entidades relacionadas. 7.Mejorar la Seleccionar unos equipos con prdidas efectividad del equipo crnicas, y analizar causas y efectos para actuar. 8.Desarrollar un programa de mantenimiento autnomo 9.Desarrollar un programa de mantenimiento planificado 10.Formacin para elevar capacidades de operacin y mantenimiento 11.Gestin temprana de equipos Implicar en el mantenimiento diario a los operarios que utilizan el equipo con un programa bsico y la formacin adecuada Incluye el mantenimiento peridico o con parada, el correctivo y el predictivo

IMPLANTACION

Entrenar a los lderes de cada grupo que despus ensearan a los miembros del grupo correspondientes Disear y fabricar equipos fiabilidad y mantenibilidad de alta

CONSOLIDACION

12.Consolidacin del Mantener y mejorar los resultados TPM y elevacin de obtenidos mediante un programa de metas mejora continua que puede basarse en la aplicacin del ciclo PDCA(PHVA:mejora continua-planear,hacer,verificar,actuar)

You might also like

- Plan de Mantenimiento PreventivoDocument16 pagesPlan de Mantenimiento PreventivoHadri Yam LunacNo ratings yet

- Administración Mantenimiento Industrial ITESMDocument9 pagesAdministración Mantenimiento Industrial ITESMJose De Jesus Espinoza VazquezNo ratings yet

- Análisis fiabilidad planta triturado mineral ChileDocument3 pagesAnálisis fiabilidad planta triturado mineral ChileJoél Hernández lópezNo ratings yet

- Ensayo de MantenimientoDocument11 pagesEnsayo de MantenimientoGuadalupe GomezNo ratings yet

- Gestión mantenimientoDocument2 pagesGestión mantenimientoPocho McnishNo ratings yet

- Mantenimiento preventivo Coca ColaDocument25 pagesMantenimiento preventivo Coca ColaRomero Yehoshua100% (1)

- Solucionario Del Examen Parcial 2012A PDFDocument9 pagesSolucionario Del Examen Parcial 2012A PDFMiguel Angel Reynaga AcevedoNo ratings yet

- Filosofia Del Mantenimiento CompletoDocument8 pagesFilosofia Del Mantenimiento CompletoAbrahan Roa90% (10)

- Reemplazo de EquiposDocument21 pagesReemplazo de EquiposJonathan Zuñiga MolinaNo ratings yet

- Análisis Causas Raíz FallasDocument0 pagesAnálisis Causas Raíz FallaspipenandoNo ratings yet

- (RBM) + (Rbi) ..Document3 pages(RBM) + (Rbi) ..emirson alvarezNo ratings yet

- Presentacion TPM MANTENIMIENTODocument15 pagesPresentacion TPM MANTENIMIENTO202100693No ratings yet

- Sistema de Gestión de Mantenimiento Centrado en ConfiabilidadDocument67 pagesSistema de Gestión de Mantenimiento Centrado en ConfiabilidadJulio GamboaNo ratings yet

- Elaboración de Un Plan de MantenimientoDocument220 pagesElaboración de Un Plan de MantenimientoLeonardo Leonardo PerezNo ratings yet

- Mantenimiento Productivo TotalDocument27 pagesMantenimiento Productivo TotalJuan Carlos Murillo LarrotaNo ratings yet

- Guia Celulas de ManufacturaDocument8 pagesGuia Celulas de ManufacturaYazmani Leonel Franco Gutierrez100% (1)

- Mapa Mental Estado de Resultados-Mariana de La CruzDocument2 pagesMapa Mental Estado de Resultados-Mariana de La CruzMariana de la CruzNo ratings yet

- Diseño de Un Plan de Mantenimiento Preventivo en Una Empresa LocalDocument23 pagesDiseño de Un Plan de Mantenimiento Preventivo en Una Empresa LocalAntonio Baas BaasNo ratings yet

- Estrategia de OperacionesDocument7 pagesEstrategia de OperacionesJavier Guzmán Jr.No ratings yet

- Etapas del mantenimiento industrialDocument10 pagesEtapas del mantenimiento industriallalo VRNo ratings yet

- Plan de Negocios PemexDocument184 pagesPlan de Negocios PemexSebastian Reyes ArellanoNo ratings yet

- Administracion Del MantenimientoDocument5 pagesAdministracion Del MantenimientoAlan Cruz MoralesNo ratings yet

- Plan de Mantenimiento para La EmpresaDocument47 pagesPlan de Mantenimiento para La EmpresaSebastian Rincon50% (2)

- Mrp-Grupo 3Document30 pagesMrp-Grupo 3BrendaMontoyaNo ratings yet

- Como Implementar Un Optimo Plan de MantenimientoDocument4 pagesComo Implementar Un Optimo Plan de MantenimientoDavid PrioriNo ratings yet

- Sistemas Informacion MantenimientoDocument112 pagesSistemas Informacion MantenimientoNandoRojasNo ratings yet

- Gestion de Activos y Pasivos en El MantenimientoDocument1 pageGestion de Activos y Pasivos en El Mantenimientogay tragavergas100% (1)

- Tacticas de MantenimientoDocument9 pagesTacticas de Mantenimientolopablito24No ratings yet

- Mantenimiento de CalidadDocument34 pagesMantenimiento de Calidadelian112No ratings yet

- Planeacion y Programacion de Mantenimiento en Las EmpresasDocument13 pagesPlaneacion y Programacion de Mantenimiento en Las EmpresasKristal ChávezNo ratings yet

- Mantenimiento Productivo Total (TPM)Document55 pagesMantenimiento Productivo Total (TPM)AndyManuelNo ratings yet

- Nom 068 Scfi 2000Document8 pagesNom 068 Scfi 2000Oskar PoncianoNo ratings yet

- 3.3 Determinación y Propósito Del Periodo Del MantenimientoDocument5 pages3.3 Determinación y Propósito Del Periodo Del MantenimientoCristian Monarca CruzNo ratings yet

- Planeamiento LogisticoDocument16 pagesPlaneamiento LogisticoJhessel Guzmán VargasNo ratings yet

- Fundamento Teórico de Refinacion Del PetróleoDocument17 pagesFundamento Teórico de Refinacion Del Petróleoenrique araguiraNo ratings yet

- Analisis de Causa RaizDocument12 pagesAnalisis de Causa RaizJuan Carlos Salinas PerezNo ratings yet

- Mantenimiento de Plantas IndustrialesDocument19 pagesMantenimiento de Plantas IndustrialesDennis HerediaNo ratings yet

- Historia Del Mantenimiento Productivo TotalDocument2 pagesHistoria Del Mantenimiento Productivo TotalLuis Fernando Duran GutierrezNo ratings yet

- Noticia EconomicaDocument2 pagesNoticia EconomicaAna AlvaradoNo ratings yet

- Optimizacion Costo Riesgo Caso EstudioDocument6 pagesOptimizacion Costo Riesgo Caso EstudioSandro GastanagaNo ratings yet

- Importancia Del Mantenimiento IndustrialDocument29 pagesImportancia Del Mantenimiento IndustrialWicho Roldán0% (1)

- Gerencia de MantenimientoDocument26 pagesGerencia de MantenimientoMarinellys KarinaNo ratings yet

- PROCESO DE CODIFICACION - OdtDocument54 pagesPROCESO DE CODIFICACION - OdtLuis Fernando GomezNo ratings yet

- Guia Tema DosDocument17 pagesGuia Tema DosDavid PachecoNo ratings yet

- CUARENTENADocument1 pageCUARENTENAAna Cristina40% (5)

- Plan maestro de producción PMPDocument2 pagesPlan maestro de producción PMPAnonymous PfeNTvUBNo ratings yet

- Mant Indus Curso Objetivos Refer Biblio Sist Eval Evol HistDocument17 pagesMant Indus Curso Objetivos Refer Biblio Sist Eval Evol HistLuis Alejandro Mujica RomeroNo ratings yet

- Curva de La BañeraDocument4 pagesCurva de La BañeraYoel Toribio NuñezNo ratings yet

- Es 5S HousekeepingDocument8 pagesEs 5S HousekeepingLuz García-MansillaNo ratings yet

- Mantenimiento preventivo vs correctivo guíaDocument18 pagesMantenimiento preventivo vs correctivo guíaJesus SerranoNo ratings yet

- Mantenimiento Productivo Total TPMDocument73 pagesMantenimiento Productivo Total TPMEward Herdez100% (2)

- TPM - Mantenimiento Productivo TotalDocument143 pagesTPM - Mantenimiento Productivo TotalJoséAlejandroRodríguezANo ratings yet

- Mantenimiento Productivo Total y 5sDocument7 pagesMantenimiento Productivo Total y 5sAlejandro RamirezNo ratings yet

- Mantenimiento Productivo TotalDocument26 pagesMantenimiento Productivo Totalgbc_itaNo ratings yet

- Qué Es TPMDocument3 pagesQué Es TPMcesarachNo ratings yet

- TPM Power PointDocument11 pagesTPM Power PointCharly MonterosNo ratings yet

- TPM-ayuda-mantenimientoDocument7 pagesTPM-ayuda-mantenimientoTroskr GallegosNo ratings yet

- Investigación Metodología TPM y SMED-EQUIPO 1Document52 pagesInvestigación Metodología TPM y SMED-EQUIPO 1FernandaRamirezNo ratings yet

- Herramientas de Mejoramiento Continuo Justo A TiempoDocument18 pagesHerramientas de Mejoramiento Continuo Justo A TiempoWendy Paola Chica SimancaNo ratings yet

- Trabajo TPM - Astiller - TPMDocument22 pagesTrabajo TPM - Astiller - TPMLuis LzoNo ratings yet

- Reco No CimientoDocument8 pagesReco No CimientoWilson Miguel Cabrera CruzNo ratings yet

- Actividad InicialDocument2 pagesActividad InicialWilson Miguel Cabrera CruzNo ratings yet

- Colaborativo 1Document3 pagesColaborativo 1Wilson Miguel Cabrera CruzNo ratings yet

- Trabajo Colaborativo Final PROBLEMASDocument11 pagesTrabajo Colaborativo Final PROBLEMASWilson Miguel Cabrera CruzNo ratings yet

- SintesisDocument1 pageSintesisWilson Miguel Cabrera CruzNo ratings yet

- TC1-Formular Un Problema de InvestigaciónDocument7 pagesTC1-Formular Un Problema de InvestigaciónWilson Miguel Cabrera CruzNo ratings yet

- Seguridad SocialDocument2 pagesSeguridad SocialWilson Miguel Cabrera CruzNo ratings yet

- Practica 1Document18 pagesPractica 1Wilson Miguel Cabrera CruzNo ratings yet

- Reco No CimientoDocument5 pagesReco No CimientoWilson Miguel Cabrera CruzNo ratings yet

- ABCDocument2 pagesABCWilson Miguel Cabrera CruzNo ratings yet

- TC2 HistorietaDocument5 pagesTC2 HistorietaWilson Miguel Cabrera CruzNo ratings yet

- TC2 HistorietaDocument5 pagesTC2 HistorietaWilson Miguel Cabrera CruzNo ratings yet

- Promedio - Movil, Ponderado, Suavizacion Exponencial y Regresión LinealDocument7 pagesPromedio - Movil, Ponderado, Suavizacion Exponencial y Regresión LinealWilson Miguel Cabrera CruzNo ratings yet

- Mapa Sogamoso AntropologiaDocument1 pageMapa Sogamoso AntropologiaWilson Miguel Cabrera CruzNo ratings yet

- Programa Logistico BorradorDocument96 pagesPrograma Logistico BorradorWilson Miguel Cabrera CruzNo ratings yet

- Wilson CabreraDocument2 pagesWilson CabreraWilson Miguel Cabrera CruzNo ratings yet

- Primer Taller Costos 26 11 2010Document3 pagesPrimer Taller Costos 26 11 2010Wilson Miguel Cabrera CruzNo ratings yet

- Trabajo Colaborativo 1 Gestion de ProduccionDocument9 pagesTrabajo Colaborativo 1 Gestion de ProduccionWilson Miguel Cabrera CruzNo ratings yet

- Lectura Leccion Evaluativa No 2Document5 pagesLectura Leccion Evaluativa No 2Juan RondonNo ratings yet

- Grupo 7 Trabajo Final Procesos QuimicosDocument29 pagesGrupo 7 Trabajo Final Procesos QuimicosWilson Miguel Cabrera CruzNo ratings yet

- Trabajo Colaborativo Uno Grupo 202025-6Document19 pagesTrabajo Colaborativo Uno Grupo 202025-6Wilson Miguel Cabrera CruzNo ratings yet

- PARTE - IV SoldadurasDocument10 pagesPARTE - IV SoldadurasWilson Miguel Cabrera Cruz100% (1)

- BTV Cajas FuertesDocument64 pagesBTV Cajas FuertescarballolopezpedroNo ratings yet

- Aplicación Del Derecho en El Espacio Del TiempoDocument27 pagesAplicación Del Derecho en El Espacio Del TiempoJozhy Silva Felix67% (3)

- Pdvsa Ho H 02 Guia para La Identificacion de Peligros Evaluacion y Control de RiesgosDocument29 pagesPdvsa Ho H 02 Guia para La Identificacion de Peligros Evaluacion y Control de RiesgosJose DiazNo ratings yet

- Proyecto de Lavado de Autos A DomicilioDocument29 pagesProyecto de Lavado de Autos A DomicilioJP MtzNo ratings yet

- Laenergiaeolica Jramonayuso Tcm39 168881Document16 pagesLaenergiaeolica Jramonayuso Tcm39 168881Rodny Peralta PinoNo ratings yet

- Los Chanclos de La SuerteDocument21 pagesLos Chanclos de La SuerteReachingAPandorumNo ratings yet

- Definición de Vida - Qué Es, Significado y ConcepDocument1 pageDefinición de Vida - Qué Es, Significado y ConcepLuis VeraciertaNo ratings yet

- 01 Enero Onp Isr PF, IsptDocument3 pages01 Enero Onp Isr PF, Ispteugenia garciaNo ratings yet

- Acto de Emplazamiento y Notificación de DemandaDocument3 pagesActo de Emplazamiento y Notificación de DemandaLic. Julian Sosa Veras100% (1)

- Pedido mercancías: expedición entregaDocument15 pagesPedido mercancías: expedición entregaandresaldonzaNo ratings yet

- Oposicion Educacion Infantil Andalucia 2003Document2 pagesOposicion Educacion Infantil Andalucia 2003mirigraciaNo ratings yet

- 72 Nombres Revisados TarjetasDocument12 pages72 Nombres Revisados TarjetasPilarVillarreal89% (215)

- Moda Cuerpo y Politica en La Cultura Visual Durante La Epoca de Rosas Marcelo MarinoDocument25 pagesModa Cuerpo y Politica en La Cultura Visual Durante La Epoca de Rosas Marcelo MarinoNoelia MagnelliNo ratings yet

- Colade 15 T 2 CasoDocument2 pagesColade 15 T 2 CasoFabián PradaNo ratings yet

- FICHA No. 8 Camaron FIDE 2017Document25 pagesFICHA No. 8 Camaron FIDE 2017Alex's Prestige100% (1)

- Castellano 2Document3 pagesCastellano 2CENTRO MEDICO RUBIO C.A.No ratings yet

- Nomina La Esperanza CAxlsxDocument9 pagesNomina La Esperanza CAxlsxApostilla y PasaporteNo ratings yet

- Teoria Elemental de La OfertaDocument13 pagesTeoria Elemental de La Ofertamaría isabelNo ratings yet

- Regla de 3Document6 pagesRegla de 3secretamision100% (1)

- Correspondencia de Los Propósitos Del PEN A La Problemática Del País.Document2 pagesCorrespondencia de Los Propósitos Del PEN A La Problemática Del País.Angelica Milagros Huaripata Huaripata100% (1)

- Exp. 00045-2019-0-1408-JR-LA-01 - Consolidado - 01198-2024Document8 pagesExp. 00045-2019-0-1408-JR-LA-01 - Consolidado - 01198-2024Alberto AnguloNo ratings yet

- Toponimia de Gran Canaria en Tiempos de Colon - Maximiano TraperoDocument24 pagesToponimia de Gran Canaria en Tiempos de Colon - Maximiano TraperoJosephAffonsoNo ratings yet

- 10 Letra de Cambio Venezuela PDFDocument18 pages10 Letra de Cambio Venezuela PDFDaniel S Ochoa100% (1)

- Plan contra incendios 2022 QuezaltepequeDocument10 pagesPlan contra incendios 2022 QuezaltepequeFredy FigueroaNo ratings yet

- Evaluación Nº3 Educación Física 4° BásicoDocument4 pagesEvaluación Nº3 Educación Física 4° Básicomaritta yancaNo ratings yet

- Dia Esi Del Mes OctubreDocument21 pagesDia Esi Del Mes OctubreYanina JerezNo ratings yet

- David Segura Zanabria Derecho Aduanero Inter - 1er Trabajo-Filial CuscoDocument12 pagesDavid Segura Zanabria Derecho Aduanero Inter - 1er Trabajo-Filial CuscoEl Tio PriceNo ratings yet

- Consumo, Ahorro e InversiónDocument3 pagesConsumo, Ahorro e Inversiónjairo rojasNo ratings yet

- Trabajo Colaborativo Fase 3 Grupo 106020 22Document24 pagesTrabajo Colaborativo Fase 3 Grupo 106020 22Mayerli Rojas Ahumada67% (9)

- Periodo AntropológicoDocument1 pagePeriodo AntropológicoJuan JoseNo ratings yet