Professional Documents

Culture Documents

Trabajo Transfer Cumpa

Uploaded by

Robert CumpaCopyright

Available Formats

Share this document

Did you find this document useful?

Is this content inappropriate?

Report this DocumentCopyright:

Available Formats

Trabajo Transfer Cumpa

Uploaded by

Robert CumpaCopyright:

Available Formats

3 2 anexos INTRODUCCIN Siempre la humanidad se ha visto en la necesidad de construir edificaciones, con el fin de protegerse del clima, de enfermedades, de sus

enemigos, de la guerra, y para ello poco a poco ha ido mejorando sus construcciones. Desde tiempos antes de Cristo ya se construya edificaciones utilizando como materia prima la arcilla para fabricar adobes, y con ellos construir edificaciones, monumentos, muros, etc. Desde hace miles de aos e incluso en la actualidad el hombre a construido sus edificaciones con elementos crudos como los adobes pero teniendo dificultades por agentes naturales, como las inundaciones, los temblores, los terremotos, humedad, agentes fsicos, como el envejecimiento de los materiales, fragilidad, agentes qumicos como la corrosin, la oxidacin, etc. A causado incalculables perdidas en lo econmico, desaparicin de valiosas vidas humanas. Con todos estos hechos el hombre a aprendido que los elementos necesarios que el necesita para sus edificaciones deben cumplir con requerimientos de resistencia, es por ello que desarrollo la utilizacin de mtodos de coccin para fabricar sus elementos de construccin La construccin de elementos cermicos resistentes es toda una ciencia, por ello la presente tesis es un proceso de diseo el cual documenta, el cmo implementar en una planta procesadora de esta regin dedicada a la fabricacin de tejas y ladrillos un Horno Tnel, con el propsito de mejorar la calidad del cocido y la productividad de la cermica industrial, ahorrando energa, y mejorando los tiempos de produccin. El punto clave de inicio de este anlisis es determinar cmo esta funcionando en la actualidad la planta, determinar sus fortalezas y diagnosticar sus debilidades que servirn como gua, en el momento de tomar decisiones.

ANLISIS DE SISTEMAS TRMICOS PARA LA COCCIN DE ELEMENTOS CERMICOS; Y FUNDAMENTACIN TCNICA. Este captulo se enfoca a estudiar, en su primera parte lo importante, y necesario, que resulta un correcto sistema de secado en el proceso produccin de elementos cermicos para obtener muy buenas condiciones en las piezas, para la posterior 1conchura. A continuacin se analizara la clasificacin de varios de los sistemas trmicos que se utilizan, tanto en forma artesanal como industrial, su mtodo de trabajo, algunos detalles constructivos de como realizan el proceso de coccin de las piezas. Posterior al estudio del secado y la conchura se detalla y se fundamenta tcnicamente el fenmeno de coccin en el horno tnel, analizando las curvas de temperaturas, las reacciones qumicas presentes en el cambio de estructura interna, en el transcurso del proceso. Para determinar las caractersticas, dimensiones, especificaciones que tendr el horno se estudia los conceptos de transferencia de calor presentes en el proceso, continuando con el estudio de varios combustibles, la instrumentacin necesaria para el funcionamiento del horno como son los quemadores, sensores de calor, aislantes trmicos, aspiradores de aire, ventiladores, tuberas de calor; elementos esenciales que conforman el conjunto del horno tnel. 1 El proceso de secado El mtodo ms comnmente usado para secar la cermica es por conveccin, en la cual el aire caliente se hace circular alrededor de la cermica. El secado es un fenmeno de superficie, la humedad del agua debe migrar desde la parte interior del elemento cermico hasta a la superficie para su evaporacin. La figura, muestra la circulacin del agua desde el interior del retculo arcilloso hacia la superficie donde se forma una capa lmite que entra en contacto con la corriente de aire. A medida que avanza el secado, las partculas se van aproximando y la contraccin aumenta.

1.1 Porosidad y contraccin A medida que se va eliminando el agua del interior de los elementos de cermica van apareciendo poros vacos. La suma del volumen de poros ms el volumen de arcilla seca equivale a la

dimensin final de la pieza. A continuacin se representa la evolucin del binomio volumenporosidad.

Mientras que la figura 3 representa las etapas, de prdida de agua en funcin de la contraccin. Esta prdida de agua no es lineal, pudindose distinguir tres etapas: 1. Etapa de eliminacin de agua en poros 2. Etapa de eliminacin de agua residual 3. Etapa de eliminacin de agua absorbida

Para poder estudiar en forma cientfica los distintos cambios que se originan en el proceso de secado se utilizarn los siguientes conceptos, necesarios para poder analizar el fenmeno 1.1.1 La curva de Bigot La curva de Bigot representa la evolucin de la contraccin de secado en funcin de la prdida de humedad, por ende al presentarse este fenmeno el peso del elemento cermico disminuye. En algunos casos se registra el peso de los elementos a la salida del proceso de produccin, y luego de someterlo al secado este peso ha disminuido considerablemente, incluso a menos de la mitad del peso inicial, esto depende del tipo y del volumen del elemento cermico.

El punto de inflexin, llamado punto crtico, no est perfectamente definido en muchas arcillas. Este extremo se pone de manifiesto en las curvas de Bigot correspondientes a arcillas naturales y otras con aditivos como se aprecia a continuacin

Obviamente, a mayor contraccin ms plstica es la arcilla y mayor es el riesgo de que se produzcan tensiones que originen fisuras de secado. Es importante tambin dejar presente la importancia del moldeo con la mnima cantidad de agua posible. 1.1.2 La velocidad de secado La curva reproduce la velocidad de evaporacin de agua para una arcilla de inters cermico en condiciones normales de secado. La velocidad de secado se expresa como la masa de agua evaporada por unidad de superficie en la unidad de tiempo Como indica la figura 5, al inicio del secado punto A, la velocidad se eleva al mximo hasta llegar al punto B. A partir de este punto la velocidad se mantiene constante hasta llegar al punto C, desde el cual y hasta el final del secado punto E la velocidad es decreciente. Hay que tener en cuenta que cada arcilla presentar un comportamiento al secado diferente, de ah la necesidad de conocer la mineraloga de la materia prima.

1.2 Factores de secado endgenos a los productos cermicos 1.2.1 Naturaleza de la materia prima. Las arcillas son tanto ms difciles de secar cuantas ms plsticas son. Los silicatos, como la 2montmorilonita o las 3illitas sern ms difciles de secar que la caolinita. La explicacin se da en el hecho de que el agua queda adsorbida en los espacios vacos o poros del material y cuantos ms de estos existan, ms difcil ser extraerla. 1.2.2 Adicin de desgrasantes La adicin de desgrasantes a una arcilla plstica aumenta la conductibilidad capilar y las velocidades de secado se elevan. La figura 2.6 muestra el aumento de velocidad de secado que se obtiene en un caoln a medida que se aumenta la cantidad de desgrasante, la referencia 1 corresponde a la mezcla con mayor cantidad de desgrasante. Adems, la contraccin en secado disminuye.

1.2.3 La sensibilidad al secado La sensibilidad al secado se define como el riesgo a la aparicin de fisuras durante el secado. La siguiente tabla expone la sensibilidad en secado de diversas arcillas:

Mientras que la tabla inferior detalla y distingue a continuacin entre los lmites de susceptibilidad, con lo que se consigue tener una idea ms general, de las caractersticas para poder modificar el material.

2.1.2.4 Micro fisuras en el secado Muchos defectos que se ponen de manifiesto a la salida del secadero tienen su origen en anteriores etapas del proceso productivo que no tienen nada que ver con el secado. As, una homogeneizacin incorrecta de la pasta origina contracciones locales diferentes(ms contraccin donde haba ms humedad) que se traducen en fisuras. Ello est representado en la siguiente figura, y es bastante frecuente en los procesos de fabricacin manuales.

1.2.5 Interaccin secado tensiones superficiales Para examinar microscpicamente el secado de una pieza hay que tener en cuenta el espesor de la pieza y su 7granulometra. La figura 2.8 muestra el gradiente de humedad existente entre el centro y la superficie. Independientemente del grado de humedad, los gradientes de humedad siempre son ms importantes cuando el sistema de moldeo es en fro. Mientras la figura situada a la derecha representa la seccin transversal de la pieza, cuanto mayor es el gradiente de humedad, mayores resultan las diferencias de contraccin entre dos puntos. Ello engendra tensiones que, si superan las fuerzas de cohesin, provocan las fisuras esquematizadas en el esquema

1.2.6 Naturaleza del polvo atomizado

Se ha determinado que en el fenmeno de la evaporacin es directamente proporcional a la superficie de intercambio o capa lmite. Si bien el tiempo de secado es muy corto, entre 4 y 6 segundos, el enrgico intercambio trmico en la interfase del lquido con los gases que se hallan a ms de 500C, provoca la vaporizacin instantnea del agua. El vapor de agua generado ejerce una presin en el interior de la esfera de pasta, provocando un aumento de volumen hasta que se abre un pequeo orificio que facilita la evacuacin del vapor. La formacin de estas esferas huecas da lugar a productos ms ligeros. A continuacin se esquematiza la forma de un grano atomizado.

En estos momentos la planta procesadora de arcilla Bella Azhuquita, no cuenta con implementos para desarrollar un sistema de polvo atomizado en su produccin, lo cual no es para nada conveniente debido a que este sistema se lo considero como elemental en una empresa cermica para reducir el tiempo de secado, lo cual es ahorro de dinero por ello se recomienda a los funcionarios de la empresa investigar o desarrollar un proyecto en este sentido. 1.3 Factores de secado exgenos a los productos cermicos A medida que aumenta la velocidad del aire disminuye el espesor de la capa lmite, la resistencia se reduce y la velocidad de secado aumenta. Como indica la figura 10, durante la primera etapa de perdida de humedad la velocidad de secado crece con la velocidad del aire. La velocidad de evaporacin depender de la capa lmite y sta de la velocidad del aire. De hecho en los secaderos industriales la velocidad del aire se revela como el factor ms determinante del rendimiento del secado.

1.3.1 La velocidad del aire y la capa limite Para condiciones de trabajo estndar la velocidad de secado en la primera etapa de secado es mxima, ya que toda el agua se halla en la superficie y el proceso se acoge a la evaporacin. La velocidad de evaporacin depender de la capa lmite y sta de la velocidad del aire. La figura reproduce el diagrama esquemtico de la pelcula de humedad en la superficie del material a punto de ser evaporada y la capa lmite de aire en contacto con ella. Se observa tambin las partculas de aire en contacto.

1.3.2 La humedad relativa del aire Si el porcentaje de humedad del aire es muy elevado, es prcticamente aire saturado, el aire entra en contacto con las piezas hmedas, de los secaderos continuos que funcionan a contracorriente. Es este caso debe vigilarse que el aire saturado este realmente en la chimenea de evacuacin y no metros antes de llegar a ella, puesto que la zona de trabajo sometida a aire saturado es

completamente intil para el secado, mas bien al revs, puede humedecer las piezas y llegar a deformarlas

1.3.3 La temperatura del aire El calor preciso para la evaporacin del agua es proporcionado por el aire pero, si bien el incremento de la temperatura del aire hace aumentar la velocidad de secado, su efecto no es tan importante como el de la velocidad del aire. Durante la primera etapa, como muestra la grafica, el incremento de la velocidad con la temperatura es discreto.

1.3.4 La colocacin de la pieza Las piezas extruidas son apiladas en una vagoneta que, mas tarde entrar en el horno. El hecho de usar un solo medio de transporte (secado y coccin) para mover el material ahorra en la inversin. El criterio fundamental que se establece para la colocacin de las piezas en la vagoneta o en el secadero es el de permitir la circulacin del aire, por ello lo que resulta conveniente es el hacerlo fluir por el interior de los agujeros.

1.3.5 Los canales de circulacin de aire En el esquema del secadero, podemos apreciar los distintos canales de circulacin de aire. La masa de aire que circula por los canales 1 y 2 no tiene utilidad alguna, salvo el caso que se utilice o se implante un sistema de recirculacin por medio de ventiladores, fijos o mviles. Si se aumenta la cantidad de aire las distribuciones de caudales se incrementaran de manera proporcional y poco se resolver el problema. Mientras los canales 3, 4; ayudan a la evacuacin de la humedad de las caras superiores del ladrillo, el canal 5 permite el abandono de la humedad que se deposita en la parte inferior del secadero. Si observamos el canal 6 es parte de la forma geomtrica del ladrillo, se trata de un sistema de orificios que se encuentran a lo largo del ladrillo, estos agujeros son de vital importancia para el secado de la parte interior del elemento de arcilla, el canal 7 es la distancia que existente entre la colocacin de un ladrillo con relacin al siguiente, esta diferencia no debe sobrepasar el triple del espesor del elemento de arcilla, por que de este el depende el paso del flujo de aire en forma uniforme tanto por el interior del ladrillo , como por la parte exterior de estos.

1.3.6 La distribucin de velocidades Algunas combinaciones de factores como la prdida de carga, la temperatura, la velocidad de entrada del flujo, la variacin de la direccin, etc. Configuran una distribucin de velocidades que responde a los vectores representados en la figura 16 de la izquierda. As las mayores velocidades se dan en los espacios vacos. En las paredes laterales de las piezas, las velocidades son ms bajas en la base y mayores en lo alto. El esquema de la derecha representa la seccin transversal de un secadero de cmaras. A la salida del ventilador impulsor, si el recorrido es largo A las capas de aire llegan a uniformizarse. En la esquina "B", al no existir deflectores se origina una turbulencia. En la zona "D" se forman remolinos con inversin del movimiento. En la zona "E" el movimiento puede considerarse

estabilizado. Claro que ello es un anlisis de la situacin con el secadero vaco, cuando ste se halla a plena carga la situacin es mucho ms complejo.

1.3.7 La presin interna La presin total es la suma de la esttica y la dinmica. La primera, Pe, es la fuerza que ejerce el fluido contenido en un recinto por unidad de superficie. La presin dinmica es una medida de la velocidad de la corriente y se mide por medio de la velocidad "v" de acuerdo con la expresin:

1.4 Criterios tcnicos en el secado de piezas 1.4.1 La colocacin del material a secar Operacin llamada encae en la terminologa cermica. Resultara interminable citar casos de secaderos con presuntas dificultades de funcionamiento donde el verdadero problema es el encae de los materiales. La forma de colocacin de las piezas en el interior del secadero configura la geometra y en consecuencia, la prdida de carga y la circulacin de aire por su interior. La figura 2.17 de la izquierda simboliza el proceso de secado de un ladrillo cuyas perforaciones han estado diseadas para ser sometidas a un secado rpido, disminucin del peso, ahorro de material, y sin que afecte demasiado los sistemas de soporte.

A la derecha del esquema se muestra el proceso de secado de un ladrillo hueco apoyado por su base y sentido de la corriente paralela a los agujeros.

2 Sistemas trmicos para la coccin de elementos cermicos 2.1 Clasificacin de los hornos para cermica En esta parte de la investigacin se describe una clasificacin de los distintos tipos de hornos encargados de la coccin de las piezas cermicas; la forma ms comn de clasificarlos segn la investigacin realizada es: 2.1.1 Segn el tipo de proceso que van a desarrollar

2.1.2 Segn tengan la forma de la llama

2.1.3 Segn su forma de trabajo Hornos de laboratorio

Hornos Kasseler. Hornos de cmara redondos o cuadrados Hornos de dos pisos Hornos, de carbn, aceite o gas Hornos de Mufla Hornos tradicional o artesanal de Lea 2.1.1 Segn el tipo de proceso que van a desarrollar Hornos de funcionamiento intermitentes Son hornos de ciclo intermitente, son aquellos que necesitan una interrupcin de energa, entre dos ciclos de coccin, entonces el proceso estar compuesto de las siguientes fases: - Carga de los productos a cocer - Precalentamiento - Coccin - Enfriamiento - Descarga 1.- Hornos elctricos de mufla Los hornos alimentados con energa elctrica son de un uso muy extendido por su comodidad y fcil manejo. En la actualidad con los sistemas de programacin que se incorporan son muy tiles y fiables. En las cmaras de estos hornos van alojadas, en unos surcos o vas de las paredes, unas espirales de hilo conductor de energa elctrica, que actan de resistencia formadas por aleaciones de cromo-nquel, estos hornos pueden llegar a tener temperaturas de 1050oC y de otros metales cuya caracterstica es la buena conductibilidad, segn las temperaturas que se quiera alcanzar, como la aleacin Hierro-cromo, aluminio, cobalto para aplicaciones de hasta 250oC.

2.- Hornos con sistema a gas Los hornos que utilizan este sistema toman el nombre de hornos de reverbero ya que el calor de los productos de combustin es transmitido al material calentado, con el que estn en contacto directo, por conveccin y radiacin directa desde los gases calientes o por reflexin desde las paredes calientes del horno. Los mtodos para calentar con este sistema son con fuego directo, por arriba, por abajo o por tubos radiantes. Los mtodos de calentamiento directo se utilizan cada vez ms, debido a las mejoras en el diseo y control de los quemadores de gas, especialmente para temperaturas mayores de 650 C.

El horno calentado por abajo es excelente para temperaturas de trabajo de entre 400 a 1000 C, debido a que el material calentado queda protegido de las elevadas temperaturas del combustible ardiendo. Las condiciones de desarrollo dentro del horno como la temperatura y la atmsfera pueden ser controladas fcilmente

3.- Horno Hoffman o multicmara Este tipo de horno se llama tambin anular, en las fbricas de ladrillos y tejas este horno ocupa un lugar preponderante ya que quema consecutivamente, con zona de fuego viajera, y con gran aprovechamiento de calor. El material se encuentra en cmaras consecutivas montadas en forma de anillo, el producto no se desplaza, lo hace la zona de fuego que va pasando por las diferentes cmaras, en cada una de ellas se sigue el procedimiento de calentamiento y enfriamiento como en un horno intermitente, pero con la contigidad de las cmaras, por esta caracterstica se lo clasifica en la zona de hornos intermitentes. El calor se aprovecha mejor; la longitud de este tipo de horno puede ir de 60m a 100m, el canal est dividido en 14 a 20 cmaras.

2 Consumo de energa en hornos para cermica Un criterio valido al momento de elegir que tipo de horno se debe implementar en una fabrica de produccin de cermica estructural, es la cantidad de consumo de energa promedio necesaria para quemar un cierto volumen de material, un ndice de este factor de consumo especifico de energa trmica por tipo de horno en MJ/ton .

3 La coccin tcnica de elementos de arcilla 3.1 El cocido de productos de arcilla La coccin cermica es un proceso de 18densificacin. El calor que llega a la pasta sirve para desencadenar todo un conjunto de reacciones, entre las que cabe distinguir: Reacciones qumicas. Eliminacin de porosidad. Transformaciones cristalinas 19polimrficas. Produccin de micro grietas. El proceso de coccin se inicia con reacciones en estado slido: rotura de enlaces qumicos, descomposicin de minerales y formacin de puentes de unin. Ms tarde se inicia la generacin de lquido, ya que una parte de los componentes funden. Todo ello conduce, como muestra la figura 2.46, a una densificacin de la masa. A su vez el cuerpo adquiere una rigidez que le confiere las propiedades cermicas caractersticas. 3.1.1 El cocido Al iniciarse la quema, el elemento cermico comienza a desprender agua que no se ha evaporado en el proceso de secado, para conseguir un secado uniforme de toda la pieza, se controla cuidadosamente la temperatura y la humedad, minimizando as tensiones, distorsin y agrietamiento.

A partir de los 100 C aproximadamente el agua que se encuentra entre las plaquetas de arcilla o agua intermolecular se evapora y es la causa de la mayor parte de la contraccin. Al ir aumentando la temperatura del horno, el crudo se encoge ligeramente y las partculas de arcilla comienzan a unirse entre s, actuando como si fuera un pegamento. Para llegar a tener caractersticas de rigidez y resistencia de una pieza cermica se la somete al proceso de coccin.

Durante el calentamiento, la arcilla se deshidrata eliminando el agua que forma parte de la estructura cristalina de la caolinita y empieza la vitrificacin o la fusin.

3.1.3 Las curvas de temperatura en el horno tnel Curvas esttica y dinmica de temperatura El horno puede estar provisto de termocuplas u otros tipos de sensores de temperatura instalados en las paredes laterales, en la parte superior de la bveda; en donde indican la temperatura correspondiente del punto donde estn ubicados. La representacin de dichas temperaturas se denomina curva esttica de temperatura (Curva A) figura 2.48, entonces esta grafica representa la temperatura monitoreada por los sensores en el interior de la bveda Sin embargo la temperatura real a la que esta sometido el material no es la que indica el instrumento sino que corresponde a un valor sensiblemente inferior. Para determinar esta temperatura se debe introducir uno o ms, sensores entre la carga de la vagoneta e ir registrando las temperaturas. Esta grfica se la denomina curva dinmica de temperatura (Curva B) figura 2.48, ella representa la temperatura real que se tiene en la carga la cual es ligeramente inferior, en el caso del diseo del horno tnel, trabajaremos con la curva esttica (curva A); por la razn que vamos a tener instaladas solo termocuplas en la parte superior de la bveda. Al momento de disear el arco o cpula superior, se tomar en cuenta que se debe eliminar el nefasto efecto que produce una mala distribucin de la temperatura, y recirculacin del calor

5.2 Fundamentos en la transferencia de calor en hornos cermicos 5.2.1 La calidad de la transferencia de calor En los hornos convencionales es difcil conseguir que el calor llegue de forma simultnea y homognea a todas las partes de la carga. Si la carga es muy compacta, en la primera etapa de precalentamiento, slo ganan temperatura las partes expuestas a la radiacin mientras que las otras partes permanecen fras. Ello puede provocar roturas. Para minimizar el problema se disminuye la velocidad de avance de la vagoneta, en el calentamiento con lo que el ciclo de coccin se alarga. El esquema presentado muestra diversas posibilidades de mejorar la transferencia de calor por medio del flujo de gases generados por quemadores de alta velocidad

5.2.2 La propagacin del calor en los medios densos Determinadas piezas, ya sea por su forma, espesor, dimensiones, por problemas de estabilidad mecnica, deben colocarse en forma de paquete compacto, como el ejemplo de las tejas de la figura Esto supone un freno total a la radiacin trmica y, como consecuencia, una deficiencia en la transferencia de calor. En este caso el calor se transmitir por conduccin solamente desde el exterior hacia el interior del paquete.

5.2.3 La transmisin de calor por el interior de la masa cermica Desde la periferia de la pieza el calor se transmite al interior por conduccin, con una efectividad que viene gobernada por la expresin:

La transferencia de calor es un proceso en el cual se intercambia energa en forma de calor entre distintos cuerpos, o si es el caso entre las diferentes partes de un mismo cuerpo que estn a distinta temperatura. El calor se transfiere mediante tres tipos: Conduccin Conveccin Radiacin Aunque estos tres procesos pueden tener lugar simultneamente, puede ocurrir que uno de los mecanismos predomine sobre los otros dos. Por ejemplo, el calor se transmite a travs de la pared

de un horno fundamentalmente por conduccin, la atmsfera caliente dentro de un secadero de productos cermicos se trasmite hacia las piezas por conveccin, y la tierra recibe calor del sol casi exclusivamente por radiacin. Conveccin forzada en tuberas De forma general la transferencia de calor por conveccin es:

Conveccin natural en una placa plana vertical Considrese la placa plana vertical mostrada en la figura 2.66. Cuando se calienta la placa, se forma, como se muestra en la figura, una capa lmite de conveccin natural. El perfil de velocidades en esta capa lmite es completamente distinto al perfil de velocidades en la capa lmite de la conveccin forzada. En la pared la velocidad es nula por la condicin de no deslizamiento; aumenta hasta un valor mximo y despus disminuye hasta cero en el borde de la capa lmite, ya que las condiciones de la corriente libre estn en reposo en el sistema de conveccin natural. El desarrollo inicial de la capa lmite es laminar; pero a una cierta distancia del borde de ataque, dependiendo de las propiedades del fluido y de la diferencia de temperaturas entre la pared y el ambiente, se forman torbellinos, y comienza la transicin a capa lmite turbulenta.Ms arriba, en la placa, la capa lmite puede llegar a ser completamente turbulenta.

El nmero de Reynolds representa la relacin entre las fuerzas viscosas; aqu en la conveccin natural, se requiere introducir otro nmero adimensional, el mismo que representar las fuerzas de flotabilidad y las fuerzas viscosas que actan sobre el fluido. Si se relaciona la ecuacin de transferencia de calor para conveccin libre con el nmero de Reynolds, se llega a obtener el llamado nmero de Grashof (GrL), este nmero va a tener el mismo papel que Reynolds en la conveccin forzada; as que determina el tipo de rgimen de flujo, laminar o turbulento. De manera que:

El coeficiente de dilatacin volumtrica puede determinarse de las tablas de propiedades del fluido. Para gases ideales se puede calcular a partir de

donde T es la temperatura absoluta del gas.

You might also like

- TABLAS A - Elementos de Máquinas y Fundamentos de Diseño - C11021 - Prof. César MayorDocument27 pagesTABLAS A - Elementos de Máquinas y Fundamentos de Diseño - C11021 - Prof. César MayorRobert CumpaNo ratings yet

- Examen Final Sistemas de Potencia (ML 511) : P.A.: 2017-II Fecha: 12/12/2017Document2 pagesExamen Final Sistemas de Potencia (ML 511) : P.A.: 2017-II Fecha: 12/12/2017Robert Cumpa100% (1)

- Sistemas de Potencia: Examen SustitutorioDocument2 pagesSistemas de Potencia: Examen SustitutorioRobert CumpaNo ratings yet

- Ali Express Dropshipping GuiaDocument26 pagesAli Express Dropshipping GuiaDaturaFeroxNo ratings yet

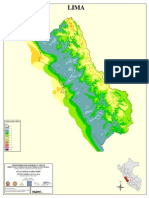

- Mapa Eolico de LimalimaDocument2 pagesMapa Eolico de LimalimaMaicol NestaresNo ratings yet

- Reflexion Sobre La Salud)Document4 pagesReflexion Sobre La Salud)Ian AsNo ratings yet

- Mecanica Fluidos Analisis DiferencialDocument43 pagesMecanica Fluidos Analisis DiferencialjoejimqbNo ratings yet

- Profeta Daniel - 7Document19 pagesProfeta Daniel - 7Robert CumpaNo ratings yet

- Con M4 192Document1 pageCon M4 192Robert CumpaNo ratings yet

- Terminos de Referencia Esp Inst. MecanicasDocument12 pagesTerminos de Referencia Esp Inst. MecanicasRobert CumpaNo ratings yet

- RR N0275 PDFDocument26 pagesRR N0275 PDFjuanjo2468No ratings yet

- Profeta Daniel - 7Document19 pagesProfeta Daniel - 7Robert CumpaNo ratings yet

- IR2110 Calculo de Capacitor y DiodoDocument3 pagesIR2110 Calculo de Capacitor y DiodoRobert CumpaNo ratings yet

- Hackaton Manufacturera 2017 - BasesDocument10 pagesHackaton Manufacturera 2017 - BasesJavsarNo ratings yet

- Ali Express Dropshipping GuiaDocument26 pagesAli Express Dropshipping GuiaDaturaFeroxNo ratings yet

- Corre Dent Ada CauchoDocument10 pagesCorre Dent Ada Cauchohexapodo2No ratings yet

- Cómo Eliminar Ruidos Eléctricos en Micr... Ic. - Kits de Electrónica y CircuitosDocument5 pagesCómo Eliminar Ruidos Eléctricos en Micr... Ic. - Kits de Electrónica y CircuitosRobert CumpaNo ratings yet

- Grados de IndeterminacionDocument8 pagesGrados de IndeterminacionEdwin EajvilNo ratings yet

- Calendario Academico 2016Document1 pageCalendario Academico 2016johanNo ratings yet

- s29 PDFDocument414 pagess29 PDFDavid A Nuevesiete100% (1)

- Lab 2 IR2110Document15 pagesLab 2 IR2110crisvasco100% (3)

- Tarifas de ensayos de laboratorio 2015Document8 pagesTarifas de ensayos de laboratorio 2015Kykyn AlmiNo ratings yet

- Dispositivos PDFDocument4 pagesDispositivos PDFRobert CumpaNo ratings yet

- Qué Es TkinterDocument1 pageQué Es TkinterRobert CumpaNo ratings yet

- Rodamiento - 2302 1Document1 pageRodamiento - 2302 1Robert CumpaNo ratings yet

- Cotizacion Soportes FabertekDocument1 pageCotizacion Soportes FabertekRobert CumpaNo ratings yet

- SYLLABO de ConstituciàN y Derecho E, Presarial - UNIDocument8 pagesSYLLABO de ConstituciàN y Derecho E, Presarial - UNIRobert CumpaNo ratings yet

- Codigo de Proteccion y Defensa Del or INDECOPIDocument63 pagesCodigo de Proteccion y Defensa Del or INDECOPIStephanie NazarioNo ratings yet

- Uniones Soldadas Sexta Edicion 2013 PDFDocument21 pagesUniones Soldadas Sexta Edicion 2013 PDFjhonnyNo ratings yet

- Ley Organica de MunicipalidadesDocument68 pagesLey Organica de Municipalidadeskikechay1No ratings yet

- DUROVIN M210-SWR-WHT Ver#1 - Agosto - 20Document1 pageDUROVIN M210-SWR-WHT Ver#1 - Agosto - 20Arnold Gutierrez PeraltaNo ratings yet

- Clemente Pérez PaulaDocument198 pagesClemente Pérez PaulaCamilaNo ratings yet

- Practica N°7 - TENSIÓN SUPERFICIALDocument7 pagesPractica N°7 - TENSIÓN SUPERFICIALcelina ninaNo ratings yet

- Pruebas Rápidas2Document22 pagesPruebas Rápidas2Ana_Cristina_S_923433% (3)

- Semana 11 HIDROCDocument59 pagesSemana 11 HIDROCJOSHUA ADHEL LOAYZA MEZANo ratings yet

- Riesgos Laborales Relacionados Con El Medio Ambiente PDFDocument304 pagesRiesgos Laborales Relacionados Con El Medio Ambiente PDFWilliam Espinoza OrellanaNo ratings yet

- Oxidación, Digestión, Movilización y Transporte de Ácidos GrasosDocument12 pagesOxidación, Digestión, Movilización y Transporte de Ácidos GrasosSofia Micaela Franco ZevallosNo ratings yet

- Ejercicio de ToberaDocument2 pagesEjercicio de ToberaPicNo ratings yet

- Diapositivas BateriasDocument11 pagesDiapositivas BateriasJosé Mora100% (1)

- Triptico AntaminaDocument2 pagesTriptico AntaminapruebapruebaNo ratings yet

- Manual Micamb 250511Document90 pagesManual Micamb 250511Karla Coll PachecoNo ratings yet

- El funcionamiento del alcoholímetroDocument1 pageEl funcionamiento del alcoholímetroFerchuy KansaguiNo ratings yet

- Biologia-Ochoa Kevin-Extraccion de AdnDocument6 pagesBiologia-Ochoa Kevin-Extraccion de AdnOCHOA TUAREZ KEVIN DAVIDNo ratings yet

- HT Floor Chem E204 HRDocument2 pagesHT Floor Chem E204 HRFernando AlcocerNo ratings yet

- Lava Traste SDocument5 pagesLava Traste Sjon21delNo ratings yet

- Elaboracion de Cerveza ArtesanalDocument12 pagesElaboracion de Cerveza ArtesanalGino Picatto100% (1)

- RTCA - PLAGUICIDAS - DE - USO - DOMESTICO - REQUISITOS - DE - REGISTRO (Formulario)Document20 pagesRTCA - PLAGUICIDAS - DE - USO - DOMESTICO - REQUISITOS - DE - REGISTRO (Formulario)Ana CorralesNo ratings yet

- Deformación PlanaDocument4 pagesDeformación PlanaFabian TorresNo ratings yet

- 1 Medios de Cultivo PDFDocument5 pages1 Medios de Cultivo PDFSueños PCNo ratings yet

- Calcular Cantidad Baritina SurgenciaDocument4 pagesCalcular Cantidad Baritina SurgenciaVeronica Gutierres CruzNo ratings yet

- Unidad 1 Generalidades y Conceptos BasicosDocument74 pagesUnidad 1 Generalidades y Conceptos BasicoslizanadiazNo ratings yet

- Refuerzo 2 ESO Fisica Quimica Estados de La MateriaDocument7 pagesRefuerzo 2 ESO Fisica Quimica Estados de La MateriaManuel GarayNo ratings yet

- Prueba Comprensión Del Medio Natural Social y CulturalDocument8 pagesPrueba Comprensión Del Medio Natural Social y CulturalscanikiNo ratings yet

- Cuaderno de Ejercicios MolliereDocument21 pagesCuaderno de Ejercicios MolliereCesar Huiza Sotelo100% (1)

- Asignacion de CienciasDocument10 pagesAsignacion de CienciasErick TejadaNo ratings yet

- Catalogo Galgas 2011Document13 pagesCatalogo Galgas 2011Leito Leito RodriguezNo ratings yet

- 1era Modulo 11.Document29 pages1era Modulo 11.Vacute VásquezNo ratings yet

- S3-TAREA1-C1-ENSAYO Contaminación Ambiental y Agentes Contaminantes-C1Document12 pagesS3-TAREA1-C1-ENSAYO Contaminación Ambiental y Agentes Contaminantes-C1Rosa QuiñonezNo ratings yet

- Ficha Tecnica 3m Filtro 2297 p100 Segutecnica PDFDocument2 pagesFicha Tecnica 3m Filtro 2297 p100 Segutecnica PDFJUAN CAMILO SANCHEZ RAMIREZNo ratings yet

- Procedimiento mantenimiento destiladorDocument2 pagesProcedimiento mantenimiento destiladormaolyNo ratings yet