Professional Documents

Culture Documents

Cap 1

Uploaded by

Rubén Madariaga L.Copyright

Available Formats

Share this document

Did you find this document useful?

Is this content inappropriate?

Report this DocumentCopyright:

Available Formats

Cap 1

Uploaded by

Rubén Madariaga L.Copyright:

Available Formats

LIMPIEZA Y DECAPADO DE PIEZAS METALICAS CAPITULO I

1

CAPITULO I

LIMPIEZA Y DECAPADO DE PIEZAS METLICAS

1.1 INTRODUCCION

Para que un sistema de recubrimiento electroestatico tenga xito, es esencial

una preparacion adecuada de la superIicie. Nunca se insistira suIicientemente sobre

la importancia que tiene la eliminacion del aceite, la grasa, los recubrimientos

antiguos y los contaminantes superIiciales (como restos de laminacion y oxido).

El rendimiento de cualquier recubrimiento de pintura depende directamente

de la preparacion correcta y cuidadosa de la superIicie antes de su aplicacion. Si la

preparacion de la superIicie es incorrecta o incompleta, incluso el sistema de

proteccion mas caro y tecnologicamente mas avanzado, Iracasara.

En cualquier proceso productivo la calidad del bien es esencial por lo tanto es

menester tener las herramientas necesarias para poder conseguir un acabado lo mas

cercano posible a la perIeccion, para la preparacion de superIicies a ser pintadas en

un sistema de pintura electroestatico existen diIerentes mtodos y procesos que se

pueden seguir, a continuacion nombraremos algunos de ellos:

El Decapado.- El decapado consiste en baar el elemento a ser decapado

(retirado de oxido), en una solucion decapante principalmente constituida por un

acido y agua, el tiempo del bao depende de Iactores como la concentracion del

acido, el volumen de la pieza.

El FosIatizado.- Consiste en cubrir la superIicie a ser pintada con una

solucion de IosIato, es un proceso que requiere una dosiIicacion correcta, cuando la

concentracion es baja la pieza se oxidara rapidamente, y lo contrario el utilizar una

solucion altamente concentrada deriva en un gasto de recursos innecesario ya que el

resultado Iinal es el mismo.

LIMPIEZA Y DECAPADO DE PIEZAS METALICAS CAPITULO I

2

El Descascarillado.- Descascarillado es la eliminacion de una gruesa capa de

oxido visible en la superIicie. Este proceso se hace rutinariamente en la planta

siderurgica antes de entregar el material al consumidor Iinal. El descascarillado es un

proceso que suele constar de dos Iases, una para desprender mecanicamente la

cascarilla de laminacion, la segunda para retirar la cascarilla suelta de la superIicie

metalica.

El Pasivado.- El pasivado se suele producir de modo espontaneo en las

superIicies de acero inoxidable, sin embargo con el tol es necesario Iavorecer el

proceso con tratamientos de acido oxidante. A diIerencia del decapado, durante el

pasivado mediante acido no se elimina metal alguno de la superIicie, en cambio la

calidad y el espesor de la capa pasiva crecen rapidamente.

La Limpieza.- No puede dependerse solamente de los tratamientos por acido

para la eliminacion de aceites, grasas, o contaminantes inorganicos, puede ser

necesaria la combinacion de tratamientos de desengrasado, limpieza, decapado y

pasivado para preparar adecuadamente las superIicies de metal mecanizadas o

manuIacturadas para las condiciones de trabajo previstas. Si las piezas estuviesen

sensiblemente cubiertas de grasa o aceite, entonces debera realizarse una operacion

de limpieza antes del tratamiento por acido.

La empresa cuenta con una inIraestructura adquirida algunos aos atras pero

que no ha sido utilizada hasta ahora, dicha inIraestructura consta de unos tanques

metalicos con recubrimiento de Iibra de vidrio, tres en total y aptos para llevar a cabo

un proceso de desengrase, decapado y enjuague.

1.2 DESENGRASADO

Normalmente es necesario realizar un tratamiento de desengrasado para

eliminar los residuos de aceites y grasas de la superIicie de la pieza. Para ello se

introducen las piezas en baos desengrasantes que contienen agentes tensoactivos

LIMPIEZA Y DECAPADO DE PIEZAS METALICAS CAPITULO I

3

cuya eIicacia depende de la concentracion del desengrasante, la temperatura del bao

y la duracion del tratamiento.

Un buen desengrasado evita el arrastre de aceites y grasas a las Iases de

tratamiento posteriores, Iacilitando ademas la valorizacion de los residuos y

subproductos obtenidos.

La eIectividad en la limpieza y el desengrase de metales es vital para todas las

industrias en las que el proceso de produccion incluye la Iabricacion o el montaje de

piezas metalicas principalmente, las industrias de automocion, aviacion,

electrodomsticos y metalmecanica.

Durante los diversos pasos del proceso de produccion, deben limpiarse el

aceite, Iluidos y grasas de las piezas metalicas, se pueden utilizar disolventes

clorados para este proceso sin embargo, como alternativa segura, economica y

ecologica se puede sustituir el uso de disolventes por el de detergentes sin IosIato

(detergente comun y corriente), estas soluciones son disparadas en Iorma de spray

sobre las piezas, recuperando y reutilizando el exceso. Los sistemas cerrados pueden

recuperar y depurar las soluciones separando aceites y particulas para su reutilizacion

de Iorma continua durante un tiempo, con solo aadir algo de disolucion Iresca para

reponer las prdidas de evaporacion y liquido residual.

El desengrase es de gran importancia antes de proceder al decapado,

IosIatizado o pintado, ya que siempre puede quedar adherida una Iinisima pelicula de

grasa, lo que puede generar recubrimientos de poca adherencia e incluso podria

llegar a impedir la Iormacion de la pelicula.

El estado y tamao de las piezas es lo que determina el procedimiento a

emplear como asi tambin el tipo de instalacion a utilizar, por ejemplo para piezas

que Iueron recin mecanizadas, sin oxidos o cascarillas, y solo ligeramente

engrasadas, sera suIiciente con un desengrase ligero o un desengrase alcalino suave,

en el caso contrario se hara necesario un desengrase enrgico alcalino o por

emulsion.

LIMPIEZA Y DECAPADO DE PIEZAS METALICAS CAPITULO I

4

1.2.1 Desengrase con solventes

Algunos solventes, como el solvente industrial, el tolueno, etc., han llegado a

tener gran aceptacion dado su sencillo manejo y el buen resultado que se obtiene, los

disolventes clorados, (tricloroetileno, percloroetileno) son tambin, especialmente

eIectivos para disolver grasas, aceites y ceras tienen caracteristicas interesantes,

como la posibilidad de dejar secar las piezas luego de tratadas, la capacidad de

Iormar peliculas residuales, y ademas son Iacilmente recuperables. En el mismo

equipo desengrasante, pueden ser utilizados en ebullicion, por inmersion en liquido o

vapor. El tricloroetileno se descompone por accion del aluminio, por lo que se

recomienda percloroetileno.

El desengrase con disolventes se puede realizar de tres maneras basicas:

1.2.1.1 Desengrase lquido en fro o en caliente

Consiste en la inmersion de las piezas en el disolvente, en un recipiente

adecuado. El disolvente debe ser utilizado un numero limitado de veces, ya que la

grasa y aceite que se desprenden de las piezas pueden llegar a esparcirse en las

nuevas piezas a desengrasar, y anular el eIecto del disolvente.

1.2.1.2 Desengrase por vapor de solventes

Generalmente se emplean solventes clorados. El mtodo que normalmente se

utiliza consiste en exponer la pieza al vapor del solvente que se genera en una cuba,

donde se calienta el liquido y se produce una nube, que al tocar la pieza Iria se

condensa y arrastra la grasa al Iondo de la cuba, dejando la pieza totalmente

desengrasada.

1.2.1.3 Desengrase por trapeo

Es un mtodo utilizado para desengrasar piezas de Iorma regular y en numero

no muy abundante, consiste en quitar de la pieza, con un trapo embebido en solvente,

los materiales que pudieran perjudicar la adherencia, El lienzo y el disolvente deben

LIMPIEZA Y DECAPADO DE PIEZAS METALICAS CAPITULO I

5

ser cambiados a menudo para evitar esparcir la contaminacion. No puede

considerarse como un mtodo industrial recomendable.

1.2.2 Desengrase alcalino

De los procedimientos previos al IosIatizado, el desengrase alcalino se

considera el mas utilizado, dado su buen resultado. Este tipo de desengrase se realiza

en caliente, a temperaturas entre 60 C y 90 C y generalmente con agitacion, para

acelerar el proceso, el equipo necesario para este tipo de desengrase puede ser muy

variado, desde una simple cuba de inmersion hasta una instalacion automatizada.

Este proceso se eIectua en el primer tanque de la linea de limpieza del

material, en el mismo se preparara agua con detergente comun y estara dotado de un

sistema de bombeo para recirculacion del Iluido, la vida util del Iluido dependera de

la cantidad de material que se procese y la Irecuencia de utilizacion, y obviamente

tambin de cuan sucio sea el material que pase por ahi, cuando el material es

insertado en este tanque el sistema de bombeo tomara el liquido contenido en el, y a

continuacion lo expulsara a presion por la parte superior del tanque, logrando la

recirculacion del Iluido desengrasante y que el material se libre de grasa

completamente.

1.3 DECAPADO

1.3.1 Definicin

El proceso de decapado tiene como objeto eliminar los oxidos metalicos, la

cascarilla de Iabricacion, el oxido de recocido y el orin de las piezas para que se

queden quimicamente limpias.

LIMPIEZA Y DECAPADO DE PIEZAS METALICAS CAPITULO I

6

Los Iactores mas importantes que inIluyen a la hora de mantener el bao de

decapado son: la concentracion de acido, la temperatura del bao, y la duracion del

tratamiento.

La concentracion del bao de decapado es de un 14-16 en peso en caso de

utilizar acido clorhidrico y de un 10-14 en peso para el acido sulIurico, siendo la

temperatura de trabajo de 60 80 C.

Como consecuencia se utiliza la inspeccion visual como mtodo mas

adecuado para controlar el estado de decapado de los materiales.

En las cubas de decapado, se van introduciendo utillajes y demas materiales

en Iuncion de la concentracion de acido existente en cada cuba. En caso de que el

decapado del material no sea correcto, se volvera a sumergir el material en la cuba

hasta que se encuentre limpio.

El pre-tratamiento de una superIicie se puede deIinir como una preparacion

para dejarla en condiciones de recibir una capa de pintura (acabado organico) que la

proteja y la embellezca.

La superIicie a cubrir debe estar libre de elementos extraos (grasas, polvo,

humedad, pintura anterior, oxido, ceras, etc.) y para lograrlo es necesario proceder a

un pre-tratamiento, indicado para cada caso.

Las piezas a pintar habitualmente presentan huellas de mecanizado, es decir

de haber suIrido una transIormacion exterior por medios mecanicos (laminado,

estampado, cepillado, torneado, etc.) y es muy probable que las partes sometidas a

estos procesos presenten una capa de aceite o grasa. Los otros sectores de las piezas

no tocados en la elaboracion suelen presentarse recubiertos de una pelicula de oxido

natural o de cascarilla.

Para lograr que el acido ataque unicamente el oxido y no al metal en si, se

emplean inhibidores que atacan al oxido sin aIectar a la velocidad de decapado. Los

inhibidores, aumentan la vida del bao y limitan las emisiones de vapores acidos a la

atmosIera ya que estan Iormados por compuestos que evitan estas emisiones. Son un

LIMPIEZA Y DECAPADO DE PIEZAS METALICAS CAPITULO I

7

Iactor importante en el acabado del material ya que permiten obtener una superIicie

mas lisa.

Existen varias Iormas de realizar el decapado de piezas metalicas, asi como

diIerentes productos destinados a este Iin en los articulos subsiguientes se podra

apreciar algunos de ellos.

1.3.2 Mtodos de decapado

Si las piezas a pre-tratar estuvieran cubiertas de oxido o cascarilla se pueden

emplear sistemas mecanicos o quimicos, siendo comunmente utilizados el acido

(quimico) o el arenado (mecanico).

El decapado mecanico esta basado en proyectar enrgicamente contra las

piezas a limpiar particulas similares en tamao, en una accion constante que

determina la remocion de oxidos o cascarillas. Con maquinas a base de aire

comprimido se pueden proyectar particulas de silice, corindon o granallas Irreas.

Dado su bajo costo el decapado con acidos es el mas utilizado en la industria,

siendo los mas comunes los acidos sulIuricos, clorhidricos y IosIoricos. Los

principales mtodos, empleados por los especialistas, en el decapado de elementos

enteros o grandes superIicies son: El decapado por inmersion en tanque y el

decapado por aspersion.

1.3.2.1 Decapado por inmersin en tanque

La inmersion en tanque normalmente conlleva el decapado en las

instalaciones del Iabricante. El decapado por aspersion puede realizarse en cualquier

parte, pero debe ser ejecutado por especialistas con los procedimientos y equipos

adecuados de seguridad y eliminacion de acido.

La inmersion en tanque tiene la ventaja de tratar todas las superIicies del

elemento para lograr una optima resistencia a la corrosion y un acabado uniIorme, es

tambin la mejor opcion en aspectos de salud y seguridad puesto que siempre se

LIMPIEZA Y DECAPADO DE PIEZAS METALICAS CAPITULO I

realiza en el lugar de Iabricacion. El decapado llevado a cabo en las instalaciones de

un Iabricante o minorista de productos metalicos, donde el proceso puede ser

minuciosamente controlado, minimiza ademas el impacto medioambiental del

proceso.

Es importante que todos los rastros de productos, residuos y desechos de

decapado se eliminen completamente de la superIicie de las piezas de metal, para

conseguir una superIicie completamente resistente a la corrosion y sin manchas de

oxido.

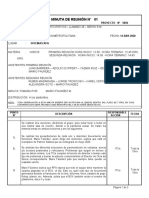

Figura1.1 Decapado por inmersin en tanque

1.3.2.2 Decapado por aspersin

El decapado por aspersion puede aplicarse en el sitio donde Iinalmente seran

instaladas las piezas y no requieren conocimientos especializados para su ejecucion

eIectiva y segura. Es importante disponer de una experiencia y supervision

adecuadas para minimizar los riesgos a la salud, seguridad y medio ambiente al

tiempo que se obtiene una superIicie correctamente decapada.

Puede producirse corrosion en las zonas tratadas si los tiempos de contacto

con el acido y los procedimientos de aclarado Iinal no Iuesen controlados

adecuadamente conIorme a las instrucciones del proveedor. Los tiempos de contacto

para los diIerentes metales pueden variar. Es importante que los operarios sean

LIMPIEZA Y DECAPADO DE PIEZAS METALICAS CAPITULO I

conscientes del tipo particular de metal que se esta decapando y los riesgos de los

productos empleados, de Iorma que se obtengan resultados seguros y satisIactorios.

Figura 1.2 Decapado por aspersin

El decapado por aspersion se aplicaria cuando tenemos piezas sumamente

grandes como para poder ser desarmadas para decaparlas por inmersion en un

tanque.

1.3.2.3 Decapado con disoluciones de acido sulfrico

Utilizado Iundamentalmente para hierro y acero no inoxidable y en menor

grado para el aluminio. El Acido SulIurico, de Iormula H2SO4, a temperatura

ambiente es un liquido corrosivo, es mas pesado que el agua e incoloro (a

temperatura y presion ambiente). El oleum tiene un olor picante y penetrante. Sus

nombres quimicos son acido sulIurico y acido sulIurico Iumante, tambin es llamado

aceite de vitriolo, acido de baterias y acido de Iertilizantes.

Utilizado Iundamentalmente para hierro y acero no inoxidable y en menor

grado para el aluminio.

Comunmente se utiliza una solucion de acido sulIurico en concentraciones

que varian entre un 5 y 25 , y temperaturas que oscilan entre los 50 C y los 70 C,

el tiempo del tratamiento esta regulado por distintos Iactores, siendo los mas

LIMPIEZA Y DECAPADO DE PIEZAS METALICAS CAPITULO I

10

importantes: la composicion del metal a decapar, la proporcion del acido y la

temperatura del bao, aumentando la velocidad de ataque con la concentracion.

Ventajas:

Bajo coste del liquido decapante.

Menor desprendimiento de vapores que con otros acidos.

No es necesario manejar grandes volumenes de acidos.

Desventajas:

La produccion de superIicies obscuras sobre el acero de alto contenido

en carbono.

El gran eIecto inhibidor sobre el acido de las sales del hierro en el

bao.

El alto coste energtico, ya que se necesita operar a altas temperaturas.

1.3.2.4 Decapado con disoluciones de acido clorhdrico

Utilizado Iundamentalmente para decapado de hierro y acero inoxidable. El

acido clorhidrico es un liquido transparente y toxico. Es altamente corrosivo, lo que

signiIica que inmediatamente ocasiona dao severo, como quemaduras, al contacto

intervine en el decapado de los metales Irreos con gran eIectividad en razon de

obtener velocidades de reaccion relativamente altas, se aplica en Irio y a elevada

concentracion; no se recomienda su uso en caliente ya que a mas de 40 C se

desprende cloruro de hidrogeno gaseoso que ademas de ser toxico, es corrosivo.

Las disoluciones del acido clorhidrico se utilizan en todos los casos en que el

sulIurico es poco eIectivo, como es el caso de la Iormacion de oxidos en atmosIeras

corrosivas si han suIrido algun tipo de deshidratacion previa al decapado o cuando se

desarrollan productos de corrosion sobre superIicies recubiertas con aceites o grasas

anticorrosivas de proteccion temporal con una larga exposicion a la intemperie.

LIMPIEZA Y DECAPADO DE PIEZAS METALICAS CAPITULO I

11

Ventajas:

Proporciona superIicies brillantes y lisas.

Existe menor posibilidad de corrosion localizada (picado) con otros

acidos.

Las sales del cloruro Ierroso no actuan como inhibidoras del proceso

hasta concentraciones hasta el 13.

Faciles lavados debido a la alta solubilidad de los cloruros.

Las capas galvanizadas se adhieren mejor al metal, con mayor

Iacilidad y son mas uniIormes.

Menos coste energtico debido a que las temperaturas son mas bajas.

Desventajas:

Al costo de la disolucion.

Necesidad de control de vapores.

Volatilidad

1.3.2.5 Decapado con disoluciones de acido fosfrico

Se utiliza para hierro y acero y da lugar a excelentes superIicies pasivadas,

protegidas y aptas para recubrimientos como pinturas. Este tipo de disolucion se

utiliza para el tratamiento de piezas moderadamente oxidadas, sin cascarilla su

eIectividad antes del IosIatizado es notable. Puede emplearse el acido a una

concentracion entre el 5 y el 20 y a una temperatura entre 50 C y 60 C. Lo mas

apreciable es que el lavado posterior no tiene que ser tan meticuloso como con los

otros acidos. Posee una ventaja adicional, pues siendo que el acido tiene propiedades

inhibitorias de la corrosion, cuando se usa en proporciones debajo del 2 queda

sobre la superIicie una pelicula de IosIato que la protege y establece una excelente

base para las pinturas. Esta cualidad se mejora notablemente pasivando las piezas

con una solucion de acido cromico al 0,5.

LIMPIEZA Y DECAPADO DE PIEZAS METALICAS CAPITULO I

12

Se trata de un acido relativamente dbil, si se compara con el acido sulIurico

o el acido clorhidrico, pero tiene la ventaja de no dejar residuos potencialmente

peligrosos sobre el metal, ya que en los huecos y poros se suele depositar una capa de

IosIatos de hierro complejos que no tienen inIluencia sobre la pelicula de

recubrimiento debido a su gran estabilidad.

De los tres acidos considerados, es el que tiene menor tendencia a producir

corrosion localizada.

1.3.2.6 Comparacin entre cidos decapantes

De los tres tipos de acidos mencionados anteriormente el acido IosIorico es el

mas ventajoso con respecto al acido sulIurico y el acido clorhidrico este tipo de

disolucion tiene sus ventajas con respecto a las mencionadas como son el de no

necesitar un control de emanacion de gases y no se necesita trabajar con temperaturas

elevadas, por lo cual el costo energtico es menor, ademas es menos propenso a la

corrosion e ideal cuando se tiene materia ligeramente oxidado.

Resulta mas seguro para los operadores y las instalaciones, pese a tratarse de

un acido es menos volatil, menos toxico, y menos agresivo que el acido sulIurico o el

acido clorhidrico, en caso de contacto con la piel basta enjaguar con abundante agua

para que no cause dao, por no emanar gases nocivos no solo que se ahorra en el

sistema de manejo de gases, sino que no resulta perjudicial para la salud de los

trabajadores.

Ademas el acido IosIorico se lo puede comprar libremente en las

concentraciones adecuadas, bajo nombres comerciales en empresas productoras de

quimicos para la industria dentro del pais.

1.4 EN1UAGUES

Una de las operaciones mas criticas en el proceso de metal-Iormado es la

preparacion de la pieza metalica Iormada para una operacion Iinal. Si la placa es

LIMPIEZA Y DECAPADO DE PIEZAS METALICAS CAPITULO I

13

Iormada, pintada, cromada o recubierta electrostaticamente, la calidad del acabado

Iinal depende del esIuerzo expandido para alcanzar una limpieza apropiada que es

compatible con los procesos Iinales.

La importancia de un enjuague abundante despus del desengrase y el

decapado no debe ser subestimada. El enjuague es un proceso de dilucion y su

Iuncion es remover el material soluble en agua de la superIicie de la pieza despus de

la limpieza. La mayoria de las estaciones de enjuague incluyen algun tipo de

inhibidor de la oxidacion para proteger la pieza metalica entre operaciones.

Cualquier adherencia de residuo tendra un eIecto negativo en operaciones

siguientes.

Todos los Iactores participantes deben ser balanceados para optimizar la

calidad del recubrimiento de la pieza terminada, estos Iactores incluyen las

caracteristicas mecanicas del sistema de limpieza, el tipo y composicion del

limpiador, sus parametros de operacion, etc.

Los limpiadores alcalinos son Iormulados inicialmente para ser compatibles

con todos los tipos de aceites y lubricantes sintticos y semisintticos solubles en

agua. Un metal puede utilizar un lubricante disponible en el mercado, los problemas

de recubrimiento y pintado, sin embargo, pueden ser evitados si se siguen

correctamente los principios basicos de limpieza.

En el tanque de enjugue al igual que en tanque de desengrasado se tiene

tambin un sistema de recirculacion de agua a base de una bomba centriIuga, esto

logra dos propositos uno es oxigenar el agua en reposo para que esta no pueda tomar

malos olores o convertirse en un Ioco inIeccioso, y el segundo es el de agitar, golpear

las piezas que se encuentran en la jaula, con un chorro de agua a presion para que sea

removido cualquier resto de compuestos que pudieron quedar adheridos de los

procesos anteriores.

Ciertamente este tanque sera el que necesite mayor reposicion de contenido, o

que esta se haga con mas Irecuencia debido a las perdidas por evaporacion o

LIMPIEZA Y DECAPADO DE PIEZAS METALICAS CAPITULO I

condensacion, ademas por que este sera contaminado mas rapidamente por agentes

externos provenientes de los dos primeros tanques y para lograr un buen enjuague se

necesita agua lo mas limpia posible.

Ahora mostremos como se ha determinado, los diIerentes procesos a

utilizarse, partiendo de la inIraestructura que posee la planta, su aspecto al inicio de

este trabajo era el siguiente:

Figura 1.3 Estado original de la planta

Se dispone de la estructura, el tecle elctrico con movimiento horizontal y

vertical, la jaula contenedora de material, tres cubas, en ellas se eIectuan los

procesos en este orden:

Desengrase

Decapado

Enjuague

Cada cuba puede contener 2,7m

3

de liquido sin embargo ninguna sera llenada

mas alla de un 60 para evitar derramamiento, el proceso consta de tres modos de

Iuncionamiento:

Modo manual 1

Modo manual 2

Modo automatico

LIMPIEZA Y DECAPADO DE PIEZAS METALICAS CAPITULO I

El modo manual 1, es a travs de una PC que Iunciona como terminal remoto,

este modo de Iuncionamiento se utiliza principalmente para ubicar la jaula en la

posicion de origen o en cualquier otra posicion si se desea, el modo manual 2 se

eIectua con un control externo que puede ser enchuIado al tablero de control este es

un control de mano de emergencia, y debera trabajarse en este modo de

Iuncionamiento unicamente si el terminal remoto no puede hacerlo, el modo manual

1 y 2 permiten el movimiento de la jaula en cualquier direccion dentro de los limites

de la estructura, el modo automatico es el modo preestablecido para trabajar, este

modo inicia en la posicion de origen, la jaula se eleva a su altura maxima permitida,

luego se mueve horizontalmente hasta ubicarse sobre el primer tanque, desciende y

se sumerge en este por un tiempo preestablecido segun la cantidad de material que se

encuentra en la jaula la evaluacion de la cantidad de material se la realiza con una

celda de carga que pesa el contenido de la jaula en la posicion de origen, este proceso

se repite para los tanques 2 y 3, una vez que la jaula sale del tercer tanque regresa

hasta ubicarse sobre la posicion de origen donde Iinalmente baja para terminar el

proceso.

La siguiente Iigura indica las diIerentes posiciones del sistema:

Figura 1.4 Ubicaciones de los componentes del proceso de decapado

Considerando los antecedentes, la instalacion que se posee y la experiencia de

la empresa en la elaboracion de sus productos el proceso se realiza en tres etapas bien

LIMPIEZA Y DECAPADO DE PIEZAS METALICAS CAPITULO I

16

deIinidas, la primera es el desengrase donde se utiliza detergente disuelto en agua a

temperatura ambiente con sistema de recirculacion de agua, el segundo paso es el

decapado con acido IosIorico en concentracion del 10, donde se mantiene una

temperatura de trabajo de entre 40 y 60 grados centigrados, y Iinalmente el enjuague

en agua limpia a temperatura ambiente, este tanque tambin tiene un sistema de

recirculacion.

La etapa de control se desarrolla en el Capitulo II, se utiliza un PLC de gama

baja para manejar todos los indicadores y actuadores, tambin las entradas digitales y

analogicas, el control de mano de emergencia es un accesorio original del tecle, el

terminal remoto corre un programa desarrollado bajo Labview, la comunicacion

entre el PLC y el terminal remoto se realiza mediante el protocolo industrial de

comunicacion MODBUS sobre una interIace serial RS485 de dos hilos, todo lo

reIerente al programa y la comunicacion entre los dos dispositivos se encuentra en el

Capitulo III, Iinalmente el balance Iinal del sistema esta destinado al Capitulo IV.

You might also like

- DI-E375 Chincolco - 07a V01equipos TopografíaDocument1 pageDI-E375 Chincolco - 07a V01equipos TopografíaRubén Madariaga L.No ratings yet

- Relación Agua - CementoDocument5 pagesRelación Agua - CementoRubén Madariaga L.100% (1)

- Minuta Terreno - Safi #369.735 - 22.11.23 - Rev.00Document12 pagesMinuta Terreno - Safi #369.735 - 22.11.23 - Rev.00Rubén Madariaga L.No ratings yet

- DI-E375 Chincolco - 04 v01 Organigrama Reposición Puente El MolinoDocument1 pageDI-E375 Chincolco - 04 v01 Organigrama Reposición Puente El MolinoRubén Madariaga L.No ratings yet

- 02 Bases PP.38.22Document322 pages02 Bases PP.38.22Rubén Madariaga L.No ratings yet

- Listado Documentos ExternosDocument1 pageListado Documentos ExternosRubén Madariaga L.No ratings yet

- Registro - Informe de AuditoriaDocument3 pagesRegistro - Informe de AuditoriaRubén Madariaga L.No ratings yet

- 5850 Minuta Reunion 14 Abr 2020 - 1Document2 pages5850 Minuta Reunion 14 Abr 2020 - 1Rubén Madariaga L.No ratings yet

- Procedimiento PretilesDocument8 pagesProcedimiento PretilesRubén Madariaga L.No ratings yet

- Contenidos - Presentación Del PAC - AIFDocument3 pagesContenidos - Presentación Del PAC - AIFRubén Madariaga L.No ratings yet

- Mapa de Proceso - AIFDocument1 pageMapa de Proceso - AIFRubén Madariaga L.No ratings yet

- RSA-10 Acta Reunión CoordinaciónDocument7 pagesRSA-10 Acta Reunión CoordinaciónRubén Madariaga L.No ratings yet

- Calificacion de Trabajo ASESRIA A LA INSPECCION FISCALDocument1 pageCalificacion de Trabajo ASESRIA A LA INSPECCION FISCALRubén Madariaga L.No ratings yet

- RSA-10 Acta Reun - Coord - #3Document4 pagesRSA-10 Acta Reun - Coord - #3Rubén Madariaga L.No ratings yet

- RSA-05 Notas de CambioDocument2 pagesRSA-05 Notas de CambioRubén Madariaga L.No ratings yet

- Color GripDocument5 pagesColor GripRubén Madariaga L.No ratings yet

- Informe LA03 Hallazgo en Ruta C-17Document4 pagesInforme LA03 Hallazgo en Ruta C-17Rubén Madariaga L.No ratings yet

- PICE Sello de Fricción CertificadaDocument6 pagesPICE Sello de Fricción CertificadaRubén Madariaga L.No ratings yet

- Plan de Inspeccion y Ensayos (PICE) - AsesoriaDocument8 pagesPlan de Inspeccion y Ensayos (PICE) - AsesoriaRubén Madariaga L.100% (2)

- Ord N°155 Homologación PumaGrip Tipo1Document2 pagesOrd N°155 Homologación PumaGrip Tipo1Rubén Madariaga L.No ratings yet

- Formato de Registro - Chequeo PICE en TerrenoDocument1 pageFormato de Registro - Chequeo PICE en TerrenoRubén Madariaga L.No ratings yet

- Luis Tapia, TricamDocument1 pageLuis Tapia, TricamRubén Madariaga L.No ratings yet

- Alcance Del Plan de La Calidad Del Contrato (PCDC)Document1 pageAlcance Del Plan de La Calidad Del Contrato (PCDC)Rubén Madariaga L.67% (3)

- Recepcion SAF 2022Document38 pagesRecepcion SAF 2022Rubén Madariaga L.No ratings yet

- As Del Mar ComidasDocument16 pagesAs Del Mar ComidasRubén Madariaga L.No ratings yet

- Registro de No Calidad - Ene-22Document3 pagesRegistro de No Calidad - Ene-22Rubén Madariaga L.No ratings yet

- Pendientes PACDocument1 pagePendientes PACRubén Madariaga L.No ratings yet

- Avance Del Plan de La Calidad Del ContratistaDocument1 pageAvance Del Plan de La Calidad Del ContratistaRubén Madariaga L.100% (2)

- Garrido Arilla, María Rosa. La Catalogación A Partir de 1970Document10 pagesGarrido Arilla, María Rosa. La Catalogación A Partir de 1970makohubner100% (1)

- TAREA 8 Electromagnetismo IDocument2 pagesTAREA 8 Electromagnetismo IAlberto RamirezNo ratings yet

- Met. MecDocument2 pagesMet. MecAlexis Guzmán MéndezNo ratings yet

- Poster - Karina MayorgaDocument1 pagePoster - Karina MayorgaKarina MayorgaNo ratings yet

- Aspectos Del Fuego y Los IncendiosDocument8 pagesAspectos Del Fuego y Los IncendiosAnonymous PiNRtfYJNo ratings yet

- Check List Equipo de Levante - MontacargasDocument2 pagesCheck List Equipo de Levante - MontacargasJorge LujanNo ratings yet

- Norma NTG 41085-Gua Instalacin de Adoquines PDFDocument43 pagesNorma NTG 41085-Gua Instalacin de Adoquines PDFLuis JimenezNo ratings yet

- TP 6 Cajita de MusicaDocument6 pagesTP 6 Cajita de MusicaJorge Isai Aleman OrtizNo ratings yet

- Sist Control II If 3Document11 pagesSist Control II If 3Raul CondorNo ratings yet

- Mejoramiento Del SueloDocument21 pagesMejoramiento Del SuelojoseNo ratings yet

- Chirajara Final Presentation SP 4-24-18pdfDocument45 pagesChirajara Final Presentation SP 4-24-18pdfCristian OrozcoNo ratings yet

- Bomba KSB WKL - ServicioDocument19 pagesBomba KSB WKL - ServicioVanessa Pajares Lanciato100% (1)

- E-ppry-An 003 Mantenimiento de Faja Transportadora Cvb027Document17 pagesE-ppry-An 003 Mantenimiento de Faja Transportadora Cvb027ivanovNo ratings yet

- Ejemplo 1: Determinar Los Diagramas de Fuerza Normal, Fuerza Cortante y Momento Flector para El Siguiente PórticoDocument40 pagesEjemplo 1: Determinar Los Diagramas de Fuerza Normal, Fuerza Cortante y Momento Flector para El Siguiente PórticoAngie Araceli Zavala SalinasNo ratings yet

- INFORME 11 de Labo de Fisica 3Document23 pagesINFORME 11 de Labo de Fisica 3luis100% (2)

- TESIS CIV456 - Chi PDFDocument212 pagesTESIS CIV456 - Chi PDFflavioNo ratings yet

- Tesis El PeñonDocument49 pagesTesis El PeñonJuanSebastianBenavidesNo ratings yet

- DFR Analisis Del Factor de Reduccion de Las Fuerzas SiDocument20 pagesDFR Analisis Del Factor de Reduccion de Las Fuerzas SiIVAN FRANKLIN GUERRERO ANAGUANo ratings yet

- Manual Horno Eléctrico PDFDocument8 pagesManual Horno Eléctrico PDFFer CurtinoNo ratings yet

- Laboratorio N 4Document21 pagesLaboratorio N 4Martin Eduardo Cruz RosalesNo ratings yet

- Puno Acora CapallaDocument142 pagesPuno Acora CapallaClaudioOrdoñezNo ratings yet

- NT935 Ed16 R1.7 EsDocument30 pagesNT935 Ed16 R1.7 EsAbraham TorresNo ratings yet

- Brochure EsavDoc DigitalDocument8 pagesBrochure EsavDoc DigitalCarlos ArceNo ratings yet

- Logica Matematica Fase 2Document11 pagesLogica Matematica Fase 2julianNo ratings yet

- Compresor MatteyDocument10 pagesCompresor MatteymvladimirNo ratings yet

- Humedad Chorizo KarlaDocument5 pagesHumedad Chorizo KarlaJORGE ALEJANDRO SANTANA WILSONNo ratings yet

- TUTORIA 7 - 04 AGOSTO 2023 - Unidad 5Document6 pagesTUTORIA 7 - 04 AGOSTO 2023 - Unidad 5Karen QuezadaNo ratings yet

- TF Edificios Grupo7Document162 pagesTF Edificios Grupo7MERLY JOAMELY PEÑA HUERTASNo ratings yet

- Auditorias de Seguridad VialDocument206 pagesAuditorias de Seguridad VialRaul Alberto Peniche Mendoza100% (8)

- 14 Aplicaciones Industriales de La Absorción de GasesDocument6 pages14 Aplicaciones Industriales de La Absorción de GasesValeria Catalina Galárraga Campoverde100% (2)