Professional Documents

Culture Documents

Tra Ducci On

Uploaded by

Jose Miguel AliagaCopyright

Available Formats

Share this document

Did you find this document useful?

Is this content inappropriate?

Report this DocumentCopyright:

Available Formats

Tra Ducci On

Uploaded by

Jose Miguel AliagaCopyright:

Available Formats

TRADUCCION DEL TEXTO DE PHENOMENA DE LA PAGINA 18-26 DE: ALIAGA MITA JOSE MIGUEL CUI: 20095476 Este mecanismo

de la interaccin metal gas en los procesos de soldadura por arco es con confirmado por los datos experimentales. Segn la cual elctrica sin cambios en el par dimetros del arco, aumento de la superficie total del bao de fusin es equivalente a la ampliacin de la parte de baja temperatura del bao de soldadura y reduce la tasa de nitrgeno la absorcin por la masa fundida de metal. Por lo tanto, la presencia de tensioactivos en el metal debe influir en el proceso de interaccin fusin de gas en los procesos de soldadura por arco. Sin embargo, la influencia de los agentes tensioactivos en la absorcin de gases por el metal en la zona de alta temperatura del bao de soldadura ser se manifiesta en un grado menor, que en la evolucin de los gases del metal. Es principalmente debido a dos razones: (i) la reduccin de la actividad superficial de los componentes con el aumento de la temperatura, que era, por ejemplo, ha sealado SI Popel , 21 para oxgeno y (ii) bajo agitacin intensa de la masa metlica fundida en la zona de alta temperatura, que conduce a los agentes tensioactivos a la deriva de la superficie del material fundido. La presencia de los tensioactivos debe tener un papel ms destacado en la evolucin de los gases del metal, en una regin menos mvil de la temperatura relativamente baja. Esto se confirma en particular, por los datos de I. Pokhodnya22 quien observ un aumento del contenido de hidrgeno en la soldadura metal en la presencia de silicio en la superficie activa en el metal. 1.4.3 LA CAPACIDAD DE GAS- ADSORCION Cambio de la saturacin y la evolucin de los gases son en cierta medida tambin depende la capacidad ya que en cada uno de los procesos implicados, uno de los inter - gas adsorcin mediar en etapas es de gas - adsorcin en la capa de superficie del metal. En este caso, la ms alta es la capacidad de adsorcin de gas - , (en otras palabras, mayor es su actividad en la superficie) , el ms fcil debe ser a la vez la absorcin y la evolucin del gas por el metal . Clculo de nitrgeno y la adsorcin de hidrgeno en aleaciones a base de hierro mostr que con el aumento del contenido de surfactantes ( C, Si , Cr, Mn ) en el metal , hay una disminucin de la concentracin superficial de nitrgeno y de hidrgeno . Este por lo general se atribuye a una disminucin del nmero de vacantes en la capa superficial, que podra ser ocupado por nitrgeno e hidrgeno. El proceso de transferencia de los gases de la atmsfera en el metal es tambin influyen por la composicin de la atmsfera y la tasa de formacin de gases pro - conductos en las reacciones procedentes de la superficie del caldo. De acuerdo con los datos de Whiteway , en la presencia de gases de complejos en la atmsfera , que contiene obligado oxgeno , por ejemplo , CO2, CO , SO2 y , transferencia de reactivo en la fase de gas ser difcil. Esto podra ser la razn de la disminucin observada de contenido de gas en soldar metal de la soldadura de gas, por ejemplo, en la soldadura de CO2, la atmsfera blindaje consiste principalmente en CO2 y CO Adems, en la soldadura en la oxidacin de los medios de comunicacin de gas, CO pueden formar en el metal gas interface, como resultado de la reaccin siguiente:

Adems, la curvatura de la superficie de las gotas metlicas del electrodo y la soldadura

Piscina dar lugar a una intensidad mucho ms alta de la formacin de CO, que en una superficie plana. Esto se deduce de la ecuacin:

Donde PrCO y PsCO son las presiones de equilibrio de CO por encima de la convexa y plana superficies, respectivamente; sm-G es la tensin superficial de la masa fundida de metal; MCO y RCO son la masa molecular y la densidad de CO, R es la constante del gas, T es la temperatura de metal tura; r es el radio de curvatura de la superficie de reaccin. Como se ve, el menor es el radio de curvatura de la superficie del metal, mayor es la presin parcial del monxido de carbono formado, y por lo tanto, menor es la probabilidad de transicin de los gases atmosfricos en el metal. Es known1, 24 que en los procesos de soldadura por arco de electrodos consumibles, las reacciones entre la masa fundida metlica y la atmsfera de gas o escoria proceden en gran medida en la fase de cada. Hay- tanto, con la reduccin en el tamao de gotas de electrodos metlicos, el contenido de nitro- generacin, hidrgeno y oxgeno en el metal de soldadura deben ser menores. 1.4.4 LA INFLUENCIA DE VACO Durante la soldadura por haz de electrones y la superficie proceder en el vaco, la interaccin del masa fundida de metal con la atmsfera de gas es de una naturaleza diferente. En primer lugar, en este caso, ninguna transicin de los gases en el metal se produce, pero la evolucin de gas de la de metal se llevar a cabo. El proceso de la evolucin de gas ser notablemente influenciado por la presencia de tensioactivos en la masa fundida. En segundo lugar, la desgasificacin en la soldadura de aceros resulta en un aumento de la capacidad de-oxidante de carbono. Esto conduce a los cambios de del equilibrio de reaccin (1.6) hacia la formacin de CO; an ms, en oxgeno contenidos por debajo del nivel de equilibrio, con un determinado elemento desoxidante, disolucin de las respectivas inclusiones de xidos no metlicos puede comenzar. Con respecto a la disociacin de todos los tipos de xidos, la cantidad de oxgeno, formando por unidad de tiempo puede se encuentran en la siguiente ecuacin, 26 siempre que el tamao de los xidos no se exceder 140 mm:

Donde d [O] / dt es la cantidad de oxgeno, el xido formado en la disociacin por unidad de tiempo; El pecado es el rea de superficie de la inclusin de disolucin; V es el volumen de la piscina de metal; bm es el coeficiente de transferencia de masa; [S] e es el contenido de oxgeno en el metal en equilibrio con el xido dada; [O] de corriente alterna es el contenido real de oxgeno en el metal. De la ecuacin (1.7), se deduce que la cantidad de oxgeno, formado como un resultado de la disociacin de xido, aumenta con la reduccin tanto del real contenido de oxgeno en el metal y el volumen del bao de fusin y el aumento del rea de la superficie de las inclusiones no metlicas. Los clculos mostraron (Figura 1.11 y Figura 1.12) que SiO2 y Cr2O3 inclusiones de hasta 10 mm de radio pueden disolver completamente en carbono-hierro en

3-5 seg. Con el aumento de Si y Cr contenido en la masa fundida, la velocidad de disolucin disminuye notablemente, lo cual est relacionado con la reduccin de [O]e 2 [O]ac Diferencia.

FIGURA 1.11 La dependencia del tiempo de la disolucin completa de SiO2 inclusiones en su tamao con diferente contenido de Si en el metal: (1) Si (0.01); (2) Si (0.03); (3) Si (0.06); (4) Si (0,1) (% en peso).

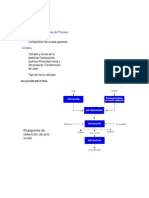

1.4.5 LA INFLUENCIA DE FLUJOS En la soldadura de arco cubierto de electrodos, en la soldadura por arco sumergido formador de escoria y algunas veces tambin en la soldadura de gas, varios flujos se utilizan para la proteccin de metal. Por lo tanto, vamos a Consideremos las caractersticas de transferencia de gas de la atmsfera en el metal y la espalda para el sistema de gas-escoria-metal. En este sistema, el caso general de metal de gas

FIGURA 1.12 La dependencia del tiempo de la disolucin completa de Cr2O3 inclusiones en su tamao con diferentes contenidos de Cr (% en peso) en el metal: (1) Cr (1), (2) Cr (3); (3) Cr (5).

Interaccin consiste en las siguientes etapas: transferencia de masa en la fase de gas; fase transferencia a travs de la interface gas-escoria, la transferencia de masa en la escoria, la transferencia de fase a travs de escoria-metal de interface; transferencia de masa en el metal. El esquema descrito es ms caracterstico de nitrgeno. El hidrgeno entra en el metal de soldadurapool mayora a partir del flujo. Esto est relacionado con el hecho de que una cierta cantidad de humedad es siempre presentar en los flujos, que se evapora en la calefaccin, y penetra en la formacin de arcos zona y se descompone con la evolucin de hidrgeno. Nitrgeno, probablemente, principalmente penetrados en el metal de la atmsfera, que pasa a travs de una capa de escoria. Es confirmado, en cierta medida, por los estudios de la influencia del espesor de flujo de capa en N2 y H2 contenido en el metal depositado (Tabla 1.1). El oxgeno llega al metal de soldadura sobre todo debido a las reacciones de intercambio entre la metal y escoria, por ejemplo, como resultado de las reacciones siguientes:

Apariencia de xido de hierro en la escoria, que se disuelve fcilmente en el hierro lquido, conduce a un aumento del contenido de oxgeno en el metal (Figura 1.13). Como se ve, el oxgeno contenido en el metal depende de la composicin de la escoria, formado en la soldadura. 1.4.6 EL PAPEL DE LA ESCORIA Veamos ahora los factores que influyen en la interaccin de los metales se funden con los gases en la presencia de escoria y cul es la naturaleza de esta influencia es. Es found29 que bsico escorias tienen mejor permeabilidad frente al hidrgeno, que los cidos. Por lo tanto, en la misma escoria basicidad, la adicin de componentes tales como FeO, MnO, y MgO conduce a la reduccin de la permeabilidad de hidrgeno de la escoria. Adems de escorias de tanto bsica y cida componentes, aumenta la viscosidad de la escoria y disminuye su permeabilidad frente al hidrgeno. Extraccin intensiva de hidrgeno de hidroxilo de la escoria es promovida por una Adems de los fluoruros para el flujo. Esto conduce a una marcada disminucin de hidrgeno contenido en el metal de soldadura. El hidrgeno puede ser eliminado de la escoria, y, por lo tanto, su contenido en el metal de soldadura puede reducirse debido a la electrlisis de la escoria lquida.

FIGURA 1.13 La dependencia del contenido de oxgeno en el metal de soldadura en el contenido en xido ferroso la escoria en la soldadura cubierto-electrodo: (1) revestimiento bsico; (2) recubrimiento cido. En re fusin por electro escoria, llevado a cabo en corriente alterna, que era posible reducir el hidrgeno contenido en el metal de 4 cm3 / 100 g , debido al paso de la electricidad directamente a travs de una capa de la escoria . Puesto que el nitrgeno penetra en el metal de la atmsfera, despus de haber pasado primero a travs de la escoria, el proceso de la interaccin de metal con nitrgeno depender de nitro concentracin de generacin en la escoria y en su movilidad difusin en la masa fundida de escoria. Conforme de Morozov , la cantidad de nitrgeno disuelto en la escoria , aumenta con disminucin de su potencial oxidante. El contenido de nitrgeno en la escoria tambin aumenta despus del paso de corriente continua a travs de la escoria. Por lo tanto, en c.c. soldadura, nitrgeno contenido en la escoria debe ser mayor, que en corriente alterna soldadura. Estudio de la influencia de la composicin de la escoria en la difusin de la movilidad nitrgeno showed que a los comparativamente pequeos cambios de composicin de la escoria, el valor del coeficiente de difusin de nitrgeno puede variar considerablemente. Por ejemplo, para el sistema de Al2O3 - SiO2 - CaO incluso a pequeos cambios de la relacin de los componentes de escoria, el coeficiente de difusin de nitrgeno vara de 0,5. 1022 a 5,2. 1022 m2/seg (es decir, en un orden de magnitud) . Tal dependencia notable de la DN en la composicin de la escoria conduce a la conclusin de que la adicin de pequeas cantidades de xidos u otros componentes a los permisos de flujo lograr una mejora significativa de las propiedades protectoras del flujo, sin deterioro de sus propiedades del proceso. Saturacin de soldadura de metal con nitrgeno tambin se ve influida por la estructura de flujo partculas. A partir de los datos de Lubavsky , en la soldadura con fundente de tipo vidrio OST -45, contenido de nitrgeno en el metal de soldadura en algunos experimentos fue casi tres veces ms baja , en comparacin con la soldadura usando un flujo pmez - como . La adicin de fluoruro de

compuestos al flujo tambin reduce el contenido de nitrgeno en el metal de soldadura, que es , probablemente , causada por la conduccin del aire lejos de la escoria fundida debido a la evolucin de compuestos de flor de la misma. Por lo tanto, las interacciones con los gases en el metal-gas y sistemas de metal-escoria-gas son procesos multifactoriales, lo que debera tenerse en cuenta en el desarrollo de tecnologas y consumibles de soldadura, para reducir la influencia nociva de los gases sobre el desempeo de la unin soldada.

1.4.7 LOS PROCESOS fisicoqumicas AL SOLID- FUNDIDO LMITE METAL Una influencia significativa en las propiedades de la junta soldada se produce tambin por los procesos fisicoqumicos en el lmite entre los metales slidos y fundido. Por ejemplo, ellos son responsables de tamao de grano, que a su vez, influye en la susceptibilidad a la fisuracin del metal y sus propiedades mecnicas. El tamao de grano es conocido por estar determinado en gran medida por el progreso de la solidificacin inicial, el cual depende de muchos factores. 1.4.7.1 El proceso de nucleacin En la formacin de cualquier nueva fase, la etapa inicial de la aparicin de cristales en la masa fundida es la formacin de ncleos. Segn Chalmers, bajo equilibrio con- condiciones, complejos atmicos con una estructura correspondiente a la de la fase slida estn presentes en el lquido. Estos complejos pueden crecer en un cristal slo si en un momento dado temperatura, su tamao es mayor que el tamao crtico de los ncleos. Radio de un establo ncleos de una forma esfrica est dada por Chalmers.

Donde SSOL - l es la tensin de interface en el lmite de los ncleos de cristal con la fundir; TE es la temperatura de fusin; Lm es el calor de fusin; DT es el grado de enfriar demasiado. El trabajo de esta formacin ncleos en proceso de solidificacin de metales, de acuerdo a Efimov es igual a:

El nmero de ncleos estables, formado en la unidad de tiempo en la unidad de volumen del lquido es igual a:

Donde n es el nmero de tomos en la unidad de volumen de lquido; k es la constante de Boltzmann; h es la constante de Plank, U es la energa de activacin de tomos de transicin de la lquido para el cristal; T es la temperatura absoluta. A medida que la tasa de formacin de ncleos depende de la energa de activacin de la tomo de transicin de lquido al cristal, una intensificacin de la difusin procesos en la masa fundida (por

ejemplo debido a agitacin electromagntica), deben bajar el valor U. En este caso, la intensidad de la formacin de ncleos tender al valor que sigue: 1.4.7.2 Melt Sobre enfriamiento De la ecuacin ( 1.8 ) a travs de la ecuacin ( 1.10 ) , se deduce que los tamaos crticos de la ncleos del cristal y la intensidad de su formacin esencialmente dependen del grado el enfriamiento excesivo de la masa fundida y de la magnitud de la tensin de interface en el lmite del ncleo de cristal y la masa fundida . Por lo tanto, la presencia de elementos en la masa fundida, capaz de changingssol - l valor debera influir en la tasa de formacin de ncleos de cristales .Adems , la presencia de tensioactivos en el metal tambin puede disminuir el grado de derretir el enfriamiento excesivo . Por los datos de Braun y de almacenaje, adicin de 0,1 % de cerio o lantano al hierro, que se caracteriza por la actividad de superficie en la masa fundida de hierro, disminuye su grado de enfriamiento excesivo de 593 a 313-323 K. 1.4.7.3 Presencia de impurezas refractarias El proceso de nucleacin de cristales en el metal puede estar influenciada significativamente por el presencia de interfaces de listos. Bajo las condiciones de soldadura, los cristales se pueden formar en los lmites con los granos de la base de metal, que se encuentra en la lnea de fusin, as como con cristales de la capa ms baja altitud del metal en la soldadura de mltiples pasadas o superficie. Adems, varias partculas refractarias, presentes en el metal de soldadura -pool pueden jugar la funcin de los centros de solidificacin. En este caso, cuanto mayor sea el nmero de tales partculas en la masa fundida, mayor es la tasa de formacin de ncleos de solidificacin, que se sigue de equation: I N . e2w / ( DT ) 2, Donde N es el nmero de partculas de la refractaria impureza . El proceso de nucleacin se ver influenciado en la masa fundida de partculas de diferente Composicin, principalmente por los de las partculas con una menor magnitud de DT. El grado de sobre enfriamiento, requerido para la nucleacin heterognea de solidificacin centros, depende del tamao de partcula. Esto se entiende si la ecuacin (1.8) se reorganizan como sigue:

Se requiere profundo enfriamiento excesivo del metal para todas las partculas presentes en la masa fundida, para convertirse en los centros de solidificacin. La formacin de cristales en una superficie lista es dependiente en gran medida de humectabilidad de la superficie slida por el metal fundido, y ser ms intenso, cuando las partculas son mejor humedecido por la masa fundida. Adems, el trabajo de formacin de centros de solidificacin disminuye, si las partculas tienen un retculo cristalino, que tiene una estructura similar a la que del metal en solidificacin. Tales partculas, por ejemplo, sern los xidos de la solidificacin del metal. Influencia de los xidos de hierro en la estructura de hierro se estudi en Ovsienko y kostyuchenko, que estableci que la presencia de xidos de hierro en la masa fundida reduce el grado de enfriamiento excesivo de hierro 3-3,5 veces. Por otra parte, la influencia de los aditivos solubles (Ni, Al, Ti) prcticamente no cambia el grado de enfriar demasiado.

Sin embargo, como la temperatura de fusin de los xidos de hierro es cercana a la del hierro fusin, la influencia de la presencia de xidos en la masa fundida en la tasa de la solidi- proceso ficcin se manifiesta slo en un cierto grado de sobre enfriamiento, cuando el xidos de pasar al estado slido. 1.4.7.4 Forma de la Interfaz La velocidad de formacin de los centros de solidificacin est influenciada adems por la forma de la interfaz. Si la forma de la superficie en la que la forma de ncleos de cristales es cncava, los ncleos aparecen en un menor grado de sobre enfriamiento, que sobre un sustrato plano o convexo. Esto es atribuible al hecho de que existe la siguiente dependencia entre la obra de nucleacin sobre una superficie plana de un slido y el volumen del ncleo, V

Donde R es el radio de curvatura ncleo. La consideracin simultnea de la figura 1.14 y la ecuacin (1.11) (que en la caso de nucleacin de cristales en una superficie curva ser aproximada), confirma la correccin de la conclusin anterior. Una alta probabilidad de formacin de ncleo en un medio heterogneo es por lo general asociada a la reduccin del trabajo necesario para su formacin. Sin embargo, en el pormacin del ncleo de cristal sobre un sustrato slido, su aspecto tambin se ve facilitada por el hecho de que en este caso, el intercambio de tomos entre el ncleo y fundido metal ser ms intensa que en la formacin de la misma ncleo en un homo- medio homogneo. Esto conduce al factor ms grande, e2U/kT y por lo tanto, tambin a una mayor probabilidad de aparicin de ncleos de cristales estables. 1.4.7.5 Efecto de la agitacin del metal Como se seal anteriormente, el valor de T disminuye tras la agitacin de metal, que adems promueve la formacin de ncleos de cristales. Sin embargo, agitacin intensa de la fusin de metal debido a las fuerzas electromagnticas u oscilaciones ultrasnicas, puede en la impacto de la fuerza de rozamiento viscoso, cambiar el estado de la capa de transicin y el valor de la tensin de interface en la interface de fusin de cristal. Clculos:

FIGURA 1.14 Esquema de la formacin de ncleos de cristales en la superficie de un slido.

Mostrar que para un acero con un cristal de radio igual a 0,1. 1022m, el valor de las inter- la tensin de fase en la interfase de fusin de cristal disminuye por Dssol - l 80 mJ/m2 en el ultraoscilaciones acsticas de intensidad, 1. 104 W/m2 y la frecuencia, 2. 104 Hz. Por lo tanto, para el caso de la agitacin del metal de soldadura-la piscina, el valor real de la tensin interface saco, que se pueden encontrar a partir de la expresin sac SSOL - l 2 Dssol - l, debe ser sustituido en la ecuacin (1.8), la ecuacin (1.10), y la ecuacin (1.11), donde SSOL - l es la tensin de la interface en la interface metal cristalino en una masa fundida tranquilo. Result, SSOL que el valor - L depende slo un poco de la naturaleza del metal. Por lo tanto, cuanto menor es SSOL - valor l, ms el proceso de solidificacin se vern afectados por oscilaciones ultrasnicas o agitacin electromagntica de la masa fundida. 1.4.8 CLCULO DE Valores Dado que el proceso de solidificacin y dimensiones crticas del ncleo son en gran parte depende del valor de la tensin de interface en la interface de fusin de cristal, es necesario conocer SSOL los valores l. Los valores experimentales de SSOL - l han sido hasta ahora derivados, sobre todo por los mtodos de sobre enfriamiento y por diferentes variaciones del mtodo de la reduccin de la temperatura de fusin de las partculas finas, en comparacin con masiva muestras. Adems, usando diversos enfoques, diferentes autores sugirieron clculo frmulas para determinar el SSOL - valor l. As, L.M. Shcherbakov, suponiendo que efectos capilares del segundo tipo, no puede dejarse de lado, teniendo en cuenta la pequea dimensiones de ncleos de cristales, derivan de la siguiente expresin:

Donde L es el calor de sublimacin; Qmel es el calor molar de fusin. Sin embargo, la presencia en esta frmula del valor SSOL - pt de la energa superficial de la fase slida en el lmite con vapor saturado, que es bastante difcil de ser determina, disminuye la exactitud de encontrar el valor de SSOL - l. Formula, obtenidos por J. Taylor, en el supuesto de que aumenta la energa de superficie por el 30% en la transicin desde el lquido a la fase slida, es simple:

Pero es vlida slo para un pequeo nmero de metales (cobre, plata, oro). Suponiendo que la energa potencial mutua de los tomos slo depende su ubicacin y es independiente (en la primera aproximacin) de la distancia entre ellos, B. Ya. Peanes obtenido la siguiente expresin para la determinacin de la tensin en el lmite de la interface del cristal en estado fundido

Donde P es el cambio relativo de volumen en fusin.

You might also like

- Medicion de Potenciales Electroquimicos y Serie GalvanicaDocument9 pagesMedicion de Potenciales Electroquimicos y Serie GalvanicaJose Miguel AliagaNo ratings yet

- Medicion de Potenciales Electroquimicos y Serie GalvanicaDocument9 pagesMedicion de Potenciales Electroquimicos y Serie GalvanicaJose Miguel AliagaNo ratings yet

- Entrega de EppDocument3 pagesEntrega de EppJose Miguel AliagaNo ratings yet

- Formatos Mantenimiento MaquinariaDocument8 pagesFormatos Mantenimiento MaquinariaJose Miguel AliagaNo ratings yet

- Aditivos InhibidoresDocument7 pagesAditivos InhibidoresJose Miguel AliagaNo ratings yet

- Problema SiderurgiaDocument3 pagesProblema SiderurgiaJose Miguel AliagaNo ratings yet

- Ensayo de La Gota de EvansDocument4 pagesEnsayo de La Gota de EvansJose Miguel AliagaNo ratings yet

- Ensayo de La Gota de EvansDocument3 pagesEnsayo de La Gota de EvansJose Miguel Aliaga0% (1)

- Practica de PolarizacionDocument4 pagesPractica de PolarizacionJose Miguel AliagaNo ratings yet

- Convertidor LD: preguntas y respuestas sobre procesos siderúrgicosDocument4 pagesConvertidor LD: preguntas y respuestas sobre procesos siderúrgicosJose Miguel AliagaNo ratings yet

- Laboratorio de Electro MetalurgiaDocument4 pagesLaboratorio de Electro MetalurgiaJose Miguel AliagaNo ratings yet

- EXA Clase 02Document16 pagesEXA Clase 02Jose Miguel AliagaNo ratings yet

- Trabajo 3Document3 pagesTrabajo 3Jose Miguel AliagaNo ratings yet

- TostaciónDocument7 pagesTostaciónJose Miguel AliagaNo ratings yet

- Marco TeóricoDocument1 pageMarco TeóricoJose Miguel AliagaNo ratings yet

- Lab OratorioDocument6 pagesLab OratorioJose Miguel AliagaNo ratings yet

- Informe #001Document8 pagesInforme #001Jose Miguel AliagaNo ratings yet

- Informe 6Document3 pagesInforme 6Jose Miguel AliagaNo ratings yet

- Aliaga Mita Jose Miguel CuiDocument8 pagesAliaga Mita Jose Miguel CuiJose Miguel AliagaNo ratings yet

- C Uestion A RiosDocument5 pagesC Uestion A RiosJose Miguel AliagaNo ratings yet

- Ensayo de La Gota de EvansDocument3 pagesEnsayo de La Gota de EvansJose Miguel Aliaga50% (2)

- Convertidor LD: preguntas y respuestas sobre procesos siderúrgicosDocument4 pagesConvertidor LD: preguntas y respuestas sobre procesos siderúrgicosJose Miguel AliagaNo ratings yet

- LABORATORIO DE CORROSIÓN SueloDocument4 pagesLABORATORIO DE CORROSIÓN SueloJose Miguel AliagaNo ratings yet

- Laboratorio de CorrosiónDocument3 pagesLaboratorio de CorrosiónJose Miguel AliagaNo ratings yet

- Como Hacer Una Esfera de CartónDocument3 pagesComo Hacer Una Esfera de CartónJose Miguel AliagaNo ratings yet

- Primer LaboratorioDocument6 pagesPrimer LaboratorioJose Miguel AliagaNo ratings yet

- Primer LaboratorioDocument6 pagesPrimer LaboratorioJose Miguel AliagaNo ratings yet

- Informe #001Document8 pagesInforme #001Jose Miguel AliagaNo ratings yet

- Carbon Cip-San JuanDocument20 pagesCarbon Cip-San JuanJose Miguel AliagaNo ratings yet

- Foro Tematico PDFDocument12 pagesForo Tematico PDFDiego Herrera RafaelNo ratings yet

- Plan de Emergencia y Contingencia SolanoDocument12 pagesPlan de Emergencia y Contingencia SolanoMarly Sarria GonzalezNo ratings yet

- Relación estructura quinolonasDocument13 pagesRelación estructura quinolonasQF Gino Yoshitomi CristobalNo ratings yet

- Cataleg Técnic TS40 (446) - Copiar - Copiar PDFDocument122 pagesCataleg Técnic TS40 (446) - Copiar - Copiar PDFCastt FredNo ratings yet

- Obtencion Acido Borico InformacionDocument6 pagesObtencion Acido Borico InformacionRolandoNo ratings yet

- Enfermedades de Corazon y Los Vasos SanguineosDocument93 pagesEnfermedades de Corazon y Los Vasos Sanguineosplanet2011No ratings yet

- Floorclean FTDocument2 pagesFloorclean FTOscar Gustavo Ochoa MitaccNo ratings yet

- Cuento Del DesayunoDocument1 pageCuento Del DesayunoLucila LacapraNo ratings yet

- NTON 03 091 - 11 Norma Tecnica. Fortificación Del ArrozDocument7 pagesNTON 03 091 - 11 Norma Tecnica. Fortificación Del ArrozSintia Elizabeth Saldaña CuzcoNo ratings yet

- Ficha Metacognitiva 3 - Evaluación MetacognitivaDocument3 pagesFicha Metacognitiva 3 - Evaluación MetacognitivaGABY MAXIMILA TORRES CABANILLAS50% (2)

- Regulación emocional en casos de duelo, problemas de conducta e habilidades socialesDocument1 pageRegulación emocional en casos de duelo, problemas de conducta e habilidades socialesMar GallegoNo ratings yet

- Coronas de CeluloideDocument14 pagesCoronas de CeluloidekimillopezNo ratings yet

- API 20E LecturaDocument2 pagesAPI 20E LecturaCarlos AlvarezNo ratings yet

- Trabajo Práctico #3 Carne y Productos CárnicosDocument22 pagesTrabajo Práctico #3 Carne y Productos CárnicosIvanny LucenaNo ratings yet

- Tomo 1 (Hasta Clasif Sin Claves) 2020Document87 pagesTomo 1 (Hasta Clasif Sin Claves) 2020Flor CalvoNo ratings yet

- TC-Radiación, Analogía Térmica, ConducciónDocument19 pagesTC-Radiación, Analogía Térmica, ConducciónMiguel Angel puertoNo ratings yet

- Metabolismo Del Agua y ElectrolitosDocument4 pagesMetabolismo Del Agua y ElectrolitosLorena JaraNo ratings yet

- Secado por convección del pimiento piquillo peruanoDocument149 pagesSecado por convección del pimiento piquillo peruanoJoshua Torres100% (1)

- Clínica PsiquiátricaDocument22 pagesClínica PsiquiátricavanessaNo ratings yet

- ANAMNESIS Cristian CristanchoDocument2 pagesANAMNESIS Cristian Cristanchocristian cristanchoNo ratings yet

- Enfoque Derechos Rodolfo FigueroaDocument21 pagesEnfoque Derechos Rodolfo FigueroasanitizacioncarNo ratings yet

- Estatuto Del Docente HondureñoDocument39 pagesEstatuto Del Docente HondureñoJose Rodolfo Regalado LinaresNo ratings yet

- Qué es la drogadicciónDocument9 pagesQué es la drogadicciónJuan Gabriel Ramírez OspinaNo ratings yet

- Copia de Perfil Ambiental de Guatemala (Sintesis)Document8 pagesCopia de Perfil Ambiental de Guatemala (Sintesis)G Edwx SOo ONo ratings yet

- Taller Gestión de Residuos AdidasDocument3 pagesTaller Gestión de Residuos AdidasDanna MartínezNo ratings yet

- Forma 14 04Document1 pageForma 14 04Internet SucreNo ratings yet

- Estudio Del MercadoDocument23 pagesEstudio Del MercadoJunior Jose Plua ChavezNo ratings yet

- Zonas de Afloramiento y Su Influencia en La PescaDocument14 pagesZonas de Afloramiento y Su Influencia en La PescaandreeastanciNo ratings yet

- Cap2 Muestreo PDFDocument24 pagesCap2 Muestreo PDFjolios85No ratings yet

- Medicina Legal Trabajo CompletoDocument26 pagesMedicina Legal Trabajo CompletoSergio CalderónNo ratings yet