Professional Documents

Culture Documents

Camiones Mack

Uploaded by

Ing Agrónomos GuáricoCopyright

Available Formats

Share this document

Did you find this document useful?

Is this content inappropriate?

Report this DocumentCopyright:

Available Formats

Camiones Mack

Uploaded by

Ing Agrónomos GuáricoCopyright:

Available Formats

Repblica Bolivariana de Venezuela.

Ministerio de Educacin Superior.

Universidad Rafael Urdaneta.

Facultad de Ingeniera.

Escuela de industrial.

Diseo de un plan de Mantenimiento Preventivo para

Camiones Mack.

Trabajo Especial de Grado

Presentado para optar al Grado Acadmico de: Ingeniero Industrial

Realizado por:

Ricardo Carrasquero.

C.I. 16.941.042.

Tutor Acadmico:

Ana Irene Rivas.

ENERO 2009

D

E

R

E

C

H

O

S

R

E

S

E

R

V

A

D

O

S

__________________________________________________AGRADECIMIENTOS

DEDICATORIA

A Dios por protegerme e iluminarme en cada momento de mi vida y por

darme fuerzas para seguir adelante y lograr una de mis metas.

A mi madre por su infinito apoyo en todas y cada una de mis cruzadas.

A mis hermanos por apoyarme siempre y estar disponibles al momento

de una ayuda.

A toda mi familia por su ayuda incondicional.

A mis amigos y compaeros de carrera, por colaborar conmigo durante

sta etapa de mi vida

D

E

R

E

C

H

O

S

R

E

S

E

R

V

A

D

O

S

__________________________________________________AGRADECIMIENTOS

AGRADECIMIENTOS

A Dios por darme la oportunidad de cumplir una de mis metas, y guiarme

durante este camino.

A mi mama por siempre estar dispuesta a darme cario, amor y buenos

consejos para poder llevar una vida sana.

A mi tutora acadmica Ing Ana Irene Rivas, muchas gracias por su

colaboracin.

A los trabajadores de la empresa Transporte Daz y Lpez S.A. por su

amabilidad y colaboracin en el desarrollo del trabajo.

A mis hermanos por siempre estar hay al momento de necesitar su

ayuda y apoyo.

A todos aquellos que no nombro pero estuvieron presente en el

desarrollo de la investigacin.

D

E

R

E

C

H

O

S

R

E

S

E

R

V

A

D

O

S

______________________________________________ __RESUMEN

III

Carrasquero G., Ricardo J ., DISEO DE UN PLAN DE MANTENIMIENTO

PREVENTIVO PARA CAMIONES MACK Universidad Rafael Urdaneta.

Facultad de Ingeniera. Escuela de Ingeniera Industrial, Maracaibo, Venezuela,

2008.

RESUMEN

El presente trabajo tuvo como objetivo disear un plan de mantenimiento

preventivo para camiones Mack para mejorar la confiabilidad de los camiones

de la empresa Transporte Daz y Lpez S.A. El mantenimiento que actualmente

se aplica a dichos equipos es principalmente correctivo debido a que las rutinas

de mantenimiento preventivo son realizadas de manera inadecuada, como

consecuencia de la mala definicin de los procedimientos que se llevan a cabo

para la realizacin del mismo, por lo que los equipos son reparados nicamente

cuando se produce la falla. Para solventar este problema fueron llevadas a

cabo una serie de actividades en base a una serie de estudios realizados. En

primer lugar se evalo la situacin actual de mantenimiento a travs de los

parmetros definidos por la norma COVENIN 2500 93. Posteriormente se

identificaron los vehculos con el fin de realizar un inventario, codificarlos y

realizar una ficha tcnica que facilite las labores de mantenimiento. Acto

seguido, se realizo una recopilacin de informacin mediante entrevistas y

revisin documental con el fin de determinas las fallas mas comunes presente

en los vehculos y determinar las actividades para prevenirlas. Se diseo un

plan de mantenimiento preventivo en el que se visualizan las actividades a

realizar para los vehculos automotores, tiempo y frecuencia de ejecucin,

cuantificando a su vez para cada actividad personal, herramientas y materiales

requeridos. Finalmente se establecieron indicadores de mantenimiento

necesarios para llevar un seguimiento y evaluacin del mismo, Todas las

actividades llevadas a cabo fueron ejecutadas con el fin de estructurar un plan

de mantenimiento preventivo que garantice a la empresa la continuidad de sus

servicios, aumentando la disponibilidad de los vehculos.

Palabras claves: Mantenimiento Preventivo, Plan, Equipo, Fallas, Recursos.

Ricardo_carrasquero@hotmail.com

D

E

R

E

C

H

O

S

R

E

S

E

R

V

A

D

O

S

______________________________________________ ABSTRACT

Carrasquero G., Ricardo J ., DESIGN OF A PLAN OF PREVENTIVE

MAINTENANCE FOR TRUCKS MACK University Rafael Urdaneta. Faculty of

Engineering. School of Industrial Engineering, Maracaibo, Venezuela, 2008.

ABSTRACT

The present work had as aim to design a plan of preventive maintenance for

trucks Mack to improve the reliability to the company Transporte Daz y Lpez

S.A trucks. Nowadays, the maintenance that is applied to the above mentioned

equipments is principally corrective due to the fact that the routines of

preventive maintenance are realized in an inadequate way, as consequence of

the bad definition of the procedures that are carried out for the accomplishment

of the same one by what the equipments are repaired only when the fault takes

place. To settle this problem a series of activities were carried out on the basis

of a series of realized studies. The first evaluation was about the current

situation of maintenance across the parameters defined by the norm COVENIN

2500 93. Later the vehicles were identified in order to realize an inventory,

they to codify and to be realized by a specification sheet that facilitates the

labors of maintenance. Forthwith, I realize a summary of information by means

of interviews and documentary review in order you determine the faults that are

happening with frequency present in the vehicles and to determine the activities

to prepare them. I design a plan of preventive maintenance in which there are

visualized the activities to realize for the self-propelled vehicles, time and

frequency of execution, quantifying in turn for every personal activity, tools and

needed materials. Finally necessary indicators of maintenance were established

to take a follow-up and evaluation of the same one, all the activities carried out

were executed in order to construct a plan of preventive maintenance that

guarantees to the company the continuity of his services, increasing the

availability of the vehicles.

Key words: Preventive Maintenance, Plan, Equipment, Faults, Resources.

Ricardo_carrasquero@hotmail.com

D

E

R

E

C

H

O

S

R

E

S

E

R

V

A

D

O

S

_____________________________________________ _______ INDICE GENERAL

NDICE GENERAL

Pg

DEDICATORIA

AGRADECIMIENTOS

RESUMEN

ABSTRACT

NDICE GENERAL

NDICE DE TABLAS

NDICE DE ANEXOS

INTRODUCCIN 12

CAPTULO I. EL PROBLEMA 14

1.1. PLANTEAMIENTO DEL PROBLEMA 15

1.2. OBJ ETIVO GENERAL 16

1.3. OBJ ETIVOS ESPECFICOS 16

1.4. J USTIFICACIN E IMPORTANCIA DE LA INVESTIGACIN 17

1.5. ALCANCE DE LA INVESTIGACIN 18

1.6. DELIMITACIN DE LA INVESTIGACIN 19

CAPTULO II. MARCO TERICO 20

2.1. DESCRIPCIN DE LA EMPRESA 21

2.2. ANTECEDENTES DE LA INVESTIGACIN 22

2.3. BASE TERICA DE LA INVESTIGACIN 23

2.3.1. DEFINICIN DE MANTENIMIENTO 23

2.3.2. FUNCIONES DEL MANTENIMIENTO 24

2.3.3. FUNCIONES DE UN SERVICIO DE MANTENIMIENTO 25

2.3.4. REAS POR SERVICIO DE MANTENIMIENTO 26

2.3.5. OBJ ETIVOS DEL MANTENIMIENTO 27

2.3.5.1. OBJ ETIVOS TCNICOS 29

2.3.5.2. OBJ ETIVOS ECONOMICOS 29

2.3.6. BENEFICIOS DEL MANTENIMIENTO 30

2.3.7. TIPOS DE MANTENIMIENTO 30

D

E

R

E

C

H

O

S

R

E

S

E

R

V

A

D

O

S

_____________________________________________ _______ INDICE GENERAL

2.3.7.1. MANTENIMIENTO RUTINARIO 30

2.3.7.2. MANTENIMIENTO PROGRAMADO 31

2.3.7.3. MANTENIMIENTO POR AVERA 31

2.3.7.4. MANTENIMIENTO CORRECTIVO 32

2.3.7.5. MANTENIMIENTO CIRCUNSTANCIAL 33

2.3.7.6. MANTENIMIENTO PREDICTIVO 33

2.3.7.7. MANTENIMIENTO PREVENTIVO 34

2.3.8. FALLAS O AVERAS 35

2.3.8.1. POR SU ALCANCE 35

2.3.8.2. POR SU VELOCIDAD DE APARICIN 36

2.3.8.3. POR SU IMPACTO 36

2.3.8.4. POR SU DEPENDENCIA 37

2.3.9. PRIORIDADES DE MANTENIMIENTO 37

2.3.10. TIPOS DE PARADA 38

2.3.11. MODO DE FALLOS 39

2.3.12. EFECTO DE FALLOS 40

2.3.13. CONFIABILIDAD 40

2.3.14. MANTENIBILIDAD 40

2.3.15 DISPONIBILIDAD 41

2.3.16 ACTIVIDADES DE PLANEACIN 41

2.3.16.1 PRONOSTICO DE LA CARGA DE MANTENIMIENTO 41

2.3.16.2 PLANEACIN DE LA CAPACIDAD DE MANTENIMIENTO 41

2.3.16.3. ORGANIZACIN DE MANTENIMIENTO 42

2.3.16.4. PROGRAMACIN DEL MANTENIMIENTO 42

2.3.17. SISTEMA DE ORDENES DE TRABAJ O 42

2.3.17.1. DISEO DE LA ORDEN DE TRABAJ O 43

2.3.18. INVENTARIO TCNICO 45

2.3.18.1. SISTEMA CODIFICADO DE EQUIPOS E INSTALACIONES 46

2.3.18.2. REGISTRO DE LA HISTORIA DEL EQUIPO 47

2.3.19. DISEO EFICAZ DE UN PROGRAMA DE MANTENIMIENTO 47

D

E

R

E

C

H

O

S

R

E

S

E

R

V

A

D

O

S

_____________________________________________ _______ INDICE GENERAL

2.3.20. NDICES DE MANTENIMIENTO 50

2.3.21. TECNOLOGA DE DIAGNOSTICO 53

2.3.21.1. ANLISIS DE VIBRACIONES 54

2.3.21.2. ANLISIS DE LUBRICANTES 55

2.3.21.3. TERMOGRAFA 56

2.3.21.4. ULTRASONIDO 56

2.4. SISTEMA DE VARIABLES 56

CAPTULO III. MARCO METODOLOGICO 59

3.1. TIPO DE INVESTIGACIN 60

3.2. DISEO DE LA INVESTIGACIN 60

3.3. TCNICAS DE RECOLECCIN DE DATOS 61

3.3.1. OBSERVACIN DOCUMENTAL 61

3.3.2. OBSERVACIN DIRECTA 62

3.3.3. ENTREVISTA ESTRUCTURADA 62

3.4. METODOLOGA UTILIZADA O EMPLEADA 63

CAPTULO IV. PRESENTACION DE RESULTADOS 68

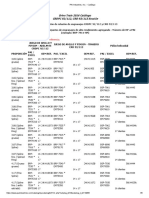

4.1. RESULTADOS DE LA EVALUACIN ACTUAL DE MANTENIMIENTO

SEGN LA NORMA COVENIN 2500-93

69

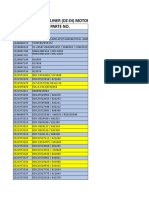

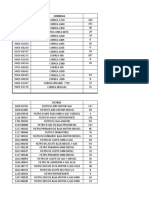

4.2. REGISTRO DE LOS EQUIPOS 76

4.2.1. INVENTARIO DE LOS EQUIPOS 76

4.2.2. CODIFICACIN DE LOS EQUIPOS 77

4.2.3. FICHA TCNICA 78

4.3. REGISTRO Y CONTROL DE FALLAS 79

4.3.1. RECOPILACIN DE LA INFORMACIN 79

4.4. PLAN DE MANTENIMIENTO PREVENTIVO 80

4.4.1.PROPUESTA DE MEDIDAS PREVENTIVAS 80

4.4.2. LISTADO DE ACTIVIDADES DE MANTENIMIENTO 81

4.4.3. PROGRAMA DE MANTENIMIENTO PREVENTIVO 82

4.4.4. CUANTIFICACIN DE LOS RECURSOS NECESARIOS PARA

CADA ACTIVIDAD

83

4.5. INDICADORES 83

D

E

R

E

C

H

O

S

R

E

S

E

R

V

A

D

O

S

_____________________________________________ _______ INDICE GENERAL

4.5.1. ESTABLECIMIENTO DE LOS INDICADORES 83

CONCLUSIONES 103

RECOMENDACIONES 105

BIBLIOGRAFA 107

ANEXOS 109

D

E

R

E

C

H

O

S

R

E

S

E

R

V

A

D

O

S

_______________________________________________________INTRODUCCION

12

INTRODUCCION

El mantenimiento, constituye un elemento clave para el logro de los

objetivos de la misma. Sin un adecuado mantenimiento la maquinaria

interrumpe su operacin con mucha frecuencia, alterando considerablemente

los programas de produccin y fallndole a los clientes. En muchas ocasiones

provoca cuellos de botella en las lneas, incrementando la cantidad de material

en proceso, lo que implica: mayor espacio utilizado, mayor inversin

inmovilizada, problemas de calidad en el producto acumulado; personal ocioso

y desmotivado; mayor desperdicio de materiales y mayores costos en las

reparaciones.

Debido a la competitividad del mercado las empresas tienen el deber de

velar por ejecutar adecuadamente sus funciones ya de operacin, asegurando

as la satisfaccin de sus clientes, esta continuidad laboral solo puede ser real

si se evita todo tipo de paradas totales o parciales en un proceso productivo,

por tal razn se necesita una planificacin de mantenimiento que permita

conocer las fallas frecuentes que originan las interrupciones.

El mantenimiento en los ltimos tiempos, ha desarrollado un papel

fundamental en el desarrollo productivo de las empresas que han

implementado un plan de este tipo, por esta razn las empresas se han

consolidado aumentando su calidad y confiabilidad; las empresas se dan

cuenta que un mantenimiento que se limite a una accin correctiva, o a un

mantenimiento mal planificado es directamente responsable de limitar los

volmenes de produccin, afectando la calidad y el servicio, lo cual puede

ocasionar accidentes y dao al medio ambiente que origina costos indirectos

que superan el costo tradicional del mantenimiento.

El proyecto realizado tiene planteado el diseo de polticas y

procedimientos de mantenimiento preventivo aplicable a los vehculos

automotores de la empresa Transporte Daz y Lpez S.A. con finalidad de

D

E

R

E

C

H

O

S

R

E

S

E

R

V

A

D

O

S

_______________________________________________________INTRODUCCION

13

aumentar la confiabilidad y el rendimiento de los mismos al momento de

realizar las labores de transporte de materiales a nivel nacional.

El trabajo se estructuro en cuatro captulos. El primer capitulo constituye

la formulacin del problema que se busca resolver, dentro de los puntos

tratados se describe el objetivo general de la investigacin, sus objetivos

especficos, justificacin, alcance, delimitaciones.

El segundo capitulo engloba los fundamentos tericos de la

investigacin, el cual explica una serie de conceptos, mtodos, tcnicas y

antecedentes en general, que permiten un mayor entendimiento acerca del

diseo del plan de mantenimiento preventivo.

El tercer capitulo se presenta el marco metodolgico, donde se exponen

aspectos bsicos de la investigacin desarrollada y detallan las fases

desarrolladas para la ejecucin de los objetivos.

El cuarto y ltimo capitulo comprende la presentacin de los resultados

del trabajo, donde se explican y analizan los trabajos ejecutados para el

cumplimiento de los objetivos planteados. Finalmente, se presentan las

conclusiones y recomendaciones a las que se llegaron luego de diseado el

plan de mantenimiento preventivo.

D

E

R

E

C

H

O

S

R

E

S

E

R

V

A

D

O

S

CAPITULO I

EL PROBLEMA

D

E

R

E

C

H

O

S

R

E

S

E

R

V

A

D

O

S

_______________ ___________________________CAPITULO I EL PROBLEMA

15

CAPITULO I: EL PROBLEMA

En el siguiente captulo se presentarn los aspectos de mayor relevancia sobre las

condiciones que enmarcan el desarrollo de la investigacin, como el planteamiento

del problema, objetivos, justificacin, alcance, entre otros aspectos que ofrecen una

visin integral del mismo.

1.1.- PLANTEAMIENTO Y FORMULACIN DEL PROBLEMA:

La necesidad del mantenimiento surge a medida que va llegando la

industrializacin al mundo, anteriormente el mantenimiento no era tomado en cuenta

porque las industrias operaban gracias a la fuerza humana, luego que la fuerza

humana fue siendo sustituida por las maquinas fue necesario implementar

programas de mantenimiento para as incrementar la vida til de las maquinas y a su

vez lograr buenos servicios y bienes.

En el mismo orden de ideas es de gran importancia realizar un correcto

mantenimiento a equipos y maquinarias con el propsito de minimizar los gastos en

reparacin de emergencia y tiempo por parada de los equipos. Sin un adecuado

mantenimiento la maquinaria interrumpe su operacin con mucha frecuencia,

alterando considerablemente los programas de produccin y fallndole a los clientes.

Y en ocasiones provoca cuellos de botella en las lneas, incrementando la cantidad

de material en proceso, lo que implica: mayor espacio utilizado, mayor inversin

inmovilizada, problemas de calidad en el producto acumulado; personal ocioso y

desmotivado; mayor desperdicio de materiales, mayores costos de produccin y en

las reparaciones, es decir que el mantenimiento afecta en la eficiencia, costos,

calidad y confiabilidad.

Gracias al mantenimiento preventivo pueden evitarse grandes fallas que traen

consigo la parada de equipos o maquinarias en produccin, con l se logra un buen

funcionamiento y una gran confiabilidad del equipo de dichas instalaciones.

D

E

R

E

C

H

O

S

R

E

S

E

R

V

A

D

O

S

_______________ ___________________________CAPITULO I EL PROBLEMA

16

Es importante sealar que cuando en los equipos ocurren constantes fallas se

crea deficiencia, altos costos por reparacin de emergencia y sin olvidar el tiempo en

que no se logra ningn beneficio gracias a estas constantes fallas. Con el plan de

mantenimiento preventivo es posible planificar el tiempo de ejecucin de dicha

actividad, sus costos y poder mantener un inventario de los repuestos que no estn

disponibles al momento de realizar dicho, mantenimiento.

Actualmente en la empresa Transporte Daz y Lpez S.A. realizan

mantenimientos preventivos sin la previa realizacin de un plan en donde se evalen

las fallas, su frecuencia y efectos, as como datos importantes para evitar las

paradas repentinas. La organizacin cuenta con la presencia mantenimientos

correctivos de emergencias que le acarrean un mayor gasto a la empresa ya que el

mantenimiento correctivo puede presentarse cuando el vehiculo automotor est

prestando un servicio de manera que puede perderse la mercanca o la empresa

que contrato el servicio presente quejas legales.

Por todo lo antes sealado, es necesario el diseo del plan de mantenimiento

preventivo a los camiones Mack que rena las actividades bsicas (inspeccin,

lubricacin, ajustes, etc.), para evitar las fallas de los camiones en carreteras y

principalmente al momento de realizar un servicio.

1.2.- OBJETIVOS:

1.2.1.-OBJETIVO GENERAL:

Disear un plan de mantenimiento preventivo para vehculos automotores

mack.

1.2.2.-OBJETIVOS ESPECFICOS:

Evaluar la situacin actual de mantenimiento con la finalidad de analizar

las prcticas preventivas efectuadas en los vehculos automotores.

Identificar los vehculos automotores para registrar sus principales

componentes.

D

E

R

E

C

H

O

S

R

E

S

E

R

V

A

D

O

S

_______________ ___________________________CAPITULO I EL PROBLEMA

17

Registrar las fallas de los vehculos, con el fin de detectar su frecuencia y

las actividades necesarias para prevenirlas.

Disear el plan del Mantenimiento Preventivo.

Establecer el sistema de indicadores que permitan monitorear las labores

de mantenimiento establecidas en el plan.

1.3.- JUSTIFICACIN E IMPORTANCIA DE LA INVESTIGACIN:

El mantenimiento nace debido a la necesidad de mantener los equipos

operando el mayor tiempo posible y con condiciones ideales, esto depende

fundamentalmente de la conservacin y preservacin de dichos equipos logrando

as asegurar una buena produccin.

Actualmente en la empresa Transporte Daz y Lpez S.A. se propone eliminar

las fallas imprevistas generadas en los camiones Mack, como consecuencia de la

falta de un adecuado sistema de mantenimiento preventivo para un adecuando

funcionamiento de dichos camiones.

Estos problemas que se generan en los camiones ocasionan prdidas tanto

de confiabilidad como de disponibilidad de los mismos, afectando los costos de la

empresa, de igual forma se veran afectados los tiempos de entrega lo cual trae

como consecuencia una mala reputacin, prdida de clientes.

Debido a estos problemas se propone el diseo de un plan de mantenimiento

adecuado, planificando la parada de los camiones para realizarles el mantenimiento,

reparacin de los mismos y de esta manera eliminar la parada imprevista de

camiones logrando a su vez cumplir con todas las entregas que se vayan a realizar.

La investigacin servir como base para las actualizaciones futuras de los

procedimientos de mantenimiento. Igualmente podr ser utilizado en otras empresas

del mismo ramo que pretendan identificar las polticas de mantenimiento ptimo para

garantizar el cumplimiento de los estndares requeridos. En tal sentido, la misma

constituye una valiosa herramienta desde el punto de vista tcnico para el mbito

D

E

R

E

C

H

O

S

R

E

S

E

R

V

A

D

O

S

_______________ ___________________________CAPITULO I EL PROBLEMA

18

laboral y acadmico, aportando soluciones factibles que se traducirn en ahorros

para la empresa y conocimientos para nuestra sociedad.

1.4.- ALCANCE DE LA INVESTIGACIN:

Por medio de este trabajo de grado se diseo un plan de mantenimiento

preventivo, para los camiones mack de la empresa Transporte Daz y Lpez S.A., el

cual ayudo a mejorar el rendimiento y confiabilidad de los vehculos.

Para la realizacin de este diseo se tomo en cuenta la informacin tcnica y

los catlogos de los fabricantes de los equipos, as como la informacin recopilada

por los supervisores y del personal que realizan el mantenimiento.

1.5.- DELIMITACION DE LA INVESTIGACION:

La presente investigacin se encuentra delimitada temporalmente en los

meses de mayo de 2008 y diciembre de 2008, y espacialmente en la empresa

Transporte Daz y Lpez, S.A. ubicada en Pueblo Nuevo de Paraguana, Estado

Falcn.

D

E

R

E

C

H

O

S

R

E

S

E

R

V

A

D

O

S

CAPITULO II

MARCO TEORICO

D

E

R

E

C

H

O

S

R

E

S

E

R

V

A

D

O

S

________________________________________ _CAPITULO II MARCO TEORICO

20

CAPITULO II: MARCO TEORICO

En este capitulo se exponen los fundamentos tericos que se requieren para

la comprensin de la investigacin, as como, antecedentes de investigaciones

relacionados con el tema objeto estudio de manera que se puedan entender los

aspectos bsicos del mismo.

2.1.-DESCRIPCIN DE LA EMPRESA:

Transporte Daz y Lpez, S.A. es una empresa de servicios (transporte)

dedicada al traslado de productos derivados de hidrocarburos, as como tambin el

manejo de materiales y sustancias peligrosas segn normativa vigente, en todo el

territorio nacional, industria petrolera, petroqumica, elctrica y cualquier otra

industria privada.

Transporte Daz y Lpez, S.A. esta orientada a ejecutar sus operaciones de

manera segura sin daos personales, materiales y/o ambientales, soportada por una

vasta experiencia en el ramo de transporte terrestre, suministro de materia prima y

transporte de insumos, ya que cuenta con recurso humano calificados e

incorporacin constante de tecnologa de vanguardia, a los que le permitir un

crecimiento sostenido y una mejora continua, satisfaciendo las expectativas de sus

accionistas, clientes, personal y proveedores.

La empresa cuenta con un terreno de 2500 mts

2;

sin embargo esta destinada

como rea operacional, solo una superficie de 900 mts

2

, rea dentro de la cual se

encuentran las diferentes instalaciones como: oficinas, estacionamiento, galpones,

rea de lavado de las unidades, taller de reparacin y mantenimiento de las

unidades, pintura, soldadura y rea de almacenamiento. Cuenta con (25) personas

encargadas de las operaciones de la empresa ocupando los cargos de chferes de

las unidades, mecnicos ayudantes y personal administrativo.

D

E

R

E

C

H

O

S

R

E

S

E

R

V

A

D

O

S

________________________________________ _CAPITULO II MARCO TEORICO

21

2.1.1.- MISIN:

Proveer servicios de transporte, almacenamiento y distribucin de sustancias,

materiales y desechos peligrosos de forma competitiva y de alta calidad, con el

propsito de satisfacer los requisitos de sus clientes, afianzado con ello relaciones

de largo plazo, previniendo accidentes de trabajo, enfermedades ocupacionales e

impacto al ambiente a travs de la identificacin, evaluacin y control de los riesgos

laborales generando condiciones de seguridad, salud y bienestar a los trabajadores

y terceros.

2.1.2.- VISIN:

Ser la empresa venezolana de servicio de transporte y distribucin de

materiales, sustancias y desechos peligrosos, as como de suministro de materiales

lder en el mercado nacional, reconocida por su capacidad y alto estndares de

calidad, en la ejecucin de operaciones as como por su capacidad en la prevencin

de riesgos laborales mediante su sistema de Calidad de Gestin en Seguridad

Higiene y Ambiente.

2.1.3.- OBJETIVOS:

Solicitar el registro de actividades susceptibles de degradar el ambiente

(RASDA) y presentar el permiso de funcionamiento para el transporte, recoleccin,

almacenamiento y disposicin final de las sustancias, materias prima, materiales y

desechos peligrosos como generadores eventuales, as como cualquier otra

operacin que los involucre, con el fin de proteger la salud de trabajadores y

terceros, as como el ambiente del entorno donde realiza sus actividades.

Establecer las actividades que pudiesen ocasionar degradacin del ambiente

durante el transporte, recoleccin y disposicin final de las sustancias,

materiales y desechos peligrosos.

Implementar las medidas preventivas y mitigantes a ser aplicadas de acuerdo

con las normas ambientales vigentes.

Implementar las medidas preventivas y/o mitigantes de acuerdo con las leyes

y normas tcnicas ambientales vigentes.

D

E

R

E

C

H

O

S

R

E

S

E

R

V

A

D

O

S

________________________________________ _CAPITULO II MARCO TEORICO

22

Establecer el plan de acuerdo a las variables ambientales que ameriten su

adecuado manejo y tratamiento.

2.2.-ANTECEDENTES DE LA INVESTIGACION:

Corredor M; Tatiana A; y Delgado B; Paola G; Diseo de un programa de

mantenimiento preventivo para los equipos y mquinas en las instalaciones

de la empresa UPACA C.A. trabajo especial de grado para optar por el ttulo

de Ingeniero Industrial Universidad Rafael Urdaneta Esta investigacin tuvo

como objetivo el Diseo de un programa de mantenimiento preventivo para

los equipos y maquinas en las instalaciones de la empresa UPACA., en esta

investigacin se realizaron, diagnsticos de la situacin actual de la empresa,

se actualizaron los inventarios de los equipos en las diferentes reas y la

codificacin respectiva de los mismos, se analizaron y detectaron las fallas

existentes en los equipos, Esta investigacin fue de tipo exploratoria o

formulativa, su diseo fue la investigacin no experimental transaccional

descriptiva. Se realizaron entrevistas, observaciones directas y revisiones

bibliogrficas.

El aporte que este trabajo brinda a la investigacin, est relacionado con el

rea de identificacin, codificacin, inventario y registro de los equipos como

aspectos fundamentales para el diseo del plan de mantenimiento preventivo.

Fioravanti C., Euro A., Ortega M., Aaron E., PLAN DE MANTENIMIENTO

PREVENTIVO PARA LAS MAQUINAS DE LA PLANTA NATIONAL PLASTIC

C.A., trabajo especial de grado Universidad Rafael Urdaneta, la presente

investigacin tuvo como objetivo disear un plan de mantenimiento preventivo

con la finalidad de proporcionar un aporte tcnico para elevar la confiabilidad,

vida til y eficiencia de los equipos de la planta National Plastic C.A. Se

realizaron inventarios a los equipos, se codificaron y jerarquizaron en funcin

de su criticidad, se evaluaron las actividades de mantenimiento basado en

manuales y se disearon indicadores para la evaluacin de la eficacia del

plan de mantenimiento preventivo empleado. Fue una investigacin de

D

E

R

E

C

H

O

S

R

E

S

E

R

V

A

D

O

S

________________________________________ _CAPITULO II MARCO TEORICO

23

campo, las tcnicas de recoleccin fueron entrevistas y observaciones

directas.

El aporte que brinda esta investigacin es la evaluacin de las actividades de

mantenimiento, beneficios del mantenimiento la utilizacin de los anlisis de

modo y efecto de fallas.

Paris P., J oaqun E., Surez P., Carlos A. DISEO DE UN PLAN DE

MANTENIMIENTO PREVENTIVO PARA LOS EQUIPOS DE LA EMPRESA

P.A.P. CONSTRUCCIONES, C.A. . Trabajo Especial de Grado, para optar al

ttulo de Ingeniero Industrial. Universidad Rafael Urdaneta, la presente

investigacin tuvo como objetivo disear un plan de mantenimiento preventivo

para mejorar la confiabilidad de los equipos pesados de la empresa P.A.P.

Construcciones, C.A. Para ello fueron inventariados, clasificados y codificados

los equipos, se evalu la gestin actual de mantenimiento a travs de los

parmetros definidos por la norma COVENIN 2500 93. Se realizaron

estudios de la presencia de las fallas frecuentes en los equipos, as como las

causas y consecuencias que de ella se generan. Fue una investigacin de

campo, las tcnicas de recoleccin fueron entrevistas y observaciones

directas.

Esta investigacin aporta los conocimientos y herramientas para la correcta

elaboracin de un plan de mantenimiento preventivo en equipos pesados.

Asimismo es un valioso antecedente para visualizar maneras de registro e

inventario de equipos.

2.3.- BASE TERICA DE LA INVESTIGACIN:

2.3.1.-DEFINICIN DEL MANTENIMIENTO:

El mantenimiento de define como: el trabajo generado para conservar y/o

restaurar los equipos a un estndar requerido de operacin, mediante la aplicacin

de mtodos y tcnicas especializadas, con el objeto, de preservar la continuidad de

los procesos productivos y sustentar la rentabilidad operacional (PEROZO, 2007).

D

E

R

E

C

H

O

S

R

E

S

E

R

V

A

D

O

S

________________________________________ _CAPITULO II MARCO TEORICO

24

2.3.2.-FUNCIONES DEL MANTENIMIENTO:

Seleccionar y adiestrar a personal calificado para que lleve a cabo los distintos

deberes y responsabilidades de la funcin proporcionando reemplazos de

trabajadores calificados.

Planear y programar en forma conveniente la labor de mantenimiento.

Disponer el relevo de mquinas, equipo en general, carros, montacargas y

tractores del trabajo de produccin, para realizar las labores de mantenimiento

planeadas.

Conservar, reparar y revisar maquinaria y equipo de produccin, herramientas

elctricas porttiles y equipo para el manejo de materiales, manteniendo todas

las unidades respectivas en buen estado de funcionamiento.

Conservar y reparar locales, instalaciones, mobiliario, equipos de oficina, de

cocina y cafetera.

Instalar, redistribuir o retirar maquinaria y equipo, para facilitar la produccin.

Revisar las especificaciones estipuladas para la compra de nueva maquinaria,

equipo y procesos, con objeto de asegurar que estn de acuerdo con las

ordenanzas de mantenimiento.

Escoger y proveer a la aplicacin, en los plazos requeridos, de los lubricantes

necesarios para la maquinaria y el equipo.

Iniciar y sostener los programas de conservacin para la adecuada utilizacin de

aceites y grasas lubricantes, aceites de lubricacin para cortes y desgastes, as

como aceites hidrulicos.

Proporcionar servicio de limpieza en la fbrica en relacin a maquinaria, equipo y

sistemas de elaboracin.

Proporcionar servicio de aseo de pisos y sanitarios a la fbrica.

D

E

R

E

C

H

O

S

R

E

S

E

R

V

A

D

O

S

________________________________________ _CAPITULO II MARCO TEORICO

25

J untar y seleccionar combustibles, metales y materiales que pueden volverse a

utilizar y deshacerse de desperdicios.

Preparar estadsticas para su incorporacin a los procedimientos y normas de

mantenimiento, tanto locales como de la corporacin.

Solicitar herramientas, accesorios, piezas especiales de repuestos para

mquinas y, en fin, el equipo necesario para efectuar con xito la funcin de

mantenimiento.

Preparar solicitudes de piezas de reserva para maquinaria y equipo, revisar las

listas de esta clase de artculos segn sea necesario, y controlar el programa de

conservacin de partes de repuesto y material de mantenimiento.

Cerciorarse de que los inventarios de piezas de reserva, accesorios de

mantenimiento y partes de repuestos especiales sean conservados en un nivel

ptimo. (NEWBROUGH 1982)

2.3.3.-FUNCIONES DE UN SERVICIO DE MANTENIMIENTO:

Reparar las averas que se produzcan.

Conservar la maquinaria, instalaciones y edificios en estado de servicio, en las

mejores condiciones posibles.

Ejecutar instalar y poner en funcionamiento las mquinas de nueva adquisicin.

Asegurar el funcionamiento de los servicios generales de la fbrica (suministros

de energa elctrica, agua, gas, aire comprimido, calefaccin, redes de

distribucin de los mismos, y transporte interno)

Administrar y controlar las actividades reseadas en los apartados anteriores.

(NEWBROUGH 1982)

D

E

R

E

C

H

O

S

R

E

S

E

R

V

A

D

O

S

________________________________________ _CAPITULO II MARCO TEORICO

26

2.3.4.-AREAS POR SERVICIO DE MANTENIMIENTO:

Las reas por servicio de mantenimiento se definen por una serie de

funciones caractersticas:

Funciones operacionales.

Funciones de registro.

Funciones organizativas.

Funciones de planificacin.

Funciones administrativas.

Funciones operacionales. Toda la actividad de mantenimiento se dirige a

alcanzar unos objetivos especficos fijados al realizar el enfoque inicial del

departamento, tales como: reparar y/o evitar averas, reducir el desgaste, mejoras de

rendimientos, seguridad de funcionamiento, etc.

Muchas veces, debe satisfacer exigencias encontradas, como pueden ser revisiones

frecuentes de las mquinas y un mnimo de interrupciones en la produccin, una

buena calidad de servicio y bajo presupuesto de mantenimiento, o bien maximizar la

vida de la instalacin a la vez de tratar de mantener la obsolescencia de la propia

maquinaria dentro de unos lmites.

Funciones de registro. Para controlar y contratar la labor a realizar se tendr al

da el inventario de todo el activo fsico de la empresa. Esto se materializar en el

archivo de fichas de mquinas e instalaciones, en que se recogern los datos e

incidencias referentes a las mismas.

Funciones organizativas. Para la ejecucin de los trabajos de mantenimiento,

se agrupan los efectivos en equipos que podrn ser profesionales (por

especialidades) no funcionales (segn los trabajos), dependiendo del tamao y

caractersticas de la empresa, y de manera tal que los trabajos se realicen con la

mxima garanta de calidad, en el tiempo ms corto posible y al costo ms bajo

compatible con dicha calidad.

D

E

R

E

C

H

O

S

R

E

S

E

R

V

A

D

O

S

________________________________________ _CAPITULO II MARCO TEORICO

27

Funciones de planificacin. Se debe calcular, prever y distribuir la carga de

trabajo entre los efectivos disponibles, equilibrando en lo posible las reparaciones de

urgencia y los trabajos irregulares e imprevisibles con los servicios regulares de

rutina, revisiones planificadas de las mquinas y las ampliaciones o modificaciones

previstas.

Funciones Administrativas. El departamento de mantenimiento lleva la labor

administrativa necesaria para el buen funcionamiento del sistema, como es el

registro de datos, el establecer los calendarios de entrenamiento, la puesta al da de

los manuales, la gestin de piezas de repuesto, y otros.

Tambin es considerada parte de su labor: el seguimiento y control de los

costos de mantenimiento, la gestin tcnica de estudios y asesoramiento a direccin

y asistencia a los otros departamentos en los temas que le competen.

Ejemplo: Asesorar sobre nuevas instalaciones, puesta en marcha y asistencia

en el funcionamiento de la maquinaria, formacin de los maquinistas, estudios sobre

la conveniencia de recuperar o bien eliminar maquinaria y, en general, toda clase de

trabajos de investigacin, desarrollo y control en el campo de mantenimiento.

(NEWBROUGH 1982)

2.3.5.-OBJETIVOS DEL MANTENIMIENTO:

Los objetivos del mantenimiento pueden ser muy variados y diferir entre

empresas, e incluso dentro de una misma empresa en pocas diferentes.

En todo caso, es imprescindible definirlos exactamente, porque distinguen el

tipo y forma de mantenimiento a emplear.

Cualquiera que sea la naturaleza de una empresa, el objetivo principal es

conseguir un mximo de disponibilidad de la maquinaria, equipos e instalaciones

preservadas para las actividades de produccin. Pero existen una serie de factores

que caracterizan a cada empresa y que pueden modificar profundamente la forma

en que se lleve a cabo esta funcin de mantenimiento.

D

E

R

E

C

H

O

S

R

E

S

E

R

V

A

D

O

S

________________________________________ _CAPITULO II MARCO TEORICO

28

Algunos factores que caracterizan a cada empresa para establecer sus

objetivos se pueden apreciar en:

Primer ejemplo, la seguridad es una exigencia primordial en una empresa de

transporte de viajeros (lneas areas, ferrocarriles, etc.), mientras que no lo es para

una fbrica importante de juguetes que dispone de equipos automticos mltiples

con posibilidad de tener varias alternativas para las distintas operaciones.

Segundo ejemplo, una avera en un alto horno, donde una parada puede

suponer un gran quebranto econmico- plantea el mantenimiento con otros criterios

que los aplicables a un taller de carpintera, caso supuesto.

Factores tpicos a considerar para enfocar el servicio de mantenimiento:

Tamao de la empresa y su disposicin fsica.

Tipo de proceso: qumico continuo, o mecnico discontinuo.

Materiales manejados (corrosivos, abrasivos, etc.).

Atmsfera hmeda o con mucho polvo.

Edad media de la maquinaria e instalaciones

Cierre de la empresa en vacaciones.

Tasa de utilizacin de la maquinaria.

Costo total de una parada por avera.

Fabricacin de productos que requieran gran precisin o calidad.

Grado de especializacin de personal de mantenimiento.

Posibilidad de subcontratar algunos trabajos de este servicio. (NEWBROUGH 1982)

D

E

R

E

C

H

O

S

R

E

S

E

R

V

A

D

O

S

________________________________________ _CAPITULO II MARCO TEORICO

29

2.3.5.1.-OBJETIVOS TCNICOS:

Conservar la maquinaria e instalaciones en condiciones ptimas.

Conservar la maquinaria e instalaciones en un estado aceptable para la

fabricacin.

Reducir las prdidas de disponibilidad por avera a un lmite aceptable dentro de

un costo razonable.

Obtener de la maquinaria e instalaciones un rendimiento mximo durante un

plazo fijado.

Asegurar un rendimiento de alta calidad para las mquinas.

Conseguir en las instalaciones una limpieza absoluta en todo momento.

Mantener las instalaciones razonablemente limpias. (NEWBROUGH 1982)

2.3.5.2.-OBJETIVOS ECONMICOS:

Mantener los costos de mantenimiento dentro de los lmites de un presupuesto.

Hacer depender el costo de mantenimiento del volumen de ventas, segn su

rateo fijado de antemano.

Reducir los costos de mantenimiento al mnimo, es indispensable para seguir

funcionando.

Asignar presupuestos para cada una de las partes del equipamiento, en funcin

de su edad y de su tasa de utilizacin.

Tambin para el Departamento de Mantenimiento el propsito primordial y

ltimo es impulsar y cooperar a la generacin de utilidades por la empresa. La meta

subordinada se encuentra estrechamente vinculada a la produccin como medio

para el logro de utilidades. (NEWBROUGH 1982)

D

E

R

E

C

H

O

S

R

E

S

E

R

V

A

D

O

S

________________________________________ _CAPITULO II MARCO TEORICO

30

2.3.6.- BENEFICIOS DEL MANTENIMIENTO:

Incrementa la disponibilidad de las instalaciones.

Mejora la calidad del producto (menor ndice de rechazos).

Menores retrasos de fabricacin (consecuencia del aumento de capacidad).

Disminucin de los tiempos de espera.

Mayor vida del equipo e instalaciones.

Servicio mucho ms eficaz (consecuencia de una mejor coordinacin

mantenimiento-produccin y de un mayor conocimiento e informacin sobre las

mquinas).

Disminucin de accidentes, mejor acondicionamiento de los locales y, por ende

mejores relaciones laborales.

Mejora notable de la imagen de la empresa (satisfaccin al cliente, mayor

limpieza y cuidado de las instalaciones). (NEWBROUGH 1982)

2.3.7.- TIPOS DE MANTENIMIENTO:

2.3.7.1.- MANTENIMIENTO RUTINARIO:

Este tipo de mantenimiento es ejecutado por los operarios de los sistemas u

objetos, es decir; tiene un basamento en la realizacin operador mantenedor tal

como se refiere el mantenimiento productivo total TPM, realizndose aqu

actividades simples como limpieza, lubricacin, ajustes, calibracin y proteccin,

como frecuencia hasta semanal, siendo las ms tpicas o conocidas: diarias,

interdiarias, semanal, cada x unidades producidas, cada x horas de trabajo, cada x

kilmetros recorridos.

Aqu prevalece el pensamiento de mi maquina la atiendo yo y es por eso

que en todo momento se debe tomar en cuenta las observaciones, sugerencias y

procedimientos de los operarios de mquina y no menospreciar sus opiniones en

ningn momento debido a que son ellos los que tienen mayor contacto con el

sistema.

D

E

R

E

C

H

O

S

R

E

S

E

R

V

A

D

O

S

________________________________________ _CAPITULO II MARCO TEORICO

31

Este tipo de mantenimiento tiene una duracin promedio de ejecucin de

entre 25 o 30 minutos diarias o entre 5 y 10% de la jornada de trabajo diario, en

algunas ocasiones se ha presentado que esta duracin puede ser menor dado el

tipo de maquinaria, un ejemplo de esto son las empresas del ramo textil debido a

que la mayora de los sistemas son simples y requieren de poco tiempo para

realizarles el mantenimiento rutinario. (Zambrano 2005)

2.3.7.2.- MANTENIMIENTO PROGRAMADO:

Este tipo de mantenimiento es ejecutado por la organizacin de

mantenimiento, es decir, se debe poseer personal calificado y experimentado para

poder realizarlo, se caracteriza por tener actividades de inspeccin, chequeos,

monitoreos, cambios de piezas y revisin de fundamento de elementos, con una

frecuencia de quincenal en adelante, siendo las frecuencias ms comunes:

quincenal, mensual, trimestral, semestral, anual, bianual, cada x unidad producidas,

cada x kilmetros recorridos, cada x horas trabajadas.

Para poder determinar este tipo de mantenimiento la frecuencia de ejecucin

de las actividades se sugiere que el personal de planificacin y programacin tome

en cuenta las recomendaciones del fabricante principalmente as como tambin las

que pueda opinar el operador de la maquinaria.

La planificacin y programacin del mantenimiento por lo general se toma en

base a un ao calendario, emplendose las jornadas diarias de trabajo, los das y

semana hbiles que tenga la empresa.(Zambrano. 2005).

2.3.7.3.- MANTENIMIENTO POR AVERA:

Este es el que en la tendencia tradicional e innovadora denominan

mantenimiento correctivo pero en esta tendencia se define como mantenimiento por

avera y es ejecutado por la organizacin de mantenimiento (mano de obra

D

E

R

E

C

H

O

S

R

E

S

E

R

V

A

D

O

S

________________________________________ _CAPITULO II MARCO TEORICO

32

especializada) para lograr funcionamiento a corto plazo de los sistemas, se

subsanan las fallas que se producen al azar siempre buscando el registro de la

informacin para futuros anlisis que ayudaran en la toma de decisiones y auditorias

de proceso. Su condicin se da debido que no es posible detener los sistemas y

entonces se atacan las fallas, luego del anlisis estas fallas se corrigen o se eliminan

de forma integral.

Este tipo de mantenimiento no se programa en el tiempo debido a que afecta

negativamente el proceso productivo ya que paraliza la produccin y esto puede

traer consecuencias con los tiempos de entrega del producto a los clientes

incurrindose en costos de oportunidad donde en algunos casos se puede llegar a

perder el cliente. (Zambrano. 2005)

2.3.7.4.-MANTENIMIENTO CORRECTIVO:

Se basa fundamentalmente en los datos recabados a lo largo del proceso de

la gestin mantenimiento y sobre todo en los que se registran debido a fallas ya que

luego de analizada la informacin sobre las averas, busca eliminar la falla y la

ejecucin de retrabajos o de actividades de mantenimiento a mediano plazo.

En este trmino, se debe tener en cuenta que corregir es eliminar a

profundidad, entonces, los trabajos de mantenimiento correctivo deben ser

planificados y programados en el tiempo para que no afecte el proceso productivo.

Este tipo de ejecucin de mantenimiento tambin es conocido como parada de

planta.

Aqu se cubren actividades tales como ampliaciones, modificaciones, cambio

de especificaciones, construcciones, reconstrucciones, reparaciones generales y

debe ser ejecutado por personal calificado bien sea o no de la empresa. (Zambrano.

2005)

D

E

R

E

C

H

O

S

R

E

S

E

R

V

A

D

O

S

________________________________________ _CAPITULO II MARCO TEORICO

33

2.3.7.5.- MANTENIMIENTO CIRCUNSTANCIAL:

Mantenimiento aplicado a los sistemas que sirven de apoyo al proceso y

cuyas actividades se encuentran programadas y la decisin de ejecutarlas no

depende de la organizacin de mantenimiento sino de otros entes o factores de la

organizacin, tal es el caso de incorporacin o no de lneas de produccin al

proceso, trabajar de acuerdo a determinados horarios o ciertas condiciones

climticas o del ambiente, etc.

En este tipo de mantenimiento se tiene la planificacin y programacin de las

actividades, ya sea rutinarias o programadas, para cuando se de el inicio o el

arranque del equipo, si durante su funcionamiento, se presentan fallas, se atacan, se

analizan y se corrigen es decir se hace mantenimiento por avera donde a travs del

anlisis de datos se aplica mantenimiento correctivo.

El mantenimiento correctivo es aplicado a sistemas que funcionan como

apoyo o funcionan de manera alterna en los procesos, tal es el caso de sistemas de

generacin de aire acondicionado, generacin de electricidad, tratamiento de

desechos, tratamiento de agua, suministro de gas, suministro de combustible, etc.

(Zambrano. 2005)

2.3.7.6.-MANTENIMIENTO PREDICTIVO:

Es el mantenimiento planificado y programado basndose en anlisis tcnicos

y en la condicin del equipo, antes de ocurrir una falla, sin detener el funcionamiento

normal del equipo, para determinar la expectativa de vida de los componentes y

reemplazarlos en tiempo ptimo, minimizando costos.

Se basa primordialmente en diseos electrnicos que se adelantan a la

aparicin de fallas. Son elementales adheridos a los sistemas. (Zambrano. 2005)

D

E

R

E

C

H

O

S

R

E

S

E

R

V

A

D

O

S

________________________________________ _CAPITULO II MARCO TEORICO

34

2.3.7.7.- MANTENIMIENTO PREVENTIVO:

El mantenimiento preventivo es el producto de la aplicacin de los tipos de

mantenimiento antes mencionados y emplea el anlisis estadstico de la data de las

acciones ejecutadas a los sistemas para determinar los parmetros de

mantenimiento, haciendo ingeniera de mantenimiento y a partir de dichos estudios

se retroalimenta la informacin de la gestin de mantenimiento ya que busca

optimizar este proceso.

Este tipo de mantenimiento, se aplica en gran medida la ingeniera de

mantenimiento, ya que se basa en la determinacin de los parmetros bsicos de

mantenimiento referidos a tiempos entre fallas y tiempos para reparar,

fundamentales para la determinacin de la confiabilidad, mantenibilidad y

disponibilidad. (Zambrano. 2005)

Duffuaa (2002) sostiene que el mantenimiento preventivo se lleva a cabo para

asegurar la disponibilidad y confiabilidad del equipo. La disponibilidad del equipo

puede definirse como la probabilidad de que un equipo sea capaz de funcionar

siempre que se necesite, da la misma manera la confiabilidad de un equipo es la

probabilidad de que el equipo est funcionando en el momento t.

Algunas ventajas del mantenimiento preventivo son las siguientes:

La frecuencia de fallas prematuras puede reducirse mediante una lubricacin

adecuada, ajustes, limpieza e inspecciones promovidas por la medicin del

desempeo.

Si la falla no puede prevenirse, la inspeccin y la medicin peridicas pueden

ayudar a reducir la severidad de la falla y el posible dominio en otros

componentes del sistema del equipo, mitigando de esta forma las

consecuencias negativas para la seguridad, el ambiente o la capacidad de

produccin.

En donde se pueda vigilar la degradacin gradual de una funcin o un

parmetro, como la calidad de un producto o la vibracin de una maquina,

puede detectarse el aviso de una falla inminente.

D

E

R

E

C

H

O

S

R

E

S

E

R

V

A

D

O

S

________________________________________ _CAPITULO II MARCO TEORICO

35

Los costos directos e indirectos son reducidos considerablemente al disminuir

la ocurrencia de una parada no programada, adems de que la calidad de la

reparacin puede verse afectada bajo la presin de una emergencia.

2.3.8.- FALLAS O AVERAS:

Es un hecho fortuito ocurrido a los sistemas u objetos que impide su normal

funcionamiento y desempeo. Su tratamiento es sin duda el objetivo principal de la

funcin de mantenimiento, ya que en todo momento se exige su eliminacin, pero

nuestra cultura pretende la minimizacin de las averas o del tiempo de parada no

programado.

Segn Zambrano, se pueden clasificar las fallas o averas de acuerdo a su

alcance, por su velocidad de aparicin, por su impacto y por su dependencia.

2.3.8.1.- POR SU ALCANCE:

FALLA PARCIAL

Afecta como su nombre lo indica parcialmente al objeto, este puede

seguir en marcha pero trabaja con desviaciones de sus caractersticas

normales de funcionamientos.

FALLA NORMAL:

Cuando el objeto o sistema se ve afectado en todas sus caractersticas

y no permite su funcionamiento en el sistema productivo.

D

E

R

E

C

H

O

S

R

E

S

E

R

V

A

D

O

S

________________________________________ _CAPITULO II MARCO TEORICO

36

2.3.8.2.- POR SU VELOCIDAD DE APARICIN:

Puede clasificarse como:

FALLA PROGRESIVA:

Es aquella que viene afectado el sistema u objeto de manera paulatina

donde se va degradando el normal funcionamiento y desempeo.

FALLA INTERMITENTE:

Es aquella que se presenta de forma alterna durante cierto tiempo que

afecta el desempeo del objeto o sistema.

FALLA SBITA:

Es aquella que aparece repentinamente y afecta en su totalidad sin

haber podido preverla mediante diagnsticos del objeto.

2.3.8.3.- POR SU IMPACTO

Puede clasificarse como:

FALLA MENOR:

Esta falla no llega a afectar las metas de produccin que se tengan

previstas.

D

E

R

E

C

H

O

S

R

E

S

E

R

V

A

D

O

S

________________________________________ _CAPITULO II MARCO TEORICO

37

FALLA MAYOR:

Esta llega a afectar de forma parcial los objetivos trazados de

produccin.

FALLA CRITICA:

Esta es de gran impacto porque llega a afectar por completo los

objetivos de produccin.

2.3.8.4.- POR SU DEPENDENCIA:

Puede clasificarse como:

FALLA INDEPENDIENTE:

Este tipo de falla que su consecuencia no afecta o repercute en otros

sistemas interconectados.

FALLA DEPENDIENTE:

Es el tipo de fallas que al presentarse, afecta otros sistemas

interconectados repercutiendo en estos.

2.3.9.- PRIORIDADES DE MANTENIMIENTO:

Al aparecer fallas en los sistemas se envan rdenes de trabajo para

subsanarlas y de acuerdo al tiempo de falla se prioriza la ejecucin del

mantenimiento, entre estos tipos de prioridad se encuentran:

D

E

R

E

C

H

O

S

R

E

S

E

R

V

A

D

O

S

________________________________________ _CAPITULO II MARCO TEORICO

38

Esperar:

Se da esta prioridad cuando el sistema u objeto no presenta anormalidad y

puede seguir funcionando dentro del sistema productivo.

Programar:

Se presenta cuando existe una falla que no est afectando negativamente el

sistema productivo ni el objetivo.

Urgente:

Se presenta cuando la falla ha trado consecuencias al sistema productivo como

paralizando la produccin y al objeto en cuando a la no ejecucin de su funcin.

2.3.10.- TIPOS DE PARADA:

En lneas generales un equipo puede estar trabajando o no, para evitar paros

imprevistos se deben realizar acciones de mantenimiento para que funcionen

cabalmente. Para realizar estas acciones preventivas de fallos se necesita que la

maquina deje de prestar su servicio momentneamente al sistema productivo, estas

paradas son de corta duracin y previamente planificadas, a este tipo de parada se

le denomina parada programada, las sucedidas por fallos se denomina no

programadas.

Programada:

Cuando esta prevista o planificada en la programacin de mantenimiento de

los objetos, lo cual permite tomar todas las previsiones del caso para que afecte

lo menos posible al sistema productivo. Aqu se prepara el personal y recursos

tcnicos necesarios as como se estudian los tiempos de ejecucin de las

acciones a realizar.

D

E

R

E

C

H

O

S

R

E

S

E

R

V

A

D

O

S

________________________________________ _CAPITULO II MARCO TEORICO

39

No programado:

Cuando no se planifica en el tiempo y afecta tanto al objeto como al sistema

productivo. Como no es planificada consume mucho ms tiempo que el anterior

debido a que no se conoce la causa de la parada y no es fcil la asignacin de

personal y recursos tcnicos para la ejecucin de las acciones de mantenimiento

correctivas.

2.3.11.- MODOS DE FALLOS:

En la descripcin de un evento que causa una falla funcional. Al determinar y

registrar los modos de fallas es muy importante considerar la posibilidad de que se

produzca. Todo modo de falla que no se haya producido, y que se considere muy

poco probable no debe ser tomado en cuenta al menos que las consecuencias del

mismo sean muy importantes. (CIED 1999)

Los modos de fallas se clasifican en: (CIED 1999)

- Cuando la capacidad del equipo llega a los niveles que no cumple con el

desempeo deseado.

- Cuando el desempeo deseado supera la capacidad del equipo.

- Cuando el activo no es capaz de realizar la funcin deseada (Capacidad

Inherente)

- Capacidad del activo cae debajo del desempeo deseado luego de puesto en

servicio el activo.

- Desempeo deseado supera la capacidad del activo luego de puesto en servicio

el activo.

- El activo no es capaz de realizar la funcin deseada desde el inicio de las

funciones (Equipo inapropiado), lo que conlleva a la inhabilidad del activo para

ejecutar una funcin a un estndar de desempeo aceptable para el usuario:

diseo, fabricacin, materiales, etc.

D

E

R

E

C

H

O

S

R

E

S

E

R

V

A

D

O

S

________________________________________ _CAPITULO II MARCO TEORICO

40

2.3.12.- EFECTO DE FALLOS:

Los efectos de las fallas son los hechos que acontecen o se presentan luego

de la ocurrencia de la falla. Entre los efectos de las fallas a considerar se

encuentran: (CIED 1999)

- La evidencia de que se ha producido una falla.

- Las maneras en que la falla supone una amenaza para seguridad o el medio

ambiente.

- Las maneras en que se altera la produccin o el funcionamiento considerando la

incidencia en otros equipos.

- Los daos fsicos producidos.

- El tiempo de parada asociado a la falla.

- Los costos acarreados y penalidades originadas.

2.3.13.- CONFIABILIDAD:

Es la probabilidad de que un objeto o sistema opere bajo condiciones

normales durante un periodo de tiempo establecido, el parmetro que identifica la

confiabilidad es el Tiempo Medio entre Fallas, es decir son lapsos de tiempos entre

una falla y otra. (Zambrano. R Leal 2005)

2.3.14.- MANTENIBILIDAD:

Es la probabilidad de que un objeto o sistema sea reparado durante un

periodo de tiempo establecido bajo condiciones procedimentales establecida para

ello, siendo su parmetro bsico el tiempo promedio fuera de servicio. (Zambrano. R

Leal 2005)

D

E

R

E

C

H

O

S

R

E

S

E

R

V

A

D

O

S

________________________________________ _CAPITULO II MARCO TEORICO

41

2.3.15.- DISPONIBILIDAD:

Es el tiempo que un objeto o sistema permanece funcionado dentro del

sistema productivo bajo ciertas condiciones determinadas. Este parmetro es tal vez

el mas importante dentro de un sistema productivo, ya que de el depende la

planificacin del resto de actividades de la organizacin.

2.3.16.- ACTIVIDADES DE PLANEACION:

2.3.16.1.- PRONSTICO DE LA CARGA DE MANTENIMIENTO:

La carga de mantenimiento dada en una planta vara aleatoriamente y,

entre otros factores, puede ser una funcin de la edad del equipo, el nivel de su uso,

la calidad del mantenimiento, factores climticos y las destrezas de los trabajadores

del mantenimiento.

2.3.16.2.- PLANEACIN DE LA CAPACIDAD DE MANTENIMIENTO:

Determina los recursos necesarios para satisfacer la demanda de

trabajos de mantenimiento. Estos recursos incluyen: la mano de obra, materiales,

refacciones, equipo y herramientas. Entre los aspectos fundamentales de la

capacidad de mantenimiento se incluyen la capacidad de trabajadores de

mantenimiento y sus habilidades, las herramientas requeridas para el

mantenimiento, etc. Debido a que la carga de mantenimiento es una variable

aleatoria, no se puede determinar el nmero exacto de los diversos tipos de

tcnicos.

D

E

R

E

C

H

O

S

R

E

S

E

R

V

A

D

O

S

________________________________________ _CAPITULO II MARCO TEORICO

42

2.3.16.3.- ORGANIZACIN DEL MANTENIMIENTO:

Dependiendo de la carga de mantenimiento, el tamao de la planta, las

destrezas de los trabajadores, etc., el mantenimiento se puede organizar por

departamentos, por rea o en forma centralizada.

2.3.16.4.- PROGRAMACIN DEL MANTENIMIENTO:

La programacin del mantenimiento es el proceso de asignacin de

recursos y personal para los trabajos que tienen que realizarse en ciertos momentos.

Es necesario asegurar que los trabajadores, las piezas y los materiales requeridos

estn disponibles antes de poder programar una tarea de mantenimiento. El equipo

crtico de una planta se refiere al equipo cuya falla detendr el proceso de

produccin o pondr en riesgo vidas humanas y la seguridad. El trabajo de

mantenimiento para estos equipos se maneja bajo prioridades y es atendido antes

de emprender cualquier otro trabajo. En la eficacia de un sistema de mantenimiento

influye mucho el programa de mantenimiento que se haya desarrollado y su

capacidad para adaptarse a los cambios.

2.3.17.- SISTEMA DE RDENES DE TRABAJO:

La orden de trabajo es una forma donde se detallan las instrucciones escritas

para el trabajo que se va a realizar y debe ser llenada para todos los trabajos. El

propsito del sistema de rdenes de trabajo es proporcionar medios para:

1. Solicitar por escrito el trabajo que va a realizar el departamento de

mantenimiento.

2. Seleccionar por operacin el trabajo seleccionado.

3. Asignar el mejor mtodo y los trabajadores ms calificados para el

trabajo.

D

E

R

E

C

H

O

S

R

E

S

E

R

V

A

D

O

S

________________________________________ _CAPITULO II MARCO TEORICO

43

4. Reducir el costo mediante una utilizacin eficaz de los recursos (mano

de obra, material).

5. Mejorar la planeacin y la programacin del trabajo de mantenimiento.

6. Mantener y controlar el trabajo de mantenimiento.

7. Mejorar el mantenimiento en general mediante los datos recopilados de

la orden de trabajo que sern utilizados para el control y programas de

mejora continua.

En los sistemas de mantenimiento hay dos tipos de rdenes de trabajo. El

primer tipo es la orden de trabajo general (en ocasiones denominada orden de

trabajo permanente o establecida) que se utiliza para pequeos trabajos de rutina y

repetitivos, cuando el costo de procesar una orden de trabajo individual, podra

exceder el costo del trabajo mismo o cuando ste es un trabajo fijo, de rutina.

El segundo tipo es la orden de trabajo especial que se elabora para todos los

dems trabajos individuales, para los cuales es necesario reportar todos los hechos

acerca del trabajo.

2.3.17.1.- DISEO DE LA ORDEN DE TRABAJO:

La orden de trabajo, puede ser utilizada como una forma de solicitud de

trabajo, un documento de planeacin, una grfica de asignacin de trabajos, un

registro histrico, una herramienta para monitoreo y control, y una notificacin de

trabajo completado. Al disear una orden de trabajo sta debe contener dos tipos de

informacin: la informacin requerida para planear y programar, y la informacin

necesaria para el control. La informacin requerida para la planeacin y la

programacin incluye lo siguiente:

Nmero del inventario, descripcin de la unidad y ubicacin.

Persona o departamento que solicita el trabajo.

Descripcin del trabajo y estndares de tiempo.

Especificacin del trabajo y nmero de cdigo.

Prioridad del trabajo y fecha en que se requiere.

D

E

R

E

C

H

O

S

R

E

S

E

R

V

A

D

O

S

________________________________________ _CAPITULO II MARCO TEORICO

44

Refacciones y materiales requeridos.

Herramientas especiales requeridas.

Procedimientos de seguridad.

Informacin tcnica (planos y manuales).

La informacin necesaria para el control incluye:

Tiempo real consumido.

Cdigos de costos para las habilidades y conocimientos.

Tiempo muerto u hora en que se termin el trabajo.

Causa y consecuencias de la falla.

En el caso de una compaa mediana en general se llenan tres o

cuatro copias de la orden de trabajo. Sin embargo, cada orden de trabajo debe

disearse de manera especfica para la industria en particular donde se va a

utilizar. En los trabajos de mantenimiento es comn que al estar realizando sus

labores los trabajadores descubran algn trabajo adicional que se requiera y que

no haya sido incluido en el plan de trabajo. Esto podra suceder debido a una

planeacin deficiente o a que el dao causado por la falla es mayor de lo que se

esperaba. Este trabajo tiene que realizarse, y se debe agregar su descripcin en

la orden de trabajo.

Todos los departamentos de mantenimiento deben contar con una

orden de trabajo para la planeacin y ejecucin de su trabajo de

mantenimiento.

Las rdenes de trabajo debern numerarse, y se requiere por lo menos

tres copias para el control del mantenimiento.

Las solicitudes de rdenes de trabajo pueden ser iniciadas por

cualquier persona en la organizacin y deben ser examinadas por el

planificador o coordinador del mantenimiento.

D

E

R

E

C

H

O

S

R

E

S

E

R

V

A

D

O

S

________________________________________ _CAPITULO II MARCO TEORICO

45

2.3.18.- INVENTARIO TCNICO DE LA PLANTA/EQUIPO:

Para llevar a cabo la planificacin de un sistema de mantenimiento, es

necesario poseer un conocimiento de los equipos existentes en cuanto a su nmero

y la ubicacin que tenga del rea de la planta.

Dentro de la informacin que se tenga, deben estar incluidas las

caractersticas fsicas de los citados equipos, adems de sus necesidades en lo

referente a la cantidad esperada de piezas de repuestos requeridos cuando el

equipo est funcionando en sus condiciones normales de operacin.

En equipos nuevos, informacin de las condiciones de trabajo y lista de

repuestos para cada mquina, se obtiene de los catlogos suministrados por los

fabricantes,

Equipos en servicio, se puede obtener informacin de los planos de las

mquinas que existen en los archivos del departamento de ingeniera de planta, de

los supervisores, capataces y mecnicos que conozcan los equipos y sus

necesidades ms frecuentes.

A partir del inventario de la planta se elabora para cada sistema una hoja o

tarjeta llamada archivo descriptivo. Esta tarjeta recoge de una forma conveniente y

concisa, todos los detalles esenciales de cada sistema de manera tal que se

disponga fcilmente de la informacin.

La naturaleza de los datos a registrar depende del tipo del sistema, en el caso

de sistemas mecnicos, la informacin que generalmente se registra es: nmero de

identificacin, localizacin, tipo de sistema, fbrica. Fecha de fabricacin, nmero de

serial, modelo, capacidad, velocidad, peso, y otros.

Cuando los sistemas son simples los datos anteriores son suficientes, pero

para sistemas ms complejos o de alta precisin hay que completar con los datos

especializados.

D

E

R

E

C

H

O

S

R

E

S

E

R

V

A

D

O

S

________________________________________ _CAPITULO II MARCO TEORICO

46

Si un sistema contiene componentes principales que se pueden transferir o

reemplazar en forma individual, es ms conveniente hacer una tarjeta de archivo

descriptivo para cada uno de ellos y unirlas a la hoja principal del archivo. Tambin

debe incluirse la lista de repuestos necesarios para cada equipo.

Terminando el inventario tcnico se puede efectuar una clasificacin de los

equipos, que tiene por objeto separarlos en equipos que requieren, salvo

excepciones, las mismas rutinas de mantenimiento preventivo, esto permite asignar

las actividades sobre varios equipos y por lo tanto disminuir las rutinas totales a

elaborar. (Garca 2002)

2.3.18.1.- SISTEMA CODIFICADO DE EQUIPOS E INSTALACIONES:

Consiste en identificar mediante siglas y/o nmeros (alfanumrico) cada equipo o

instalacin que forma parte del sistema o planta.

El sistema de codificacin a ser utilizado debe cumplir con las siguientes

condiciones:

El sistema debe ofrecer un sistema lgico.

Debe ser capaz de aceptar cambios.

Cada sistema debe tomar un smbolo nico.

El smbolo debe ser fcil de entender y reconocer.

Se debe utilizar el mismo sistema de codificacin para la planta.

La codificacin aparte de ser una herramienta adecuada para identificar cada

equipo, es un medio facilitador del manejo de los datos (computarizados). Su

aplicacin facilita el manejo de la informacin en forma recurrente (historia de

equipos), y a la asignacin de recursos (horas / hombres y material utilizado), todo

esto se logra reportando lo gastado al cdigo sencillo diseado. (Garca, 2002).

D

E

R

E

C

H

O

S

R

E

S

E

R

V

A

D

O

S

________________________________________ _CAPITULO II MARCO TEORICO

47

2.3.18.2.- REGISTRO DE LA HISTORIA DEL EQUIPO:

El archivo de historia del equipo es un documento en el que se registra

informacin acerca de todo el trabajo realizado en un equipo/instalaciones particular.

Contiene informacin acerca de todas las reparaciones realizadas, el

tiempo muerto, el costo de las reparaciones y las especificaciones del

mantenimiento planeado. Es necesario registrar lo siguiente:

Especificaciones y ubicacin del equipo.

Inspecciones, reparaciones, servicio y ajustes realizados, y las

descomposturas y fallas con sus causas y las acciones correctivas

emprendidas.

Trabajo realizado en el equipo, componentes reparados o reemplazados,

condicin de desgaste o rotura, erosin, corrosin, etc.

Mediciones o lecturas tomadas, tolerancia, resultados de pruebas e

inspecciones.

Hora de la falla y tiempo consumido en llevar a cabo las reparaciones.

Existen muchos sistemas para registrar y almacenar informacin. El

punto ms importante es que la informacin debe ser completa y estar registrada en

una forma organizada para su uso y acceso futuros. En la siguiente figura se

presenta una muestra de un archivo tpico de historia del equipo.

2.3.19.- DISEO EFICAZ DE UN PROGRAMA DE MANTENIMIENTO:

En este punto se describen seis diseos de programas de mantenimiento. Los

objetivos de estos programas son mejorar la disponibilidad de la planta, reducir los

costos y mejorar la confiabilidad del equipo y la calidad del producto. Estos

programas son:

Mantenimiento planeado: Es un esfuerzo integrado para convertir la mayor

parte del trabajo de mantenimiento en mantenimiento programado. El

D

E

R

E

C

H

O

S

R

E

S

E

R

V

A

D

O

S

________________________________________ _CAPITULO II MARCO TEORICO

48

mantenimiento planeado es le trabajo que se identifica mediante el

mantenimiento predictivo y preventivo. Incluye la inspeccin y el servicio de

trabajos que se realizan a intervalos recurrentes especficos. En el

mantenimiento planeado, todas las actividades se planean previamente. Esto

incluye la planeacin y abastecimiento de materiales. La planeacin de los

materiales permite una programacin ms confiable, adems de los ahorros

de costos en entrega y pedidos de materiales. Asimismo, los trabajos se

programan en momentos que no alteren los programas de entregas y de

produccin.

Mantenimiento de emergencia: Se refiere a cualquier trabajo no planeado que

deber empezarse el mismo da. El mantenimiento de emergencia, por su

naturaleza, permite muy poco tiempo para su planeacin. Se debe reducir al

mnimo la cantidad de mantenimiento de emergencia y no deber exceder del

10% del trabajo total de mantenimiento. A continuacin se presentan dos

posibilidades para el manejo del mantenimiento de emergencia:

Introducir el mantenimiento de emergencia en el programa regular y

luego escoger los trabajos pendientes con tiempo extra, trabajadores

temporales o mantenimiento por contrato. Es una prctica aceptable

en la industria conceder del 10% al 15% de capacidad de carga para el

trabajo de mantenimiento de emergencia.

Estimar la cantidad de mantenimiento de emergencia y asignar

trabajadores hbiles y dedicados para la orden de trabajo de este tipo.

Mejora de la confiabilidad: Un programa de mejora de la confiabilidad ofrece

una alternativa inteligente para mejorar la funcin del mantenimiento. Se

deben mantener archivos histricos de los equipos crticos e importantes, y

hacer estimaciones del tiempo medido entre fallas (TMEF). La frecuencia del

mantenimiento de emergencia es una funcin de la tasa de fallas del equipo.

Puede calcularse para un perodo de operacin de n horas, durante las cuales

habr n/TMEF acciones de mantenimiento de emergencia. Entre mayor sea el

TMEF, menor ser el nmero de incidentes de mantenimiento de emergencia.

Otro mtodo que mejora la confiabilidad del equipo y optimiza las operaciones

de mantenimiento es un programa de mantenimiento centrado en la

D

E

R

E

C

H

O

S

R

E

S

E

R

V

A

D

O

S

________________________________________ _CAPITULO II MARCO TEORICO

49

confiabilidad (MCC). En el MCC, el programa de mantenimiento se desarrolla

bajo el concepto de restablecer la funcin del equipo ms que de llevar al

equipo a una condicin ideal. El MCC ha sido aplicado con xito en la

industria de la aviacin comercial y en plantas generadoras de energa.

Programa de administracin del equipo: Es una filosofa que se concentra en

la administracin del equipo a fin de mejorar la calidad del producto. Su

objetivo es reducir perdidas de equipos para mejorar la eficacia global del