Professional Documents

Culture Documents

Mecanica Computacional2guardalo

Uploaded by

Gaston Haymal SturzeneggerOriginal Title

Copyright

Available Formats

Share this document

Did you find this document useful?

Is this content inappropriate?

Report this DocumentCopyright:

Available Formats

Mecanica Computacional2guardalo

Uploaded by

Gaston Haymal SturzeneggerCopyright:

Available Formats

FICES-UNSL

Simulacin y Anlisis de Sistemas Mecnicos Asistidos por Ordenador Ing. Electromecnica PROYECTO FINAL

MEMORIA DESCRIPTIVA

El proyecto consiste en el diseo de un mecanismo, que est formado por un peine de traslacin el cual permite el avance piezas de acero (Tocho) de 10 [ ] x 10 [ ] x [ ] de potencia, la 600 [ ] , provisto de un motor de corriente continua de ] lo que se obtiene 2 [ ], el peso de cada tocho es velocidad de un paso cada 30 [ de 471 [ ] y el coeficiente de friccin entre la mesa y la caja es igual a 0,12. El material seleccionado para la construccin es un Acero SAE 1020 de laminado simple, las piezas se realizan todas con chapa caliente del mismo espesor, ya que se tuvo en cuenta el mayor espesor de clculo, se us una chapa de . Se realiz la construccin un modelo virtual operacional en el programa de simulacin VISUAL NASTRAN, con el objetivo de poder simularlo y realizar un clculo de elemento finito (FEA). Otro de los clculos fue el de los pernos y de rodamientos. Los pernos se calcularon en los puntos de mayores esfuerzos en el mecanismo. Mientras que el clculo de rodamientos de dos puntos ubicados en A y en B, los clculos se llevaron a cabo en base al manual de rodamientos de la empresa SKF, siendo el dato ms importante la fuerza aplicada en cada uno de ellos. De acuerdo al clculo se decidi colocarle a en cada unin de las piezas un rodamientos del tipo de bolas de una hilera, cuya designacin es EE 2 TN9. Se realizo la seleccin de una reduccin por poleas, la cual tiene una relacin i=10, por ltimo se calculo el dimetro del rbol el cual es igual a 1,9 [ ] y se verifico el mismo por torsin.

Haymal Sturzenegger Gaston Perez Fernando Emanuel

Pgina 1

FICES-UNSL

Simulacin y Anlisis de Sistemas Mecnicos Asistidos por Ordenador Ing. Electromecnica PROYECTO FINAL

DESARROLLO

Material seleccionado en la construccin del mecanismo es el donde de tabla N1 se obtiene la resistencia de fluencia en traccin Acero SAE 1020, * +.

De la tabla N2 se seleccion un coeficiente de seguridad, para carga repetida y gradual en una direccin igual a C = 3. Cada tocho a mover tiene unas dimensiones de 10cmx10cmx600cm Lo que nos da un volumen total de 0,06 m3 multiplicado por la densidad del acero, que es 7850Kg/m3 obtenemos un peso total de 471Kg

Si cada tocho pesa 471 kg y se tiene un coeficiente de friccin igual a 0,12. [ ] [ ]

Se tiene la en cuenta la siguiente disposicin de carga.

C Fmax C

[ ( ( ))

] [ ]

Por superposicin de efectos se tiene

1)

2)

Haymal Sturzenegger Gaston Perez Fernando Emanuel

[ * +

Pgina 2

FICES-UNSL

Simulacin y Anlisis de Sistemas Mecnicos Asistidos por Ordenador Ing. Electromecnica PROYECTO FINAL

Del Mdulo de resistencia de resistencia se obtiene: Si ( )[ ] [ [ ] ] [ [ ] ]

De esta forma se obtiene el espesor de la parte del peine hace contacto con la caja hace contacto. Determinacin de Reacciones

F F

RA

RB

[ Dnde:

La

se evala en la reaccin

, donde:

Nuevamente por superposicin se tiene:

1)

[ * +

Del Mdulo de resistencia de resistencia se obtiene: [ ] [ ]

Haymal Sturzenegger Gaston Perez Fernando Emanuel

Pgina 3

FICES-UNSL

Simulacin y Anlisis de Sistemas Mecnicos Asistidos por Ordenador Ing. Electromecnica PROYECTO FINAL

2)

Si

)[

Por lo tanto el espesor obtenido para la pieza N1 es igual a 1.14 [cm], se usa el mayor espesor obtenido.

Parte inferior de la Pieza N1

Rh1

M1

Rh2 M2

Se tiene Flexin por fuerza cortante y por momento flector:

[ [ ]

Como se usan dos mecanismos iguales, se divide el espesor calculado por 2, y se obtiene la caracterstica de la chapa por tabla N3, tomando el mayor espesor calculado. [ ] [ ] [ ]

De la tabla de chapas se obtiene las principales caractersticas:

Haymal Sturzenegger Gaston Perez Fernando Emanuel

Pgina 4

FICES-UNSL

Simulacin y Anlisis de Sistemas Mecnicos Asistidos por Ordenador Ing. Electromecnica PROYECTO FINAL

Para la pieza N2 que une el peine con la barra del motor, se considera las fuerzas aplicadas a una barra y se obtiene: F4 F3

78,25 F3 F4 M4

F1

F1 M1

F2

M2

Aplicando las condiciones de equilibrio:

Los ngulos se obtuvieron suponiendo a la pieza que une el peine con la barra del motor, est haciendo el mayor esfuerzo.

Haymal Sturzenegger Gaston Perez Fernando Emanuel Pgina 5

FICES-UNSL

Simulacin y Anlisis de Sistemas Mecnicos Asistidos por Ordenador Ing. Electromecnica PROYECTO FINAL

)[ [ [ ] [ ] ] [ ] ]

[ [ [ [ ] ]

] ] [ [ ]

[ [ ]

] [ ]

] [ ]

[ [ [

] ] ] [

[ [ ]

] ]

[ [ [

] ] ]

] [ [ * + ] ] [ [ ] ] [ ]

Se obtuvo el espesor de la pieza N2, que es igual a 1,259 [cm] para ambas partes, con lo cual no supera el espesor de la parte inferior de la pieza N1, por lo tanto se utiliza para su construccin la misma chapa seleccionada con el mayor espesor.

Haymal Sturzenegger Gaston Perez Fernando Emanuel

Pgina 6

FICES-UNSL

Simulacin y Anlisis de Sistemas Mecnicos Asistidos por Ordenador Ing. Electromecnica PROYECTO FINAL

Para la tercera pieza se tiene la siguiente disposicin de fuerzas.

F3 78,25 F1

F2

] [ ] ] ] * + [ [ ] ]

] [

De esta forma se obtuvo el espesor de la pieza N3, el cual es igual a 1,71 [cm].

Haymal Sturzenegger Gaston Perez Fernando Emanuel

Pgina 7

FICES-UNSL

Simulacin y Anlisis de Sistemas Mecnicos Asistidos por Ordenador Ing. Electromecnica PROYECTO FINAL

Barra del motor

] [ * + ]

] [

[ ]

Se usa la misma chapa que se us para las otras piezas, para la construccin de la barra del motor.

Potencia del Motor

Si la velocidad de paso es cada 30 seg, vamos a tener dos vueltas por minuto. [ ]

Si se tiene que 1hp son 745,701 W, se obtiene la potencia del motor en [W]. [ ] [ ] [ ] [ ]

Haymal Sturzenegger Gaston Perez Fernando Emanuel

Pgina 8

FICES-UNSL

Simulacin y Anlisis de Sistemas Mecnicos Asistidos por Ordenador Ing. Electromecnica PROYECTO FINAL

Calculo de Pernos En todos los casos donde se debe calcular pernos, existe una sola rea de Corte. Por ende, para determinar el dimetro de los mismos, se utilizara la siguiente frmula:

Teniendo en cuenta que

, la cual a su vez ser: [ ] [ ]

Pieza N2 Se considera por pieza N2, a la que une el peine de traslacin con el motor. Siendo el punto A de mayor esfuerzo y se calcula el perno en el punto B, donde se tiene una fuerza. F3

F2

Punto A Si

[ ]

] [ * ] +

Haymal Sturzenegger Gaston Perez Fernando Emanuel

Pgina 9

FICES-UNSL

Simulacin y Anlisis de Sistemas Mecnicos Asistidos por Ordenador Ing. Electromecnica PROYECTO FINAL

Punto B En este punto se tiene una fuerza F2 = [kg] actuando.

[ *

] +

Como se puede ver, el Perno de mayor dimetro es del punto A, por una cuestin de practicidad a la hora de fabricar el sistema se tomaran todos los pernos de igual dimensin, y basndonos en el mayor dimetro. El dimetro mnimo calculado para ese esfuerzo es de 5,65 [mm], por diseo y por el dimetro de los rodamientos se toma como dimetro de los pernos 6,4 [mm]. En todos los casos los pernos sern realizados a travs de hierro Redondo de , torneados.

Pernos:

Verificacin [ ( ) ]

Por tabla se obtiene una chapa de 7/16 de espesor de 11,11 [mm]. ( ) ( ) [ ] ( )[ [ [ ] ] ] [ [ [ ] [ ] ] [ ] ] [ ]

Haymal Sturzenegger Gaston Perez Fernando Emanuel

Pgina 10

FICES-UNSL

Simulacin y Anlisis de Sistemas Mecnicos Asistidos por Ordenador Ing. Electromecnica PROYECTO FINAL

Calculo de Rodamientos 1) Datos: Revoluciones (n) = 2 [rpm] Dimetro del perno (D) = 6.4 [mm] Vida til : 20000

2) Fuerzas aplicadas al rodamiento (k)

A RAH RAV

B RBH

Rodamiento A [ [ ( ( [ Rodamiento B [ [ ] [ ] [ ] [ ] ] ) ) ] ] ] ( ( ) ) [ ] [ ] [ ] ( ) [ ] [ ]

Haymal Sturzenegger Gaston Perez Fernando Emanuel

Pgina 11

FICES-UNSL

Simulacin y Anlisis de Sistemas Mecnicos Asistidos por Ordenador Ing. Electromecnica PROYECTO FINAL

3) Carga combinada [ ]

Si Fr: Carga radial contante real. Fa: Carga axial constante real. X: Coeficiente radial de rodamiento. Y: Coeficiente Axial de rodamiento. Como en este caso no se consideran cargas axiales, entonces la ecuacin de carga combinada nos queda.

Multiplicando esta ecuacin por los factores se tiene: [ ]

Rodamiento A [ ] Rodamiento B [ ]

4) Seleccin del tipo de rodamientos Rodamiento A: se usa un rodamiento de rodillos cilndricos, el cual soporta cargas radiales grandes y ninguna carga axial.

Haymal Sturzenegger Gaston Perez Fernando Emanuel

Pgina 12

FICES-UNSL

Simulacin y Anlisis de Sistemas Mecnicos Asistidos por Ordenador Ing. Electromecnica PROYECTO FINAL

Rodamiento B: seleccion un Rodamiento Rgido de Bolas, que soporta pequeas cargas radiales y axiales.

5) Calculo de carga dinmica ( )

[ ] [ ] Si la velocidad de paso es cada 30 seg, vamos a tener dos vueltas por minuto. [ Despejando la carga dinmica se obtiene: ( ]

( Carga dinmica para el rodamiento A ( [ ]

[ ]

Carga dinmica para el rodamiento B ( [ ] [ ]

Del catlogo de SKF se obtiene las caractersticas ms importantes de los rodamientos y se efecta la eleccin; por adaptacin a la existencia comercial ambos rodamientos sern del mismo tipo, ya que no se dispone de uno ms cercano a la necesidad del rodamiento B

Haymal Sturzenegger Gaston Perez Fernando Emanuel

Pgina 13

FICES-UNSL

Simulacin y Anlisis de Sistemas Mecnicos Asistidos por Ordenador Ing. Electromecnica PROYECTO FINAL

Caractersticas de los Rodamientos Tipo: Rodamiento de bolas de una hilera. Designacin: EE 2 TN9 Dimetro Interior (d) = 6.35mm Dimetro Exterior (D) = 19.05 mm Ancho (B) = 5.556 mm [ ] ( ) Carga dinmica Se verifica en ambos que Calculo de rodamientos en las piezas:

Calculando el rodamiento que est sometido a mayor esfuerzo, que se encuentra en el punto A de la pieza N 2.

F3

Si est sometido a un esfuerzo de

[ ]. [ ]

En este caso la frmula es (

[ ]

[ ]

Por lo tanto se seleccionara para cada una de las piezas rodamientos del tipo EE 2 TN9 de la marca SKF los cuales haban sido descritos anteriormente ya que cumplen los el requisito de solicitacin y tamao

Haymal Sturzenegger Gaston Perez Fernando Emanuel Pgina 14

FICES-UNSL

Simulacin y Anlisis de Sistemas Mecnicos Asistidos por Ordenador Ing. Electromecnica PROYECTO FINAL

Caractersticas de los Rodamientos Tipo: Rodamiento de bolas de una hilera. Designacin: EE 2 TN9 Dimetro Interior (d) = 6.35mm Dimetro Exterior (D) = 19.05 mm Ancho (B) = 5.556 mm [ ] ( ) Carga dinmica

Seleccin del motor [ ] se escogi un Para el motor, dado que nuestra potencia solicitada es de motor elctrico de corriente continua, cuya velocidad es regulada por la tensin aplicada en bornes, para poder contar con la menor cantidad de partes mviles en la caja reductora. Ya que alimentando con una tensin de 12 Vcc el motor cuenta con ]. una velocidad de giro de 20 [ Aunque el motor tiene una potencia nominal de 40W en estas condiciones de ] , con lo cual la potencia mxima que trabajo, tiene un par mximo de 80 [ desarrollara est dada por la expresin: [ ] [ ] [ ] [ ]

Con lo cual cubre nuestra demanda, pero es necesario adems seleccionar una reduccin con una relacin i=10

Calculo del rbol de transmisin Para el clculo del dimetro del rbol, el cual est totalmente solicitado a torsin, se tomo el coeficiente Ct = 1,25 y Cm=1,25, el cual se aconseja para cargas aplicadas con choque leve. (

Se verifica por ngulo mximo de giro, el cual est restringido por Haciendo la verificacin:

Haymal Sturzenegger Gaston Perez Fernando Emanuel

Pgina 15

FICES-UNSL

Simulacin y Anlisis de Sistemas Mecnicos Asistidos por Ordenador Ing. Electromecnica PROYECTO FINAL

[ ], el ngulo mximo es de 0.75, se puede afirmar que Como la longitud es de verifica a la torsin. Se adoptara un eje de 40mm

Calculo de las poleas Para el clculo de las poleas, se consider un dimetro primitivo de la polea menos de 57mm, por lo que la polea mayor ser de 570mm para mantener la relacin de reduccin i=10. Considerando que el arco de contacto en la polea menor est dado por la relacin ( Despejando de ella la distancia entre centros C )

Tomando este valor como el mnimo, calculamos la longitud de la correa ( ) ( ) ( ) ( )

Con ello seleccionamos un dimetro comercial 3078 o 120 de las correas goodyear Como la demanda de potencia es muy baja para el tipo de correas de perfil normalizado, seleccionaremos una correa de perfil tipo A la cual tiene una transmisin nominal de 171W lo cual con los factores de correccin de tamao (0.91) y correccin por velocidad (0,99) cumple ampliamente con la exigencia de nuestro diseo y verifica por velocidad mxima de correas

Haymal Sturzenegger Gaston Perez Fernando Emanuel

Pgina 16

FICES-UNSL

Simulacin y Anlisis de Sistemas Mecnicos Asistidos por Ordenador Ing. Electromecnica PROYECTO FINAL

Calculo de chavetas

Para nuestro eje de 40mm el ancho de la chaveta normalizada es de 12mm y la profundidad de 4.5mm Por lo que calculando al corte obtenemos:

Calculando ahora la chaveta a la compresin:

Por lo tanto adoptaremos una chaveta de 12mm de longitud para nuestro eje en la polea Para el caso de las barrasmotor con el rbol, se usaran chavetas transversales o pasadores ya que el largo del rgano de unin, no debe superar el 70% de la longitud de los elementos a unir.

Por lo que se usara una chaveta transversal del 6mm de dimetro por 50mm de largo

Haymal Sturzenegger Gaston Perez Fernando Emanuel

Pgina 17

FICES-UNSL

Simulacin y Anlisis de Sistemas Mecnicos Asistidos por Ordenador Ing. Electromecnica PROYECTO FINAL

Simulacin Dinmica con Visual Nastran

Se realiz un modelo virtual del mecanismo, sobre el cual se realizaran los clculos dinmicos de esfuerzos en cada una de sus piezas principales. el mismo se puede apreciar en la siguiente figura:

Para lograr la simulacin, con anterioridad se crearon las piezas que presentaban mayor dificultad para su diseo en AutoCAD y posteriormente se exportaron por medio de un archivo .sat al visual nastran, las piezas ms sencillas fueron creadas en el propio sistema, adems del motor necesario para mover el dispositivo.

Para poder llevar a cabo la simulacin, se instalaron medidores de esfuerzos en cada una de las uniones, a fin de poder identificar los momentos de mayor estrs en cada una de las piezas y no tener que hacer el anlisis de elementos finitos punto a punto.

Haymal Sturzenegger Gaston Perez Fernando Emanuel

Pgina 18

FICES-UNSL

Simulacin y Anlisis de Sistemas Mecnicos Asistidos por Ordenador Ing. Electromecnica PROYECTO FINAL

A fin de poder llevar un registro exacto, cada una de las piezas fue nombrada con la siguiente nomenclatura: 1 la pieza de desplazamiento con forma de peine. 2 la pieza pivotante que conecta con el peine de mayor tamao. 3 la pieza pivotante que conecta con el peine, de menor tamao. mediana1 la pieza de la izquierda que conecta el rodamiento superior con 2 mediana2 la pieza derecha que conecta el rodamiento superior con 3 larga la pieza horizontal que conecta ambos pivotes barra motor la barra giratoria que conecta el pivot 2 con el rbol de transmisin En el lado opuesto del mecanismo, se tom la misma nomenclatura, pero con el sufijo 2

Luego de terminar la simulacin, cumpliendo al menos dos ciclos de giro, se procedi a comparar los esfuerzos en las uniones para observar los instantes ms solicitados de cada pieza. Los resultados obtenidos fueron los siguientes: Esfuerzos en la unin 1-2:

Haymal Sturzenegger Gaston Perez Fernando Emanuel

Pgina 19

FICES-UNSL

Simulacin y Anlisis de Sistemas Mecnicos Asistidos por Ordenador Ing. Electromecnica PROYECTO FINAL

Esfuerzos en la unin 1-3:

Haymal Sturzenegger Gaston Perez Fernando Emanuel

Pgina 20

FICES-UNSL

Simulacin y Anlisis de Sistemas Mecnicos Asistidos por Ordenador Ing. Electromecnica PROYECTO FINAL

Esfuerzos en la unin 2-media1:

Esfuerzos en la unin 2-larga:

Haymal Sturzenegger Gaston Perez Fernando Emanuel

Pgina 21

FICES-UNSL

Simulacin y Anlisis de Sistemas Mecnicos Asistidos por Ordenador Ing. Electromecnica PROYECTO FINAL

Esfuerzos en la unin 2-barramotor:

Haymal Sturzenegger Gaston Perez Fernando Emanuel

Pgina 22

FICES-UNSL

Simulacin y Anlisis de Sistemas Mecnicos Asistidos por Ordenador Ing. Electromecnica PROYECTO FINAL

Esfuerzos en la unin 3-media:

Esfuerzo en la unin 3-larga:

Haymal Sturzenegger Gaston Perez Fernando Emanuel

Pgina 23

FICES-UNSL

Simulacin y Anlisis de Sistemas Mecnicos Asistidos por Ordenador Ing. Electromecnica PROYECTO FINAL

Esfuerzo en la unin media 1-rodamiento:

Haymal Sturzenegger Gaston Perez Fernando Emanuel

Pgina 24

FICES-UNSL

Simulacin y Anlisis de Sistemas Mecnicos Asistidos por Ordenador Ing. Electromecnica PROYECTO FINAL

Esfuerzo en la unin media 2-rodamiento:

Esfuerzo en la unin barramotor-arbol:

Haymal Sturzenegger Gaston Perez Fernando Emanuel

Pgina 25

FICES-UNSL

Simulacin y Anlisis de Sistemas Mecnicos Asistidos por Ordenador Ing. Electromecnica PROYECTO FINAL

Finalmente con todos los esfuerzos mximos de cada una de las uniones, podemos determinar el instante donde las solicitaciones son mximas.

Pieza N1

La pieza 1 muestra una acumulacin de tensiones en la barra central y en la base de los dientes del peine, en la siguiente imagen se puede apreciar la deformacin elstica que sufre, amplificada para que sea visible a simple vista

Haymal Sturzenegger Gaston Perez Fernando Emanuel

Pgina 26

FICES-UNSL

Simulacin y Anlisis de Sistemas Mecnicos Asistidos por Ordenador Ing. Electromecnica PROYECTO FINAL

Pieza N2

La pieza 2 tiene una acumulacin de tensiones en su orificio superior izquierdo y adems de esto podemos ver la deformacin exagerada que sufrira en estas condiciones de trabajo. Pero aunque el nivel de amplificacin es muy alto, no se puede apreciar a simple vista, solo por comparacin en las mallas se nota una diferencia al ver la deformacin.

Haymal Sturzenegger Gaston Perez Fernando Emanuel

Pgina 27

FICES-UNSL

Simulacin y Anlisis de Sistemas Mecnicos Asistidos por Ordenador Ing. Electromecnica PROYECTO FINAL

Pieza N3

La pieza nmero tres tiene su rea de mayor solicitacin debajo del orificio superior izquierdo, casi en la zona del redondeo de dos aristas suavizadas. Ah es observable la necesidad de suavizar aristas para evitar acumulacin de tensiones.

En este caso la deformacin elstica es mayor que en el de la pieza 2 a simple vista se puede ver la variacin de la direccin de la pieza y el mayado totalmente corrido con respecto a la pieza original

Haymal Sturzenegger Gaston Perez Fernando Emanuel

Pgina 28

FICES-UNSL

Simulacin y Anlisis de Sistemas Mecnicos Asistidos por Ordenador Ing. Electromecnica PROYECTO FINAL

Pieza media1:

Esta pieza tiene una gran solicitacin en el orificio inferior, la cual va disminuyendo de manera uniforme hacia el orificio superior.

Como esta pieza es la que esta solicitada a menor esfuerzo en comparacin de las otras, su deformacin aun estando ampliada al doble que las dems, es casi imperceptible de no ser por el mallado

Haymal Sturzenegger Gaston Perez Fernando Emanuel

Pgina 29

FICES-UNSL

Simulacin y Anlisis de Sistemas Mecnicos Asistidos por Ordenador Ing. Electromecnica PROYECTO FINAL

Pieza media2:

Esta pieza tiene una solicitacin an menor que la anterior, el mximo est valuado casi en la mitad y su solicitacin esta ms concentrada en los alrededores del orificio inferior.

Aqu podemos observar su deformacin

Haymal Sturzenegger Gaston Perez Fernando Emanuel

Pgina 30

FICES-UNSL

Simulacin y Anlisis de Sistemas Mecnicos Asistidos por Ordenador Ing. Electromecnica PROYECTO FINAL

Pieza larga:

Esta pieza se puede ver que est ms solicitada del lado izquierdo, que del derecho y los puntos de mxima tensin se sitan en los alrededores del orificio.

Adems se puede observar una deformacin elstica que provoca un arqueo en la zona central de la pieza.

Haymal Sturzenegger Gaston Perez Fernando Emanuel

Pgina 31

FICES-UNSL

Simulacin y Anlisis de Sistemas Mecnicos Asistidos por Ordenador Ing. Electromecnica PROYECTO FINAL

Pieza barramotor:

La pieza que transmite el movimiento del rbol a los pivotes, tiene una acumulacin de esfuerzos en los alrededores del orificio que la conecta con el rbol de transmisin

Su deformacin es apreciable, arquendose hacia arriba, sea en el sentido del giro

Haymal Sturzenegger Gaston Perez Fernando Emanuel

Pgina 32

FICES-UNSL

Simulacin y Anlisis de Sistemas Mecnicos Asistidos por Ordenador Ing. Electromecnica PROYECTO FINAL

Pieza rbol:

Por el largo del rbol, se tomaron dos capturas en puntos clave; el primero en la periferia, donde se une con la barramotor:

Y comparando con una captura en la zona central del mismo

Como se puede ver el rbol tiene en su zona central una solicitacin excesiva, lo cual ya haba sido anticipado antes del inicio del diseo. El rbol haba sido calculado de forma muy jugada en su extremo y por simplicidad al hacer el modelo dinmico se lo dejo de dimetro uniforme. En este caso en particular se demuestra la importancia de realizar un modelo de simulacin dinmica previo a la construccin de un prototipo

Haymal Sturzenegger Gaston Perez Fernando Emanuel

Pgina 33

FICES-UNSL

Simulacin y Anlisis de Sistemas Mecnicos Asistidos por Ordenador Ing. Electromecnica PROYECTO FINAL

Conclusin: Como conclusin podemos decir que el software Visual Nastran es una herramienta de simulacin de gran eficiencia para distintos mecanismos, ya que por el mismo podemos llevar a cabo el clculo de elementos finitos (FEA) y a su vez podemos apreciar cmo se va deformando la pieza en distintos intervalos de tiempo y de esta forma saber en dnde se concentra el punto de mayor solicitacin, evitar contratiempos en la construccin de prototipos y verificar a ciencia cierta por medio de una simulacin dinmica, los resultados obtenidos por diseo con frmulas estticas.

Haymal Sturzenegger Gaston Perez Fernando Emanuel

Pgina 34

FICES-UNSL

Simulacin y Anlisis de Sistemas Mecnicos Asistidos por Ordenador Ing. Electromecnica PROYECTO FINAL

ANEXOS

Haymal Sturzenegger Gaston Perez Fernando Emanuel

Pgina 35

FICES-UNSL

Simulacin y Anlisis de Sistemas Mecnicos Asistidos por Ordenador Ing. Electromecnica PROYECTO FINAL

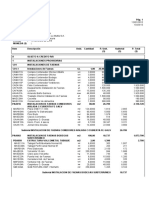

TABLA N1

TABLA N2

Haymal Sturzenegger Gaston Perez Fernando Emanuel

Pgina 36

FICES-UNSL

Simulacin y Anlisis de Sistemas Mecnicos Asistidos por Ordenador Ing. Electromecnica PROYECTO FINAL

TABLA N3

Haymal Sturzenegger Gaston Perez Fernando Emanuel

Pgina 37

FICES-UNSL

Simulacin y Anlisis de Sistemas Mecnicos Asistidos por Ordenador Ing. Electromecnica PROYECTO FINAL

TABLA N4

Haymal Sturzenegger Gaston Perez Fernando Emanuel

Pgina 38

FICES-UNSL

Simulacin y Anlisis de Sistemas Mecnicos Asistidos por Ordenador Ing. Electromecnica PROYECTO FINAL

Haymal Sturzenegger Gaston Perez Fernando Emanuel

Pgina 39

FICES-UNSL

Simulacin y Anlisis de Sistemas Mecnicos Asistidos por Ordenador Ing. Electromecnica PROYECTO FINAL

Datos de los rodamientos:

Tabla del motor

Haymal Sturzenegger Gaston Perez Fernando Emanuel

Pgina 40

FICES-UNSL

Simulacin y Anlisis de Sistemas Mecnicos Asistidos por Ordenador Ing. Electromecnica PROYECTO FINAL

Haymal Sturzenegger Gaston Perez Fernando Emanuel

Pgina 41

FICES-UNSL

Simulacin y Anlisis de Sistemas Mecnicos Asistidos por Ordenador Ing. Electromecnica PROYECTO FINAL

PLANOS

Haymal Sturzenegger Gaston Perez Fernando Emanuel

Pgina 42

You might also like

- Técnicas de Composición MusicalDocument16 pagesTécnicas de Composición MusicalLuis Fernando Franco Molina100% (4)

- Precios Unitarios Detallados 01062016Document124 pagesPrecios Unitarios Detallados 01062016walterdunlop60% (5)

- Factores clave en la clasificación de sistemas de manufacturaDocument4 pagesFactores clave en la clasificación de sistemas de manufacturaScarlettGlezNo ratings yet

- Técnica MonteCarloDocument9 pagesTécnica MonteCarloRuben's Rene Ðiaz Macias100% (1)

- Estimación de CostosDocument40 pagesEstimación de Costoselparcero14100% (3)

- Motor Isx 400 St2 Bul #4017853Document1 pageMotor Isx 400 St2 Bul #4017853Fabricio Cardenas67% (3)

- Acero Inoxidable y Acero para HerramientasDocument20 pagesAcero Inoxidable y Acero para HerramientasJzz GrciaNo ratings yet

- Catalogo de Rejillas Metalicas GRATING MEISER LatamDocument36 pagesCatalogo de Rejillas Metalicas GRATING MEISER LatamelpijuNo ratings yet

- La Pistola HK USP Compact PDFDocument40 pagesLa Pistola HK USP Compact PDFcholowins100% (1)

- Manual DialuxDocument371 pagesManual DialuxAngel Fernandes Catire100% (4)

- Laboratorio 5 - PoligonoDocument6 pagesLaboratorio 5 - PoligonoRaul Cansaya LinaresNo ratings yet

- Tutorial OpenscadDocument53 pagesTutorial OpenscadGaston Haymal Sturzenegger100% (2)

- Avr Registros y InstruccionesDocument68 pagesAvr Registros y InstruccionesCarlosMarcial12No ratings yet

- Practico Ruido 2013Document75 pagesPractico Ruido 2013Gaston Haymal SturzeneggerNo ratings yet

- PLC CursoDocument0 pagesPLC CursoGaston Haymal SturzeneggerNo ratings yet

- Estudios de Suelos San RafaelDocument41 pagesEstudios de Suelos San RafaelRamon Anibal Ospina PatinoNo ratings yet

- Análisis de Objeto Técnico La EscaleraDocument8 pagesAnálisis de Objeto Técnico La EscaleraIng. Gerardo Sánchez Nájera100% (2)

- HojaSeguridadEsmalteSinteticoDocument3 pagesHojaSeguridadEsmalteSinteticoJerson PortocarreroNo ratings yet

- Explosivos en La Industria PetroleraDocument26 pagesExplosivos en La Industria PetroleraLonny Logann Rojas SolisNo ratings yet

- Determinación experimental de la constante de elasticidad de resortes mediante la Ley de HookeDocument8 pagesDeterminación experimental de la constante de elasticidad de resortes mediante la Ley de HookeJesusMalaverNo ratings yet

- 5 Reglas de Oro Protocolo de Actuacion en Trabajos ElectricosDocument36 pages5 Reglas de Oro Protocolo de Actuacion en Trabajos ElectricosErick Pozo ClarosNo ratings yet

- Ensayo Tecnicas de Auditoria JMDDocument3 pagesEnsayo Tecnicas de Auditoria JMDjoaquinmorenoNo ratings yet

- Slap Hombro GuiaDocument58 pagesSlap Hombro GuiaCamilo SaavedraNo ratings yet

- 4 Composición de Un DTC y Estrategia de DiagnosticoDocument3 pages4 Composición de Un DTC y Estrategia de DiagnosticoJuan Pablo Loayza100% (1)

- Memoria Fabrica de CervezasDocument29 pagesMemoria Fabrica de CervezasMatias Nicolas Henriquez VeraNo ratings yet

- Punto 6Document14 pagesPunto 6nataly condoriNo ratings yet

- Elaboración de biopolímero a partir de cascara de maracuyáDocument8 pagesElaboración de biopolímero a partir de cascara de maracuyáChristopher Diaz GarciaNo ratings yet

- Investigación de PuentesDocument9 pagesInvestigación de PuentesAndre RomoNo ratings yet

- EJERCICIOS de GRANULOMETRIADocument4 pagesEJERCICIOS de GRANULOMETRIAevelin espinoza mamaniNo ratings yet

- Diversificacion Curricular de Educacion para El TrabajoDocument11 pagesDiversificacion Curricular de Educacion para El TrabajoFlorecin JoNo ratings yet

- Informe de Estructuras CisternaDocument8 pagesInforme de Estructuras Cisternarenato miguel apaza apaza roblesNo ratings yet

- Actividad 7 EconomiaDocument4 pagesActividad 7 EconomiaPaula CaceresNo ratings yet

- Informe - La Máquina de AtwoodDocument4 pagesInforme - La Máquina de AtwoodNathalie MoralesNo ratings yet

- Aparato MisteriosoDocument3 pagesAparato MisteriosoDionicio Abraham Ponce RomeroNo ratings yet