Professional Documents

Culture Documents

El Acero

Uploaded by

Borys Andres Diaz TineoOriginal Title

Copyright

Available Formats

Share this document

Did you find this document useful?

Is this content inappropriate?

Report this DocumentCopyright:

Available Formats

El Acero

Uploaded by

Borys Andres Diaz TineoCopyright:

Available Formats

EL ACERO, Obtencin, transformacin y aplicacin.

INTRODUCCIN El acero es una aleacin de hierro con carbono en una proporcin que oscila entre 0,03 y 2%. Se suele componer de otros elementos, ya inmersos en el material del que se obtienen. Pero se le pueden aadir otros materiales para mejorar su dureza, maleabilidad u otras propiedades. Las propiedades fsicas de los aceros y su comportamiento a distintas temperaturas dependen sobre todo de la cantidad de carbono y de su distribucin. Antes del tratamiento trmico, la mayora de los aceros son una mezcla de tres sustancias, ferrita, perlita, cementita. La ferrita, blanda y dctil, es hierro con pequeas cantidades de carbono y otros elementos en disolucin. La cementita es un compuesto de hierro con el 7% de carbono aproximadamente, es de gran dureza y muy quebradiza. La perlita es una mezcla de ferrita y cementita, con una composicin especfica y una estructura caractersticas, sus propiedades fsicas con intermedias entre las de sus dos componentes. La resistencia y dureza de un acero que no ha sido tratado trmicamente depende de la proporciones de estos tres ingredientes. Cuanto mayor es el contenido en carbono de un acero, menor es la cantidad de ferrita y mayor la de perlita: cuando el acero tiene un 0,8% de carbono, est por compuesto de perlita. El acero con cantidades de carbono an mayores es una mezcla de perlita y cementita. HISTORIA No se conoce la fecha exacta en que se descubri la tcnica de fundir mineral de hierro para producir un metal susceptible de ser utilizado. Los primeros tiles de hierro descubiertos datan del ao 3000 a. C. pero se sabe que antes ya se empleaba este mineral para hacer adornos de hierro. Los griegos descubrieron hacia el 1000 a. C. una tcnica para endurecer las armas de hierro mediante un tratamiento trmico. Todas las aleaciones de hierro fabricadas hasta el siglo XIV d.c se clasifican en la actualidad como hierro forjado. Para obtener estas aleaciones, se calentaba en un horno una masa de mineral de hierro y carbn vegetal. Mediante este tratamiento se reduca el mineral a una masa esponjosa de hierro llena de escoria formada por impurezas metlicas y cenizas de carbn vegetal. Esta masa esponjosa se retiraba mientras permaneca incandescente y se golpeaba con pesados martillos para eliminar la escoria y darle una determinada forma. El hierro que se produca en estas condiciones sola tener un 3% de partculas de escoria y un 0,1% de otras impurezas. En algunas ocasiones, y por error, solan producir autentico acero en lugar de hierro forjado. Los artesanos del hierro acabaron por aprender a fabricar acero, calentando hierro forjado y carbn vegetal en un recipiente de arcilla durante varios das, con lo que el hierro absorba suficiente carbono para convertirse en acero. Despus del siglo XIV se aumento el tamao de los hornos empleados para fundir. En estos hornos, el mineral de hierro de la parte superior se converta en hierro metlico y a continuacin absorba mas corbono debido a los gases que lo

atravesaban. Como resultado daba arrabio, un metal que funde a temperatura menor que el hierro y el acero. Posteriormente se refinaba el arrabio para obtener acero. En la produccin moderna de acero se emplean altos hornos que son modelos perfeccionados de los que se usaban antiguamente. El arrabio se refina mediante chorros de aire. Este invento de debe a un britnico llamado Henry Bessemer, que en 1855 desarrollo este invent. Desde 1960 funcionan varios minihornos que emplean electricidad para la produccin de acero a partir de chatarra pero las instalaciones de altos hornos son esenciales para producir acero a partir de mineral de hierro 2. PROPIEDADES DE LOS MATERIALES METLICOS Las propiedades principales que un metal debe cumplir para ser utilizado indispensablemente en una construccin debe cumplir con las siguientes propiedades. FUSIBILIDAD: Es la facilidad de poder dar forma a los metales, fundindolos y colocndolos en moldes. FORJABILIDAD: Es la capacidad para poder soportar las variaciones de formas, en estado slido o caliente, por la accin de martillos, laminadores o prensas. MALEABILIDAD: Propiedad para permitir modificar su forma a temperatura ambiente en laminas, mediante la accin de martillado y estirado. DUCTILIDAD: Es la capacidad de poderse alargar en longitudinalmente. TENACIDAD: Resistencia a la ruptura al estar sometido a tensin. FACILIDAD DE CORTE: Capacidad de poder separarse en trozos regulares con herramientas cortantes. SOLDABILIDAD: Propiedad de poder unirse hasta formar un cuerpo nico. OXIDABILIDAD: Al estar en presencia de oxigeno, se oxidan formando una capa de oxido.

SIDERURGIA La siderurgia es la tecnologa relacionada con la produccin del hierro y sus aleaciones, en especial las que contiene un pequeo porcentaje de carbono, que constituyen los aceros. En general, el acero es una aleacin de hierro y carbono a la que suelen aadirse otros elementos. Algunas aleaciones denominadas hierros contienen ms carbono que algunos aceros comerciales. Los distintos tipos de aceros contienen entre el 0,04 y el 2.25% de carbono. El hierro colado, el hierro colado maleable y el arrabio contienen entre un 2 y un 4% de carbono. Para fabricar aleaciones de hierro y acero se emplea un tipo especial de aleaciones de

hierro denominadas ferroaleaciones, que contienen entre un 20 Y 80% de elemento de aleacin que puede ser manganeso, silicio o cromo.

ACERO DE HORNO ELECTRICO En algunos hornos el calor para fundir y refinar el acero procede de la electricidad y no de la combustin de gas. Como las condiciones de refinado de estos hornos se pueden regular ms estrictamente, los hornos elctricos son sobre todo tiles para producir acero inoxidable y aceros aleados que deben ser fabricados segn unas especificaciones muy exigentes. El refinado se produce en una cmara hermtica, donde la temperatura y otras condiciones se controlan de forma rigurosa mediante dispositivos automticos. En las primeras fases de este proceso de refinado se inyecta oxgeno de alta pureza para aumentar la temperatura del horno y disminuye el tiempo necesario para producir el acero. En la mayora de los casos, la carga est formada casi exclusivamente por material de chatarra. Antes de poder utilizarla, la chatarra debe ser analizada y clasificada. Tambin se aaden otros materiales, como pequeas cantidades de mineral de hierro y cal seca, para contribuir a eliminar el carbono y otras impurezas. Los elementos adicionales para la aleacin se introducen con la carga o despus, cuando se vierte a la cuchara de acero. CLASIFICACIN DEL ACERO Los aceros se clasifican en cinco grupos principales: aceros al carbono, aceros aleados, aceros de baja aleacin ultrarresistentes, aceros inoxidables y aceros de herramientas. Aceros al carbono El 90% de los aceros son aceros al carbono. Estos aceros contienen una cantidad diversa de carbono, menos de un 1,65% de manganeso, un 0,6% de silicio y un 0,6% de cobre. Con este tipo de acero se fabrican maquinas, carroceras de automvil, estructuras de construccin, pasadores de pelo, etc. Aceros aleados Estos aceros estn compuestos por una proporcin determinada de vanadio, molibdeno y otros elementos; adems de cantidades mayores de manganeso, silicio y cobre que los aceros al carbono. Estos aceros se emplean para fabricar engranajes, ejes, cuchillos, etc. Aceros de baja aleacin ultrarresistentes Es la familia de aceros mas reciente de las cinco. Estos aceros son ms baratos que los aceros convencionales debido a que contienen menor cantidad de materiales costosos de aleacin. Sin embargo, se les da un tratamiento especial que hace que su resistencia sea mucho mayor que la del acero al carbono. Este material se emplea para la fabricacin de bagones porque al ser ms resistente, sus paredes son ms delgadas, con lo que la capacidad de carga es mayor. Adems, al pesar menos, tambin se pueden cargar con un mayor peso. Tambin se emplea para la fabricacin de estructuras de edificios.

Aceros inoxidables Estos aceros contienen cromo, nquel, y otros elementos de aleacin que los mantiene brillantes y resistentes a la oxidacin. Algunos aceros inoxidables son muy duros y otros muy resistentes, manteniendo esa resistencia durante mucho tiempo a temperaturas extremas. Debido a su brillo, los arquitectos lo emplean mucho con fines decorativos. Tambin se emplean mucho para tuberas, depsitos de petrleo y productos qumicos por su resistencia a la oxidacin y para la fabricacin de instrumentos quirrgicos o sustitucin de huesos porque resiste a la accin de los fluidos corporales. Adems se usa para la fabricacin de tiles de cocina, como pucheros, gracias a que no oscurece alimentos y es fcil de limpiar Aceros de herramientas Estos aceros se emplean para fabricar herramientas y cabezales de corte y modelado de maquinas. Contiene wolframio, molibdeno y otros elementos de aleacin que le proporcionan una alta resistencia, dureza y durabilidad.

TECNICAS Y METODOS DE OBTENCIN DEL ACERO Se introducen en el alto horno los materiales necesarios tales como el mineral de hierro, el carbn de coque que hace de combustible y tambin se introduce la piedra caliza que realiza la funcin de acelerar la fundicin del hierro y su fusin con el carbono. Del alto horno salen dos productos uno llamado escoria que son los residuos del propio alto horno y otro es el producto deseado que se llama arrabio pero el arrabio es un acero con alto contenido en carbono por eso que se transporta cuando sale del alto horno en vagonetas llamadas torpedos ( fig 1.2) que lo transportan hasta el convertidor donde este arrabio se le baja el contenido de carbono mediante ferroaleciones, fndente o chatarra este tres productos puede ir directamente al convertidor para ayudar en la obtencin del acero o tambin puede ser convertidos en acero en un horno elctrico y pasar directamente al paso posterior al convertidor que es el transportado en cucharas hasta los tres tipos de colada que son: 1 COLADA CONTINUA: Se produce cuando el acero liquido se vierte sobre un molde de fondo desplazable cuya seccin tiene la forma que nosotros deseamos que tenga el producto final " cuadrados, redondos, triangulares, planchas..." se le llama colada continua porque el producto sale sin parar hasta que se acaba el contenido de la cuchara, por lo tanto con este mtodo se ahorra mucho dinero ya que no se necesita moldes, se consume menos energa, etc. 2 COLADA DE LINGOTES: El acero se vierte sobre unas lingoteras o moldes que tienen una forma determinada y que al enfriarse y solidificarse dan un producto deseado para su transformacin.

3.COLADA CONVENCIONAL: El acero se vierte sobre unos moldes que tienen la forma del producto final y que cuando se enfra tiene la forma del mismo de las tres coladas vistas es la nica que no necesita una transformacin posterior al proceso. Las dos primeras coladas necesitan procesos posteriores para lograr el producto final, por ejemplo el producto que sele de la colada de lingotes tiene que pasar por un horno de fosa en el cual se unifican las temperaturas de interior y del exterior del producto, o sea, del acero. De este proceso se pasa a otro que tambin se pasa directamente de la colada continua y que se llama tren desbastador en que los lingotes en caliente pasan por una serie de cilindros giratorios de gran potencia que los transforma en blooms y slab El bloom es una especie de plancha cuadrada y el slab es una plancha fina de acero. Del proceso anterior se puede pasar a un tren estructural en el cual los bloons en caliente se deforman para obtener perfiles estructurales, carriles, barras, etc. Tambin se pude pasar al tren de farmachine en el cual los bloons en caliente se transforman y son deformados para obtener barras, alambres, redondos calibrados, telas metlicas, etc. Tambin se puede pasar a un tren de bandas en caliente donde los slab son transformados en rollos de chapa de distintas medidas y espesores llamados bobinas que son esos rollos de chapa que muchas veces hemos visto en los trenes de mercancas que pasan por la zona. Desde este ultimo proceso se puede pasar al tren de bandas en fro en el cual los bobinas obtenidas anteriormente se someten a deformaciones en fro mejorar sus propiedades mecnicas de este proceso se puede obtener multitud de aplicaciones como por ejemplo en la industria de la automocin. Ya por ultimo desde este proceso se puede pasar a otra maquina donde las bobinas son transformados en hojalata y aceros galvanizados mediante diferentes procesos y diferentes aplicaciones. Como veis para obtener el aceros y productos de este hace falta una cantidad enorme de procesos pero pese a todo el cero es una aleacin muy apreciada por sus caractersticas y se usa en multitud de aplicaciones pese a que en otras se esta sustituyendo por nuevos materiales con mejores cualidades que el acero. Tambin hay que decir que muchos de los productos que salen del los procesos anteriores luego pueden pasar a otros procesos como el mecanizado, laminacin, acuado, sintetizado, prensado..

Procesos de obtencin del acero y otros productos ferrosos

En la actualidad casi todos los productos ferrosos se obtienen de dos maneras, dependiendo de la materia prima empleada. Estos procedimientos son : Horno alto Materia prima. Se introduce por la parte superior y esta formada por los siguientes elementos:

Mineral de hierro (60%): antes de introducirlo hay que triturar y moler el mineral para despus separar la parte til (mena) de la no aprovechable, denominada ganga ( cal, tierra..)

Carbn de coque (30%): creado artificialmente a partir de la hulla. Su funcin es la siguiente:

1. Producir el calor necesario para fundir la mena y generar reacciones qumica para convertir el mineral de hierro enarrabio.

2. Soportar el peso de la materia prima para que pueda arder en la parte inferior y salgan los gases hacia la parte superior del horno. Fundente (10%): cal ( siempre que su composicin se cida) cuya funcin es: Reaccionar qumicamente con la ganga arrastrndola a la parte superior formando con la masa liquida la escoria.

Bajar el punto de fusin de la ganga para que la escoria sea liquida.

1- Introduccin

2- Diagrama Tensin-Deformacin

3- Lmite elstico y Resistencia a la traccin

4- Mdulo de elasticidad longitudinal o Mdulo de Young

5- Mdulo de elasticidad transversal

6- Coeficiente de Poisson

7- Estriccin

8- Resiliencia

9- Tenacidad a la fractura

10- Dureza Brinell

11- Soldabilidad

12- Resistencia al desgarro

13- Aptitud al doblado

14- Otros datos de diseo (densidad, punto de fusin, dilatacin lineal)

Segn la norma UNE EN 10020:2001 define al acero como aquel material en el que el hierro es el elemento predominante, el contenido en carbono es, generalmente inferior al 2% y contiene adems a otros elementos.

El lmite superior del 2% en el contenido de carbono (C) es el lmite que separa al acero de la fundicin. En general, un aumento del contenido de carbono en el acero eleva su resistencia a la traccin, pero como contrapartida incrementa su fragilidad en fro y hace que disminuya la tenacidad y la ductilidad. En funcin de este porcentaje, los aceros se pueden clasificar de la siguiente manera: Aceros dulce: Cuando el porcentaje de carbono es del 0,25% mximo. Estos aceros tienen una resistencia ltima de rotura en el rango de 48-55 kg/mm2 y una dureza Brinell en el entorno de 135-160 HB. Son aceros que presentan una buena soldabilidad aplicando la tcnica adecuada. Aplicaciones: Piezas de resistencia media de buena tenacidad, deformacin en fro, embuticin, plegado, herrajes, etc. - Aceros semidulce: El porcentaje de carbono est en el entorno del 0,35%. Tiene una resistencia ltima a la rotura de 55-62 kg/mm2 y una dureza Brinell de 150-170 HB. Estos aceros bajo un tratamiento trmico por templado pueden alcanzar una resistencia mecnica de hasta 80 kg/mm2 y una dureza de 215-245 HB. Aplicaciones: Ejes, transmisiones, tensores y piezas regularmente cargadas y de espesores no muy elevados. Aceros semiduro: Si el porcentaje de carbono es del 0,45%. Tienen una resistencia a la rotura de 62-70 kg/mm2 y una dureza de 280 HB. Despus de someterlos a un tratamiento de templado su resistencia mecnica puede aumentar hasta alcanzar los 90 kg/mm2. Aplicaciones: Ejes y elementos de mquinas, piezas bastante resistentes, cilindros de motores de explosin, transmisiones, etc. - Aceros duro: El porcentaje de carbono es del 0,55%. Tienen una resistencia mecnica de 70-75 kg/mm2, y una dureza Brinell de 200220 HB. Bajo un tratamiento de templado estos aceros pueden alcanzar un valor de resistencia de 100 kg/mm2 y una dureza de 275-300 HB. Aplicaciones: Ejes, transmisiones, tensores y piezas regularmente cargadas y de espesores no muy elevados.

2- Diagrama Tensin-Deformacin

El diagrama tensin-deformacin resulta de la representacin grfica del ensayo de traccin, normalizado en UNE-EN 10002-1, y que consiste en someter a una probeta de acero normalizada a un esfuerzo creciente de traccin segn su eje hasta la rotura de la misma. El ensayo de traccin permite el clculo de diversas propiedades mecnicas del acero. La probeta de acero empleada en el ensayo consiste en una pieza cilndrica cuyas dimensiones guardan la siguiente relacin de proporcionalidad: L0= 5.65 x S0

Donde L0 es la longitud inicial, S0 es la seccin inicial y D0 es el dimetro inicial de la probeta. Para llevar a cabo el ensayo de traccin, las anteriores variables pueden tomar los siguientes valores: D0 = 20 mm, L0 = 100 mm, o bien, D0 = 10 mm, L0 = 50 mm.

El ensayo comienza aplicando gradualmente la fuerza de traccin a la probeta, lo cual provoca que el recorrido inicial en la grfica discurra por la lnea recta que une el origen de coordenadas con el punto A. Hasta llegar al punto A se conserva una proporcionalidad entre la tensin alcanzada y el alargamiento unitario producido en la pieza. Es lo que se conoce como Ley de Hooke, que relaciona linealmente tensiones con las deformaciones a travs del modulo de elasticidad E, constante para cada material que en el caso de los aceros y fundiciones vale aproximadamente 2.100.000 Kg/cm2. Otra particularidad de este tramo es que al cesar la solicitacin sobre la pieza, sta recupera su longitud inicial. Es decir, se comporta de manera elstica, y el punto A se denomina Lmite de Proporcionalidad. Pasado el punto A y hasta llegar al punto B, los alargamiento producidos incluso crecen de manera ms rpida con la tensin, y se cumple que al cesar la carga, la pieza recupera de nuevo su geometra inicial, es decir, se sigue comportando elsticamente. El punto B marca el lmite a este comportamiento, y por ello al punto B se le denomina Lmite Elstico. Traspasado el punto B el material pasa a comportarse de manera plstica, es decir, que no recupera su longitud inicial, quedando una deformacin remanente al cesar la carga. De esta manera, el proceso de descarga se realiza siguiendo la trayectoria segn la lnea punteada mostrada del diagrama tensin-deformacin, que como se ve, corta al eje de deformaciones, L/L0, a una cierta distancia del origen, que se corresponde con la deformacin remanente que queda. Concretamente, el punto B o Lmite Elstico es aquel que le corresponde una deformacin remanente del 0.2%. Si se sigue aplicando carga se llega al punto identificado en la grfica como C, donde a partir de aqu y hasta el punto D, las deformaciones crecen de manera rpida mientras que la carga flucta entre dos valores, llamados lmites de fluencia, superior e inferior. Este

nuevo estadio, denominado de fluencia, es caracterstico exclusivamente de los aceros dctiles, no apareciendo en los aceros endurecidos. Ms all del punto de fluencia D es necesario seguir aplicando un aumento de la carga para conseguir un pronunciado aumento del alargamiento. Entramos ya en la zona de las grandes deformaciones plsticas hasta alcanzar el punto F, donde la carga alcanza su valor mximo, lo que dividida por el rea inicial de la probeta proporciona la tensin mxima de rotura o resistencia a la traccin. A partir del punto E tiene lugar el fenmeno de estriccin de la probeta, consistente en una reduccin de la seccin en la zona de la rotura, y el responsable del periodo de bajada del diagrama, dado que al reducirse el valor de la seccin real, el valor de la carga aplicado a partir del punto E tambin se va reduciendo hasta alcanzar el punto F de rotura.

3- Lmite elstico y Resistencia a la traccin

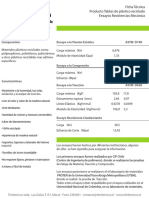

La determinacin de las propiedades mecnicas en el acero, como el lmite elstico (fy), la resistencia a traccin (fu), as como de otras caractersticas mecnicas del acero como el Mdulo de Elasticidad (E), o el alargamiento mximo que se produce en la rotura, se efectuar mediante el anteriormente definido ensayo de traccin normalizado en la UNE-EN 10002-1. El valor de la tensin ltima o resistencia a la traccin se calcula a partir de este ensayo, y se define como el cociente entre la carga mxima que ha provocado el fallo a rotura del material por traccin y la superficie de la seccin transversal inicial de la probeta, mientras que el lmite elstico marca el umbral que, una vez se ha superado, el material trabaja bajo un comportamiento plstico y deformaciones remanente. En la seccin ANEXOS de este tutorial se pueden consultar los valores del lmite elstico y la resistencia a traccin para las distintas calidades de aceros segn las normativas europea y americana. Se adjunta tabla con los valores de la resistencia a la traccin, as como del lmite elstico y dureza, segn la norma americana AISI:

A continuacin, en estas otras tablas se recogen tambin las especificaciones correspondientes al lmite elstico (fy) y resistencia a traccin (fu) para los distintos tipos de acero segn se indican en la Instruccin de Acero Estructural (EAE) espaola.

4- Mdulo de elasticidad longitudinal o Mdulo de Young

Para comprender el concepto de Mdulo de Elasticidad longitudinal del material, se debe partir del ensayo de traccin ya descrito en el apartado 2 de este tutorial. De esta manera se vio que si sobre una probeta cilndrica de acero de seccin transversal A y longitud inicial L0 se le someta a una traccin F que acta a lo largo de su eje, sta sufrir, por efecto de la solicitacin, un alargamiento de magnitud L. Para los estadios iniciales donde la deformacin es pequea, L/L0 <<1, se obtiene experimentalmente que hasta que la fuerza aplicada F no alcance un rango limitado, ste incremento L de la probeta es proporcional a la fuerza aplicada (F), a su longitud original (L0) e inversamente proporcional al rea de su seccin transversal (A), es decir que: F L0 L es proporcional a A A esta constante de proporcionalidad, o ms bien a su inversa, se designan con las letras E, o tambin con Y, y se les denomina Mdulo de Young o Mdulo de Elasticidad longitudinal, y es una propiedad intrnseca de cada material. Sustituyendo en la expresin anterior, sta quedara como sigue: L = 1

F L0

Por otro lado, el cociente F/A representa el nivel tensional o la tensin normal de la pieza , y el cociente L/L0 es la

deformacin unitaria, , con lo que la expresin anterior tambin puede escribirse de la forma siguiente, =E que es la expresin conocida como Ley de Hooke. El Mdulo de Elasticidad o Mdulo de Young, para el clculo y diseo de estructuras de acero en el rango elstico, toma convencionalmente el siguiente valor: E= 210.000 N/mm2 A continuacin, en la tabla siguiente se indica el Mdulo de Elasticidad o Mdulo de Young para otros distintos metales,

Metal

Cobre estirado en fro Cobre, fundicin Cobre laminado Aluminio Acero al carbono Acero aleado Acero, fundicin Cinc laminado Latn estirado en fro Latn naval laminado Bronce de aluminio Titanio Nquel Plata

Mdulo de Young, Y1010 N/m2

12.7 8.2 10.8 6.3-7.0 19.5-20.5 20.6 17.0 8.2 8.9-9.7 9.8 10.3 11.6 20.4 8.27

4.3. Tipos de productos siderrgicos y caractersticas. Perfiles laminados en caliente: son los ms usados en construccin, se agrupan en series por la forma y caractersticas de su seccin transversal. En las figuras 2 y 3 aparecen los ms habituales. - IPN: perfil en doble T normal. Se usa fundamentalmente en piezas flectadas. - IPE: perfil en doble T europeo. Anlogo la perfil IPN, pero a igualdad de peso tiene mayores inercias, radios de giro y mdulos resistentes que los IPN. - HE: perfiles en doble T de ala ancha. Hay tres series: HEB serie normal. HEA serie ligera. HEM serie pesada. Las tres series se diferencian por los espesores de alas y alma, siendo mximos en la serie pesada. En las tres series el ancho de ala y el canto son similares hasta un canto de 300 mm; para cantos mayores el ancho de ala es igual a 300 mm. Se utilizan sobre todo como elementos comprimidos, aunque tambin es habitual usar la serie HEA en elementos a flexin UPN: seccin en U normal. Sus caractersticas resistentes son similares a las de un IPE, pero se usan poco como piezas flectadas por no coincidir el CEC con el CDG, en cambio son adecuados a compresin En estructuras de edificacin son clsicos los soportes de 2 UPN empresillados. - U: seccin en U comercial. Similar al UPN. - L: angular de alas iguales. Se emplean casi exclusivamente en piezas sometidas a esfuerzos axiles tales como celosas, arriostramientos, ... - LD: angular de lados desiguales. - T: perfil con forma de T que est en desuso, usndose media IPE o dos angulares apareados. - Chapas: producto laminado plano de ancho superior a 600 mm y espesor variable. Se usan para construir elementos estructurales de gran importancia, tales como vigas o soportes armados de grandes dimensiones, puentes, depsitos, ..., o bien elementos secundarios como presillas, cartelas, rigidizadores, ... Puede ser estriada en una de sus caras para ser utilizada como piso en construcciones industriales. - Otros: perfil macizo redondo, cuadrado, rectangular, hexagonal, ... - Perfiles huecos: seccin circular, cuadrada, rectangular o elptica. Perfiles conformados en fro (estructuras ligeras de acero): se fabrican mediante plegadoras o conformadoras de rodillo en fro a partir de chapas finas de acero (espesores entre 0.3 y 6 mm), con o sin soldadura. En las figuras 6, 7 y 8 se esquematiza su fabricacin y aparecen los dos tipos bsicos. Barras: pueden ser perfiles L, U, C, Z, Omega, tubos abiertos y tubos cerrados huecos (circulares, cuadrados, rectangulares y elpticos). Los perfiles abiertos se suelen usar como piezas flectadas y los cerrados como comprimidas. Paneles: se usan en cubiertas, soportes de piso (junto a una base de hormign, trabajando como elemento resistente o slo como encofrado perdido) y elementos de pared. Se suelen fabricar con chapa galvanizada, pueden ir pintados y se recubren con aislamiento trmico y acstico (poliuretano

expandido, ...).

Normalmente los perfiles de acero se pueden clasificar segn el tipo de proceso de produccin que le da origen, segn se detalla a continuacin: a) Perfiles Laminados: Los perfiles laminados se producen a partir de la laminacin en caliente de palanquillas o tochos hasta darle la conformacin deseada. Entre sus caractersticas destaca su uniformidad estructural pues no presentan soldaduras o costuras y tienen un bajo nivel de acumulacin de tensiones residuales localizadas. Se distinguen, bsicamente en dos grandes familias: a.1. Perfiles de alas paralelas: Los perfiles de ala paralela se producen en secciones tipo I y H, tambin denominadas doble T y los perfiles H de al. Se caracterizan por tener alas perpendiculares al alma, de caras paralelas, rectilneas y de espesor constante que dejan ngulos redondeados en los encuentros interiores entre el ala y el alma. Son muy utilizados en la fabricacin de estructuras, ya que su geometra paralela y rectilnea facilita las uniones, conexiones y encajes. a.2. Perfiles de alas inclinadas o Normales americanos Los perfiles normales americanos o de alas inclinadas se producen bsicamente en secciones tipo I, U y L y se caracterizan por tener los exteriores de las alas perpendiculares al alma, mientras las caras interiores de las alas presentan una inclinacin de hasta un 14% respecto de la cara exterior, por lo que los espesores de las alas son decrecientes. Las uniones entre las caras exteriores e interiores de las alas, as como las uniones entre las alas y el alma, son redondeadas b) Perfiles conformados en fro: Los perfiles conformados en fro o doblados se obtienen por la conformacin de planchas planas en forma de chapas o flejes sin cambiar su temperatura. El proceso se puede hacer mediante plegado, en cuyo caso su longitud est limitada por el largo de la plegadora, (usualmente de entre 3.000 y 6.000mm) y los espesores mayores se sitan alrededor de los 12mm, tambin dependiendo de la potencia de la plegadora. Se pueden hacer mediante proceso continuo en una lnea perfiladora o roll former, en cuyo caso, el largo de fabricacin es continuo y la longitud es tericamente indefinida, aunque limitada normalmente a medidas comerciales o a limitaciones del transporte. Los espesores mximos en las lneas perfiladoras, difcilmente superan los 6mm. Su caracterstica geomtrica principal es que los cantos y vrtices que presentan son redondeados. Se producen usualmente en secciones tipo U, C (o canal atiesado), L y algunas variantes segn cada productor (Omega, Sigma, etc.). A diferencia de los tubos, esta familia de perfiles conformados suele denominarse tambin como perfiles abiertos.

c) Perfiles soldados: Una alternativa frecuentemente utilizada para enfrentar las limitaciones de disponibilidad de perfiles laminados y responder a exigencias de diseo especficas es la produccin de perfiles soldados, fabricados a partir de planchas planas de acero que son sometidas a corte, armado y soldadura. Esta estrategia permite obtener una casi ilimitada variedad de formas, geometras y espesores de perfiles a partir de las secciones o flejes que son empalmados mediante soldadura, normalmente de arco sumergido. Una de las caractersticas de los perfiles soldados es que permiten la produccin de perfiles de seccin variable. El proceso de produccin permite desarrollar esta actividad desde instalaciones semi-artesanales a complejas instalaciones industriales. La soldadura produce deformaciones trmicas en las alas, que deben ser compensadas previamente o corregidas luego de su produccin. d) Perfiles electrosoldados La produccin de perfiles soldados mediante electrosoldadura por resistencia elctrica (o electrofusin) permite altas productividades de perfiles en secciones que varan entre 100 y 500mm y espesores entre 3 y 12mm. e) Perfiles tubulares con costura La fabricacin de perfiles tubulares de seccin redonda, cuadrada o rectangular, tanto para transporte de fluidos, gases o para efectos estructurales se realiza a partir de procesos continuos o de cilindrado de planchas, segn los requerimientos de dimensin y espesor del producto esperado. Estos perfiles, cuando tienen cierto tamao y resistencia (espesores superiores a 3mm) se denominan secciones huecas estructurales, siendo su denominacin en ingls: HSS. e.1. De produccin continua con soldadura por resistencia elctrica El acero plano en bobinas es previamente seccionado en flejes de acuerdo al desarrollo del perfil tubular a producir, siendo cargado en una lnea de conformado en fro que, en sus etapas previas a la conformacin, tiene una etapa de preparacin de los bordes para luego ser conformado hasta la formacin del tubo. En el extremo final se sita la estacin de soldadura en la que mediante una corriente elctrica de alta frecuencia se produce la fusin de los cantos en contacto. Los excedentes de la soldadura son eliminados por raspadores antes de que se enfren. La produccin de secciones cuadradas o rectangulares se logra posteriormente por deformacin por presin lateral del tubo circular e.2. Produccin continua con soldadura helicoidal por arco sumergido Otra forma de producir tubos soldados en forma continua es mediante soldadura helicoidal por arco sumergido, que permite la construccin de tubos de mayores dimetros (entre 406 y 2540mm) y mayores espesores (entre 4,4mm y 12,6mm) en largos de entre 6 y 12m.

e.3. Cilindrados de grandes dimensiones y espesores La produccin de tubos es posible a partir del cilindrado de chapas en cilindradoras que varan en sus caractersticas, existiendo las que actan tanto manualmente como en forma mecnica, neumtica o hidrulica. La deformacin de la plancha o chapa se produce en un equipo de tres o cuatro cilindros que ejercen presin entre s conformando un aro llamado virola. Este proceso, que permite la obtencin de variados espesores y dimetros, est limitado en la longitud de los cilindros deformadores de la cilindradora, por lo que se deben empalmar longitudinalmente los tramos de plancha cilindrada o virola. El dimetro mnimo de cilindrado depende del espesor de la plancha y del material. Hay procesos hidrulicos que permiten cilindrar hasta planchas de 50mm de espesor y dimetros internos de hasta 840mm, mientras cilindradoras pequeas estn limitadas a espesores mximos de 6mm. f) Perfiles tubulares sin costura El proceso de produccin de tubos sin costura se realiza por laminacin en caliente de palanquillas redondas (esbozos) mediante un mandril de expansin en un proceso tambin conocido como extrusin. Y se producen en espesores variables entre 2,9 y 20,6mm y en secciones entre 26,7 y 355,6mm. VENTAJAS E INCONVENIENTES DE LAS CONSTRUCCIONES METLICAS Y DE HORMIGN. No existe un material perfecto, de haberlo no se utilizara ningn otro. El hormign y el acero tienen sus cualidades y sus defectos.

Ventajas de las construcciones metlicas:

- Alta resistencia mecnica y reducido peso propio: las secciones resistentes necesarias son reducidas, por lo que los elementos estructurales suelen ser ligeros. Este hecho hace a las estructuras metlicas insustituibles en aquellos casos en que el peso de la estructura es una parte sustancial de la carga total, como naves industriales, puentes de grandes luces, voladizos de cubiertas ... - Facilidad de montaje y transporte debido a su ligereza. - Rapidez de ejecucin, se elimina el tiempo necesario para el fraguado, colocacin de encofrados... que exigen las estructuras de hormign. - Facilidad de refuerzos y/o reformas sobre la estructura ya construida. - Ausencia de deformaciones diferidas en el acero estructural. - Valor residual alto como chatarra. - Ventajas de la prefabricacin, los elementos se pueden fabricar en taller y unir posteriormente en obra de forma sencilla (tornillos o soldadura). - Buena resistencia al choque y solicitaciones dinmicas como los sesmos. - Las estructuras metlicas de edificios ocupan menos espacio en planta (estructuralmente) que las de hormign, con lo que la superficie habitable es mayor. - El material es homogneo y de calidad controlada (alta fiabilidad). Inconvenientes de las construcciones metlicas:

- Mayor coste que las de hormign. El precio de un hormign HA 25 de central est en torno a 60 /m3 , y el de un acero laminado (S 275) de un perfil normalizado es de unos 0.60 /kg. - Sensibilidad ante la corrosin (galvanizado, autopatinado, ...). - Sensibilidad frente al fuego. Las caractersticas mecnicas de un acero disminuyen rpidamente con la temperatura, por lo que las estructuras metlicas deben protegerse del fuego. - Inestabilidad. Debido a su gran ligereza, un gran nmero de accidentes se han producido por inestabilidad local, sin haberse agotado la capacidad resistente. Si se coloca el arriostramiento debido (que suele ser bastante barato) son estables. - Dificultades de adaptacin a formas variadas. - Excesiva flexibilidad. El diseo de las estructuras metlicas suele estar muy limitado por las deformaciones, adems de por las tensiones admisibles, lo que provoca una resistencia desaprovechada al limitar las deformaciones mximas para evitar vibraciones ... que provocan falta de confort. - Sensibilidad a la rotura frgil. Un inadecuado tipo de acero o una mala ejecucin de las uniones soldadas pueden provocar la fragilizacin del material y la rotura brusca e inesperada.

You might also like

- Corte Por FricciónDocument11 pagesCorte Por FricciónMaria Cecilia Suarez RubiNo ratings yet

- Pernos de Anclaje y CimentaciónDocument43 pagesPernos de Anclaje y CimentaciónAndy SimbañaNo ratings yet

- Practico 1 Propiedades Mecanicas - Clases 2020-IIDocument14 pagesPractico 1 Propiedades Mecanicas - Clases 2020-IIANA MELGARNo ratings yet

- Endurecimiento Por Tensión de MetalesDocument5 pagesEndurecimiento Por Tensión de MetalesEliot Gonzalez BallesterosNo ratings yet

- Resumen Parciales de Mecanica de Solidos UmngDocument42 pagesResumen Parciales de Mecanica de Solidos UmngKristi Fajardo100% (2)

- Ensayos de Control de Calidad en La Inyección - Plástico PDFDocument12 pagesEnsayos de Control de Calidad en La Inyección - Plástico PDFMarianoSerapio0% (1)

- Tema 3 Flexion y Metodos de DiseñoDocument37 pagesTema 3 Flexion y Metodos de DiseñoMilton LopezNo ratings yet

- Laboratorio de TorsionDocument8 pagesLaboratorio de TorsionXavier Freire Zamora0% (1)

- Algoritmo de La Ductilidad Del HFR para Fisuras, en Pilares de PuentesDocument37 pagesAlgoritmo de La Ductilidad Del HFR para Fisuras, en Pilares de PuentesSulma Quiroga OrtegaNo ratings yet

- Conceptos de Deformación ElásticaDocument13 pagesConceptos de Deformación ElásticaAlejandra HornaNo ratings yet

- Informe 13 Ensayo de TracciónDocument35 pagesInforme 13 Ensayo de TracciónYeimyNo ratings yet

- Maycoldanyyyyy 14Document8 pagesMaycoldanyyyyy 14MAYCOL DANY ALBERTO PIZARRONo ratings yet

- Fallas de MaterialesDocument24 pagesFallas de MaterialesYonathan QCNo ratings yet

- Presentaciones de Curso. Diseño de Estructuras de AceroDocument92 pagesPresentaciones de Curso. Diseño de Estructuras de AceroSamuel Astete ChoquevillcaNo ratings yet

- Pórticos Dúctiles de Hormigón Armado - Diseño de Columnas No Esbeltas.Document33 pagesPórticos Dúctiles de Hormigón Armado - Diseño de Columnas No Esbeltas.ORLANDONo ratings yet

- Artculo 16Document24 pagesArtculo 16Bryan SolizNo ratings yet

- NormaAlba SENCICO 6a10 TrujilloDocument14 pagesNormaAlba SENCICO 6a10 TrujilloJORGE LUISNo ratings yet

- Aplicación Del Circulo de Mohr para Esfuerzo Plano y Estado General de Esfuerzos en Análisis de Resistencia de RocasDocument54 pagesAplicación Del Circulo de Mohr para Esfuerzo Plano y Estado General de Esfuerzos en Análisis de Resistencia de RocasDANIEL ADRIAN CHIPANA JULCANo ratings yet

- Libro HºAº 6.1.2 CORTEDocument14 pagesLibro HºAº 6.1.2 CORTEMaximiliano Chutze QuevedoNo ratings yet

- Fallas en Vigas ArmadasDocument20 pagesFallas en Vigas Armadaseugenio perez vasquez100% (1)

- AdelcaDocument17 pagesAdelcaMardelísNo ratings yet

- Prob Conc F IIDocument12 pagesProb Conc F IIEudomar Junior Gutierrez BeltranNo ratings yet

- Trabajo de Investigacion ColumnasDocument18 pagesTrabajo de Investigacion ColumnasEstelaDelAguila100% (2)

- Ficha Tecnica PlastimaderaDocument1 pageFicha Tecnica PlastimaderaDaniel100% (1)

- Reticula Do 1Document5 pagesReticula Do 1Carlos ParedesNo ratings yet

- Concepto de EsfuerzoDocument53 pagesConcepto de EsfuerzoMiguel Angel Angel Pedraza Raad0% (1)

- Elementos EstructuralesDocument3 pagesElementos EstructuralesDiana LizbethNo ratings yet

- Propiedades Termicas y Mecanicas de Los MaterialesDocument54 pagesPropiedades Termicas y Mecanicas de Los Materialesmariagonzalez72No ratings yet

- ACEROS Sustituyentes Del AceroDocument8 pagesACEROS Sustituyentes Del AceroMatías SuárezNo ratings yet

- Introducción Al Ensayo de TracciónDocument3 pagesIntroducción Al Ensayo de TracciónEdgar Alvarado100% (1)