Professional Documents

Culture Documents

Pult Rusi On

Uploaded by

Alberto Casillas FigueroaCopyright

Available Formats

Share this document

Did you find this document useful?

Is this content inappropriate?

Report this DocumentCopyright:

Available Formats

Pult Rusi On

Uploaded by

Alberto Casillas FigueroaCopyright:

Available Formats

Introduccin La Pultrusin es un proceso de fabricacin de estructuras de materiales compuestos automtico, continuo y muy verstil, con el que se obtienen perfiles

de seccin constantes como forma de: Barra, Tubo, Angular, Viga Cajn, Placa o en formas ms complejas siempre respetando ciertas restricciones del proceso que sern descritas a continuacin. El termino pultrusin se refiere tanto al producto final como al proceso de fabricacin. El proceso de fabricacin puede ser comparado con la extrusin convencional, de lo cual en vez de empujar el materia a travs de una determinada seccin, se tira de l para evitar roturas y desalineamiento de fibras (en Ingles Pull). Adems se presenta como un proceso muy competitivo en cuanto a costo debido a su alta automatizacin y a la gran variedad de formas que se pueden obtener. De igual manera, el proceso permite la incorporacin de muy diversos materiales en el proceso, desde la fibra habitual (Fibra de Vidrio), hasta fibras como el carbono o la aramida. Dentro de las resinas las ms habituales son las resinas de Polister y de vinilster. Las resinas de epoxi, y las fenlicas e incluso algunas termoplsticas son tambin pultrusionables.

Funcionamiento de una mquina de Pultrusin Se tiran de las fibras de refuerzo, en forma de roving, tejido, mat, etc, Colocadas en forma de bobinas en unos cantres al comienzo de la lnea. El refuerzo se impregna de resina lquida al pasar a travs de un bao o a travs de una zona donde la resina se proyecta con inyectores.

Las bandas de refuerzo impregnadas pasan a travs de una zona de conformado donde son preformadas con la forma de la seccin del molde Una vez preformadas entran en el molde, que tiene la forma precisa de la seccin que se pretende obtener, en donde a travs de un proceso trmico y de presin se hace polimerizar la resina termoestable a travs de una reaccin altamente exotrmica, obtenindose la forma final de la pieza. Una vez que el perfil sale del molde se le deja enfriar a temperatura ambiente, mediante una corriente forzada de aire o mediante una corriente de agua, mientras es continuamente tirado mediante un mecanismo que simultneamente engancha y tira del perfil. El perfil sale del mecanismo de tirado y es cortado automticamente a la longitud requerida mediante una sierra. Existen 2 tipos de productos obtenidos mediante pultrusin: -Barras slidas y placas slidas que estn fabricadas con refuerzos axiales, habitualmente de vibra de vidrio sobre resina de polister, para aplicaciones en las que se requieren altas reigideces y resistencias longitudinales. Ejemplo: Caa de Pescar -En la segunda categora estn los perfiles estructurales que usan una combinacin de fibras axiales, y fibras multidireccionales, como mats y tejidos, para alcanzar los requerimientos tanto longitudinales como transversales. Ejemplo: Perfiles en Viga cajn para la construccin de puentes. Notas: Ms del 90% de los productos fabricados mediante pultrusin son de fibra de vidrio-poliester. Cuando se requiere alta resistencia a la corrosin se usan resinas de vinilster. Para combinar altas propiedades mecnicas y elctricas se usan las resinas de epoxi Si se desea alta resistencia a la temperatura y altas propiedades mecnicas se usan las resinas epoxi combinadas con fibras de aramida y de carbono.

Ventajas y desventajas de la Pultrusin Ventajas: Entre las propiedades tpicas que presentan los materiales compuestos: Alta relacin Resistencia/densidad, alta resistencia a la corrosin, aislantes elctricos, estabilidad dimensional.

Ventajas Inherentes al proceso: Cualquier longitud de perfil que sea transportable puede ser pultrusionada, debido a la naturaleza axial del proceso, incluyendo piezas de muy pequeo dimetro, como los ncleos de las fibras pticas que pueden llegar a tener longitudes de 2.2 Km Cualquier forma compleja de seccin, siempre que sea constante incluso con paredes de bajo espesor, o secciones huevas, puede ser obtenida mediante pultrusin Preformas de madera o de espuma pueden ser incluidas de forma continua en los productos pultrusionados. Adems de parede simtricas, que son siempre ms fciles de pultrusionar, se pueden obtener secciones con paredes con distintos espesores. La posibilidad de usar una amplia gama de refuerzos y preformas con una amplia gamma de resinas tanto termoestables como termoplsticas La posibilidad de producir una amplia gamma de formas con coster de operacin bajos debido a la necesidad de poca mano de obra y a la alta automatizacin y continuidad del proceso El acabado de las piezas fabricadas mediante pultrusin es de alta calidad debido a la precisin de la superficie del molde. Principales desventajas: La alta dificultad de fabricar estructuras que no no sean unidimensionales, como barras o perfiles y adems de seccin constante lo que no permite la optimizacin estructural de las mismas en algunas ocasiones donde se tienen distribuciones de esfuerzo no homogneas La imposibilidad de orientar las fibras en ngulos ptimos para el tipo de cargas y refuerzo que se deben soportar. Slo es posible orientar las fibras de forma unidireccional, o bien el uso de refuerzos en forma de tejido, equilibrado o desequilibrado o en forma de mat, para aumentar las propiedades transversales de la pieza. Actualmente, para salvar este inconveniente se estn comenzando a usar las preformas de braiding o preformas de laminados cosidos con orientaciones diferentes que permiten una amplia gama de orientaciones para el refuerzo, aunque el uso de estas preformas aumenta considerablemente el coste del producto final. Las necesidades de un molde de altas prestaciones con acabado muy fino para no impedir el avance de la pieza en el proceso y con la necesidad de un sistema de calentamiento y en ocasiones de presurizacin interior, hacen que el coste del mismo sea muy elevado y que se necesite de series de fabricacin muy largas para amortizarlo. La velocidad del proceso es relativamente lenta (3 m/min) comparada con la velocidad de la extrusin (30 m/min). Esta velocidad est determinada por la cintica de la reaccin de polimerizacin de la resina y por la magnitud de las fuerzas de friccin generadas en el molde debidas a las bajas tolerancias entre cavidad y pieza con las que se ha de trabajar.

Debido al acabado tan fino de las piezas fabricadas mediante este proceso, se suelen dar problemas de adhesin cuando es necesario unir estas piezas mediante uniones adhesivas. Para obtener uniones de altas prestaciones es necesario aplicar previamente un proceso de preparacin de la superficie de unin desde un punto de vista mecnico (lijado de la superficie) como desde un punto de vista qumico (bao con sustancias que catalizan la reaccin de adhesin). En perfiles de pultrusin altamente unidireccionales no es posible realizar uniones mecnicas con altos requerimientos estructurales.

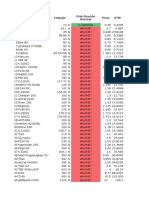

Materias primas bsicas para el proceso de pultrusin El ingeniero de diseo tiene la posibilidad de elegir entre un surtido ilimitado de combinaciones de material para general el compuesto, dependiendo de los requerimientos mecnicos del producto final, as como los efectos de temperatura, ambientales y de tiempo de operacin, as como el Resistencia ltima Mxima Fibra de Vidrio E Fibra de Vidrio S Fibras de Carbono Aramida Otra Polietileno Nylon coste del material en el producto final. 3.450 Mpa 4.600 Mpa 2.050 - 5.500 Mpa 2.750 Mpa Mdulo Elstico 70 Gpa 85 Gpa 210-830 Gpa 130 Gpa Modulo de rigidez Elongacin mxima de rotura 3-4 % 0.5-1.5% 4% 1.45 gr/cm3 Densidad

Resistentes pero Bastante elsti Mayor rigidez y Resistencia Alta conductividad elctrica, coe

(fibra orgnica)

Alta Rigidez, alta resistencia a la interlaminar.

Roving. Los ms usados son de fibra de vidrio los cuales se designan por el nmero de gramos/kilmetro (tex) que pesa el hilo, siendo habitualmente de 1.100 a 4.800 Tex. Normalmente se presenta en bobinas tubo-soporte cuyo peso ronda los 20 kg. Los rovings de fibra de carbono se proveen en tamaos que dependen del nmero de filamentos por mecha, siendo los ms usuales 3K, 6K y 12K. El peso de estas oscila entre 0.9 y 2.0 kg segn el nmero de filamentos del hilo. Nota: Esta diferencia de presentacin en las bobinas entre los rovings de vidrio y de carbono genera problemas en disposicin de los rovings cantres, por lo que actualmente se estn desarrollando fibras de carbono con mayor nmero de filamentos (40K, 160K y 320K). Existen un tipo de rovings denominados Spun roving o roving con bucle que se usan para rellenar los angulos y mejorar las propiedades mecnicas transversales del producto.

Mat de hilos Continuos: Este refuerzo tiene fibras orientadas aleatoriamente en un plano, con el propsito de aumentar las propiedades mecnicas transversales del material que constituye las piezas y para generar superficies exteriores ricas en resina. El mat ms usado en el fabricado con fibras de vidrio E con gramajes de 300, 450 o 600 gr/m2. Nota: Por lo general en la manufactura de piezas por pultrusin se combinan los refuerzos en forma de roving y de mat con el objeto de balancear las propiedades longitudinales y transversales. Tejido Biaxial: Para requerimientos con contenidos de volumen en fibra anlogos en direccin longitudinal y transversal; sin embargo, el uso de estos materiales implica problemas de impregnacin, de estabilidad de las fibras cosidas, por lo que habitualmente se usan laminados biaxiales cosidos tal y como se comenta posteriormente. Estos pueden ser de Vibra de vidrio o de carbono y se proveen con gramajes de 200 a 550 gr/m2 para el caso de tejidos equilibrados (50% de refuerzo en cada direccin) y hasta 900/gra/m2 para el caso de tejidos desequilibrados (70%/30% 90%/10%). Los tejidos biaxiales se introducen como lminas internas en el perfil junto con capas exteriores de mat. Laminados Biaxiales: Son la minados de fibras orientadas unidos mediante un cosido a lo largo del espesor. La ventaja de estos sistemas de refuerzo es que permiten una amplia gama de orientaciones al refuerzo en el interior del material pultrusionado, desde sistemas absolutamente transversales hasta sistemas con orientaciones +/-. Estos laminados son disponibles tano en vidrio como en carbono. Tejidos Multiaxiales: Estos tejidos son cuasiistropos (-45/90/45/0), proveen al material de unas propiedades mecnicas istropos adems de asegurar la estabilidad del tejido durante el proceso de fabricacin. Velos de superficies: Son disposiciones anlogas a los mats pero con gramajes y contenidos en refuerzo muy inferiores. Resinas Adems de mantener unido el refuerzo y transferir las tensiones entre fibras, hay una serie de propiedades del material que dependen nicamente de la resina como son el comportamiento a altas temperaturas, la resistencia a la corrosin, las propiedades dielctricas y la conductividad trmica. Las resinas ms usadas en el proceso de pultrusin son: Resina de polister insaturada. La viscosidad tpica de uso en este proceso para las resinas de polister es de 500 cps. Entre las caractersticas generales de esta resina independientemente de los aditivos que se le aadan son: Buena resistencia a la corrosin

Alto nivel de contraccin en el proceso de curo que puede ser controlado mediante la adicin de productos low-profile, que ayudan a controlar las microfacturas que genera la contraccin. Las temperaturas de transicin vtrea oscila entre 80 y 120C. Si se excede esta temperatura en el curado se reducen drsticamente las propiedades mecnicas de la misma. La temperatura mxima de operacin de los materiales compuestos de polister es de 200-250C Las resinas de polister pueden ser frgiles o tenaces en funcin de los aditivos que se incorporen. La deformacin mxima de estas resinas es del 5%. Las propiedades elctricas del polister lo hacen adecuado para su uso como aislante en lneas elctricas de alta tensin. Las propiedades ambientales de estas resinas son medias-buenas y pueden ser mejoradas mediante aditivos que absorban la radiacin ultravioleta de la luz solar.

Resina de vinilster: Estas se usan alta resistencia a la corrosin o bien comportamiento idneo a altas temperaturas como una alternativa frente a las resinas de polister. Ades de estas propiedades tambin presentan un comportamiento mejorado ante cargas de choque e impacto y ante esfuerzos interlaminares frente a la resina de polister. Resinas epoxi Usadas cuando se requieren altas propiedades fsicas y mecnicas. Las resinas de epoxi presentan resistencias a flexin y a cortadura superiores a las de las resinas de polister y vinilster. Adems presentan excelentes propiedades elctricas y anti-corrosivas. Sin embargo el producto terminado incluye altos costos tanto de material como de proceso, siendo de 3 a 6 veces superior al de las resinas de polister, aunado a la lenta velocidad de reaccin de polimerizacin, que por ende la velocidad de pultrusin es muy baja. Adems de otras desventajas. Descripcin del Proceso de Pultrusin Sistema de alimentacin de material Sistema de impregnacin y preconformado del refuerzo Sistema de anclaje y calentamiento del molde Mtodos de enganche y traccin del producto -Traccin intermitente + Enganche alternante -Traccin continua + Enganche alternante -Traccin continua mediante correa

Sistema de corte Muchos sistemas emplean sierras radiales manuales o sierras montadas sobre mesas que avanzan a lo largo de la lnea segn Fluye el producto, las ms sofisticadas montan sierras automticas, lo que elimina la necesidad de la mano de obra en esta operacin, tanto sistemas de corte en seco como sistemas de corte lubricado y refrigerado con lquido de corte. Adems miden la longitud del producto para el corte mediante clulas fotoelctricas. Para el corte de perfiles de pultrusin de fibra de vidrio se usan cierras con discos continuos de carburo de silicio o discos con canto diamantado debido al carcter abrasivo de esta fibra. El corte obtenido con estos discos es limpio y plano sin provocar roturas locales. En el caso del corte de perfiles fabricados con fibra de armida debido al carcter fibrilar y fgil de la misma, no puede ser realizado con estos discos pues provocan cortes deiguales con delaminaciones. Para el corte de estos perfiles se usan sistemas de chorro de agua que dejan cortes lmpios y regulares.

Utillajes para el proceso de pultrusin Dentro del utillaje para pultrusin se pueden distinguir dos tipos de 1. El molde, que es el componente que ha sido mecanizado con precisin para dar la forma final requerida al producto 2. Las instalaciones que se requieren para alinear y preconformar el refuerzo seco e impregnado a la entrada del molde, as como las instalaciones requeridas para el amarre y el flujo del material a lo largo del molde. El molde. Los moldes se fabrican habitualmente en acero templado-revenido y preendurecido hasta una dureza superficial de Rockwell C de 30. Los moldes se construyen usualmente con mltiples piezas que se unen a otras mediante uniones atornilladas generando la cavidad necesaria para la seccin que se pretende fabricar. Un proceso alternativo es el uso del acero termoendurecible al que se le somete a un proceso trmico que incrementa su dureza superficial hasta 60 Rockwell C. De esta forma no es necesario el recubrimiento de la cavidad con el bao de cromo. Sin embargo debido a su alta dureza son muy frgiles y por lo tanto son propensos a fracturarse en zonas de concentracin de tensiones o zonas dond e se produzcan impactos. Por otro lado, la ventaja en su alta resistencia al desgaste minimiza el gasto de mantenimiento de los mismos. La vida til de un molde en promedio es de 15 000 a 30 000 metros de producto, en el caso del molde con recubrimiento de cromo, aunque estas cifras pueden ser doblados o triplicadas si se vuelven a recubrir estos moldes. Las longitudes varan entre 600 y 1500 mm dependiendo esto del tamao, complejidad y tolerancias de las piezas. Diseo de piezas fabricadas mediante Pultrucin. Criterios Bsicos

Propiedades tpicas de las piezas fabricadas por Pultrusin Propiedades mecnicas Las piezas fabricadas mediante el proceso de pultrusin exhiben una amplia gama de propiedades mecnicas derivada de las amplias posibilidades en la eleccin de refuerzos. La direccionalidad de la resistencia mecnica en una pieza pultrusionada puede ser fuertemente modificada mediante la sustitucin de refuerzos longitudinales en forma de roving por refuerzos transversales en forma de mat o tejidos. Por ejemplo:

El valor absoluto de las propiedades mecnicas de un material depende fuertemente del tipo de refuerzo elegido. En la tabla siguiente se presenta este efecto en 3 materiales con distinto refuerzo y con igual contenido de volumen en fibra.

Otras propiedades mecnicas que pueden ser relevantes son la resistencia al impacto y la absorcin de energa. Las fibras orgnicas presentan buen comportamiento ante choque e impacto, por lo que son habitualmente usadas en aplicaciones donde se deba absorber energa o se den cargas importantes de impacto, como en el caso de chalecos antibalas. Las propiedades de choque e impacto de los materiales reforzados con fibras de carbono son bajas y se deben a la resiliecia propia de la resina de la matriz. Estas propiedades son algo superiores en materiales reforzados con fibras de vidrio, aunque tambin bastante pobres. As tambin la resistencia a fatiga de los materiales compuestos reforzados con carbono o aramida es superior a la de los materiales reforzados con fibra de vidrio. Propiedades qumicas y de resistencia a la corrosin Estas son atribuidas a la resina de la matriz. Los ataques qumicos y corrosivos se producen tanto en la superficie de la pieza como en los extremos. La presencia en estas zonas de una capa rca en resina provee al material de mayor resistencia a la corrosin. Debido a que la naturalez de este proceso de fabricacin requiere altos contenidos de volumen en fibra as como altas presiones de moldeo para rellenar el volumen del molde y minimizar la porosidad es difcil obtener capas exteriores ricas en resina. Lo que se realiza habitualmente es colocar en la superficie del producto una capa de mat o un velo rico en resina. El espesor de esta capa oscila entre 0.15 y 1 mm. Los extremos cortados de la pieza se recubren mediante bao con una capa adicional de resina para proteger las fibras de los ataques qumicos y corrosivos.

Normatividad asociada al proceso de pultrusin A continuacin se presentan una serie de normas que hacen referencia al proceso de pultrusin de calidad de las piezas pultrusionadas. Todas ellas son normas ASTM

1. Materia Prima 2. Orientacin de las fibras 3. Elegir Resina

You might also like

- Grua Portico ManualDocument40 pagesGrua Portico ManualSenackuNo ratings yet

- Helices. Diseño y ConstruccionDocument39 pagesHelices. Diseño y Construccionjoselike91% (11)

- Mecánica de FracturasDocument242 pagesMecánica de FracturasJosé Miguel LO100% (3)

- Perno A325Document7 pagesPerno A325Yunier ChuraNo ratings yet

- P-Pet-Op-Mec-005 Proc. T. de Uniones BridadasDocument15 pagesP-Pet-Op-Mec-005 Proc. T. de Uniones BridadasALEXANDER ALFONSO100% (1)

- AiseDocument14 pagesAiseDanilo Rojas MartinezNo ratings yet

- Polar Del AvionDocument18 pagesPolar Del AvionAero NaviNo ratings yet

- Diseno de Estructura Melalicas Seccion Compuesta PDFDocument313 pagesDiseno de Estructura Melalicas Seccion Compuesta PDFCesar Lopez100% (2)

- ZWEIBOXDocument1 pageZWEIBOXAlberto Casillas FigueroaNo ratings yet

- Insultos a desarrollos tecnológicos universitariosDocument1 pageInsultos a desarrollos tecnológicos universitariosAlberto Casillas FigueroaNo ratings yet

- PDFDocument255 pagesPDFManuelin Castil ZungNo ratings yet

- Final Bancada y TrenDocument32 pagesFinal Bancada y TrenAlberto Casillas FigueroaNo ratings yet

- Ficha Tecnica Grafito Mi LapizDocument1 pageFicha Tecnica Grafito Mi LapizAlberto Casillas FigueroaNo ratings yet

- Análisis EstructuralDocument96 pagesAnálisis EstructuralAlberto Casillas FigueroaNo ratings yet

- 2009 12 0220 The Nativity Song Spa PDFDocument2 pages2009 12 0220 The Nativity Song Spa PDFjianniNo ratings yet

- MemesDocument1 pageMemesAlberto Casillas FigueroaNo ratings yet

- Corte Tablas Mesa TrabajoDocument5 pagesCorte Tablas Mesa TrabajoAlberto Casillas FigueroaNo ratings yet

- PeaceinChrist SPADocument2 pagesPeaceinChrist SPAAlberto Casillas FigueroaNo ratings yet

- Función de Impulso 9Document4 pagesFunción de Impulso 9Alberto Casillas FigueroaNo ratings yet

- 2009 12 0220 The Nativity Song Spa PDFDocument2 pages2009 12 0220 The Nativity Song Spa PDFjianniNo ratings yet

- Dónde Hallo El Solaz PDFDocument6 pagesDónde Hallo El Solaz PDFAlberto Casillas FigueroaNo ratings yet

- Naca 2214Document2 pagesNaca 2214Alberto Casillas FigueroaNo ratings yet

- Recibir de Ti La Fuerza - Violin II PDFDocument1 pageRecibir de Ti La Fuerza - Violin II PDFAlberto Casillas FigueroaNo ratings yet

- Recibir de Ti La Fuerza - Violin IIDocument1 pageRecibir de Ti La Fuerza - Violin IIAlberto Casillas FigueroaNo ratings yet

- Empenaje VerticalDocument10 pagesEmpenaje VerticalAlberto Casillas FigueroaNo ratings yet

- Analisis Estadístico de Motores TurbojetDocument49 pagesAnalisis Estadístico de Motores TurbojetAlberto Casillas FigueroaNo ratings yet

- 6.potencia DisponibleDocument8 pages6.potencia DisponibleAlberto Casillas FigueroaNo ratings yet

- Potencia RequeridaDocument21 pagesPotencia RequeridaAlberto Casillas FigueroaNo ratings yet

- 1838 2012 PDFDocument127 pages1838 2012 PDFAlberto Casillas FigueroaNo ratings yet

- Mecanica de La Fractura Primer PeriodoDocument33 pagesMecanica de La Fractura Primer PeriodoAlberto Casillas FigueroaNo ratings yet

- Autoclave TerminadoDocument16 pagesAutoclave TerminadoAlberto Casillas FigueroaNo ratings yet

- Tesis 2011Document124 pagesTesis 2011Alberto Casillas FigueroaNo ratings yet

- Temario MdeV C ADocument10 pagesTemario MdeV C AAndres Flores GarciaNo ratings yet

- Tesina Aero 001 - AeronáuticaDocument290 pagesTesina Aero 001 - AeronáuticaAlberto Casillas Figueroa100% (1)

- Globalización - EnsayoDocument2 pagesGlobalización - EnsayoAlberto Casillas FigueroaNo ratings yet

- Q.EST - MIN.33.01 - Operaci N de Equipos y Elementos de IzajeDocument34 pagesQ.EST - MIN.33.01 - Operaci N de Equipos y Elementos de IzajeMiguel HuamanNo ratings yet

- Seguimiento 2Document5 pagesSeguimiento 2Joan EstradaNo ratings yet

- Acero InoxidableDocument19 pagesAcero InoxidableThalia AlbitresNo ratings yet

- Guía #3 - Reconocimiento de Materiales PDFDocument10 pagesGuía #3 - Reconocimiento de Materiales PDFIsaac DanielNo ratings yet

- Diseño Estructural Acero ReglamentosDocument45 pagesDiseño Estructural Acero ReglamentosRuth Chuc OchoaNo ratings yet

- PROBLEMAS DE ACEROS HIPOEUTECTOIDES Y HIPEREUTECTOIDES RespuestasDocument3 pagesPROBLEMAS DE ACEROS HIPOEUTECTOIDES Y HIPEREUTECTOIDES RespuestasRamses David Cruz BurgosNo ratings yet

- Análisis de riesgo por oficio de corte, flejado y amarre de hierroDocument10 pagesAnálisis de riesgo por oficio de corte, flejado y amarre de hierroDiana VictoriaNo ratings yet

- El Grafeno WordDocument11 pagesEl Grafeno WordjoseNo ratings yet

- Procedimiento para Trabajo en AlturasDocument27 pagesProcedimiento para Trabajo en AlturasRAFAEL ORLANDO SALAZARNo ratings yet

- Soldadura de Componentes Ferroviarios de Aceros Austeniticos Al ManganesoDocument3 pagesSoldadura de Componentes Ferroviarios de Aceros Austeniticos Al ManganesoHernan GhibaudoNo ratings yet

- JA-222-99 Sismo Estruct y RecipDocument14 pagesJA-222-99 Sismo Estruct y RecipjacopapNo ratings yet

- Trabajo Del RevenidoDocument10 pagesTrabajo Del RevenidoJesus GonzalezNo ratings yet

- Equivalencia - AC Estructurales 2 PDFDocument147 pagesEquivalencia - AC Estructurales 2 PDFjarv7910No ratings yet

- Inventario de Insumos de SoldaduraDocument1 pageInventario de Insumos de SoldaduraADRIAN JOSUE COELLO ORTIZNo ratings yet

- Tubos Cuadrados y Rectangulares A500Document1 pageTubos Cuadrados y Rectangulares A500Denis MANo ratings yet

- ApolloDocument48 pagesApolloLuis Alberto Chable Garcia0% (1)

- DesengrasantesDocument13 pagesDesengrasantesDulce María Silva MosquedaNo ratings yet

- 002 (Fome)Document38 pages002 (Fome)AlejandroNo ratings yet

- Clasificación de Las Partidas Según Secuencias de ObraDocument10 pagesClasificación de Las Partidas Según Secuencias de ObraBerenice SanNo ratings yet

- Ensayo de tenacidad por impacto Charpy y sus aplicacionesDocument37 pagesEnsayo de tenacidad por impacto Charpy y sus aplicacionesAnthony Rodriguez ParedesNo ratings yet

- Perfiles EstructuralesDocument32 pagesPerfiles Estructuralesjose785-No ratings yet

- 1 - Capitulo 03-CIRSOC 200-22 - D2Document24 pages1 - Capitulo 03-CIRSOC 200-22 - D2martaNo ratings yet

- Diseño estructural edificio 10 pisos concreto armadoDocument3 pagesDiseño estructural edificio 10 pisos concreto armadoOMAR ALFONSO BLAS CAMPOSNo ratings yet

- Ra7 112Document6 pagesRa7 112Juan PuertaNo ratings yet

- ESPECIFICACIONESDocument9 pagesESPECIFICACIONESHelen CoyoyNo ratings yet