Professional Documents

Culture Documents

Cementos Aluminosos

Uploaded by

Figueroa Cordova Lee GelsonOriginal Title

Copyright

Available Formats

Share this document

Did you find this document useful?

Is this content inappropriate?

Report this DocumentCopyright:

Available Formats

Cementos Aluminosos

Uploaded by

Figueroa Cordova Lee GelsonCopyright:

Available Formats

Los c e m e n t o s alumlnosos y sus aplicaciones refractarias*

J. PUIG MONTRAVETA F. SANCHEZ PIREZ Cementos Molins, S. A.

74/1/0003 A.

RESUMEN

Se hace una revisin de los diferentes tipos de cementos aluminosos, los diversos mtodos de fabricacin, la composicin qumica y mineralgica mos, as como los productos resultantes de su hidratacin. Por ltimo, se efecto del tratamiento trmico sobre la constitucin y propiedades de los refractarios fabricados a base de cementos aluminosos.

exponiendo de los misdescribe el hormigones

SUMMARY

A review of the different types of aluminous cements and their various manufacturing methods is made. Their chemical and mineral composition as well as the products resulting from their hydration are also discrabed. Finally, the effect of heat treatment on the constitution and characteristics of refractory concretes manufactured with aluminous cements is shown.

RSUM

On fait une rvision des diffrents genres de ciments alumineux, en exposant les diverses mthodes de fabrication, la composition chimique et minralogique de ceux-ci, ainsi que les produits qui rsultent de leur hydratation. En dernier lieu, on dcrit l'effet du traitement thermique sur la constitution et sur les proprits des btons rfractaires fabriqus avec des ciments alumineux.

ZUSAMMENFASSUNG

Es werden die verschiedenen Klassen von Tonerdezement beschrieben sowie die verschiedenen Herstellungsmethoden, die chemische und mineralogische Zusammenstellung derselben, und die aus ihrer Hydratation entstehenden Produkte. Zuletzt wird der Effekt der thermischen Behandlung auf die Beschaffenheit und Eigenschaften des aus Tonerdezement hergestellten feuerfesten Betons beschrieben.

1.

INTRODUCCIN

Bajo la denominacin de cementos aluminosos se agrupa un extenso surtido de materiales cuyas caractersticas comunes son su alto contenido de almina, mucho mayor que en los cementos tipo portland, y la posibilidad de utilizarlos en aplicaciones refractarias. El componente mayoritario de tales conglomerantes es el aluminato monoclcico (CaO* AI2O3 CA)**. Por ello, a los citados productos se les denomina a veces cementos de alto contenido en almina (High Alumina Cement), cementos de aluminato calcico (Alumina Cement), o simplemente conglomerantes hidrulicos o cementos refractarios. Si bien los primeros aluminatos calcicos se obtuvieron hacia la mitad del pasado siglo xix, el primer cemento aluminoso comercializado fue el francs, Ciment Fondu Lafarge, patentado en 1908, gracias a los trabajos de investigacin de J. Bied en su bsqueda de un conglomerante que resistiera la expansin que sufran los cementos tipo portland al ser expuestos al agua de mar y terrenos selenitosos. La fabricacin de cemento aluminoso fundido en Espaa se inici en 1928, bajo patente de Lafarge, y ha continuado ininterrumpidamente hasta nuestros

* Conferencia pronunciada en la XIII Reunin Anual de la Sociedad Espaola de Cermica y Vidrio celebrada en Oviedo, octubre 1973. ** Para todos los compuestos qumicos y componentes mineralgicos que se citarn en el presente trabajo, se utilizar la siguiente nomenclatura, de uso frecuente en la qumica del cemento: C = CaO. S = SiO.,. A = Al.,0,. F = F e . M = MgO. H = H.,0.

ENERO-FEBRERO 1 9 7 4

das, habindose sobrepasado el milln de toneladas producidas. Las materias primas utilizadas para la fabricacin de cemento aluminoso fundido son bauxita ferruginosa o roja y caliza de elevada pureza. En el proceso de fabricacin se utiliza un horno de reverbero, en forma de L, y todos los gases de combustin deben pasar a travs de la carga del material, de granulometra adecuada, por un tubo vertical que sirve simultneamente de chimenea y tragante, situado sobre un extremo del hogar. La llama se lanza sobre la cada de los materiales slidos en el fondo del tubo de alimentacin y finalmente el material fundido, denominado incorrectamente clinker fundido, se recoge en la seccin horizontal del reverbero mediante una sangra adecuada. La atmsfera del horno suele ser ligeramente reductora, con lo que parte del xido frrico presente en la bauxita es reducido al estado ferroso. El mayor o menor contenido de xido ferroso en el cemento aluminoso fundido es el responsable de su tonalidad ms o menos negruzca, si bien ello no influye en sus propiedades. El material fundido o clinker fundido que sangra del horno es recogido mediante lingoteras y se almacena, para posteriormente ser triturado y molido a finura de cemento, sin adicin alguna. Este proceso de fabricacin es el seguido prcticamente por todos los fabricantes de cemento aluminoso fundido (Francia, Inglaterra, Yugoslavia, Espaa, etc.). A partir de bauxita roja y caliza se pueden obtener cementos aluminosos fundidos por otros procedimientos, como son mediante hornos rotatorios, con19

LOS CEMENTOS ALUMINOSOS Y SUS APLICACIONES REFRACTARIAS

vertidores y hornos elctricos, mediante la tcnica de fusin simple. Aplicando la de fusin reductora, se pueden obtener en hornos de cubilote, en altos hornos y en hornos elctricos. Normalmente no se emplean tales procedimientos. Mencin aparte debe ser hecha del cemento aluminoso fabricado en Alemania, a partir de escorias metalrgicas de alto horno, que si bien confieren al producto un mayor contenido de almina, en cambio determinan la presencia de un inevitable porcentaje de azufre en forma de sulfuro. Tambin los cementos aluminosos pueden obtenerse a partir de sinterizacin o clinkerizacin de caliza y bauxita. Para la obtencin de cementos aluminosos blancos de elevado contenido de almina (70-80 % de AI2O.O, no se parte de bauxita roja sino de bauxita blanca (ms rica en compuestos de aluminio y ms pobre en los de hierro) o de almina. La fabricacin suele realizarse en hornos rotatorios. 2. COMPOSICIN Y MINERALGICA

QUMICA

La composicin qumica de los distintos cementos aluminosos existentes es muy diferente, no slo entre los aluminosos fundidos y los blancos, sino incluso entre algunos de los primeros. Los anlisis qumicos' de los cementos aluminosos fundidos de distintos orgenes, pero todos ellos preparados a base de caliza y bauxita, presentan una no-

toria variabilidad por diferencias en el tipo de bauxita utilizada y por los distintos procedimientos de fabricacin empleados, influyendo principalmente las caractersticas oxidantes o reductoras del horno. Sustancialmente, todos estn constituidos por elevados porcentajes de aluminato monoclcico, al cual acompaan, en proporciones muy variables, todos los dems xidos que junto con la cal y almina se encuentran en las materias primas, y que son los de hierro, silicio, titanio, magnesio y azufre (este ltimo proviene del combustible). Los anlisis de los cementos aluminosos fundidos existentes en el mercado se resumen en la tabla I. La mxima discrepancia se produce, aparte de los variables contenidos de slice, en los compuestos de hierro, cuya proporcin disminuye notoriamente al utilizar bauxita ms o menos blanca en vez de la ferruginosa, y en la cantidad de compuestos ferrosos e incluso de hierro metlico, que viene condicionada por la atmsfera reductora de los hornos. Si se utilizan bauxitas rojas, la cantidad total de hierro en el cemento aluminoso fundido, expresado como FeaOg, puede alcanzar el 16-18 %, mientras que queda limitado a un 5-6 %, o menos, al utilizar bauxitas blancas o pobres en hierro, aunque entonces suele aumentar el contenido de slice. El color del cemento aluminoso fundido viene definido por la cantidad total de compuestos de hierro que posee,"y su tonalidad ms oscura se consigue al aumentar la relacin entre xido ferroso y xido frrico (FeO/Fe^OJ.

TABLA I (2)

C/3

Pas de origen

Tipo de fabricacin

>

1

n

0

Color

b

^ , ^ "^ 0^

H Q

CO

ora 0

^^

s

0,5

3 ffi

0

Alemania

Alto horno Fusin reductora Horno de ladrillos Sinterizacin Horno de reverbero Fusin Horno rotatorio Fusin Horno de reverbero Fusin Horno de reverbero Fusin Horno de reverbero Fusin

8

Gris muy claro . 6-9 46-51 37-42 0,1 1,0 2,0 1,0 1,0 1,0 1,0 Indicios Indicios Indicios Indicios Indicios Indicios Indicios 2,0 Indicios 0,5 Indicios 0,1 Indicios 0,5 Indicios 0,1 Indicios 0,1 Indicios 0,1

Checoslovaquia (Hungra) Espaa

Marrn claro ...

6-8

40-45

37-42

12-14

Gris

...

2-4

39-41

37-39

10-13

2-5

2,0

0,5

Estados Unidos Inglaterra

Gris claro ... ...

8-9

40-41

36-37

5-6

5-6

2,0

1,0

Gris

4-5

38-40

36-39

8-10

5-7

2,0

1,0

Francia

Gris

...

3-5

39-41

36-39

10-12

2-5

2,0

1,0

Yugoslavia

Gris...

...

6-8

38-40

36-39

8-10

4-7

2,0

1,0

20

BOL. SOC. ESP. CERM. VIDR., VOL. 13 - N.^ 1

J. PUIG MONTRAVETA Y F. SNCHEZ PREZ

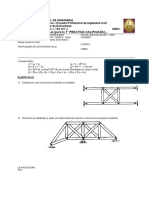

En los cementos aluminosos blancos, el contenido de almina puede alcanzar valores de 72-80 % y prcticamente el resto, 18-27 %, es cal; los dems xidos, de hierro, silicio, titanio y magnesio, suelen sumar como mximo el 1 %. Su fabricacin se realiza mediante calcinacin o sinterizacin de almina calcinada con caliza de elevada pureza. El aluminato monoclcico es el componente mineralgico principal del cemento aluminoso fundido, e igualmente en los cementos aluminosos blancos ste sigue siendo el componente mayoritario y casi nico responsable de las propiedades hidrulicas del conglomerante. El exceso de almina presente en estos ltimos se encuentra como dialuminato calcico, CA^, y a-almina o bien como a-almina nicamente. A fin de poder comentar las particulares caractersticas de cada tipo de conglomerantes a partir de su composicin mineralgica, en la figura 1 se presentan las zonas de composicin de tales cementos en el diagrama de fases CaO-Si02-Al20;5.

minuyendo por consiguiente la proporcin de aluminato monoclcico. El beta silicato biclcico, presenta tambin en el cemento portland, manifiesta propiedades hidrulicas, si bien a largo plazo, que se ponen de manifiesto en el cemento aluminoso por el progresivo aumento de la resistencia de sus morteros y hormigones a partir de las primeras edades. Cuando existe una cantidad notable de gehlenita en el cemento, debido a su elevada proporcin en slice, adems de la lentitud de hidratacin de los silicatos, presentes ahora en mayor proporcin, el problema se acenta por la fuerte disminucin del contenido de aluminato monoclcico, lo que priva al cemento de sus deseadas caractersticas de rpido endurecimiento. Respecto al hierro, no se conoce con exactitud su distribucin y especies mineralgicas de las que forma parte. Se sabe que est presente en el denominado compuesto fibroso y que da origen igualmente a una serie completa de soluciones slidas que pueden ir desde el C,AF al CAF^. En la tabla II se exponen las proporciones relativas de los compuestos presentes en el cemento aluminoso fundido, obtenidas a partir del estudio microscpico de diversas muestras y despreciando las pequeas cantidades de Cj^^A^ presentes. TABLA II

Cemento obtenido por fusin reductora (% SiO, > 5) Cemento obtenido por fusin no reductora (% SiO, < 5)

2020*

FiG. 1.Zona alta en almina del sistema SiOo-Al^Oa-CaO. Las partes rayadas muestran las zonas de composicin de los cementos aluminosos fundidos y de los cementos altos en almina respectivamente (1).

El rea del cemento aluminoso fundido, obtenido a partir de caliza y bauxita, se encuentra enteramente dentro del campo primario del aluminato monoclcico. Las propiedades caractersticas de tales cementos son debidas, fundamentalmente, a este compuesto, que a partir del material fundido cristaliza en primer lugar. Un enfriamiento lento del fundido permite una mayor separacin del CA y un crecimiento mayor de los cristales formados, confiriendo al cemento la mxima hidraulicidad a edades tempranas. Segn el citado diagrama, tambin es posible la formacin de C^^A^, si la composicin del fundido cayera a la izquierda de la lnea de compatibilidad en estado slido entre C^S y CA. Dicho componente es indeseable , pues un elevado porcentaje del mismo conduce a cementos con tiempos de fraguado muy rpidos que no consiguen alcanzar las elevadas resistencias habituales. En cuanto a los silicatos, si el contenido de slice es inferior al 5 %, se formar fundamentalmente beta silicato biclcico (/S-C^S) y algo de gehlenita (CaAS), existiendo una elevada proporcin de aluminato monoclcico; con contenidos de slice mayores, se formarn : gehlenita (C2AS) en considerable proporcin y una cantidad anloga de beta silicato biclcico, disENERO-FEBRERO 1 9 7 4

CA C A S ... C^S *Tibras" Compuestos hierro Vidrio

60% 15-20 % 10-15% Nada de Muy poco 10%

70-75 % 2% 10 % 2% Alto 5%

La fase vitrea del clinker vara ampliamente (525 %), segn el mtodo de enfriamiento empleado. 3. PRODUCTOS DE HIDRATACIN

Todos los trabajos realizados para conocer los compuestos hidratados del cemento aluminoso se basan en los estudios llevados a cabo del diagrama de fases CaO-AlaOa-H^O, si bien las altas diluciones empleadas son muy lejanas de las bajas relaciones agua/cemento con que se confeccionan los morteros y hormigones de cemento aluminoso. A temperaturas no superiores a 25*" C, el compuesto hidratado predominante es el hidrato exagonal, aluminato monoclcico decahidratado o CAH,o e igualmente gel de almina. Cuando la proporcin CaO/AlaGg supera la unidad, puede tambin encontrarse pequeas cantidades del compuesto C^AHg, como consecuencia de la hidratacin del CA2 (posiblemente presente en cementos aluminosos blancos), o por transformaciones del CAH^o 21

LOS CEMENTOS ALUMINOSOS Y SUS APLICACIONES REFRACTARIAS

con posterior liberacin de almina hidratada. Su cristalizacin ocurre tambin en el sistema exagonal. Parece lgico suponer que los silicatos presentes, en especial el beta silicato biclcico, se hidratarn de forma anloga a como lo hacen en el cemento portland, es decir, dando lugar a silicato monoclcico hidratado y a hidrxido calcico. Sin embargo, este ltimo compuesto no ha sido detectado en hormigones y morteros endurecidos de cemento aluminoso, probablemente debido a la pequea cantidad en que puede estar presente o bien debido a que puede reaccionar rpidamente con el gel de almina recin formado. Los hidratos exagonales formados son metaestables, y tienden a pasar a otros estables, de configuracin cbica, siendo su velocidad de conversin muy lenta a menos que se superen los 25'' C de temperatura. La reaccin que tiene lugar es la siguiente : 3CAH,o (exagonal) y C3AH, + 2AH3 4- 18H (cbico) (gibsita) (agua)

El liberarse tal cantidad de agua, que deber ser eliminada por evaporacin, y el hecho de que los hidratos cbicos (Dh. cub. = 2,5 g/cm'O posean mayor densidad que los hidratos exagonales (Dh. exag. = 2,0 g/cm"^), motivan que los hormigones convertidos tengan ms porosidad y permeabilidad, y por lo tanto menor resistencia mecnica. Disminuye tambin la resistencia mecnica. Disminuye tambin la resistencia del hormign a los sulfatos y a las heladas, cambiando su color negruzco por un pardo rojizo caracterstico, a causa de la oxidacin de los compuestos ferrosos a frricos, facilitada por el aumento de porosidad. El fenmeno de la conversin no debe referirse slo al paso de los aluminatos hidratados exagonales a la forma cbica, acelerado por temperatura y humedad elevadas, sirio tambin a la rigidizacin del gel de almina al pasar a gibsita cristalizada, de mayor densidad, con el consiguiente aumento de porosidad y disminucin de volumen. Es difcil asignar un correcto porcentaje de participacin en el fenmeno de la conversin a cada uno de los dos agentes que la motivan. Los efectos nocivos de la conversin son importantes si los hormigones se confeccionaron con elevadas relaciones agua/cemento, mientras que su efecto es menos acusado si se utilizaron relaciones agua/cemento bajas. A raz de profundas investigaciones llevadas a cabo en Alemania, Francia e Inglaterra, y de acuerdo con las tendencias internacionales, la relacin A/C (Agua/Cemento) no debe sobrepasar el valor de 0,4 a fin de minimizar los efectos de la posible conversin. 4. EFECTO DEL CALOR SOBRE LOS HORMIGONES REFRACTARIOS

Dentro de las posibles aplicaciones de los cementos aluminosos fundidos cabe destacar su uso en el campo refractario que, por otra parte, es prcticamente el nico empleo de los cementos aluminosos blancos. De hecho, los cementos aluminosos son los nicos conglomerantes hidrulicos aptos para la confeccin de hormigones refractarios. Los cementos tipo port22

land, constituidos fundamentalmente por silicatos calcicos, conducen a la formacin de silicatos hidratados e hidrxido calcico, durante su proceso de hidratacin. Al calentar el hormign a temperaturas superiores a 450''C, el hidrxido calcico se transforma en xido calcico o cal viva, y en una posterior hidratacin de dicha cal viva la obra se destruye por expansin, aunque en la confeccin del hormign se hayan utilizado ridos refractarios. Este fenmeno no ocurre al utilizar cementos aluminosos, ya que stos liberan almina en vez de cal. A medida que aumenta la temperatura de tratamiento del hormign refractario, pierde el agua de hidratacin del cemento y, con ella, parte de su resistencia mecnica. Pero a partir de temperaturas relativamente elevadas, que ms tarde precisaremos, el cemento aluminoso, base de su constitucin, comienza a reaccionar con la fraccin ms fina de los ridos dando origen a un enlace cermico, capaz de proporcionar al hormign refractario una resistencia mecnica adicional. Al calentar el hormign refractario de cemento aluminoso se inicia un desprendimiento de agua del mismo, que puede producir desconchados peligrosos si no se realiza mediante una elevacin suave de la temperatura, por lo que se recomienda una velocidad mxima de calentamiento de 50"" C/hora. Los hidratos exagonales pierden parte de su agua combinada por debajo de los 100" C y a 600-700" C han perdido ya toda su agua de constitucin; ello se manifiesta por un aumento de porosidad hasta la ltima temperatura citada y a partir de entonces se mantiene constante. La alta resistencia al choque trmico de los hormigones refractarios se debe a sus poros cerrados. La deshidratacin de los ligantes hidrulicos al aumentar la temperatura es el motivo de que la resistencia mecnica disminuya alcanzando sus mnimos valores entre 600 y 700" C. A temperaturas de 800 a 1.000" C, y dependiendo de la naturaleza del rido empleado, se desarrolla una reaccin trmica entre los productos de la deshidratacin del cemento (CA, CA2 y CiaA^) y los finos de los ridos, con la formacin de nuevos compuestos. Este fenmeno, denominado enlace cermico, conduce a un aumento de la resistencia mecnica. En la reaccin de formacin del enlace cermico slo participa parte del rido, y depende de su naturaleza, granulometra y temperatura alcanzada. Los productos que generalmente aparecen son anortita (CAS2) y gehlenita (C2AS) cuando, por ejemplo, se ha confeccionado un hormign refractario a base de cemento aluminoso fundido y ridos silico-aluminosos con un 40-42 % de Al^Og. Hormigones refractarios a base de cemento aluminoso blanco y con ridos muy altos en almina, como bauxita calcinada, mullita, almina, etc., poseen refractariedades por encima de 1.800" C, y se puede detectar en ellos la presencia de CA2 y CA^. e inclusive CA^ y almina. La refractariedad de un hormign depende del tipo de rido y de cemento utilizados, as como de la dosificacin en cemento. La refractariedad intrnseca de los cementos aluminosos fundidos oscila entre 1.250 y 1.400" C, y para los cementos aluminosos blancos sta es superior a 1.650" C. La temperatura de formacin del enlace cermico,

BOL. SOC. ESP. CERM. VIDR., VOL. 13 - N. 1

J. PUIG MONTRAVETA Y F. SNCHEZ PIREZ

as como la de uso del hormign, denominada temperatura de trabajo, aumentan al elevarse la refractariedad de los ridos y del cemento. Para hormigones de cementos aluminosos fundidos, confeccionados con ridos de mayor refractariedad que la del conglomerante, bauxita calcinada, mullita, corindn, etc., al aumentar la dosificacin en cemento del hormign, ste aumenta su resistencia mecnica y disminuye su resistencia trmica o refractariedad. La temperatura de trabajo de un hormign refractario suele ser unos 200-300''C inferior a la obtenida en los ensayos de refractariedad en el laboratorio. Como norma general, los hormigones refractarios confeccionados con cementos aluminosos blancos pueden alcanzar como mnimo temperaturas de trabajo unos 200"" C superiores a los confeccionados con cementos aluminosos fundidos, siempre que se utilicen los mismos ridos y la misma dosificacin en cemento. Cuando la temperatura de trabajo no es muy elevada y es de prever una formacin incompleta del enlace cermico, se aconseja como medida prctica aumentar la dosis de cemento en el hormign, pues as se consigue aumentar su resistencia mecnica a cualquier temperatura. Por lo anteriormente citado, el hormign de mxima refractariedad no es siempre el ms adecuado para ser utilizado en cualquier tipo de empleo, en especial si se sabe ya de antemano que no se alcanzarn temperaturas que garanticen el logro del enlace cermico. Pueden obtenerse hormigones refractarios ligeros y aislantes mediante el empleo de ridos refractarios ligeros, como cenizas volantes, perlita, vermiculita, arcilla y pizarra expandidas, ladrillos aislantes o refractarios porosos. La resistencia mecnica de los mismos es baja pero pueden utilizarse hasta temperaturas relativamente elevadas, 1.200-1.300''C, y con una conductividad trmica muy baja. Las ventajas que presenta el empleo de los hormigones refractarios son : rapidez de ejecucin y de puesta en servicio; resistencia qumica; estabilidad de volumen y sus propiedades antiabrasivas o aislantes, con la adecuada eleccin de rido, etc. Las normas de elaboracin de un hormign refractario son anlogas a las habitualmente seguidas en la confeccin de un buen hormign de cemento portland, comnmente utilizado en la construccin. La nica diferencia estriba en el proceso de curado, imprescindible por la pronta hidratacin de los aluminatos y la consiguiente rpida elevacin de la temperatura de la masa, por lo que una vez finalizado el fraguado, el hormign o mortero refractario debe humedecerse constantemente hasta completar las vein-

ticuatro horas de su puesta en obra, a fin de evitar la evaporacin del agua necesaria para la hidratacin del cemento, con la consiguiente disminucin de resistencia final y aparicin de fisuras y grietas. Tambin puede evitarse esta deshidratacin prematura mediante aplicacin de barnices impermeables. En general, en el hormign refractario no se colocan armaduras pues trabaja usualmente a compresin. El zunchado y la sujecin de los moldes se realizan como de costumbre. Si es necesario utilizar armaduras, como elementos de fijacin del hormign, ser preciso : 1. Prever un espesor de hormign suficientes para que las armaduras no se calienten a ms de 350400'' C. 2. Permitir la libre dilatacin de las armaduras, recubrindolas con grasa consistente o papel, que desaparecern al primer calentamiento. Como hemos indicado anteriormente, el hormign refractario a base de cementos aluminosos est en condiciones de servicio a las veinticuatro horas de amasado y puesto en obra. Para ello debe sometrsele a una elevacin lenta de temperatura, no ms de 50''C/hora, hasta alcanzar los OO''C a fin de eliminar toda la humedad. A partir de este momento, una vez se ha eliminado ya toda el agua, la elevacin de temperatura hasta alcanzar la de trabajo puede realizarse tan rpidamente como se desee. Despus del primer calentamiento, la obra est ya en condiciones de sufrir cualquier cambio trmico sin necesidad de ms precauciones. Las piezas refractarias presentan en servicio las mismas dimensiones que en el molde, sin que sean de temer contracciones. De excelente resistencia a las variaciones bruscas de temperatura, el hormign refractario tiene aproximadamente el mismo coeficiente de dilatacin que los materiales utilizados como ridos. Con esto damos prcticamente fin a nuestra comunicacin que no ha pretendido ms que dar una panormica amplia de la constitucin y mecanismos de hidratacin de los cementos aluminosos, con alguna sugerencia en cuanto a su utilizacin prctica en la formulacin de hormigones refractarios.

BIBLIOGRAFA

1. OSBORN, E. F. y MuAN, A.: Phase Equilibrium Diagrams of Oxide Systems. Figura I. Edit. Amer. Ceram. Soc. y Edward Orton, Jr. Ceramic Fundation, 1960. 2. RoBSON, T. D. : Los cementos aluminosos y sus hormigones. Edit. Crcamo Hnos. Madrid, 1965, pg. 52.

ENERO-FEBRERO 1974

23

QUEMADORES

INCOSA

CALIDAD Y SERVICIO SERIE "TM" Transformaciones de antiguos hornos de carbn.

Quemadores industriales para cermicas, metalurgia y usos industriales de la llama. El 80 % de la Cermica espaola est equipada con quemadores INCOSA de emulsin del tipo "TM".

SERIE "B"

INCOSA

FACTORA C/. Alfonso Gmez, 29 Telfono 204 52 40 MADRID-17 Quemadores automticos de combustible lquido

Quemadores de emulsin con regulacin volumtrica para todos los combustibles de viscosidad entre 1, 4 y 6,5 E^ (110 C) (Keroseno-Asfalto) A) B) Potencia desde 1 Kg/h. a 135 Kg/h. Versiones manuales. Automticos y modulantes.

24

You might also like

- Resumen Materiales de Obras Civiles 2Document20 pagesResumen Materiales de Obras Civiles 2Sabri FleitasNo ratings yet

- Cemento PortlandDocument9 pagesCemento Portlandskhann29No ratings yet

- Cemento PortlandDocument36 pagesCemento PortlandAlanNo ratings yet

- 1 Fabricacion y Denominacion de Los AcerosDocument41 pages1 Fabricacion y Denominacion de Los AcerosEdson Eduardo Medina de la Cruz100% (2)

- Industria de Minerales No Metaicos - Industria Del CementoDocument21 pagesIndustria de Minerales No Metaicos - Industria Del CementoJOSEPH ALAIN VENTURA ESPINOZANo ratings yet

- Composición Química Del CementoDocument14 pagesComposición Química Del CementoCris CorreaNo ratings yet

- Cementos 1Document8 pagesCementos 1Alanna EVNo ratings yet

- Historia Del CementoDocument8 pagesHistoria Del CementoRoberto Reyes RamirezNo ratings yet

- Análisis Del CementoDocument26 pagesAnálisis Del CementoMaximiliano Nahuel Zapata Orue100% (1)

- Preguntas Acerca de La Producción de CementoDocument7 pagesPreguntas Acerca de La Producción de CementoPercy Alvarado50% (2)

- CementoDocument5 pagesCementoYamilet AparradoNo ratings yet

- Cementos: tipos y propiedadesDocument16 pagesCementos: tipos y propiedadesNathaly PuetateNo ratings yet

- Sider AceroDocument13 pagesSider AceroGILMAR EDISON ORTIZ MASCONo ratings yet

- Proceso ElectrotérmicoDocument4 pagesProceso Electrotérmico04001080No ratings yet

- Analisis de CementoDocument32 pagesAnalisis de CementoSheldon Hauser100% (1)

- ResumenDocument34 pagesResumenMarcelino Tinoco0% (1)

- Cementos Especiales y Tipos de CementoDocument28 pagesCementos Especiales y Tipos de CementoJulio Wilmer Mamani VenturaNo ratings yet

- Universidad Tecnologica Del PerúDocument15 pagesUniversidad Tecnologica Del Perúrobert guevara cruzNo ratings yet

- Concreto Moises LoboDocument11 pagesConcreto Moises Lobomale1991No ratings yet

- Lección 1. El Cemento PortlandDocument10 pagesLección 1. El Cemento PortlandLisbeth Ticona AndradeNo ratings yet

- HydrationDocument8 pagesHydrationJosé M. Rivas MercuryNo ratings yet

- Clase 6 - CementosDocument21 pagesClase 6 - CementosJhon Q YauliNo ratings yet

- Procesos SiderurgiaDocument6 pagesProcesos SiderurgiaSergio Andrés Cortés LondoñoNo ratings yet

- La Metalurgia Del Aluminio (Web)Document57 pagesLa Metalurgia Del Aluminio (Web)angieNo ratings yet

- Semana 3 El CementoDocument17 pagesSemana 3 El CementoESMERALDANo ratings yet

- CEMENTO Trabajo MonograficoDocument23 pagesCEMENTO Trabajo MonograficoJhon Mauricio AronésNo ratings yet

- Cemento Pórtland: Definición, Composición y FabricaciónDocument46 pagesCemento Pórtland: Definición, Composición y FabricaciónJanina BarriosNo ratings yet

- El CementoDocument7 pagesEl CementoJunior Huaman EscobarNo ratings yet

- Fabricacion Del CementoDocument11 pagesFabricacion Del CementoBto AleGaNo ratings yet

- Composición Quimica Del ConcretoDocument5 pagesComposición Quimica Del ConcretoGabriela Salas100% (1)

- Informe de AluminioDocument10 pagesInforme de AluminioMirian TrujilloNo ratings yet

- Clase 1 II BDocument27 pagesClase 1 II BCarlitos Roberto CorreaNo ratings yet

- Evolución de Los Revestimientos de Dolomía en Las Cucharas de Las Acerías EspañolasDocument8 pagesEvolución de Los Revestimientos de Dolomía en Las Cucharas de Las Acerías EspañolasGermán Rafael Montes VasquezNo ratings yet

- Cemento PórtlandDocument60 pagesCemento PórtlandOliver Vuyk DureNo ratings yet

- Cemento Tecnologia de Los MaterialesDocument16 pagesCemento Tecnologia de Los MaterialesVictor Andre Ariza Flores0% (1)

- Coloracion Del CementoDocument5 pagesColoracion Del CementofranciscaNo ratings yet

- Elaboración Del Cemento Aluminoso o Cemento Aluminato de CalcioDocument4 pagesElaboración Del Cemento Aluminoso o Cemento Aluminato de CalcioAlexis YCNo ratings yet

- Digestion de AluminioDocument9 pagesDigestion de AluminioMaria Del Carmen Yabar HuamanNo ratings yet

- 9aglomerantes CementoDocument55 pages9aglomerantes CementoJaime Aldair Travezaño MoralesNo ratings yet

- El ClinkerDocument3 pagesEl ClinkerJohnny Acero SaavedraNo ratings yet

- Cemento Portland: material de construcción por excelenciaDocument9 pagesCemento Portland: material de construcción por excelenciahansel huacasiNo ratings yet

- Procesos de Obtencion Del CementoDocument9 pagesProcesos de Obtencion Del CementoViankita CáceresNo ratings yet

- Capitulo 8 El CementoDocument4 pagesCapitulo 8 El CementoJuanNo ratings yet

- Clase 02 CementoDocument19 pagesClase 02 CementoJG EdihtNo ratings yet

- Cemento Portland - Cap 6Document15 pagesCemento Portland - Cap 6Nataly Zapata AmpueroNo ratings yet

- La Fabricación Del Cemento Portland Se Da en Tres FasesDocument6 pagesLa Fabricación Del Cemento Portland Se Da en Tres FasesKevin Aimituma GarciaNo ratings yet

- Composicion Quimica Del CementoDocument9 pagesComposicion Quimica Del CementoYamil Sullcaccori HuamanNo ratings yet

- Composición química y tipos de cemento PortlandDocument21 pagesComposición química y tipos de cemento PortlandJar05No ratings yet

- Tecnologia Concreto y Mortero Rivera 2 PDFDocument21 pagesTecnologia Concreto y Mortero Rivera 2 PDFJar05No ratings yet

- El Cemento Word 2019Document20 pagesEl Cemento Word 2019Motivos Regala EmocionesNo ratings yet

- Cemento Portland, tipos y fabricaciónDocument4 pagesCemento Portland, tipos y fabricaciónRichard TicoVilNo ratings yet

- Metalurgia Del AluminioDocument8 pagesMetalurgia Del AluminioALEX ROGELIO LARGO MALDONADONo ratings yet

- 4.2 CementoDocument24 pages4.2 CementoJuliano San RoqueNo ratings yet

- Trabajo CEMENTODocument6 pagesTrabajo CEMENTOLarry Colque GonzaNo ratings yet

- PDF Cadena Productiva Del AluminioDocument9 pagesPDF Cadena Productiva Del AluminioFRANZ LENAR ZEBALLOS GARCIANo ratings yet

- CementoDocument54 pagesCementoYamilet Tafur PeraltaNo ratings yet

- TIC Antonio y AntonyDocument7 pagesTIC Antonio y Antonyantonio130901lalalaNo ratings yet

- 2 CementosDocument35 pages2 Cementosatorre.carrilloNo ratings yet

- Examen UNI 2023-II - MatemáticasDocument12 pagesExamen UNI 2023-II - MatemáticasFigueroa Cordova Lee GelsonNo ratings yet

- Presentación 1Document54 pagesPresentación 1Figueroa Cordova Lee GelsonNo ratings yet

- ES-731G Prueba de Entrada Estructuras de Concreto ArmadoDocument3 pagesES-731G Prueba de Entrada Estructuras de Concreto ArmadoJEAN PIERRE GUANILO RIVERANo ratings yet

- DRAGASDocument16 pagesDRAGASFigueroa Cordova Lee GelsonNo ratings yet

- Examen UNI 2023-II - MatemáticasDocument12 pagesExamen UNI 2023-II - MatemáticasFigueroa Cordova Lee GelsonNo ratings yet

- Descripción Del Personal Técnico y Obrero para La Ejecución de La ObraDocument7 pagesDescripción Del Personal Técnico y Obrero para La Ejecución de La ObraFigueroa Cordova Lee GelsonNo ratings yet

- (Claves) - Examen UNI 2023-II - Física y QuímicaDocument13 pages(Claves) - Examen UNI 2023-II - Física y QuímicaFigueroa Cordova Lee GelsonNo ratings yet

- Modelo Proyecto de Instalaciones Electricas ResidencialesDocument48 pagesModelo Proyecto de Instalaciones Electricas ResidencialesFigueroa Cordova Lee GelsonNo ratings yet

- Silabo - MATEMÁTICA IV - 2022-2Document9 pagesSilabo - MATEMÁTICA IV - 2022-2Figueroa Cordova Lee GelsonNo ratings yet

- Solucion de Examen Final de Fisica 3Document4 pagesSolucion de Examen Final de Fisica 3Figueroa Cordova Lee GelsonNo ratings yet

- DRAGASDocument16 pagesDRAGASFigueroa Cordova Lee GelsonNo ratings yet

- Movimiento de Tierra 2020Document40 pagesMovimiento de Tierra 2020Figueroa Cordova Lee GelsonNo ratings yet

- Problemas 2 - REV&repaso para ExPARC 2021Document1 pageProblemas 2 - REV&repaso para ExPARC 2021Figueroa Cordova Lee GelsonNo ratings yet

- Resistencia A La RodaduraDocument31 pagesResistencia A La RodaduraFigueroa Cordova Lee GelsonNo ratings yet

- CIMENTACIONESDocument62 pagesCIMENTACIONESAlex Paye Anco100% (2)

- Concxreto ArmadoDocument10 pagesConcxreto ArmadoFigueroa Cordova Lee GelsonNo ratings yet

- Ec311 PDFDocument2 pagesEc311 PDFRubén CRNo ratings yet

- 2PC Ec211j 2009 1Document3 pages2PC Ec211j 2009 1Figueroa Cordova Lee GelsonNo ratings yet

- Manejo de Informacion HidrometeorologicasDocument65 pagesManejo de Informacion HidrometeorologicasJUAN CARLOS CASTRONo ratings yet

- Temas Escalonado 2012Document1 pageTemas Escalonado 2012Figueroa Cordova Lee GelsonNo ratings yet

- 10 EscorrentíaDocument33 pages10 EscorrentíaFigueroa Cordova Lee GelsonNo ratings yet

- EC311Document20 pagesEC311Figueroa Cordova Lee GelsonNo ratings yet

- Unasam Examen Ordinario 2017 - II (Protegido)Document23 pagesUnasam Examen Ordinario 2017 - II (Protegido)Figueroa Cordova Lee Gelson67% (3)

- Ec311 PDFDocument2 pagesEc311 PDFRubén CRNo ratings yet

- Tarea 6 - 2017iiDocument1 pageTarea 6 - 2017iiFigueroa Cordova Lee GelsonNo ratings yet

- Tipos de RociadoresDocument3 pagesTipos de RociadoresFigueroa Cordova Lee GelsonNo ratings yet

- Clase 8Document12 pagesClase 8Figueroa Cordova Lee GelsonNo ratings yet

- Tarea 8 - 2017iiDocument1 pageTarea 8 - 2017iiFigueroa Cordova Lee GelsonNo ratings yet

- Tarea 8 - 2017iiDocument1 pageTarea 8 - 2017iiFigueroa Cordova Lee GelsonNo ratings yet

- Escurrimientos SuperficialesDocument12 pagesEscurrimientos SuperficialesHugo Zagal MaldonadoNo ratings yet

- La tabla periódica y propiedades periódicasDocument3 pagesLa tabla periódica y propiedades periódicasJavier Alfredo Pagalo GuamanNo ratings yet

- Ginecología IIDocument13 pagesGinecología IIMax Facundo RamirezNo ratings yet

- Objetivos, Teoria, Materiales, Fragua Del CementoDocument3 pagesObjetivos, Teoria, Materiales, Fragua Del CementoChristian Zapata HuertasNo ratings yet

- Caso Práctico EiaDocument3 pagesCaso Práctico EiaCelia Johana Rubio NavarroNo ratings yet

- Fuchs Lubritech GMBH - CASSIDA GREASE EPS 2 - US-000000000600759858 - 02-10-2017 - SpanishDocument10 pagesFuchs Lubritech GMBH - CASSIDA GREASE EPS 2 - US-000000000600759858 - 02-10-2017 - SpanishKike PadillaNo ratings yet

- PRACTICA Ecologia #2Document8 pagesPRACTICA Ecologia #2Anonymous BR71wQNo ratings yet

- Investigacion de IncendiosDocument19 pagesInvestigacion de IncendiosJhon Abelardo Maz NahhNo ratings yet

- Propiedades Del Guasimo WPS OfficeDocument6 pagesPropiedades Del Guasimo WPS Officeangel lamonNo ratings yet

- Hitos Evolutivos y Signos de AlarmaDocument12 pagesHitos Evolutivos y Signos de AlarmaMaría López MoreaNo ratings yet

- Teografia de Los SignosDocument67 pagesTeografia de Los SignosRenny100% (1)

- Segundo Informe de Laboratario Biologia Cuestionario Microscopio PDFDocument3 pagesSegundo Informe de Laboratario Biologia Cuestionario Microscopio PDFKamila VargasNo ratings yet

- Reto Saludable NutricionateDocument2 pagesReto Saludable NutricionateNatalia PérezNo ratings yet

- Informe PsicologicoDocument3 pagesInforme PsicologicoYadhira MilagrosNo ratings yet

- Memorias XXIV Congreso Nacional de HidráulicaDocument839 pagesMemorias XXIV Congreso Nacional de HidráulicaAMHNo ratings yet

- 12.00 Informe Analisis de Precios Unitarios..Document39 pages12.00 Informe Analisis de Precios Unitarios..Rios Armas SamNo ratings yet

- Tabla PeriodicaDocument3 pagesTabla PeriodicaMaría LópezNo ratings yet

- Ensayos para Tuberías PVCDocument3 pagesEnsayos para Tuberías PVCEver JohelNo ratings yet

- Instituto Educativo Mariscal Castilla informe área arte culturaDocument12 pagesInstituto Educativo Mariscal Castilla informe área arte culturaKAROL ELIZABETH RAMIREZ CHIROQUENo ratings yet

- Cultivar El SentidoDocument5 pagesCultivar El SentidoCarolina ProañoNo ratings yet

- Pre 3Document5 pagesPre 3sashaNo ratings yet

- La neuroplasticidad cerebralDocument4 pagesLa neuroplasticidad cerebralClay SandersonNo ratings yet

- Claudio Musso SA - Catalogo 2015 - PortableDocument130 pagesClaudio Musso SA - Catalogo 2015 - Portablecompras carmotoNo ratings yet

- Destilación Atmosférica y Al VacíoDocument57 pagesDestilación Atmosférica y Al VacíoAlvaro MachicaoNo ratings yet

- ASMADocument6 pagesASMANice BritezNo ratings yet

- Ensayo CBR ESTABILIZACION CON CALDocument30 pagesEnsayo CBR ESTABILIZACION CON CALKatty FloresNo ratings yet

- Actividades para Niños de PreescolarDocument10 pagesActividades para Niños de Preescolarregulo moreno morenoNo ratings yet

- 3-Bizcocho GenovésDocument2 pages3-Bizcocho GenovésCristina FontelosNo ratings yet

- PRE UNIVERSITARIO 2021 - Simulacro Semestral Acem 22-08-2021 Bloque eDocument28 pagesPRE UNIVERSITARIO 2021 - Simulacro Semestral Acem 22-08-2021 Bloque eELMER TIGRE HUAMANNo ratings yet

- Comunicación en Niños AutistasDocument19 pagesComunicación en Niños AutistasAlfredo RuízNo ratings yet

- Norma Técnica Colombiana NTC 4116Document3 pagesNorma Técnica Colombiana NTC 4116Israel Nieves100% (1)