Professional Documents

Culture Documents

Informe de Tecno 01

Uploaded by

CMarcos VilasCopyright

Available Formats

Share this document

Did you find this document useful?

Is this content inappropriate?

Report this DocumentCopyright:

Available Formats

Informe de Tecno 01

Uploaded by

CMarcos VilasCopyright:

Available Formats

TECNOLOGA DEL CONCRETO

FABRICACIN DE PROBETAS DE CONCRETO

Ao de la Inversin Para el Desarrollo Rural y la Seguridad Alimentaria

UNIVERSIDAD DE HUNUCO

E.A.P. INGENIERA CIVIL

TEMA CURSO

: Fabricacin de probetas de concreto. : Tecnologa del concreto.

PROFESOR : Ing. Orizano Prez, Jhonny Alex. ALUMNOS : Marcelino Alarcn, Fernando. Ramrez Cortez, Juan Daniel. Zevallos Reyes, Carmen. Snchez Gernimo, Manuel Vlchez Ascao, Claudio Marcos

CICLO: V

GRUPO: A

HUNUCO-PER 2013

Universidad de Hunuco

TECNOLOGA DEL CONCRETO

INFORME N00-01-2013

AL

Ing. Orizano Prez, Jhonny Alex.

ASUNTO

: Informe sobre la fabricacin de probetas de concreto.

En el presente trabajo se detalla y se dar a conocer los procedimientos que se realizaron durante la fabricacin y confeccin de las probetas de concreto que fue asignado a nuestro grupo, como tambin se detallaran los gastos realizados, los percances que se nos presentaron durante este trabajo, tambin se mostraran las frmulas que se emplearon para poder confeccionar las probetas con la consistencia que se nos encarg, entre otros aspectos importantes que se deben tomar en cuenta y dar a conocer a la misma vez para tener un adecuado apreciamiento de este trabajo y de los logros que se realizaron durante el transcurso del mismo, tanto como grupo como estudiantes de ingeniera.

Universidad de Hunuco

TECNOLOGA DEL CONCRETO

INTRODUCCIN

En el presente informe se dar a conocer el procedimiento adecuado para la fabricacin de cilindros de concreto capaces de resistir una fuerza de compresin promedia a (210 kg/cm2). Partiendo de un buena seleccin de los materiales a utilizarse teniendo en cuenta sus propiedades fsicas, y luego obtener una buena proporcin de dichos materiales para el diseo de mezclas. En nuestro caso el material principal de obtencin es el Hormign, extrado de una cantera de ro lo que nos facilitara el proceso de diseo ya que hemos estudiado en clases los diferentes mtodos a usarse. Tambin se dar a conocer la comprobacin de nuestros clculos mediante el mtodo del CONO DE ABRAMS hallando nuestra consistencia dada por el ingeniero, para luego confeccionar nuestras probetas cilndricas y curarlas por 7 das establecido en nuestra prctica, a continuacin daremos a conocer dichos procesos mencionados para un mejor entendimiento.

Universidad de Hunuco

TECNOLOGA DEL CONCRETO

OBJETIVOS

OBJETIVO GENERAL: Disear probetas de concreto capaces de resistir una resistencia promedia de 210kg/cm2.

OBJETIVOS ESPECFICOS : Tener ms destreza para los clculos de las cantidades de material. Realizar un mezclado homogneo del concreto para que este sea de mayor calidad.

Usar correctamente el cono de Abrams para obtener el asentamiento deseado. Conocer y aplicar los diferentes mtodos para el diseo de mezclas.

Universidad de Hunuco

TECNOLOGA DEL CONCRETO

FABRICACIN DE PROBETAS DE CONCRETO

Este resumen solamente contempla los procedimientos necesarios para preparar y curar probetas cilndricas de concreto compactadas mediante varillado y que adems contengan mezclas con agregado grueso de 1 1/2 como tamao mximo. La norma ASTM C31 tambin contempla los procedimientos para obtencin de muestras tipo viga, las que se compactan mediante vibrado y tambin para el muestreo de concretos preparados con agregados de dimetros mayores a la 2 (revisar la norma ASTM C172). Equipo necesario Moldes: deben ser de acero, hierro forjado, PVC u otro material no absorbente y que no reaccione con el cemento. Antes de usarse los moldes deben ser cubiertos ligeramente con aceite mineral o un agente separador de encofrado no reactivo.

Varilla: debe ser de fierro liso dimetro 5/8, de 60 cm de largo y con una de sus extremos boleados. Equipo adicional: badilejo, plancha de metal y depsito que contenga el ntegro de la mezcla a colocar en la probeta (una carretilla de obra cumple este requerimiento).

Universidad de Hunuco

TECNOLOGA DEL CONCRETO

PARA OBTENER RESULTADOS DE CONFIANZA, SE DEBERN SEGUIR LAS SIGUIENTES REGLAS: 1. Usar solamente moldes no absorbentes. Se utilizarn moldes no absorbentes ni deformables, estancos, de 15 cm de dimetro inferior por 30 cm de altura. Antes de llenarlos, debern colocarse sobre una superficie lisa, dura y horizontal. Es obligatorio hacer un mnimo de dos cilindros por cada mezcla de la que se controle la resistencia a 28 das. En el caso de que se ensayen adems cilindros a otras edades (normalmente 3 7 das), es asimismo muy conveniente fabricar ms de un cilindro por edad y mezclado de control. 2. Toma de muestras Las muestras se obtendrn de acuerdo con lo indicado en la especificacin para el proyecto y ejecucin de obra de concreto armado o en masa y la norma ASTM C31, Prctica estndar para la fabricacin y curado en campo de especmenes de concreto para su ensaye. Antes de llenar los moldes, las muestras debern ser completamente remezcladas en una pastera grande, carretilla u otra superficie limpia y no absorbente. Si parte del agregado que contiene el concreto es de tamao superior a 50 mm, se cribar el concreto fresco por el cedazo de 50 mm para separar el agregado que no cumpla con al condicin del prrafo anterior 3. Si los moldes se compactan mediante envarillado, llenarlos en tres capas y envarillar cada capa con una barra metlica hasta su total compactacin, dando 25 golpes. Todos los moldes se llenarn uniformemente, es decir, se colocar y compactar la primera capa en todos ellos, despus la segunda capa en todos, etc. La tercera capa contendr un exceso de concreto. Cada capa deber ser en varillada uniformemente con una barra metlica de 16 mm de dimetro, con un Extremo de forma semiesfrica. Los golpes debern producirse de tal forma que la capa que se est Compactando traslape ligeramente la capa subyacente. Si durante la compactacin de las capas quedaran marcadas las huellas de la barra, se debern golpear ligeramente los lados del molde con un mazo de goma hasta que desaparezcan las mismas. Despus de la compactacin se proceder a retirar El concreto sobrante, enrasando su superficie y manipulando lo menos posible para dejar la cara lisa De forma tal que cumpla las tolerancias de acabado.

Universidad de Hunuco

TECNOLOGA DEL CONCRETO

4. Dejar los cilindros sin desmoldar 24 horas a una temperatura entre 16C y 27C: Los cilindros se dejarn, sin tocarlas, hasta que hayan endurecido lo suficiente para resistir el manejo, de por lo menos, durante 24 horas despus de su confeccin. La parte superior deber quedar tapada con una arpillera hmeda o un material anlogo para que no haya prdida de humedad. La temperatura no deber ser inferior a los 16C ni superior a los 27C en el sitio en que se guarden los cilindros. Los cilindros que se dejen en la obra durante varios das a temperaturas bajas o altas darn resultados errneos a menos que estn cuidadosamente protegidas. El tiempo mximo de permanencia en obra de los cilindros ser de cuarenta y ocho horas, salvo excepciones justificadas. En ningn caso este plazo sobrepasar las setenta y dos horas.

5 Curado 1. Despus de desmoldar las probetas y antes de que transcurran 30 minutos despus de haber removido los moldes, almacene las probetas en condiciones adecuadas de humedad, siempre cubiertas por agua a una temperatura de entre 23 y 25C. Deben mantenerse las probetas en las mismas condiciones de la estructura origen (proteccin, humedad, temperatura, etc.). 2. El laboratorio, adems de certificar la resistencia, debe dejar constancia del peso y dimensiones de las probetas, de la fecha y hora del ensayo. EVALUACIN Y ACEPTACIN DEL CONCRETO Ensayo de Probetas curadas en el Laboratorio Seguirn las recomendaciones de la Norma ASTM C 192 y ensayadas de acuerdo a la norma ITINTEC 339.034. Se considerarn satisfactorios los resultados de los ensayos de resistencia a la compresin a los 28 das de una clase de concreto, si se cumplen las dos condiciones siguientes: El promedio de todas las series de tres ensayos consecutivos es igual o mayor que la resistencia de diseo. Ningn ensayo individual de resistencia est por debajo de la resistencia de diseo en ms de 35 kg/cm2.

Universidad de Hunuco

TECNOLOGA DEL CONCRETO

Si no se cumplen los requisitos de la seccin anterior, el Supervisor dispondr las medidas que permitan incrementar el promedio de los siguientes resultados: Ensayo de Probetas Curadas en Obra El Supervisor puede solicitar resultados de ensayos de resistencia en compresin de probetas curadas bajo condiciones de obra, con la finalidad de verificar la calidad de los procesos de curado y proteccin del concreto. El curado de las probetas bajo condiciones de obra deber realizarse en condiciones similares a las del elemento estructural al cual ellas representan. Las probetas que han de ser curadas bajo condiciones de obra debern ser moldeadas al mismo tiempo y de la misma muestra de concreto con la que se preparan las probetas a ser curadas en el laboratorio. No se permitir trabajar con relacin agua/cemento mayor que las indicaciones. El residente al inicio de la obra, har los diseos de mezcla correspondientes, los cuales debern estar avalados por algn Laboratorio competente especializado, con la historia de todos los ensayos, realizados para llegar al diseo ptimo. Los gastos de estos ensayos corrern por cuenta del residente; el diseo de mezcla que proponga el Residente ser aprobado previamente por el Ingeniero Supervisor. El Ingeniero Supervisor dispondr lo conveniente para el control de agregados en la planta, as como el control de la dosificacin. Se deber guardar uniformidad en cuanto a la cantidad de material por cada tanda lo cual garantizar homogeneidad en todo el proceso y posteriormente respecto a las resistencias.

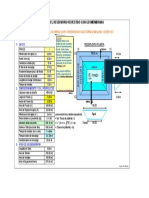

CLCULOS EN GABINETE:

Datos:

TEMA: Diseo de mezcla

fc= 210 kg/cm2 Consistencia plstica = 3 a 4 Cemento: Portland tipo I Peso especfico: 3.15 Agua: Potable 1. Resistencia promedio Hormign (extrado de la cantera de kotosh) T.M.N. = 1 1/2 Peso Especfico: 2.63 % de Absorcin: 1.30 % de Humedad: 4.1

fcr = Fc + 70 fcr = (210+70) kg/cm2

fcr = 280 kg/cm2

2. T.M.N. =1 1/2 3. Asentamiento =3 a 4

Universidad de Hunuco

TECNOLOGA DEL CONCRETO

4. Volumen unitario de agua = 181 Lt/m3 5. Contenido De aire = 1.0% 6. Relacin agua/cemento ( por resistencia) : X = 0.53 7. Factor cemento:

8. Volumen absoluto de la Pasta: Cemento -------Agua ------------------

sumando

Aire -------------------

Volumen absoluto de la Pasta: 0.3m 9. Volumen absoluto del hormign:

10. Peso seco del hormign

11. Valores de diseo Cemento = 342 kg/m3 Agua = 181 lt/m3 Hormign = 1841 kg/m3 12. Correccin por humedad del hormign: Peso hmedo del hormign : Humedad superficial del hormign: Aporte de humedad: ( )

HORMIGN: 1841(+2.8%) = +52 lt/m AGUA EFECTIVA: (181-52) = 129 lt/m

13. Valores de diseo corregidos Cemento = 342 kg/m3 Agua efectiva =129 lt/m3 Hormign hmedo:=1917 kg/m3

Universidad de Hunuco

TECNOLOGA DEL CONCRETO

14. Proporciones en peso: SECO:

1: 5.38

22.6

HMEDO: :

1: 5.6

16.125

15. Proporciones por tanda: ( por saco) Cemento =1*42.5 = 42.5 kg/saco Agua = 16.125 Hormign =5.6*42.5 = 238kg/saco Proporciones por tanda ( 5kg): lo que utilizamos para el ensayo Cemento---------------- 1*5= 5 kg. Hormign -------------- 5.6*5= 28 kg. Agua---------------------

Universidad de Hunuco

TECNOLOGA DEL CONCRETO

RESULTADOS DE LA RUPTURA DE PROVETAS DE CONCRETO:

Da 30/10/13: (realizado a los 7 das de la preparacin de la probeta) Se realizo la ruptura del concreto obteniendo FC= 64 Kg./cm2

Da 6/11/13: (realizado a los 14 das de la preparacin de la probeta) Se realizo la ruptura del concreto obteniendo FC= 83.4 Kg./cm2

Da 13/11/13: (realizado a los 21 das de la preparacin de la probeta) Se realizo la ruptura del concreto obteniendo FC= 140 Kg./cm2

Da 22/11/13: (realizado a los 30 das de la preparacin de la probeta) Se realizo la ruptura del concreto obteniendo FC= 187.6 Kg./cm2

CONCLUCIN: La conclusin de la FC obtenida de 187.6 Kg/cm2, esto se debe a que el hormign de la cantera de kotosh no es el ms adecuado para la realizar concretos con fines estructurales y esto se debe a la pureza del hormign. Pues este concreto fcilmente satisface para ser utilizado en losas, veredas, etc. Cualquier tipo de obra civil que no tenga ningn fin estructural.

Universidad de Hunuco

TECNOLOGA DEL CONCRETO

Universidad de Hunuco

TECNOLOGA DEL CONCRETO

Ingresando a la cantera de kotosh con autorizacin del encargado

Extrayendo el Hormign en un saco de capacidad de 50 kg.

Universidad de Hunuco

TECNOLOGA DEL CONCRETO

Engrasando la probeta con petrleo

Llenando la probeta y dando 25 golpes

Universidad de Hunuco

TECNOLOGA DEL CONCRETO

Curado de nuestro probeta durante 7 das para luego analizar su rotura

Universidad de Hunuco

You might also like

- Modelo Acta de Conciliación Fisico-FinacieroDocument2 pagesModelo Acta de Conciliación Fisico-FinacieroCMarcos Vilas60% (5)

- Análisis de precios unitarios para excavación y trazo de edificio multifamiliarDocument14 pagesAnálisis de precios unitarios para excavación y trazo de edificio multifamiliarCMarcos VilasNo ratings yet

- Bitácora Skyrise NewDocument59 pagesBitácora Skyrise NewJesusRangel25285100% (1)

- Panel Fotografico MallasDocument5 pagesPanel Fotografico MallasCMarcos VilasNo ratings yet

- Presupuesto PinturaDocument4 pagesPresupuesto PinturaCMarcos VilasNo ratings yet

- Cronograma Valorizado MallasDocument1 pageCronograma Valorizado MallasCMarcos VilasNo ratings yet

- Diseño hidráulico para defensas ribereñasDocument14 pagesDiseño hidráulico para defensas ribereñasCMarcos VilasNo ratings yet

- Calculos AgronomicossDocument7 pagesCalculos AgronomicossCMarcos VilasNo ratings yet

- Diseno de Muro Con Gaviones para EstructDocument8 pagesDiseno de Muro Con Gaviones para EstructCMarcos VilasNo ratings yet

- Memoria DescriptivaDocument20 pagesMemoria DescriptivaCMarcos VilasNo ratings yet

- RESERVORIO Vol 450 m3Document1 pageRESERVORIO Vol 450 m3Isaakar De La Cruz MicheNo ratings yet

- Estudio Hidrologico - ChiclaDocument9 pagesEstudio Hidrologico - ChiclaCMarcos VilasNo ratings yet

- Memoria Descriptiva MallasDocument15 pagesMemoria Descriptiva MallasCMarcos VilasNo ratings yet

- Acu GavionesDocument5 pagesAcu GavionesCMarcos VilasNo ratings yet

- Flete Terrestre-GavionesDocument2 pagesFlete Terrestre-GavionesCMarcos VilasNo ratings yet

- Estudios Hidraulicos GavionesDocument9 pagesEstudios Hidraulicos GavionesCMarcos VilasNo ratings yet

- Apu Arquit PDFDocument8 pagesApu Arquit PDFCesar GuevaraNo ratings yet

- Apu Elect PDFDocument11 pagesApu Elect PDFtigres1212No ratings yet

- Apu Arquit PDFDocument8 pagesApu Arquit PDFCesar GuevaraNo ratings yet

- Anexo 06Document1 pageAnexo 06CMarcos VilasNo ratings yet

- Resumen de MetradosDocument12 pagesResumen de MetradosCMarcos VilasNo ratings yet

- Cronograma Valorizado de Materiales CarreterasDocument8 pagesCronograma Valorizado de Materiales CarreterasCMarcos VilasNo ratings yet

- Cronograma Pert Detallado MariateguiDocument1 pageCronograma Pert Detallado MariateguiCMarcos VilasNo ratings yet

- Datos Generales de Una ObraDocument2 pagesDatos Generales de Una ObraCMarcos VilasNo ratings yet

- 8 Valorizacion Final DrenajeDocument42 pages8 Valorizacion Final DrenajeCMarcos VilasNo ratings yet

- Cronogas Valoriz y Materiales X Mes - MARIATEGUIDocument12 pagesCronogas Valoriz y Materiales X Mes - MARIATEGUIOnerom LuarNo ratings yet

- Modelo Saldo de Materiales LiquidacionDocument1 pageModelo Saldo de Materiales LiquidacionCMarcos VilasNo ratings yet

- Separadores de LiquidacionDocument15 pagesSeparadores de LiquidacionCMarcos VilasNo ratings yet

- 9 Ppto AnaliticoDocument1 page9 Ppto AnaliticoCMarcos VilasNo ratings yet

- 3 Ficha Tecnica de Liquidacion de ObraDocument2 pages3 Ficha Tecnica de Liquidacion de ObraCMarcos VilasNo ratings yet

- 4 Mem Descr LiquidDocument6 pages4 Mem Descr LiquidCMarcos VilasNo ratings yet

- I EsDocument43 pagesI EsMauricio Ariel H. OrellanaNo ratings yet

- Ficha Lns Extractores VirutasDocument2 pagesFicha Lns Extractores VirutasFederico González LópezNo ratings yet

- Guaya FinaDocument34 pagesGuaya FinaCarlos Carl AlburguezNo ratings yet

- Resumen ForjadoDocument1 pageResumen Forjadoヒル ダヴィニアNo ratings yet

- Aluminum ESDocument2 pagesAluminum ESJerry EspinozaNo ratings yet

- Actividad 2. Recursos NaturalesDocument5 pagesActividad 2. Recursos NaturalesRv MaguiNo ratings yet

- Lista Completa de Códigos GDocument5 pagesLista Completa de Códigos GMarlon GeronimoNo ratings yet

- Análisis de Cationes Del Grupo 2Document1 pageAnálisis de Cationes Del Grupo 2Valeria Bravo De LeijaNo ratings yet

- ListaPreciosMaterialesDocument101 pagesListaPreciosMaterialesHec SaloNo ratings yet

- Campanas de cocina y electrodomésticos para cocinaDocument6 pagesCampanas de cocina y electrodomésticos para cocinacarthrNo ratings yet

- NIKO Catalogo Ejes Lineales-Web-DatosDocument12 pagesNIKO Catalogo Ejes Lineales-Web-Datosangus67No ratings yet

- Trabajo Explanaciones ULTIMODocument38 pagesTrabajo Explanaciones ULTIMOShaderNo ratings yet

- Taller Repaso Balance de MasaDocument1 pageTaller Repaso Balance de Masasilvia olarteNo ratings yet

- Cemento de Ionómero de VidrioDocument17 pagesCemento de Ionómero de VidrioDany MenaNo ratings yet

- CP Ob 01 2007 Ta Proyecto Climatizacion Sala BlancaDocument173 pagesCP Ob 01 2007 Ta Proyecto Climatizacion Sala BlancaJoseNo ratings yet

- Muelas abrasivas: tipos, características y usos principalesDocument17 pagesMuelas abrasivas: tipos, características y usos principalesDerick Zeceña0% (1)

- 9939anexo 1 Cantidades de ObrasDocument22 pages9939anexo 1 Cantidades de ObrassteluNo ratings yet

- TMF ProcesosDocument39 pagesTMF Procesos'Lenny GutierrezNo ratings yet

- Cable CoaxialDocument5 pagesCable CoaxialjnayidNo ratings yet

- Practica Nº 4 Preparación de Probetas MetalográficasDocument9 pagesPractica Nº 4 Preparación de Probetas Metalográficasmaterialesunefm100% (7)

- Catalogo Eni I-SigmaDocument14 pagesCatalogo Eni I-SigmaGabriela AshleyNo ratings yet

- Motores A GasolinaDocument18 pagesMotores A GasolinaRicardo Guevara T.No ratings yet

- NCH 2182 of 95 - Hormigón y Mortero - Aditivos - Clasificación y RequisitosDocument17 pagesNCH 2182 of 95 - Hormigón y Mortero - Aditivos - Clasificación y RequisitosJulio Serey Carrillos0% (1)

- Gestión de residuos sólidos en el Perú: los principales retos y el marco normativoDocument28 pagesGestión de residuos sólidos en el Perú: los principales retos y el marco normativoGflores FcNo ratings yet

- Ensayo Industria4.0Document5 pagesEnsayo Industria4.0Daniel Stiven LondonoNo ratings yet

- anaranjadoDeMetilo HS PDFDocument4 pagesanaranjadoDeMetilo HS PDFDajhana FlorianNo ratings yet

- Prohibicion PlásticosDocument20 pagesProhibicion PlásticosEl Expreso PeriódicoNo ratings yet

- Usos de La CalDocument16 pagesUsos de La CalAna Rios100% (1)

- Grupo 1-Buenas Prácticas Ambientales para Mecánicas (Document29 pagesGrupo 1-Buenas Prácticas Ambientales para Mecánicas (DANIEL EDUARDO BRAVO ALTAMIRANONo ratings yet