Professional Documents

Culture Documents

Gestion Ordenes Fabricacion

Uploaded by

Fernando AFCopyright

Available Formats

Share this document

Did you find this document useful?

Is this content inappropriate?

Report this DocumentCopyright:

Available Formats

Gestion Ordenes Fabricacion

Uploaded by

Fernando AFCopyright:

Available Formats

GESTIN DE LAS RDENES DE FABRICACIN EN TALLERES.

IMPLEMENTACIN DE UN

CASO PRCTIC01.

R. de Castro, M. Casades^s , G. Gimnez

Universitat de Girona,

RESUMEN

Hoy en da, y cada vez ms, el rnercado demanda rns flexibilidad en los sistemas de produccin. Se les pide ms variantes en el n ^mero de produc-

tos ofrecidos, as como una reduccin de los plazos de entrega. Para ello es necesario una mejora de la capacidad de planificacin de las rdenes de

fabricacin disrr^nuyendo as el tiempo desde que se genera la necesidad hasta su cumplimiento. y en definitiva los costes asociados.

Hasta hace poco aos, muchos de los sistemas de planificacin y control slo podan permitrselos grandes empresas, pero afommadamente ahora ya

son muchas las Pymes que se implantan sus propios programas, sobretodo a partir de la aparicin de los lenguajes de programacin orientados a ob-

jetos. Actualmente, la implementacin de los algoritmos de control de rutas de fabricacin por ejemplo, resulta muy fcil y asequible. Este ar

^culo,

en prueba de ello, desarrolla un sistema de informacin para regular las rdenes de trabajo en un sistema de fabricacin Job-Shop.

INTRODUCCION

Los sistemas de planificacin y control de la produccin han evolucionado mucho durante cstos ^ltimos aos. En los aos sesenta los sistemas

de fabricacin estaban enfocados a la gestin y control de los inventarios. A mediados de los setenta aparecen los sistemas MRP y fue en los ochenta

donde aparece el concepto de MRP 111 con la idea de planificar contra capacidad finita. Actualmente la idea o filosofa que hay detrs del enfoque

"capacidad finita" se est ampliando hacia las dems reas de la empresa, lo que Ileva a la aparicin unos complejos sistemas inforrnticos para la

planificacin y control de los recursos de la empresa: Enterprise Resource Planning (ERP). En estos momentos cabe destacar por ser lderes en el

mercado intemacional a los programas SAP R3y BAAN IV 2.

A pesar de las ventajas de este tipo de sistemas (consultar por ejemplo Perreault Y., Vlasic T.,(1998)), son conocidos los problemas que aca-

rrea la implantacin de sistemas de informacin estandarizados: alta inversin, altos costes de mantenimiento, preparacin y formacin del personal.

Estos problemas se convierten, para la Pymes, en barreras insalvables, que provocan un cierto temor y su posterior falta de aceptacin. La sola ade-

cuacin del programa conllevara unes costes asociados que a menudo no se pueden permitir. Adems se debe destacar que los productores de este

tipo de software se focalizan haca grandes empresas (sus mejores clientes), y ello leva a que muchas veces no sea la mejor solucin para las de

menor tamao.

En este entomo de programas de gestin integral de la produccin, es necesario que las pequeas y medianas empresas tomen iniciativas para

contrarrestar estos sistemas de informacin contra los que no pueden competir, debido especialmente a la inversin inicial. Este articulo trata de la

posibilidad que se nos presenta con la difusin de las nuevas tecnologas y lenguajes de programacin para implementar sistemas similares a los de

las grandes compaas, pero con un coste mucho menor. En l, se presenta la implantacin de un sistema de planificacin y control de los recursos de

produccin.

Partiendo de los resultados de un sistema MRP (las ordenes de fabricacin planificadas temporalmente) implementado por la misma empresa,

en este artculo se desarrolla un sistema para controlar la capacidad de los recursos de dichas ordenes planificadas, presentando como primer resulta-

do la planificacin de necesidades de capacidad, y seguidamente la secuencia definitiva de las rdenes de produccin (utilizando una de las posibles

heursticas adecuadas), de forma que estas pasan de un estatus de "planificadas" a "programadas", y posteriormente a "lanzadas".

1. FUNDAMENTOS TE^IRICOS

El punto de partida es una empresa con una gama relativamente baja de productos en catlogo, y en la que la produccin de cada referencia es

relativamente pequea. El sistema de fabricacin que encaja en esta variante de produccin seria la configuracin Job-Shop (Regh, 1994), donde

existen diferentes centros de trabajo, y son los distintos productos los que se van "trasladando" a lo largo del taller para que se apliquen sobre ellos

las diversas operaciones. Es la implementacin del com ^nmente Ilamado problema del taller mecnico (Companys, 1989).

El sistema de inforrnacin (MRP) es quin genera las rdenes de produccin, as como las de compra. Para el clculo de dichas rdenes de

produccin es necesario estimar un lead-time, cuya valor se calcula a partir del tiempo de produccin de cada operacin, para los lotes de fabricacin

ms usuales en cada tipo de producto. Esta estimacin puede Ilevar bastantes problemas en la posterior planificacin, pero es la mejor aproximacin

posible, siendo su utilizacin frecuente (0. Wight, 1974). Con la informacin de las rutas de produccin, es posible calcular el Capacity Require-

ments Planning (CRP). En el grfico 1 se observa la planificacin de las necesidades de capacidad (CRP), calculado para una misma mquina, en

una situacin de saturacin (ms horas de trabajo necesarias que disponibles), y en una situacin de disponibilidad (ms horas de trabajo disponibles

que necesarias).

A partir de este momento, con las rdenes de produccin ya planificadas, y antes de que sean lanzadas definitivarnente a produccin, es posi-

ble bajar a un nivel de trabajo operacional, con un perodo de fabricacin ms corto (como mximo unas dos semanas), para disear e implementar

un sistema de informacin de forma que se pueda obtener un buen plan para Ilevar a cabo todas las rdenes de produccin. No hay un mtodo que

garantice la ptima secuencia a utilizar, aunque la complejidad de los algoritmos con los que se trabaja (por ejemplo consultar Companys 1989),

perrnite afir-mar que en los casos a que no se Ilegue al ptimo deseado, la solucin encontrada ser muy buena y satisfactoria.

Para Ilevar a cabo estas tareas, y utilizando la misma base de datos (rutas de fabricacin y tiempos de operacin), las rdenes de produccin se

dividen en las operaciones definidas en la ruta estndar de produccin, que a su vez ya han sido asignadas previamente a un o varios recursos. En

definitiva lo que debe gestionar el sistema es la secuencia que cada recurso (mano de obra o mquinas) para los productos a realizar.

Grfico 1: CRP : Capacity requirements Planning. Dos situaciones para la mquina LV

Hay muchos algoritmos que pueden solucionar este problema, el de la secuenciacin, y Ilegar a una solucin satisfactoria, aunque no tenga

porqu ser la ptima. Se debe tener en cuenta que existen ms de un centenar de heursticas censadas (Ochoa 1996) para dar solucin a este proble-

ma. Uno de los posibles algoritmos a utilizar es el Ilamado "mtodo dispatching", el cul consiste en poner frente a las mquinas las operaciones en

Agradecemos la colaboracin del Sr. Israel Muoz por su ayuda en este trabajo.

2

Consultar http://www.sap.com/spain y hup://www I .baan.com

28 1

GRFIC CAPACITAT

1 7 1

13

1/08/982/08/883/05/984/08/988/08/888/08/987/00438

121D i s ni ble Neces s an

.O r085/085988.08/087105/98

800

800

4:n 0

800

800 -

400

200

orden creciente de los instantes de comienzo. Las operaciones para una mquina se toman en el mismo orden en que posteriormente se levarn a

trmino (Companys, 1 989).

El sistema debe escoger entre las piezas que estn esperando para entrar en cada recurso. Para escoger la operacin que se Ilevar a cabo se ha

determinar un ndice. Para la solucin propuesta, la operacin escogida es la que maximiza :

Tiempo_de_ f inaliz acin

iDuracin+Tiempo_de_ penaliz acin1

En la cual:

Tiempo de finalizacin: Es el tiempo que falta para finalizar la orden de produccin. Cuanto mayor sea, ms facilidad tendr la pieza en entrar

en el centro de trabajo.

Duracin: Es la duracin de la operacin actual que se est Ilevando a cabo en la mquina. Cunto menor sea, ms facilidad tendr en entrar ya

que ser ms fcil que contin^e su ruta de fabricacin.

Tiempo de penalizacin: Es el tiempo que separa el instante en que la mquina est libre y el instante en que la pieza ests disponible para

efectuar a la operacin sobre ella.

Iterando se llega a la solucin propuesta por este mtodo. Como primer resultado de la secuencia obtenida, aparece el problema relacionado

con la estimacin errnea del lead time, causado por el tiempo de espera, la preparacin de las mquinas y el tiempo de transporte.

Cuando el lead time resultante de la produccin con la secuencia calculada es mayor que el estimado (el utilizado por el MRP). es necesario

aumentar la capacidad de los recursos y cubrir as las necesidades, y en el caso de que no se solucione el problema, volver a calcular el MRP otra vez

con el nuevo lead time, ms prximo al real (aunque no tiene porqu ser el definitivo, ya que con esta segunda solucin los tiempos de espera pueden

variar si la secuencia varia).

Finalmente se obtienen las ordenes de produccin que sern lanzadas definitivamente.

Seg^n el criterio de seleccin de las operaciones en los bufers de las mquina. se podran Ilegar a diferentes soluciones tan satisfactorias como

los resultados obtenidos

2. LA IMPLEMENTACIN PRACTICA

Aunque el problema se ha tratado desde muchos puntos de vista tericos. en este artculo se trata desde un nivel meramente prctico, imple-

mentando un algoritmo programado en Visual Basic. Esto puede servir para todas aquellas Pymes que en otras ocasiones se han visto obligadas a

adquirir ordenadores muy potentes para solucionas todo este tipo de problemas, y que a partir de ahora se los pueden solucionar ellas mismas.

La implementacin prctica de muchos de los algoritmos que en el mbito terico han dado buen resultado. ha sido muchas veces fallida debi-

do especialmente al elevado n^ mero de clculos a que Ilevaba el trabajar con datos reales, lo que requera ordenadores muy potentes que muy a

menudo las Pymes no se podan permitir. En definitiva muchos de los problemas planteados eran inabarcables por el simple problema que el tiempo

de clculo era mucho mayor al tiempo de respuesta requerido.

Indice =

282

Oh

lh

2h

3h

4h

5h

6h

7h

8h

9h

5/06/98

Lo que se ha Ilevado a cabo en este trabajo es la implementacin prctica del algoritmo comentado en el anterior apartado, en un entorno gr-

fico de forma que los resultados sean muy inteligibles (tal y como se comprueba en los grficos I y 2), y pueda ser ^til para el trabajo diario de

muchas Pymes con este problema de secuenciacin. Para ello se ha trabajado con las herramientas que estas empresas tienen a su alcance, 1PC's, base

de datos ACCESS, hoja de clculo EXCEL y lenguaje de programacin Visual Basic.

Con el programa resultante se obtiene, para cada recurso implicado, qu operacin debe realizarse en cualquier instante de tiempo, es decir. el

inicio y fin de cada operacin asignada a un recurso determinado. Ms a^ n, el sistema informa de qu rdenes de produccin pueden sufrir retrasos,

por lo que sern sobre las que har falta Ilevar a cabo un seguimiento y control ms estrictos. Los resultados se muestran en un amigable y sencillo

diagrama de Gantt, (grfico 2) en el que un mismo color indica las distintas operaciones de una misma orden de produccin.

Grfico 2: rdenes de fabricacin diarias representadas en un diagrama de Gantt

Esta nueva herramienta es capaz de, antes de confirmar las rdenes de produccin, detectar cules son los recursos ms saturados, y en cules

de ellos se hace irremediable aumentar su capacidad o cambiar las ordenes de fabricacin planificadas.

As pues, el resultado permite concretar las rdenes planificadas por el MRP en un sistema Job-shop reduciendo el perodo de tiempo planifi-

cado. De esta forma es posible conocer la secuencia de las operaciones para cada centro de trabajo. Para mejorar la planificacin y solucionar los

problemas que puedan aparecer, es muy interesante analizar los resultados, por ejemplo: el lead time real utilizado, el tiempo mnimo necesario para

Ilevar a cabo una orden

Si se tiene en cuenta la complexidad real del problema y sus necesarias simplificaciones en el desarrollo del algoritmo a programar, esta he-

rramienta permite acercarse a los casos reales, de forma que se puedan encontrar soluciones satisfactorias en el problema Job-shop, al mismo tiempo

que permite un fcil manejo de todo el sistema.

GANN 1

3. CONCLUSIONES

En este artculo se ha diseado una herramienta que permite generar soluciones satisfactorias respecto a la planificacin de la produccin. en

concreto a la secuenciacin de rdenes de produccin emitidas por un MRP. En ella se permite simular diferentes escenarios de forma que se puede

analizar la conveniencia de muchas soluciones, todo ello en un entomo amigable y en tiempo real, es decir dentro de un margen de tiempo suficien-

temente breve como para poder tomar decisiones en un entomo real. Adems el sistema est abierto a las necesidades de nuevos sistemas de produc-

cin, gracias especialmente a la gran flexibilidad que permiten los nuevos lenguajes de programacin.

Con todo ello se demuestra que las Pymes pueden mejorar su planificacin de la produccin de la misma fonna que lo hacen las grandes em-

presas con elevados presupuestos, programando todos aquellos algoritmos que hasta hace pocos aos solamente eran disertaciones tericas. y que no

podan aplicarse en casos reales, dnde la existencia de muchos productos diferentes es lo habitual. Todo ello es causado principalmente por la

introduccin de las nuevas herramientas de programacin. cada vez ms sencillas de programar, y a las que las Pymes pueden acceder fcilmente. al

mismo tiempo que la capacidad de clculo de los ordenadores va en aumento. A partir de aqu se pueden desarrollar nuevos sistemas. implementando

otras heursticas para la solucin de los ms diversos problemas, ya que la capacidad de clculo de los ordenadores sigue a ^n creciendo da a da. al

mismo tiempo que disminuye el coste del hardware.

Esta puede ser un camino econmico para crear nuevos sistemas de informacin y de esta forma mejorar la planificacin de la produccin y el

control de ella a un nivel operacional.

283

BIBLIOGRAFIA

CIDEM, (1998), LA NOYA CIJLTURA EMPRESARIAL, UNA RESPOSTA AGOSARADA ALS REPTES DEL SEGLE XXI, BARCELONA: DEPARTAMENT D' INDLISTRIA, COMERg I

TURISME.

COMPANYS R., (1989), PLANIFICACION Y PROGRAMACIN DE LA PRODUCCIN, BARCELONA: MARCOMBO.

HEIZER JRENDER B., (1997), DIRECCIN DE LA PRODUCCIN, MADR1D: PRETINCE HALL.

MACHUCA J.A. Y OTROS, (1994), DIRECCIN DE OPERACIONES, MADRID: MC GRAW HILL.

OCHOA C., ARANA P. (1994), GESTIN DE LA PRODUCCION, SAN SEBASTIN: EDITORIAL DONOSTIARRA

REGH J., (1994), COMPUTER-INTEGRATED MANUFACTURING, LONDON: PRETINCE HALL.

Roux M., (1997), MANUAL DE LOGISTICA PARA LA GESTIN DE ALMACENES, BARCELONA: GESTION 2000.

PERREAULT Y., VLASIC T. ,(1998), 1MPLEMENTING BAAN IV, LONDON: QUE CORPORATION.

WIGHT, 0 (1974), PRODUCTION MANAGEMENT IN THE COMPUTER AGE, VAN NOSTRAND

284

You might also like

- Recetario de Panaderia Jade MDocument33 pagesRecetario de Panaderia Jade MFernando AFNo ratings yet

- CualificaciónDocument6 pagesCualificaciónFernando AFNo ratings yet

- Cualificación GOOD LIFEDocument5 pagesCualificación GOOD LIFEFernando AFNo ratings yet

- Template para Registro de Riesgos - ProyectosDocument13 pagesTemplate para Registro de Riesgos - ProyectosFernando AFNo ratings yet

- comparativo-metodologias-proyecto-tradicional-vs-asap-focus-baseline-menos-40Document1 pagecomparativo-metodologias-proyecto-tradicional-vs-asap-focus-baseline-menos-40mvlsbsNo ratings yet

- Tabla de Planeacion de CapacidadDocument49 pagesTabla de Planeacion de Capacidadfrancisco_zacariasNo ratings yet

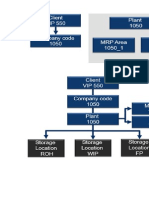

- Diagrama Datos Basicos SAP PPDocument1 pageDiagrama Datos Basicos SAP PPFernando AFNo ratings yet

- Cualificación SHUDDocument3 pagesCualificación SHUDFernando AFNo ratings yet

- Cualificación GOOD LIFEDocument5 pagesCualificación GOOD LIFEFernando AFNo ratings yet

- Transacciones Gestion ODM - ForoSAPDocument2 pagesTransacciones Gestion ODM - ForoSAProgelioramrNo ratings yet

- AUTOGESTIONDocument2 pagesAUTOGESTIONFernando AFNo ratings yet

- Planificación de La Producción SAPDocument11 pagesPlanificación de La Producción SAPFernando AFNo ratings yet

- Transacciones Gestion ODM - ForoSAPDocument2 pagesTransacciones Gestion ODM - ForoSAProgelioramrNo ratings yet

- Sap - Análisis ABCDocument2 pagesSap - Análisis ABCFernando AFNo ratings yet

- Transacciones Gestion ODM - ForoSAPDocument2 pagesTransacciones Gestion ODM - ForoSAProgelioramrNo ratings yet

- Estructura Organizacional SAPDocument16 pagesEstructura Organizacional SAPFernando AFNo ratings yet

- Como Generar AtracciónDocument3 pagesComo Generar AtracciónFernando AF0% (1)

- Planificación de Necesidades (MRP)Document19 pagesPlanificación de Necesidades (MRP)Fernando AFNo ratings yet

- SAP Leccion BD Datos MaestrosDocument23 pagesSAP Leccion BD Datos MaestrosFernando AFNo ratings yet

- Toques de Seduccion PUADocument4 pagesToques de Seduccion PUAFernando AFNo ratings yet

- 68 Formas de Hacer Reir A Una Mujer Durante Una ConversacionDocument8 pages68 Formas de Hacer Reir A Una Mujer Durante Una Conversacionferdiaz253033% (3)

- Seduccion Elite (Alvaro Reyes) PDFDocument20 pagesSeduccion Elite (Alvaro Reyes) PDFnelvin87% (38)

- Desplazar Periodos MM SAPDocument2 pagesDesplazar Periodos MM SAPFernando AFNo ratings yet

- Como Transportar Una Tabla en SAPDocument2 pagesComo Transportar Una Tabla en SAPFernando AFNo ratings yet

- PM IntroduccinDocument14 pagesPM IntroduccinCarlos IvanNo ratings yet

- Desplazar Periodos MM SAPDocument2 pagesDesplazar Periodos MM SAPFernando AFNo ratings yet

- Plan Maestro de Producción MPSDocument4 pagesPlan Maestro de Producción MPSFernando AFNo ratings yet

- Diagrama Datos Basicos SAP PPDocument1 pageDiagrama Datos Basicos SAP PPFernando AFNo ratings yet

- PM IntroduccinDocument14 pagesPM IntroduccinCarlos IvanNo ratings yet

- Movimiento SemiparabólicoDocument5 pagesMovimiento SemiparabólicoJAVACRASHERNo ratings yet

- Solucionario de Prueba Diagnóstica - Conectores LógicosDocument3 pagesSolucionario de Prueba Diagnóstica - Conectores LógicosClaudine RBNo ratings yet

- Texto FarsaDocument2 pagesTexto FarsaPamela Castillo0% (1)

- Triptico 3Document3 pagesTriptico 3HAIJ TOUREMNo ratings yet

- Unidad de Aprendizaje 2Document5 pagesUnidad de Aprendizaje 2up closeNo ratings yet

- Cartografia Conceptual I.PDocument1 pageCartografia Conceptual I.PMerly QuispeNo ratings yet

- Ondina Vélez Ponencia ESPAÑOLDocument4 pagesOndina Vélez Ponencia ESPAÑOLJoaquín MestreNo ratings yet

- Semana de La Lectura y La EscrituraDocument3 pagesSemana de La Lectura y La EscrituraSilvina MolinaNo ratings yet

- Experimentacion Con AnimalesDocument5 pagesExperimentacion Con AnimalesEstrella TorresNo ratings yet

- Defensor de ConfianzaDocument17 pagesDefensor de Confianzafco flNo ratings yet

- Planificación anual de Plástica Visual 1° añoDocument4 pagesPlanificación anual de Plástica Visual 1° añopablogerman2No ratings yet

- Recursos verbales, no verbales y paraverbales en el aprendizajeDocument6 pagesRecursos verbales, no verbales y paraverbales en el aprendizajeJorge Luis Bobadilla Rivera100% (1)

- CoyoteDocument286 pagesCoyoteDaniela AguilarNo ratings yet

- Lactancia Materna BetyyyyDocument17 pagesLactancia Materna BetyyyyGladys Palomino ValenzuelaNo ratings yet

- PEI Escuela Manuel Bravo ReyesDocument32 pagesPEI Escuela Manuel Bravo ReyesDarinka Tamara Aguilera GaeteNo ratings yet

- Equivalente de Arena de Suelos y Agregado FinoDocument6 pagesEquivalente de Arena de Suelos y Agregado FinoMILTONPRGORYNo ratings yet

- FinalDocument23 pagesFinalFranklin N. NinaNo ratings yet

- Rúbrica de SustentaciónDocument3 pagesRúbrica de SustentaciónBlanca Wong FelixNo ratings yet

- Conducta VerbalDocument28 pagesConducta VerbalFabiana Mejia ZapataNo ratings yet

- D75KS Om 733776 SPDocument68 pagesD75KS Om 733776 SPernesto calderon aguirre100% (4)

- Fuentes Musicales Del Renacimiento en EspañaDocument8 pagesFuentes Musicales Del Renacimiento en EspañaConsuelo Prats RedondoNo ratings yet

- Guia - Aprendizaje - Level 9Document10 pagesGuia - Aprendizaje - Level 9Gloria Isabel Rodriguez RestrepoNo ratings yet

- Evaluación Final - Revisión Del IntentoDocument26 pagesEvaluación Final - Revisión Del IntentoDaniel TernozNo ratings yet

- La Pedagogia Tomista Hoy - Edgar RamirezDocument23 pagesLa Pedagogia Tomista Hoy - Edgar RamirezLoida SardinasNo ratings yet

- Proyecto de InvestigaciÓnDocument9 pagesProyecto de InvestigaciÓnPrincessasNo ratings yet

- Clase 2. TareaDocument3 pagesClase 2. TareaLeydi CastilloNo ratings yet

- TESIS de GRADO - Pensamiento CreativoDocument183 pagesTESIS de GRADO - Pensamiento Creativooscar0% (1)

- Resumen de Los Errores de La Trinidad de Trinitatis Erroribus de Miguel ServetDocument24 pagesResumen de Los Errores de La Trinidad de Trinitatis Erroribus de Miguel ServetJulio César Clavijo SierraNo ratings yet

- Dossier de Calidad - Mejoramiento de Almacen de Panetones - Gloria HuachipaDocument6 pagesDossier de Calidad - Mejoramiento de Almacen de Panetones - Gloria HuachipaRuben Bendezu PizarroNo ratings yet

- Balotario para La Evaluacion Final Del Curso de Direccion EstrategicaDocument2 pagesBalotario para La Evaluacion Final Del Curso de Direccion EstrategicaDina CordovaNo ratings yet