Professional Documents

Culture Documents

Anales28 074 PDF

Uploaded by

jmpateiro1985Original Title

Copyright

Available Formats

Share this document

Did you find this document useful?

Is this content inappropriate?

Report this DocumentCopyright:

Available Formats

Anales28 074 PDF

Uploaded by

jmpateiro1985Copyright:

Available Formats

SIMULACIN NUMRICA MEDIANTE ELEMENTOS FINITOS DEL MTODO DE ENDERAZADO POR

LLAMA DE PERFILES METLICOS

1. Portilla

1

, D. Ferreo

1

, R. Lacalle

1

, 1. A. lvarez

1

, E. Ruiz

1

, F. Gutirrez-Solana

1

1

Departamento de Ciencia e Ingenieria del Terreno y de los Materiales, E.T.S. de Ingenieros de Caminos,

Canales y Puertos, Universidad de Cantabria, Avda/ Los Castros s/n,

39005 Santander, Espaa.

E-mail: Ierrenodunican.es

RESUMEN

El enderezado por llama es un proceso de calentamiento eIectuado sobre componentes metalicos que permite

distorsionar o rectiIicar su geometria con el Iin de conseguir adecuarla a los requerimientos constructivos o de

ejecucion. Se basa en la aplicacion de calor para lograr que el material experimente deIormaciones de manera

permanente. El proposito del estudio recogido en este articulo es el de desarrollar y validar una metodologia de

simulacion por elementos Iinitos (mediante el soItware ANSYS), capaz de predecir el estado tenso-deIormacional de un

componente previamente sometido a un procedimiento de enderezado por llama.

PALABRAS CLAVE: enderezado por llama, elementos Iinitos, ANSYS.

ABSTRACT

The Ilame straightening is a heating process perIormed on metallic components which allows their geometry to distorted

or straightened with the purpose oI adapting it to the construction or execution requirements. The process settles its

basis on the application oI heat in order to achieve permanent deIormations in the material. The purpose oI this study is

to develop and validate a Iinite elements simulation methodology (through the soItware ANSYS) able to predict the

strain-stress state oI a component previously subjected to a Ilame straightening procedure.

KEYWORDS: Ilame straightening, Iinite elements, ANSYS.

1. INTRODUCCIN

El enderezado por llama es una practica comun en el

procesado de aceros estructurales. El objetivo que se

persigue con dicha tecnica consiste en introducir o

revertir modiIicaciones en la Iorma del componente

metalico con el Iin de ajustar su geometria a unas

exigencias determinadas. Las deIormaciones

introducidas, de origen termico, se consiguen mediante

la aplicacion de un Ilujo de calor sobre el componente,

dando lugar a expansiones termicas durante el proceso y

a contracciones permanentes tras el enIriado.

El espectro de posibilidades de deIormacion de los

componentes estructurales depende de las distintas

conIiguraciones posibles de los patrones de aplicacion

de llama |1, 2|. Hasta la Iecha presente, la correcta

ejecucion del procedimiento de enderezado por llama

depende Iundamentalmente de la experiencia y destreza

del operario, y no existe una metodologia normalizada

que permita predecir la geometria Iinal del elemento y/o

su estado tensional. El hecho de que el proceso este

inIluido por un gran numero de parametros como el tipo

de llama, la geometria del perIil, la Iorma de aplicar la

llama, el tiempo, el tipo de acero etc, ha diIicultado

desde sus origenes el desarrollo de estudios teoricos que

permitiesen delimitar su alcance y disear con

antelacion el proceso en Iuncion de los objetivos de

deIormacion deseados.

Este articulo es el resultado de un proyecto de

investigacion centrado, entre otros aspectos, en las

posibilidades de prediccion de las herramientas de

simulacion numerica por elementos Iinitos sobre el

comportamiento de elementos estructurales de acero

(S235J0, S355JR, S460ML) sometidos a un proceso de

enderezado por llama. Como se ha indicado, se trata de

determinar de antemano las deIormaciones que se

produciran y los estados tensionales inducidos en

Iuncion del calor aplicado y de la Iorma de aplicarlo, asi

como del tipo de acero que se trate,.

Para predecir este comportamiento, se ha desarrollado

un metodo que consta de tres partes. En una primera

Iase se ha determinado la cantidad y perIil de energia

que la llama empleada suministra al componente; para

Anales de Mecnica de la Fractura 28, Vol. 2 (2011)

463

este proposito se han desarrollado modelos termicos de

elementos Iinitos. En una segunda Iase, una vez

calibrada la llama, se ha modelado numericamente el

comportamiento termomecanico del material a Iin de

predecir las deIormaciones inducidas por el tratamiento

de enderezado por llama; los resultados han sido

validados a partir de ensayos de laboratorio a pequea

escala. Finalmente, se han realizado ensayos de

enderezado sobre perIiles de grandes dimensiones, en

condiciones similares a las de taller / obra; se ha

desarrollado una metodologia simpliIicada de analisis

numerico para estos componentes de grandes

dimensiones que ha sido contrastada experimentalmente,

con muy buenos resultados.

2. CALIBRACIN DE LA LLAMA

Para calibrar la llama se han llevado a cabo ensayos a

pequea escala en laboratorio y simulaciones con

elementos Iinitos con las que identiIicar el input de calor

que posteriormente se introducira en las simulaciones de

elementos estructurales.

Para el proceso de enderezado se ha empleado en todos

los casos una llama de propano con una mezcla que

consta de tres partes de oxigeno por una de propano. La

antorcha usada era capaz de proporcionar una cantidad

de calor que variaba entre 80000 y 158000 kcal/h. La

presion de propano era de 1.2 bar y la de oxigeno de 6.0

bar.

En los ensayos a gran escala se aplico una llama estatica

sobre una chapa de acero S355 en el centro de la misma

y. las dimensiones eran 570x470x50 mm

3

como se

observa en la Figura 1.

Figura 1. Esquema de la aplicacion de la llama en

chapa I

En la chapa se realizaron perIoraciones a 10 mm de

distancia de la superIicie en 5 posiciones distintas: en el

centro de la chapa, y a 20, 30, 50 y 70 mm del centro.

En estos taladros se colocaron termopares para controlar

la temperatura en el interior del material, de Iorma que

se midiese la evolucion de la temperatura en Iuncion del

tiempo y de la posicion (ver Figura 2).

Figura 2. Esquema de la colocacion de termopares en

chapa I

Con los datos de temperatura obtenidos en este ensayo

resulta posible modelar la llama empleada.

Se decidio modelar la llama como una curva gaussiana

que, como se apunta en anteriores trabajos teoricos |3|,

es la curva que mejor se adapta al aporte de calor. La

densidad del Ilujo de calor de la llama sigue entonces la

siguiente expresion (1):

( )

2

`

kr

q r qe

= (1)

Donde ` q es la maxima densidad de Ilujo y es Iuncion

del radio nominal de los puntos de calor (2).

2

05 . 0

3

r

k = (2)

Se lanzaron una serie de calculos por elementos Iinitos

en los que se iban variando los valores de los dos

parametros libres, q y k, del modelo de llama deIinido

por la ecuacion gaussiana (1). En estos calculos

numericos se midieron los valores de la evolucion de la

temperatura en los cinco puntos donde se habian

colocado los termopares, comparando estas predicciones

numericas con las lecturas reales proporcionadas por los

termopares como se ve en las Figuras 3 y 4.

0

100

200

300

400

500

600

700

800

900

0 100 200 300 400 500 600 700 800 900 1000

Tiempo (s)

T

e

m

p

e

r

a

t

u

r

a

C

Figura 3. Grafica temperatura-tiempo. Jariacion del

parametro r.

Anales de Mecnica de la Fractura 28, Vol. 2 (2011)

464

0

100

200

300

400

500

600

700

800

900

0 200 400 600 800 1000 1200 1400 1600 1800 2000

Tiempo (s)

T

e

m

p

e

r

a

t

u

r

a

C

Figura 4. Grafica temperatura-tiempo. Jariacion del

parametro q.

Como resultado de esta comparacion se optimizaron los

parametros de la llama, escogiendo los valores que

proporcionaban una curva mas parecida a la real. Los

valores de los parametros seleccionados Iueron:

0.05

55 r mm =

2

` 4.4285 / ( ) q J s mm =

Estos valores obtenidos diIieren bastante de los

parametros de Rykalin que son los que dictaba la teoria

existente y cuyos valores son:

0.05

41.1 r mm =

2

` 5.21 / ( ) q J s mm =

3. SIMULACION DEL ENDEREZADO POR

LLAMA EN UNA CHAPA DE DIMENSIONES

REDUCIDAS

Se ensayo una chapa de acero S355JR de dimensiones

570x470x20 mm

3

. Se le aplico una llama dinamica, que

se movia segun una linea con Iorma sinusoidal en el

centro de la placa a lo largo del eje mayor con una

velocidad de avance de aproximadamente 3 mm/s

(Figura 5).

Figura 5. Esquema de la aplicacion de la llama en

chapa

En esta chapa se practicaron 3 perIoraciones: en el

centro de la chapa, a 100 y a 200 mm del centro dejando

los taladros 10 mm por debajo de la superIicie. Tambien

se empleo un comparador para medir los movimientos

en el centro de la chapa (Figura 6).

Figura 6. Esquema de la colocacion de termopares en

chapa

El objetivo Iundamental de este ensayo es el de

comparar los movimientos experimentados por la placa

con los que predice el modelo de elementos Iinitos. En

este sentido, se ha comparado el perIil de movimientos

verticales, en una linea transversal al movimiento de la

llama, situada en el plano de simetria de la placa. La

comparacion se muestra en al Figura 7. Como puede

apreciarse, existe una notable similitud entre el perIil

obtenido numericamente y el perIil obtenido

experimentalmente; por otra parte, las diIerencias entre

las Ilechas maximas son de, aproximadamente 1 mm.

-6

-5

-4

-3

-2

-1

0

0 50 100 150 200 250 300 350 400

Distancia entre apoyos (mm)

D

e

f

o

r

m

a

c

i

n

m

m

Flecha

ANSYS

Flecha Real

Figura 7. Perfil transversal de deformaciones en chapa

4. SIMULACION DEL ENDEREZADO POR

LLAMA EN PERFILES ESTRUCTURALES

DE GRANDES DIMENSIONES

En esta etapa se simulo el comportamiento de

estructuras reales, perIiles estructurales de 6 metros de

longitud, previamente sometidos a un tratamiento de

enderezado por llama.

La secuencia de enderezado en una viga implica la

aplicacion de calor en zonas elegidas estrategicamente

en Iuncion del perIil de movimientos deseado junto con

la actuacion simultanea de una Iuerza exterior que

colabore en la deIormacion de la estructura. Los

patrones de calentamiento en perIiles metalicos constan

de bandas lineales en el ala y/o alma de la viga junto con

patrones en Iorma de V en el alma de la viga. Estas

Iormas se disean basandose unicamente en la

experiencia y teniendo en cuenta la deIormacion que se

persigue con el calentado.

En laboratorio se ensayaron, y posteriormente se

simularon, tres perIiles metalicos de grandes

Anales de Mecnica de la Fractura 28, Vol. 2 (2011)

465

dimensiones. A continuacion se explican los detalles de

cada ensayo:

Ensayo I:

El primer ensayo, que se muestra en la Figura 8, es un

perIil HEA 300 de 6 metros de longitud y compuesto

por un acero S355J2. El ensayo se llevo a cabo en dos

pasos, el primero (paso 1) representado en rojo con una

carga adicional en centro luz de 70 kN y el segundo

(paso 2), en azul, sin carga exterior adicional.

Figura 8.HEA 300 S355, configuracion del ensavo

Sobre cada seccion de la viga se aplico un patron tipo V

en el alma y una banda lineal transversal al eje de la viga

en el ala. En la Figura 9 se detallan las dimensiones.

Primero se calento el alma por un lado y despues el ala

superior para cada zona.

Figura 9. Patron de calentamiento.

Ensayo II:

El segundo ensayo (Figura 10) se trata de un perIil HEA

300 de 6 m de longitud, Iabricado en acero tipo

S460ML. Se llevo acabo en dos etapas, la primera (paso

1) representada en rojo con una carga adicional de 40

kN en el centro luz y la segunda (paso 2), en azul, sin

carga exterior.

Figura 10.HEA 300 S460, configuracion del ensavo

Los patrones de calentamiento Iueron los mismos que en

el ensayo I (ver Figura 9)

Ensayo III:

El tercer ensayo se llevo a cabo en tres etapas sobre un

perIil IPE 450 Iabricado en acero S235JR. La primera

etapa (paso 1) se llevo a cabo sin carga exterior y

comprende los patrones en V 1, 2 y 3 (vease la Figura

11). En la segunda etapa (paso 2) se aplico sobre la viga

una carga exterior de 75 kN y se aplicaron los patrones

V 4, 5, 6 y 7 (Figura 11). En la tercera etapa (paso 3) se

redujo la carga hasta los 67 kN y se calentaron las V 8,

9, 10 y 11 (Figura 11).

Figura 11.IPE 450 S235, configuracion del test

Los patrones de calentamiento vuelven a ser en Iorma de

uve en el alma y bandas lineales el ala superior pero

ahora con distintas medidas (ver Figura 12). Se calento

primero el ala superior y despues el alma por un lado y

despues por el otro.

Figura 12. Patron de calentamiento.

Los datos que se midieron durante los ensayos Iueron la

temperatura en el ala y el alma en las zonas calentadas y

la evolucion de la Ilecha en el tiempo del ensayo en el

centro luz de las vigas.

La simulacion de un proceso tan complicado, sobre

componentes de grandes dimensiones, se antoja un

problema Iuera del alcance de las capacidades de

simulacion de los equipos convencionales. Por este

motivo, se decidio llevar a cabo los calculos

considerando cada zona calentada como independiente

de las demas (es decir, discretizando la viga en una serie

de rebanadas supuestas como independientes en primera

instancia); sobre cada rebanada se aplico el patron de

calentamiento correspondiente (accion termica) asi

como el momento Ilector asociado con la carga exterior

aplicada y con la posicion de la rebanada en la viga

(accion mecanica).

Se consideraron tramos discretos de la viga completa de

500 mm de longitud, 250 mm a cada lado del centro de

la zona calentada (ver Figura 13), longitud que se habia

veriIicado experimentalmente suIiciente para asegurar

que las zonas mas alejadas de la llama en cada porcion

Anales de Mecnica de la Fractura 28, Vol. 2 (2011)

466

discretizada no se vieran aIectadas de manera

signiIicativa.

Figura 13. Tramo de viga discreti:ado para ser

empleado en los calculos

Esta simpliIicacion de la viga completa en vigas cortas

ya permite abordar el problema con un equipo

convencional y en un tiempo razonable.

Una vez realizadas estas simpliIicaciones el modelo

devolvera una deIormada del tramo de viga

seleccionado como la que se puede ver en la Figura 14,

que dependera del material constitutivo, del perIil de

calor aplicado y del momento Ilector presente. A partir

de esta deIormada es posible calcular el angulo girado

por cada tramo de viga.

Figura 14. Simulacion de la deformada del tramo de

viga despues de aplicar le la llama

Una vez que se dispone de los resultados numericos del

angulo girado en cada tramo, se pueden calcular las

Ilechas en cada zona calentada y por consiguiente la

Ilecha Iinal en la viga completa (ver Figura 15).

Figura 15. Calculo de la flecha total de la viga

En cada tramo discretizado de una misma viga se tiene,

como se ha dicho, distintos momentos Ilectores lo que

signiIica que para simular el comportamiento de una

viga habria que simular la totalidad de zonas calentadas

aplicando el momento Ilector correspondiente a cada

una de ellas.

Las siguientes Iiguras (16, 17 y 18) representan el giro

en Iuncion del momento Ilector aplicado y de la

temperatura en los distintos perIiles simulados. Como se

puede ver, en los tres perIiles aparece una relacion

lineal, para valores no muy elevados del momento

Ilector, entre angulo girado y momento aplicado. Los

valores del momento Ilector con los que se suele

trabajar estan contenidos dentro de esta zona lineal.

0.0E+00

1.0E-03

2.0E-03

3.0E-03

4.0E-03

5.0E-03

6.0E-03

7.0E-03

0 20000 40000 60000 80000 100000 120000

Momento flector N*m

R

o

t

a

c

i

o

n

(

r

a

d

i

a

n

e

s

)

HEA 300 1000C

HEA 300 850C

HEA 300 760C

0.125M

Figura 16. HEA 300 grafica rotacion-momento flector

0.0E+00

5.0E-04

1.0E-03

1.5E-03

2.0E-03

2.5E-03

3.0E-03

3.5E-03

4.0E-03

0 20000 40000 60000 80000 100000 120000 140000 160000

Momento flector N*m

R

o

t

a

c

i

o

n

(

r

a

d

i

a

n

e

s

)

IPE 450 1000C

IPE 450 870

IPE 450 700

0.125M

Figura 17. IPE 450 grafica rotacion-momento flector

Esta linealidad se pierde a partir de valores importantes

del momento Ilector como, creciendo mucho mas rapido

el giro en Iuncion del momento aplicado. Esta perdida

de linealidad se maniIiesta antes cuanto mayor sea la

temperatura en las zonas calentadas (Figura 18).

Dada esta linealidad, para simular una viga unicamente

sera necesario calcular el giro en dos puntos y con estos

valores construir una recta y calcular el resto de giros

necesarios en Iuncion de esta recta, entrando con el

valor correspondiente del momento Ilector actuante en

cada zona calentada.

Anales de Mecnica de la Fractura 28, Vol. 2 (2011)

467

0.0E+00

2.0E-03

4.0E-03

6.0E-03

8.0E-03

1.0E-02

1.2E-02

1.4E-02

1.6E-02

1.8E-02

2.0E-02

0 50000 100000 150000 200000 250000 300000 350000 400000 450000

Momento Flector N*m

R

o

t

a

c

i

o

n

(

r

a

d

i

a

n

e

s

)

HEM 340 760C

HEM 340 950C

HEM 340 840C

0.25Mp

0.125M

Figura 18. HEM 340 grafica rotacion-momento flector

4.1. Resultados.

A continuacion se presentan los resultados de las Ilechas

totales de los tres ensayos en laboratorio comparadas

con las Ilechas obtenidas en las simulaciones completas.

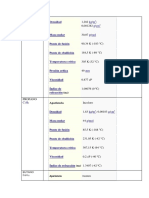

Paso 1 (mm)

ANSYS Real Test

26.6 29.8

Paso 2 (mm)

ANSYS Real Test

8.5 11.6

Flecha final (mm)

ANSYS Real Test

35.1 41.4

Tabla 1.Resultados obtenidos en el ensavo 1

Paso 1

ANSYS Test Real

17.9 31.0

Paso 2

ANSYS Test Real

9.5 16.7

Flecha total

ANSYS Test Real

27.4 47.7

Tabla 2.Resultados obtenidos en el ensavo II

Paso 1

ANSYS Real Test

2.7 1.3

Paso 2

ANSYS Real Test

8.2 10

Paso 3

ANSYS Real Test

7.9 9.8

Resultado final

ANSYS Real Test

18.8 21.1

Tabla 3.Resultados obtenidos en el ensavo III

5. CONCLUSIONES

En este trabajo se ha analizado el proceso de enderezado

por llama de componentes metalicos. Se ha propuesto un

modelo de tipo gaussiano para el aporte de calor de la

llama de propano empleada; los parametros del modelo

Iueron calibrados combinando los resultados

experimentales del proceso de aplicacion de calor sobre

una placa con las predicciones de un modelo numerico

por elementos Iinitos. Se ha comprobado que, para la

llama de propano empleada, el denominado modelo de

Rykalyn, que se propone en la literatura oIrece

resultados muy poco representativos.

Seguidamente, se ha simulado el comportamiento de

enderezado de una segunda placa, aplicando sobre ella

un patron de calor dinamico; el modelo de elementos

Iinitos ha quedado validado tras comprobar la

coincidencia entre las deIormaciones permanentes

experimentales y numericas.

A partir de este modelo previamente validado se ha

desarrollado y comprobado una metodologia novedosa

de analisis por elementos Iinitos para perIiles

estructurales de grandes dimensiones; la gran ventaja de

este metodo es que puede ser implementado en un

ordenador convencional, con un coste computacional

moderado..

REFERENCIAS

|1| Avent, R. R., Mukai, D. J., Robinson, P. F. ' Heat-

Straightening Repairs oI Damaged Steel Bridges, A

Technical Guide and Manual oI Practice, Federal

Highwav Administration, 1998.

|2| Avent, R. R., Mukai, D. J. ' Heat-Straightening

Rolled Shapes, A Technical Guide and Manual oI

Practice, Journal of Structural Engineering, Vol.

126, pp.. 755-763, 2000.

|3| S.J. Hemmatia, J.G. Shinb,Estimation oI Ilame

parameters Ior Ilame bending process.

International Journal of Machine Tools &

Manufacture 47, pag. 799804, 2007

Anales de Mecnica de la Fractura 28, Vol. 2 (2011)

468

You might also like

- Siemens Gamesa Anota Pérdidas de 1.226 Millones en Nueve MesesDocument2 pagesSiemens Gamesa Anota Pérdidas de 1.226 Millones en Nueve Mesesjmpateiro1985No ratings yet

- 10.cruz M. de Benito PDFDocument8 pages10.cruz M. de Benito PDFjmpateiro1985No ratings yet

- Lista PublicacionesDocument8 pagesLista Publicacionesjmpateiro1985No ratings yet

- Especificaciones Generales de Construccion - Valvulas de Mariposa (702-4) PDFDocument4 pagesEspecificaciones Generales de Construccion - Valvulas de Mariposa (702-4) PDFjmpateiro1985No ratings yet

- Modelo Riesgo Comercial PDFDocument5 pagesModelo Riesgo Comercial PDFjmpateiro1985No ratings yet

- Sistemacalefaccionaire PDFDocument10 pagesSistemacalefaccionaire PDFjmpateiro1985No ratings yet

- Breve Resumen de La Historia Del Arte IDocument24 pagesBreve Resumen de La Historia Del Arte Ijmpateiro1985No ratings yet

- MÉTODO DEL RELÉ o MÉTODO Aström y HägglundDocument1 pageMÉTODO DEL RELÉ o MÉTODO Aström y Hägglundjmpateiro1985No ratings yet

- ICEI - Aleaciones de Aluminio PDFDocument2 pagesICEI - Aleaciones de Aluminio PDFjmpateiro1985No ratings yet

- Acero Estructural No Aleado de Acuerdo Al Estándar EN 10025:2004 S275 UsoDocument1 pageAcero Estructural No Aleado de Acuerdo Al Estándar EN 10025:2004 S275 Usojmpateiro1985No ratings yet

- Acero Estructural No Aleado de Acuerdo Al Estándar EN 10025:2004 S275 UsoDocument1 pageAcero Estructural No Aleado de Acuerdo Al Estándar EN 10025:2004 S275 Usojmpateiro1985No ratings yet

- Catalogo de Valvulas AmstrongDocument104 pagesCatalogo de Valvulas AmstrongCristian Javier Madrid CerecedaNo ratings yet

- Método HazopDocument19 pagesMétodo HazopAbel Martinez Ramos100% (1)

- Hoja de Seguridad Solfac 050 EcDocument5 pagesHoja de Seguridad Solfac 050 EcJuan Camilo Muete RestrepoNo ratings yet

- Informe de Lab Inve-123Document16 pagesInforme de Lab Inve-123Cristian DuarteNo ratings yet

- Determinacion de Dureza Calcica, Magnesica Total.Document17 pagesDeterminacion de Dureza Calcica, Magnesica Total.Carlos Xavier Sanchez BasurtoNo ratings yet

- ETANODocument5 pagesETANOAlejandra PerezNo ratings yet

- Diseño y Modelamiento de Una Celda Humeda para La Obtención de Hidrogeno A Partir de La Electrolisis de Una Disolución de Hidróxido de SodioDocument35 pagesDiseño y Modelamiento de Una Celda Humeda para La Obtención de Hidrogeno A Partir de La Electrolisis de Una Disolución de Hidróxido de SodioFernando Cano100% (1)

- Microbiología de Los AlimentosDocument27 pagesMicrobiología de Los Alimentosfedegarcia19No ratings yet

- Vinagre PDFDocument16 pagesVinagre PDFYani Prestti100% (10)

- Seminario Aldehidos y Cetonas AxelMartinezDocument11 pagesSeminario Aldehidos y Cetonas AxelMartinezAxel MartinezNo ratings yet

- StromatolitoDocument3 pagesStromatolitojohanNo ratings yet

- Informe de Prueba HidraulicaDocument5 pagesInforme de Prueba HidraulicaPTC money100% (2)

- Depositos Asociados A Fluidos HidrotermalesDocument34 pagesDepositos Asociados A Fluidos HidrotermalesLisethGalvisNo ratings yet

- Capítulo 28 Incidentes Con Líquidos Inflamables y CombustiblesDocument14 pagesCapítulo 28 Incidentes Con Líquidos Inflamables y CombustiblesPaola SotoNo ratings yet

- Compendio de ExperimentosDocument10 pagesCompendio de ExperimentosSofy Benz JuarezNo ratings yet

- B00061013Document179 pagesB00061013diagnosticamosNo ratings yet

- Informe Final Proceso MermeladaDocument40 pagesInforme Final Proceso MermeladaRigoNo ratings yet

- Soldadura Bajo El AguaDocument3 pagesSoldadura Bajo El AguaEdisson Javier100% (1)

- Pruebas Formativas de EspañolDocument56 pagesPruebas Formativas de Españolrossaibel1971100% (2)

- Esfuerzo de Flexion Por La Ecuacion de LewisDocument17 pagesEsfuerzo de Flexion Por La Ecuacion de LewisCarlosIOrtegaNo ratings yet

- FT Aquapolymer Va 5541 5542 5543 Ed 1Document2 pagesFT Aquapolymer Va 5541 5542 5543 Ed 1Jovany AlemanNo ratings yet

- Subsistema Abiótico - Recurso SueloDocument9 pagesSubsistema Abiótico - Recurso SuelojhovannycNo ratings yet

- NTP: Ropa de Protección Bomberos ForestalesDocument4 pagesNTP: Ropa de Protección Bomberos ForestalesSeccions Sindicals CGT TragsaNo ratings yet

- Visita A CemexDocument12 pagesVisita A Cemexxxeennttee100% (3)

- Preguntas de Pavimentos AsfalticosDocument20 pagesPreguntas de Pavimentos AsfalticosLuis Rafael Quiroz ChihuanNo ratings yet

- MicrodosisDocument17 pagesMicrodosisNGilberto Sanchez100% (1)

- La Almendra Chiquitana PDFDocument40 pagesLa Almendra Chiquitana PDFGualberto LopezNo ratings yet

- QMC - 200 Trabajos PracticosDocument20 pagesQMC - 200 Trabajos PracticosFabricio Almendras100% (2)

- MSDS - 049 Barniz Aislante SprayDocument5 pagesMSDS - 049 Barniz Aislante SprayRaúl AvilaNo ratings yet

- Metodo Gravimetrico p1Document5 pagesMetodo Gravimetrico p1Gabriel LizamaNo ratings yet